ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Припои оловянно-свинцовые в изделиях изготовляют в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке. Химический состав оловянно-свинцовых припоев должен соответствовать требованиям ГОСТ 21930. (Измененная редакция, Изм. N 1, 2).

2.2. Поверхность прутков, проволоки, лент и трубок не должна иметь посторонних включений, трещин и расслоений. На поверхности прутков, проволоки и ленты допускаются отдельные нераскрытые воздушные пузыри, не имеющие шлаковых включений. (Измененная редакция, Изм. N 2, 3).

2.3. В изломе проволоки, прутка, ленты и трубки не должно быть инородных включений. (Измененная редакция, Изм. N 2).

2.4. В качестве флюса (наполнителя) трубок припоя применяют сосновую канифоль по ГОСТ 19113. Флюс должен быть непрерывным по всей длине трубки. По согласованию потребителя с изготовителем допускается использовать в качестве наполнителя более активные флюсы. Масса флюса в трубке должна составлять (2,5±0,5)% от массы трубки. (Измененная редакция, Изм. N 2, 3).

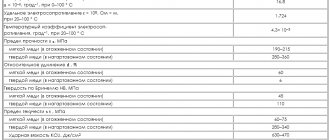

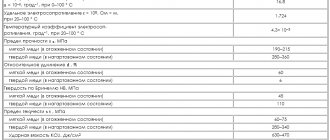

2.5. Физико-механические свойства припоев приведены в приложении 1 ГОСТ 21930.

2.6. Области преимущественного применения припоев приведены в приложении 2 ГОСТ 21930.

Тугоплавкие и легкоплавкие

Припои для пайки подразделяются на тугоплавкие и легкоплавкие. Еще их называют твердые и мягкие. Все виды припоев широко используются в машиностроении, электротехнике, электронике.

Твердые припои применяют, когда необходимо достичь большой прочности соединения. Наверно, такие соединения можно было бы назвать конструктивными. Температура плавления их достигает 500 ℃ и выше.

Такая температура опасна для большинства компонентов электронных схем, особенно для полупроводниковых приборов и ограничивает их применение, поэтому для пайки используют другие сплавы – легкоплавкие.

Их получают добавлением в олово большего количества свинца. Все легкоплавкие припои имеют температуру плавления около 200 – 240 ℃.

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1. Процессы производства и пайки (лужения) оловянно-свинцовыми и оловянно-свинцово-кадмиевыми припоями могут сопровождаться выделением токсичных веществ свинца и окиси кадмия, которые в соответствии с ГОСТ 12.1.007 относятся к веществам 1-го класса опасности.

2а.2. Поступление вредных веществ в организм человека в условиях изготовления и использования припоев возможно при вдыхании загрязненного воздуха, а также с водой и пищей при несоблюдении работающими личной гигиены. Действие свинца на организм человека заключается в поражении нервной системы, крови, сосудов. Кадмий поражает органы дыхания, желудочно-кишечный тракт, внутренние органы, скелетную мускулатуру и костную ткань, вызывает раздражение кожных покровов.

2а.3. Предельно допустимая концентрация свинца в воздухе рабочей зоны производственных помещений — 0,01 мг/м, окиси кадмия — 0,1 мг/мсогласно ГОСТ 12.1.005.

2а.4. Контроль за содержанием вредных веществ в воздухе рабочей зоны должен проводиться в соответствии с ГОСТ 12.1.005 и ГОСТ 12.1.007. Анализ проб воздуха на содержание свинца и окиси кадмия проводят по методикам, утвержденным Министерством здравоохранения СССР.

2а.5. Устройство, оборудование и отделка производственных помещений и рабочих мест при изготовлении и использовании свинецсодержащих сплавов должны соответствовать правилам безопасности при производстве олова и сплавов на его основе, утвержденным Госгортехнадзором СССР, и санитарным правилам организации пайки мелких изделий сплавами, содержащими свинец, утвержденным Министерством здравоохранения СССР.

2а.6. При погрузочно-разгрузочных работах должны соблюдаться требования безопасности в соответствии с ГОСТ 12.3.009 и правилами безопасности для предприятий и организаций металлургической промышленности, утвержденными Госгортехнадзором СССР.

2а.7. Требования безопасности при эксплуатации производственной тары, изготовленной в соответствии с ГОСТ 14861, — по ГОСТ 12.3.010.

2а.8. Требования безопасности при определении химического состава — по ГОСТ 1429.0.

2а.9. Работающие с припоями должны проходить: инструктаж по технике безопасности в соответствии с ГОСТ 12.0.004; обучение методам работы со свинец- и кадмийсодержащими припоями и правилам обращения с защитными средствами; предварительный при поступлении на работу и периодические медицинские осмотры.

2а.10. Профилактика свинцовых отравлений при работе с припоями — по нормативной документации, утвержденной Министерством здравоохранения СССР.

2a.11. Все работы с расплавленными оловянно-свинцовыми припоями должны выполняться в сухой спецодежде и предохранительных приспособлениях. При работах с расплавленными оловянно-свинцовыми припоями, обслуживании ванн лужения и пайки, работах с порошком из припоев и транспортно-складских работах рабочие должны применять средства индивидуальной защиты органов дыхания — респираторы ШБ-1 «Лепесток» по ГОСТ 12.4.028. Во избежание ожогов работающие с расплавленными припоями должны защищать лицо наголовными щитками по ГОСТ 12.4.023.

2а.12. Работающие с оловянно-свинцовыми припоями должны быть обеспечены бытовыми помещениями в соответствии с СНиП 2.09.04 по группе производственных процессов IIIа. В санитарно-бытовых помещениях должны быть созданы условия для соблюдения работающими правил личной гигиены. (Измененная редакция, Изм. N 3). Разд.2. (Введен дополнительно, Изм. N 1).

С температурой плавления менее 200 градусов

Существуют и припои с очень низкой температурой плавления. Это, например, ПОСК-50-18. Из маркировки следует, что олова в этом припое 50% и 18% кадмия, свинца – 32%.

Такой припой плавится при температуре 142 – 145 ℃. Он очень пластичен, но из-за содержания кадмия, токсичен.

Еще одним примером таких легкоплавких припоев служит ПОСВ-50 (у него есть название Розе). Здесь число 50 указывает на содержание висмута в количестве 50%, а олово и свинец присутствуют в составе в равных долях – по 25%.

Температура плавления припоя 90 – 94 ℃. Эти два продукта для пайки выпускаются чаще всего в форме, напоминающей по виду и по размеру таблетки. Третий сплав Вуда, содержит олово в количестве 10%, свинец – 40%, висмут – 40%, кадмий – 10%.

Его температура плавления не превышает значения 72°С. Из-за наличия в своем составе кадмия, он токсичен. Сплавы Розе и Вуда довольно дороги.

Для пайки полупроводников очень часто используют индиевые припои, так как температура плавления их около 117 ℃. В таком сплаве индий выступает вместо олова, а свинец также добавляется, чтобы смягчить его и сделать его более текучим.

Некоторыми индиевыми припоями допускается паять стекло. При этом кромки последнего перед пайкой просто натираются пастой.

ПРАВИЛА ПРИЕМКИ

3.1. Припои принимают партиями. Каждая партия должна состоять из припоев одной марки, одного вида и одного размера. Масса партии не ограничивается. Партия должна быть оформлена одним документом о качестве, содержащим: товарный знак или наименование и товарный знак предприятия-изготовителя; условное обозначение припоя; номер партии; результаты химического анализа; массу нетто и брутто партии в килограммах; дату изготовления; (Измененная редакция, Изм. N 1, 2, 3).

3.2. Осмотру и обмеру подвергают каждый моток, катушку и 0,5% прутков от массы партии.

3.3. Для контроля химического состава припоя от партии отбирают 0,3% (по массе) мотков проволоки, трубки диаметром до 2,5 мм, ленты толщиной до 2,5 мм; 0,05% (по массе) мотков проволоки, трубки диаметром более 2,5 мм и ленты толщиной более 2,5 мм и ленты толщиной более 2,5 мм,* но не менее двух мотков; 0,03% (по массе) прутков, но не менее пяти прутков. _________________ * Текст соответствует оригиналу. — Примечание «КОДЕКС». Для проверки химического и гранулометрического составов порошка от партии отбирают 20% банок, но не менее пяти банок. (Измененная редакция, Изм. N 2).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

СОРТАМЕНТ

1. СОРТАМЕНТ

1.1. Диаметры проволоки и предельные отклонения по ним должны соответствовать указанным в табл.1. (Измененная редакция, Изм. N 1, 2, 3).

1.2. Диаметры круглых прутков, размеры сторон трехгранных и квадратных прутков и предельные отклонения по ним должны соответствовать указанным в табл.2. (Измененная редакция, Изм. N 3).

Таблица 1

мм

| Номинальный диаметр проволоки | Предельное отклонение |

| 0,4 | ±0,05 |

| 0,5 | ±0,05 |

| 0,6 | ±0,06 |

| 0,8 | ±0,08 |

| 0,95 | ±0,08 |

| 1,0 | ±0,10 |

| 1,2 | ±0,10 |

| 1,5 | ±0,10 |

| 1,8 | ±0,10 |

| 2,0 | ±0,10 |

| 2,5 | ±0,12 |

| 3,0 | ±0,15 |

| 3,5 | ±0,17 |

| 4,0 | ±0,17 |

| 5,0 | ±0,17 |

| 6,0 | ±0,18 |

| 7,0 | ±0,20 |

Таблица 2

мм

| Прутки круглые | Прутки трехгранные | Прутки квадратные | |||

| Номинальный диаметр | Предельное отклонение | Размер сторон | Предельное отклонение | Размер сторон | Предельное отклонение |

| 8 | ±0,24 | 10 | ±0,30 | 5 | ±0,25 |

| 10 | ±0,30 | 12 | ±0,36 | 7 | ±0,35 |

| 12 | ±0,36 | 14 | ±0,42 | 9 | ±0,45 |

| 11 | ±0,55 | ||||

| 15 | ±0,45 | 16 | ±0,48 | 13 | ±0,55 |

| 40 | ±1,2 | 15 | ±0,55 | ||

1.3. Длина прутков должна быть (400±20) мм. Разница по длине прутков в пачке должна быть не более 10 мм. (Измененная редакция, Изм. N 2).

1.4. Размеры лент должны соответствовать указанным в табл.3, предельные отклонения размеров лент — в табл.4.

Таблица 3

мм

| Номинальная толщина ленты | Номинальная ширина ленты |

| 0,8 | 8-10 |

| 1,0 | |

| 1,5 | 5-10; 15 |

| 2,0 | |

| 2,5 | |

| 3,0 | |

| 4,0 | |

| 5,0 |

Таблица 4

мм

| Номинальная толщина ленты | Предельное отклонение | Номинальная ширина ленты | Предельное отклонение |

| 0,8 | ±0,08 | 5,0 | ±0,5 |

| 1,0 | ±0,10 | 6,0 | ±0,6 |

| 1,5 | ±0,10 | 7,0 | ±0,7 |

| 2,0 | ±0,10 | 8,0 | ±0,8 |

| 2,5 | ±0,10 | 9,0 | ±0,9 |

| 3,0 | ±0,12 | 10,0 | ±1,0 |

| 4,0 | ±0,16 | 15,0 | ±1,0 |

| 5,0 | ±0,20 |

1.5. Диаметры трубок и предельные отклонения наружного диаметра должны соответствовать указанным в табл.5.

Таблица 5

мм

| Номинальный наружный диаметр трубки | Предельное отклонение наружного диаметра |

| 1,0 | ±0,05 |

| 1,5 | ±0,07 |

| 2,0 | ±0,07 |

| 2,5 | ±0,07 |

| 3,0 | ±0,09 |

| 3,5 | ±0,1 |

| 4,0 | ±0,12 |

| 5,0 | ±0,15 |

(Измененная редакция, Изм. N 1, 3).

1.6. По согласованию потребителя с изготовителем допускается изготовление изделий других форм и размеров.

1.7. Длина отрезка проволоки и трубки должна быть не менее 20 м, ленты — не менее 10 м. (Измененная редакция, Изм. N 1).

1.8. Гранулометрический состав порошка припоя должен соответствовать указанному в табл.6.

Таблица 6

| Номер сетки по ГОСТ 6613 | Остаток порошка на сите, %, не более | Прохождение порошка через сито, %, не менее |

| 008 | 0,5 | — |

| 0071 | — | 80 |

Условное обозначение припоев проставляют по схеме:

При следующих сокращениях: наименования профильного сортамента: проволока — Прв; пруток — Пт; лента — Л; трубка — Т; порошок — Пор; формы сечения: круглая — КР; квадратная — KB; трехгранная — ТРГ. Вместо отсутствующего показателя ставят знак «X».

Примеры условного обозначения

Припой в виде проволоки круглого сечения диаметром 2 мм марки ПОССу 61-0,5:

Припой Прв КР2 ПОССу 61-0,5 ГОСТ 21931-76

То же, в виде прутка квадратного сечения со стороной квадрата 9 мм марки ПОССу 40-0,5:

Припой ПтКВ 9,0 ПОССу 40-0,5 ГОСТ 21931-76

То же, в виде прутка трехгранного сечения с размером сторон 14 мм марки ПОС 61:

Припой ПтТРГ 14 ПОС 61 ГОСТ 21931-76

То же, в виде ленты толщиной 0,8 мм, шириной 8 мм марки ПОС 40:

Припой Л 0,8×8 ПОС 40 ГОСТ 21931-76

То же, в виде трубки с наружным диаметром 5 мм с наполнителем канифолью марки ПОССу 25-2:

Припой Т 5 ПОССу 25-2 ГОСТ 21931-76

То же, в виде порошка марки ПОССу 30-2:

Припой Пор ПОССу 30-2 ГОСТ 21931-76

(Измененная редакция, Изм. N 1, 2, 3).

МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль поверхности прутков, проволоки, лент, трубок производят без применения увеличительных приборов.

4.2. Для отбора объединенной пробы от концов мотков и катушек проволоки, трубки, ленты берут отрезки длиной 30−40 см. Пробу получают обточкой полного поперечного сечения или фрезерованием связки концов. Прутки фрезеруют в трех местах — посередине и с обоих торцов. На предприятии-изготовителе при производстве трубок и проволоки допускается отбирать пробу для определения химического состава от заготовок и результат анализа распространять на партии различных диаметров, изготовленных из этих заготовок. При этом определение содержания флюса в трубках производится в каждой партии. При производстве изделий методом горячего прессования допускается отбирать пробы от расплавленного металла равномерно в начале, середине и в конце выпуска партии в виде стержней с последующей их обточкой или фрезерованием. Полученные опилки перемешивают, подвергают магнитной сепарации, сокращают квартованием до получения лабораторной пробы массой 200 г. Пробу делят на две части, одну из которых направляют на химический анализ, вторую оставляют на случай возникновения разногласий в оценке качества припоев. Лабораторная проба от трубчатого припоя перед анализом должна быть отмыта от канифоли спиртом или другими растворителями. (Измененная редакция, Изм. N 1, 2, 3).

4.3. Пробу порошка берут щупом от каждой отобранной банки. Щуп опускают на всю глубину банки не менее чем в трех разных точках. Отобранную пробу перемешивают и сокращают квартованием. На предприятии-изготовителе допускается отбор пробы порошка автоматическим пробоотборником.

4.4. Измерение диаметра прутков, проволоки и трубок производят не менее чем в двух взаимно перпендикулярных направлениях одного сечения любым измерительным инструментом, обеспечивающим заданную точность измерений.

4.5. Для получения излома припой надрезают на глубину не более одной трети диаметра или толщины и отламывают по надрезу. Осмотр излома проводят без применения увеличительных приборов.

4.6. Анализ химического состава припоев проводят по ГОСТ 1429.0-ГОСТ 1429.15. Допускается определение химического состава припоя другими методами, обеспечивающими необходимую точность определения. При разногласиях в оценке химического состава припоя определение его проводят по ГОСТ 1429.0-ГОСТ 1429.11. (Измененная редакция, Изм. N 2).

4.7. Гранулометрический состав порошка определяют по ГОСТ 9723.

4.8. Для определения содержания флюса () в трубке от концов отобранных мотков (катушек) берут образцы длиной 30−40 см и разрезают их на отрезки длиной 3−5 см. Масса пробы должна составлять 140−160 г. Пробу делят на две части: одну часть направляют на анализ, другую сохраняют на случай разногласия в оценке качества партии. Образцы массой 20 г помещают в чистый фарфоровый тигель и нагревают до полного расплавления, затем тщательно перемешивают и охлаждают. Затвердевший припой очищают от флюса, промывают в спирте для удаления его остатков, высушивают и взвешивают, получая массу . Содержание флюса () в процентах вычисляют по формуле

.

За окончательный результат принимают среднее арифметическое результатов испытаний трех образцов. (Измененная редакция, Изм. N 2).

4.9. Непрерывность флюса в трубке обеспечивается технологией изготовления. (Введен дополнительно, Изм. N 2).

Оловянно-свинцовые

В зависимости от состава сплавов, точнее, от процентного содержания компонентов, образуются и названия марок припоев.

Например, ПОС-30. Буквами сокращенно обозначается химический состав – припой оловянно-свинцовый, а число обозначает процентное количество олова в составе – 30%.

Сплавы с содержанием олова и свинца, как правило, относятся к легкоплавким припоям для пайки.

Наиболее распространены следующие марки:

- ПОС-90. Используется тогда, когда присутствие свинца нежелательно. Это могут быть различные машины и механизмы, предназначенные для пищевой промышленности, отраслей сельского хозяйства. Свинец при соединении с некоторыми химическими элементами и на воздухе выделяет ядовитые испарения, вредные для здоровья живых организмов.

- ПОС-60. Универсальный припой. Он широко используется для пайки из-за сочетания его хороших прочностных характеристик и температуры, к которой лояльны радиоэлементы.

- ПОС-40. Он применяется для пайки изделий из оцинкованного железа. Используется при ремонте отопительных приборов, труб.

- ПОС-30. Такая марка используется для лужения, то есть для нанесения слоя олова на поверхность с целью придать последней антикоррозионные свойства.

Свинец придает сплаву мягкость и текучесть, пайка происходит проще. Пруток с большим содержанием свинца (более 30%) можно легко согнуть, тогда как чистый оловянный только с большим трудом.

Иностранные марки

Существуют и составы иностранного производства. Маркируются они по-разному, но в марке можно определить состав сплава. В качестве примера можно привести сплав Sb62Pb36Ag2, производимый американской .

В его составе 62% олова, 36% свинца и 2% серебра. Серебро в состав очень часто добавляют, чтобы увеличить текучесть после того, как припой расплавился.

Еще одним примером можно назвать продукт, производимый канадской . Маркировка его SN62/36/2 NC. Это материал в виде пасты и из маркировки следует, что состав его: 62% олова, 36% свинца, 2% серебра. NC (No Clean – безотмывочный) означает, что шарики припоя находятся внутри геля из флюса.