Современные технологии предполагают высокую точность при производстве различной продукции технического назначения. Достигается этот параметр за счет использования различных измерительных приборов.

В статье дается подробное описание микрометра, его разновидностей, типов, сфер использования. Также будет дана инструкция, как пользоваться микрометром и как правильно его настроить, а так же хранить.

Назначение

Микрометр используется для того, чтобы измерять такие величины, как: толщину, диаметр, ширину, сечение, глубину различных предметов. В зависимости от типа и предназначения прибора, измерение доступно от нескольких сантиметров до микрон.

Подобные устройства используются для проектирования, создания, ремонта различных технических деталей, устройств, технологических проектов.

Устройство

Несмотря на множество разновидностей микрометров, прибор сохраняет основные конструктивные детали. Микрометр состоит из следующих деталей:

- Диаметральная скоба. Это основание микрометра. Она используется для размещения измеряемого предмета.

- Неподвижная губка. Размещается на конце скобы для неподвижного удержания детали.

- Подвижная губка. Именно она прижимает предмет для замера.

- Резьбовой зажим. Используется для фиксирования подвижной губки.

- Расчетная шкала, на ней проштампована разметка. Одна сторона шкалы имеет деление на сантиметры, другая на миллиметры. В зависимости от типа микрометра, деления могут иметь более мелкие или крупные размеры.

- Цилиндрический барабан, также подвижная часть микрометра. Эта деталь имеет разметку в микронах.

- Трещотка. Необходима для фиксации губки без давления. Трещоточный узел препятствует деформации поверхности замеряемой детали при сильном зажиме.

Это стандартное устройство микрометра. Различные типы этого прибора могут иметь дополнительные или видоизмененные детали. Далее будут описаны основные виды микрометров и сферы их использования.

Микрометры

Содержание

- Типы микрометров

- Основные параметры и размеры микрометров

- Примеры условного обозначения микрометров

- Технические требования к микрометрам

- Литература

Типы микрометров

Микрометры с ценой деления 0,01 и 0,001 мм должны изготовляться в соответствии с ГОСТ 6507-90.

Микрометры должны быть изготовлены следующих типов:

| МК | — | гладкие для измерения наружных размеров изделий (рис.1); |

| МЛ | — | листовые с циферблатом для измерения толщины листов и лент (рис.2); |

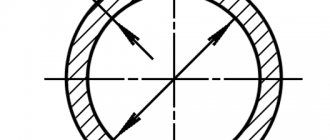

| МТ | — | трубные для измерения толщины стенок труб (рис.3); |

| МЗ | — | зубомерные для измерения длины общей нормали зубчатых колес с модулем от 1 мм (рис.4); |

| МГ | — | микрометрические головки для измерения перемещения (рис.5); |

| МП | — | микрометры для измерения толщины проволоки (рис.6). |

Примечание — Наименьший внутренний диаметр труб, измеряемых микрометром типа МТ, должен быть 8 или 12 мм.

Рис.1 Микрометр типа

МК

. 1 – скоба; 2 – пятка; 3 – микрометрический винт; 4 – стопор; 5 – стебель; 6 – барабан; 7 – трещотка (фрикцион).

Рис.2 Микрометр типа

МЛ

. 1 – скоба; 2 – пятка; 3 – микрометрический винт; 4 – стопор; 5 – стебель; 6 – барабан; 7 – трещотка (фрикцион); 8 – циферблат; 9 – стрелка.

Рис.3 Микрометр типа

МТ

. 1 – скоба; 2 – пятка; 3 – микрометрический винт; 4 – стопор; 5 – стебель; 6 – барабан; 7 – трещотка (фрикцион).

Рис.4 Микрометр типа

МЗ

. 1 – скоба; 2 – пятка; 3 – измерительная губка; 4 – микрометрический винт; 5 – стопор; 6 – стебель; 7 – барабан; 8 – трещотка (фрикцион). Рис.5 Микрометр типа

МГ

. 1 – микрометрический винт; 2 – стебель; 3 – барабан; 4 – трещотка (фрикцион). Рис.6 Микрометр типа

МП

. 1 – корпус; 2 – микрометрический винт; 3 – стебель; 4 – барабан; 5 – трещотка (фрикцион).

Микрометры следует изготовлять:

- с ценой деления 0,01 мм – при отсчете показаний по шкалам стебля и барабана (рис.1-6);

- со значением отсчета по нониусу 0,001 мм – при отсчете показаний по шкалам стебля и барабана с нониусом (рис.7 и 8);

- с шагом дискретности 0,001 мм – при отсчете показаний по электронному цифровому отсчетному устройству и шкалам стебля и барабана (рис.9).

Рис.7 Микрометр при отсчете показаний по шкале стебля. 1 – стебель; 2 – нониус, 3 – барабан; 4 – цифровое отсчетное устройство. Рис.8 Микрометр при отсчете показаний по шкале барабана. 1 – стебель; 2 – нониус, 3 – барабан. Рис.9 Микрометр при отсчете показаний по электронному цифровому отсчетному устройству и шкалам стебля и барабана. 1 – стебель; 2 – барабан; 3 – электронное цифровое отсчетное устройство.

Примечание — Рис.1-9 не определяют конструкции микрометров.

Основные параметры и размеры микрометров

Основные параметры, размеры и классы точности микрометров должны соответствовать установленным в таблице 1.

Таблица 1 — Основные параметры, размеры и классы точности микрометров

| Тип микрометра | Диапазон измерений микрометра с отсчетом показаний | Шаг микрометрического винта | Измерительное перемещение микровинта | ||||

| по шкалам стебля и барабана классов точности | по шкалам стебля и барабана с нониусом | по электронному цифровому устройству классов точности | |||||

| 1 | 2 | 1 | 2 | ||||

| МК | 0-25; 25-50; 50-75; 75-100 | 0,5 | 25 | ||||

| 100-125; 125-150; 150-175; 175-200; 200-225; 225-250; 250-275; 275-300 | — | ||||||

| 300-400; 400-500; 500-600 | — | ||||||

| МЛ | — | 0-5 | 1,0 | 5 | |||

| 0-10 | 10 | ||||||

| 0-25 | 25 | ||||||

| МТ | 0-25 | 0,5 | 25 | ||||

| МЗ | 0-25; 25-50; 50-75; 75-100 | ||||||

| МГ | 0-15 | 15 | |||||

| 0-25 | 25 | ||||||

| — | 0-50 | — | 50 | ||||

| МП | 0-10 | 10 | |||||

Диаметр гладкой части микрометрического винта должен быть 6h

9, 6,5

h

9 или 8

h

9.

На концах микрометрического винта и пятки на длине до 4 мм допускается уменьшение диаметра, но не более чем на 0,1 мм.

Электрическое питание микрометров с электронным цифровым отсчетным устройством должно быть от встроенного источника питания.

Электрическое питание микрометров, имеющих вывод результатов измерений на внешние устройства, – от встроенного источника питания и (или) от сети общего назначения через блок питания.

Примеры условного обозначения микрометров

Пример условного обозначения гладкого микрометра с диапазоном измерения 25-50 мм 1-го класса точности:

Микрометр МК50-1 ГОСТ 6507-90

Пример условного обозначения микрометрической головки с нониусом с диапазоном измерения 0-25 мм:

Микрометр МГ Н25 ГОСТ 6507-90

Пример условного обозначения гладкого микрометра с электронным цифровым отсчетным устройством с диапазоном измерения 50-75 мм:

Микрометр МК Ц75 ГОСТ 6507-90

Технические требования к микрометрам

Измерительное усилие для микрометров типов МЛ, МТ и МЗ должно быть не менее 3 и не более 7H

, а для микрометров остальных типов – не менее 5 и не более 10

H

.

Колебание измерительного усилия для микрометров всех типов не должно превышать 2H

.

Предел допускаемой погрешности микрометра в любой точке диапазона измерений при нормируемом измерительном усилии и температуре, не превышающей значений, установленных в таблице 2, а также допускаемое изменение показаний микрометра от изгиба скобы при усилии 10H

, направленном по оси винта, должны соответствовать установленным в таблице 3.

Таблица 2 — Предел допускаемой погрешности микрометра

| Верхний предел измерений микрометра, мм | Допускаемое отклонение температуры от 20 °С, °С |

| До 150 | ±4 |

| Св. 150 до 500 | ±3 |

| Св. 500 до 600 | ±2 |

Для микрометров, имеющих плоские измерительные поверхности (типы МК и МЗ), допуск параллельности измерительных поверхностей должен соответствовать установленному в таблице 4.

На расстоянии до 0,5 мм от краев измерительных поверхностей допускаются завалы.

Допуск плоскостности плоских измерительных поверхностей микрометра должен соответствовать установленному в таблице 5.

Таблица 3 — Предел допускаемой погрешности микрометра

| Тип микрометра | Верхний предел измерений микрометра, мм | Предел допускаемой погрешности микрометра с отсчетом показаний | Допускаемое изменение показаний микрометра от изгиба скобы при усилии 10H | ||||

| по шкалам стебля и барабана классов точности | по шкалам стебля и барабана с нониусом | по электронному цифровому устройству классов точности | |||||

| 1 | 2 | 1 | 2 | ||||

| мкм | |||||||

| МК | 25 | ±2,0 | ±4,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 |

| 50 | ±2,5 | ||||||

| 75 | ±3,0 | 3,0 | |||||

| 100 | ±3,0 | ||||||

| 125; 150 | ±3,0 | ±5,0 | — | 4,0 | |||

| 175; 200 | 5,0 | ||||||

| 225; 250; 275; 300 | ±4,0 | ±6,0 | ±4,0 | 6,0 | |||

| 400 | ±5,0 | ±8,0 | — | 8,0 | |||

| 500 | 10,0 | ||||||

| 600 | ±6,0 | ±10,0 | 12,0 | ||||

| МЛ | 5; 10; 25 | — | ±4,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 |

| МТ | 25 | ±2,0 | |||||

| МЗ | 25 | ±4,0 | ±5,0 | ±3,0 | ±5,0 | ||

| 50 | ±3,0 | ||||||

| 75 | 3,0 | ||||||

| 100 | |||||||

| МГ | 15; 25 | ±1,5 | ±3,0 | ±2,0 | ±2,0 | ±3,0 | — |

| 50 | — | 4,0 | — | — | — | ||

| МП | 10 | ±2,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 | |

Примечания:

- Погрешность микрометров типов МК, МЛ, МТ и МП определяют по мерам с плоскими измерительными поверхностями.

- Погрешность микрометра типа МЗ определяют по мерам с цилиндрическими измерительными поверхностями, установленными на расстоянии 2-3 мм от края измерительных поверхностей микрометра.

Таблица 4 — Допуски параллельности для микрометров типа МК и МЗ

| Тип микрометра | Верхний предел измерений микрометра, мм | Допуск параллельности плоских измерительных поверхностей микрометра, мкм, классов точности | |

| 1 | 2 | ||

| МК | 25 | 1,5 | 2,0 |

| 50 | 2,0 | ||

| 75; 100 | 3,0 | 3,0 | |

| 125; 150; 175; 200 | 4,0 | ||

| 225; 250 | 4,0 | 6,0 | |

| 275; 300; 400 | 5,0 | 8,0 | |

| 500 | 7,0 | 10,0 | |

| 600 | 12,0 | ||

| МЗ | 25; 50 | 2,0 | 2,0 |

| 75; 100 | 3,0 | 3,0 | |

Таблица 5 — Допуск плоскостности плоских измерительных поверхностей микрометра

| Тип микрометра | Допуск плоскостности измерительных поверхностей микрометра, мкм, классов точности | |

| 1 | 2 | |

| МК, МЛ, МТ, МГ, МП | 0,6 | 0,9 |

| МЗ | 0,9 | |

Примечание — Для микрометров с нониусом допуски параллельности и плоскостности измерительных поверхностей должны соответствовать нормам класса точности 1.

Микрометр и микрометрическая головка с электронным цифровым отсчетным устройством должны обеспечивать:

- выдачу цифровой информации в прямом коде (с указанием знака и абсолютного значения);

- установку начала отсчета в абсолютной системе координат;

- запоминание результата измерения;

- гашение памяти с восстановлением текущего результата измерения.

Измерительные поверхности микрометров типов МК, МЛ, МТ, МГ и МП должны быть оснащены твердым сплавом по ГОСТ 3882.

Измерительные поверхности микрометра типа МЗ, а по требованию потребителя и микрометра типа МТ изготовляют закаленными. Твердость закаленных измерительных поверхностей из высоколегированной стали должна быть не ниже 51 HRCЭ, из углеродистой качественной конструкционной и инструментальной высококачественной сталей – не ниже 61 HRCЭ.

На измерительных поверхностях микрометра, оснащенного твердым сплавом, не допускается наличие пор более 120 мкм по ширине. Степень пористости не должна быть выше 0,4 % по ГОСТ 9391.

Параметр шероховатости измерительных поверхностей микрометра – Ra

≤ 0,08 мкм по ГОСТ 2789.

Микрометр должен иметь трещотку (фрикцион) или другое устройство, обеспечивающее измерительное усилие в заданных пределах.

Микрометр должен иметь стопорное устройство для закрепления микрометрического винта.

Микрометрический винт, закрепленный стопорным устройством, не должен вращаться после приложения наибольшего момента, передаваемого устройством, обеспечивающим измерительное усилие, а у микрометров типа МК при этом перекос плоской измерительной поверхности не должен увеличивать отклонение от параллельности плоских измерительных поверхностей сверх установленных более чем на 1 мкм – для микрометров с верхним пределом измерений до 100 мм и 2 мкм – для микрометров с верхним пределом измерений более 100 мм.

Примечание — Микрометр с электронным цифровым отсчетным устройством, а также микрометры типов МГ и МП допускается изготовлять без стопорного устройства.

Конструкция микрометра должна обеспечивать возможность установки его в исходное положение при соприкосновении измерительных поверхностей между собой или с установочной мерой и компенсацию износа микрометрической резьбы винта и гайки, при этом начальный штрих стебля должен быть виден целиком, но расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,15 мм.

Длина деления шкалы барабана должна быть не менее 0,8 мм.

Ширина штрихов шкал и продольного штриха на стебле должна быть от 0,08 до 0,2 мм, при этом разность в ширине штриха барабана и продольного штриха на стебле, а также разность в ширине штрихов шкал барабана и нониуса не должна быть более 0,03 мм.

Допускается ширина всех штрихов не более 0,25 мм, если длина деления шкалы барабана более 1 мм, при этом разность в ширине штриха барабана и продольного штриха на стебле не должна быть более 0,05 мм.

Поверхности, на которых нанесены штрихи и цифры, не должны быть блестящими.

У микрометра с электронным цифровым отсчетным устройством высота цифр на отсчетном устройстве должна быть не менее 4 мм.

Расстояние от поверхности стебля до измерительной кромки барабана у продольного штриха стебля, кроме микрометра с нониусом, должно быть не более 0,45 мм (рис.10).

Рис.10 Расстояние от поверхности стебля до измерительной кромки барабана. 1 – поверхность стебля; 2 – измерительная кромка; 3 – барабан

Угол α/2, образующий коническую часть барабана, на которую наносится шкала, должен быть не более 20°. Конструкция микрометра должна обеспечивать гарантированный зазор между барабаном и стеблем.

Наружные поверхности микрометра, за исключением пятки, микрометрического винта, измерительной губки, должны иметь антикоррозионное покрытие по ГОСТ 9.303 и ГОСТ 9.032.

Наружные поверхности скоб микрометров типов МК и МЗ с верхним пределом измерения более 50 мм должны быть теплоизолированы.

Требования к микрометру типа МК

Микрометр типа МК с верхним пределом измерений более 300 мм должен иметь передвижную или сменную пятку, обеспечивающую возможность измерения любого размера в диапазоне измерений данного микрометра. Вылет скобы микрометра с верхним пределом измерения до 300 мм должен быть не менее B

/2+4, а свыше 300 мм – не менее

B

/2+1

б

, где

B

– верхний предел измерения.

Крепление передвижной или сменной пятки должно обеспечивать неизменность положения пятки при измерениях.

Измерительные поверхности установочных мер длиной до 300 мм должны быть плоскими, а более 300 мм – сферическими.

Наружные поверхности установочных мер, за исключением измерительных поверхностей, должны иметь антикоррозионное покрытие по ГОСТ 9.303 и ГОСТ 9.032.

Допускаемое отклонение длины установочных мер от номинального размера и суммарный допуск плоскостности и параллельности их измерительных поверхностей должны соответствовать установленным в таблице 6.

Параметр шероховатости измерительных поверхностей установочных мер – Ra

≤ 0,08 мкм по ГОСТ 2789.

Таблица 6 — Допускаемое отклонение длины микрометров

| Номинальный размер установочных мер, мм | Допускаемое отклонение длины установочных мер от номинального размера микрометров класса точности, мкм | Суммарный допуск плоскостности и параллельности измерительных поверхностей установочных мер, мкм | |

| 1 | 2 | ||

| 25; 50; 75 | ±1,0 | ±1,5 | 0,5 |

| 100; 125 | ±1,2 | ±2,0 | 0,75 |

| 150; 175 | 1,0 | ||

| 200; 225; 250; 275 | ±1,5 | 1,5 | |

| 325; 375; 425; 475 | ±2,0 | ±3,5 | — |

| 525; 575 | ±4,0 | — | |

Примечание — Для микрометров с нониусом допускаемое отклонение установочных мер от номинального размера должно соответствовать нормам для микрометров класса точности 1.

Установочные меры должны изготовляться с закаленными измерительными поверхностями. Твердость измерительных поверхностей установочных мер должна быть не ниже 59 HRCЭ.

Требования к микрометру типа МЛ

Микрометр типа МЛ с отсчетом показаний по шкале стебля и циферблата изготовляют с неподвижным циферблатом и вращающейся при перемещении барабана стрелкой.

Вылет скобы микрометра должен быть не менее:

- 20 мм – у микрометров с верхним пределом измерения 5 мм;

- 40 мм – у микрометров с верхним пределом измерения 10 мм;

- 80 мм – у микрометров с верхним пределом измерения 25 мм.

Измерительная поверхность микрометрического винта микрометра должна быть плоской, а измерительная поверхность пятки – сферической.

Допускается изготовление микрометра с диапазоном измерения 0-25 мм со сферической измерительной поверхностью микровинта.

Требования к шкале циферблата и стрелке:

- расстояние между осями двух соседних штрихов шкалы должно быть не менее 1,25 мм;

- ширина штрихов шкалы – (0,35±0,05) мм; разность в ширине штрихов – не более 0,05 мм;

- ширина конца стрелки – (0,25±0,05) мм;

- перекрытие концом стрелки шкалы циферблата должно быть не менее 1/4 и не более 3/4 длины коротких штрихов;

- зазор между концом стрелки и циферблатом – не более 0,7 мм.

Требования к микрометру типа МТ

Измерительная поверхность микрометрического винта микрометра типа МТ должна быть плоской, а измерительная поверхность пятки – сферической.

Вылет скобы должен быть не менее 17 мм.

Требования к микрометру типа МЗ

Номинальный диаметр измерительных поверхностей пятки и измерительной губки микрометра типа МЗ должен быть не менее 24 мм. Вылет скобы должен быть не менее 30 мм.

Допускается изготовление пятки со срезанной измерительной поверхностью.

Установочные меры – плоскопараллельные концевые меры длины класса точности 3 по ГОСТ 9038.

Литература

- ГОСТ 6507-90 Микрометры. Технические условия

Разновидности

С каждым годом конструкции различных деталей становится все сложнее. Для точного проектирования используются различные типы микрометров.

Существует 4 основных разновидности устройства по методу измерения и функции выдачи конечного результата:

- Аналоговый микрометр. Самый простой и распространенный прибор. Данный микрометр полностью механический. Результат замера контролируется при помощи разметки на шкале и барабане.

- Стрелочный или рычажный. Практически схож с механическим аналогом. Отличается наличием стрелочного циферблата. Табло имеет разметку в микронах, а также показывает степень давления на измеряемый предмет. Эти микрометры обладают высокой точностью.

- Электронный. Данные микрометры схожи по конструкции с механическими моделями. Особенность состоит в наличие дисплея, на котором высвечивается конечный результат замера. Такие приборы также имеют функция запоминания, их можно настраивать на вычисления в самых малых параметрах.

- Лазерный прибор. Является самым точным и технологически сложным. Помимо основной функции, может вычислять самые незначительные искривления, отклонения, потертости поверхности.

Далее разберем какие бывают микрометры по сфере своего использования. Сфера применения вносит некоторые коррективы в конструкцию этого измерительного прибора.

- Гладкие. При помощи этих устройств измеряется диаметр и сечение предмета.

- Трубные. Их используют, чтобы высчитать разницу между диаметром и толщиной стенки. Часто применяется для контроля коррозийного слоя.

- Микрометр «зубомер». Его применяют при проектировании шестерней. При помощи зубомера замеряют величину, толщину, глубину зубьев шестеренок.

- Листовые микрометры. Необходимы для измерения толщины тонколистовой стали.

- Проволочный измеритель. При помощи его можно мерить тонкие стержни, проволоку, шарики мелкого диаметра. Конструктивно отличается от механического прибора только отсутствием скобы.

- Универсальный. Комплектуется специальными подвижными насадками, что значительно расширяет сферу предназначения.

- Призматический. Скоба по форме призмы позволяет выполнять измерение деталей с угловым или треугольным сечением.

- Глубиномер. Позволяет контролировать внутренний размер детали. Используется зля замера глубины отверстий.

- Резьбомер. Используется для измерения метрической и дюймовой резьбы на крепежных деталях.

- Двойные или парные. Необходимы для измерения деталей с несколькими уровнями поверхности.

- Нутромер. Также, как и глубиномеры, используются для контроля глубины детали. Отличаются более высокой точностью и возможностью измерения глубины отверстия с малым диаметром сечения.

Все описанные разновидности схожи по принципу работы с ними.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики

2.1.1. Общие требования

2.1.1.1. Микрометры изготовляют в соответствии с требованиями настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

2.1.1.2. Измерительное усилие для микрометров типов МЛ, МТ и МЗ должно быть не менее 3 и не более 7 Н, а для микрометров остальных типов — не менее 5 и не более 10 Н.

Колебание измерительного усилия для микрометров всех типов не должно превышать 2 Н.

2.1.1.3. Предел допускаемой погрешности микрометра в любой точке диапазона измерений при нормируемом измерительном усилии и температуре, не превышающей значений, установленных в табл.2, а также допускаемое изменение показаний микрометра от изгиба скобы при усилии 10 Н, направленном по оси винта, должны соответствовать установленным в табл.3.

Таблица 2

| Верхний предел измерений микрометра, мм | Допускаемое отклонение температуры от 20 °С, °С | ||

| До | 150 | ||

| Св. | 150 | » | 500 |

| » | 500 | » | 600 |

| ±3 |

| ±2 |

Таблица 3мкм

| Тип микрометра | Верхний предел измерений микрометра, мм | Предел допускаемой погрешности микрометра с отсчетом показаний | Допускаемое изменение показаний микрометра от изгиба скобы при усилии 10 Н | ||||

| по шкалам стебля и барабана классов точности | по шкалам стебля и барабана с нониусом | по электронному цифровому устройству классов точности | |||||

| 1 | 2 | 1 | 2 | ||||

| МК | 25 | ±2,0 | ±4,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 |

| 50 | ±2,5 | ||||||

| 75 | ±3,0 | 3,0 | |||||

| 100 | ±3,0 | ||||||

| 125; 150 | ±3,0 | ±5,0 | — | 4,0 | |||

| 175; 200 | 5,0 | ||||||

| 225; 250;275; 300 | ±4,0 | ±6,0 | ±4,0 | 6,0 | |||

| 400 | ±5,0 | ±8,0 | — | 8,0 | |||

| 500 | 10,0 | ||||||

| 600 | ±6,0 | ±10,0 | 12,0 | ||||

| МЛ | 5; 10; 25 | — | ±4,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 |

| МТ | 25 | ±2,0 | |||||

| МЗ | 25 | ±4,0 | ±5,0 | ±3,0 | ±5,0 | ||

| 50 | ±3,0 | ||||||

| 75 | 3,0 | ||||||

| 100 | |||||||

| МГ | 15; 25 | ±1,5 | ±3,0 | ±2,0 | ±2,0 | ±3,0 | — |

| 50 | — | ±4,0 | — | — | — | ||

| МП | 10 | ±2,0 | ±2,0 | ±2,0 | ±4,0 | 2,0 | |

Примечания:

1. Погрешность микрометров типов МК, МЛ, МТ и МП определяют по мерам с плоскими измерительными поверхностями.

2. Погрешность микрометра типа МЗ определяют по мерам с цилиндрическими измерительными поверхностями, установленными на расстоянии 2-3 мм от края измерительных поверхностей микрометра.

2.1.1.4. Для микрометров, имеющих плоские измерительные поверхности (типы МК и МЗ), допуск параллельности измерительных поверхностей должен соответствовать установленному в табл.4.

Таблица 4

| Тип микрометра | Верхний предел измерений микрометра, мм | Допуск параллельности плоских измерительных поверхностей микрометра, мкм, классов точности | |

| 1 | 2 | ||

| МК | 25 | 1,5 | 2,0 |

| 50 | 2,0 | ||

| 75; 100 | 3,0 | 3,0 | |

| 125; 150; 175; 200 | 4,0 | ||

| 225; 250 | 4,0 | 6,0 | |

| 275; 300; 400 | 5,0 | 8,0 | |

| 500 | 7,0 | 10,0 | |

| 600 | 12,0 | ||

| МЗ | 25; 50 | 2,0 | 2,0 |

| 75; 100 | 3,0 | 3,0 | |

На расстоянии до 0,5 мм от краев измерительных поверхностей допускаются завалы.

2.1.1.5. Допуск плоскостности плоских измерительных поверхностей микрометра должен соответствовать установленному в табл.5.

Таблица 5

| Тип микрометра | Допуск плоскостности измерительных поверхностей микрометра, мкм, классов точности | |

| 1 | 2 | |

| МК, МЛ, МТ, МГ, МП | 0,6 | 0,9 |

| МЗ | 0,9 | |

Примечание к табл.4 и 5. Для микрометров с нониусом допуски параллельности и плоскостности измерительных поверхностей должны соответствовать нормам класса точности 1.

2.1.1.6. Микрометр и микрометрическая головка с электронным цифровым отсчетным устройством должны обеспечивать:

1) выдачу цифровой информации в прямом коде (с указанием знака и абсолютного значения);

2) установку начала отсчета в абсолютной системе координат;

3) запоминание результата измерения;

4) гашение памяти с восстановлением текущего результата измерения.

2.1.1.7. Измерительные поверхности микрометров типов МК, МЛ, МТ, МГ и МП должны быть оснащены твердым сплавом по ГОСТ 3882-74.

Измерительные поверхности микрометра типа МЗ, а по требованию потребителя и микрометра типа МТ изготовляют закаленными. Твердость закаленных измерительных поверхностей из высоколегированной стали должна быть не ниже 49,7 HRC, из углеродистой качественной конструкционной и инструментальной высококачественной сталей — не ниже 60 HRC.

2.1.1.8. На измерительных поверхностях микрометра, оснащенного твердым сплавом, не допускается наличие пор более 120 мкм по ширине. Степень пористости не должна быть выше 0,4% по ГОСТ 9391-80.

2.1.1.9. Параметр шероховатости измерительных поверхностей микрометра — Ra ≤ 0,08 мкм по ГОСТ 2789-73.

2.1.1.10. Микрометр должен иметь трещотку (фрикцион) или другое устройство, обеспечивающее измерительное усилие в заданных пределах.

2.1.1.11. Микрометр должен иметь стопорное устройство для закрепления микрометрического винта.

Микрометрический винт, закрепленный стопорным устройством, не должен вращаться после приложения наибольшего момента, передаваемого устройством, обеспечивающим измерительное усилие, а у микрометров типа МК при этом перекос плоской измерительной поверхности не должен увеличивать отклонение от параллельности плоских измерительных поверхностей сверх установленных в п.2.1.1.4 более чем на 1 мкм — для микрометров с верхним пределом измерений до 100 мм и 2 мкм — для микрометров с верхним пределом измерений более 100 мм.

Примечание. Микрометр с электронным цифровым отсчетным устройством, а также микрометры типов МГ и МП допускается изготовлять без стопорного устройства.

2.1.1.12. Конструкция микрометра должна обеспечивать возможность установки его в исходное положение при соприкосновении измерительных поверхностей между собой или с установочной мерой и компенсацию износа микрометрической резьбы винта и гайки, при этом начальный штрих стебля должен быть виден целиком, но расстояние от торца конической части барабана до ближайшего края штриха не должно превышать 0,15 мм.

2.1.1.13. Длина деления шкалы барабана должна быть не менее 0,8 мм.

2.1.1.14. Ширина штрихов шкал и продольного штриха на стебле должна быть от 0,08 до 0,2 мм, при этом разность в ширине штриха барабана и продольного штриха на стебле, а также разность в ширине штрихов шкал барабана и нониуса не должна быть более 0,03 мм.

Допускается ширина всех штрихов не более 0,25 мм, если длина деления шкалы барабана более 1 мм, при этом разность в ширине штриха барабана и продольного штриха на стебле не должна быть более 0,05 мм.

2.1.1.15. Поверхности, на которых нанесены штрихи и цифры, не должны быть блестящими.

2.1.1.16. У микрометра с электронным цифровым отсчетным устройством высота цифр на отсчетном устройстве должна быть не менее 4 мм.

2.1.1.17. Расстояние от поверхности стебля до измерительной кромки барабана у продольного штриха стебля, кроме микрометра с нониусом, должно быть не более 0,45 мм (черт.10).

1 — поверхность стебля; 2 — измерительная кромка; 3 — барабан

Черт.10

Угол α / 2, образующий коническую часть барабана, на которую наносится шкала, должен быть не более 20°. Конструкция микрометра должна обеспечивать гарантированный зазор между барабаном и стеблем.

2.1.1.18. Наружные поверхности микрометра, за исключением пятки, микрометрического винта, измерительной губки, должны иметь антикоррозионное покрытие по ГОСТ 9.303-84 и ГОСТ 9.032-74.

Наружные поверхности скоб микрометров типов МК и МЗ с верхним пределом измерения более 50 мм должны быть теплоизолированы.

2.1.1.19-2.1.1.22. (Исключены, Изм. N 1).

2.1.2. Требования к микрометру типа МК

2.1.2.1. Микрометр типа МК с верхним пределом измерений более 300 мм должен иметь передвижную или сменную пятку, обеспечивающую возможность измерения любого размера в диапазоне измерений данного микрометра. Вылет скобы микрометра с верхним пределом измерения до 300 мм должен быть не менее B/2 + 4, а свыше 300 мм — не менее B/2 + 16, где B — верхний предел измерения.

Крепление передвижной или сменной пятки должно обеспечивать неизменность положения пятки при измерениях.

2.1.2.2. Измерительные поверхности установочных мер длиной до 300 мм должны быть плоскими, а более 300 мм — сферическими.

2.1.2.3. Наружные поверхности установочных мер, за исключением измерительных поверхностей, должны иметь антикоррозионное покрытие по ГОСТ 9.303-84 и ГОСТ 9.032-74.

2.1.2.4. Допускаемое отклонение длины установочных мер от номинального размера и суммарный допуск плоскостности и параллельности их измерительных поверхностей должны соответствовать установленным в табл.6.

Таблица 6

| Номинальный размер установочных мер, мм | Допускаемое отклонение длины установочных мер от номинального размера микрометров класса точности, мкм | Суммарный допуск плоскостности и параллельности измерительных поверхностей установочных мер, мкм | |

| 1 | 2 | ||

| 25; 50; 75 | ±1,0 | ±1,5 | 0,5 |

| 100; 125 | ±1,2 | ±2,0 | 0,75 |

| 150; 175 | 1,0 | ||

| 200; 225; 250; 275 | ±1,5 | 1,5 | |

| 325; 375; 425; 475 | ±2,0 | ±3,5 | — |

| 525; 575 | ±4,0 | — | |

Примечание. Для микрометров с нониусом допускаемое отклонение установочных мер от номинального размера должно соответствовать нормам для микрометров класса точности 1.

2.1.2.5. Параметр шероховатости измерительных поверхностей установочных мер — Ra ≤ 0,08 мкм по ГОСТ 2789-73.

2.1.2.6. Установочные меры должны изготовляться с закаленными измерительными поверхностями. Твердость измерительных поверхностей установочных мер должна быть не ниже 58 HRC.

2.1.3. Требования к микрометру типа МЛ

2.1.3.1. Микрометр типа МЛ с отсчетом показаний по шкале стебля и циферблата изготовляют с неподвижным циферблатом и вращающейся при перемещении барабана стрелкой.

2.1.3.2. Вылет скобы микрометра должен быть не менее:

| 20 мм — | у микрометров с верхним пределом измерения | 5 мм; | |||||

| 40 мм | » | » | » | » | » | » | 10 мм; |

| 80 мм | » | » | » | » | » | » | 25 мм. |

2.1.3.3. Измерительная поверхность микрометрического винта микрометра должна быть плоской, а измерительная поверхность пятки — сферической.

Допускается изготовление микрометра с диапазоном измерения 0-25 мм со сферической измерительной поверхностью микровинта.

2.1.3.4. Требования к шкале циферблата и стрелке:

1) расстояние между осями двух соседних штрихов шкалы должно быть не менее 1,25 мм;

2) ширина штрихов шкалы — (0,35±0,05) мм; разность в ширине штрихов — не более 0,05 мм;

3) ширина конца стрелки — (0,25±0,05) мм;

4) перекрытие концом стрелки шкалы циферблата должно быть не менее ¼ и не более ¾ длины коротких штрихов;

5) зазор между концом стрелки и циферблатом — не более 0,7 мм.

2.1.4. Требования к микрометру типа МТ

2.1.4.1. Измерительная поверхность микрометрического винта микрометра типа МТ должна быть плоской, а измерительная поверхность пятки — сферической.

2.1.4.2. Вылет скобы должен быть не менее 17 мм.

2.1.5. Требования к микрометру типа МЗ

2.1.5.1. Номинальный диаметр измерительных поверхностей пятки и измерительной губки микрометра типа МЗ должен быть не менее 24 мм. Вылет скобы должен быть не менее 30 мм.

Допускается изготовление пятки со срезанной измерительной поверхностью.

2.1.5.2. Установочные меры — плоскопараллельные концевые меры длины класса точности 3 по ГОСТ 9038.

2.2. Комплектность

2.2.1. В комплект микрометра типа МК должны входить установочные меры (для микрометра с верхним пределом измерения 50 мм и более) и соединительные гильзы (для микрометра с верхним пределом измерения более 300 мм).

2.2.2. В комплект микрометра типа МЗ должны входить установочные меры (для микрометра с верхним пределом измерения 50 мм и более).

2.2.3. К каждому микрометру прилагают паспорт по ГОСТ 2.601*, включающий инструкцию по эксплуатации.

* На территории Российской Федерации документ не действует. Действует ГОСТ 2.601-2006.

2.3. Маркировка

2.3.1. На каждом микрометре должны быть нанесены:

- товарный знак предприятия-изготовителя;

- цена деления или шаг дискретности (допускается не указывать шаг дискретности);

- диапазон измерения;

- порядковый номер по системе нумерации предприятия-изготовителя;

- условное обозначение года выпуска или год выпуска.

2.3.2. На установочной мере должен быть нанесен ее номинальный размер.

2.3.3. В паспорте на микрометр должен быть указан класс точности.

2.3.4. Маркировка футляра — по ГОСТ 13762-86.

2.4. Упаковка

2.4.1. Упаковка микрометров — по ГОСТ 13762-86.

2.4.2. При транспортировании в контейнерах микрометров с верхним пределом измерения свыше 250 мм допускается упаковывать их в футляры без транспортной тары. При упаковке без транспортной тары футляры с микрометрами должны быть закреплены так, чтобы исключалась возможность их перемещения.

Инструкция по настройке

Прежде чем узнать, как правильно пользоваться микрометром, предлагаем ознакомиться с несколькими нюансами по подготовке прибора к работе.

Настройка и калибровка

Перед началом измерения детали, необходимо убедиться в точности калибровки. Для этого требуется:

- Провести очистку поверхности губок инструмента. Для этого нужно поместить между ними чистый лист обычной бумаги. Губки зажимаются под небольшим давлением. Далее нужно вынуть лист. Операцию нужно повторить несколько раз. Таким образом удаляется грязь, жиры и влага. Использовать для этой цели жесткую ветошь или наждачную бумагу запрещается.

- Для настраивания прибора нужно использовать эталон. Такой деталью комплектуется каждый подобный инструмент. Эталонную заготовку нужно зажать между губками, провести фиксацию при помощи трещоточного механизма и проверить совмещение риски с размером эталона.

Если показатели отличаются, инструмент придется настроить. Для этого необходимо:

- Ослабить подвижную губку и вынуть эталонный образец.

- Снова совместить губки до упора без давления.

- Проверить как совмещается нулевая риска.

- Если совмещения нет, нужно зафиксировать положение губок.

- Ослабить трещоточный механизм.

- Прокрутить барабан до момента совмещения нулевых рисок.

- Зафиксировать трещоточный механизм при помощи винта крепления.

Таким образом, все части микрометра приведены в состояние совмещения с нулем. Эта калибровка поможет максимально правильно мерить микрометром.

Инструкция по работе

Измерения микрометром нужно начинать с установки наиболее удобного положения для инструмента. Его можно держать в руках, или прочно закрепить в тисках. Далее необходимо:

- Тестируемую деталь поместить в скобу инструмента.

- Сжать при помощи подвижной губки до момента упора. Нельзя зажимать под большим давлением.

- Прокрутить трещоточный механизм до упора, но без лишнего давления.

- Зафиксировать положение переводом зажима в положение закрытия.

- Посмотреть на совмещение рисок.

Показания микрометра считываются следующим образом:

- Стебель инструмента имеет основную и дополнительную шкалу. На основной нанесено обозначение в больших величинах, она располагается снизу. На дополнительной выставлены риски малого значения, ее положение над основной шкалой. Главными являются риски основной шкалы с цифровыми пометками.

- Барабан имеет шкалу с рисками, рассчитанными в сотых долях миллиметра.

- Для начала определяется целое числовое значение нижней шкалы. Если риска остановилась около числа «5», значит целое число равняется 5 миллиметрам.

- После нужно прибавить к этому значению число с верхней шкалы. На ней разметка имеет значения в долях. Если риска остановилась до отметки, ее значение не учитывается, а если после, то ее нужно прибавить к основному результату. Например, если риска прошла на одно деление, оно будет равняться 0.5 мм.

- Далее нужно определить сотые доли. Для этого необходимо снять значения с барабана.

- Риска барабана совмещается с центральной полосой между 2 шкалами на стебле. Например, значение равно 50.

- Конечное вычисление проводится путем сложения всех данных: 5+0.5+0.5=6 мм.

Работать с микрометром достаточно просто, если он точно откалиброван и имеет ровную поверхность обеих губок.

Микрометр для внутренних измерений используется иным способом. Его подвижная губка помещается в отверстие до момента упора. Далее необходимо совместить стебель инструмента с поверхностью детали. После совмещения и упора, стебель фиксируется при помощи трещотки, и считываются полученные данные. Способ считывания полностью идентичен описанию в инструкции.

Виды и типы микрометров и как выбрать

Микрометр – универсальный инструмент, предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью, преобразовательным механизмом которого является микропара винт – гайка.

Микрометр в основном применяется для измерения наружных размеров с высокой точностью. В целом разделён на несколько основных частей и состоит из жесткой скобы, с одной стороны которой вмонтирована неподвижная пятка, а с другой находится подвижный измерительный стержень. Перемещения стержня осуществляется путем вращения микрометрического винта (отсюда и название инструмента). До 300 мм выпускаются с диапазоном измерения 25 мм, более – 100 мм. Высокое качество изготовления микровинтовой передачи позволяет снимать размеры с точностью от 0,01 мм до 0,001 мм. Самый распространенный тип – это гладкие микрометры МК, но помимо этого выпускается множество специальных видов для узкоспециализированных работ.

Согласно ГОСТ 13762-86 хранение и транспортировка микромера предусматривается на всех этапах эксплуатации в специальном чехле или футляре, на этапе транспортировки к месту сбыта хранение может осуществляться в упаковке.

Для получения верных показаний необходимо знать, как правильно пользоваться микрометром и в какой области он будет применяться– это поможет выбрать оптимальный вариант. Дело в том, что микрометр – очень точный измерительный прибор, и неправильная его эксплуатация неизбежно приведет к увеличению погрешности измерений. Во-первых, пользоваться микрометром полагается только в теплых помещениях (20±10°С), и если вы принесли его с холода, нужно подождать некоторое время, пока температура инструмента не сравняется с температурой окружающей среды. Затем необходимо проверить установку микрометра на ноль.

В целом, ГОСТ 6507-90 предусматривает, что микрометры допускается эксплуатировать при температуре окружающей среды от 10 до 30 °С и относительной влажности воздуха не более 80% при температуре 25 °С

В моделях с диапазоном измерений 0-25 мм измерительные поверхности сводятся вместе, в остальных моделях нужно использовать специальную установочную меру, идущую в комплекте, для установки измерительных поверхностей в минимальное положение (так, для диапазона 25-50 мм длина установочной меры будет 25 мм, для 50-75 – 50 мм и т.д.). В этом положении проверяется, показывает ли отсчетное устройство микрометра ноль. Если нет, необходимо произвести калибровку. Для этого в механических моделях используется идущий в комплекте ключик, позволяющий повернуть барабан и совместить нулевую риску; в электронных моделях все проще – нужно только нажать кнопку сброса на ноль. После выставления микрометра можно приступать к измерениям.

Во время работы для сведения пяток с измеряемым размером нужно пользоваться предусмотренным в конструкции специальным механизмом, нормирующим усилие зажима – трещоткой или фрикционом. Это позволяет всегда производить измерения с одинаковым усилием, избежав перетяга, что безусловно важно для обеспечения одинаковости показаний. Также во время измерений нужно держать микрометр за специальную изолирующую пластиковую накладку, расположенную на скобе, чтобы тепло от рук не повлияло на значения.

По способу снятия показаний все выпускаемые микрометры можно разделить на следующие группы:

Механические микрометры

Самый распространенный тип, размеры снимаются при помощи используемого в конструкции нониусного барабана. Позволяют производить измерения с точностью 0,01 мм. На стебле микрометрической головки и барабане нанесены шкалы, по которым и определяется размер. В качестве примера можно привести гладкие микрометры МК, модели МК-25, МК-50, МК-75 и т.д.

Электронные микрометры

Современная модель, для снятия размеров в которой используется электронное цифровое табло. Из плюсов – повышенная точность, до 0,001 мм, и простота в использовании. Кроме того, обладают функциями установки на ноль в любой точке, перевод миллиметры – дюймы, переключение между абсолютными и относительными измерениями, вывод данных на компьютер. В обозначение данного типа добавляется буква «Ц», так, для гладких электронных микрометров это будет МКЦ, и соответственно модели МКЦ-25, МКЦ-50, МКЦ-75 и т.д.

Стрелочные микрометры

Определение размеров происходит с использованием присутствующего в конструкции стрелочного индикатора. Среди представителей – листовые микрометры МЛ (модели МЛ-5, МЛ-10, МЛ-25) и рычажные микрометры МР и МРИ (модели МР-25, МР-50, МР-75, МР-100, МРИ-125, МРИ-150 и т.д.).

Как уже упоминалось, выпускается большое разнообразие микрометров. Для многих видов работ существует своя собственная, отличная от других, конструкция. Особенности заключаются в использовании специальных форм скоб и измерительных поверхностей, дополнительных механизмов, облегчающих работу. Вот основные типы микрометров, применяемых сегодня:

Микрометры гладкие МК, МКЦ

Универсальный тип микрометра. Микрометрический стержень и пятка имеют гладкие измерительные поверхности, вылет скобы позволяет измерять диаметры на круглых поверхностях. Выпускаются с механической (МК) и электронной (МКЦ) системой отсчета. Диапазон измерений – 25 мм для моделей с верхним пределом до 300 мм (МК-25, МК-50 и т.д. до МК-300), более – с диапазоном 100 мм (МК-400, МК-500 и т.д.).

Микрометры рычажные МР, МРИ

В конструкции имеется рычаг для отвода пятки и стрелочный индикатор для снятия показаний. В основном используются в серийном производстве, когда необходимо проверять один и тот же наружный размер на партии деталей. Для этого микрометр первоначально устанавливается на номинальный размер, а затем в процессе работы для каждой детали по индикатору определяется отклонение от него. Модели МР выпускаются с точностью отсчета 0,001 и 0,002 мм (МР-25-0.001, МР-50-0.002 и т.п.); модели МРИ – с точностью 0,01 мм (МРИ-25-0.01, МРИ-50-0.01 и т.д.).

Микрометры листовые МЛ

Используются для определения толщины листового и ленточного материала. Это может быть сталь, пластик, стекло, пленка ПВХ и т.п. Данный тип характеризуется скобой с большим вылетом, позволяющей измерять размеры на расстоянии от края изделия. Цена деления – 0,01 мм. Микрометры МЛ производства КировИнструмент выпускаются со стрелочным циферблатом для упрощения снятия показаний, у остальных производителей размер определяется по штриховому нониусу на микрометрическом винте. Выпускаются модели МЛ-5, МЛ-10, МЛ-25, МЛ-50.

Микрометры трубные МТ

Для определения толщины стенки труб и других закругленных изделий. Особенность данного типа в форме неподвижной пятки – она изготавливается со сферической поверхностью. Это уменьшает пятно контакта с измеряемым изделием и не дает кривизне поверхности влиять на результат. Выпускается несколько модификаций трубных микрометров – это может быть «классический» вариант с прямоугольной скобой и запрессованной в ней закругленной пяткой; или неподвижная часть может быть выполнена в форме стержня с утолщением на конце, что позволяет производить измерения более глубоко от края изделия. Выпускаются с точностью 0,01 мм, модели МТ-15, МТ-25, МТ-50.

Микрометры зубомерные МЗ

Предназначены для определения длины общей нормали зубчатых колес. Измерительные поверхности пятки и подвижного стержня у этой модели имеют широкие измерительные поверхности, не менее 24 мм в диаметре, что облегчает их центрирование по хорде зуба. Применяются для зубьев с модулем от 1 мм, обладают точностью 0,01 мм. Выпускаются модели от МЗ-25 до МЗ-300.

Микрометры со вставками МВМ/МВУ

Позволяют измерять средний диаметр резьб. В пятке и подвижном стержне микрометра выполнены отверстия, куда вставляются идущие в комплекте вставки специальной формы. Стандартно комплектуются вставками для метрической резьбы, по дополнительному заказу возможна поставка со вставками для дюймовой и трубной резьб. Выпускаются модели от МВМ-25 до МВМ-350.

Микрометры призматические

Применяются для определения наружного диаметра многолезвийного инструмента. Вместо неподвижной пятки здесь используется угловая скоба с твердосплавными накладками, образующая опорную призму. Выпускаются следующие модификации: – тип МТИ – для трехлезвийного инструмента, угол призмы 60° (модели от МТИ-20 до МТИ-80); – тип МПИ – для пятилезвийного инструмента, угол призмы 108° (модели от МПИ-25 до МПИ-105); – тип МСИ – для семилезвийного инструмента, угол призмы 128°34′ (модели от МСИ-25 до МСИ-105).

Микрометры с малыми измерительными поверхностями МК-МП

Измерительные поверхности имеют форму тонких стержней с диаметром 2 мм. Применяются для измерения пазов, выточек, мелких деталей. Также выпускается электронная модель МКЦ-МП. Диапазоны измерений 0-25, 25-50, 50-75, 75-100 мм.

Микрометры точечные МК-ТП

Имеют еще меньшую площадь контакта, 0.3 мм. Измерительные поверхности имеют форму остроконечных конусов. Электронная модель обозначается МКЦ-ТП. Диапазоны измерений 0-25, 25-50, 50-75, 75-100 мм.

Микрометры с механическим бегунком МКЦМ

Отличаются от гладких микрометров МК наличием дополнительного цифрового бегунка, отсчитывающего показания, что облегчает снятие значений. Также считывание может осуществляться обычным способом по шкале на стебле и барабане. Выпускаются модели с диапазонами от 0-25 до 275-300 мм.

Микрометры для внутренних измерений (другое название – нутромеры микрометрические с боковыми губками)

Данный тип не имеет скобы, вместо этого на корпусе микрометрической головки расположены подвижная и неподвижная губки, позволяющие снимать внутренние размеры. Выпускаются с диапазонами от 5-30 мм до 275-300 мм.

Хранение

Микрометр очень хрупкий инструмент. Его нужно хранить, соблюдая следующие правила:

- Обязательно хранить в защитном кейсе, которым комплектуется инструмент.

- Запрещено хранение в условиях высокой влажности.

- Необходимо следить за состоянием губок и подвижных деталей.

- При необходимости проводить регулярную чистку, калибровку и смазывание.

- Запрещено кидать или ронять прибор.

Далее будет описано: как правильно выбрать устройство; самые лучшие модели для использования в быту и промышленности.

Приборы

Перед тем как выбрать модель микрометра, нужно точно знать, для каких целей он будет использоваться. Наилучшим выбором станет, конечно, модель универсального типа. Она подойдет для измерений деталей практически любой формы. Также стоит учесть тип считывания показаний. Лучше выбирать доступные на данный момент цифровые устройства. Они выдают результат без необходимости расчета со всех шкал прибора.

Калиброн МКЦ-50

Модель от китайских производителей. Является разновидностью гладких электронных микрометров. Особенностью является широкий набор функций настройки и калибровки. Есть подсветка экрана, функция запоминания, режим сбережения энергии. Инструмент позволяет измерять наружные диаметры и сечения.

Преимущества:

- Высокая точность.

- Измерение в пределах 5 см.

- Режим запоминания.

- Качество сборки.

Эта модель может использоваться как бытовой инструмент.

Эксперт МК-25

Российская модель гладкого механического микрометра. Отличается возможностью абсолютных замеров до 2.5 сантиметров с шагом 0.1 мм. Может использоваться для контроля толщины труб. Особенностью является качество сборки, нержавеющий сплав, из которого выполненные детали устройства.

Преимущество:

- Средняя цена.

- Качество сборки.

- Простота использования.

Такой прибор может использоваться для технических работ в цехах и производствах.

Norgau NMD-165D

Высокоточный цифровой микрометр гладкого типа. Доступный порог замера до 25 мм. Особенностью, является возможность самостоятельного сброса давления при сильном сопряжении губок. Есть функция памяти, широкие настройки калибровки.

Преимущества:

- Точность данных.

- Сброс давления.

- Четкая фиксация.

- Средняя цена.

Инструмент отличается долгим сроком службы, качеством сборки, высокой функциональность.

ТИПЫ. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Микрометры должны быть изготовлены следующих типов:

МК — гладкие для измерения наружных размеров изделий (черт.1);

МЛ — листовые с циферблатом для измерения толщины листов и лент (черт.2);

МТ — трубные для измерения толщины стенок труб (черт.3);

МЗ — зубомерные для измерения длины общей нормали зубчатых колес с модулем от 1 мм (черт.4);

МГ — микрометрические головки для измерения перемещения (черт.5);

МП — микрометры для измерения толщины проволоки (черт.6).

Примечание. Наименьший внутренний диаметр труб, измеряемых микрометром типа МТ, должен быть 8 или 12 мм.

Тип МК

1 — скоба; 2 — пятка; 3 — микрометрический винт; 4 — стопор;5 — стебель; 6 — барабан; 7 — трещотка (фрикцион)Черт.1

Тип МЛ

1 — скоба; 2- пятка; 3 — микрометрический винт; 4 — стопор; 5 — стебель;6 — барабан; 7 — трещотка (фрикцион); 8 — циферблат; 9 — стрелкаЧерт.2

Тип МТ

1 — скоба; 2 — пятка; 3 — микрометрический винт;4 — стопор; 5 — стебель; 6 — барабан; 7 — трещотка (фрикцион)Черт.3

Тип МЗ

1 — скоба; 2 — пятка; 3 — измерительная губка; 4 — микрометрический винт;5 — стопор; 6 — стебель; 7 — барабан; 8 — трещотка (фрикцион)Черт.4

Тип МГ

1 — микрометрический винт; 2 — стебель; 3 — барабан; 4 — трещотка (фрикцион)Черт.5

Тип МП

1 — корпус; 2- микрометрический винт; 3 — стебель; 4 — барабан; 5 — трещотка (фрикцион)Черт.6

1.2. Микрометры следует изготовлять:

- с ценой деления 0,01 мм — при отсчете показаний по шкалам стебля и барабана (черт.1-6);

- со значением отсчета по нониусу 0,001 мм — при отсчете показаний по шкалам стебля и барабана с нониусом (черт.7 и 8);

- с шагом дискретности 0,001 мм — при отсчете показаний по электронному цифровому отсчетному устройству и шкалам стебля и барабана (черт.9).

1 — стебель; 2 — нониус; 3 — барабан; 4 — цифровое отсчетное устройствоЧерт.7

1 — стебель; 2 — нониус; 3 — барабанЧерт.8

1> — стебель; 2 — барабан; 3 — электронное цифровое отсчетное устройствоЧерт.9

Примечание. Черт.1-9 не определяют конструкции микрометров.

(Измененная редакция, Изм. N 1).

1.3. Основные параметры, размеры и классы точности микрометров должны соответствовать установленным в табл.1.

Таблица 1мм

| Тип микрометра | Диапазон измерений микрометра с отсчетом показаний | Шаг микрометрического винта | Измерительное перемещение микровинта | ||||

| по шкалам стебля и барабана классов точности | по шкалам стебля и барабана с нониусом | по электронному цифровому устройству классов точности | |||||

| 1 | 2 | 1 | 2 | ||||

| МК | 0-25; 25-50; 50-75; 75-100 | 0,5 | 25 | ||||

| 100-125; 125-150;150-175; 175-200;200-225; 225-250;250-275; 275-300 | — | ||||||

| 300-400;400-500;500-600 | — | ||||||

| МЛ | — | 0-5 | 1,0 | 5 | |||

| 0-10 | 10 | ||||||

| 0-25 | 25 | ||||||

| МТ | 0-25 | 0,5 | 25 | ||||

| МЗ | 0-25; 25-50; 50-75; 75-100 | ||||||

| МГ | 0-15 | 15 | |||||

| 0-25 | 25 | ||||||

| — | 0-50 | — | 50 | ||||

| МП | 0-10 | 10 | |||||

1.4. Диаметр гладкой части микрометрического винта должен быть 6h9, 6,5h9 или 8h9.

На концах микрометрического винта и пятки на длине до 4 мм допускается уменьшение диаметра, но не более чем на 0,1 мм.

1.5. Электрическое питание микрометров с электронным цифровым отсчетным устройством должно быть от встроенного источника питания.

Электрическое питание микрометров, имеющих вывод результатов измерений на внешние устройства, — от встроенного источника питания и (или) от сети общего назначения через блок питания.

Пример условного обозначения гладкого микрометра с диапазоном измерения 25-50 мм 1-го класса точности:

Микрометр МК50-1 ГОСТ 6507-90

То же, микрометрической головки с нониусом с диапазоном измерения 0-25 мм:

Микрометр МГ Н25 ГОСТ 6507-90

То же, гладкого микрометра с электронным цифровым отсчетным устройством с диапазоном измерения 50-75 мм:

Микрометр МК Ц75 ГОСТ 6507-90

1.4, 1.5. (Измененная редакция, Изм. N 1).