Главная / Расходные материалы

Назад

Время на чтение: 20 мин

0

415

- Общие данные Основные отличия Стали 20 от Стали 20А

- Характеристика материала 20Л

Общие данные

| Заменитель |

| Сталь 15, Сталь 25 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8240-72, ГОСТ 8239-72. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 6009-74, ГОСТ 10234-77. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 10704-76, ГОСТ 10705-80, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 5654-76, ГОСТ 550-75. |

| Назначение |

| После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450°С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

Основные отличия Стали 20 от Стали 20А

Добавление буквы «А» в конце обозначения Стали 20, указывает на то что Сталь 20А относиться к категории — сталь высококачественная. Основные отличия в химическом составе это более жёсткие требования по содержанию Серы (S) и более широкие по содержанию Углерода (С) (смотреть таблицу).

| Химический элемент | % | |

| Сталь 20 | Сталь 20А | |

| Углерод (C) | 0.17-0.24 | 0.15-0.25 |

| Сера (S), не более | 0.04 | 0.035 |

Следовательно Сталь 20А менее подвержено охрупчиванию.

Виды поставки

| В22 — Сортовой и фасонный прокат | ГОСТ 8510-86; 8239-89; 10551-75; 8240-97; 2879-2006; 2591-2006; 2590-2006; 8509-93; 1133-71; 11474-76; 9234-74; |

| В23 — Листы и полосы | ГОСТ 6765-75; 14918-80; 19903-74; 82-70; 16523-97; 103-2006; |

| В24 — Ленты | ГОСТ 3560-73; |

| В32 — Сортовой и фасонный прокат | ГОСТ 7417-75; 8560-78; 8559-75; 1050-88; 1051-73; 14955-77; 10702-78; |

| В33 — Листы и полосы | ГОСТ 4405-75; 10885-85; 1577-93; 4041-71; |

| В34 — Ленты | ГОСТ 19851-74; 10234-77; 503-81; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 22786-77; 8638-57; 8645-68; 53383-2009; 24950-81; 6856-54; 30564-98; 30563-98; 8646-68; 23270-89; 8644-68; 11249-80; 20295-85; 5005-82; 8642-68; 10707-80; 1060-83; 550-75; 8639-82; 8731-87; 8732-78; 8733-74; 8734-75; 12132-66; 9567-75; 3262-75; 14162-79; 13663-86; 10705-80; 10704-91; 5654-76; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 5663-79; 1526-81; 792-67; 5437-85; |

| В72 — Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; 9389-75; 7372-79; 26366-84; 3920-70; 9850-72; |

| В76 — Сетки металлические | ГОСТ 9074-85; |

Расшифровка марки

Сплав относится, согласно ГОСТу 1050-88, к конструкционным углеродистым качественным сталям, к которым предъявляются более жесткие требования по составу и условиям производства.

Маркировка свидетельствует об усредненном содержании главного компонента (углерода) в сотых долях процента – 0,20%. С увеличением его концентрации повышается поверхностная твердость материала, но одновременно снижается пластичность. Диапазон допустимых концентраций углерода в металле нормативами установлен в пределах 0,17-0,24%.

Марганец и кремний используются в качестве раскислителей. Они способствуют удалению из металла кислорода и других газов, повышающих пористость его структуры. Содержание кремния находится в пределах 0,17-0,35%, марганца – 0,35-0,60%.

В малых количествах в сплаве содержатся и другие элементы, оказывающие положительное влияние на его свойства. Однако их концентрации слишком малы:

- никеля – до 0,3%;

- хрома – 0,2%;

- меди – 0,3%.

Неизбежно присутствие в металле минимальных количеств вредных примесей, ухудшающих его механические свойства:

- серы – до 0,04%;

- фосфора – 0,035%.

Расшифровка стали 10

Марка стали указывает на ее химический состав, качество и степень раскисления. Чем меньше цифр и букв в марке, тем проще состав металла . Одной цифрой обозначаются спокойные углеродистые стали, состоящие из железа на 98-99%.

- Слово «сталь» означает, что марка является качественной. Качество стали определяется по процентному содержанию вредных примесей — фосфора и серы, чем ниже процент, тем выше качество. Различают стали обыкновенного качества (ст), качественные (сталь), высококачественные (А) и особо высококачественные (Ш).

- 10 – это процентное содержание углерода в сотых долях. В стали 10 содержится 0.1% углерода. Углерод в значимых концентрациях меняет свойства сплава, придает прочность и твердость, но снижает пластичность и ударную вязкость. Углеродистые стали неустойчивы к коррозии, не применяются в агрессивных средах, но хорошо подходят для производства изделий массового назначения из-за низкой стоимость и простоты производственного процесса.

- Сп – означает степень раскисления – спокойная. Если в маркировке степень раскисления не указана, как в случае со сталью 10, значит это спокойная сталь. Раскисление, это процесс удаления из сплава примесей, в первую очередь кислорода и азота, чтобы снизить образование пузырьков и газовых раковин при затвердевании сплава на последних этапах производства. По степени раскисления сталь бывает спокойной (сп), полуспокойной (пс) и кипящей (кп). Кипящая содержит больше всего примесей, ее структура пориста и неоднородна. Спокойная максимально очищена от примесей и однородна. Полуспокойная занимает промежуточное положение.

Состав стали не ограничивается элементами, указанными в марке. Маркировка перечисляет только те добавки, которые содержатся в значимых количествах и влияют на свойства сплава.

Характеристики стали 20

Высококачественная сталь 20 обязательно должна отвечать стандартам, иметь определённые параметры и сферу использования. Рассмотрим, за счёт каких своих характеристик сплав остаётся востребованным и популярным.

Так как марка стали 20 – высококачественный материал, к её химическому составу предъявляются жёсткие требования. Выплавка осуществляется согласно правилам, прописанным в ГОСТ стали 20. В состав входят следующие компоненты:

- Железо (Fe) – примерно 98%.

- Углерод (C) – 0,2%. Число 20 в наименовании указывает на содержание этого элемента. Углерод отвечает за прочность. Чем больше его, тем более твёрдым, прочным сплав становится.

- Кремний (Si) – 0,17-0,35%. Нужен для удаления водорода, кислорода, азота из состава. Они увеличивают пористость, число газовых раковин, значительно снижающих прочность металла.

- Марганец (Mn) – 0,35-0,65%. Также серьёзный раскислитель, ещё и благоприятствует удалению серы. Улучшает качество поверхности, уменьшает риск появления трещин в процессе горячей обработки. Благодаря ему, лучше протекают сварка, ковка.

- Никель (Ni) – до 0,3%, хром (Cr) – до 0,2%, медь (Cu) – до 0,3%. Элементы обуславливают улучшение механических, коррозионностойких показателей. Впрочем, поскольку их количество невелико, они не оказывают серьёзного влияния на сталь.

- Фосфор (P) – до 0,035%, сера (S) – до 0,04. Вредные примеси. При слишком большом их содержании, сталь становится слишком хрупкой. Кроме того, падает показатель вязкости.

Уровень раскисления

- Спокойная сталь 20. За счёт введения кремния и марганца, полностью отсутствует кислород. Оксидов железа также очень небольшое количество. Это и обеспечивает «спокойное» застывание металла в ковше. Однородность, плотность СТ20 на выходе отличные, только сверху формируется газовая раковина.

- Кипящая сталь. Образовывается путём раскисления марганца, что ведёт к повышению содержания закиси железа. Соединение образует углекислый газ. В итоге формируются пузыри газа, выглядящие как кипящая масса. Такой металл очень пористый, химические элементы распределены неравномерно, что обуславливает ухудшение механических характеристик, увеличивает опасность появления трещин, ухудшает свариваемость. Но есть и достоинства – невысокая цена, отсутствие небезопасных отходов.

- Полуспокойная СТ20. Нечто среднее между предыдущими разновидностями сплава.

Виды обработки

- кованая,

- калиброванная,

- горячекатаная,

- серебрянка (у неё круглое основание, покрытие из особого состава).

Плотность стали 20 – 7850 килограмм на кубометр. Температура начала плавления равна 1500 градусов по Цельсию. Смесь становится полностью жидкой при температурном показателе 1600 °С. Сплав легко отдаёт тепло, но так же хорошо его накапливает. Коэффициент теплопроводности 48 Вт/(м·град), удельная теплоёмкость – 490 Дж/(кг · °С). Сталь прекрасно проводит ток.

У материала невысокая химическая устойчивость к большинству кислотных соединений. Если на поверхность попадёт влага, на ней останется ржавчина. Из-за неё сильно ухудшается внешний вид, прочность.

Чтобы защитить материал от коррозии, следует наносить гальванические покрытия (хром, цинк, прочие схожие соединения).

Сталь является высокопластичной, прочность средняя, твёрдость хорошая. Модуль упругости составляет 200 МПа. Разрыв происходит при достижении наибольшего удлинения в 23-26%, относительное сужение ещё больше – 55%.

Повышение прочностных показателей осуществляется путём выполнения наклёпа, возможно прокатывание роликами. Производится нормализация либо отжиг упрочнения. В обозначенном случае имеется в виду термический метод воздействия.

Характеризуется повышенной вязкостью, соответственно, сплав способен выдерживать удары. Ударная вязкость – 780 кДж/м².

Прекрасно поддаётся обработке давлением, выдерживает всякий вариант резания. Штамповка преимущественно осуществляется в горячем виде. Не растрескивается при паровой обработке и под большим давлением. Группа свариваемости 1.

- СТ20 включён в подгруппу цементируемых сплавов. Твёрдость цементируемого слоя оказывается до 62 HRC, тогда как сердцевина остаётся «мягкой», в пределах 20-35 HRC.

- Химическое воздействие, термообработка (закалка) упрочняют металл, увеличивают срок его использования.

- Свариваемость без ограничений, флокеночувствительностью не характеризуется, к отпускной хрупкости не склонна.

Конструкционная качественная углеродистая сталь 20

Конструкционная качественная углеродистая сталь используется для изготовления листов горячекатаных, кругов, полос, труб бесшовных, труб электросварных, шестигранников, коллекторов, трубопроводов, перегревателей, других частей котлов высокого давления, листов для штамповки, цементуемых изделий длительного срока эксплуатации при температурах до +3500С.

Сталь 20 одна из самых практичных марок сталей, повсеместно используется для производства труб стальных и горячекатаных листов.

Марка металлопроката Заменитель

| 20 | 15 |

| 25 |

Состав стали марки 20

Химический состав стали 20 регламентирован ГОСТ 1050-58. Согласно его требованиям, массовая доля углерода в ковшевой пробе сплава должна составлять от 0,17% до 0,24%. Поэтому сталь 20 относится к низкоуглеродистым.

Нормы содержания в ней других химических элементов по ГОСТу:

- никеля и меди — не более 0,3%

- мышьяка — не выше 0,08%;

- марганца – 0,35% – 0,65%;

- хрома – не выше 0,25%;

- кремния – 0,17% – 0,37%;

- серы и фосфора — соответственно, не более 0,040% и 0,035%.

Характеристика материала 20Л

Марка : 20Л Заменитель: 25Л, 30Л

Классификация : Сталь для отливок нелегированная

Применение: шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С.

Виды поставки материала 20Л

| В42 — Рельсы. Накладки. Подкладки. Костыли | ГОСТ 7370-98 Крестовины железнодорожные типов Р75, Р65 и Р50. Технические условия |

| В82 — Отливки стальные | ГОСТ 977-88 Отливки стальные |

Химический состав в % материала 20Л ГОСТ 977 — 88

C Si Mn S P0.17 — 0.250.2 — 0.520.45 — 0.9до 0.06до 0.06

| Примечание: Доля примесей фосфора и серы зависит от группы отливок и вида выплавки стали |

Температура критических точек материала 20Л.

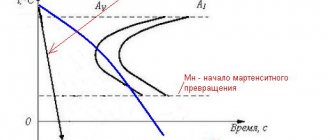

Ac1 = 735 , Ac3(Acm) = 854 , Ar3(Arcm) = 835 , Ar1 = 680 Технологические свойства материала 20Л .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Литейно-технологические свойства материала 20Л .

| Линейная усадка : | 2.2 — 2.3 % |

Режимы термической обработки материала 20Л

| Нормализация 880 — 900 ° C или Нормализация 880 — 900 ° C, Отпуск 630 — 650 ° C |

Механические свойства при Т=20oС материала 20Л .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Отливки, К20, ГОСТ 977-88 | до 100 | 412 | 216 | 22 | 35 | 491 | Нормализация 880 — 900oC,Отпуск 630 — 650oC, |

Физические свойства материала 20Л .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.01 | 54 | 7850 | 170 | ||

| 100 | 1.96 | 12.2 | 53 | 487 | 220 | |

| 200 | 1.88 | 12.7 | 51 | 500 | 294 | |

| 300 | 1.83 | 13.1 | 48 | 517 | 385 | |

| 400 | 1.73 | 13.5 | 43 | 533 | 490 | |

| 500 | 1.65 | 13.9 | 39 | 559 | 604 | |

| 600 | 1.52 | 14.4 | 35 | 588 | 761 | |

| 700 | 1.32 | 14.9 | 32 | 638 | 932 | |

| 800 | 1.2 | 12.6 | 27 | 706 | 1101 | |

| 900 | 12.4 | 27 | 706 | 1139 | ||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 20Л

Внимание! Указаны как точные, так и ближайшие аналоги.

1.0443

| США | Германия | Япония | Франция | Англия | Италия | Польша | Чехия | Австрия |

| — | DIN,WNr | JIS | AFNOR | BS | UNI | PN | CSN | ONORM |

1A

| ||||||||

| 1.0619 | ||||||||

| GP240GH | ||||||||

| GS45 |

| SCPH1 |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

- Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Сварка стали

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Применение стали 20

Сталь 20 используется для изготовления:

- труб и трубной арматуры, крюков и других деталей, эксплуатируемых в условиях высокого давления и температур от -40°C до 450°C;

- тонких запчастей, эксплуатируемых в условиях повышенного истирания;

- упоров, шестерен, пальцев и других деталей, которые используются под малой нагрузкой;

- сварных профилей;

- (после химико-термической обработки) деталей, которым требуется усиленная прочность поверхности, но не сердцевины (шестерни, червяки и т. п.).

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Кроме этого, требуется проводить предварительную подготовку кромок к выполнению дуговой сварки. При применении контактно-точечной технологии требуется термическая обработка.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Для существенного увеличения эксплуатационных характеристик получаемых изделий проводится различная термическая обработка.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Сферы применения

Определенные технические характеристики стали 20 объясняют ее применение в разных направлениях промышленности:

- Производстве трубной арматуры (накидных гаек, штуцеров, фланцев, крестовин, ниппелей).

- Изготовлении строительных материалов.

- Сборке разных металлоконструкций, машин, судов, промышленного оборудования.

Из этого металла производят:

- Бесшовные трубы. Изготавливаются путем холодного, горячего волочения. Их особенность — высокая прочность.

- Цельносварные холоднокатаные трубы.

- Различные профиля (проволоку, двутавры, швеллера, металлические уголки, листы разной толщины, прутки).

Изделия из этого сплава изготавливаются по определенным государственным стандартам:

- ГОСТ 17305-91— производство проволоки разного сечения.

- ГОСТ 82-70 — изготовление металлических лент разной ширины.

- ГОСТ 16523-97 — производство легких листов малой толщины.

- ГОСТ 10704-9 — изготовление труб.

- ГОСТ 8479-70 — производство кованых деталей, поковок.

- ГОСТ 1577-93 — изготовление металлических листов большой толщины.

- ГОСТ 14955-77 — производство серебрянки, шлифовальных прутков.

- ГОСТ 7417-75 — изготовление калиброванных прутков.

- ГОСТ 8240-97, ГОСТ 1050-88 — производство фасонного, сортового проката.

В ГОСТах указываются основные требования к готовой продукции, ее испытания для допуска в продажу.