01.07.86

Ограничение срока действия снято по протоколу № 5—94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12—94)

1. Настоящий стандарт устанавливает размеры, необходимые для установки заклепок при выполнении соединений ударной и прессовой клепкой.

2. Размеры замыкающих головок и отверстий под заклепки должны соответствовать указанным на чертеже и в таблице.

* Размеры для справок.

мм

| d | 1,0 | 1,4 | 1,6 | 2,0 | 2,6 | 3,0 | 3,5 | |

| do Пред. откл. по Н12 | 1Д | 1,5 | 1,7 | 2,1 | 2,7 | 3,1 | 3,6 | |

| D | Номин. | 1,5 | 2,1 | 2,4 | 3,0 | 3,9 | 4,5 | 5,2 |

| Пред. откл. | ±0,10 | ±0,15 | ±0,20 | ±0,25 | ±0,30 | |||

| h, не менее | 0,4 | 0,6 | 0,7 | 0,8 | U | 1,2 1,4 |

КЛЕПКА

Электрическая и газовая сварка как более экономичный и более совершенный способ соединения листов, деталей и узлов механизмов в большинстве случаев заменила клепку. Однако клепка еще во многих случаях применяется. Клепка подразделяется на холодную, горячую и смешанную. Холодную клепку применяют для заклепок диаметром до 8 мм

. Горячую клепку, при которой заклепка нагревается до определенной температуры, применяют для заклепок диаметром свыше 8

мм

. При горячей клепке диаметр заклепки должен быть на 0,3 — 1

мм

меньше диаметра заклепочного отверстия, для того чтобы она легко входила в отверстие в нагретом состоянии. Смешанная клепка применяется при постановке длинных заклепок, когда ведут нагрев не всего стержня заклепки, а только концевой части, из которой высаживается вторая (замыкающая) головка. Клепка может осуществляться ручным и механическим способами. При ручной клепке применяется следующий инструмент и приспособления: слесарный молоток или кувалда, поддержка под закладную головку заклепки, натяжка для уплотнения и прижима склепываемых деталей друг к другу и к головке заклепки и обжимка для оформления замыкающей головки. При плотных и прочно-плотных швах применяют еще чеканку. Вес молотка выбирают в зависимости от диаметра заклепки. Удобней пользоваться молотком с квадратным бойком. Поддержка служит как бы наковальней при расклепывании стержня заклепки. Чтобы поддержка не отскакивала от головки заклепки при ударе молотком, вес ее должен быть в 4 — 5 раз больше веса молотка. Приемы клепки показаны на фиг. 77.

Форма головки заклепок бывает нескольких видов: с полукруглой головкой, потайной, конической и др. Наиболее часто применяются заклепки с полукруглой головкой. Цилиндрический стержень заклепки имеет на одном конце головку (ее называют закладочной), а на другом — небольшую конусность для удобства введения заклепки в отверстие. Вторая головка (замыкающая) получается при расклепывании. Длина стержня заклепки должна быть такой, чтобы материала заклепки хватило как на образование замыкающей головки, так и на заполнение зазора между стержнем заклепки и стенками отверстия. Длина стержня заклепки между двумя головками (после клепки) не должна превышать пяти диаметров стержня. Если это условие невыполнимо, заклепочное соединение не применяют и заменяют его болтовым или сварочным. Для образования полукруглой замыкающей головки необходимо, чтобы длина выступающего конца стержня заклепки равнялась 1,25 — 1,5 диаметра стержня. Для головки в потай эта длина должна быть в пределах 0,8 — 1,2 диаметра заклепки. В зависимости от диаметра заклепки размер отверстия выбирают по табл. 7.

Таблица 7

Размер сверл для сверления отверстий под заклепки (ГОСТ 885-41)

Диаметр заклепки в мм

| 2,6 | 3 | 4 | 5 | 6 | 8 | 10 | 13 | 16 | |

| Диаметр сверла в мм | 2,8 | 3,3 | 4,2 | 5,5 | 6,5 | 8,5 | 10,5 | 13,5 | 16,5 |

Отверстия под заклепку сверлят или пробивают на дыропробивных прессах. При несовпадении отверстий их обрабатывают зенкером или разверткой: внешние края отверстий раззенковывают под утолщение, которое имеется на стержне заклепки под закладной головкой. Заклепочные соединения бывают однорядные, двухрядные и многорядные. Два листа (или две детали) могут соединяться тремя способами: внахлестку, встык с одной накладкой и встык с двумя накладками (фиг. 78).

В зависимости от назначения склепываемых частей заклепочные соединения могут иметь прочный, плотный и прочно-плотный швы. Прочный шов применяется при клепке различных конструкций, где требуется только прочность соединения. Плотный шов применяется при клепке различных резервуаров Для жидкости и газов под небольшим давлением. Прочно-плотный шов применяется в котлостроении. Для однорядных швов шаг (расстояние между центрами заклепок) берется равным трем диаметрам заклепки (t = 3d), а расстояние от центра заклепки до края склепываемых частей должно быть раным 1,5d заклепки при просверленных отверстиях и 2,5d заклепки при пробитых отверстиях. Для двухрядных швов шаг берут равным четырем диаметрам заклепки (t = 4d), а расстояние от центра заклепки до края склепываемых частей должно быть равно двум диаметрам заклепки. Как указано выше, клепка может производиться ручным способом и с применением механизмов. Механическая клепка осуществляется путем применения пневматических молотков, клепальных машин и прессов. Способ клепки пневматическим молотком показан на фиг. 79.

| предыдущая страница | оглавление | следующая страница |

Перепечатка воспрещена

Переиздание. Октябрь 2004 г.

© Издательство стандартов, 1985 © ИПК Издательство стандартов, 2004

мм

Продолжение

| d | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 10,0 | |

| do Пред. откл. по Н12 | 4,1 | 5,1 | 6,1 | 7,1 | 8,1 | 10,1 | |

| D | Номин. | 6,0 | 7,5 | 8,7 | 10,2 | 11,6 | 14,5 |

| Пред.откл. | ±0,40 | ±0,50 | ±0,80 | ±1,00 | |||

| h, не | менее | 1,6 | 2,0 | 2,4 | 2,8 | 3,2 | 4,0 |

3. Длину заклепок в зависимости от толщины пакета s следует рассчитывать по формуле

L =

■ s,

где d — номинальный диаметр стержня заклепки;

<�г/0 — наибольший допустимый диаметр отверстия; s — расчетная толщина пакета.

Подбор длин заклепок производить по таблице приложения.

4. Подбор длин заклепок для соединений, в которых замыкающая головка должна быть потайной, проводить по технической документации на заклепочные соединения.

ПРИЛОЖЕНИЕ

Обязательное

Выполнение клепки. Подготовка отверстий под заклепки.

Рассверливание отверстий в металле.

Перед клепкой заклепочные отверстия рассверливаются.

Рассверливанием устраняется несовпадение отверстий в соединяемых листах и снимается слой металла, поврежденный при прокалке. Несовпадение отверстий является результатом неточности разметки, сверления или продавливания.

При сборке иногда отверстия «оправляют», т. е. производят совмещение отверстий. Для этого применяются проходные конусные оправки. Наибольший диаметр оправки равняется диаметру оправляемого отверстия.

Но при оправке отверстий металл перенапрягается, поэтому такой способ подготовки применяется только для неответственных конструкций.

В ответственных изделиях проколотые отверстия перед клепкой всегда рассверливаются, поэтому отверстия прокалывают меньшего диаметра (на 2 — 3 мм), чем задано.

В рассверленных отверстиях допускаются следующие отклонения.

- Допуск на диаметр отверстия:

| Проектный диаметр в мм | 17 | 20 | 23 | 26 | 29 |

| Допуск на диаметр в мм | +0,5 | +0,5 | +0,7 | +0,7 | +1,0 |

- Допускаемая овальность:

- для отверстий диаметром 17 ÷ 23 мм — 1 мм;

- для отверстий диаметром 26 и более — 1,5 мм.

- Чернота допускается:

- до 0,5 мм для всех отверстий;

- 0,5 ÷ 1,0 мм — для 50% отверстий;

- свыше 1,0 мм — не свыше 10% отверстий.

- Допускаемый уклон оси отверстия:

до 3% толщины пакета при пневматической ручной клепке и не свыше 2 мм — при машинной клепке.

Если отверстия после рассверливания имеют отклонения больше допустимых, тогда отверстие рассверливается под заклепку большего диаметра. При большом смещении отверстий рассверливание производится в несколько проходов, начиная с инструмента диаметром, равным диаметру проколотого отверстия, и кончая проектным диаметром отверстия.

В паровых котлах, собранных на сборочные болты, отверстия рассверливают в двух случаях:

а) когда в соединяемых листах котла просверлены или проколоты отверстия диаметром на 2 — 4 мм меньше чертежного;

б) когда отверстия просверлены только для сборочных болтов, а остальные должны сверлиться во время сборки котла.

В первом случае отверстия рассверливаются после полного обжатия швов котла и проверки плотности соединения их щупом. При хорошем обжатии швов листы не разъединяются.

Во втором случае сверлят отверстия только для сборочных болтов на 1 мм меньше чертежного, затем листы разбирают, очищают от заусенцев и вновь собирают. После обжатия их путем стягивания сборочными болтами отверстия для заклепок сверлят на месте на нужный диаметр. Прокалывание отверстий с последующим рассверливанием обходится дешевле, чем сверление отверстий в целом металле. Поэтому отверстия сверлятся в листах толщиной более 20 мм или, когда диаметр отверстия меньше толщины стального листа. Сверление выполняется на радиально-сверлильных станках (см. ст. Сверление отверстий в металле.). Рассверливание также производится на радиально-сверлильных станках или вручную переносными сверлильными машинками, или электродрелями и очень редко ручными трещотками.

Инструмент для развертывания отверстий.

Для развертывания применяются инструменты: трехперая спиральная развертка (зенкер) с коническим хвостом, четырехперая спиральная развертка, конусная развертка, обычное спиральное сверло.

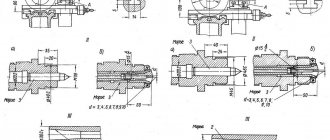

Развертка (рис. 1) представляет собой закаленный стержень с режущими гранями, расположенными вдоль оси или по винтовой линии. Развертка имеет цилиндрическую шейку и рабочую часть в виде конуса, переходящего в цилиндр. На рабочей части расположены режущие кромки, которые снимают металл и придают отверстию необходимые размеры и гладкую поверхность.

Рис 1. Развертка.

Для закрепления развертки в станках, электрических и пневматических сверлильных аппаратах хвостовая часть развертки имеет коническую форму, так называемый конус «Морзе».

Цилиндрические развертки в нижней своей части имеют заборный конус для лучшей установки в отверстии, и эта часть снимает наибольшее количество металла, подлежащего удалению, тогда как цилиндрическая часть, снимая тонкую стружку, дает гладкую поверхность.

Конусные развертки имеют конусность по всей длине. Развертки изготовляются из быстрорежущей или углеродистой стали и проходят термическую обработку.

Зенкование отверстий.

Для расширения верхней части отверстий под заклепки с потайной головкой применяется инструмент, называемый зенковкой (рис. 2). Процесс обработки отверстий зенковкой называется зенкованием. Для зенкования можно применять также спиральные сверла большего диаметра, чем у отверстия, причем используется только нижний конический конец сверла.

Рис. 2. Зенковка:

1 – втулка; 2 – стопорная гайка; 3 – ограничитель, 4 – зенкер; 5 – оправка; 6 – обойма; 7 – подпятник.

Зенковки (рис. 3) подразделяются на цилиндрические и конические. Зенкованием выполняют также торцевание отверстий для образования гладкой поверхности под гайку, шайбу, головку болта или винта; образуют ступенчатые отверстия для утопленных головок болтов и конусов для винтов и заклепок с конической потайной головкой.

Рис. 3. Виды зенковок:

а — зенкер цилиндрический насадной; б — зенкер конический на державке; в — зенковка (цековка) цельная; г — зенковка (цековка) со вставным ножом; д — зенкер цилиндрический; е — зенкер конический.

Обработка зенкером выполняется на сверлильных станках, а также ручными пневматическими или электрическими сверлильными машинами.

Таблица подбора заклепок по толщине металла

Крепление заклепками является надежным и распространенным методом монтажа.

Для достижения хорошего результата крепления необходимо принимать во внимание:

- Прочность соединения

Оцениваются нагрузки на срез и на разрыв. В зависимости от прочности соединения выбирается необходимое количество заклепок, их размер и материал из которого они изготовлены.

- Скрепляемые материалы

В соединения двух материалов различной толщины или различной прочности заклепка устанавливается так чтобы бортик заклепки был расположен со стороны менее прочного материала. Например соединение пластик/сталь. Заклепка устанавливается бортиком со стороны пластика.

- Диаметр (D) заклепки

Для прочных соединений диаметр заклепки должен быть как минимум такой же как толщина скрепляемых материалов, но не превышать её более чем в 3 раза.

- Длину (L) заклепки

Рекомендуемая длина заклепки выбирается как толщина скрепляемых материалов (S) плюс диаметр заклепки (D).

Рекомендуемая длина L=S+D

Таблица подбора заклепок

| Диаметр гильзы (D), мм | Длина гильзы (L), мм | Толщина скрепляемых материалов (S) min-max, мм | |||

| 2,4 | 4 | 0,5 — 2,0 | |||

| 6 | 2,0 — 4,0 | ||||

| 8 | 4,0 — 6,0 | ||||

| 10 | 6,0 — 8,0 | ||||

| 12 | 8,0 — 10,0 | ||||

| 3 | 4 | 0,5 — 1,5 | |||

| 5 | 0,5 — 2,5 | ||||

| 6 | 1,5 — 3,5 | ||||

| 7 | 1,5 — 4,5 | ||||

| 8 | 3,5 — 5,5 | ||||

| 10 | 5,5 — 7,0 | ||||

| 12 | 7,0 — 9,0 | ||||

| 14 | 9,0 — 11,0 | ||||

| 16 | 11,0 — 13,0 | ||||

| 18 | 13,0 — 15,0 | ||||

| 3,2 | 4 | 0,5 — 1,5 | |||

| 5 | 0,5 — 2,5 | ||||

| 6 | 1,5 — 3,5 | ||||

| 8 | 3,5 — 5,5 | ||||

| 10 | 5,5 — 7,0 | ||||

| 12 | 7,0 — 9,0 | ||||

| 15 | 9,0 — 12,0 | ||||

| 18 | 12,0 — 15,0 | ||||

| 20 | 15,0 — 17,0 | ||||

| 4 | 5 | 0,5 — 2,5 | |||

| 6 | 1,5 — 3,0 | ||||

| 7 | 3,0 — 4,5 | ||||

| 8 | 3,0 — 5,0 | ||||

| 10 | 5,0 — 6,5 | ||||

| 12 | 6,5 — 8,5 | ||||

| 14 | 8,5 — 10,5 | ||||

| 16 | 10,5 — 12,5 | ||||

| 18 | 12,5 — 14,5 | ||||

| 20 | 14,5 — 16,5 | ||||

| 25 | 16,5 — 21,5 | ||||

| 30 | 21,5 — 26,0 | ||||

| 4,8 | 6 | 0,5 — 3,0 | |||

| 8 | 3,0 — 4,5 | ||||

| 10 | 4,5 — 6,0 | ||||

| 12 | 6,0 — 8,0 | ||||

| 14 | 8,0 — 10,0 | ||||

| 16 | 10,0 — 12,0 | ||||

| 18 | 12,0 — 14,0 | ||||

| 21 | 14,0 — 17,0 | ||||

| 24 | 17,0 — 20,0 | ||||

| 27 | 20,0 — 23,0 | ||||

| 30 | 23,0 — 25,0 | ||||

| 32 | 25,0 — 27,0 | ||||

| 35 | 27,0 — 30,0 | ||||

| 40 | 30,0 — 35,0 | ||||

| 45 | 35,0 — 40,0 | ||||

| 50 | 40,0 — 45,0 | ||||

| 5 | 6 | 0,5 — 3,0 | |||

| 8 | 3,0 — 4,5 | ||||

| 10 | 4,5 — 6,0 | ||||

| 12 | 6,0 — 8,0 | ||||

| 14 | 8,0 — 10,0 | ||||

| 16 | 10,0 — 12,0 | ||||

| 18 | 12,0 — 14,0 | ||||

| 20 | 14,0 — 16,0 | ||||

| 25 | 16,0 — 21,0 | ||||

| 30 | 21,0 — 25,0 | ||||

| 35 | 25,0 — 30,0 | ||||

| 40 | 30,0 — 35,0 | ||||

| 45 | 35,0 — 40,0 | ||||

| 50 | 40,0 — 45,0 | ||||

| 6 | 8 | 2,0 — 4,0 | |||

| 10 | 4,0 — 6,0 | ||||

| 12 | 6,0 — 8,0 | ||||

| 14 | 8,0 — 10,0 | ||||

| 16 | 10,0 — 11,0 | ||||

| 18 | 11,0 — 13,0 | ||||

| 20 | 13,0 — 15,0 | ||||

| 25 | 15,0 — 20,0 | ||||

| 30 | 20,0 — 24,0 | ||||

| 35 | 24,0 — 29,0 | ||||

| 6,4 | 12 | 2,0 — 6,0 | |||

| 15 | 6,0 — 9,0 | ||||

| 18 | 9,0 — 12,0 | ||||

| 22 | 12,0 — 16,0 | ||||

| 26 | 16,0 — 20,0 | ||||

| 30 | 20,0 — 24,0 | ||||

| 35 | 24,0 — 29,0 | ||||

| 50 | 29,0 — 42,0 | ||||

Параметры монтажа

- Толщина скрепляемых материалов S (min-max)

Максимальная толщина скрепляемых материалов в соответствии с рекомендуемым диаметром отверстия. Учитываем зазор между материалами до монтажа и прибавляем его к толщине материалов.

- Размер отверстия

Просверленные и пробитые отверстия должны быть чистыми, без стружки. Во многих случаях заклепка надежно закрепляется, когда диаметр отверстия на 0,1 мм больше диаметра заклепки (D).

- Расстояние до края пластины

Должно быть в 2 раза больше диаметра заклепки, и не более 24-кратного диаметра заклепки (D).

- Расстояние между заклепками

Для прочных соединений не больше 3-х диаметров заклепки (D).

- Материал изготовления заклепки

Обычно подбирают тот материал, который обеспечит необходимую прочность соединения. Если материал из которого изготовлена заклепка отличается от материала скрепляемых материалов, то при подборе заклепок учитывается возможность гальванической коррозии.

Какие бывают виды заклепок-гаек

Самая простая заклепка-гайка — это обычная заклепка цилиндрической формы с плоским фланцем. Особенность ее заключается в том, что она имеет сравнительно небольшое сопротивление от проворачивания.

Иными словами, при установке в материал, поскольку у нее нет рифления, такая заклепка-гайка легко проворачивается внутри самого отверстия.

Для того чтобы заклепка прочнее держалась после установки в материал, на ней делается рифление.

После установки такой заклепки-гайки, благодаря рифлению, она намного лучше сопротивляется проворачиванию в материале.

Если вам нужна заклепка-гайка, которая будет максимально сопротивляться проворачиванию в отверстии, то выбирайте крепеж шестигранной формы.

Также существует специальная неопреновая заклепка-гайка, которая является разборным элементом.

Обычные заклепки из стали в отличие от неопреновых, после установки удалить уже нельзя — это несъемный крепеж.

Особенности монтажа заклепки-гайки

Для того чтобы установить заклепку-гайку в металлическую пластину, в самой заготовке необходимо сделать отверстие.

В зависимости от типа заклепки-гайки, отверстие может быть разным. Например, для обычной цилиндрической заклепки подходит цилиндрическое отверстие.

Для шестигранной заклепки необходимо делать отверстие шестигранной формы. Однако такое отверстие можно сделать только специальным инструментом или на лазерном станке.

Поэтому шестигранные заклепки обычно используют на производствах, где имеется возможность сделать в деталях и заготовках шестигранное отверстие.

Отверстие именно такой формы необходимо для того, чтобы заклепка максимально была защищена от проворачивания в материале.

Очень важным моментом является выбор сверла для того чтобы сделать правильный диаметр отверстия под заклепку-гайку.

Каждая заклепка имеет определенный наружный диаметр, и сверло должно быть больше этого диаметра на 0,1 мм.

Также для уверенности можно свериться с каталогом завода-производителя, потому что данный показатель иногда может немного отличаться.

Виды

Ввиду многообразия резьбовых заклепок классификация их весьма сложна.

Так, по материалу их дифференцируют на:

- из углеродистой стали;

- из нержавеющей стали;

- алюминиевые;

- медные.

Кроме того, существуют полимерные модели (неопреновые). Чтобы их установить не требуются специализированные инструменты, ввиду чего их называют самоустанавливающимися.

По типу резьбы выделяют:

- гаечные – с резьбой на внутренней поверхности, создающие неразборное соединение (резьбовые заклепки-гайки);

- винтовые – резьба расположена на внешней поверхности, создают разборные соединения.

Кроме того, по форме головки резьбовые заклепки классифицируют на плоские и потайные, по профилю ножки – на круглые и шестигранные, по конфигурации борта – на открытые, потайные, малые, закрытые, большие.

К тому же данные крепежи выпускают под различные диаметры и шаг резьбы навешиваемых элементов. Для заклепок с внутренней резьбой обычно используются диаметры M4 – M8, для винтовых – M3 – M16.

Наконец, существуют резьбовые заклепки с дополнительными специфическими параметрами: электропроводящие, с увеличенной головкой, с виброизоляцией, с повышенным усилием, с метками, герметичные, с дюймовой резьбой и т. д.

Резьбовые заклепки и их виды

Резьбовые заклепки часто их называют гаечные заклепки, заклепки с внутренней резьбой, заклепки гайки или бонки. Заклепки такого типа представляют из себя втулку с внутренней резьбой выполненной примерно на половину длины и не большим фланцем (бортиком) необходимым для надежного крепления заклепки в металле. Изготавливают такие заклепки из различных материалов таких как оцинкованная сталь, нержавеющая сталь, алюминиевые сплавы и EPDM резина. Помимо материала резьбовые заклепки отличаются диаметром резьбы а так же формой корпуса и видом бортика.

Назначение

Предназначение гаечных заклепок это создание резьбы в металле толщина которого может быть от 0,3 мм до 6,0 мм, для последующего соединения деталей при помощи винтов или болтов.

Установка резьбовых (гаечных) заклепок

Для правильной установки резьбовых заклепок используют специальный инструмент так называемые резьбовые заклепочники. Резьбовой шток заклепочника ввинчивается в гаечную заклепку и заклепка помещается в заранее подготовленное отверстие в базовом материале. (Диаметр отверстия зависит от размера заклепки и определяется по каталогу src=»https://krepmix.ru/upload/medialibrary/554/55455cc59e562b1862996d9fc4d5b627.png» class=»aligncenter» width=»672″ height=»457″[/img]

Далее резьбовой стержень втягивается в корпус заклепочника и часть заклепки не имеющая внутренней резьбы деформируется надежно фиксируя заклепку в отверстии. (Длина заклепки подбирается по каталогу производителя в зависимости от толщины материала в который ее нужно установить)

После установки резьбовой стержень заклепочника выкручивается из заклепки, на этом процесс установки завершен.

Основные преимущества резьбовых заклепок

- При помощи гаечных заклепок можно создать резьбу в тонких листах металла толщиной от 0,3 мм, при этом доступ к месту установки заклепки нужен только с одной стороны что позволяет их применять для создания резьбы в различных полых профилях и трубах.

- Установка таких заклепок происходит полностью механическим способом без применения сварки.

- При необходимости покраски деталей в которых нужно создать резьбу гаечные заклепки могут быть установлены после окраски, что избавляет от лишних операций на производстве по очистки резьбы или ее защиты перед покраской.

- Ремонтопригодность, если резьба в заклепке повреждена, то такую заклепку можно заменить путем высверливания сверлом того же диаметра что и отверстие под эту заклепку.

Диаметры резьбы заклепок

Гаечные заклепки изготавливаются с метрической резьбой М3, М4, М5, М6, М8, М10 и М12 со стандартным шагом.

Формы корпуса резьбовых заклепок

Цилиндрические

Самый распространенный вид резьбовых заклепок бывают без насечки гладкие и с насечками, специальным рифлением расположенным вдоль корпуса заклепки и препятствующим её проворачиванию. Устанавливаются в круглое отверстие определенного диаметра.

Шестигранные и полушестигранные

Заклепки с такой формой корпуса применяются в местах где необходимо исключить возможность проворачивания заклепки в процессе эксплуатации. Для правильной установки заклепки отверстие в металле должно иметь шестигранную форму.

Глухие (закрытые)

Закрытые резьбовые заклепки защищают резьбу и внутреннюю часть изделия от попадания жидкостей и грязи, глухими бывают цилиндрические, шестигранные и полушестигранные заклепки.

Лепестковые

Применяются для установки в мягких или хрупких материалах таких как пластик. За счет своей формы образуют гораздо большую площадь соприкосновение с основанием чем стандартные резьбовые заклепки.

Виды бортика резьбовых заклепок

Стандартный бортик (цилиндрический бортик)

Бортик такой формы увеличивает площадь прижимной поверхности и после установки резьбовой заклепки на поверхности металла остается видимая часть бортика в форме шайбы толщиной от 0,8 до 2 мм и с внешним диаметром от 8 до 23 мм, в зависимости от диаметра резьбы заклепки.

Уменьшенный бортик (уменьшенный потайной бортик)

Используется когда нужно после установки резьбовой заклепки получить максимально ровную поверхность, благодаря своей небольшой толщине подходит для монтажа в потай на металлах толщиной от 0,3 мм без применения зенковки.

Потайной бортик

Резьбовые заклепки с потайным бортиком позволяют после установки получить идеально ровную поверхность, высота бортика от 1,5 до 2 мм. Для правильной установки заклепок с потайным бортиком зенковка отверстий обязательна.

Резьбовыезаклепки (прайс-лист)

Какую заклепку-гайку выбрать

Теперь давайте разберемся, какую же заклепку выбрать для конкретного материала.

Так же, как и в случае с вытяжными заклепками, для разных типов материала необходимо подбирать заклепки-гайки из аналогичного материала.

Для стальной пластины необходимо использовать стальную заклепку, для нержавеющей пластины — заклепку из нержавеющей стали, для алюминиевой пластины — заклепку из алюминия.

Правильно подбирая размер и материал заклепки-гайки, вы можете выбрать необходимую нагрузку на ваши крепежные соединения.

Соответственно, для того чтобы выбрать правильный размер и материал заклепки-гайки, необходимо знать нагрузку на ваше соединение и крепеж, который будет устанавливаться.