Перед тем как нарезать резьбу, необходимо подобрать диаметр заготовки под данную резьбу.

Нарезая резьбу плашкой, надо иметь в виду, что при образовании профиля резьбы металл изделия, особенно сталь, медь и др., тянется и изделие увеличивается. Вследствие этого усиливается давление на поверхность плашки, что приводит к нагреву и прилипанию частиц металла, поэтому резьба может получиться рваной.

При выборе диаметра стержня под наружную резьбу следует руководствоваться теми же соображениями, что при выборе отверстий под внутреннюю резьбу. Практика нарезания наружных резьб показывает, что лучшее качество резьбы можно получить в том случае, если диаметр стержня несколько меньше наружного диаметра нарезаемой резьбы. Если диаметр стержня будет меньше требуемого, то резьба получится неполной; если же больше, то плашка или не сможет быть навинчена на стержень и конец стержня будет испорчен, или во время работы зубья плашки вследствие перегрузки могут поломаться, а резьба будет сорвана.

В табл. 27 приведены диаметры стержней, используемых при нарезании резьбы плашками.

Таблица 27 Диаметры стержней под резьбу при нарезании плашками

Диаметр заготовки должен быть на 0,3-0,4 мм меньше наружного диаметра резьбы.

При нарезании резьбы плашкой стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец тисков был на 20-25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем конце стержня запиливается фаска. Затем на стержень накладывают закрепленную в клупп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на 0,2-0,5 мм. После этого нарезаемую часть стержня смазывают маслом и вращают клупп точно таким же образом, как при работе метчиком, т. е. один-два оборота вправо и пол-оборота влево (рис. 152, б).

Рис. 152. Прием нарезания резьбы плашкой (б)

Для предупреждения брака и поломки зубьев необходимо, чтобы плашка заходила на стержень без перекоса.

Проверка нарезанной внутренней резьбы производится резьбовыми калибрами-пробками, а наружной – резьбовыми микрометрами или резьбовыми калибрами-кольцами.

Несмотря на то, что нарезание внутренней резьбы не относится к сложным технологическим операциям, существуют некоторые особенности подготовки к этой процедуре. Так, следует точно определить размеры подготовительного отверстия под нарезание резьбы, а также правильно подобрать инструмент, для чего используются специальные таблицы диаметров сверл под резьбу. Для каждого из типов резьбы необходимо использовать соответствующий инструмент и рассчитывать диаметр подготовительного отверстия.

Диаметр резьбы и проходное отверстие должны соответствовать стандартам, иначе канавки выйдут слишком маленькие и резьбовое соединение будет ненадежным

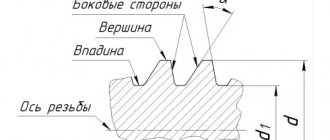

Разновидности и параметры резьбы

Параметрами, по которым резьбу разделяют на различные типы, являются:

- единицы исчисления диаметра (метрическая, дюймовая и др.);

- количество заходов ниток (одно-, двух- или трехзаходная);

- форма, в которой выполнены элементы профиля (треугольная, прямоугольная, круглая, трапециевидная);

- направление подъема витков (правая или левая);

- место размещения на изделии (наружная или внутренняя);

- форма поверхности (цилиндрическая или коническая);

- назначение (крепежная, крепежно-уплотнительная, ходовая).

Параметры метрической резьбы

В зависимости от вышеперечисленных параметров различают следующие виды резьбы:

- цилиндрическая, которая обозначается буквами MJ;

- метрическая и коническая, обозначаемые соответственно M и MK;

- трубная, для обозначения которой используются буквы G и R;

- с круглым профилем, названная в честь Эдисона и маркируемая буквой E;

- трапецеидальная, обозначаемая Tr;

- круглая, используемая для монтажа сантехнической арматуры, – Кр;

- упорная и упорная усиленная, маркируемые как S и S45 соответственно;

- дюймовая резьба, которая также может быть цилиндрической и конической, – BSW, UTS, NPT;

- используемая для соединения труб, монтируемых в нефтяных скважинах.

Типы резьбы по ГОСТ-ам

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

Читать также: Установка накладных розеток на кухне

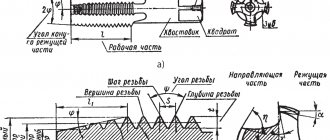

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Механика процесса: изучаем детально

Попробуйте представить, что происходит с металлом заготовки в начале движения резьбонарезного инструмента. Его первые несколько витков сходятся конусом, образуя заходную часть. Достаточно небольшого усилия, чтобы острые и твердые зубья плашки или метчика продавили в металле небольшие канавки и прочно в нем закрепились.

Все, теперь инструмент, как говорится, «стал на шаг» и будет точно следовать спирали резьбы, закрепляясь тем сильнее, чем больше витков. Но дело в том, что металл не может деформироваться беспредельно. Если зубья инструмента врезаются слишком глубоко, они будут выдавливать лишнюю массу, образуя стружку. Если нарезать отверстие обычным закаленным болтом, стружка будет забивать только что нарезанную резьбу и инструмент придется постоянно выкручивать для прочистки отверстия. Метчик и плашка имеют специальные канавки для отвода стружки.

Очень важно понимать, что зубцы рабочей части не вырезают в металле канавки. Они их продавливают, выдавливая металл по обе стороны от себя. Удаление излишков производится выемкой между соседними зубцами: она придает пластичному металлу форму, а остатки отбрасывает в канавку для стружки.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Читать также: Как сделать метательный нож из дерева

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Таблица 2. Диаметры отверстий под дюймовые резьбы

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Ознакомиться с положениями ГОСТ, регламентирующими нарезание метрической резьбы, можно, скачав документ в формате pdf по ссылке ниже.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

До = Дм х 0,8, где:

До – это диаметр отверстия, которое надо выполнить с помощью сверла,

Дм – диаметр метчика, которым будет обрабатываться просверленный элемент.

Схема нарезания внутреней резьбы метчиком

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

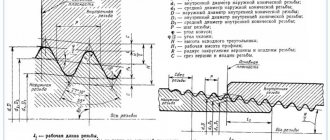

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

ПРИЛОЖЕНИЕ 2

МЕТОДИКА

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся:

сплавы магния по ГОСТ 804-93;

сплавы алюминиевые по ГОСТ 4784-97;

стали и сплавы высоколегированные, коррозионностойкие, жаростойкие, жаропрочные (на никелевой основе) по ГОСТ 5632-72, ГОСТ 20072-74.

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезание резьбы рассчитывается по формулам (1) . (4).

2.2. Номинальный (наименьший) диаметр отверстия d

0 ном определяют по формуле

где D

1 -номинальный внутренний диаметр резьбы гайки, мм;

EI – нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81, мм;

А

– величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия d

0 наиб определяют по формулам:

а) для конкретного материала

где EI + TD1 – верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81, мм;

А

– величина подъема витка, определяемая по табл. 1;

б) для группы материалов

где А

– наименьшее значение величины подъема витка для данного шага резьбы.

2.4. Допуск на диаметр отверстия D d

определяют по формуле

2.5. Пример расчета диаметра отверстия под резьбу М10 с полем допуска 6H (Р

= 1,5 мм;

D

1 = 8,376 мм; E I = 0; EI + TD1 = 0,300 мм) для группы материалов (наибольшее значение величины подъема витка

А

= 0,255, наименьшее значение величины подъема витка A = 0,110).

1. d

0 ном = 8,376 + 0 + 0,255 = 8,631 мм. Округляем до

d

0 ном = 8,63 мм.

2. d

наиб =8,376 + 0,300 + 0,110 = 8,786 мм. Округляем до

d

0 наиб = 8,79 мм.

3. D d

= 8,79 – 8,63 = 0,16 мм.

4. Диаметр отверстия 8,63 +0,16 мм.

2.6. Размеры и предельные отклонения диаметров отверстий для резьб с крупным шагом приведены в табл. 2, для резьб с мелким шагом – в табл. 3.

2.7. Рекомендуется производить уточнение предельных размеров диаметров отверстий на первых 3 – 5 изделиях партии в зависимости от механических свойств обрабатываемых материалов, плавки, термообработки и других технологических факторов.

2.8. Диаметры сверл под нарезание резьбы в материалах повышенной вязкости приведены в табл. 4.

Несмотря на то, что нарезание внутренней резьбы не относится к сложным технологическим операциям, существуют некоторые особенности подготовки к этой процедуре. Так, следует точно определить размеры подготовительного отверстия под нарезание резьбы, а также правильно подобрать инструмент, для чего используются специальные таблицы диаметров сверл под резьбу. Для каждого из типов резьбы необходимо использовать соответствующий инструмент и рассчитывать диаметр подготовительного отверстия.

Читать также: Установка накладных розеток на кухне

Диаметр резьбы и проходное отверстие должны соответствовать стандартам, иначе канавки выйдут слишком маленькие и резьбовое соединение будет ненадежным

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Читать также: Чем склеить очки из пластика

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Однозаходный способ

Однозаходное нарезание резьбы характерно для механизированных устройств. Метчик для однозаходного нарезания имеет одну широкую или три тонких канавки на хвостовике, а может не иметь их вовсе. Другие отличия машинных метчиков: короткая заходная часть, хвостовик тоньше номинального диаметра, профиль резьбы полный.

Одним заходом можно нарезать сквозную резьбу в тонких (2–4 мм) листовых материалах. Также машинные метчики весьма распространены для нарезки глухих отверстий. Если более точно — ими расширяют след от заходной части метчиков #1 и #2, добавляя к резьбе еще 1,5–2 витка. Если третий номер имеет длинную заходную часть, ее можно полностью срезать и использовать этот метчик только для полной нарезки резьбы в несквозных отверстиях.

С однозаходными метчиками работать не сложнее, чем с плашками. Есть сложность в задании правильного положения, но техника работы та же. К слову, большинство плашек также рассчитаны на однозаходную работу.