Виды сварочных материалов

Функции, которые выполняют сварочные материалы, следующие:

- Защита металла с помощью газа или шлака от вредоносного воздействия воздуха.

- Повышение стабильности пламени и всего процесса сварки.

- Измерение размеров формируемого сварочного шва.

- Формирование необходимой металлического состава сварочного шва по заданным свойствам.

- Чистка от примесей шва после сварки.

Виды сварочных материалов можно классифицировать по-разному. По своему составу их можно разделить на две большие группы: имеющие прямое отношение к сварке как химическому процессу и так называемые гаджеты, облегчающие работу сварщика на том или ином этапе.

По функциям сварочные материалы делятся следующим образом:

Электроды и прутки

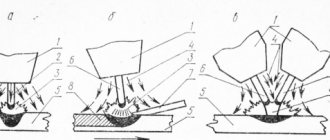

Электроды бывают плавящимися и неплавящимися. Плавящиеся, в свою очередь, различаются по типу покрытия: смешанному, кислому, основному, рутиловому и т.д. Присадочные прутки помещаются внутри сварного шва. Электроды предназначены для эффективной подачи электрического тока в зону плавления.

Сварочная проволока

Выпускается в трех вариантах: порошковая, активированная, сплошная.

Флюсовые смеси

Маркировка сварочной проволоки.

Подразделяются на теплопроводные и защитные. Предназначены для защиты процесса дуговой сварки. Содержат химические компоненты, которые защищают свариваемый металл от воздействия воздуха.

Инертные защитные и горючие газы

Используются для защиты дуги и для поддержки пламени. К инертным газам относятся аргон, гелий и их смеси в различных концентрациях. Углекислый газ и его смеси относятся в к активным видам газов, которые взаимодействуют с металлом или растворяются в нем.

Горючие газы используются в газовой резке и газовой сварке, это ацетилен, водород, кислород и различные смеси.

Подкладки, треугольники и пр.

Керамические подкладки бывают разной формы: округлыми, всепозиционными, для конкретных видов швов и т.д. Они облегчают рабочий процесс и способствуют формированию обратного валика в качественном шве.

Контроль технологического процесса сварки

Перед тем как приступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Несоблюдение порядка наложения швов может вызвать значительную деформацию изделия, трудно устранимую впоследствии.

Не менее важным является соблюдение режима сварки. Силу сварочного тока и напряжение на дуге контролируют по показаниям амперметра и вольтметра. Скорость сварки и скорость подачи электродной проволоки определяют по сменным шестерням и по положению регулятора скорости, а также непосредственными замерами.

При ручной дуговой сварке, кроме наблюдения за показаниями амперметра, проверяют технику наложения шва. Режим газовой сварки определяется номером применяемого наконечника.

После того, как закончена сварка изделия, сварные швы зачищают от шлака, наплывов, а поверхность узла – от брызг металла. Затем готовое изделие проходит ряд контрольных операций.

Контроль качества сварочных материалов

Качество шва зависит от многих факторов. Но самая высокая зависимость всегда от одного и того же фактора: качества расходных материалов. Это качество нужно постоянно контролировать с выполнением стандартов и правил контроля и, самое главное, хранения и употребления всех сварочных компонентов.

Расходные материалы для сварки в обязательном порядке должны иметь сертификаты с данными, соответствующими требованиям ГОСТов, технических паспортов и других технологических документов.

Самым первым и простым требованием является соблюдение маркировки упаковочных изделий в виде коробок, пачек, баллоном или паллет, на которых в обязательном порядке должны быть указаны главные паспортные данные.

Без такого рода данных вся партия расходных материалов должна быть проверена по всем установленным показателям с вскрытием упаковки, до конца которой использование этих изделий запрещается.

Вопрос, как и в каком объеме можно использовать расходники, которые имеют несоответствие, или упаковка которых повреждена, решается начальством в каждом индивидуальном случае.

Контроль заготовок для сварки

Перед поступлением на сборку проверяют чистоту поверхности металла, габаритные размеры заготовок, качество подготовки кромок и углы их скоса.

Дефекты заготовок под сварку в значительной степени сказываются на качестве и производительности сварочных работ. Например, увеличение угла скоса кромок приводит к увеличению количества наплавляемого металла, к увеличению времени сварки и к излишнему расходу электроэнергии и электродов. Кроме того, соединение после сварки будет сильнее деформироваться, так как чем больше наплавленного металла, тем больше его усадка при остывании. Предупреждение дефектов в заготовках избавит от лишней работы по их исправлению.

Контроль качества электродов

Электроды – самые «проверяемые» расходники. Их качество начинают контролировать еще на заводе. Повторный контроль проводится уже на участках со сваркой, иногда он называется входной контроль сварочных материалов.

Проверка покрытия

Первым делом проверяем покрытие, которое должно быть плотным. Электрод не должен осыпаться или разрушаться, если бросить его плашмя на стальную поверхность с высоты одного метра. Один метр – это для тонких электродов с диаметром 3 мм и меньше.

Для электродов посолиднее с диаметром больше трех миллиметров высота падения должна составлять ровно полметра. Если есть частичные откалывания обмазки, то они должны составлять в длине не более 20-ти мм.

Типы электродов для сварки различных металлов.

Важное требование к покрытию электродов – его влагостойкость и устойчивость к пребыванию в воде в течение суток.

Дефекты на поверхности электродов, которые допускаются при контроле их качества:

- шероховатости с глубиной не больше четверти толщины самого покрытия;

- вмятины с глубиной, не превышающей половины толщины покрытия и длиной не больше 12-ти мм, общее количество вмятин не должно быть больше трех;

- Поры глубиной не больше половины толщины покрытия, числом не больше трех на участке электрода длиной 100 мм.

- Трещины длиной не больше 12-ти мм и в количестве не больше двух.

Если процесс сварки проходит в экстремальных условиях типа высокого давления или мощной вибрации, контроль качества электродов можно ограничить проверкой сертификатов и выборочной проверкой состояния внешнего покрытия электродов.

Помимо данных параметров проводят проверку химических и технологических качеств наплавленного металла. Продвинутым вариантом такого контроля является специальный металлографический анализ. Его проводят в случаях возникновения дефектов в швах или в процессе плавления.

При проведении выборочного внешнего осмотра берут около 10 – 15 электродов из разных упаковок. При обнаружении какого-либо дефекта количество проверяемых экземпляров удваивается. Ну а если дефект обнаруживается во второй раз, составляется акт на выбраковку всей партии изделий.

Качество покрытия проверяют через его концентричность, которая должна соблюдаться вокруг стержня. Для такого контроля производят специальные надрезы по всей длине расходника, после чего измеряют толщину покрытия.

Существуют специальные таблицы со значениями допустимой разницы разных толщин покрытия в зависимости от диаметра электрода.

Свариваемость и механические свойства

Следующие параметры контроля электродов – свариваемость и механические свойства. Их проверяют с помощью периодических выборок из различных партий.

Технически это делается так: на стальных пластинах с толщиной 10 мм, причем сталь должна быть углеродистая или низколегированная, производят тестовую наплавку.

Контроль ферритов

Если проверяются электроды, дающие наплавку из высоколегированных железных сплавов, то контролируется так называемая ферритная фаза – содержание феррита на этом этапе. Для этого на пластину сплав от электрода наплавляется в 5- 6 слоев.

Пластина должна быть тоже из высоколегированного сплава. Феррит определяется магнитным ферритометром или в образцах из наплавки металлографией.

Межкристаллитная коррозия

Межкристаллитная коррозия – еще одни параметр контроля качества электродов. Эти действия подпадают под правила ГОСТа 6032-58.

Горячие трещины

ГОСТ для сварочных электродов. Все электроды и присадочные проволоки, предназначенные для работы с высоколегированными железными сплавами, проверяют на склонность к формированию горячих трещин. Такой контроль производится на специальных образцах с наплавкой в шесть слоев.

Такие образцы выполняются из того же материала, что и расходники из проверяемой партии.

Наплавку в шесть слоев проводят в нижнем положении, каждый слой добавляется только после остывания предшествующих слоев до температуры 20 — 25°С. Когда все слои будут готовы и остынут, удаляется шлак.

Образец ломается по сварочному шву, возможные трещины проверяются визуально. Затем образец режется на части и готовятся макрошлифы для травления в соляной кислоте. После промывки и просушки из проверяют через лупу.

Расходники, прошедшие проверку, помещаются в сухое помещение. Перед работой их необходимо прокалить при температуре 180°С в течение 2 – 3 часов. Просушку следует проводить в сушильной печи и ни в коем случае не на газовых горелках.

Металлографические исследования

Посредством металлографического анализа проверяют качество структуры металла сварного соединения. В зависимости от того, с каким увеличением рассматривают зерно металла, различают макроструктуру и микроструктуру.

Над макроструктурой понимают структуру металла сварного соединения, рассматриваемую или в натуральную величину или через лупу. Макроструктуру исследуют на шлифах, травленных специальными реактивами. После травления на макрошлифе можно обнаружить скопления серы и фосфора по границам кристаллов. Скопление серы выявляют следующим образом : на макрошлиф накладывают засвеченный листок фотобумаги, смоченной 15% раствором серной кислоты. В тех случаях, где бумага соприкасалась с сернистыми включениями, на ней остаются коричневые пятна. Макроструктуру исследуют не только на специально обработанных шлифах, но и по излому образцов после их механических испытаний.

Макрошлиф или излом сварного соединения исследуют тогда, когда программой испытания предусмотрено изготовление контрольных образцов.

Макроконтроль сварного соединения можно осуществлять также с помощью сверления. В этом случае определенное место шва сверлят так, чтобы образовавшееся углубление вскрыло вершину шва. Засверленное место шлифуют наждачной бумагой, затем травят реактивом, рассматривают через лупу и в случае отсутствия дефектов снова заваривают.

В отличие от макроскопического исследования, которое дает представление о металла шва в целом, при микроскопическом исследовании изучают отдельные участки сварного соединения. Микроисследование проводят при помощи микроскопа с увеличением в 100-500 раз. Микроисследование позволяет выявить дефекты структуры, микротрещины и др.

Контроль качества флюсов

Требования и технология проверки флюсовых смесей изложены в ГОСТе 9087-59. Общее качество проверяется в соответствии с заводским сертификатом, в котором изложены данные о химическом составе смеси. Проверка в принципе простая: это сварка с проверяемым флюсом.

Если в сварочных швах, полученных под данным флюсом, обнаружены дефекты в виде трещин или пор, проводится более глубока проверка смеси: гомогенность гранул, масса, процент влажности, загрязненность и пр. Влажность должна быть не выше 0,1%.

Следующие этап – наплавка шва на образце под флюсом с последующим исследованием наличия серы и углерода. Для этого из верхнего слоя наплавки берется проба для химического анализа.

При наличии значительных дефектов флюс отправляется на прокаливание с последующей перепроверкой или полностью выбраковывается с составлением акта.

https://youtu.be/rMF3I_u3zjw

Капиллярный контроль сварных швов

Качество сварки может проверяться при помощи капиллярного метода, который основан на свойстве жидкости проникать в мельчайшие раковины и трещины. Особенностью данного метода является то, что он позволяет выявить скрытые дефекты, которые трудно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно применять сложное, дорогостоящее оборудование.

При использовании данного метода используются специальные вещества, которые имеют небольшое поверхностное натяжение — пенетранты. Они способны легко проникать даже в небольшие щели, при этом визуально они видны. Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Существует множество рецептов пенетрант. В основном они изготавливаются на основе воды, керосина или другой жидкости с небольшим поверхностным натяжением. Этот метод проверки сварных соединений по праву считается одним из самых практичных и эффективных.

Контроль качества защитных газов

Главное в контроле газов — проверка состояния баллонов, в которых он поставляется.

Баллоны в обязательном порядке имеют заводские сертификаты с ГОСТом, где указываются следующие параметры:

- название газа;

- состав химических примесей в процентных долях;

- влажность;

- дата выпуска.

Если сертификаты имеются, и они соответствуют всем требованиям, то проверка газов не проводится. Специальный контроль с глубокой проверкой может проводиться при наличии серьезных дефектов в сварочных швах.

Метод пневматической проверки

Пневматический контроль герметичности выполняется с помощью сжатого воздуха. Он применяется для контроля сварных швов трубопроводов, которые работают под высоким давлением. Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Если речь идет о крупногабаритном изделии, которое невозможно поместить в ванную с водой, то его покрывают специальным пенным раствором, после чего внутрь подается сжатый газ, который будет свидетельствовать о дефекте наличием на поверхности пузырьков.

Контроль сварочной и наплавочной проволоки

Пример сертификата соответствия сварочных материалов.

Как и любой другой контроль качества сварочных материалов, проверка начинается с сертификатов от производителя с определением веса и состава расходника, марки изделия, ее диаметр, номер плавки металла, химические компоненты по процентному содержанию.

Проволока для сварки продается в специальных бухтах, каждая из которых обязательно содержит специальный металлический жетон с выбитыми данными из сертификата.

ГОСТы различаются и зависят от металла, из которого сделан расходник:

- стальная сварочная проволока – это ГОСТ 2246-70;

- стальная наплавочная проволока – ГОСТ 10543-63;

- проволока из алюминия и его сплавов – ГОСТ 7871-63.

Проверяется наличие загрязнений, следов масла или окислов. Если нужно, проволоку чистят либо механически, либо химически.

Глубока проверка проводится, как и с другими расходниками, если обнаружены трещины или другие серьезные дефекты в наплавленном металле. В этом случае с помощью проверяемой проволоки проводят сварку пластин толщиной в 10 мм или труб с толщиной не меньше 8 мм.

Затем сваренные пластины или трубы разрезаются на образцы для дальнейших испытаний в виде механического растяжения и углового загиба.

Если у проволоки нет сертификата, она проверяется на химических состав и свариваемость.

Химический метод контроля

Химический метод используется для контроля качества герметичности сварных швов трубопроводов и элементов гидравлических систем. Он базируется на свойствах индикаторного вещества изменять свой цвет за счет химического воздействия с контрольным веществом.

Поверхность шва зачищается, на нее наносится фенолфталеиновый раствор. Обработанное место накрывается тканью, пропитанной азотнокислым серебром. Таким образом, можно определить наличие локальных течей, так как в этих местах фенолфталеин приобретает красный цвет, а серебро – серебристо-черный.

Такой метод проверки качества сварных швов достаточно прост. Для контроля не задействуется дорогостоящее оборудование, не требуются специальные знания и навыки персонала. Но у него имеется чувствительность из-за неустойчивости индикаторных пятен.

Прихватки в сварке

Прихватки в сварке можно отнести к вспомогательным приспособлениям временного характера. Это специальные короткие швы, которые расположены по своим правилам и нормам.

Правила выполнения прихваток.

Главная функция прихваток – удержание деталей от смещения с помощью фиксации, уменьшение зазоров между свариваемыми заготовками, снижение возможных деформаций и повышение прочность всей сварной конструкции.

Чаще всего сварка прихватками производится точечным методом со специальными зажимами. Зажимы – отличные помощники в сборке конструкции. Это можно делать как вручную, так и автоматически. Чем сложнее сварочный узел, тем должна быть выше автоматизация его сборки.

Требования к прихваткам:

- Длина прихваток должна быть не больше 20-ти мм, что же касается толщины, то они должны быть ровно в два раза меньше, чем сам сварочный шов.

- Состав электродов прихваток должен полностью соответствовать марке электродов, используемых для дальнейшей сварки.

- Параметры сварочного тока для полного провара мест для захваток должны соответствовать нормам и быть выше на 20%, чем его значение при дальнейшей сварке.

- Локализация прихваток всегда проходит там, где есть риск деформации и где будет максимальное напряжение. Их никогда не размещают в местах пересечения основных швов.

- К моменту основной сварки прихватки должны быть без шлака и капель металла, чтобы участок с их расположением был по возможности ровным.

Радиационный контроль сварных соединений

В радиационный методе выявления внутренних дефектов используют гамма-лучи, которые возникают при самопроизвольном распаде элементов радия или урана. Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Большая Энциклопедия Нефти и Газа

Cтраница 1

Контроль качества сварочных материалов состоит из проверки сертификатов или этикеток с указанием основных паспортных данных на каждую партию сварочной проволоки ( прутков), флюсов, баллонов с газом перед началом сварки: При отсутствии сертификатов производится проверка сварочных материалов по всем требуемым показателям и возможность их применения решается службой главного сварщижа организации. [1]

Работники этих лабораторий осуществляют контроль качества сварочных материалов, проверяют квалификацию сварщиков, включая механические испытания образцов, внешний осмотр и дефектоскопию сварных соединений. [2]

Хранение, подготовка и контроль качества сварочных материалов должны осуществляться в соответствии с требованиями нормативно-технической документации. [3]

Хранение, подготовка и контроль качества сварочных материалов должны осуществляться в соответствии с требованиями нормативно-технической документации. [4]

Твердость наплавленного металла при контроле качества сварочных материалов измеряют в соответствии с позицией VII черт. [5]

Для всех видов конструкций и сооружений обязательным является контроль качества сварочных материалов, квалификации сварщиков, процесса сварки и наружный осмотр готовых швов. [6]

Для всех видов конструкций и сооружений обязательным является контроль качества сварочных материалов, квалификации сварщиков и контроль режимов сварки. [7]

Для всех видов конструкций и сооружений обязательным является контроль качества сварочных материалов, режимов сварки и квалификации сварщиков. [8]

Предварительный и текущий пооперационный контроль состоит из следующих операций: контроля качества основного металла, контроля качества сварочных материалов, контроля качества заготовок и их оборки под сварку, контроля сварочного оборудования. [9]

Эти испытания требуют разрушения образцов и поэтому осуществляются выборочно. Подобные испытания используют для контроля качества сварочных материалов ( электродов, проволоки и флюса); для выборочной проверки механических свойств сварных соединений, выполненных прессовыми методами сварки. [10]

Страницы: 1

www.ngpedia.ru