22.07.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Каковы основные преимущества и недостатки дуговой сварки

- Какими преимуществами и недостатками обладают разные приемы дуговой сварки

- Как минимизировать недостатки дуговой сварки

Одним из широко распространенных методов соединения металлических поверхностей является дуговая сварка. Суть данной технологии заключается в том, что тепловая энергия, необходимая для плавки соединяемых кромок металлических поверхностей с помощью электрода, получается посредством воздействия постоянного или высокочастотного тока. Остановимся более подробно на том, какие есть преимущества и недостатки дуговой сварки.

Что такое дуговая сварка?

Электрическая дуга (другие названия — «дуговой разряд», «вольтова дуга») — устойчивый разряд электричества в газе (воздухе). Напряжение между электродом и заготовкой — 15-20 В, плотность тока в канале — 100-1000 А/мм2, температура — 6000-25000 К.

Большое количество теплоты, выделяющейся в зоне горения дуги, высокая температура, превышающая точку плавления всех известных металлов, обусловили широкое распространение дуговой сварки.

Свойства газового разряда зависят от параметров электрической цепи, материала электрода, соединяемых деталей, защитной среды. Для классификации видов дуговой сварки используют несколько признаков.

Принцип действия

В рамках данного метода на заготовки через стержень подается ток, который формирует сварочную дугу. Последняя представляет собой концентрированную лучистую энергию, которая нагревает металл до температуры плавления. Благодаря тому что ток подается строго в определенную точку, остальные части заготовки при данной схеме дуговой сварки не повреждаются.

Шов между металлическими изделиями образуется во время кристаллизации материала, который запускается сразу после того, прекращается нагрев. То есть данный процесс запускается во время остывания обрабатываемой зоны, в том числе и за счет принудительного охлаждения. В связи с этим соединению необходимо определенное время для набора прочности, определяемое скоростью остывания.

Типы дуговой сварки

По способу действия дуги на деталь различают:

- Зависимую сварку — ток проходит через изделие;

- Независимую сварку — ток через заготовку не проходит, нагрев осуществляется за счет дуги между электродами; возможно одновременное использование разряда обоих видов.

По характеру влияния электрода дуговая сварка бывает:

- С использованием плавящихся электродов; материал электрода не только проводит ток, а плавится, смешивается с металлом заготовок, образует сварной шов;

- С использованием неплавящихся электродов; материал электродов — тугоплавкий металл (вольфрам), уголь; неплавящийся электрод только поддерживает дугу.

В процессе сварки кислород воздуха активно взаимодействует с нагретым металлом. По способу защиты сварочной зоны различают:

- Открытую дугу — защита отсутствует;

- Закрытую — используют флюс (стекловидный, порошкообразный);

- Защищенную — зона контакта окружена шлаком, флюсом, инертным газом.

В классификации используют другие признаки: вид механизации — ручная, полуавтоматическая, автоматизированная сварка; вид тока — сварка постоянным током, переменным током, импульсная сварка.

В каждом виде сварке выделяют подвиды в зависимости от применяемых материалов, особенностей технологического процесса.

Основные плюсы и минусы сварки в защитных газах

Специфическая среда оказывает значительное влияние на конечный результат работ. Так, свойства дуги и характеристики шва будут заметно отличаться от аналогичных показателей электрической сварки. При этом большую роль играет тип используемого газа.

Например, аргон позволяет создать фигурный шов за счет мягкости дуги. А гелий применяют тогда, когда необходимо, чтобы место сварки было практически незаметно, а также при обработке тонких листов металла. Однако гелий расходуется менее эффективно из-за своего низкого веса.

Когда необходимо соблюсти баланс между экономичностью и незаметностью шва, применяют углекислый газ. Он, к слову, является практически универсальным. С его помощью можно произвести сварку изделий из практически любых сплавов.

Стоит заметить, что тип газа не оказывает никакого влияния на выбор электрода. Он может быть как плавящимся, так и нет. Однако из-за высокой степени опасности газов следует не забывать о повышенной осторожности во время процесса сварки.

Итак, общие преимущества данной технологии:

- высокое качество швов;

- универсальность в плане обрабатываемых материалов и их толщины;

- независимость результата от пространственного положения;

- визуальный контроль шва во время его образования;

- нет необходимости засыпать и убирать флюс, шлак;

- оперативность;

- возможность автоматизации;

- дешевизна.

Существуют и недостатки сварки в защитных газах. Так, к ним стоит отнести наличие световой и тепловой радиации дуги. От данных негативных факторов следует надежно защищать оператора, что требуется дополнительных финансовых затрат. А вот ремонт таких сварочных аппаратов в целом ничем не отличается от других.

теперь является авторизованным Сервисным Центром компании LEEK. Мы ремонтируем стабилизаторы напряжения любой модели по гарантии и на платной основе.

Скоро наша откроет сервисный центр в Санкт-Петербурге!

Уважаемые клиенты! Вот мы и перешли отметку в 40000 заказ. За более чем 6.5 лет каждодневной работы, мы отремонтировали в общей сложности около 40 000 единиц сварочного оборудования различных типов и производителей. Мы благодарны Вам за выбор нашей . Каждый день мы плодотворно трудимся, чтобы оказать Вам услуги максимально качественно и быстро. Бывают у нас и ошибки, но мы всегда стараемся идти на встречу клиенту.

Источник: welding-zone.ru

Преимущества ручной дуговой сварки

Популярность соединения металлических заготовок с помощью электросварки обусловлена рядом факторов. Среди них:

- Простота технологии, доступность в бытовых условиях, минимальные начальные навыки, понятия;

- Наличие несложных, дешевых аппаратов для ручной сварки; они имеют небольшую массу, компактные, надежные; обеспечивают регулировку тока, защиту от короткого замыкания, удобство работы; соответствуют требованиям техники безопасности;

- В большинстве случаев нет необходимости дополнительно окружать зону дуги инертным газом, флюсом; эту функцию выполняет обмазка электродов;

- Возможность работы в бытовых, полевых условиях: в подвале, цеху, на улице, под солнцем, на ветру;

- Широкий круг свариваемых металлов: чугун, сталь (углеродистая, легированная), медь, сплавы алюминия;

- Максимальная толщина заготовок — до 30 мм.

Действие режима сварки на шов

Что касается размеров получаемого сварочного шва, то они не зависят от таких особенностей, как тип:

- угловой.

- стыковой.

- прочий.

Главная характеристика самого шва — коэффициент его формы при проваре. Речь идёт об отношении ширины шва к глубине. В моделях ручного типа присутствует возможность изменения данного показателя в широком диапазоне. Если уменьшить ширину сварного шва, этот коэффициент существенно поменяется. В свою очередь, рост глубины проплава уменьшает ширину, или наоборот.

Важным параметром сварки является сила тока, т. к. её увеличение повышает глубину проплава, а уменьшение — понижает. Вы должны понимать, что плотные металлические заготовки дают большие показатели при конкретном уровне тока, но ширина самого сварного шва остаётся прежней. Также особое влияние приписывается роду тока. Использование технологий с постоянным электрическим током сужает шов. Это по-особому заметно при эксплуатации высоких значений напряжения (от 30 В). Упоминается, что ручные сварочные аппараты нуждаются в электродах с разным диаметром.

Чем меньше таких элементов используется, тем ниже подвижность горящей дуги, что повышает глубину проплава, но сокращает ширину шва. По этой причине любое уменьшение поперечника электрода приводит к расширению глубины сварочного шва.

Ещё одним важным параметром является напряжение дуги. И хоть оно не влияет на глубину проплава, ширина сварочного шва существенно меняется.

По мере роста напряжения общая ширина сварочного шва растёт. Если показатель снижается, ширина уменьшается. Подобный подход нашёл своё применение в автоматизированных решениях, где необходимо изменять ширину шва в процессе наплавки. Правда, при ручной сварке уровень напряжения меняется не слишком сильно и варьируется в диапазоне 18−22 В. В таком случае ширина сварочного шва практически не меняется. Для изучения базовых тонкостей и принципа технологии необходимо приложить немало усилий.

Недостатки ручной дуговой сварки

Среди отрицательных свойств следующие:

- Постоянные остановки в процессе работы из-за необходимости менять электрод; ухудшается внешний вид, качество шва;

- На поверхности шва образуется шлак; застывшую корку необходимо удалять, иногда — обработать шов абразивным инструментом;

- Наблюдается перерасход электродов, так как замену производят при остаточной длине 5 см;

- Низкая производительность, невысокий КПД;

- Качество ручного сварного шва ниже качества шва, произведенного автоматически; оно сильно зависит от опыта, квалификации сварщика;

- Использование угольного электрода не позволяет соединять металлы с низкой температурой плавления (олово, цинк, сплавы на их основе);

- Ручная сварка не предназначена для соединения металлов, содержащих активные химические добавки (титан, тантал);

- Ток проходит по всей длине электрода; при большой интенсивности (резка тонким электродом) он раскаляется, обмазка трескается, разрушается.

Дуга электрической сварки

После тщательного изучения плюсов и минусов ручного сварочного оборудования можно перейти к осмотру электрических приборов. Перед тем как возбудить дугу, сварщик касается кончиком электрода металлической заготовки, отводя её кончик на 3 миллиметра. Таким образом, начинается вспыхивание дуги, равноудаленная длина которой поддерживается с помощью постепенного опускания самого электрода в меру его плавления. Важно успеть закрыть лицо щитком перед формированием дуги. Другой способ зажигания дуги заключается в проведении кончиком электрода по поверхности заготовки, после чего необходимо увести его на короткое расстояние.

Дугу поддерживают как можно короче. Известно, что короткие дуги уменьшают количество мелких капель, к тому же в таком случае плавление электрода осуществляется в свободном темпе, обеспечивая ровный пучок искр. В таком случае глубина проплавления становится максимально большой.

Если ручной станок не способен выдавать конкретную глубину, то электрод начинает плавиться и окисляться, что приводит к его разгибанию. Из-за этого шов получается неровным и содержит в себе большое количество оксидов.

Вы должны понимать, что длина дуги контролируется с помощью звука, который появляется при горении. Электрическая дуга с определенной длиной издаёт равномерный звук на одном тоне. Если эта деталь слишком длинная, тон становится по-особому резким, а иногда он сопровождается громкими хлопками. Если по каким-либо причинам происходит обрыв дуги, её необходимо повторно возбудить, тщательно заварив провал в месте обрыва. Затем можно продолжить сварку шва.

Если необходимо сварить самые важные места, которые будут подвергаться определенной «усталости» и переменным нагрузкам, дугу зажигают исключительно вне зоны самого шва. Если не соблюдать такую рекомендацию, не исключается образование «ожога» поверхности, что приведет к дальнейшему разрушению этой зоны.

Уровень квалификации и опытность сварщика отыгрывают значительную роль в том, насколько умело происходит зажигание и последующее контролирование длины дуги.

Ведь чем успешнее поддерживается длина, тем выше получается качество швов, а соответственно — прочность самого соединения. Важно научиться правильно манипулировать электродом, перемещая его по линии накладываемого шва для придачи определенной формы.

Как выбрать сварочный аппарат

Выбор сварочного оборудования полностью определяется целями, условиями использования. Для бытовых нужд, изготовления несложных конструкций, ремонта сельскохозяйственной техники вполне достаточно недорогого аппарата средней мощности.

Легкие, производительные инверторы вытеснили громоздкие, тяжелые сварочные трансформаторы.

При выборе конкретной модели обращают внимание на следующие характеристики:

- Мощность прибора; максимальная величина не имеет большого значения, так как толщина заготовок неи превышает 5 мм; нижний предел должен быть как можно меньше; он позволяет сваривать очень тонкую жесть;

- По функциональным возможностям полуавтоматы, аппараты два в одном примерно одинаковы;

- Лучше выбрать модель известного бренда; изделие стоит дороже, но оно надежнее, качественнее; известные производители обеспечивают обслуживание, ремонт;

- Качество соединения зависит от опыта, умения сварщика, а не от стоимости оборудования; покупать самый дорогой аппарат точно не следует.

Источники питания

Для сварки РДС используются следующие источники питания:

- Трансформатор. Редко используемый источник питания для ручной дуговой сварки покрытыми электродами. Для работы с трансформатором необходим многолетний опыт, так как это устройство характеризуется существенным недостатком — непостоянное напряжение.

- Выпрямители. От трансформатора отличается только рядом конструктивных деталей, благодаря которым образуется постоянный ток.

- Инверторы. Устройства создают переменный ток со стабильным напряжением. Этот тип электросварочного оборудования применяется для соединения металлов ручным методом. Инверторы дополняются защитой от прилипания электродов и системой стабилизации дуги.

- Полуавтоматы. Данный тип оборудования представлен в виде инверторов, которые дополняются устройством подачи проволоки.

Тип сварочного оборудования подбирается с учетом поставленных задач.

Подробно про виды сварочных аппаратов читайте в нашей статье.

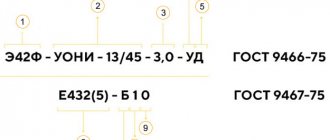

Маркировка электродов

На качество сварных швов, прочность соединения решающим образом влияет правильный подбор электродов. Описание, характеристики, маркировку производитель указывает на упаковке. Из размещенной информации можно узнать, какие металлы соединяют данными электродами, предпочтительное пространственное расположение, диаметр стержней, состав обмазки.

Маркировка располагается после названия, марки в виде последовательности букв, цифр. Первая буква указывает на назначение электродов:

- У — для соединения деталей из среднеуглеродистой стали с низким содержанием легирующих добавок;

- Т — для сварки теплоустойчивой легированной стали;

- Н — для наплавки;

- А — для сварки пластических металлических составов.

Вторая буква указывает на толщину покрытия: М — тонкий слой, С — толщина слоя средняя, Д — толстый слой, Г — очень толстое покрытие. Третья буква — тип стержня; для плавящихся электродов используют букву Е.

Цифры после первых трех букв указывают на механические свойства соединения: предел прочности под нагрузкой растяжением, относительное удлинение. Они важны для специалистов, выполняющих ответственные соединения.

На свойства обмазки указывают следующие буквы:

- А — кислое покрытие;

- Б — основное (щелочное) покрытие (УОНИ-13/45);

- Ц — целлюлозный слой покрытия;

- Р — рутиловое (АНО-4).

Последние цифры маркировки указывают на предпочтительное пространственное положение электродов в процессе сварки, характеристики сварочного тока.

Область сварочной дуги

При сварке электродуговой любого типа (РД или РДС) между электродом и металлической поверхностью формируются 3 зоны:

- катодная — располагается между столбом дуги и поверхностью стержня;

- столб дуги — находится между катодом и анодом;

- анодная — эта зона представлена в виде анодного пятна и приэлектрической части, в которой ток формируется за счет потока электронов, исходящих из столба дуги.

Нагревание катода при такой схеме электросварки происходит путем бомбардировки электронов.

У некоторых металлов есть свои особенности и их сварку нужно выполнять по специальной технологии. К таким металлам относится алюминий, а как выполняется сварка алюминия вы можете подробно прочитать в нашей статье.

Фото дуговой сварки

Плюсы

Главный аргумент, который понятен даже человеку, совершенно не разбирающемуся в сварках — это то, что люди до сих пор не придумали чего-то такого, что однозначно вытеснило дуговую сварку (ММА) с рынка. А ведь технология действительно появилась на свет еще в позапрошлом веке! Следовательно, это действительно хорошая вещь, и основные ее преимущества таковы:

- Высокая практичность. Благодаря сменным электродам варить при помощи дуговой сварки (ММА) можно любые сорта стали, что очень выгодно и удобно. Например, сварочные аппараты Telwin работают со стальными, целлюлозными, алюминиевыми, чугунными, щелочными, рутиловами электродами и электродами из нержавеющей стали. А также могут работать как с переменным, так и с постоянным током, что делает их практически универсальными в сварочном деле.

- Высокая экономичность. Подобная аппаратура, наверное, наиболее дешева в эксплуатации — она не потребляет ни слишком много электричества, ни значительного количества расходников.

- Отсутствие газовых баллонов. По сравнению со сварочными полуавтоматами это очень удобно, потому что не требуется покупать и транспортировать дорогие и тяжелые баллоны, которые, помимо прочего, еще и взрывоопасны.

- Сварка во всех положениях. При использовании дуговой сварки (ММА) нет такой проблемы, когда необходимо перевернуть свариваемые детали и закрепить их под особым углом, нужным аппарату — такая конструкция работает в любом положении, а значит, применима в любых ситуациях.

- Компактность и малый вес — в случае сварочных инверторов. Сварочный инвертор можно повесить на плечо и забраться с ним туда, куда с большим аппаратом залезть невозможно, даже в удаленные уголки стройки. Например, сварочные инверторы ММА ЗУБР имеют вес от 5 кг и оснащены удобной рукояткой и ремнем для переноски.

- Доступность освоения. Благодаря многочисленным фишкам, которые придумывают производители, легко начать работать с дуговой сваркой могут даже новички, не опытные в этом деле. Например, одна из проблем, с которой встречается начинающий сварщик — розжиг дуги. Для решения этой проблемы сварочные аппараты Blue Weld обладают функцией быстрого старта — Hot Start. Для решения проблемы с залипанием дуги — сварочные аппараты Fubag оснащены фунцией антизалипания — Antistick — когда при соприкосновении электрода с металлом умная электроника прекращает подачу сварочного тока и делает залипание невозможным. А чтобы избежать даже возникновения возможности залипания, аппараты дуговой сварки Ресанта оборудованы функцией форсажа дуги — Arc Force, когда инвертор на очень короткий промежуток времени увеличивает величину сварочного тока, что резко снижает вероятность залипания электрода. На самом деле, подобными функциями свои аппараты оснащают многие производители, нужно только внимательно изучить характеристики аппарата или проконсультироваться у продавца.

Выглядит отлично, и все же за что-то такую технику критикуют. За что же?

Сферы и особенности применения

Ручной электродуговой способ преимущественно находит применение для следующих видов деятельности:

- Соединение деталей и арматурных сеток.

- Строительство прочных арматурных каркасов и сеток.

- Соединение стержней и монтаж железобетонных конструкций.

- Подготовка арматуры, если нет специальной стыковочной аппаратуры.

Сварка полуавтоматом применяется:

- В машиностроении, авиационной, нефтеперерабатывающей промышленностях.

- Для соединения цветных металлов.

- При работе с металлами, обладающими высокой температурой плавления.

- При производстве труб как с прямыми, так и спиральными швами.

- Для соединения высоколегированных сплавов по типу нержавеющих сталей.

Чаще всего полуавтомат применяют при необходимости сварки черной стали и алюминия. В качестве защитной струи используется углекислый газ, так как он достаточно дешевый. Также можно применять гелий и аргон.

Для чего применяется электродуговая сварка?

Особенности технологии и работы оборудования позволяют эффективно и качественно выполнять такие процессы:

- Надежное и долговечное соединение деталей, которые изготовлены из одного вида металла или подобных по характеристикам металлических сплавов. Основная задача применения электродуговой сварки в таком случае – скрепить два элемента конструкции между собой для создания единой поверхности или придания частям определенной формы.

- Создание наплавок на поверхности деталей – такие процессы необходимы для усиления несущих элементов конструкций или повышения уровня мощности и выносливости путем создания специальных ребер жесткости из нанесенного расплавленного металла.

- Восстановление целостности и правильного состояния компонентов – поверхность детали, на которой появились трещины, сколы, углубления и другие дефекты.

- Если использовать оборудование на некотором расстоянии от обрабатываемой поверхности, то сварочный аппарат может выполнять функции резака.

Несмотря на указанные недостатки техники, она активно применяется для ремонта и производства деталей в различных сферах промышленности, производства и ведения домашнего хозяйства.