Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

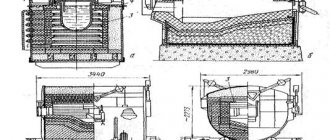

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

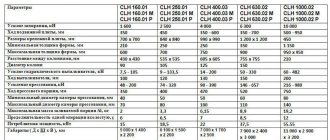

Режимы работы оборудования при газоплазменном напылении

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10 -2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определения Вакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Вопросы эффективной защиты и декоративного оформления поверхностей изделий из различных материалов являются достаточно актуальными как для производственников, так и для многих домашних мастеров. Эффективно решить такие задачи позволяет химическая металлизация, которую можно выполнить и своими руками.

Читать также: 7805 Datasheet на русском аналог

Технология химической металлизации может использоваться практически на любых жестких поверхностях

Применяемое оборудование

Чаще всего для напыления используются аппараты, снабженные сверхзвуковым соплом. Также применяется небольшой по размерам электрический нагреватель, работающий на подачу сжатого воздуха. Особенностью последней модели является возможность доведения температуры до 600 °С. До недавнего времени применение стандартных устройств, напоминающих по принципу действия пневматические пистолеты, осложнялось тем, что частицы изнашивали насадки инструмента.

Современное оборудование, благодаря которому осуществляется напыление металлов, использует принцип пульверизатора. Это значит, что в момент прохождения рабочей газовой среды по каналу подачи струи скорость потока увеличивается по мере сужения трубы. Вместе с этим падает и статическое давление.

Такой принцип работы сокращает износы и увеличивает рабочий срок аппаратов.

Виды металлизации

Металлизация изделий, как понятно из названия данного процесса, заключается в том, что на их поверхность наносится тонкий металлический слой. Подвергаться такой обработке может не только металл, но также пластик, древесина, стекло и другие материалы. Наиболее популярными и известными видами такого процесса являются металлизация хромом (хромирование), покрытие поверхности изделия слоем цинка (цинкование), менее известным – алитирование, в процессе которого на поверхность наносится слой алюминия.

Химическая металлизация. Рама для зеркала

В зависимости от того, какое оборудование и какая технология используются для металлизации, данная обработка подразделяется на различные виды. Так, на сегодняшний день хорошо отработаны и активно применяются следующие способы нанесения металлического покрытия:

- гальваническая металлизация, выполняемая в ваннах со специальным электролитом;

- электродуговая металлизация, при которой покрытие на обрабатываемую поверхность наносится посредством электродугового плавления металлического электрода и последующего распыления расплавленного металла при помощи струи сжатого воздуха;

- газоплазменное напыление, при которой, как и при осуществлении дуговой технологии, металл наносится на поверхность изделия в расплавленном мелкодисперсном состоянии (как и электродуговая металлизация, газоплазменное напыление является достаточно сложным технологическим процессом, поэтому их применяют преимущественно в производственных условиях);

- плакирование – нанесение на поверхность слоя металла и его последующая горячая прокатка;

- диффузионная металлизация, суть которой заключается в том, что атомы наносимого металла под воздействием высокой температуры проникают в поверхностный слой обрабатываемого изделия;

- горячая металлизация – формирование покрытия при погружении изделия в ванну с расплавленным металлом;

- химическая металлизация.

На последней технологии стоит остановиться подробнее, так как она оптимально подходит для того, чтобы наносить металлические покрытия на различные изделия своими руками в домашних условиях.

Метод газопламенной обработки

Если в предыдущей технологии предусматривается тщательная подготовка основы, которая должна подвергаться покрытию, то в данном случае особое внимание уделяется частицам металлизации. Современное газопламенное напыление может выполняться с помощью полимерного порошка, проволочного или шнурового материала. Данная масса направляется в пламя кислородно-пропановой или ацетиленокислородной горелки, в которой происходит расплавление и перенос на напыляемую основу сжатым воздухом.

Далее состав остывает, формируя готовое к применению покрытие.

При помощи данной методики можно наделять материалы антикоррозийной стойкостью и механической прочностью. Активным материалом можно обрабатывать алюминиевые, никелевые, цинковые, железные и медные сплавы. В частности, газопламенное напыление используют для повышения эксплуатационных качеств подшипников скольжения, изоляционных покрытий, электротехнических деталей и т. д. Кроме этого, технология используется в интерьерном и архитектурном дизайне для обеспечения конструкций декоративными свойствами.

Технологические особенности химической металлизации

Химическая металлизация может проводиться с различными целями, основной из которых является улучшение декоративных характеристик обрабатываемого изделия. Кроме того, полученное методом химической металлизации покрытие позволяет скрыть такие дефекты обрабатываемой поверхности, как мелкие поры и микротрещины. В отдельных случаях данную технологию используют для того, чтобы выполнить восстановление поверхности.

Если обобщить цели применения данного метода обработки, то все они заключаются в том, чтобы улучшить характеристики материала, из которого изготовлено изделие. К таким характеристикам, в частности, относятся:

- декоративные свойства;

- коррозионная устойчивость;

- твердость;

- износоустойчивость и др.

При этом, нанося на поверхность металлический слой химическим способом, можно получить покрытие с требуемыми характеристиками.

Процесс химической металлизации разделяется на несколько этапов, легко осуществимых на любом лакокрасочном производстве

Основная задача, которую необходимо решить при выполнении хим металлизации, – это обеспечить оптимальные условия для протекания окислительно-восстановительных реакций. При обеспечении таких условий из состава химического вещества происходит вылет атомов, окислительно-восстановительный потенциал которых находится на более высоком уровне. Конечно, такой процесс сложно проконтролировать визуально, но его результат – изменение цвета обрабатываемой поверхности – будет заметен сразу.

Сама технология выполнения металлизации химическим способом заключается в следующем: на изделие наносятся специальные химические реагенты, которые начинают вступать между собой в реакции. В результате на обрабатываемой поверхности формируется тонкий слой металла. Металлическое покрытие, полученное химическим способом, может быть выполнено не только в определенном цвете, но и иметь несколько оттенков с плавными переходами между ними. Известный многим специалистам и домашним мастерам метод каталитического хромирования изделий, к слову, также выполняется по технологии химической металлизации.

Если наблюдать за выполнением химической металлизации на видео, можно обратить внимание на то, что данный метод не отличается сложностью. Со стороны данный способ нанесения металлического покрытия напоминает простую покраску поверхности.

Предприятия в Московской области

Московская обл., г. Сергиев Посад, пр. Красной Армии, д. 212В, корп. 8

Стаж (лет): 11

Сотрудников:

20

Площадь (м²):

1400

Станков:

30

Долбёжная обработка Заточка инструмента Зенкерование отверстий Зубодолбёжная обработка Зубофрезерная обработка Зубошлифовальные работы Координатно-расточные работы Накатка резьбы Нарезание резьбы Плоскошлифовальные работы Развертывание отверстий Слесарные работы Токарно-автоматные работы Электроэрозионная обработка Закалка ТВЧ Объёмная закалка Алитирование Анодирование Газодинамическое напыление Оксидирование Цементация Лазерная резка Плазменная резка Газовая сварка Газопрессовая сварка Диффузионная сварка Дугопрессовая сварка Контактная сварка Кузнечная сварка Роботизированная сварка Ручная дуговая сварка Сварка под слоем флюса Термитная сварка Порошковая покраска Работа с нержавеющей сталью Ультразвуковой контроль

Московская обл., г. Истра, ул. Панфилова, д. 11

Стаж (лет): 61

Сотрудников:

500

Площадь (м²):

10000

Станков:

86

Горизонтально-расточные работы Зенкерование отверстий Координатно-расточные работы Круглошлифовальные работы Механическая обработка на обрабатывающем центре Накатка резьбы Нарезание резьбы Плоскошлифовальные работы Протягивание Развертывание отверстий Резьбошлифовальные работы Сверление отверстий на станках с ЧПУ Сверление отверстий на универсальных станках Слесарные работы Токарная обработка на станках с ЧПУ Токарная обработка на универсальных станках Токарно-автоматные работы Фрезерная обработка на станках с ЧПУ Фрезерная обработка на универсальных станках Хонингование Шлицефрезерная обработка Электроэрозионная обработка Дисперсное твердение Закалка ТВЧ Нормализация Объёмная закалка Отжиг металла Отпуск металла Поверхностная закалка Сорбитизация Улучшение металла Бороалитирование Газодинамическое напыление Газотермическое напыление Гальваническое покрытие медью (меднение, омеднение) Гальваническое покрытие никелем (никелирование) Гальваническое покрытие хромом (хромирование) Гальваническое покрытие цинком (цинкование, оцинковка) Карбонитрация Нитроцементация Термодиффузионное цинкование Травление металла Химическое фосфатирование Хромоалитирование Хромосилицирование Лазерная резка Фигурная резка труб Вальцовка листового металла Вальцовка профиля Вальцовка пруткового металла Гибка профиля Гибка пруткового металла Гибка трубы Аргонная (аргонодуговая) сварка Газовая сварка Газопрессовая сварка Контактная сварка Вырубка металла Листовая штамповка Перфорация металла Пробивка металла Раскатка Изготовление деталей по чертежам заказчика Изготовление нестандартных металлоконструкций Лазерная гравировка Обработка алюминия Обработка титана Покраска кистью Покраска краскопультом Порошковая покраска Работа с нержавеющей сталью Работа с оцинкованной сталью

Московская обл., Мытищинский район, д. Красная Горка, ул. Школьная, д. 38

Стаж (лет): 6

Сотрудников:

?

Площадь (м²):

?

Станков:

?

Токарная обработка на станках с ЧПУ Дисперсное твердение Закалка ТВЧ Криогенная обработка Нормализация Объёмная закалка Отжиг металла Отпуск металла Поверхностная закалка Сорбитизация Улучшение металла Азотирование Алитирование Анодирование Борирование Бороалитирование Газодинамическое напыление Газотермическое напыление Гальваническое покрытие медью (меднение, омеднение) Гальваническое покрытие никелем (никелирование) Гальваническое покрытие хромом (хромирование) Гальваническое покрытие цинком (цинкование, оцинковка) Карбонитрация Многослойное покрытие медью и никелем Многослойное покрытие медью, никелем и хромом Нитроцементация Оксидирование Плакирование Силицирование Термодиффузионное цинкование Травление металла Химическое фосфатирование Хромоалитирование Хромосилицирование Цементация Цианирование Электрохимическая полировка металла Газовая/газопламенная/кислородная резка Гидроабразивная резка Лазерная резка Плазменная резка Поперечная резка рулонной стали Продольная резка рулонной стали Продольно-поперечная резка рулонной стали Резка арматуры Резка на ленточнопильном станке Резка пресс-ножницами Рубка на гильотинных ножницах Фигурная резка труб Вальцовка листового металла Вальцовка профиля Вальцовка пруткового металла Вальцовка трубы 3D гибка проволоки Гибка листового металла Гибка на прессе Гибка профиля Гибка пруткового металла Гибка трубы Аргонная (аргонодуговая) сварка Газовая сварка Газопрессовая сварка Диффузионная сварка Дугопрессовая сварка Контактная сварка Кузнечная сварка Лазерная сварка Наплавка Пайка Полуавтоматическая дуговая сварка Роботизированная сварка Ручная дуговая сварка Сварка арматуры Сварка взрывом Сварка под слоем флюса Сварка трением Сварка труб Термитная сварка Ультразвуковая сварка Химическая сварка Холодная сварка Электронно-лучевая сварка Волочение Вырубка металла Ковка Листовая штамповка Объёмная штамповка Перфорация металла Правка плоского металлопроката Прессование металла Пробивка металла Прокатка металла Прокатка-волочение Прокатка-прессование Пуклевание Раскатка Раскрой металла на координатно-пробивном прессе Художественная ковка Визуально-измерительный контроль Изготовление деталей по образцам заказчика Изготовление деталей по чертежам заказчика Изготовление нестандартных металлоконструкций Изготовление типовых металлоконструкций Контроль проникающими веществами Лазерная гравировка Магнитнопорошковый контроль Маркировка плазмой Обработка алюминия Обработка в галтовочном барабане Обработка в дробемёте Обработка титана Перемотка рулонов металла Пескоструйная обработка Покраска кистью Покраска краскопультом Порошковая покраска Работа с арматурой Работа с нержавеющей сталью Работа с оцинкованной сталью Разработка 3D моделей по чертежам Ультразвуковая толщинометрия Ультразвуковой контроль Химический анализ

Газодинамическое напыление

Основная цель газодинамического напыления металла заключается в придании поверхностям заготовок определенных свойств. Эта процедура выполняется не только в отношении металлических заготовок, но и других материалов. Она направлена на увеличение прочностных характеристик, электрической и тепловой проводимости. Данная технология обеспечивает защиту от коррозии, восстанавливает геометрические размеры. Предприятия, оказывающие услуги газодинамического напыления металла в Москве

, прекрасно справляются с этой задачей, ведь в их распоряжении находится высокотехнологичное оборудование.

В большинстве случаев, поверхности металлизируют, при этом наносимые покрытия обладают отличными адгезивными свойствами. Сцепление с основанием получается максимально надежным, изделия обретают дополнительную прочность. Напыляться могут исключительно металлические порошки либо субстанции, содержащие помимо металла, ещё и керамическую составляющую в определенных дозировках. Это существенно удешевляет методику формирования порошкового покрытия и не отражается на его характеристиках. Суть холодной методики газодинамического напыления состоит в нанесении и фиксации на поверхности элементов твердых металлических частиц либо смесей материалов. Их размер составляет 0,01-50 мкм. Они разгоняются до требуемой скорости в воздушной, озоновой либо гелиевой среде. Подобный материал именуют порошковым.

Это алюминиевые частички, никелевые, сочетания алюминия с цинком. Среда, при помощи которой перемешают материал, может быть горячей и холодной. В первом случае максимальный нагрев составляет 700 градусов. При взаимодействии с поверхностью изделия имеет место пластинчатая трансформация, кинематическая энергия трансформируется в адгезионную и тепловую. За счет этого формируется прочный поверхностный слой. Порошок наносят не только на поверхности из металла, но и на бетонные, стеклянные, керамические, каменные. Это существенно расширяет сферу использования методики формирования поверхностей со специфичными свойствами.

Газодинамическое напыление бывает высоким и низким – этот зависит от уровня давления. В первом случае рабочей средой, которая перемещает порошок, служит азот и гелий. Движущиеся металлические частицы обладают давлением свыше 15 атм. Во втором случае применяют сжатый воздух, подаваемый под давлением не более 10 атм. Отличия между этими видами состоят еще и в силе подогрева, расходе рабочей среды. Напыление выполняется в несколько этапов, включающих:

- Подготовку поверхности к нанесению порошка (используют механический либо абразивный метод).

- Нагрев рабочей среды до необходимого температурного режима.

- Подачу нагретого газа в специальное сопло под требуемым давлением (газ подается вместе с порошком).

- Порошок обретает огромную скорость и соприкасается с поверхностью изделий.

Стоимость услуг газодинамического напыления металла в Московской области вполне доступная.

Используемые материалы и оборудование

Химическую металлизацию, как уже говорилось выше, можно выполнять своими руками и в условиях домашней мастерской. При этом изделия, отличающиеся небольшими размерами и несложной формой, обрабатывают по такой методике даже без использования специального оборудования. Если же такое оборудование в вашем распоряжении имеется, то наносить слой металла химическим способом можно даже на габаритные детали сложной конфигурации.

Самостоятельно занимаясь выполнением такой процедуры, следует соблюдать предельную осторожность, так как при этом используются опасные для здоровья химические реактивы. Если правильно подготовить оборудование и материалы для выполнения химической металлизации, то своими руками в домашних условиях можно получать на различных изделиях покрытия, качество которых практически не отличается от тех, которые сформированы на заводе.

Реагенты для химической металлизации

В наборе для химической металлизации должны быть реактивы, обладающие свойствами активатора и восстановителя. Для выполнения данной процедуры потребуется также грунтовка, которая наносится на обрабатываемую поверхность, и лак, защищающий готовое покрытие от негативного влияния внешних факторов. Для нанесения финишного лакового покрытия следует выбирать материал, обладающий высокой твердостью и износостойкостью.

Чтобы окрасить наносимый металлический слой в желаемый цвет, можно использовать специальный красящий тонер. Грунтовка, о которой говорилось выше, необходима для того, чтобы улучшить адгезию наносимого металлического слоя с материалом, из которого изготовлено обрабатываемое изделие. Результат химической металлизации, выполняемой своими руками, не всегда может быть качественным. Однако нанесенное покрытие можно удалить, используя для этого специальные смывочные растворы.

Установка химической металлизации предназначается для нанесения покрытия на любые твердые поверхности

Суть и назначение технологии газодинамического напыления

С помощью специального устройства – автомата для газонапыления к металлической поверхности подаются частички металла аэрозольным методом. Аппарат представляет собой комплексное устройство, к которому подведена газовая (азотная) магистраль с высоким давлением, баллон с металлическим порошком, как правило медно-цинковой или цинковой смесью. В случае, когда к поверхности подается расплав, способ называется горячим. Холодное напыление металла – это способ подачи мелкодисперсной металлической пыли, которая под давлением и с большой скоростью включается в состав поверхностной металлической решетки.

В аппарате кроме газовой магистрали смонтированы вибрационные каналы, которые используют частотный электрический ток для импульсного воздействия на поток металлических частиц. В итоге через форсуночный раструб подается вещество со скоростью движения до 1000 м/с на расстоянии от 2 до 10 см.

Важно!

Применение аппарата для газодинамического напыления должно сопровождаться использованием СИЗ. Кроме переносных установок используются более мощные стационарные напылительные станки.

Химическая металлизация в домашних условиях

Если вы решили выполнить химическую металлизацию своими руками, следует не только изучить теоретический материал, но и просмотреть обучающее видео на данную тему. Естественно, необходимо подготовить комплект оборудования и расходных материалов для выполнения этого технологического процесса.

Для химической металлизации используются опасные для здоровья химические реактивы, работая с которыми, следует строго соблюдать требования по технике безопасности. Сама же технология химической металлизации, как уже говорилось выше, не представляет особой сложности и напоминает обычную покраску. Главное при этом – строго придерживаться определенной последовательности действий. Более подробно познакомиться с такой методикой позволяют видео, которые несложно найти в интернете.

Читать также: Пресс в гараж чертеж

Простейшая установка для химической металлизации может состоять из эмалированной емкости и паяльной лампы. Для выполнения обработки потребуются соответствующие реагенты и знание химии, чтобы правильно их смешивать. Изучив теоретический материал, просмотрев соответствующее видео и подготовив свой аппарат для химической металлизации, можно приступать к самой металлизации.

Алгоритм действий в данном случае таков:

- Проводят тщательную очистку обрабатываемой поверхности от загрязнений.

- Выполняют обезжиривание. К данному этапу следует подойти очень ответственно, так как от качества его выполнения во многом зависят характеристики наносимого покрытия. Проводить такую процедуру можно при помощи щелочного раствора или качественного моющего средства, позволяющих удалить с поверхности изделия все органические загрязнения.

- Промывают обезжиренную поверхность водой.

- Если химической металлизации подвергается не все изделие, то те его участки, на которые не будет наноситься покрытие, необходимо заизолировать при помощи свинца, устойчивого к воздействию электролитического раствора.

- Изделие крепят на проводе, по которому к нему будет подаваться электрический ток, и опускают в емкость с электролитическим раствором. Выдерживать изделие в таком растворе следует в течение часа.

- Обработанное изделие извлекают из раствора, просушивают, остужают и, если качество нанесенного покрытия достаточно высокое, полируют.

В домашних условиях можно использовать мини-установку для химической металлизации, работающую от компрессора

Чтобы получить на обрабатываемой поверхности качественный металлический слой и при этом не навредить своему здоровью, следует придерживаться определенных рекомендаций.

- Перед началом процедуры надо проверить надежность всех электрических контактов, на которые будет приходиться основная нагрузка.

- При выполнении всех этапов химической металлизации (особенно при извлечении обрабатываемого изделия из электролитического раствора) следует пользоваться резиновыми перчатками, которые защитят кожу ваших рук от химических и термических ожогов.

- Помещение, в котором выполняется металлизация химическим способом, должно быть хорошо проветриваемым. Объясняется это требование тем, что при выполнении этой процедуры происходит интенсивное выделение газов и образование тумана, раздражающего слизистые оболочки органов дыхания и зрения.

- Не лишним при выполнении химической металлизации будет использование респиратора и защитных очков.

Металлизация с использованием стандартного краскораспылительного оборудования

В целом, если правильно подготовиться к химической металлизации, тщательно изучить все теоретические аспекты данного процесса и просмотреть соответствующее видео, то в результате можно получить качественные декоративные покрытия, отличающиеся еще и отличными защитными свойствами. Используя такую технологию, вы даже в домашних условиях сможете изготавливать различные изделия декоративного назначения, реставрировать поверхности изношенных деталей, наносить на них покрытие, защищающее их от негативного влияния внешней среды.

Важно, что такой процесс не требует применения сложного технологического оборудования, особых знаний и опыта, а также значительных финансовых вложений. Надо только изучить все аспекты методики, а также строго придерживаться технологических рекомендаций и требований по технике безопасности.

Покрытие деталей слоем металла осуществляется по разным методикам и в различных целях. Соответственно, отличаются и технологии работы. Химическая металлизация не является в исполнении сложной, поэтому и применяется более широко, особенно в домашних условиях. О том, в чем смысл данного способа, какие понадобятся реагенты и оборудование, что следует учитывать – со всем этим предметно и разберемся.

Занимаясь самостоятельной обработкой металлических образцов в быту, ориентируются, как правило, на их внешний вид, который они приобретут в результате технологической операции. Именно поэтому, когда говорят о металлизации химической в домашних условиях, априори подразумевается, что это хромирование. Вот на нем и будет сделан акцент. Именно методика покрытия тонким слоем Cr различных деталей (в основном, колесных дисков) интересует большинство автовладельцев.

Автор обращает внимание, что простота химической металлизации, что бы ни утверждалось в статьях данной тематики – кажущаяся. На практике домашнему мастеру придется столкнуться с рядом проблем. Что это за «подводные камни», можно ли их преодолеть – разберемся сначала с этим.

Анодирование различных типов металла

Анодирование металла может выполняться для разных типов материалов:

Технология анодирования

- алюминия. Проводится довольно часто, для чего деталь опускают в кислую среду, и к ней подводится положительный источник тока;

- титана. Часто используется в промышленности, но требует специальной обработки для повышения износостойкости и антикоррозийных качеств;

- сталь. Используется щелочная или кислая среда, которая придает металлу отличные показатели прочности;

- меди. Выполняется помещением деталей в кислую среду, через которую пропускается электрический ток.

Анодирование металлов

Особенности химической металлизации в домашних условиях

- Деталь, подвергающаяся обработке, помещается в резервуар (ванну). Вывод №1 – хромирование имеет ограничение, связанное с габаритами образца. Если емкость для тех же дисков подобрать еще можно, то металлизацию на дому, к примеру, бампера легкового авто, произвести вряд ли получится.

- В процессе работы происходит интенсивное выделение токсичных испарений. Заниматься металлизацией не рекомендуется даже на открытом воздухе, так как невозможно предугадать, когда и как изменится ветер. А если его нет вообще, полный штиль? Вывод №2 – планируя делать хромирование чего-либо в домашних условиях, необходимо позаботиться о выборе помещения, причем организовать там вентиляцию принудительную, так как естественной будет явно недостаточно.

- После завершения процесса химической металлизации остается электролит. Жидкость достаточно агрессивная. Куда ее девать? Вывод №3 – необходимо заранее определиться с утилизацией отходов производства.

Исходя из вышесказанного, читателя, который рассчитывает проводить хромировку где-нибудь на кухне, придется разочаровать. Словосочетание «в домашних условиях» не следует понимать буквально. Подразумевается, что металлизация делается не на производстве, на специальном оборудовании, а своими силами, с помощью простейших реагентов и принадлежностей.

Поэтому придется переместиться в гараж, сарай или еще куда, предварительно подготовив рабочее место. Как вариант – балкон или открытая лоджия, но только при условии, что предполагается покрытие хромом сравнительно небольшой заготовки, с использованием малого количества электролита.

Что понадобится для хромирования

О помещении уже сказано. Теперь об оборудовании и материалах.

Источник постоянного напряжения

Технология металлизации предполагает использование различных электролитов и емкостей, соразмерным габаритам обрабатываемого образца. Следовательно, если речь не идет лишь о хромировании одной-единственной детали, то должна быть возможность регулировки силы тока. Простейший самодельный блок питания, использующийся в домашних условиях – трансформатор + выпрямитель + реостат.

Читать также: Колесный редуктор своими руками

Элементы эл/схемы

В основном это касается сечения проводов. Практика показывает, что 3-х «квадратов» при домашнем хромировании деталей вполне достаточно. Необходимо также приготовить зажимы, которыми они будут скрепляться с электродами. В продаже есть типа «крокодил». Стоимость – копеечная, а удобство работы с ними – максимальное.

Примерное время хромирования известно, поэтому постоянное присутствие рядом с резервуаром не обязательно. Но для этого придется собирать небольшую электронную схему. Для тех, кто в этом не понимает, данный вариант неприемлем.

Ванночка

Ее материал должен быть нейтрален по отношению к жидкостям, тем более агрессивным. Поэтому лучше всего подходит стекло. Но это касается в основном малогабаритных деталей, которые смогут поместиться, скажем, в стандартной 3-литровой банке. Как вариант – емкости от промышленных аккумуляторов, с толстыми стенками. В таких любители аквариумов часто выращивают мальков. Но достать эти сосуды довольно сложно.

«Внешняя» емкость

Исходить нужно из того, что в нее будет устанавливаться выбранный стеклянный сосуд, который снаружи обкладывается утеплителем. Что можно использовать? Например, бочку, бидон, короб или ящик (даже деревянный).

Материал для теплоизоляции

Выбор большой, в зависимости от размеров емкостей – опилки, минвата, песок, стеклоткань. Задача – добиться эффекта «термоса». Поэтому необходимо изготовить крышку, которая должна полностью закрывать «внешний» резервуар. Если это ящик, то подойдет фрагмент, вырезанный из ФК, ОСВ или чего-то подобного. Нужно лишь предусмотреть гидроизоляцию крышки с внутренней стороны, если она из материала, в состав которого входит древесина. Что учесть? Из чего-бы крышка ни делалась, она не должна быть токопроводящей!

Нагревательный элемент

Чтобы упростить себе задачу, его можно приобрести. Ассортимент ТЭН достаточно большой, так что подобрать по конфигурации, размеру и мощности – не проблема.

Электроды

Могут быть пластинчатыми или стержневыми (например, из латуни, меди). В качестве «минусового» в домашних условиях обычно используется зажим, удерживающий обрабатываемый образец.

Кронштейн

Без этой «детали» не обойтись. Заготовка, которая помещается в электролит для металлизации, должна находиться в подвешенном состоянии. В противном случае та еее часть, которая будет примыкать к дну сосуда, останется необработанной. Конструкция кронштейна, способ его фиксации выбирается самостоятельно, в зависимости от условий проведения работы.

Сушильный шкаф

На последнем этапе металлизации деталь необходимо подвергнуть термообработке. Иначе не добиться характерного (и желаемого) блеска.

Историческая справка

Первым и наиболее важным из них была разработка процесса анодирования, в результате которого алюминиевая поверхность превратилась в чрезвычайно прочный, долговечный и коррозионно-стойкий материал.

Алюминиевые сплавы высоко ценятся как материалы, не требующие особого ухода, которые, благодаря контролю высоких температур и универсальности, могут использоваться в самых разных областях, от кухонного сегмента до самолетов и космических кораблей.

Это не очень твердые материалы. Однако в отличие от чистого алюминия, они не пассивируются, поэтому более подвержены коррозии и ржавчине. Чтобы максимально использовать преимущества алюминия и повысить его долговечность, твердость, коррозионную стойкость, эти и другие отрасли промышленности прибегают к процедуре анодирования алюминия.

Порядок приготовления электролита

Методик, как и используемых реагентов, довольно много. Для хромирования в домашних условиях наиболее распространенный вариант электролита – на основе серной кислоты и хромового ангидрида. Соотношение компонентов: 2,5 г H2SO4 + 250 г CrO3 на 1 л чистой воды.

- Сначала наполняется ванночка. Вода (самая лучшая – дистиллированная) заливается примерно на ½. Ее оптимальная температура 60 – 65 ºС. В таких условиях растворение соединения хрома произойдет быстрее. Загрузка CrO3и тщательное перемешивание до исчезновения всех крупиц. Если необходимо, доливается еще определенное количество воды (до требуемого объема), далее – серная кислота.

После перемешивания полученного раствора он подвергается «проработке». Она заключается в том, что через него пропускается постоянный ток. Его сила рассчитывается из соотношения: 1л – 6,5 А. Визуально готовность электролита можно определить по его оттенку. Он должен приобрести окрас темно-коричневый. После этого раствор отстаивается в темном и прохладном месте не менее 24 часов.

Подготовка детали к металлизации

Пока электролит отстаивается, самое время заняться этим.

Удаление загрязнений

Чтобы хромирование было качественным и недорогим, покрывающий деталь слой должен быть однородным и тонким. Этого можно добиться, если поверхность зачищена до самой основы. Чем удалять инородные фракции и обезжиривать, решается самостоятельно. Для образцов с ровными гранями достаточно, как правило, «шкурки». В остальных случаях придется подумать, как и чем удалить грязь и ржавчину.

Обезжиривание

Это второй подготовительный этап. Ограничиваться лишь традиционными средствами – бензином, уайт-спиритом, растворителем «666» или чем-то подобным – значит, не добиться качественной металлизации. Хромировка на такой поверхности долго не продержится.

Дополнительная обработка производится в растворе, который специально готовится для этих целей. Рецептов много, но наиболее популярный при металлизации на дому следующий:

150 (едкий натр) + 50 (кальцинированная сода) + 5 (силикатный клей).

*Из расчета г/л воды.

Предварительно обработанная заготовка погружается в этот раствор, который должен быть доведен до температуры 85 (±5) ºС. Время выдержки зависит от рельефности детали и степени ее остаточного загрязнения (от ⅓ до 1,5 часов).

Технология анодного оксидирования

Весь процесс, проводимый своими руками, можно разделить на этапы:

- Поверхности дисков и других деталей из металла хорошо очищаются от загрязнений, моются, шлифуются.

- Проводится обезжиривание Уайт-спиритом или ацетоном.

- Выдерживается необходимое время в щелочном растворе (оно рассчитывается по уравнению, исходя из структуры материала).

- После этого диски или другие металлические изделия погружаются в электролит, где проводится анодная и катодная реакция наращивания оксидной пленки.

- Если проводилось холодное обрабатывание изделия, то после извлечения его из емкости следует тщательно промыть от кислоты, просушить. После завершения этого процесса ему обеспечена долгая надежная защита от коррозии.

- При тепловом процессе пленка будет пористая, мягкая, требующая дополнительного закрепления, проводимого путем окунания в чистую кипящую воду или посредством воздействия горячего пара. Потом ее нужно хорошо промыть.