Ни один материал, включая сталь, не может служить вечно. Его необходимо защищать от влаги, солнечных лучей и низких температур. Оксидирование металла создает на его поверхности тонкую защитную пленку, не позволяющую кислороду из воздуха и воде разрушать материал. При этом изменяются технические характеристики сталей, алюминия и его сплавов.

С точки зрения химии оксидирование – это реакция окисления металла и образование на поверхности тонкого слоя кристаллов, связанных кислородом и другими веществами. Технология нанесения защитного покрытия имеет несколько видов различной сложности. Самая простая использовалась несколько веков назад и доступна любому желающему покрыть защитной пленкой деталь в домашних условиях. Сложная технология требует специального оборудования и осуществляется только в условиях производства.

В чем заключается метод оксидации

Большинство металлических веществ вступает в активную фазу с различными химикатами. В ряде случаев она происходит с выделением стороннего вещества, которое может стать защитой для основного изделия. В рассматриваемом способе возникает оксидная пленка после нанесения на поверхность специального раствора.

Жидкость под влиянием окислительно-восстановительной реакции приводит к созданию верхнего слоя, который увеличивает коррозийную стойкость, а также декорирует плоскость. Следует отметить, что разновидностей процесса несколько, они выбираются в зависимости от того, какого эффекта нужно добиться, а также – какой материал подвергается обработке. Посмотрим более внимательно за видами.

Алюминий

Как очистить нержавейку: загрязнение нержавеющей стали и способы ее очистки (видео 125 фото)

Анодированное покрытие выполняется для повышения коррозионной устойчивости и подготовки к покраске. А также, в зависимости от применяемой технологии — либо для увеличения шероховатости, либо для создания гладкой поверхности. При этом анодирование само по себе не способно существенно увеличить прочность изделий, изготовленных из этого металла. При контакте алюминия с воздухом или любым другим газом, содержащим кислород, металл естественным путем формирует на своей поверхности слой оксида толщиной 2-3 нм, а на сплавах его величина достигает 5-15 нм.

Толщина анодированного покрытия алюминия составляет 15-20 микрон, то есть разница в два порядка (1 микрон равен 1000 нм). При этом этот созданный слой в равных долях распределен, условно говоря, внутрь и вовне поверхности, то есть увеличивает толщину детали на ½ от размера защитного слоя. Хотя при помощи анодирования возникает плотное и равномерное покрытие, имеющиеся в нем микроскопические трещины могут привести к коррозии. Кроме этого, сам поверхностный защитный слой подвержен химическому распаду вследствие воздействия среды с высокими показателями кислотности. Для борьбы с этим явлением применяются технологии, сокращающие количество микротрещин и внедряющие в состав оксида более стабильные химические элементы.

Методы

Каждый из них обладает определенной популярностью, большинство применяется на заводах в определенных условиях. Но есть возможность самостоятельного проведения металлообработки. При этом стоит помнить о возможном негативном воздействии на организм и средствах защиты.

Химическое оксидирование стали, технология

На поверхность металлического изделия наносится жидкий раствор, сухая смесь или расплав. Затем между этими элементами происходит реакция (в определенных условиях, например, с доступом кислорода, при выставленном температурном режиме). Ее результатом становится образование неактивного верхнего слоя – эту процедуру называют пассивацией, то есть верхний слой делают пассивным по отношению к некоторым средам. Чаще всего для этих целей применяются окислы хрома.

Заготовка закрепляется тем или иным образом и погружается в ванну с заготовленным раствором (это возможно при нескольких условиях – при соответствующих размерах объекта и резервуара и при стенках сосуда, которые не вступают в реакцию). Щелочной или кислотный состав создается заблаговременно и обладает определенным процентным соотношением. В зависимости от параметров определяется степень выдержки. Спустя необходимое время деталь достается, подвергается сушке, а затем проводятся финишные работы по металлообработке. При создании кислотной ванны с наибольшей вероятностью применяют такие кислоты, как соляная, азотная, ортофосфорная. Если добавить капсулы марганца, хрома или калия, то протекание будет ускорено. Обычно выбирается температурный режим в рамках от +30 до +100 градусов. Если в качестве основы соединения нитрата натрия и диоксида марганца, то можно говорить о применении щелочного раствора, который нагревается уже значительно сильнее – до 300 градусов. Также есть две разновидности, когда применяют дополнительные вещества, влияющие на качество полученного результата:

- бихромат калия позволяет закрепить итоговые достижения;

- масло – такой процесс называют оксидацией с промасливанием или химоксидированием, при котором удается не только добиться высокой устойчивости к ржавлению, но и получить черный глянцевый цвет поверхности.

Термическое оксидирование

Это аналогичный способ, в ходе которого образуется защитная оксидная пленка, но он проходит при повышенной температуре при непосредственном контакте с водяным паром или с кислородом. Для данного действия требуются специальные печи, которые могут поддерживать режим работы вплоть до 1200 градусов – для различных материалов характерны свои показатели.

Если вы хотите улучшить эффект, рекомендуем предварительно погрузить деталь в мыльный раствор на несколько минут, а после этого высушить и залить ванночку машинным или трансформаторным маслом. Если произвести нагрев до 105 градусов и выше, то можно добиться равномерной, блестящей черной поверхности.

Анодная оксидация – что это

Ее также называют электрохимическим оксидированием или анодированием. Это еще один вариант, как можно достаточно быстро получить оксидную пленку в жидкости или сухой смеси. Основной процесс, который заложен в основе технологии – это электролиз, который, как известно, может проходить и в жидких, и в твердых средах.

Элемент помещается в раствор. Между ним и жидкостью образуется разница потенциалов – у верхних слоев он изначально положительный, а у смеси – отрицательный. Следует отметить, что подача напряжения, а также использование активных реагентов приводит к тому, что процедура считается небезопасной, по крайней мере для домашнего воплощения. При анодировании достигается две задачи – декоративное оформление и создание защитного слоя. Чаще всего этому подвергается алюминий, который по своей природе не обладает достаточными характеристиками жесткости, прочности, устойчивости к механическим воздействиям. В зависимости от того, какая кислота используется, а также какие параметры напряжения выставлены, можно добиться полученной пленки различной толщины. Тонкими они будут, если применять B(OH)₃ (борную) или H₃PO₄ (ортофосфорную). Но если нужно придать интересный оттенок оксидированной стали, то следует использовать органические кислоты, например, щавелевую, малеиновую, сульфосалициловую. Используют также и слабощелочные составы, чтобы погружать в них детали и пропускать слабый переменный или импульсный ток. Данный процесс называется микродуговой обработкой и отличается тем, что можно достичь хороших результатов. Поверхность не только хорошо смотрится и не ржавеет, но и становится более теплостойкой, приобретает изоляционные качества.

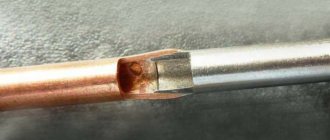

Особенный подход нужно применять к нержавеющей стали. Она является инертным, то есть нейтральным сплавом. Как можно понять, добиться разности потенциалов в таком случае достаточно сложно. Поэтому процедура становится двухступенчатой. Сперва проводится двойное анодирование – то есть в ванну с составом погружают не только нержавейку, но и еще один элемент, который по своим характеристикам больше подходит для процесса. Для этих целей годится никель, медь.

Второй этап – это уже самостоятельное оксидирование нержавеющей стали. Но чтобы повысить эффективность и ускорить достижение результата, рекомендовано наносить пассивирующие пасты. Их назначение – ускорение реакции.

Плазменный метод

Также его называют микродуговым. Его особенность в том, что создается плазма с большим содержанием кислорода. При этом она не нагревается, поддерживаются низкие температуры. Сама генерация потока происходит под воздействием зарядов, которые, в свою очередь, образуются под влиянием переменного или импульсного тока высокой или сверхвысокой частоты. Обычно способ применяется, когда нужно создать оксидную пленку с целью защиты на относительно небольшой поверхности изделия. Чаще всего используется технология в электронике и микроэлектронике, например, при производстве полупроводников, транзисторов, диодов, микросхем. Второе назначение – увеличение светочувствительности, поэтому применяют процедуру для повышения чувствительности в фотокатодах. Иногда все же более целесообразно делать плазму с повышенной температурой – до 430 градусов и выше. Качество при этом сильно повышается. К преимуществам микродугового оксидирования стоит отнести:

- Слой оксида может достигать до 70% вглубь основной заготовки.

- Толщина около 200 – 250 мкм.

- Очень хорошо обрабатывать элементы, имеющие сложный рельеф.

- Отличное поведение на магниевых и алюминиевых сплавах.

Лазерное

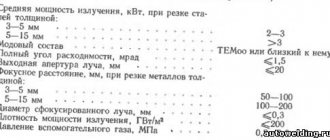

С целью увеличения коррозийной стойкости можно добиться образования оксидной пленки на сталь, используя установку лазера. Особенность процесса в том, что для его совершения обязательно нужна специализированный станок. Наиболее эффективно зарекомендовало себя применение волоконного лазера в инфракрасном диапазоне свечения. Можно использовать три методики:

- импульсное излучение;

- непрерывный световой поток;

- точечный нагрев материала.

Отметим, что технология требует достаточно высоких затрат, а также не подходит для больших металлических элементов конструкций. Хорошо применять для ограниченных плоскостей, используя станки с ЧПУ.

Оксидирование своими руками

Если нужно сделать оксидную пленку дома, то для хорошего результата следует строго следовать последовательности действий, а также придерживаться правил безопасности.

Ниже мы более подробно расскажем о поэтапном проведении самостоятельной оксидации, но сперва обсудим – а зачем это делать?

Технологические параметры сернокислого анодирования

Сернокислый электролит

Для анодирования алюминиевых прессованных профилей во всем мире обычно применяют электролиты на основе серной кислоты.

Qualanod задает для сернокислого электролита следующие параметры :

- Концентрация свободной серной кислоты должна быть не выше 200 г/л при колебании внутри интервала 10 г/л от заданной величины;

- Концентрация алюминия должна быть не выше 20 г/л, предпочтительно в интервале от 5 до 15 г/л.

Температура ванны анодирования

Указания Qualanod по температуре ванны анодирования :

- для заданной толщины анодного слоя 5 мкм и 10 мкм: не выше 21 ºС

- для заданной толщины анодного слоя толщины 15 мкм, 20 мкм и 25 мкм: не выше 20 ºС.

Плотность тока

Qualanod рекомендует среднюю плотность тока :

• 1,2 – 2,0 A/дм² для анодного покрытия толщиной 5 мкм и 10 мкм • 1,4 – 2,0 A/дм² для анодного покрытия толщиной 15 мкм • 1,5 – 2,0 A/дм² для анодного покрытия толщиной 20 мкм • 1,5 – 3,0 A/дм² для анодного покрытия толщиной 25 мкм.

Алюминиевые сплавы для анодированных профилей

Для алюминиевых профилей, которые будут подвергаться анодированию, обычно применяют сплавы 6060 и 6063 с некоторыми ограничениями по содержанию магния и кремния, а также примесных элементов, таких как, железо, медь и цинк.

Обычно, чем чище алюминий и чем меньше в нем легирующих элементов, тем лучше он анодируется. Повышенное содержание примесей в сплаве приводит к образованию в анодном покрытии включений, которые неблагоприятно влияют на однородности его внешнего вида.

См. о влиянии химического состава алюминиевых сплавов на качество анодированных профилей здесь.

Изменение толщины анодного покрытия в ходе анодирования

Толщина готового анодного покрытия зависит от общей длительности анодирования. Однако скорость роста толщины покрытия зависит от нескольких факторов, таких как, состав электролита, плотность тока и текущая длительность обработки.

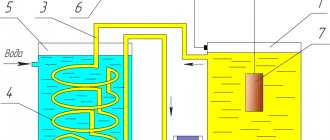

В ходе анодирования происходят два конкурирующих процесса (рисунок 4):

- непрерывный рост толщины анодного покрытия и

- растворение анодного покрытия под воздействием электролита.

Рисунок 4 – Изменение толщины покрытия в ходе анодирования

Теоретическая величина толщины покрытия при постоянной плотности тока подчиняется известному закону Фарадея. Из этого закона следует, что оксид алюминия растет пропорционально количеству электричества, которое проходит через анод (алюминиевый профиль).

Влияние температуры электролита

Увеличение температуры электролита приводит к пропорциональному увеличению скорости растворения образующегося анодного покрытия. В результате анодное покрытие становится более тонким, более пористым и более мягким.

Влияние плотности тока

Интервал плотности тока, который применяется в стандартном анодировании составляет от 1 до 2 А/дм2 и в некоторых случая — до 3 А/дм2. Плотность тока ниже 1 А/дм2 дает мягкие, пористые и тонкие покрытия. С увеличением плотности тока анодное покрытие формируется быстрее и с относительно меньшим растворением электролитом. Поэтому покрытие получается более твердым и менее пористым.

Влияние концентрации серной кислоты

Влияние повышенной концентрации серной кислоты на формирование анодного покрытия аналогично повышению температуры, хотя влияние температуры является более существенным. Высокая концентрация серной кислоты может ограничивать возможность получения анодного покрытия большой толщины из-за повышенной способности электролита растворять формирующийся пористый оксид алюминия.

Что дает процесс

Производители деталей из металла знают, что основная проблема, почему их продукция быстро выходит из строя, – это образование коррозии. Дело в том, что фактически любое вещество, обладающее металлическими свойствами, достаточно сильно подвергается влиянию внешней среды. Это влажность, температурные перепады, солнечное излучение, реакции с кислородом, а также загрязнения и естественный износ. Посмотрим, что дает оксидирование для производителей.

Антикоррозийные свойства

Даже при постоянном нахождении на улице под дождем и при контакте с воздухом не происходит ржавления. Это очень актуально для элементов корпуса автомобилей и других предметов, которые преимущественно эксплуатируются вне помещения.

Ограничение воздействия внешней среды

Есть некоторые средства, которые являются агрессорами по отношению к металлу. Проще говоря, они разрушают его поверхность и даже проникают более глубоко в структуру, нарушая целостность. Это пары химикатов или жидкости, а также самый обыкновенный ультрафиолет.

Электроизоляционные характеристики

Ряд деталей должен стать диэлектриком, то есть не пропускать электричество. С такой задачей отлично справляется создаваемый диэлектрический слой.

Придание оригинального декоративного вида

Это может быть черный глянцевый блеск или более экзотический перелив различных цветов. Смотрится очень красиво, причем практичность остается такой же высокой.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

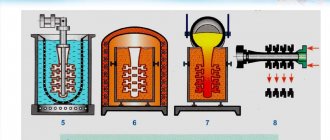

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Хим оксидирование стали: преимущества

Теперь перечислим особенности, которых можно добиться, если использовать технологию создания оксидной пленки с помощью химикатов.

Надежное покрытие антикор

Стальная деталь фактически становится нержавейкой.

То есть ржавление хоть и не полностью исключено, но очень значительно заторможено.

Хорошие электрические изоляторы

После химической обработки можно ожидать, что поверхность совсем или частично перестает проводить ток. Все будет зависеть от того, какой раствор был взят, в какой концентрации и пр.

Тонкий, но стойкий поверхностный слой

Интересно, что может быть достигнута пленочка, толщиной всего в 200 мкм. Но это не делает ее более восприимчивой к механическим или иным вредителям.

Оригинальная цветовая гамма

Это больше признак анодирования.

Но мы отметим, что после процедуры можно получить не только черный цвет, но и переливчатые волны от желтого к темно-синему, как на фото.

Анодирования алюминия по низкой цене (анодное оксидирование, оксидирование алюминия)

Перила из нержавеющей стали: разновидности и дизайн

Вы можете загазать услуги по анодировани. алюминия в нашей кампании. Мы гарантируем качество нанесенных гальванических покрытий на изделия. Для уточнения стоимости анодирования, свяжитесь с нашим менеджером.

Что такое анодирование (анодное оксидирование, ан.окс.)

Анодирование (оксидирование) – электрохимическое оксидирование, образование защитной оксидной плёнки на поверхности металлических изделий электролизом.

При анодировании изделие, погруженное в электролит, соединяют с положительно заряженным электродом источника тока (анодом).

Плёнка толщиной от 1 до 200 мкм защищает металл от коррозии, обладает электроизоляционными свойствами и служит хорошей основой для лакокрасочных покрытий.

Применение анодного оксидирования деталей

Анодирование применяют для декоративной отделки изделий из алюминия и его сплавов, эмалеподобных покрытий на алюминии и некоторых его сплавах, а также используют для защиты от коррозии магниевых сплавов, повышения антифрикционных свойств титановых сплавов, для покрытия деталей радиоэлектронной аппаратуры из ниобия, тантала и др., в самолёто-, ракето- и приборостроении, радиоэлектронике.

Сразу после механической обработки алюминий взаимодействует с кислородом воздуха, поэтому при нормальных условиях поверхность всегда покрыта тонкой оксидной пленкой. Структура пленки и ее состав зависят от воздействия атмосферных явлений.

Но алюминий всегда имеет оксидную пленку толщиной 2-3 нм. Эта пленка защищает металл от дальнейшего окисления и обладает превосходной электропроводностью.

Оксидная плёнка образуется на чистом алюминии, при комнатной температуре и имеет аморфную структуру (не кристаллическую) и поэтому не является хорошей коррозионной защитой.

Защитное покрытие алюминия

Защита алюминия от коррозии реализуется путем создания на его поверхности кристаллической оксидной пленки толщиной 20-30 микрон. На следующих этапах процесса анодирования эта пленка может быть окрашена или может сохранить естественный цвет.

Анодирование алюминия позволяет так же получить различные декоративные эффекты, такие как зеркальная поверхность, матовая и полуматовая поверхность, имитация полированной и шлифованной нержавеющей стали.

Процесс анодирования алюминия

Прежде чем приступить к процессу анодирования необходимо очистить поверхность алюминия от загрязнений и убрать оксидную пленку. Для этого проводят процессы обезжиривания и травления.

Процесс, в результате которого, происходит образование на поверхности металла высокопористых оксидных слоев алюминия. Процесс анодирования является электрохимическим.

Существуют два вида оксидных пленок, которые образуются в процессе анодирования:

Барьерная – оксидная пленка растет в нейтральных растворах, в которых оксид алюминия трудно растворим. Преимущественно это бораты аммония, фосфаты или тартраты.

В первые секунды анодирования на алюминии образуется барьерный слой, сначала формирующийся в активных центрах на поверхности металла. Из этих зародышей вырастают полусферические линзообразные микроячейки, срастающиеся затем в сплошной барьерный слой. При соприкосновении с шестью окружающими ячейками образуется форма гексагональной призмы с полусферой в основании.

Под влиянием локальных воздействий ионов электролита в барьерном слое зарождаются поры (в центре ячеек), число которых обратно пропорционально напряжению.

В поре толщина барьерного слоя уменьшается, и, как следствие, увеличивается напряженность электрического поля, при этом возрастает плотность ионного тока вместе со скоростью оксидирования.

Но, поскольку растет и температура в поровом канале, способствующая вытравливанию поры, наступает динамическое равновесие, и толщина барьерного слоя остается практически неизменной.

На этом процесс анодирования заканчивается, мы получаем покрытие с замечательными оптическими и технологическими свойствами.

Преимущества анодирования изделий

Анодированные изделия могут служить десятилетиями без изменения своих декоративных свойств. Анодная защита от коррозии настолько эффективна, что может защитить детали от самых агрессивных воздействий. Эти замечательные свойства давно оценили производители автомобилей, строители, военные, авиапроизводители.

Термическое оксидирование

Представим таблицу с некоторыми сплавами, которые наиболее часто подвергают оксидации:

| Название | Температура, °с | Особенности, назначение, использование |

| Низколегированные стали или железо | 300-350 | Второе название – воронение. Очень распространенный способ, основная его задача – декоративная металлообработка, так как деталь приобретает черный (вороной) цвет. Пример применения – создание стрелкового оружия. Еще одно преимущество – исходные размеры сохраняются, потому что оксидная пленка образуется очень тонкая, не более одного-полутора микрона. |

| Легированные стальные элементы | до 700 | Нанесение состава занимает продолжительный период – не менее 1 часа. |

| Железоникелевые магнитные сплавы | 400 – 800 | Процесс длится на протяжении 0,5 – 1,5 часов. Возникает слой, который считается диэлектриком, поэтому от просто необходим при создании электрических полупроводников. |

| Кремний | 800 – 1200 | Процедура имеет название термокомпрессионной. Она проходит под большим давлением до 107 па. Подвергаемые ей изделия необходимы в электронике. |

Импульсное лазерное излучение

Когда нагрев происходит не в печи, как при термическом методе, а с помощью лазера, то результат получается хороший, хоть и процесс – более трудный. До настоящего момента проводятся исследования, какие материалы как следует подвергать воздействию луча, но одним из вариантов является импульсы – то есть короткая подача потока на участок с постепенным смещением головки установки.

Непрерывное излучение

В таком случае обрабатываются только прочные стали, которые не боятся перегрева под постоянным воздействием. На зону направляется луч, который непрерывно перемещается по всей области оксидирования. Соответственно, нагрев получается очень значительный.

Проблематика и сложности работы по оксидированию нержавеющей стали

Представленная в данной статье информация будет полезна для материаловедов, технологов и инженеров, задействованных в области обработки и изучения свойств металлов. Получение декоративных покрытий все чаще находит применение в различных отраслях машиностроения, автомобилестроения, в производстве предметов быта. Рассмотрим один из самых затребованных способов создания пленки — оксидирование нержавеющей стали.

Своими руками

Представленные выше способы применяются только на производстве, но если вы готовы к самостоятельным экспериментам, то нужно создать небольшую домашнюю лабораторию.

Для эксперимента возьмите небольшую стальную деталь, которая без проблем поместится в трехлитровую банку.

Этапы работ

Выполняйте каждый из них последовательно и тщательно. Заранее подготовьте все необходимые инструменты.

Грубая зачистка

Возьмите щетку по стали или наждачку с крупным зерном. Вам нужно убрать всю ржавчину до основания, а также другие загрязнения. Лучше, если вы потом пройдетесь мелкозернистой наждачной бумаги для однородности поверхности.

Полировка

Отлично подойдут специальные пасты с мелким абразивом или диски на ручных шлифовальных машинках.

Снятие налета

Иными словам – избавьте элемент от жира, масляных следов, а также остатков полировальной пасты.

Обработка

Для этого наведите раствор серной кислоты с 5% содержанием вещества и поместите туда заготовку на 1 минуту.

Промывание

Сперва ополосните деталь в обычной проточной воде, а затем прокипятите ее в мыльном водном составе. Теперь в емкости сделайте 5% раствор едкого натра, поместите туда заготовку и нагрейте до 150 градусов, выдержите в течение 2 часов. Потом просто дайте ему остыть и оцените результат. У вас получилось оксидированное покрытие – это прекрасный эффект, достигнутый в домашних условиях. Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами по телефонам 8 (908) 135-59-82;;. Они ответят на все ваши вопросы.

Архитектурное анодирование

Архитектурное анодирование дает покрытие тверже, чем стекло, а это значит, что оно менее подвержено повреждениям, износу и при необходимости может быть очищено при помощи абразива для восстановления исходного блеска. Преимущества анодированного алюминия в архитектуре:

Эстетика

Прозрачный оксидный слой подчеркивает богатый металлический внешний вид алюминия, а не скрывает его, как краска. Оксидный слой, в отличии от порошковой покраски не отслаивается и не шелушится.

Коррозионная стойкость

Оксидный слой устойчив к коррозии и это является одним из самых главных преимуществ анодированного алюминия.

Слой оксида алюминия является стойким, твердым и самообновляющимся, потому что алюминий спонтанно образует тонкий, но эффективный защитный оксидный слой, который предотвращает дальнейшее окисление или коррозию при механическом повреждении.

Анодированный алюминий не будет патинироваться, как медь и цинк, не ржавеет как сталь. Это отличный материал для использования в морской среде и прибрежных водах.

Анодированный алюминий обладает высокой устойчивостью к атмосферным воздействиям даже во многих промышленных средах, в которых часто корродируют другие металлы. Основными загрязнителями в городской среде являются окись углерода и двуокись углерода, которые не влияют на анодированную алюминиевую поверхность.

Долговечность

Обладая очень прочным и устойчивым к истиранию оксидным слоем, анодированный алюминий достаточно прочен, чтобы выдерживать суровые и неблагоприятные климатические условия.

Стойкость к механическим повреждениям

Оксид алюминия является очень твердым соединением, которое признано вторым по твердости после алмаза по шкале минеральной твердости Мооса. Поэтому поверхность анодированного алюминия обеспечивает превосходную устойчивость к царапинам и истиранию.

Без отслоения

Анодирование является электролитическим процессом, который преобразует поверхность металла в оксидный слой, интегрированный в сам металл. Это не покрытие, нанесенное на поверхности металла. Следовательно, нет рисков разрушения анодной пленки, связанных с такими процессами, как пыление, образование пузырей, трещин, сколов или отслоений.

Без выцветания

Такие оттенки как серебро, шампань, бронза, золото и черный не содержат органических элементов. Эти покрытия не выцветают в течение всего срока службы.

Без пыления

Пыление – это формирование мелкодисперсного порошка на окрашенной поверхности пленки под воздействием атмосферных явлений (песчинок, переносимых ветром). Оно может вызвать значительное ухудшение внешнего вида поверхности со снижением уровня глянца, поверхностного блеска и цвета.

Анодированный алюминий не подвержен данной проблеме: он устойчив к негативному воздействию окружающей среды, одинаково стабилен в условиях жаркого (пустынного), морского или влажного климата.

Без образования нитевидной коррозии

Нитевидная коррозия– это «атака» на скрытую область между алюминием и слоем покраски, которая приводит к распространению коррозии под покрасочным слоем.

При анодировании анодный (оксидный) слой составляет одно целое с алюминием, и межуровневый слой просто отсутствует. А это значит, что покрытие никогда не будет подвержено нитевидной коррозии.

Причем в случае повреждения поверхности от удара или прокола, алюминий просто восстановит себя путем естественного окисления.

Равномерное покрытие

При анодировании, изделие полностью погружается в ванну, что обеспечивает равномерное покрытие поверхности оксидной пленкой.

Применяемые устройства и оборудование

В промышленных масштабах для анодирования стали применяют раствор серной кислоты, который обеспечивает высокую скорость процесса и наибольшую глубину проникновения. Современные установки представляют собой полностью автоматические линии с минимальным количеством персонала, роль которого сводится к контролю над рабочим процессом.

Все оборудование можно разделить на три вида:

- Основное. К нему относят ванну и катод. Емкость должна быть изготовлена из инертного материала, обладающего высокими теплоизоляционными свойствами – в этом случае электролит не будет слишком быстро нагреваться и прослужит намного дольше. Материал катода зависит от типа обрабатываемого металла. Например, для анодирования алюминия используют свинцовый лист, размер которого должен быть вдвое больше габаритов заготовки.

- Обслуживающее. Сюда относят узлы, которые отвечают за обеспечение работоспособности установки: приводные механизмы и устройства для передачи тока.

- Вспомогательное. Речь идет об оборудовании, на котором осуществляются работы по подготовке заготовок к анодированию. Сюда же относят механизмы для перемещения деталей и их складирования.

В процессе выбора подходящей установки необходимо принимать во внимание следующие особенности:

- Наиболее трудоемкими операциями являются погружение и выгрузка заготовки. Обращайте внимание на надежность и энергопотребление данных узлов.

- Производительность зависит от мощности энергетической установки. Как показывает практика, оптимальная мощность выпрямителя – 2,5 кВт. Наличие бесступенчатой регулировки уровня напряжения будет дополнительным преимуществом, облегчающим процесс анодирования стали.

Бесступенчатая регулировка будет после формирования защитного слоя средней толщины, когда для сохранения уровня тока будет необходимо плавно увеличивать напряжение.

- По кольцам емкости должны быть уставлены контактные площадки из гибкого материала. Лучше всего с этой задачей справятся элементы из меди.

Технология

Для проведения работ в промышленных масштабах создаются специальные гальванические цеха и производства, которые считаются «грязными» и вредными для здоровья человека

Поэтому рекомендации по проведению процесса в домашних условиях, рекламируемые в некоторых источниках, следует воспринимать крайне осторожно, несмотря на кажущуюся простоту описываемых технологий

Анодированное покрытие можно создать несколькими способами, но общий принцип и последовательность проведения работ остаются классическими. При этом прочностные и механические свойства полученного материала зависят от, собственно, самого исходного металла, от характеристик катода, силы тока и состава применяемого электролита. Необходимо подчеркнуть, что в результате выполнения процедуры на поверхность не наносится никаких дополнительных веществ, а защитный слой образуется путем преобразования самого исходного материала. Суть гальваники – воздействие электрического тока на химические реакции. Весь процесс делится на три основные стадии.