Развертка относится к инструментам для чистовой обработки предварительно просверленных или отзенкерованных отверстий. Операция позволяет получить геометрические параметры, точность размера и шероховатость поверхности высокого класса.

Развертки являются более точным инструментом, чем спиральные сверла или зенкеры. За счет точности изготовления инструмента и малого припуска, снимаемого при обработке, устраняются неточности и отклонения после предыдущей обработки.

В зависимости от типа отверстия, условий обработки, требований к качеству готовой поверхности применяются развертки разных видов и конструкций.

Классификация разверток

В металлообработке применяются различные типы разверток, подразделяемые по следующим признакам:

Форма обрабатываемого отверстия:

- Цилиндрические развертки.

- Конические развертки под различные типы конусов.

- Развертки ступенчатые.

Точность развертки отверстия:

- Номер квалитета для цилиндрических инструментов.

- Уровень обработки отверстия (черновой, промежуточный, чистовой) – для конических.

- Регулируемые развертки – раздвижные, шкворневые или разжимные.

Способ зажима:

- Ручные с квадратным хвостовиком.

- Цилиндрический хвостовик (машинные развертки).

- Конические машинные.

- Машинные насадные.

Также развертки подразделяются по количеству режущих кромок, материалу и форме канавок для отвода стружки (спиральные или прямые).

Это интересно: Ручной фрезер по дереву: какой лучше выбрать и как правильно с ним работать

Виды разверток и их цена

Механическая обработка отверстий может выполняться различным по конструкции инструментом:

Цельная развертка

Имеет монолитную конструкцию, получила самое широкое распространение из-за относительно невысокой стоимости (от 20 рублей за штуку).

Цельные варианты отливаются из быстрорежущей или инструментальной стали.

Насадная

Представляет собой трубку, на внешней стороне которой находятся зубья, а по центру расположено отверстие для установки на хвостовик, который затем монтируется в патроне станка.

Диаметр такого инструмента может достигать 30 см.

Стоимость 300 – 1300 рублей.

Комбинированная

Представляет собой сочетание одновременно двух инструментов, и/или имеет две рабочие поверхности.

Яркий пример: зенкер-развертка.

Регулируемая

По сути универсальная развертка, диаметр которой может достигать 50 мм.

Это особый инструмент, который за счет возможности регулировки диаметра (хоть и в небольших пределах) способен заменить несколько нерегулируемых вариантов.

По способу регулировки может быть разжимной и раздвижной.

Цена в среднем от 350 рублей, может превышать 3 тыс. рублей.

Шило-развертка

Предназначено для ручной подгонки отверстий в мягких и тонких материалах, например таких, как: пластмасса, картон, фанера, тонкий и мягкий металл.

Бывает двух вариантов:

– четырехгранная , отличается от обычного шила четырехгранным острием малого диаметра, в основном используется для бумаги;

– разборная – состоит из двух частей: ручка и непосредственно острие. Здесь диаметр отверстия можно расширить до 14мм.

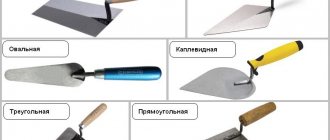

По форме рабочей части развертка бывает:

Для работы по стандартным отверстиям.

Стоимость – от 50 до 100 рублей.

Коническая

Для обработки как стандартных, так и конических отверстий, результатом чего становится только коническое отверстие по размерам самого инструмента.

Формой напоминает конус со срезанной вершиной.

Цена – от 50 рублей за штуку, в зависимости от конусности и диаметра.

Ступенчатая

Встречается намного реже, выглядит, как конический вариант, но со ступенчатым скосом.

Используется для работы с отверстиями в листовых металлах.

Также деление инструмента осуществляется по точности его работы:

- По квалитету для цилиндрических моделей.

- По качеству обработки для конических. Это может быть черновая развертка (обдирочная, с расположением зубьев непрерывно по всей длине), промежуточная и для окончательной доводки чистовая.

- По номерам от N1 до N6 для цилиндрических вариантов с калибровочным припуском.

По способу эксплуатации, под который изготавливается хвостовая часть, развертка бывает:

Ручная

Для установки в вороток, с квадратным хвостовиком.

Диаметр обычно не превышает 50 мм, а с его возрастанием увеличивается сложность проворачивания инструмента из-за повышения силы трения.

Цена – от 20 рублей.

Машинная

С коническим или цилиндрическим хвостовиком для установки в патрон металлообрабатывающего станка.

Стоимость также начинается от 20 рублей.

Последний вариант по типу рабочей части можно разделить на следующие виды:

- Насадная развертка (упоминалась ранее).

- Со сменными твердосплавными пластинами.

- С напаянными пластинами.

Также инструмент классифицируется по иным характеристикам, например:

- По металлу, который был использован в производстве.

- По количеству зубьев. Как уже говорилось, это 6 – 16 штук.

- По форме канавок – прямые и винтовые.

Стоимость разверток зависит как от типа самого инструмента, так и от его размера, класса точности.

Реальные ценники могут отличаться от приведенных.

Развёртки конические из стали 9ХС

(допускается сталь Р9, Р18 или Р6М5)

| Обозначение разверток 2372*1 | Для конуса Морэе | Размеры, мм | Конус Морзе хвостовика | ||||

| D | L | l | l0 | d | |||

| Под конус Морзе с цилиндрическим хвостовиком по ГОСТ 11182 — 81 | |||||||

| 0132> | 0 | 9,045 | 95 | 64 | 48 | 6,2 | 1 |

| 0133 | 1 | 12,065 | 100 | 67 | 50 | 8 | |

| 0134 | 2 | 17,780 | 125 | 80 | 61 | 11 | 2 |

| 0135 | 3 | 23.825 | 150 | 97 | 76 | 16 | 3 |

| 0136 | 4 | 31,267 | 180 | 120 | 91 | 20 | |

| 0137 | 5 | 44,399 | 230 | 150 | 124 | 29 | 4 |

| 0138 | 6 | 63,348 | 310 | 205 | 172 | 35 | 5 |

| Под укороченный конус Морзе по ГОСТ 11181 — 81 | |||||||

| — | 0а | 7,067 | 55 | 24 | 13 | 4,9 | — |

| 1a | 10,094 | 60 | 28 | 15 | 6,2 | ||

| 1в | 12,065 | 70 | 34 | 20 | 8 | ||

| 2а | 15,733 | 85 | 42 | 25 | 10 | ||

| 2в | 17,780 | 100 | 52 | 34 | 11 | ||

| За | 21,793 | 110 | 60 | 42 | 14,5 | ||

| Зв | 23,825 | 128 | 70 | 62 | 16 | ||

| 4в | 31,267 | 135 | 75 | 53 | 20 | ||

| 5в | 44,399 | ПО | 90 | 65 | 29 | ||

| С коническим хвостовиком под конус Морзе по ГОСТ 10079 — 81 | |||||||

| 0131 | 0 | 9,045 | 140 | 64 | 48 | — | 1 |

| 0132 | 1 | 12,065 | 145 | 67 | 50 | ||

| 0133 | 2 | 17,780 | 175 | 80 | 61 | 2 | |

| 0134 | 3 | 23,825 | 215 | 97 | 76 | 3 | |

| 0135 | 4 | 31,267 | 240 | 120 | 91 | ||

| 0136 | 5 | 44,399 | 295 | 150 | 124 | 4 | |

| 0137 | 6 | 63,348 | 385 | 205 | 172 | 6 | |

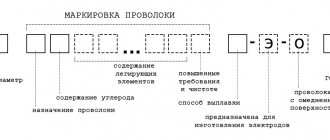

Общее обозначение разверток.

*1. Примеры обозначения разверток:

с цилиндрическим хвостовиком под конус Морзе 3 Развертка Морзе 3 ГОСТ72-0135

под укороченный конус Морзе 3а Развертка Морзе 3а ГОСТ 11181 — 81

с коническим хвостовиком Развертка Морзе 3 ГОСТ 10079 — 81 2373-0134

Развертывание – какие ошибки нельзя допускать?

Для получения как можно более чистой обработанной поверхности, а также, чтобы охлаждать инструмент во время работы, отверстия, которые были сделаны сверлом в стальном изделии, смазываются маслом из минералов. В случае же, если рабочая поверхность является медной, отверстие обрабатывают эмульсией, при алюминии – скипидаром, а если это латунь или бронза – отверстия оставляют без смазки, так как они развертываются в сухом состоянии.

Высокого качества процесса обрабатывания можно достичь, если в развертке имеется довольно много кромок, режущих металл. Именно благодаря этому инструментом можно снимать малый припуск. Ведь, снимая маленькую толщину металла, можно получить довольно высокую точность.

Частой ошибкой является неправильный выбор инструмента для развертывания: многие для этой цели выбирают вместо развертки зенкер. Это получистовой инструмент, не способный показать большую точность, у него меньше режущих заточек, да и вообще он предназначен для других целей. Поэтому к выбору инструмента нужно подходить внимательно. Да и в рамках одного вида инструментов следует грамотно выбирать тип.

Назначение и принцип действия

Развертка применяется для развертывания отверстий – процесса их чистовой механической обработки после сверления или зенкерования.

Использование этого инструмента позволяет добиться высокого класса шероховатости стенок отверстия и точности их геометрии.

В зависимости от типа и характеристик ее применяют для выполнения специфических технологических задач, включая калибровку отверстий, их очистку от заусенцев на финальном этапе обработки детали.

Особенностью этого инструмента является большое количество зубьев (обычно от 6 до 16), что позволяет снимать небольшой припуск, тем самым подгоняя реальные размеры отверстия под требуемые с высокой точностью.

Что касается формы отверстий, работать разверткой можно как по цилиндру, так и подгонять конусы под различные задачи, например, под установку конусных штифтов.

Зубья инструмента снимают слой материала на доли миллиметра, обработка происходит посредством его вращения, а также одновременной продольной подачи.

Конструктивные разновидности

По конструктивным особенностям приборы можно подразделить на три класса:

- Цельные;

- Насаживаемые;

- Настраиваемые (регулируемые).

Цельные модели представляют из себя полностью отлитый образец с хвостовиком и изготавливаются из легированной углеродистой стали. В иных случаях они могут отливаться из быстрорежущей стали. Эти модели являются самыми распространенными и имеют доступную стоимость.

Насаживаемые развертки выглядят как трубки со внутренним отверстием. Их внешний диаметр может достигать 300 миллиметров. Чаще всего они используются в машинной обработке, ибо их хвостовик специально предназначен для фиксации в станочном патроне. Считаются довольно-таки универсальными моделями, т.к. их хвостовик может быть выточен под различные станочные вариации.

Регулируемые (настраиваемые) выполняются в диаметре до 50 миллиметров и данный показатель может изменяться путем настройки. Эти образцы могут заменить собой несколько видов классических разверток, однако, настраиваемый диапазон достаточно невелик. Для самых миниатюрных моделей этот показатель достигает долей миллиметра. Все же, главным плюсом этих вариаций является не только возможность подстройки диаметра, но и их длительный эксплуатационный ресурс. Суть в том, что классические развертки могут стираться со временем, а настраиваемые всегда можно подрегулировать до нужного диаметра. По мере стирания заточки лезвий, снижается лишь максимальная толщина обрабатываемого отверстия, которое всегда возможно развернуть.

Особенности обработки развертыванием

При сверлении есть вероятность того, что размеры будут существенно отличаться от тех, которые нужно было получить. Это связано с тем, что на момент механической обработки оказывается высокой давление на заготовку, материал и сама режущая часть могут нагреваться и деформироваться. Именно поэтому многие решают пользоваться разверткой для достижения высокого качества получаемых отверстий.

К особенностям проводимой обработки можно отнести нижеприведенные моменты:

- Можно достигнуть точности обработки, которая будет соответствовать квалитету в диапазоне от 6-9. Столь точные отверстия требуются при получении ответственных изделий.

- Показатель шероховатости может находится в диапазоне от 0,32 до 1,25 мкм.

- Рассматривая особенности приспособлений, предназначенных для развертывания, отметим то, что на поверхности есть около 4-14 режущих кромок. За счет этого существенно повышается качество обработки и точность размеров. Именно большое количество режущих кромок определяет то, что при резании не происходит деформации инструмента или заготовки.

- При обработке отверстия изделие вращается вокруг своей оси, а также ему придается возвратно-поступательное движение. За счет этого обеспечивается удаление кромки, которая может снизить качество поверхности.

В целом можно сказать, что сверло в применении не отличается существенно от рассматриваемого изделия. В обоих случаях оказывается вращение и возвратно-поступательное движение. Однако, в случае развертывания проводимая обработка является финишной, предусматривает высокую скорость вращения.

Виды брака при использовании развертки

Уменьшение диаметра получаемого отверстия при развертывании связано с критическим

износом развертки или упругой деформацией металла при обработке тонкостенных деталей.

Если часть поверхности остается не обработанной, то нужно или увеличить припуск на обработку или ранее отверстие имело биение.

Плохое качество шероховатости поверхности после обработки связано с выбранным слишком большим припуском или критическим износом развертки.

Развертка относится к инструментам для чистовой обработки предварительно просверленных или отзенкерованных отверстий. Операция позволяет получить геометрические параметры, точность размера и шероховатость поверхности высокого класса.

Развертки являются более точным инструментом, чем спиральные сверла или зенкеры. За счет точности изготовления инструмента и малого припуска, снимаемого при обработке, устраняются неточности и отклонения после предыдущей обработки.

В зависимости от типа отверстия, условий обработки, требований к качеству готовой поверхности применяются развертки разных видов и конструкций.

Основные приемы работы с развертками

Сверло для подготовки отверстия подбирается под диаметры разверток по металлу. Обязательно должен быть небольшой припуск – сверло должно быть меньше на 0,2 – 0,3 мм при черновой развертке, и не более чем 0,05 – 0,1 мм при чистовой. Значения припусков более указанных могут стать причиной быстрого износа заборной части развертки, ухудшению точности результата и качества поверхности.

При ручной развертке:

- Развертка крепится в воротке и смазывается.

- Заборная часть должна входить таким образом, чтобы полностью совпали оси развертки и отверстия.

- Для проверки положения развертки можно использовать угольник в двух плоскостях расположенных перпендикулярно по отношению друг к другу.

- Вращение начинайте вправо с небольшим давлением сверху.

- Вращение осуществляйте плавно, на небольшой скорости, без рывков. Не ускоряйте вращение даже при легком ходе.

- Обратное вращение недопустимо, так как возможна поломка режущих кромок и задиров на поверхности отверстия. Развертка осуществляется за один проход с одной стороны.

Советы при машинной развертке:

- Развертка крепится так же как и сверло. Сам процесс сходен со сверлением и желательно его выполнять без смены установки детали, сразу после подготовки отверстия.

- Часто развертка крепится в качающихся державках, что позволяет инструменту самоцентрироваться по оси отверстия.

- Желательно использование автоматической подачи, скорость резания должна быть в 2-3 раза ниже, чем при сверлении.

- Необходимо использование значительного количества смазки.

- Чем ниже количество оборотов и скорость подачи – тем выше качество отверстия и стойкость инструмента.

Это интересно: Топливные пеллеты (гранулы) – разновидности, особенности, производство

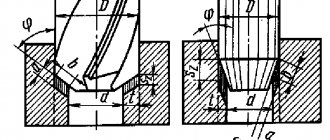

Развертка прямого кругового конуса

Развертка боковой поверхности прямого кругового конуса представляет собой круговой сектор, радиус которого равен длине образующей конической поверхности l, а центральный угол φ определяется по формуле φ=360*R/l, где R – радиус окружности основания конуса.

В ряде задач начертательной геометрии предпочтительным решением является аппроксимация (замена) конуса вписанной в него пирамидой и построение приближенной развертки, на которую удобно наносить линии, лежащие на конической поверхности.

Алгоритм построения

- Вписываем в коническую поверхность многоугольную пирамиду. Чем больше боковых граней у вписанной пирамиды, тем точнее соответствие между действительной и приближенной разверткой.

- Строим развертку боковой поверхности пирамиды способом треугольников. Точки, принадлежащие основанию конуса, соединяем плавной кривой.

Пример

На рисунке ниже в прямой круговой конус вписана правильная шестиугольная пирамида SABCDEF, и приближенная развертка его боковой поверхности состоит из шести равнобедренных треугольников – граней пирамиды.

Рассмотрим треугольник S0A0B0. Длины его сторон S0A0 и S0B0 равны образующей l конической поверхности. Величина A0B0 соответствует длине A’B’. Для построения треугольника S0A0B0 в произвольном месте чертежа откладываем отрезок S0A0=l, после чего из точек S0 и A0 проводим окружности радиусом S0B0=l и A0B0= A’B’ соответственно. Соединяем точку пересечения окружностей B0 с точками A0 и S0.

Грани S0B0C0, S0C0D0, S0D0E0, S0E0F0, S0F0A0 пирамиды SABCDEF строим аналогично треугольнику S0A0B0.

Точки A, B, C, D, E и F, лежащие в основании конуса, соединяем плавной кривой – дугой окружности, радиус которой равен l.

Описание конструкции

В большинстве исполнений развертка внешне похожа на продолговатый штырь. Рабочая часть у него цилиндрическая или коническая, с продольно идущими режущими кромками для удаления металла, и канавками, формирующими строение зуба. Противоположная часть используется для закрепления инструмента и передачи движения резания. На конце хвостовика есть квадрат или конический хвостовик. Соединяет рабочую часть и хвостовик переходная шейка.

Плавающий патрон для крепления разверток

Инструмент хвостовиком монтируется в конусном патроне металлорежущего станка, а на квадрат надевается вороток при ручном способе обработки.

Режущие кромки рабочей части делятся на несколько зон. Первая – заборная часть, она конической формы и небольшой длины. За ней идет направляющий и калибрующий участок, в конце — обратный конус для предотвращения заклинивания.

Зубья бывают прямыми, винтовыми и спиральными. Только в некоторых случаях режущие кромки повторяют винтовую линию. Их применение оправдано при резании в прерывистых отверстиях.

Формообразующее строение инструмента хорошо видно в поперечном сечении.

В поперечном разрезе структура рабочей зоны состоит из:

- Режущих кромок;

- Ленточек;

- Передней поверхности резания, по которой сходит стружка;

- Задней поверхности и затылка.

В заборной и калибрующей части отличается форма зуба. На заборном участке он остро заточен, а на калибрующем имеет ленточку для заглаживания стенок.

Развертка, как и зенкер, состоит из рабочей части, шейки и хвостовика

Конструкция разверток по металлу

Все развертки по металлу состоят из трех конструктивных элементов.

- Рабочая часть (имеет заборную и калибрующую части).

- Шейка.

- Хвостовик.

Изображение №1: конструкция разверток по металлу

На рабочих частях разверток по металлу имеются режущие кромки. Их количество всегда четное (6–16). Кромки могут быть прямыми или спиральными.

Фотография №2: прямые и спиральные режущие кромки

Рабочая часть имеет заборную и калибрующую области.

- Первая имеет конусный уклон. Именно она производит снятие металла.

- Калибрующая часть обычно прямая. Она придает отверстиям нужные параметры.

Шейка нужна для выхода развертки после затачивания инструмента, а хвостовик — для закрепления.

Как пользоваться ручными, механическими, регулируемыми и разжимными развертками

Рассмотрим особенности инструментов.

Как пользоваться ручными развертками

Ручные развертки по металлу изготавливаются по ГОСТу 7722-77. Размерный ряд — 3–58 мм. Шаги могут варьироваться.

При выборе ручных разверток по металлу мастера обращают внимание на следующие параметры.

- Габариты инструмента.

- Количество зубьев.

- Равномерность их распределения.

- Тип режущей части.

- Профиль канавок.

- Тип зажимной части.

Развертывание отверстий ручным инструментом производится при помощи воротка. Для его закрепления на конце хвостовика имеется специальный паз. Обычно все происходит по такой схеме.

- Выполняются разметка и накернивание.

- Отверстие высверливается.

- Развертка закрепляется в воротке, смазывается и вставляется в отверстие.

- Для его развертывания инструмент вращают по часовой стрелке.

- Финальный этап — проверка параметров отверстия при помощи калибра.

Изображение №2: развертывание отверстий ручной разверткой

Расскажем о важных особенностях.

- Ручные развертки очень эффективны. Режущие зубья имеют острые грани по всей длине.

- Диаметры передних поверхностей рабочих частей уменьшены. Инструменты легко входят в заранее подготовленные отверстия нужных диаметров.

- При увеличении количества режущих кромок повышается качество обрабатываемых отверстий.

- Развертывать отверстия необходимо плавно. Не ускоряйтесь даже при легком ходе. Избегайте рывков.

- В обратную сторону развертку вращать нельзя. Это приводит к поломке режущих кромок, а также к появлению задиров в отверстиях.

Как пользоваться машинными развертками

Машинные развертки закрепляют в патронах токарных, сверлильных и фрезерных станков. Эти инструменты имеют короткие рабочие части с крутыми углами передних кромок (до 45°). Машинное развертывание существенно повышает производительность труда.

Для обработки отверстия нужно закрепить развертку, добавить СОЖ и совместить оси. Далее необходимо задать нужную скорость вращения и запустить оборудование.

Машинные развертки и их применение имеют следующие особенности.

- Инструменты имеют большое количество режущих кромок. Качество получаемых отверстий находится на очень высоком уровне.

- Машинное развертывание требует компенсации биения шпинделя. Для устранения этого негативного фактора служат шарнирные оправки.

- Обработка производится на высоких скоростях. Машинные развертки имеют повышенную износостойкость.

- Развертка позиционируется точно. За счет этого инструмент плавно входит в отверстие. На все зубья оказывается одинаковой давление. Это значительно повышает точность и минимизирует биение.

- Скорость при развертывании меньше, чем при сверлении, примерно в 2–3 раза. Инструменты не перегреваются.

- Машинное развертывание требует использования значительного количества смазывающе-охлаждающей жидкости.

Фотография №6: машинное развертывание

Как пользоваться регулируемыми развертками

Регулируемые развертки позволяют изменять наружные диаметры режущих частей под конкретные диаметры отверстий. Это особенно полезно при обработке отверстий с дробными диаметрами.

При помощи небольших регулируемых разверток можно изменять диаметр в пределах до 1 мм. У крупногабаритных инструментов диапазоны настройки расширяются. Диаметры можно варьировать в пределах до 3 мм.

Фотография №7: регулируемая развертка по металлу

Регулируемые развертки используют так же, как и обычные. Основное отличие заключается в том, что инструменты этого типа оснащают сменными ножами, которые надежно фиксируются клиновыми вставками с накладками. Настройка производится при помощи контргайки. При затягивании диаметр обработки увеличивается, а при ослаблении — уменьшается. После настройки диаметр выверяется при помощи штангенциркуля и микрометра.

Как пользоваться разжимными развертками

Их еще называют раздвижными.

Фотография №8: разжимная развертка по металлу

Внутри такой развертки есть шарик и винт. При его закручивании шарик перемещается и распирает грани инструмента. Диаметр немного увеличивается. Использование разжимных разверток позволяет увеличивать диаметры обработки на 0,15–0,5 мм.

При закручивании винтов не рекомендуется прилагать слишком большие усилия. Корпус развертки может треснуть.

Основные виды

С учетом толщины снимаемого слоя, обработка производится одним инструментом, либо комплектом из черновой и чистовой развертки, а иногда и получистовой. Орудие для предварительной и финишной обработки отличается видом режущих лезвий и их численностью. Вдоль линии зуба черновой и получистовой разверток имеются зубцы или выступы.

Стандарт предусматривает классификацию типов разверток по следующим критериям:

- Вид обрабатываемого отверстия – цилиндрическая развертка и коническая;

- Тип обработки (черновая, чистовая);

- Метод фиксации инструмента;

- Конструкция режущих кромок;

- Расположение зубьев;

- С настройкой на размер обработки;

- Материал для изготовления.

В ГОСТ 1672-80 изложены нормы изготовления конических разверток, формирующих точные конусные отверстия. Существующие модели позволяют обрабатывать конуса такого назначения:

Развертка ГОСТ 1672-80

- Для последующего нарезания конических резьб;

- Под установку конических штифтов;

- Для установки метрического конуса;

- Отверстие сопряжения «Конус Морзе»;

- Под стандартный ряд конусностей 1:20, 1:30 и другие.

Нормативный документ регламентирует геометрию конических разверток, шероховатость, допустимые отклонения размеров и класс точности отверстий, получаемых после механообработки.

Металлорежущий инструмент для развертывания поделен на 2 большие группы: ручной и машинный. Машинные развертки применяются в сверлильных, токарных и расточных станках.

Между группами существуют видимые отличия. Ручные орудия — с более длинными рабочими кромками и квадратом. Машинные — с укороченной рабочей частью и длинным пояском. Крепятся в державках, которые монтируются в шпиндель.

Ручные

Развертки выпускаются по ГОСТ 7722-77 с размерным рядом 3-58 мм с шагом исполнения 1 мм и 0,5 мм до диаметра 15,5 мм. Набор с широким охватом диаметров позволяет обрабатывать самые разнообразные отверстия в деталях.

Развертывание ручным инструментом выполняется с помощью воротка для крепления и придания движения резания. Соединение с воротком осуществляется через квадратный участок на краю хвостовика и паз соответствующего размера.

Ручная развертка начинается с рабочей зоны и захода. Заходная часть выполнена под углом к оси и имеет меньший исходный диаметр на краю. Участок в виде пологой фаски облегчает позиционирование и врезание в припуск.

Машинные

Для разворачивания машинным инструментом используются металлорежущие станки с конусным патроном, в котором закрепляется хвостовая часть. Конические хвостовики нормализованы, и номер применяемого конуса связан с диаметром развертки. Такое орудие резания изготавливается цельным из быстрорежущей стали.

Производится несколько вариантов разверток. Конструкцию и геометрию определяет ГОСТ 1672-80.

Машинные развертки бывают:

- С цилиндрической и конической формой хвостовика;

- Насадного типа;

- Со сменными или регулируемыми ножами;

- С напайными пластинами.

Машинная развертка

Регулируемые

Регулируемые развертки позволяют изменять наружный размер режущей головки под конкретный диаметр отверстия. Это особенно необходимо, если диаметр обработки не целое число, а дробное, например, Ø15,3 мм или Ø 10,75 мм.

Развертка регулируемая реечная 10.0-10.5 мм

Инструмент малого диаметра позволяет регулировать размер обработки в пределах 1 мм. Для больших диаметров предусмотрена возможность более широкой настройки на 1-3 мм.

В таких развертках устанавливаются сменные ножи из быстрорежущей стали, которые фиксируются клиновыми вставками с накладками. Наборная головка закрепляется двумя гайками. После ослабления контргайки ножи выставляются на диаметр обработки, вымеряются с помощью штангенциркуля и микрометра и снова закрепляются.

При затягивании регулировочной гайки ножи подаются вверх, тем самым увеличивая диаметр инструмента. Ослаблением гайки удается уменьшить размер. Для удобства при настройке орудие обработки придерживают за квадрат.

Разжимные развёртки

Развертки разжимные — описание

В силу конструктивных особенностей развертки называют разжимными. Принцип регулировки разжимной развертки основан на перемещении шарика и винта. При вращении винта с нижней стороны шарик перемещается и распирает грани. Они расходятся от центра и наружный размер увеличивается.

Предел регулирования у такого инструмента меньше. Он составляет 0,15-0,5 мм и зависит от размера развертки. Усилие при настройке рекомендуется контролировать, чтобы избежать повреждения корпуса.

В производстве разверток применяется инструментальная и быстрорежущая сталь – 9ХС, Р6М5, Р18, Р6М5. В каталогах инструмента зарубежных компаний материал обозначается HSS.

Практические рекомендации по развертыванию отверстий

Операцию растачивания лучше разделить на несколько этапов: черновой и чистовой. Соответственно делится припуск и используется инструмент двух категорий:

Развертывание отверстий — процесс

- Припуск для чернового прохода составляет 0,1-0,15 мм, для чистового – 0,1-0,05 мм.

- Для повышения эффективности обработки прилегающую торцевую поверхность обтачивают. Процедура позволяет задействовать каждый зуб развертки при обработке.

- Для деталей из чугуна торец отверстия должен быть обязательно обработанным, чтобы инструмент не затупился.

- Чистовая операция развертывания требует плавности выполнения. Чем меньше будет подача, тем качественнее выйдет поверхность. Обороты выставляются невысокие.

- Из отверстия металлорежущий инструмент извлекают плавно, не допуская вращения в обратную сторону, которое способно нарушить поверхность.

- Повысить стойкость рабочего элемента и качество обработки поможет применение СОЖ. При развертывании стальных деталей в зону резания подают СОЖ с добавлением масла.

- Чугун обрабатывают с применением керосина или сжатого воздуха.

Для контроля точности готовых отверстий используют гладкие калибр-пробки и нутромеры.

Развертка относится к категории точных и дорогих инструментов. Требует соблюдения условий эксплуатации и хранения в специальных ячейках из дерева.

Видео по теме: Регулируемая развертка

Тонкости работы

Одной из важных составляющих процесса

, как правило, является применение смазки и охлаждения, что оказывает немалое влияние на степень точности развёртываемого отверстия. В противном случае отверстия получаются неровными и шероховатыми, не исключены также защемление и поломка развёртки. Поэтому при работе с изделиями из стали, меди и алюминия применяют различные смазочные вещества:

- стальные детали смазывают минеральным маслом;

- медные — эмульсией с маслом;

- алюминиевые — скипидаром с керосином;

- дюралюминиевые — сурепным маслом.

Исключение составляют бронза, чугун — с этими материалами можно работать «всухую».

Категорически запрещается вращать развёртку

в обратном направлении, так как это ведёт к поломке зубьев и появлению задиров. Для получения более качественного результата используют так называемый вариант машинно-ручного развёртывания. Заключается он с том, что в зависимости от размеров обрабатываемой детали в патрон сверлильного станка устанавливают или деталь, или саму развёртку.

Например, при закреплении развёртки в шпинделе

токарного станка мелкие детали во время обработки держат в руках или специальных приспособлениях, и наоборот, довольно крупные детали, которые трудно удерживать в руках, вставляют в патрон, а развёртку держат руками.

Какие отверстия обрабатывают развертками

Режущим инструментом мастер может обработать отверстия цилиндрической или конической формы. Цилиндрические проймы создаются развёртками с основной частью в форме цилиндра. Используют ручные или машинные инструменты.

Конические отверстия выполняются развертками конической формы, но не сразу. Обычно, процесс делится на три этапа: черновая обработка, промежуточная и чистовой вариант. Проверку готового конического отверстия выполняют режущим изделием с конусным калибром.

Принципы выбора развертки по металлу

Чтобы выбрать хорошую развертку для финишной обработки отверстий в металлических деталях, нужно знать критерии, на которые требуется обратить внимание. Также рекомендуется изучить преимущества и недостатки, производителей оснастки

Виды развертки (Фото: Instagram / osnastka.shop)

Критерии выбора развертки по металлу

Критерии:

- Если нужно постоянно заниматься подобными работами, лучше купить набор качественных разверток, чтобы не возникало проблем с отсутствием определенных диаметров.

- Для финишной обработки глубоких отверстий рекомендуется докупить оснастку с удлиненной оправкой. Если такой возможности нет, подойдет развертка с удлиненной рабочей частью.

- Если отверстие прерывистое, имеет шпоночный паз, нужно выбирать инструмент с винтовым расположением зубьев, канавок.

- Если нужно выполнять обработку отверстий ручным инструментом, понадобится оснастка с квадратным хвостовиком.

Преимущества и недостатки развертки по металлу

Положительные стороны:

- Высокая точность обработки.

- Возможность выполнения разных технологических операций.

- Доступность. Оснастку можно купить в любой строительном магазине.

Серьезных недостатков у такой оснастки выделить нельзя.

Развертка со сменной твердосплавной головкой (Фото: Instagram / batusolutions)

Производители и цены развертки по металлу

Производители:

- «АвтоДело».

- Rock FORCE.

- Licota.

- GRIFF.

- Bahco.

- «ВИЗ».

- «ТЕХМАШ».

- «Русский инструмент».

Цена — 800 рублей.

Важные правила и особенности развертывания отверстий

- Для чернового развертывания припуск составляет 0,1–0,15 мм, для чистового — 0,1–0,05 мм.

- Финишное развертывание проводится плавно. Уменьшение подачи повышает качество обработки. При чистовом развертывании устанавливают небольшие обороты.

- При развертывании отверстий необходимо использовать СОЖ. При обработке чугунных деталей применяют керосин или сжатый воздух.

- Для повышения эффективности обтачивают прилегающие торцевые поверхности деталей. В этом случае при развертывании задействуются все режущие кромки инструментов.

- Из обработанных отверстий развертки необходимо извлекать плавно. Обратное вращение недопустимо.

- Для контроля точности рекомендуется использовать нутромеры и калибр-пробки.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как выполняется машинное развертывание

Для того чтобы выбрать режимы выполнения машинного развертывания, можно использовать специальные таблицы. Исходными параметрами при этом являются диаметр формируемого отверстия, марка обрабатываемого материала, а также материал, из которого изготовлена развертка. К основным режимам развертывания, выполняемого машинным способом, относятся скорость выполнения резания и частота, с которой должен вращаться шпиндель оборудования.

Используемые СОЖ

При развертывании отверстий в заготовках, изготовленных из разных материалов, можно воспользоваться следующими рекомендациями по выбору СОЖ:

- стали, относящиеся к категории углеродистых, конструкционных и инструментальных, – водный раствор мыла, эмульсия, осерненное масло, смесь масел;

- чугун – может обрабатываться без СОЖ или с использованием керосина;

- медь – эмульсия;

- алюминий – эмульсия, смесь масел, чистый керосин, смесь керосина с терпентинным маслом, сурепное масло.

- бронза – обрабатывается без использования СОЖ.

Составы СОЖ, используемых при развертывании отверстий в различных материалах

Некоторые нюансы машинного развертывания

Перед развертыванием машинным способом очень важно правильно подготовить оборудование. Состоит такая подготовка в следующем

- Конус хвостовика инструмента и посадочное отверстие в шпинделе станка тщательно протираются.

- Развертка вставляется в шпиндель таким же образом, как и .

- Обрабатываемая деталь фиксируется на рабочем столе оборудования так, чтобы ось отверстия точно совпадала с осью используемого инструмента.

Обработка отверстия на станке твердосплавной разверткой

Сам процесс развертывания, для выполнения которого используется черновой и чистовой инструмент, выполняется в следующей последовательности:

- Завершив сверление обрабатываемой заготовки, сверло в шпинделе сверлильного оборудования заменяют на черновую развертку.

- Проводят черновое развертывание.

- Черновой инструмент заменяют на чистовой и повторяют развертку отверстия.

- После чистового развертывания инструмент выводят из зоны обработки, выключают электродвигатель станка и проверяют результат работы при помощи калибра-пробки.

Устройство и характеристики

Стандартная развертка состоит из следующих частей:

- Рабочая часть – оказывает непосредственное воздействие на материал, формируется продольными зубьями.

- Переходная шейка – цилиндрическая зона инструмента, выступающая переходным звеном между предыдущей и следующей частями.

- Хвостовик – необходим для зажима инструмента в воротке, либо же патроне машинного оборудования.

Рабочая часть делится на несколько зон, сформированных гранями зубьев:

- Заборная часть, в самом начале которой находится направляющий конус. В этой зоне на каждом зубе имеется до остра заточенная режущая кромка, выбирающая материал с внутренней части отверстия.

- Калибрующая часть – отвечает за калибровку отверстия. Тут грани зубьев образуют так называемую цилиндрическую ленточку (плоскую поверхность), повышающую размерную стойкость инструмента.

- Задний конус – место примыкания зубьев к переходной шейке.

Между зубьями находятся канавки, отводящие стружку.

Они бывают прямые (встречаются чаще всего) и спиральные (винтовые, предпочтительны при работе с прерывистыми поверхностями).

В последнем случае направление винта, формируемого канавками, противоположно направлению вращения инструмента.

Так достигается устойчивость к заеданию и самозатягиванию.

Материал

При изготовлении развертки используется в основном инструментальная легированная сталь марки 9ХС, а также быстрорежущие стали P18 и P9.

Размеры

Цилиндрические ручные модели в длину достигают 80 – 360 мм, где рабочая часть занимает 40 – 190 мм.

Диаметр инструмента находится в пределах 3-50 мм, а длина режущей части составляет 4 – 10 диаметров.

Величина переднего угла от 5° до 10°, а заднего от 5° до 12°.

Длина конических ручных вариантов составляет 55 – 170 мм, из которых режущая часть занимает 24 – 90 мм.

Максимальный и минимальный диаметры конуса достигают соответственно 7,67 – 45,715 мм и 6,39 – 40,978 мм.

Что касается машинных разверток, кроме стандартных вариантов, существуют модели с удлиненной рабочей частью, конструкция и размеры которых указаны в ГОСТ 11175-70.

Развертки диаметром 1 – 120 мм с припуском под доводку обозначаются номерами от 1 до 6.

Такая нумерация устанавливает соответствие между номинальным диаметром инструмента и его предельным отклонениям.

Зубья

Количество зубьев варьируется в пределах 6 – 14 штук, однако, существуют варианты на 16 зубьев, которые применяются в основном на высокоточном оборудовании.

Вообще число зубьев зависит от их собственной жесткости, причем в обратной пропорции.

Чем их больше, тем выше чистота итогового отверстия, но хуже отводится стружка и ниже прочность каждого зуба.

В зависимости от наклона зубьев относительно оси вращения инструмента, развертка бывает прямозубая и косозубая.

Кроме того, разные модели могут иметь равный и разный шаг, то есть расстояние между соседними зубьями.

Что касается заточки, различают острозаточенные (остроконечные) и затылованные зубья.

Зенкерование

Все о сверлах для квадратных отверстий

Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной обработкой. Кроме обработки отверстий, зенкеры применяются иногда для обработки торцовых поверхностей заготовок.

Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера, на глубину, примерно равную половине длины рабочей части зенкера.

Зенкеры, как и сверла, устанавливают на токарных станках чаще всего в задней бабке или револьверной головке.

ГОСТ

Существует несколько стандартов, нормирующих качество продукции. Так, за типовое разнообразие, а также размерные ряды отвечает ГОСТ 29240-91. А если разбираться в моделях, которые имеют припуск, то руководствоваться придется уже совершенно другим нормативным документом. А точнее – ГОСТ 11173-76. Весьма распространена процедура в домашних условиях. Когда источник подачи становится не станок, обычный ручной прибор. И в этом случае нам нужно обратить внимание на ГОСТ 7722-77. А вот другой документ, под номером 1672-80 уже регламентирует нормы в цельных моделях машинного типа. То есть как раз заводские установки.

Как ухаживать за разверткой

Восстановление данного инструмента может стоить приличных денег. Чтобы избежать непредвиденных трат, стоит внимательно следить за состоянием разверток: оградить их от воздействия влаги, купить блок для хранения, очищать после каждого использования.

Развертка – это узкоспециализированный металлорежущий инструмент, предназначенный для создания гладкой поверхности внутри раннее просверленных отверстий. Она применяется в тех случаях, когда необходимо добиться идеальной точности. Без нее не обходится производство высоко технологического оборудования, в частности двигателей внутреннего сгорания, станков и прочих механизмов.

Высокая точность обработки обеспечивается благодаря тому, что инструмент имеет несколько режущих кромок в количестве до 16 штук. При работе создается одинаковая сила противодействия на всей поверхности инструмента. Это исключает перекос, как бывает в случае со сверлом, контактирующим только двумя режущими кромками. При использовании развертки создается гладкая поверхность, шероховатости которой колеблется в пределах от 0,32 до 1,25 микрометра, в зависимости от класса развертки.

Как выглядит и из чего состоит развертка

Внешне инструмент представляет собой прут, вдоль которого идут многолезвийные выступы, заточенные для врезания в обрабатываемый металл. Количество режущих кромок в зависимости от модификации инструмента обычно колеблется в пределах от 6 до 14 штук. Редким исключением являются развертки на 16 лезвий, применяемые только на высокоточном производстве.

Внешние очертания инструмента могут быть цилиндрическими или коническими. Непосредственно сами зубья с режущей кромкой бывают прямыми или винтовыми. Они равномерно распределяется по поверхности инструмента на одинаковом расстоянии друг от друга. Чем больше режущих кромок на развертке, тем тяжелее с ней работать. Минимальное пространство между ними не позволяет эффективно выводить получаемую стружку.

К разверткам ставятся особые требования точности. В том случае если расстояние между зубьями будет неравномерным, то наблюдается повышение вибрации, что приводит к неоднородной разработке отверстия, которое обрабатывается. Выпускаемые в промышленности развертки имеют диаметр от 3 мм.

Развертка состоит из двух частей – рабочей и зажимной зоны. Рабочая представляет собой режущую кромку и участок для калибрования. Кромка оснащается острыми зубьями. Длина рабочей части инструмента пропорциональна его толщине. Обычно этот показатель составляет от 0,8 до 3 диаметров. Зажимная часть развертки выполнена в виде классического хвостовика, предназначенного для зажима в патроне станка или в воротке, если инструмент применяется вручную.

Формы разверток

В связи с тем, что получение точных отверстий необходимо для различных отраслей машиностроения и станкостроения, развертки разрабатываются сотен размеров и в нескольких формах.

По последнему критерию они разделяются на 3 группы:

- Цилиндрические.

- Конические.

- Ступенчатые.

Цилиндрические используются для обрабатывания стандартных круглых отверстий, которые получаются после сверление. Они имеют прямые или винтовые канавки, а также углубления для отвода стружки.

Коническая развертка выполнена в виде конуса со срезанной вершинкой. С ее помощью можно обрабатывать обычные отверстия или конические. После применения такой развертки отверстие приобретает форму конуса. Отвод стружки может обеспечиваться как за счет прямых, так и винтовых канавок.