Кислородно-флюсовая разделительная резка – способ разделительного раскроя, при котором в зону реза вводятся порошкообразный флюсовый материал. За счет этого увеличивается количество выделяемой при резании теплоты и раскисляются тугоплавкие окислы. В результате обеспечивается возможность порезки толстостенного металлопроката, отливок, слябов, а также бетонных и железобетонных изделий.

Сущность процесса

В момент образования кислородной струи медленно и непрерывно подается флюс, чаще всего – железный порошок. Сгорая, порошок выделяет необходимое дополнительное количество тепла, тем самым повышая температурный диапазон резки. Такой способ позволяет образовавшимся окислам не затвердевать. Кислородную резку с использованием флюса применяют для:

- • высоколегированных сталей с содержанием хрома и никеля, компоненты которых в процессе сварки образуют тугоплавкие окислы, не ликвидирующиеся кислородной струей;

- • работы с чугуном и цветными металлами, чувствительным к температурным колебаниям.

Виды флюсов – железный и алюминиевый порошки, кварцевый песок, силикокальций и ферросилиций – керамические флюсы (для низколегированной стали), феррофосфор (для чугуна).

Газ для лазерной резки алюминия

При лазерной обработке металлов используют 4 вида вспомогательных газов:

- кислород, являющийся активным газом;

- азот, относящийся к условно инертным;

- аргон и гелий – настоящие инертные;

- атмосферный воздух.

Однако лазерная резка именно алюминия выполняется с помощью условно инертного азота, который участвует в химических реакциях, но не является окислителем. А при работе с большинством металлов специалисты стараются не допускать реакций окисления и горения.

Помимо того, что азот не вступает в реакции окисления в области разреза, он вытесняет из нее содержащий кислород атмосферный воздух. Таким образом, О2 также не вызывает окисления краев разреза.

Кислород при резке алюминия газом отрицательно влияет на качество обработки, не позволяя получить чистые и ровные кромки разреза. Выполняя раскрой алюминия с помощью О2, можно получить неровные края с множеством заусенцев. Некоторое время назад он использовался для резки алюминия, так как не существовало более мощного оборудования.Затем неровные кромки изделий обрабатывали механически, повышая их качество. Однако дополнительная механическая обработка увеличивала затрачиваемое на производство время и, соответственно, повышала стоимость готовой продукции.

В настоящее время используется более мощное оборудование, применение азота позволяет сразу получить разрез высокого качества, не требующий дальнейшей обработки кромок. Этот газ подходит для резки алюминия, нержавеющих, высоколегированных сталей, никеля.

Виды кислородно-флюсовой резки

Технологией кислородно-флюсовой резки производят обработку металлов напором газового пламени, смешанного со струёй кислорода, которая выполняет функцию «режущего пламени». Таким способом резку прочных металлов можно делать и вручную, и как механически. Для автоматической кислородно-флюсовой резки используют газорезательные устройства, в которые устанавливают резаки. Аппаратами мастер может делать поверхностную резку или разделительную. При ручном раскрое используют специальные держатели, в которых также под напором подаётся газ и кислород. И ручным, и машинным способами можно обработать высокопрочные металлы толщиной до двухсот миллиметров на большой скорости (около 300-700 мм/мин).

Суть процесса газовой резки

Процесс резки алюминия газом заключается в нагревании заготовки до температуры около +1 100 °С и последующей подаче в зону реза кислородной струи. При взаимодействии газа с нагретым металлом происходит его воспламенение. Необходимым для раскроя условием является постоянное и стабильное поступление газовой струи. Кроме того, температура горения металла должна быть ниже температуры плавления. Иначе возникнут сложности с удалением из рабочей области частиц, которые расплавились, но не сгорели.

VT-metall предлагает услуги:

Резка алюминия газом происходит в результате сгорания металла в газовой среде. Операция выполняется с помощью резака, обеспечивающего подачу смеси с нужными пропорциями газа (паров жидкого топлива) и кислородных масс. Резак необходим также для воспламенения газовоздушной смеси и отдельной подачи кислорода в зону реза.

Резка алюминия газом – высокопроизводительный термический способ обработки, позволяющий работать с металлами любой толщины. Ежедневная выработка газосварщика может составлять несколько тонн продукции. К достоинствам этого способа обработки металлов специалисты относят автономность от электрического оборудования. Это важно, так как многие работы ведутся в условиях и на объектах, где источники питания отсутствуют.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

С помощью ручного газокислородного оборудования можно выполнять резку различных металлов. Исключение составляют латунь, нержавеющая сталь, медь и алюминий.

Аппараты для кислородно-флюсовой обработки металлов

Обработку металлоизделий кислородно-флюсовым способом совершают на специальных устройствах. В конструкции аппарата предусмотрены такие элементы как резак, флюсопитатель, передатчик флюса в резак. Металлорежущий инструмент в устройстве имеет больший диаметр, по сравнению с аналогичным аппаратом для резания только кислородом. В роли горючего сырья выступают окислители, пропан, азот, флюсонесущие газы, СО2. В ручном процессе разрезания помогает аппарат копьедержатель «КД-1». Машинную резку флюсом и кислородом осуществляют на портальных автоматических устройствах и установках УКФР-6М. Аппаратами для ручной и автоматической резки обрабатывают такие материалы как стали, чугун, бетон, алюминий, различные сплавы цветмета.

Не менее востребованные способы резки алюминия плазмой и лазером

- Лазерная резка.

Для этого типа резки необходим лазерный резонатор, возбуждающий узконаправленный луч с волной необходимой длины. Луч направляется на обозначенную линию реза и расплавляет металл заготовки за счет сконцентрированной в нем энергии.

Достоинства резки алюминия лазером заключаются в:

- высокой производительности;

- возможности получать детали необходимого размера и конфигурации без дальнейшей доработки;

- отсутствии деформаций кромок среза;

- возможности создавать изделия различной, в том числе сложной, конфигурации.

К такому способу прибегают при необходимости выполнения в заготовках отверстий сложной формы, соблюдения точных размеров допуска и посадки. Благодаря отсутствию контакта с обрабатываемым металлом не происходит его деформация в процессе резки. Суть обработки состоит в передаче импульсного лазерного излучения, возбуждаемого при помощи волоконной, газовой или углекислотной лазерной установки.

- Плазменная резка.

Для создания плазменного потока используется ионизация электрической дугой поступающего под давлением газа. Ионизированный газ (водород, азот, аргон) нагревается до нескольких тысяч градусов по Цельсию. На алюминий и другие металлы оказывается кратковременное высокотемпературное воздействие, расплавленные частицы удаляются из зоны разреза мгновенно.

Достоинства плазменной резки алюминия заключаются в:

- экономичности;

- возможности резать металлы толщиной 200 и более миллиметров;

- высокой производительности;

- широком спектре подвергаемых обработке металлов и сплавов;

- отличном качестве изделий;

- возможности получения изделий сложной конфигурации – как при серийном производстве, так и по индивидуальным чертежам.

При резке газом алюминия и других металлов выбор газа осуществляется исходя из толщины разрезаемой заготовки: менее 20 мм – используется азот, менее 100 мм –смесь азота с водородом, более 100 мм – смесь аргона и водорода.

Процесс кислородно-флюсовой резки высокохромистых сталей

Изделия из высокохромистой и хромоникелевой стали невозможно обработать одним кислородом из-за того, что, окисляясь, хром становится тугоплавким, и его сложно удалить из среза заготовки. Для таких материалов была изобретена технология кислородно-флюсовой резки. Стальные заготовки с высоким содержанием хрома режут струёй кислорода, в которую добавлен порошок (флюс). Порошковое вещество сгорает, соприкасаясь с кислородом, тепловая отдача усиливается, и хромистая сталь начинает плавиться точно в местах резки. Работа по такой технологии получают чистую поверхность разреза.

Возможности и отличия технологии

Возможность кислородно-флюсовой резки толстостенного металла (до 1000 мм и более) объясняется присутствием в технологическом процессе специальных флюсов, которые при взаимодействии с режущим кислородом на поверхности контакта с обрабатываемым материалом переплавляют тугоплавкие окислы в шлаки с жидкотекучими свойствами. Из зоны реза они выдуваются кислородом повышенного давления. Также при этом наблюдается минимальное расплавление кромок – т.е. отсутствую грубые разрезы.

Фото 1. Разделительное резание скрапа

В основе порошкообразных флюсов находится железный порошок. Во время резания его частицы сгорают после прохождения в толщу металла, образуя ударное трение и удаляя с кромок изделия тугоплавкие оксиды.

Основным инструментом кислородно-флюсовой резки является резак, состоящий из копьедержателя и копья в виде трубы. Его конец перед работой подогревается до температуры, равной воспламенению в кислороде. На рукояти режущего инструмента расположен вентиль для включения и регулирования подачи кислорода.

Кислородно-флюсовая резка чугуна

Чугунные изделия плавятся при очень высоких температурах, поэтому для чугуна также применяют процесс обработки кислородным флюсом. Кислородная резка не подойдет из-за того, что в составе чугуна содержится кремний, который образует под воздействием СО2 прочную плёнку. Расплавить её, чтобы получить аккуратный рез на изделии можно только с добавлением флюсового порошка. Кислородно-флюсовая резка чугуна предотвращает загрязнение кислородной струи и не даёт произойти окислению в местах разреза.

Виды копьевой резки

Способ кислородно-флюсовой резки металла с добавлением флюсового порошка подходит для разделительного раскроя любых металлов, включая высокохромистые, нержавеющие стали, медные, алюминиевые сплавы, чугун. Данная технология подходит даже для резания бетонных и железобетонных конструкций.

1. Резание цветных металлов и сплавов

Обычно этим методом режется медь и латунь, алюминий и его сплавы – довольно грубо из-за наличия оксидной пленки на поверхности.

Сжигание флюса дает значительное количество тепла – это возмещает небольшой тепловой эффект горения сплавов на основе меди и минимизирует отведение тепла в обрабатываемый материал. Однако важно учитывать, что здесь также требуется предварительный нагрев зоны реза примерно до 200-400 °C.

Если сравнивать с резкой высокохромистых сталей, то при резании меди наблюдается увеличенный в 8-12 раз расход флюса, латуни – в 4-8 раз. Для раскроя применяются 2 вида флюсов:

1) смесь железных (50-55 %), алюминиевых частиц (20-40 %) и азотнокислого натрия;

2) состав из железного (35-90 %) и алюминиевого порошкообразного материала (10-65 %).

Кромки вырезанных деталей из меди или латуни получаются относительно грубыми, поэтому обычно дополнительно обрабатываются.

2. Раскрой высоколегированных сталей

Высокохромистые стали (с содержанием от 5 % хрома) перед раскроем, как правило, подвергаются отпуску при 300 °C. Особенно это касается металлопроката, из которого будут вырезаться заготовки сложной формы. Это исключит вероятность образования трещин. Перед резкой хромоникелевых марок металла рекомендуется производить смягчающую термообработку.

Резание обязательно должно выполняться с применением сухих флюсов, не рекомендуется использование долго хранившихся во флюсопитателе порошков.

При кислородно-флюсовой резке высоколегированных сталей кислородное копье лучше удерживать перпендикулярно обрабатываемому материалу и вести углом вперед. Это позволит получить довольно качественный рез.

В качестве флюсовых материалов используются разные смеси – состав из натрия двууглеродистого (98-99 %) и кальция фосфористого (1-2 %), а также доломитизированный известняк, стандартный железный порошок или кварцевый песок. Все вышеперечисленные смеси, за исключением первой, могут использоваться и для резки чугуна.

3. Резка бетона и железобетона

Способ копьевого резания применим также для бетонных и ЖБ изделий. Но поскольку бетон в кислороде не горит, то для правильного выполнения кислородно-флюсовой резки требуются порошкообразные флюсы с повышенной теплоэффективностью – например, смесь из железного (75-90 %) и алюминиевого порошка (10-25 %).

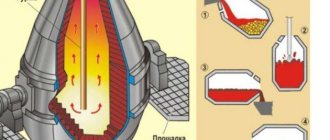

Фото 4. Схема кислородно-флюсовой резки бетона

Технология резания тоже отличается – кислородное копье в процессе нужно время от времени вращать, а перемещение выполнять возвратно-поступательными движениями.

Кислородно-флюсовая резка цветных металлов

Затруднение обработки цветных металлов (таких как латунь, бронза, медные сплавы) состоит в высокой теплопроводности этих материалов. Кислород не выделяет столько тепла, чтобы справиться с деталями из цветмета. Резку цветного металла кислородом и флюсом совершают, добавляя в порошок вещество – феррофосфор. Кроме того, процесс резки начинают производить только после предварительного нагрева до 300-400 градусов по Цельсию. Мастера при работе с кислородно-флюсовой технологией надевают респираторные маски, так как выделяющиеся в процессе вещества вредны для человека.

Технология кислородной резки

В процессе резки стальных изделий металлического проката материал сгорает в результате протекания экзотермической реакции, при температуре ниже порога плавления. Это позволяет осуществлять качественное разделение стальных изделий, обеспечивать ровный рез, отсутствие искривлений, шероховатостей и наклонов на кромке. При этом образуются шлаки в виде продуктов окисления, которые, благодаря термическому воздействию переходят в жидкое состояние и удаляются из рабочей зоны проведения техпроцесса потоком направленного кислорода. В том случае, если окислы будут иметь температуру плавления выше, чем порог плавления металла, резка при помощи кислородного оборудования станет невозможной. При воздействии на поверхность кислород должен обеспечивать реакцию со всеми слоями металла до полного, сквозного прожигания. При этом удаление шлаков — одно из главных условий, без которого нижние слои сплава не будут доступны для резака. В связи с этим кислородная технология резки применяется в чистом виде для сталей, химический состав которых подразумевает низкую степень легирования. Допустимая доля примесей может составлять до 0,7% от общей массы.

В том случае, когда стоит задача произвести резку при помощи кислорода изделий металлопроката, выполненных из специальных, а также высоколегированных сплавов стали используются специальные добавки — флюсы. Такая ситуация наблюдается при резке хромистых сплавов, окислы которых достигают жидкого состояния при температуре 2270 Сº при температуре плавления материала около 1900 Сº, а также многих других материалов с добавками в виде углерода, никеля и прочих примесей.

Газы для плазменной резки алюминия

Качественный раскрой цветных металлов получается в результате именно плазменной резки. Плазма, с помощью которой выполняют обработку алюминия и его сплавов, образуется за счет использования неактивных газов: водорода, аргона или азота.

Активные газы, например, воздух и кислород, используются для работы с черными металлами.

Резка алюминия газом с использованием плазмореза возможна при толщине заготовок не более 70 мм.

Не подходят для работы с алюминием газовые смеси, в состав которых входят азот и аргон, поскольку они предназначены для обработки высоколегированных сталей толщиной 50 мм.