Коррозией называют самопроизвольное разрушение металлических поверхностей под влиянием взаимодействия металла с окружающей средой. Особенно сильно проявляя себя при повышенных механических и температурных напряжениях, коррозионные процессы наносят большой ущерб стальным конструкциям. Правильно оценить скорость коррозии означает повысить долговечность изделия.

Классификация видов ржавчины

Коррозия классифицируется по следующим признакам:

- По равномерности протекания. Встречается более равномерная, поверхностная коррозия (при которой с одинаковой степенью уменьшается толщина стенки изделия) и неравномерная, очаговая коррозия, которая характеризуется возникновением поврежденных точек или язв на стальной поверхности.

- По направленности действия. Встречается избирательная коррозия, при которой поражаются только определенные составляющие структуры металла, и контактная, разрушающая определенный металл (для биметаллических соединений).

- По масштабам своего действия известны такие виды коррозии, как межкристаллитная, разрушительно действующая по границам зерен стали (с постепенным распространением вглубь), и объемная, поражающая всю поверхность одновременно.

Интенсивность коррозии значительно увеличивается, если кроме неблагоприятных изменений/колебаний температуры и влажности на контактную поверхность металла дополнительно влияют напряжения растяжения, а также химически агрессивная среда.

Интенсивность коррозии многократно возрастает из-за растрескивания между смежными кристаллитами и их блоками. Еще агрессивнее на сталь воздействуют внешние растягивающе-сжимающие напряжения.

Как предотвратить появление коррозии

Чтобы уменьшить затраты на непосредственную борьбу с коррозией, удобнее всего заранее подумать о том, как не допустить ее развития. И для этой цели может применяться сразу несколько методов:

- Предварительная качественная обработка материала. Может выполняться методом нанесения полимерного покрытия или оцинковкой. Второй вариант предпочтительнее, потому что на металлической поверхности образуется защитный слой, а контакт с потенциальными источниками окисления полностью исключается.

- Применение методов защиты от внешних и внутренних факторов риска. К ним относится как контакт с различными катализаторами коррозии и агрессивными средами, так и исключение соседства с металлами, способными образовывать электрохимическую коррозию.

- Борьба с уже появившейся коррозией. Она выглядит как снятие уже появившегося слоя с использованием описанных выше методов, а также последующая обработка поврежденного места защитными составами.

Далее мы подробнее рассмотрим способы борьбы с коррозией как в промышленных, так и в домашних условиях.

Механизмы возникновения и развития коррозионных явлений

Поскольку большинство стальных поверхностей работают в среде определенной влажности, а также в воде, водных растворах солей, кислот и щелочей, то преобладающим механизмом появления ржавчины является электролитический. Исключение составляет лишь печная коррозия, которая возникает в металлических конструкциях нагревательных устройств: там поверхностное разрушение происходит за счет образования высокотемпературной ржавчины – окалины.

Электролитическая

При электролитической коррозии в присутствии кислорода происходит реакция гидратации железа стали, конечным продуктом которой является гидрат окиси железа Fe(OH)2. Такое явление называют коррозией анодного типа. Но на этом процесс не заканчивается. Гидрат окиси железа – вещество нестабильное и в присутствии воды (или водных паров) довольно быстро распадается на различные окислы железа:

- при повышенных температурах образуется преимущественно закись железа FeO,

- при комнатных либо чуть выше – окись железа Fe2O3,

- при промежуточных (в диапазоне температур +250…+450°C) – магнитная закись-окись железа Fe3O4.

В любом случае поверхность стали ржавеет, только индикаторы данного явления могут быть либо красновато-коричневыми, либо серовато-желтыми.

Методы устранения коррозии в промышленности

Сегодня используется сразу несколько средств, которые позволяют максимально эффективно справляться с ржавчиной. К ним относятся такие, как:

- Специальные преобразователи. Они позволяют превратить сам продукт коррозии в специальное средство, покрытие, обеспечивающее качественную защиту в дальнейшем.

- Воздействие кислот. Для обработки могут применяться соляная или серная кислота, соединенные с предусматривающим такую возможность ингибитором. В раствор обычно добавляется до 5% серной кислоты. Уротропин станет хорошим вариантом ингибитора для такого метода обработки.

Также распространено применение молочной кислоты и вазелинового масла. Главное, чтобы специалист хорошо представлял себе особенности работы конкретного типа ингибитора и его сочетания с разными активными веществами.

Определение быстроты процессов коррозии

Показатели коррозии помогают определить и интенсивность неблагоприятных изменений. Для этого используют понятие «скорость коррозии металла». Ее можно оценить двумя различными характеристиками, изменяющимися во времени.

Индикаторы коррозии можно установить по следующим количественным характеристикам:

- по площади корродируемой поверхности,

- по суммарной потере массы,

- по изменениям в плотности,

- по времени пребывания детали или конструкции в коррозионной среде (сутки),

- по уменьшению толщины.

При этом количественными критериями для оценки характера коррозии стали в течение определенного периода времени могут быть:

- абсолютные коррозионные потери по площади,

- изменение линейных размеров изделия,

- линейное коррозионное сопротивление,

- скорость коррозии,

- линейная скорость коррозии (миллиметров в год),

- суммарная коррозионная стойкость или долговечность.

На практике применение того или иного критерия зависит от способа защиты металлической поверхности. Ее можно окрасить атмосферостойкими красками, а можно использовать металл с защитными покрытиями. Если коррозия протекает равномерно, тогда эффективность защиты может быть оценена более точно.

Если же интенсивность образования ржавчины в разных местах изделия различна, то выбрать наиболее целесообразный способ защиты можно только тогда, когда деталь нагружается внешними растягивающими напряжениями. Тогда со временем изменяется не только внешний вид поверхности, но и некоторые ее физические характеристики, в частности, теплопроводность и электросопротивление.

Снятие коррозии пескоструйным методом

Этот метод очистки базируется на использовании специальной установки, из которой под высоким давлением подается поток воздуха с включенными в него абразивными частицами. Их равномерное воздействие на материал помогает снимать даже достаточно плотные отложения и при этом не повреждать металл, мягко готовить его к последующей обработке специальными защитными составами.

Есть несколько основных методов работы:

- Методом подачи сжатого воздуха. Наиболее упрощенно этот метод уже был описан выше.

- С использованием влаги. В таком случае в потоке воздуха кроме самого абразивного материала также присутствуют мелкие капли воды. Это позволяет увеличить жесткость воздействия.

- Влажная очистка. Вместо воздуха применяется водяной поток с абразивными частицами. Вы можете сами контролировать давление, а также другие показатели, напрямую влияющие на качество очистки материала.

Практика коррозионных испытаний металлов

Индикаторами коррозии являются климатические факторы – температура, состав и относительная влажность окружающей среды, характер распределения внешних нагрузок. Во внимание необходимо принимать также изменение освещенности по времени суток, количество осадков, возможное загрязнение воздуха. Например, в зонах выбросов дымовых отходов вблизи химических комбинатов и металлургических производств, сопровождающихся резким увеличением процентного содержания SO2, коррозионные процессы резко активизируются.

В качестве индикаторов коррозионной активности можно использовать количественные зависимости коррозии от времени:

- Линейные – чаще всего это характерно для металлических поверхностей, не имеющих защитного покрытия.

- Экспоненциально убывающие – встречаются при кислотной коррозии обычных металлов и сплавов.

- Экспоненциально возрастающие – когда на поверхности детали имеется защитное покрытие.

Интенсивность образования ржавчины при таких условиях снижают:

- малая скорость ветра,

- пониженная цикличность во времени изменения показателей относительной влажности,

- характер воздействия коррозионно-активной среды на поверхность.

При слабом ветре или его отсутствии нет условий для перемешивания потока, омывающего контактную поверхность стали. При длительных фазах пониженной и повышенной влажности в течение года пленка поверхностной ржавчины успевает сформироваться, набухнуть и отделиться от основного металла. Толщина поверхности снизится, зато коррозионные процессы вынуждены «запуститься» сначала, а для этого требуется не только время, но и подходящие условия – ветер или изменения в химическом составе воздуха, что бывает далеко не всегда.

Влага, кислота или щелочь могут попадать на поверхность стали в виде капель либо струйным путем. Первый способ характерен для зон с повышенным количеством осадков, а второй – для неблагоприятной окружающей среды, в которой функционирует деталь или металлическая конструкция.

Предотвращение коррозии металлических изделий горячим цинкованием

Горячее цинкование можно назвать наиболее простым, но, при этом, наиболее старым способом защиты металла от , строительных конструкций, уголка и проволоки.

- Подготовка поверхности металлических изделий

Перед тем, как нанести на поверхность стальных деталей расплавленный цинк необходимо провести некоторые подготовительные работы. От того, насколько качественной будет подготовка изделий зависит степень адгезии покрытия с металлом. Подготовительные работы выполняются в несколько этапов. Вначале металлическая поверхность обезжиривается, затем, промывается, подвергается травлению и флюсованию.

Тщательное обезжиривание поверхностей изделий из металла необходимо для удаления масляных пятен и различных загрязнений. Для этой операции часто используются кислоты и щелочные растворы. В зависимости от характера загрязнения для обезжиривания могут использоваться те или иные реагенты. Эта операция осуществляется при температурах от 60 °C до 80 °C. После этого металлическое изделие нужно тщательно промыть, чтобы удалить остатки реагентов, пены, жира и т.д.

На следующем этапе деталь подвергают травлению. Чтобы убрать остатки ржавчины и окалину изделие погружают в раствор HCl с концентрацией 120 — 210 г/л. Такая операция обеспечивает эффективную очистку металлических деталей, что является необходимым условием для обеспечения адгезии цинкового покрытия с металлом. При этом, чтобы кислота не разрушала обрабатываемую деталь, в ее раствор включают особые ингибиторы, предотвращающие абсорбцию водорода (наводороживание).

После завершения травления деталь нужно еще раз промыть, чтобы убрать остатки раствора. Для более экономного расхода воды и удобства при промывке используют последовательно расположенные ванны.

При контакте с водой на поверхности металлических изделий формируются окислы, которые удаляют флюсованием. Эта операция позволяет полностью очистить металл и получить на его поверхности пассивный пленочный слой, защищающий от окисления и обеспечивающий хорошую адгезию с цинком.

Для флюсования используют состав, включающий NH4Cl и ZnCl2. К примеру, на производстве часто используют флюсы, содержащие 55,4% хлорида аммония, 6% глицерина и 38,4% хлорида цинка. Эта процедура выполняется концентрированным раствором (400 — 600 г/л) при 60 °C. При этом необходимо постоянно контролировать состав раствора и своевременно очищать ванну (для этого в нее добавляют H2O2). При добавлении перекиси водорода в ванне оседают соли Fe3+, которые собирают в специальные отстойники и отфильтровывают.

- Сушка металлических изделий перед горячим цинкованием

После флюсования деталь необходимо тщательно просушить. В противном случае остатки воды на поверхности металла при погружении в расплавленный цинк начинают испаряться, что приводит к микровзрывам и нарушает целостность цинкового слоя. Кроме того, сушка деталей позволит сократить расход тепловой энергии на поддержание стабильной температуры расплавленного цинка. Длительность процесса сушки превышает продолжительность самого цинкования. Для просушивания металлические изделия помещают в сушильную печь, разогретую до 100°C.

- Горячее цинкование

Чтобы обеспечить надежную защиту металлических деталей от коррозии необходимо обеспечить следующие составляющие: высокое качество цинка и металла, точное поддержание температурного режима, правильная предварительная подготовка изделия, необходимая скорость погружения/поднятия и определенная длительность погружения, соблюдение требований к режиму охлаждения.

При погружении в расплавленный цинк флюс оплавляется, обеспечивая необходимую смачиваемость поверхности. Слишком медленное погружение приводит к слишком раннему расплавлению флюса и появлению окислов на поверхности металлического изделия. Из-за слишком быстрого погружения флюс не успеет расплавиться, и цинковое покрытие будет иметь дефекты. Поэтому, важно точно соблюдать требования по скорости погружения изделия в ванну.

Технология горячего цинкования предусматривает нахождение металлических изделий в ванне с расплавленным цинком от 3 до 10 минут. В течение этого времени поверх расплава формируется слой шлака. Прежде, чем достать деталь необходимо очисть ее от этого шлака с помощью специального скребка. В противном случае он осядет на оцинкованном изделии.

Скорость, с которой будет извлекаться металлическая деталь из расплавленного цинка, влияет на толщину защитного слоя (более толстое покрытие получается при медленном извлечении). Это связано со скоростью кристаллизации. Продолжительность подъема и наклон изделия определяется индивидуально, исходя из его формы и размеров. Процесс сушки детали после горячего цинкования осуществляется на открытом воздухе.

Для удаления и дальнейшей утилизации паров HCl и других вредных веществ над всеми ваннами производственной линии устанавливают вентиляционные системы высокой мощности.

Новейшие линии, которые выполняют процесс горячего цинкования, работают полностью в автоматическом режиме. Более старое оборудование управляется операторами с помощью контрольных пультов, что предотвращает непосредственный контакт работников с вредными испарениями.

Преимущества защиты металлических изделий от коррозии с помощью технологии горячего цинкования:

- на поверхности детали формируется покрытие, отличающееся высокой коррозионной устойчивостью;

- доступная стоимость;

- простота технологического процесса;

- простота обслуживания оборудования;

- высокая производительность;

- покрытие, образовавшееся после горячего цинкования, обеспечивает защиту металлических изделий даже от механических повреждений;

- полученное покрытие отличается высокой электропроводимостью и теплопроводностью;

- горячецинковое покрытие препятствует хрупкость металла вследствие воздействия атомарного водорода.

Недостатки технологии:

- размер деталей, которые могут обрабатываться по методу горячего цинкования, ограничен габаритами ванны;

- оцинкованные металлические изделия плохо подвержены дальнейшей обработке и сварке;

- относительная неравномерность цинкового слоя;

- с помощью горячего цинкования невозможно получить очень тонкие покрытия;

- относительно большой расход цинка.

Данная технология позволяет создавать на поверхности металлических изделий защитный слой от нескольких микрон до одного миллиметра.

Способы снижения коррозии: механизм и эффективность

Способность окрашенной поверхности противостоять коррозионным процессам зависит от того, какой механизм коррозии преобладает. Например, при постоянном во времени воздействии химически активной среды существенно изменяется разность потенциалов внешней поверхности металлического изделия и его внутренних объемов. При этом возникают коррозионные токи, усиливающие процесс коррозии (явление, часто вызывающее разрушение стальных труб в подземных трубопроводах). Здесь окрашивание не дает никакого эффекта, поскольку химический состав поверхности, покрытой слоем краски, со временем не меняется.

Покрытие металлами

Иное дело, когда поверхность покрыта металлом, имеющим отрицательный электролитический потенциал по отношению к окислительно-восстановительным процессам. При преобладании окислительных реакций сталь эффективнее защитить путем нанесения поверхностного покрытия, содержащего в себе алюминий и цинк, – металлы, которые по своей кислородной активности стоят «левее» железа.

Такие процессы – цинкование и алюминирование – широко применяются в практике антикоррозионной защиты стальных узлов и отдельных деталей, находящихся в окислительной среде. Окрашивание в данных ситуациях носит вспомогательный характер, для повышения декоративных характеристик поверхности.

В восстановительной среде процесс образования гидридов железа может быть эффективно блокирован созданием поверхностных покрытий из металлов, находящихся «правее» водорода: это медь и все благородные металлы. Меднение, хоть и используется на практике, обычно выполняется для относительно небольших по площади поверхностей, поскольку является весьма затратным процессом в плане финансов. Именно для таких ситуаций можно и нужно применять окрашивание.

Окрашивание

Защитная роль красок состоит в том, что в их составе всегда присутствуют ингибиторы коррозии – компоненты, замедляющие во времени скорость протекания процессов окалинообразования. Химические формулы веществ-ингибиторов разработаны таким образом, что в результате приостанавливается появление ржавчины. Эластичность современных окрашивающих составов позволяет покрытиям успешно противостоять также и поверхностным напряжениям, которые провоцируют начало коррозионных процессов.

Антикоррозионные свойства красок увеличиваются, если в их составе находятся кремнийорганические полимеры, которые повышают способность окрашенной поверхности противостоять перепадам влажности и температуры независимо от времени года. Однако такие краски обладают двумя существенными недостатками:

- ядовиты,

- малоэффективны в условиях электролитического механизма коррозии.

Таким образом, правильно подобранные красящие составы могут достаточно эффективно блокировать коррозионные процессы. Для этого они должны содержать в себе ингибиторы коррозии, иметь достаточную эластичность и механическую прочность, незначительно изменяющуюся со временем.

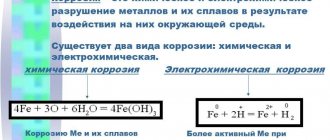

Виды и причины возникновения коррозии металлических изделий

Взаимодействие металлов с окружающей средой приводит их к разрушению под влиянием электрохимических или химических процессов. В первом случае происходит растворение, обусловленное водной средой или влагой из воздуха, а во втором имеет место процесс формирования соединений с агрессивными веществами. Коррозия металлических изделий может образовываться на локальных участках (местная), охватывать всю поверхность детали (равномерная) или распространятся вдоль границ кристаллов (межкристаллитная).

Кислород и влага способствуют формированию на поверхности металла рыхлого порошка коричневого цвета (Fе2O3•H2О), который называют ржавчиной.

- Химическая коррозия

В этом случае разрушение металлических изделий происходит в средах, которые не являются проводниками электричества (сухие газы, нефтепродукты, спирты и другие органические жидкости). Химическая коррозия ускоряется с ростом температуры и приводит к образованию оксидной пленки.

Этому процессу подвержены все металлы без исключения. Наиболее активные из них, такие к примеру, как алюминий, в результате коррозии образуют оксидную пленку, которая защищает металлическое изделие от глубокого окисления. На поверхности меди и некоторых малоактивных металлов образуется налет, который называется патина. Следует отметить, что оксидная пленка может служить защитой от дальнейшего окисления только в том случае, когда ее кристаллохимическая структура сообразна строению металла. В других случаях такая пленка не защитит металлическое изделие от дальнейшего окисления.

VT-metall предлагает услуги:

Процесс коррозии в сплавах металлов протекает несколько иначе. Определенные элементы таких соединений вместо окисления восстанавливаются. К примеру, при высоких показателях температуры и давления в структуре сталей происходит восстановлением карбидов водородом, поэтому материалы теряют свои характеристики.

- Электрохимическая коррозия

Для протекания этого процесса не обязательно погружать металл в электролит. Электрохимическая коррозия может протекать под воздействием тоненькой электролитической пленки, образующейся на поверхности металла. Кроме того, растворы электролита могут находиться в среде, которая окружает металлическое изделие (в грунте, в бетоне и т.д.). Чаще всего электрохимическую коррозию провоцирует применение солей калия и натрия для борьбы с обледенением дорог и тротуаров в зимнее время. От такой коррозии сильно страдают автомобили, и различные инженерные коммуникации. Убытки, вызванные применением солей в Соединенных Штатах, после каждой зимы составляют около 2,5 млрд.$.

Что мы узнали?

Из урока химии 9 класса узнали о коррозии, её видах и способах защиты. Коррозия – саморазрушение металла под воздействием факторов окружающей среды, к которым относится воздействие кислорода, водорода, кислот, щелочей. Под действием внешних элементов поверхность металла окисляется, становится тонкой и хрупкой. Тема коррозии важна для производства сплавов и металлических изделий. Чтобы продлить срок службы, в металл добавляют устойчивые к коррозии элементы или покрывают поверхность другими металлами, органическими или неорганическими веществами, ингибиторами.