Резьбовые резцы

К

атегория:

Токарное дело

Резьбовые резцы

Далее: Настройка токарно-винторезного станка на нарезание резьбы резцом

Резьбы с высокими требованиями к соосности с другими поверхностями выполняют резьбовыми резцами на токарном станке, настроенном на подачу,- соответствующую шагу нарезаемой резьбы.

Различают резьбовые резцы быстрорежущие и твердосплавные для нарезания наружных и внутренних резьб. Профиль резьбового резца соответствует профилю нарезае-емой резьбы: для метрической резьбы угол профиля е = 60°, для дюймовой £ = 55°. В процессе нарезания резцом возможна некоторая «разбивка» профиля резьбы. Поэтому фактически профиль резца занижается: для резцов из быстрорежущей стали на 10—20’, дЛя твердосплавных резцов на 20—30’.

Заточку резьбовых резцов контролируют специальным шаблоном. Чтобы при нарезании резьбы большого шага задние поверхности головки резца не терлись о стенки резьбовых канавок, применяют два способа: первый — задний угол боковой кромки с той стороны, куда направлена подача суппорта при нарезании, делают большим, чем угол наклона резьбы. Для правой резьбы азат. лев= « + а, а для левой резьбы a3aT.npair= Д + а, где и — угол подъема резьбы (рис. 229, а). Заточенный таким образом резец имеет отрицательный передний угол (—у2) у правой кромки (для правой резьбы), что нежелательно, так как увеличивает шероховатость резьбы. Чтобы избежать указанный недостаток, на передней поверхности резца вдоль правой режущей кромки (для правой резьбы) или вдоль левой режущей кромки (для левой резьбы) затачивают канавку, облегчающую сход стружки; второй — резец затачивают с одинаковыми задними углами о = а2 на правой и левой кромках, но при установке его поворачивают на угол подъема витков. Для этой цели применяют державку с поворотной головкой и делениями. Резьбовой резец ВНИИ с механическим креплением ромбической твердосплавной пластинки показан на рис. 231. Пластинка удерживается прихватом в углублении, которое создается в державке.

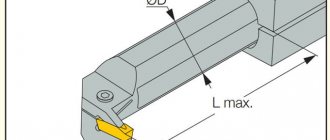

1. РЕЗЬБОВЫЕ РЕЗЦЫ: а—резцы в работе, б — геометрия твердосплавного резьбового резца; резцы. 1 — наружный. 2 — внутренний

2. СХЕМА УСТАНОВКИ РЕЗЬБОВОГО ПОВОРОТА а — резец без подточки, б — резец с подточкой по передней поверхности

3. Резьбовой резец, установленный с поворотом: а —резец без подточки, б — резец с подточкой по передней поверхности, в — державка с поворотной головкой для резьбового резца; 1 — резец. 2 — винт. 3 — поворотная головка. 4 — корпус. 5 —1 винт

4. Резьбовой резец внии с механическим креплением ромбической пластинки: 1 — держапка. 2 — опорная пластинка. 3 — режущая пластинка. 4 —прижимная планка (прихват)

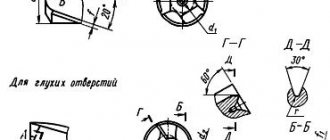

5. РЕЗЬБОВЫЕ РЕЗЦЫ, ЗАТАЧИВАЕМЫЕ ПО ПЕРЕДНЕЙ ПОВЕРХНОСТИ: а — призматический, б — дисковый

Для уменьшения числа переточек и упрощения переточки, а также сокращения времени на замену резца широко применяют призматические и дисковые резьбовые резцы, перетачиваемые только по передней поверхности. Для нарезания резьб в сквозных отверстиях (со свободным выходом резца) часто применяют резьбовые гребенки, по профилю напоминающие метчик, т. е. имеющие заборную (с постоянно возрастающей высотой элементарных резьбовых резцов) и калибрующую части. Таким инструментом резьбу нарезают на полную высоту профиля за один проход. Гребенки делятся на стержневые, призматические и круглые.

6. РЕЗЬБОВЫЕ ГРЕБЕНКИ: а — стержневая, б — призматическая, в — круглая для наружных резьб, г—круглая для внутренних резьб; 11 — заборная часть гребенки

7. СХЕМА НАСТРОЙКИ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА НА НАРЕЗАНИЕ РЕЗЬБЫ РЕЗЦОМ

Тема 6.1. Нарезание резьбы резцами

Резьбонарезными резцами нарезают внутренние и наружные резьбы в условиях единичного и мелкосерийного производства, а также при проведении ремонтных работ.

Подобно токарным проходным резцам, резьбовые резцы закрепляют, базируя их по нижним опорным плоскостям, в резцедержателях на суппортах токарно-винторезных станков. Для нарезания резьбы с неискаженным профилем главная режущая кромка резьбового резца должна целиком лежать в плоскости (обычно горизонтальной), проходящей через ось вращения заготовки, и быть расположена строго симметрично относительно плоскости, перпендикулярной оси обрабатываемой заготовки, что достигается применением установочных шаблонов.

Резьбы с малыми шагами (Р

< 1 мм) нарезают профильными резьбовыми резцами. Резьбы со средними и крупными шагами (

Р

> 1 мм) нарезают комплектом резцов, состоящим из предварительного резца, вырезающего основную часть припуска, и профильного чистового резца, окончательно формирующего профиль резьбовых витков.

Нарезание резьбы профильными резьбовыми резцами

. Резьбовой резец имеет профиль, соответствующий профилю резьбы. Вершина резца, формирующая впадину резьбового профиля, в процессе резания находится в тяжелых условиях нагружения, и прочность ее оказывается недостаточной при нарезании резьбы сразу на всю глубину профиля. Поэтому нарезание резьбы профильным резцом производится за несколько проходов.

Чтобы при повторных проходах резец возвращался в исходное положение без осевого смещения, нельзя нарушать кинематическую связь суппортной группы и шпинделя станка, осуществляемую при нарезании резьбы через ходовой винт и падающий червяк. Поэтому перемещение резца в исходное положение осуществляется реверсом вращения шпинделя и перемещением суппортной группы. В момент реверса вершина резца во избежание поломки не должна находиться в контакте с металлом обрабатываемой заготовки. Для этого предварительно необходимо проточить канавку для выхода вершины резца. Ширина канавок f нормализована и ее значения приводятся в справочной литературе. Для того чтобы при реверсе не происходило трения задних

Рис. 6.1.1. Схема работы профильного резьбового резца

поверхностей резца по нарезанной во время предыдущего прохода поверхности резьбы и вызванных трением повреждений, резец отводят от обрабатываемой заготовки. На рис. 6.1.1 приведена схема установки и перемещения профильного резьбового резца в процессе обработки. Здесь же показана циклограмма перемещения резца. Перемещение А2 является рабочим проходом, во время которого снимается очередной слой металла в нитке резьбы. Оно складывается из длины нарезаемой резьбы l3, а также недобега ∆l

1 и перебега ∆l2. Обратное перемещение

А

4 по длине равно рабочему. Поперечная подача А1 на очередном проходе несколько больше отвода А3 предыдущего.

Таким образом, срезание с заготовки всего припуска и формирование готовой винтовой канавки полного резьбового профиля осуществляется за i повторных рабочих проходов резца. В промежутках между рабочими проходами поперечным перемещением суппорта станка резьбовому резцу сообщается поперечная подача

S = H/i,

где н — высота нарезаемого резьбового профиля.

На рис. 6.1.2. показана схема последовательного срезания припуска профильным резьбовым резцом, на котором показаны положения режущих кромок резца в процессе формирования полного профиля резьбовой канавки. Поперечное сечение срезаемого во время одного прохода слоя выделено на схеме штриховкой.

Рис. 6.1.2. Схема резания профильным резьбовым резцом и его геометрические параметры

Геометрические параметры профильного резьбового резца

. У профильного резьбового резца (рис. 6.1.2) в резании и профилировании нарезаемой резьбы участвуют три режущие кромки: 1-2 на лезвии вершины резца, 1-3 — на левом прямолинейном профильном лезвии, 2-4 — на правом прямолинейном профильном лезвии. Все три режущих кромки являются главными. Вспомогательных режущих кромок и соответственно вспомогательных лезвий профильные резьбовые резцы не имеют.

По общему определению главный угол в плане φ измеряется между главной режущей кромкой и линией, на которой лежит вектор скорости подачи v

s

. Следовательно, на правой и левой боковых главных режущих кромках главный угол в плане φп = φ

л

= α

о/2

, где α

о

— угол при вершине нарезаемого резьбового профиля (для метрической резьбы α

о

= 60°). На режущей кромке лезвия вершины главный угол в плане φп = 90°.

Все главные режущие кромки резца, как указывалось выше, лежат в горизонтальной плоскости, проходящей через ось вращения обрабатываемой заготовки. Векторы скорости резания во всех точках главных режущих кромок перпендикулярны этой плоскости, поэтому угол наклона главных режущих кромок у профильных резьбонарезных резцов λ = 0. По той же причине передний угол на профильных резьбонарезных резцах у = 0.

На лезвии 1-2 вершины резца задний угол α ≈ 8. ..10° (рис. 6.1.2). Он измеряется в плоскости, перпендикулярной кромке 1-2, и одинаков в каждой ее точке. На левой и правой профильных сторонах 1-3 и 2-4 задний угол α

δ

измеряется в плоскостях, перпендикулярных боковым лезвиям (на рис. 6.1.2. плоскость сечения А — А).

Значение бокового заднего угла аа может быть выражено через значение заднего угла α

δ

лезвия 1-2 вершины резца. Из схемы на рис. 6.1.2

tg αδ = E2 /h;

tg α = E1 /h,

где h — высота резца. Разделив друг на друга правые и левые части уравнений, получим tg α

δ

/tg α = E2 / E1 = sin φ = sin α0/2,

откуда tg α

δ

= tg α

sin(

α

0/

2).

Толщина срезаемого слоя

На лезвии вершины резца главный угол в плане (φ

= 90° и поэтому наибольшая толщина срезаемого слоя

а

= S, где S — подача, мм/проход. На левой и правой боковых профильных главных лезвиях главный угол в плане

φ

=

α

0/2 и здесь толщина срезаемого слоя

α

δ = S sin (

α

0/

2).

Для нарезания качественной резьбы толщина срезаемого слоя за один проход резца 0,02 мм < а < 0,2 мм, и, кроме того, процесс резьбонарезания должен вестись с применением смазывающе-охлаждаюших жидкостей на масляной основе.

Предварительное нарезание резьбы

. Сечение слоя корытообразной формы, срезаемое за один проход профильным резьбовым резцом (на рис. 6.1.2. заштриховано), имеет высокую жесткость, что затрудняет образование и отвод срезаемой стружки. Чтобы облегчить условия резания при нарезании резьб с крупным и средним шагом, обработку ведут последовательно двумя резцами. Сначала основная часть припуска на образование резьбового витка срезается черновым резьбовым резцом (контур 3′-1′-2’4′ на рис. 6.1.3). Затем окончательную обработку и профилирование резьбового витка ведут чистовым профильным резьбовым резцом.

Рис. 6.1.3. Схема срезания припуска черновым резьбовым резцом и его геометрические параметры

Черновой резьбовой резец имеет односторонне расположенную и состоящую из двух отрезков главную режущую кромку 3-1-2. При этом участок 1-2 на вершине резца может быть как прямым, так и криволинейным (выполненным по радиусу r

). Черновой резьбовой резец крепится на поворотных салазках суппорта, направляющие которых установлены параллельно правой боковой стороне нарезаемой резьбы. Главная режущая кромка 1-3 заточена так, что при установке резца на салазки суппорта, как указано выше, она занимает положение, параллельное левой стороне нарезаемой резьбы.

Подачу S чернового резьбового резца осуществляют в промежутках между каждым из i рабочих’ проходов резца ручным перемещением салазок вдоль правой стороны нарезаемой резьбы. Размер подачи S на один проход может быть как переменным, так и постоянным.

В последнем случае

S = (H — ∆H

)/

,

где H — общий припуск (высота резьбового профиля); ∆H

— припуск, оставляемый на окончательную чистовую обработку профильным резьбовым резцом;

α0

— угол резьбового профиля.

Схема последовательного срезания припуска черновым резьбовым резцом показана на рис. 6.1.3. При этом за один проход срезаются слои, один из которых для примера заштрихован. Такая форма поперечного сечения срезаемого слоя облегчает условия образования и отвода стружки. При постоянной подаче на каждый проход черновой резьбовой резец срезает слои все большей площади поперечного сечения. Поэтому лучше применять переменную подачу, причем во время двух-трех первых проходов резание может осуществляться с большей подачей, и нарезание резьбы будет выполнено за меньшее их число.

Толщина слоя

, срезаемого участком 1-2 главного режущего лезвия,

а’ = S cos

(

α0

/

2

),

а участком 1-3 главного лезвия (6.1.3)

а = S sin α0

.

Ширина слоя

b’, срезанная участком 1-2, равна длине этого лезвия и постоянна при всех i рабочих проходах, а ширина b слоя, срезаемого участком 1-3, переменна и увеличивается во время каждого последующего прохода. Текущая ширина слоя, срезаемого за i-й проход при симметричном профиле резьбы, равна

bi=i S.

Геометрические параметры чернового резьбового резца

. Выполняя основную работу резания, лезвия 1-2 вершины и 1-3 левой боковой стороны чернового резьбового резца являются главными лезвиями. На правой боковой профильной стороне у чернового резьбового резца имеется вспомогательное лезвие, которое участвует в срезании слоя припуска на длине, равной подаче на один проход.

На режущей кромке 1-2 вершины резца главный угол в плане φ

= 90° +

α0

./2. На левой боковой режущей кромке 1-3 главный угол в плане

φ

=

α0

.. Чтобы устранить трение вспомогательной задней поверхности резца по поверхности нарезаемой резьбы, вспомогательная режущая кромка затачивается под вспомогательным углом в плане

φ

1 = 2..5°. Таким образом, угол профиля чернового резьбового резца между участком 1-3 главного лезвия и вспомогательным лезвием меньше, чем у чистового профильного резьбового резца и равен (

α0

. —

φ

1).

Участок 1-3 главного лезвия у чернового резьбового резца лежит в горизонтальной плоскости, проходящей через ось вращения заготовки. Эта горизонтальная плоскость перпендикулярна вектору скорости v и поэтому на этом участке угол наклона главной режущей кромки λ

. = 0. На лезвии вершины резца 1-2 при переднем угле

γ

≠0 угол наклона режущей кромки λ ≠ 0.

У черновых резьбовых резцов, как и у токарных проходных резцов, передний угол γ

измеряется в плоскости, перпендикулярной проекции главной режущей кромки на горизонтальную плоскость (для лезвия 1-3 угол γ показан в сечении А —А на рис. 16.4). Обычно

γ

= 15 . 20°.

Задний угол α

на черновых резьбовых резцах измеряется в той же плоскости, что и передний угол γ. Значение заднего угла берется в пределах

α =

8. 10°.

Резьбонарезными резцами нарезают внутренние и наружные резьбы в условиях единичного и мелкосерийного производства, а также при проведении ремонтных работ.

Подобно токарным проходным резцам, резьбовые резцы закрепляют, базируя их по нижним опорным плоскостям, в резцедержателях на суппортах токарно-винторезных станков. Для нарезания резьбы с неискаженным профилем главная режущая кромка резьбового резца должна целиком лежать в плоскости (обычно горизонтальной), проходящей через ось вращения заготовки, и быть расположена строго симметрично относительно плоскости, перпендикулярной оси обрабатываемой заготовки, что достигается применением установочных шаблонов.

Резьбы с малыми шагами (Р

< 1 мм) нарезают профильными резьбовыми резцами. Резьбы со средними и крупными шагами (

Р

> 1 мм) нарезают комплектом резцов, состоящим из предварительного резца, вырезающего основную часть припуска, и профильного чистового резца, окончательно формирующего профиль резьбовых витков.

Нарезание резьбы профильными резьбовыми резцами

. Резьбовой резец имеет профиль, соответствующий профилю резьбы. Вершина резца, формирующая впадину резьбового профиля, в процессе резания находится в тяжелых условиях нагружения, и прочность ее оказывается недостаточной при нарезании резьбы сразу на всю глубину профиля. Поэтому нарезание резьбы профильным резцом производится за несколько проходов.

Чтобы при повторных проходах резец возвращался в исходное положение без осевого смещения, нельзя нарушать кинематическую связь суппортной группы и шпинделя станка, осуществляемую при нарезании резьбы через ходовой винт и падающий червяк. Поэтому перемещение резца в исходное положение осуществляется реверсом вращения шпинделя и перемещением суппортной группы. В момент реверса вершина резца во избежание поломки не должна находиться в контакте с металлом обрабатываемой заготовки. Для этого предварительно необходимо проточить канавку для выхода вершины резца. Ширина канавок f нормализована и ее значения приводятся в справочной литературе. Для того чтобы при реверсе не происходило трения задних

Рис. 6.1.1. Схема работы профильного резьбового резца

поверхностей резца по нарезанной во время предыдущего прохода поверхности резьбы и вызванных трением повреждений, резец отводят от обрабатываемой заготовки. На рис. 6.1.1 приведена схема установки и перемещения профильного резьбового резца в процессе обработки. Здесь же показана циклограмма перемещения резца. Перемещение А2 является рабочим проходом, во время которого снимается очередной слой металла в нитке резьбы. Оно складывается из длины нарезаемой резьбы l3, а также недобега ∆l

1 и перебега ∆l2. Обратное перемещение

А

4 по длине равно рабочему. Поперечная подача А1 на очередном проходе несколько больше отвода А3 предыдущего.

Таким образом, срезание с заготовки всего припуска и формирование готовой винтовой канавки полного резьбового профиля осуществляется за i повторных рабочих проходов резца. В промежутках между рабочими проходами поперечным перемещением суппорта станка резьбовому резцу сообщается поперечная подача

S = H/i,

где н — высота нарезаемого резьбового профиля.

На рис. 6.1.2. показана схема последовательного срезания припуска профильным резьбовым резцом, на котором показаны положения режущих кромок резца в процессе формирования полного профиля резьбовой канавки. Поперечное сечение срезаемого во время одного прохода слоя выделено на схеме штриховкой.

Рис. 6.1.2. Схема резания профильным резьбовым резцом и его геометрические параметры

Геометрические параметры профильного резьбового резца

. У профильного резьбового резца (рис. 6.1.2) в резании и профилировании нарезаемой резьбы участвуют три режущие кромки: 1-2 на лезвии вершины резца, 1-3 — на левом прямолинейном профильном лезвии, 2-4 — на правом прямолинейном профильном лезвии. Все три режущих кромки являются главными. Вспомогательных режущих кромок и соответственно вспомогательных лезвий профильные резьбовые резцы не имеют.

По общему определению главный угол в плане φ измеряется между главной режущей кромкой и линией, на которой лежит вектор скорости подачи v

s

. Следовательно, на правой и левой боковых главных режущих кромках главный угол в плане φп = φ

л

= α

о/2

, где α

о

— угол при вершине нарезаемого резьбового профиля (для метрической резьбы α

о

= 60°). На режущей кромке лезвия вершины главный угол в плане φп = 90°.

Все главные режущие кромки резца, как указывалось выше, лежат в горизонтальной плоскости, проходящей через ось вращения обрабатываемой заготовки. Векторы скорости резания во всех точках главных режущих кромок перпендикулярны этой плоскости, поэтому угол наклона главных режущих кромок у профильных резьбонарезных резцов λ = 0. По той же причине передний угол на профильных резьбонарезных резцах у = 0.

На лезвии 1-2 вершины резца задний угол α ≈ 8. ..10° (рис. 6.1.2). Он измеряется в плоскости, перпендикулярной кромке 1-2, и одинаков в каждой ее точке. На левой и правой профильных сторонах 1-3 и 2-4 задний угол α

δ

измеряется в плоскостях, перпендикулярных боковым лезвиям (на рис. 6.1.2. плоскость сечения А — А).

Значение бокового заднего угла аа может быть выражено через значение заднего угла α

δ

лезвия 1-2 вершины резца. Из схемы на рис. 6.1.2

tg αδ = E2 /h;

tg α = E1 /h,

где h — высота резца. Разделив друг на друга правые и левые части уравнений, получим tg α

δ

/tg α = E2 / E1 = sin φ = sin α0/2,

откуда tg α

δ

= tg α

sin(

α

0/

2).

Толщина срезаемого слоя

На лезвии вершины резца главный угол в плане (φ

= 90° и поэтому наибольшая толщина срезаемого слоя

а

= S, где S — подача, мм/проход. На левой и правой боковых профильных главных лезвиях главный угол в плане

φ

=

α

0/2 и здесь толщина срезаемого слоя

α

δ = S sin (

α

0/

2).

Для нарезания качественной резьбы толщина срезаемого слоя за один проход резца 0,02 мм < а < 0,2 мм, и, кроме того, процесс резьбонарезания должен вестись с применением смазывающе-охлаждаюших жидкостей на масляной основе.

Предварительное нарезание резьбы

. Сечение слоя корытообразной формы, срезаемое за один проход профильным резьбовым резцом (на рис. 6.1.2. заштриховано), имеет высокую жесткость, что затрудняет образование и отвод срезаемой стружки. Чтобы облегчить условия резания при нарезании резьб с крупным и средним шагом, обработку ведут последовательно двумя резцами. Сначала основная часть припуска на образование резьбового витка срезается черновым резьбовым резцом (контур 3′-1′-2’4′ на рис. 6.1.3). Затем окончательную обработку и профилирование резьбового витка ведут чистовым профильным резьбовым резцом.

Рис. 6.1.3. Схема срезания припуска черновым резьбовым резцом и его геометрические параметры

Черновой резьбовой резец имеет односторонне расположенную и состоящую из двух отрезков главную режущую кромку 3-1-2. При этом участок 1-2 на вершине резца может быть как прямым, так и криволинейным (выполненным по радиусу r

). Черновой резьбовой резец крепится на поворотных салазках суппорта, направляющие которых установлены параллельно правой боковой стороне нарезаемой резьбы. Главная режущая кромка 1-3 заточена так, что при установке резца на салазки суппорта, как указано выше, она занимает положение, параллельное левой стороне нарезаемой резьбы.

Подачу S чернового резьбового резца осуществляют в промежутках между каждым из i рабочих’ проходов резца ручным перемещением салазок вдоль правой стороны нарезаемой резьбы. Размер подачи S на один проход может быть как переменным, так и постоянным.

В последнем случае

S = (H — ∆H

)/

,

где H — общий припуск (высота резьбового профиля); ∆H

— припуск, оставляемый на окончательную чистовую обработку профильным резьбовым резцом;

α0

— угол резьбового профиля.

Схема последовательного срезания припуска черновым резьбовым резцом показана на рис. 6.1.3. При этом за один проход срезаются слои, один из которых для примера заштрихован. Такая форма поперечного сечения срезаемого слоя облегчает условия образования и отвода стружки. При постоянной подаче на каждый проход черновой резьбовой резец срезает слои все большей площади поперечного сечения. Поэтому лучше применять переменную подачу, причем во время двух-трех первых проходов резание может осуществляться с большей подачей, и нарезание резьбы будет выполнено за меньшее их число.

Толщина слоя

, срезаемого участком 1-2 главного режущего лезвия,

а’ = S cos

(

α0

/

2

),

а участком 1-3 главного лезвия (6.1.3)

а = S sin α0

.

Ширина слоя

b’, срезанная участком 1-2, равна длине этого лезвия и постоянна при всех i рабочих проходах, а ширина b слоя, срезаемого участком 1-3, переменна и увеличивается во время каждого последующего прохода. Текущая ширина слоя, срезаемого за i-й проход при симметричном профиле резьбы, равна

bi=i S.

Геометрические параметры чернового резьбового резца

. Выполняя основную работу резания, лезвия 1-2 вершины и 1-3 левой боковой стороны чернового резьбового резца являются главными лезвиями. На правой боковой профильной стороне у чернового резьбового резца имеется вспомогательное лезвие, которое участвует в срезании слоя припуска на длине, равной подаче на один проход.

На режущей кромке 1-2 вершины резца главный угол в плане φ

= 90° +

α0

./2. На левой боковой режущей кромке 1-3 главный угол в плане

φ

=

α0

.. Чтобы устранить трение вспомогательной задней поверхности резца по поверхности нарезаемой резьбы, вспомогательная режущая кромка затачивается под вспомогательным углом в плане

φ

1 = 2..5°. Таким образом, угол профиля чернового резьбового резца между участком 1-3 главного лезвия и вспомогательным лезвием меньше, чем у чистового профильного резьбового резца и равен (

α0

. —

φ

1).

Участок 1-3 главного лезвия у чернового резьбового резца лежит в горизонтальной плоскости, проходящей через ось вращения заготовки. Эта горизонтальная плоскость перпендикулярна вектору скорости v и поэтому на этом участке угол наклона главной режущей кромки λ

. = 0. На лезвии вершины резца 1-2 при переднем угле

γ

≠0 угол наклона режущей кромки λ ≠ 0.

У черновых резьбовых резцов, как и у токарных проходных резцов, передний угол γ

измеряется в плоскости, перпендикулярной проекции главной режущей кромки на горизонтальную плоскость (для лезвия 1-3 угол γ показан в сечении А —А на рис. 16.4). Обычно

γ

= 15 . 20°.

Задний угол α

на черновых резьбовых резцах измеряется в той же плоскости, что и передний угол γ. Значение заднего угла берется в пределах

α =

8. 10°.

Особенности конструкции резца токарного по металлу

Конструкция элемента состоит из державки резца, благодаря которой фиксируется инструмент на станке, и рабочей головки, что непосредственно обрабатывает поверхность заготовки. Державка может иметь квадратное или прямоугольное поперечное сечение. Рабочая часть инструмента сформирована из нескольких смежных плоскостей и режущих кромок. Их угол затачивания зависит от характеристики обрабатываемого материала и вида обработки.

Для достижения заданных параметров детали происходит движение закрепленных в станке резца и заготовки относительно друг друга

Рабочая головка может быть цельной или с приварными или припаянными пластинами. Новинкой являются резцы по металлу для токарного станка со сменными пластинами. Первый вариант представлен цельным с державкой элементом. Такой инструмент может быть изготовлен из специальной высокоуглеродистой инструментальной или быстрорежущей стали. Но такие резцы используются крайне редко.

Преимущественно для металлообработки на токарном станке используются резцы с приварными или припаянными пластинами. Изготавливается инструмент из быстрорежущей стали или твердого сплава, в составе которого присутствуют металлы: титан, вольфрам и тантал. Он отличается высокой прочностью и ценовой политикой. Данный токарный инструмент может быть использован для обработки изделий из цветных металлов, чугуна, любой стали и неметаллических материалов.

Важно! При работе с пластинами из твердых сплавом следует придерживаться правил безопасности, поскольку изделия весьма хрупкие.

Очень часто при обработке материала используются резцы токарные со сменными пластинами. В отличие от предыдущего варианта пластина крепится к головке механически с помощью специальных прижимов или винтов. Инструмент удобен в дальнейшей эксплуатации, если пластина изготовлена из минералокерамики, что существенно увеличивает стоимость резца со сменными пластинами.

Разновидность резцов токарных по металлу со сменными пластинами

Рабочая часть для резца станка токарного может быть изготовлена из твердого сплава (танталово-вольфрамо-титанновые, титановольфрамовые, вольфрамовые), быстрорежущей стали (повышенной или нормальной эффективности), углеродистой стали высокого качества. Резцы могут быть использованы для таких типов токарных станков, как строгальные, токарные, долбежные, револьверто-автоматные и специальные.