Ванная сварка арматуры – это наиболее надежный метод соединения отдельных участков металлоконструкций из легированной стали, обладающей высокой прочностью. На результат сварки влияет ряд факторов, один из которых – соосность соединяемых отрезков.

При проведении обычной сварки встык качество шва будет ненадежным, соединение поломается рядом со швом. Поэтому разработано решение более прочного соединения продольных и поперечных участков армирующей сетки – метод сварки в ванну. При существенных нагрузках во время эксплуатации, конструкция обладает достаточной жесткостью, а сварочный шов на соединении получается небольшим.

Государственные стандарты

Для данного строительного процесса был разработан ГОСТ под названием «Соединения сварные арматуры и закладных изделий железобетонных конструкций». Стандарт введен 01.07.1992 под номером 14098-91.

Ванная сварка является надежным и часто используемым методом. Отличительной чертой данного процесса от всех остальных видов сварки является ее непрерывность, что очень важно для равномерного плавления. Благодаря этому процессу, металл плавится намного быстрее.

Метод ванной сварки применяется в строительстве различных массивных сооружений и зданий. Шов, созданный с помощью данной сварки, способен выдержать подвижные нагрузки без разрушения целостности конструкции, отвечает требованиям ГОСТ. Если проводить обычную сварку встык, то это может привести к разрушению соединения рядом со швом, таким образом, качество шва значительно ухудшится.

Сфера применения

Ванную технологию используют в следующих отраслях:

- В строительстве. Чаще всего сварку ванным способом используют для сращивания арматуры диаметром более 20 мм и изготовления закладных деталей для железобетонных конструкций.

- В транспортных сетях и трубопроводах. Так варят рельсы и крупноразмерные фланцы, набираемые из нескольких пластин.

- В машиностроении. Изготавливают составные валы и другие детали.

Машиностроение – одна из областей, в которой применяют ванную технологию сварки.

Основные моменты процесса

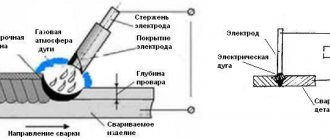

Суть процесса такова: свариваемые концы стержней арматуры находятся внутри ванночки, далее их по очереди расплавляют электродами. Электрод должен немного касаться стержня, поскольку сварка проводится при высокой мощности тока.

Сварка осуществляется с применением одного или нескольких соединенных электродов.

Скобу-накладку можно изготовить собственными руками или же воспользоваться уже существующими формами, которые были произведены в заводских условиях способом штамповки. Изготовленную форму приваривают к свариваемым электродам.

Принцип сварки

Принцип состоит в следующем:

- следует приварить стальную форму к стержням арматуры в зоне соединения;

- далее электрод формирует зону расплава с использованием теплоты дуги;

- так как торцы плавятся от теплоты металла ванны, в результате образуется жидкая структура;

- в итоге при охлаждении образовывается сварное соединение.

Стержни для стыковки могут быть расположены любым образом: горизонтально, вертикально и в наклонном положении. Если стержни расположены горизонтально, то в таком случае ванну нужно формировать при помощи скобы, которая крепится в месте стыка арматурных заготовок. Вертикальные стыки свариваются с применением штампованной формы.

В основном процесс ванной сварки используется для соединения прутков с большим сечением 20-100 мм, поскольку данный масштаб размеров более всего подходящий для выполнения качественного шва.

Разновидности ванной сварки:

- Ручная электродуговая сварка.

- Полуавтоматическая электрошлаковая.

- Ванно-шлаковая.

Дополнительная информация

Варить арматуру ванным способом можно не только одним электродом. Существует технология многоэлектродной сварки. Для этого используется специальный инструмент – гребенка, в который и устанавливается несколько электродов. Розжиг дуги сразу нескольких расходников о стержни арматуры затруднителен, поэтому поджигают их о днище ванночки. Все остальное происходит точно так же, как и в технологии с одним электродом.

Как только форма будет заполнена расплавленным металлом, нужно гребенку установить так, чтобы электроды были направлены перпендикулярно плоскости заполненной ванночки и располагались посередине между свариваемыми арматурными стержнями. После чего их нужно погружать в расплавленный металл на 2-3 секунды и вытаскивать обратно. Такое движение нужно проводить 8-10 раз. Оно позволит равномерно прогреть металл до его остывания.

Ванная сварка может быть проведена и без ванночек, для чего используются подкладки из той же арматуры. Применяется этот вариант редко, только в тех случаях, когда невозможно провести сварной процесс в специальных формах.

Обязательно ознакомьтесь с видео, размещенным на этой странице сайта, где показан процесс сварки арматуры ванным способом.

Методы ванной сварки арматуры и их краткая характеристика

Наиболее встречающимися и самыми используемыми являются одноэлектродный и многоэлектродный методы сварки.

Одноэлектродный метод

Дуговую одноэлектродную сварку можно выполнять при питании дуги переменным либо постоянным током. Такой метод применяется при сборке конструкций, которые находятся под воздействием неподвижных нагрузок.

Предварительно необходимо подготовить поверхность. Для этого следует концы стальной арматуры очистить от различной грязи, ржавчины и пыли, это можно сделать с помощью железных щеток.

Начинается ванная сварка от одной стороны, постепенно передвигаясь ближе к центру. Выбирают правильный угол наклона для каждого положения шва в пространстве и вида стыка. От угла наклона электрода зависит дальнейшее формирование сварочной ванны. Выбрав правильный угол наклона, полости ванночки равномерно заполнятся, а основной металл прогреется.

При плавлении электрод опускают, обеспечивая создание особо короткой дуги. Металл, полностью покрывая арматуру, поднимается к верхнему краю ванночки. Таким образом сварка считается завершенной. Подгонку деталей следует произвести после того, как шов остынет.

При остановке ванной сварки требуется в обязательном порядке отбить шлак и зажечь дугу на готовом краю шва. Появится возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места необходимо очищать от шлака и повторить эту процедуру около пяти раз.

Многоэлектродная сварка

Многоэлектродный метод сварки действует по такому же принципу, как и одноэлектродный метод. Шов лучше всего заканчивать посередине накладки.

Такой способ гарантирует высокую производительность процесса и качество выплавленного металла, уменьшение проплавления и искривления деталей, а также снижение удельного тепловложения.

Виды соединений арматуры

Армирующие стыки можно соединить в единую надежную конструкцию несколькими способами. Применение каждого из них требует точного соблюдения технологии, что обеспечивает надежность всей конструкции. Прочность соединений стальных прутьев, в зависимости от предполагаемой нагрузки, обеспечивается разными способами.

Различают три основных вида соединения:

- Методом нахлеста;

- Перекрестное;

- Встык.

Нахлесточное

Соединение арматуры внахлест чаще всего применяется при необходимости распределения сжимающих и растягивающих нагрузок по всей поверхности. Существует несколько правил, которым необходимо неукоснительно следовать при использовании этого метода:

- Соединение внахлест можно применять лишь на участках с наименьшим напряжением;

- Соединяемые прутья должны быть одного диаметра. Допускается лишь небольшое отклонение в исключительных случаях;

- Этот способ разрешается использовать лишь для соединения прутьев, диаметр которых не превышает 20 мм.

При соединении арматуры сваркой внахлест образуются швы в месте соприкосновения обеих частей, что обеспечивает равностороннюю опору для готового изделия. Чаще всего такое соединение применяется для создания металлических каркасов под будущий монолит.

Иногда применяют соединение арматуры внахлест без сварки. В этом случае стальные прутья в местах пересечения связываются с помощью проволоки. Это возможно при создании металлоконструкций, которые не будут подвергаться большим нагрузкам. В промышленном производстве такой метод не используется, а для частного строительства иногда возможен. Выбор, вязать или варить арматуру, зависит от того, для каких нагрузок монтируется армированная конструкция.

Рекомендуем! Сварка полиэтиленовых труб своими руками

Перекрестное

Крестообразное соединение прутьев металлического каркаса рекомендуется сваривать методом контактной точечной сварки. Этим способом изготавливаются сварные сетки, а также плоские каркасы из арматуры, с последующей их сборкой в пространственные конструкции.

Контактная сварка арматуры крестообразным способом осуществляется с использованием:

- В единичных случаях или мелком производстве – одноточечных машин стационарного или подвесного типа;

- Для массового промышленного производства – специализированных контактных многоточечных машин.

Для крестообразных соединений также может быть использован метод вязки. Он позволяет соединять между собой прутья арматуры любого диаметра, преимущественно до 20 мм. Стержни диаметром свыше 20 мм рекомендуется соединять сварным способом, при этом они создают большую площадь соприкосновения во время варки.

Стыковое

Сварка арматуры встык характерна соединением концов прутов по всей площади касания путем нагрева. Соединение стыков можно осуществлять двумя способами:

- Оплавление соприкасающихся плоскостей – стыки нагреваются до состояния оплавления;

- Нагрев соединяемых деталей методом сопротивления – при нагревании стык доводится до пластического состояния.

Выбор того или иного способа зависит от марки используемого металла, диаметра арматуры, а также от требований к прочности соединения. С особенностями сварки стыков и применения видов соединений можно ознакомиться, посмотрев данное видео:

Применяемое оборудование

Сварка арматуры может осуществляться при наличии следующего оборудования и материалов:

- однофазный либо трехфазный сварочный аппарат на 220 вольт, обеспечивающий постоянный ток;

- ванночки (скобы-накладки). Их следует подбирать в соответствии со швом, характером свариваемых изделий;

- баллоны ограниченного объёма с инертным газом;

- плавящиеся электроды с покрытием из различных сплавов;

- необходимая одежда специального назначения с целью защиты от УФ-лучей и брызг жидкого металла. Также требуется защищающая маска.

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Достоинства и недостатки метода

Ванная сварка имеет ряд достоинств:

- на протяжении расплава происходит равномерный разогрев прутков;

- для каждого прутка достаточно легко подобрать формы под его размер, поскольку они доступны в большом ассортименте;

- для работы применяется общедоступное оборудование для сварки;

- минимальные расходы на потребляемые материалы;

- нет необходимости в кантовке конструкций;

- путем использования гамма-излучения есть возможность проверить качество сварки.

Также имеются некоторые недостатки:

- постоянное соблюдение точного температурного режима. Необходимо следить за тем, чтобы качество шва не пострадало;

- высокая стоимость медных, использующихся много раз ванночек;

- использовать стальные ванны можно только один раз;

- расходуется большое количество стальных ванночек;

- обязательный подготовительный этап, отнимающий большое количество времени;

- охлаждение должно происходить постепенно для того, чтобы не образовалось большое количество шлакового слоя.