Технология и способы сварки

Для неровных заготовок существует несколько способов сварки. Выбор правильного метода будет зависеть от того, какого размера участок нужно сварить, какая форма шва должна получиться.

Чтобы сварить трубы с диаметром более 30 см потребуется кольцевой обратноступенчатый способ. Здесь каждый небольшой участок сваривается по часовой стрелке, но появляться эти сварные участки будут в обратном порядке, против часовой стрелки. То есть в начале первого участка будет заканчиваться второй и т. д.

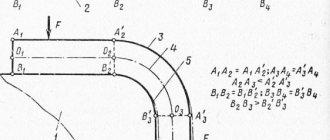

Обратноступенчатый способ сварки кольцевых швов более 300 мм

Более практичной, чем обратноступенчатая кольцевая сварка, будет многослойная. Принцип здесь заключается в том, что концы и начала смежных слоев перекрывают друг друга. И при каждом последующем наложении шва, направление сварки должно меняться на противоположное. Величина каждого сварного участка на кольцевой детали здесь не превышает 25 мм.

Многослойная сварка кольцевых швов

Есть и способ кольцевой сварки крест накрест. Обычно он применяется для труб, диаметр которых более 1000 мм. Здесь сварочные швы делятся на отдельные участки, обычно четыре и больше. Каждый участок делится еще на два. Так получается не менее восьми точек, в которых нужно сваривать деталь. Они нумеруются не по порядку, а крест-накрест. И чтобы эффект был максимальным, работать здесь лучше двум сварщикам сразу.

Сварка крест накрест кольцевых швов более 1000 мм

Помимо правильного метода потребуется выбрать еще и подходящий электрод. К примеру, когда применяются газозащитные электроды, шов должен делаться против часовой стрелки, без колебаний. Для этого одним электродом придется опираться на саму деталь, которая сваривается.

Что лучше применять?

Для сварки используются разнообразные промышленные агрегаты, сварочные аппараты автоматического и ручного действия. На предприятиях сварные трубы создаются через точечное оборудование, которое создает ровный элемент соединения. Последний подвергается испытаниям согласно государственным стандартам, что создает нужные эксплуатационные характеристики. При работе на объектах по монтажу трубопровода чаще всего задействованы полуавтоматы. Особой популярностью пользуются варианты с газозащитными электродами.

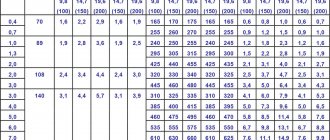

С электрическими аппаратами следует выполнять варку с использованием постоянного тока. Рекомендуется использовать холостой ток напряжением не более 75 вольт. Величина сварочного тока будет варьироваться в зависимости от толщины металла. Вариант с расширенным диапазоном окажется наилучшим помощником.

Оборудование для сварки кольцевых швов

Для того чтобы повысить качество сварки и снизить количество брака, а также исключить человеческий фактор, были созданы установки для сварки кольцевых швов. Типовая конструкция любой установки включает в себя:

- Механизм, вращающий горелку относительно деталей, которые предполагается соединить.

- Вращатель с задней бабкой.

- Прижимная бабка, с помощью которой деталь и держится в установке.

- Источник питания с горелкой.

- Пульт управления.

- Защита от брызг и излучения.

- Таймер.

- Автоотключение, включенное в систему автоматики. В нее иногда включают функции центровки свариваемых деталей, зачистки швов и т. д.

- Рама.

- Несколько роликовых опор.

- Система наблюдения за качеством сварки.

Конечные комплектация и технические характеристики будут зависеть от того, какие конкретно задачи будет выполнять установка. К примеру, если производства большие, то установки могут иметь сразу несколько рабочих станций, чтобы сократить время обработки изделий.

Например, есть свои установки для сварки газовых баллонов, расширительных баков, ресиверов, пищевых емкостей, карданных валов, водонагревателей и т. д. Поэтому чаще всего такие сварочные аппараты используют в области приборостроения, пищевой промышленности, резервуаростроении, а также при строительстве, к примеру, электростанций.

Где заказать технику и расходники?

Чтобы заказать профессиональное оборудование или расходные материалы, рекомендуем обратиться в интернет-магазин «Intera». Это профессиональная компания, которая на протяжении длительного периода времени занимается профильной деятельностью. Взаимодействие сопровождается:

- Приятными ценами и скидками для клиентов;

- Быстрым и вежливым обслуживанием;

- Хорошим ассортиментом с постоянным обновлением позиций;

- Профессиональной поддержкой и помощью.

Чтобы купить оборудование для сварки кольцевых швов в магазине «Intera», оставьте заявку онлайн или позвоните по указанным на сайте номерам. Также вы можете посетить наш офлайн-магазин по адресу: г. Ростов-на-Дону, ул. Таганрогская, 144.

Дефекты сварочных шов

Как правило, дефекты сварочных швов возникают из-за несоблюдения технологических норм сварки, некачественных электродов, возникновения блуждающих токов и попадания атомарных частиц воздуха в сварочную ванну.

Все дефекты швов сведены в единый стандарт, который предъявляет технические требования к сварочным соединениям.

Стандартом же регламентируется и контроль сварочных швов, который включает в себя техническую проверку и звуковую дефектоскопию.

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- треснувшие швы, трещины;

- кратеры и лунки, свищи, которые образованы процессе искрения и полостей в сварочной ванне;

- твердотельные включения – электродная окалина, спазмы металла;

- не проваренные участки, отсутствие металлической связи;

- форма шва, которая не отвечает технологии сварки.

Эти дефекты выделяются в качестве основных.

Сварочные швы – неразъемные соединения металлов, поэтому к производству швов сваркой предъявляются повышенные требования.

Соблюдение всех норм и технологии позволит прокладывать высококачественные и надежные швы любых категорий.

Зачистка сварных швов после сварки

После прокладки сварного шва необходимо произвести зачистку шва, для того чтобы убрать шлак и окалину. Зачистка сварочных швов выполняется в три этапа:

Очистка зоны вокруг шва. Необходимо зачистить всю поверхность металла вокруг шва, так как в процессе варки на поверхность металла могла попасть окалина или капельки раскаленного металла. Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Из чего состоит сварочное соединение

Сварочное соединение состоит из следующих элементов:

- Непосредственно сварной шов – зона стыка деталей.

- Зона сплавления.

- Зона термического влияния сварочного аппарата – это участок металла, где заметны термические изменения в результате воздействия сварки.

- Основной металл – остальная площадь металлических деталей, которые соединили с помощью сварки.

Иногда путают термины «сварное соединение» и «сварочный шов». Неразъемное соединение двух или более металлических элементов называют сварным соединением. Шов – это зона, где стыкуются две металлические детали. В свою очередь, сварочное соединение является частью сварной конструкции – металлической конструкции, состоящей из нескольких элементов, сваренных в одно целое.

При выполнении сварки в несколько слоев, выделяют также корневой шов – это самый первый сварочный слой, расположенный глубже других. При его выполнении воздействие должно быть максимальным и по возможности – непрерывным.

Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм, где dэ — диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов — «замковое» соединение — зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

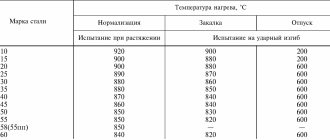

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

| 1. Зажигают дугу постоянно на одной из кромок, а обрывают после формирования ванночки — на другой. Пауза между обрывом и зажиганием должна быть такой короткой, чтобы металл шва не успел полностью закристаллизоваться, а шлак — остыть. |

| 2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке. Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов. |

Об использовании электрической сварки

При сочленении труб, имеющих толщину стенок от 3 мм, обычно задействуют электрическую сварку. В ходе монтажа магистральных трубопроводов для этого применяют одну из двух схем:

- трубы разводят по месту их будущего размещения, после чего соединяют при помощи актуальных стыковых машин;

- одиночные трубные изделия сваривают в секции на специализированных базах, после чего подготовленные конструкции транспортируют на трассу, где соединяют в непрерывную сеть.

На практике чаще используют второй способ.

Калиброванные, готовые под сварку концы одиночных труб центрируют при помощи струбцин, хомутов и иных сборочных приспособлений. Выполнив проверку такой сборки, стыки прихватывают в трех местах. В случае если работа ведется с трубами крупных диаметров, такие прихватки ставят на расстоянии в 35-40 см друг от друга (тогда число их может расти). Отечественные специалисты, как правило, используют в подобных случаях многослойную сварку – это оказывает положительное влияние и на структуру, и на плотность шва.