Пуансон для металла

Пуансон для металла

Пуансоны для металла могут подразделяться на легкие, средние и тяжелые. Это деление условно, но оно может облегчить выбор материала требуемого в зависимости от работы детали для производства того или иного вида пуансона. Проектируя сложную конструкцию штамповочных изделий, нужно ориентироваться хотя бы на его предназначение и условия работы.

Закажите пуансоны, высылайте чертежи на Цех +7 912 291 59 18. Высокое качество, выгодная цена!

Оценка производственных условий зависит от объемов изготовления (программируемой части) толщины пуансона, используемого материала, физико-механических свойств, технологической операции, характера и типа детали и ее удельной нагрузки. Если требуются пуансоны для мелкосерийного производства, то в таком случае не требуются высокой прочности и износоустойчивые штампы.

При создании такого металлоизделия нужно в первую очередь стремиться к их упрощению и находить для изготовления недорогие, приемлемые и более менее стойкие материалы.

Принцип работы пуансона

В момент прессования, пуансон начинает давить на пресс-шайбу, а она давит на заготовку, которая выдавливается через матрицу. Так как деталь работает при больших силовых и тепловых нагрузках, ее изготавливают из особой, износоустойчивой стали. Она отличается высокой прочностью и не деформируется под влиянием температурных перепадов.

В принципе, пуансон можно назвать инструментом, который методом давления получает заготовку определенной формы. В штамповочном производстве он является одной из важнейших деталей.

Если совместно с ним используется полиуретан, то из него изготавливают матрицу, являющуюся ответной деталью штампа.

Из каких материалов может изготавливаться пуансон?

Большая часть штамповочного оборудования, пуансоны и другие рабочие части изготавливаются из материалов твердых сплавов, углеродистых и легированных сталей. При небольшом объеме производства пуансонов, а некоторые из которых допускается изготавливать из недорогих, низкоуглеродистых материалов, обязательно должны быть подвержены цементации.

- На выбор материала для изготовления напрямую будет влиять назначение и конфигурация детали. Если они имеют сложную геометрическую форму и нетехнологичны для термической обработки, то необходимо подбирать для их производства высоколегированные материалы, так как именно они будут меньше всего подвержены после закалки короблению. К таким материалам можно отнести преимущественно все хромистые виды сталей: ХВГ, Х12М, 9ХС, Х12Ф1.

- Эти типы сталей можно использовать и при тяжелых производственных работах штамповочного оборудования. К тяжелым видам условий можно отнести те процессы, которые связаны с металлообработкой толстого листового металлопроката, а также всего тонкого листового материала, если рабочая область имеет относительно небольшое сечение и ажурную форму.

- При сильных ударных нагрузках рабочая область поверхности пуансона должна изготавливаться из материалов с высоким уровнем вязкости.

На выбор используемых сталей для производства пуансонов и других штампов влияет сортамент штампуемых материалов. Некоторые из материалов обладают огромным уровнем пластичности, а некоторые наоборот, имеют высокие свойства жаростойкости и прочности. Некоторые материалы отлично штампуются инструментами из простых используемых часто сталей, а другие, к примеру, высококремнистые материалы могут обрабатываться лишь только высокой степени твердости инструментами.

Твердость пуансонов для металла

Свойство твердости пробивных и режущих пуансонов должна быть предельно высокой. Но если высокая степень твердости при длительной эксплуатации штампа может вызвать разрушение, то правильнее всего использовать степень твердости по назначению, при которой изделия штампа будут обладать меньше степенью прочности.

Твердость пуансонов и матрицы в производственном оборудовании при изготовлении деталей небольших объемов до 1000 единиц может быть HRCэ = 40 …45, при производственном процессе деталей не менее 5000 единиц не меньше HRCэ = 52…56. Уровень твердости пуансонов, основная задача которых штамповать изделия огромных партий будет зависеть от условий производственных работ. В разделительном штамповочном оборудовании, как правило, степень твердости пуансона немного меньше твердости матрицы.

Источник

ДЕТАЛЕЙ ШТАМПА И ИХ ТВЕРДОСТИ

Разрабатывая конструкцию штампа, необходимо хотя бы ориентировочно знать условия его работы. Обычно штампы подразделяются на легкие, средние и тяжелые. Такое деление условно, но оно облегчает выбор соответствующего материала для изготовления той или иной детали штампа.

Оценка условий зависит от масштабов производства (программы выпуска), физико-механических свойств штампуемого материала и его толщины, удельной нагрузки рабочих деталей и характера технологической операции. В единичном и мелкосерийном производстве высокостойкие штампы не требуются. При конструировании таких штампов необходимо стремиться к их упрощению и изыскивать для рабочих деталей наиболее дешевые и менее стойкие материалы.

В большинстве разделительных штампов рабочие части выполнены из углеродистых и легированных сталей и твердых сплавов. При небольшой программе выпуска пуансоны и матрицы можно изготавливать из закаливаемых, но менее стойких сталей, а некоторые из конструкции допускается изготавливать даже из низкоуглеродистой стали с последующей цементацией.

На выбор материала непосредственно влияет конфигурация детали. Если рабочие детали штампа имеют сложную форму и нетехнологичны для термообработки, то следует выбирать высоколегированные стали, которые в меньшей степени подвержены короблению и обладают более прочной структурой после закалки. К. таким сталям относятся преимущественно хромистые: Х12Ф1, Х12М, 9ХС, ХВГ и др. Эти же стали рекомендуется применять и при тяжелых условиях работы штампа. К тяжелым условиям следует относить процессы, связанные с обработкой толстых листовых материалов, а также тонких, если рабочие части имеют ажурную форму и относительно малые сечения.

При ударных нагрузках необходимо рабочие части изготавливать из сталей, обладающих большой вязкостью.

На выбор материала для рабочих деталей штампа влияет сортамент штампуемых материалов. Одни материалы обладают большой пластичностью, другие нет, третьи имеют повышенную прочность или жаростойкость и т, д. Одни материалы хорошо штампуются инструментами из обычных рекомендуемых сталей, другие, как, например высококремнистые стали, способны обрабатываться только твердосплавными рабочими инструментами.

Выбор материала пуансонов, матриц и других деталей штампов смотрите в [8, с. 411; 4, с. 442 и 9, с. 7].

Твердость рабочих деталей штампа должна быть предельно высокой. Однако чрезмерная твердость может вызвать разрушение этих деталей в процессе эксплуатации штампа, поэтому следует применять оптимально высокую твердость, при которой детали штампа обладают наибольшей прочностью.

Твердость матрицы и пуансона в разделительных штампах при малых партиях получаемых заготовок (до 1000) может быть HRCэ = 40 …45, при программе выпуска до 5000 шт. — не менее HRCэ = 52…56. Твердость стальных матриц и пуансонов, предназначенных для штамповки больших партий заготовок, зависит от условий работы (табл.5).

Таблица 5

Влияние условий работы на твердость матриц и пуансонов

| Условия работы | Твердость НRC3 | |

| пуансонов | матриц | |

| Лёгкие | 56 … 60 | 58…62 |

| Тяжёлые | 52…56 | 55…68 |

| При штамповке в горячем состоянии | 40…50 | 50…54 |

В разделительных штампах твердость пуансона меньше твердости матрицы. Это объясняется тем, что пуансон является, как правило, подвижной рабочей частью, наносит удар при выполнении технологической операции. Следовательно, пуансон в большей степени подвержен выкрашиванию, чем неподвижная матрица. Исключением являются части из металлокерамического твердого сплава, когда пуансон и матрица имеют одинаковую твердость. Однако в данном случае для исключения сдвигающих нагрузок (поперечных) штамп должен быть оснащен высокоточными направляющими элементами.

Малая сопротивляемость твердого сплава изгибу иногда не позволяет применять тонкие пуансоны. В таких случаях целесообразно сочетать твердосплавную матрицу с пуансоном из высоколегированной стали (ХВГ, Х12М, 5ХС и др.). Замечено, что при таком варианте материалов стойкость стального пуансона повышается в 5…6раз по сравнению с обычным вариантом, когда матрицу и пуансон изготавливают из стали.

В разделительных штампах помимо рабочих деталей термообработке подвергаются: ловители, фиксаторы, упоры, ножи, а в некоторых случаях и державки.

Ловители и фиксаторы работают на истирание, поэтому твердость их материала должна быть достаточно высокой (HRCэ = 50…54), упоры, не связанные с выполнением точных размеров, подвергают термообработке до твердости HRCэ=40…45. При более жестких условиях работы их твердость должна повышаться до HRCэ=50…54. Ножи (шаговые, для разрезки отходов и др.) должны обладать твердостью пуансонов. Державки для пуансонов и матриц подвергаются термообработке при работе в тяжелых условиях: запрессовке в них рабочих частей из твердых сплавов и креплении быстросменного инструмента. Для первого случая твердость державки HRCэ=50…54, а для второго HRCэ = 56…60.

В формообразующих штампах (вытяжных, гибочных и др.) в значительной степени изнашиваются матрица и прижимы. На интенсивность их износа существенно влияет скорость движения рабочих органов пресса. При работе на быстроходных прессах указанные детали штампов изготавливают из высококачественных инструментальных сталей с твердостью HRCэ = 56…60. В штампах для тихоходных прессов (не более 20 ходов в мин) эти детали могут иметь твердость HRCэ = 40…50. Однако, если условия работы тяжелые (большая глубина вытяжки, резкие переходы на рабочей поверхности), то твердость материала деталей должна быть достаточно высокой (HRCэ = 56…60).

При штамповке цветных металлов в мелкосерийном производстве жесткие требования к твердости рабочих деталей штампов не предъявляются. Подробно и конкретно о выборе твердости материала деталей штампа смотрите в [11, с. 150; 4 и 8].

Разрабатывая конструкцию штампа, необходимо хотя бы ориентировочно знать условия его работы. Обычно штампы подразделяются на легкие, средние и тяжелые. Такое деление условно, но оно облегчает выбор соответствующего материала для изготовления той или иной детали штампа.

Оценка условий зависит от масштабов производства (программы выпуска), физико-механических свойств штампуемого материала и его толщины, удельной нагрузки рабочих деталей и характера технологической операции. В единичном и мелкосерийном производстве высокостойкие штампы не требуются. При конструировании таких штампов необходимо стремиться к их упрощению и изыскивать для рабочих деталей наиболее дешевые и менее стойкие материалы.

В большинстве разделительных штампов рабочие части выполнены из углеродистых и легированных сталей и твердых сплавов. При небольшой программе выпуска пуансоны и матрицы можно изготавливать из закаливаемых, но менее стойких сталей, а некоторые из конструкции допускается изготавливать даже из низкоуглеродистой стали с последующей цементацией.

На выбор материала непосредственно влияет конфигурация детали. Если рабочие детали штампа имеют сложную форму и нетехнологичны для термообработки, то следует выбирать высоколегированные стали, которые в меньшей степени подвержены короблению и обладают более прочной структурой после закалки. К. таким сталям относятся преимущественно хромистые: Х12Ф1, Х12М, 9ХС, ХВГ и др. Эти же стали рекомендуется применять и при тяжелых условиях работы штампа. К тяжелым условиям следует относить процессы, связанные с обработкой толстых листовых материалов, а также тонких, если рабочие части имеют ажурную форму и относительно малые сечения.

При ударных нагрузках необходимо рабочие части изготавливать из сталей, обладающих большой вязкостью.

На выбор материала для рабочих деталей штампа влияет сортамент штампуемых материалов. Одни материалы обладают большой пластичностью, другие нет, третьи имеют повышенную прочность или жаростойкость и т, д. Одни материалы хорошо штампуются инструментами из обычных рекомендуемых сталей, другие, как, например высококремнистые стали, способны обрабатываться только твердосплавными рабочими инструментами.

Выбор материала пуансонов, матриц и других деталей штампов смотрите в [8, с. 411; 4, с. 442 и 9, с. 7].

Твердость рабочих деталей штампа должна быть предельно высокой. Однако чрезмерная твердость может вызвать разрушение этих деталей в процессе эксплуатации штампа, поэтому следует применять оптимально высокую твердость, при которой детали штампа обладают наибольшей прочностью.

Твердость матрицы и пуансона в разделительных штампах при малых партиях получаемых заготовок (до 1000) может быть HRCэ = 40 …45, при программе выпуска до 5000 шт. — не менее HRCэ = 52…56. Твердость стальных матриц и пуансонов, предназначенных для штамповки больших партий заготовок, зависит от условий работы (табл.5).

Таблица 5

Влияние условий работы на твердость матриц и пуансонов

| Условия работы | Твердость НRC3 | |

| пуансонов | матриц | |

| Лёгкие | 56 … 60 | 58…62 |

| Тяжёлые | 52…56 | 55…68 |

| При штамповке в горячем состоянии | 40…50 | 50…54 |

В разделительных штампах твердость пуансона меньше твердости матрицы. Это объясняется тем, что пуансон является, как правило, подвижной рабочей частью, наносит удар при выполнении технологической операции. Следовательно, пуансон в большей степени подвержен выкрашиванию, чем неподвижная матрица. Исключением являются части из металлокерамического твердого сплава, когда пуансон и матрица имеют одинаковую твердость. Однако в данном случае для исключения сдвигающих нагрузок (поперечных) штамп должен быть оснащен высокоточными направляющими элементами.

Малая сопротивляемость твердого сплава изгибу иногда не позволяет применять тонкие пуансоны. В таких случаях целесообразно сочетать твердосплавную матрицу с пуансоном из высоколегированной стали (ХВГ, Х12М, 5ХС и др.). Замечено, что при таком варианте материалов стойкость стального пуансона повышается в 5…6раз по сравнению с обычным вариантом, когда матрицу и пуансон изготавливают из стали.

В разделительных штампах помимо рабочих деталей термообработке подвергаются: ловители, фиксаторы, упоры, ножи, а в некоторых случаях и державки.

Ловители и фиксаторы работают на истирание, поэтому твердость их материала должна быть достаточно высокой (HRCэ = 50…54), упоры, не связанные с выполнением точных размеров, подвергают термообработке до твердости HRCэ=40…45. При более жестких условиях работы их твердость должна повышаться до HRCэ=50…54. Ножи (шаговые, для разрезки отходов и др.) должны обладать твердостью пуансонов. Державки для пуансонов и матриц подвергаются термообработке при работе в тяжелых условиях: запрессовке в них рабочих частей из твердых сплавов и креплении быстросменного инструмента. Для первого случая твердость державки HRCэ=50…54, а для второго HRCэ = 56…60.

В формообразующих штампах (вытяжных, гибочных и др.) в значительной степени изнашиваются матрица и прижимы. На интенсивность их износа существенно влияет скорость движения рабочих органов пресса. При работе на быстроходных прессах указанные детали штампов изготавливают из высококачественных инструментальных сталей с твердостью HRCэ = 56…60. В штампах для тихоходных прессов (не более 20 ходов в мин) эти детали могут иметь твердость HRCэ = 40…50. Однако, если условия работы тяжелые (большая глубина вытяжки, резкие переходы на рабочей поверхности), то твердость материала деталей должна быть достаточно высокой (HRCэ = 56…60).

При штамповке цветных металлов в мелкосерийном производстве жесткие требования к твердости рабочих деталей штампов не предъявляются. Подробно и конкретно о выборе твердости материала деталей штампа смотрите в [11, с. 150; 4 и 8].

Способ термической обработки деталей из стали хвг

Изобретение относится к области металлургии и может быть применено при термической обработке деталей, от которых требуется высокая точность размеров, высокие механические свойства, надежность и долговечность. Технический результат от изобретения — снижение деформации более чем в два раза, повышение ударной вязкости и уменьшение ее анизотропии по сравнению с известными способами термической обработки. Технический результат достигается тем, что во время закалки используют различную методику охлаждения в различных интервалах температур, особенно в интервале температур мартенситных превращений, и новую методику отпуска. При новой методике охлаждения и отпуска обеспечивается минимальная деформация и меньшая анизотропия ударной вязкости стали ХВГ, что повышает надежность и долговечность изделий, а также ускоряет процесс производства. Изобретение может быть использовано в точном приборостроении и машиностроении. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области металлургии и может быть использовано при термической обработке деталей из стали ХВГ, от которых требуется высокая точность размеров и высокие механические свойства, особенно для пресс-форм с твердостью НRСэ 49

53, используемых в точном приборостроении.

Известен способ закалки деталей из стали ХВГ, заключающийся в нагреве до температуры 820-850 o С, выдержке и охлаждении в масле с температурой 20-50 o С, промывке в горячем растворе Na2CO3 в воде. После чего производят отпуск на заданную твердость НRСэ 49-53 [1]. При этом способе закалки основные структурные превращения аустенита в мартенсит происходят при пониженных температурах. Вследствие снижения температуры уменьшается объем стали, а превращение аустенита в мартенсит увеличивает объем стали. Кроме того, охлаждение до низких температур 20-50 o С вызывает снижение пластичности стали. Эти причины увеличивают деформацию и изменяют объем стали, что приводит иногда к трещинам непосредственно при закалке или с течением времени при эксплуатации.

Наиболее близким к предлагаемому является способ изотермической закалки деталей сложной формы из стали ХВГ, который заключается в нагреве до 830-850 o С, выдержке и охлаждении до 160-180 o С, выдержке с последующим охлаждением до цеховой температуры. После чего детали промывают от масла в 3-5% растворе, Na2CO3 в воде при 80-100 o С и производят отпуск на заданную твердость [2].

При термической обработке по этому способу образуется меньшая разность температур за счет охлаждения до повышенной температуры (160-180 o С) и образуется

15-30% мартенситета. Это также не вызывает больших внутренних напряжений. Но последующее охлаждение до цеховой температуры уменьшает объем стали и вызывает превращение остаточного аустенита в мартенсит, что вызывает значительные внутренние напряжения, которые приводят к недопустимой деформации тонкостенных деталей сложной конфигурации. Поэтому детали сложной конфигурации не рекомендуется подвергать такому режиму термической обработки.

Технический результат, достигаемый при использовании предлагаемого способа, заключается в снижении деформации, повышении ударной вязкости и уменьшении ее анизотропии при заданной твердости по сравнению с известными способами термической обработки.

Для получения указанного технического результата в предлагаемом способе термической обработки деталей из стали ХВГ, включающем нагрев под закалку до 830-850 o C, охлаждение в масле и отпуск, охлаждение деталей производят сначала в масле с температурой 90-110 o С, а затем в 3-5% водном растворе Na2CO3 с температурой 90-100 o С, выдерживают 1-60 минут и осуществляют нагрев для отпуска при 470-500 o C.

Урок 4. ЗАТОЧКА ИНСТРУМЕНТА ДЛЯ КООРДИНАТНО-ПРОБИВНОГО ПРЕССА.

Пуансон и матрица

Пуансон и матрица — технологическая формообразующая оснастка промышленных станков, которая меняет параметры металла, бетона и иных материалов: размеры, конфигурацию поверхности.

Закажите пуансоны, матрицы! Высылайте чертежи на Цех. Высокое качество, выгодная цена!

Комплекты пуансон-матрица – главные рабочие узлы в производстве и обработке металлических изделий. С помощью пуансонов осуществляется маркировка, штамповка, прессовка, просечка, вырубка металлических заготовок, литье деталей, гибка листового металла. Эти комплекты используются и при изготовлении строительных материалов (блоков шлаковых, газобетонных с фигурными полостями плит перекрытий и т.д.). А еще , кирпичей, плитки облицовочной, тротуарной.

Матрица представляет собой основу (короб), в которую вкладывается заготовка. Матрица задает параметры будущей детали, выступает ответным узлом пуансона, профили совпадают.

Пуансон – инструмент, действующий в роли замыкающего элемента системы. Он образует форму изделия сверху, работает в качестве пресса, маркировщика, либо штампа.

Штамп и пуансон

В любом штампе, конструкция этой детали всегда совпадает с режущей частью матрицы. По сути дела, эту деталь можно назвать замыкающей деталью, создающей верхнюю часть изделия.

Пуансон — это маленький пресс, который способен штамповать и маркировать детали. С его помощью можно штамповать детали любой формы или нанести маркировку, причем она может быть обыкновенной или в зеркальном отражении.

В основном пуансон применяется в металлообрабатывающей промышленности, там, где используется прессование металлов, формируются листовые заготовки. В строительном производстве с помощью пуансона получают газобетонные блоки, имеющие фигурные пустоты.

Материалы для пуансона и матрицы

В ходе производства оснастка претерпевает следующие воздействия:

- Повышенное давление;

- Высокотемпературный фон (при горячих процессах);

- Холодные температуры (во внештатных случаях принудительного охлаждения);

- Резкие перепады температурной среды;

- Контакт с жидкостной средой.

С учетом перечисленных факторов матрица и пуансон для штампа должны быть изготовлены из материала с следующими качествами:

- повышенная прочность;

- стойкость перед износом;

- устойчивость перед коррозией.

Кроме того, при нагревании материал не должен сильно менять размеры – это чревато порчей изготавливаемых деталей. Учитывается и то, что некоторые материалы при повышенном температурном фоне изменяют свойства. Так, легированная сталь под воздействием жара приобретает хрупкость, поэтому пуансоны из нее для горячих процессов не используют.

Конструируем и изготавливаем окончательные пуансоны1 для холодной высадки2 шлицов

Конструкция: Окончательные пуансоны3 выполняются сборными или цельными. Для высадки шлицев применяют конструкции состоящие из пуансонодержателя и пуансона, крепящегося винтом или штифтом.

Стандарты: ГОСТ, JIS, ANSI, DIN, Phillips, PozyDrive, Torx, по чертежам заказчика и отраслевым стандартам предприятий.

Материал: стали Х12МФ, Р6М5, BOHLER S390 и аналогичные по своим свойствам4. Пуансоны могут быть изготовлены из вышеперечисленных сталей без покрытия или с нанесением упрочняющего покрытия.

| Материал | Химический состав, % | Термическая обработка | Ударная вязкость, кДж/м2 | Предел прочности на сжатие, МПа | Твердость, HRcэ |

| Х12МФ | C(1,45-1,65) Cr(11-12,5) Mo(0,4-0,6) V(0,15-0,3) Si(0,15-0,35) S(до 0,03) P(до 0,03) Fe(~85) | закалка 1000-1030° С отпуск 400° С | 54 | 750 | 60 |

| Р6М5 | C(0,82-0,90) Cr(3,8-4,4) Mo(4,8-5,3) W(5,5-5,6) V(1,7-2,1) Co(до 0,50) P(до 0,03) Ni(до 0,04) Si(до 0,05) Mn(до 0,05) S(до 0,025) Fe(~80) | закалка 1220° С отпуск 550° С | 180 | 850 | 64 |

| BOHLER S390 microclean | C(1,60) Cr(4,80) Mo(2,00) V(5,00) W(10,50) Co(8,00) Fe(~70) | закалка 1150-1230° С отпуск в 3 стадии | 170 | 900 | 69 |

Упрочнение рабочих поверхностей: Мы предлагаем следующие виды покрытий рабочей части пуансонов:

- TiN (нитридид титана)

- TiCN (карбидонитрид титана)

- TiAlN (алюмонитрид титана)

Существуют и другие виды упрочнений рабочих поверхностей, сравнительный анализ их эффективности приведен в таблице:

| Метод обработки | Суть процесса | Увеличение износостойкости |

| Электроэрозионное легирование | Обработка основана на тепловом воздействии импульсных электрических разрядов, возникающих между электродом-инструментом и деталью, помещенных в диэлектрическую среду. | в 2,5 раза |

| Поверхностная термическая обработка | Поверхностные слои инструмента нагреваются выше критических точек с созданием резкого градиента температур по сечению, после чего производится быстрое охлаждение, т.е. поверхностный слой получает полную закалку. | в 2-3 раза |

| Лазерное упрочнение | Импульсное воздействия светового пучка, отличающегося чрезвычайно высокой плотностью энергий, что вызывает локальный нагрев с последующим стремительным охлаждением. | в 2-4 раза |

| Методы физического осаждения (конденсации) износостойких покрытий | Нанесение покрытий карбидов, нитридов тугоплавких металлов диффузионными методами, осаждение из газовой среды ионно-плазменными и электронно-плазменными методами. | в 2-5 раз |

По виду формообразующего профиля пуансоны могут быть:

| Крестообразный шлиц | Внутренний шестигранник |

| Прямой шлиц | Двенадцатилучевой шлиц |

| Квадратный шлиц | Шлиц «двузубая вилка» |

| Шестигранный шлиц | Шлиц One Way |

| Трехкрылый шлиц | Шлиц Торкс (Torx) |

| Четырехкрылый шлиц | Другие возможные формы |

Услуги: осуществляет конструирование по техническому заданию заказчика пуансонов для холодной высадки с последующим изготовлением.

Ещё по теме:

- ГОСТ 26401-84 Инструмент для холодновысадочных автоматов. Пуансоны окончательные. Конструкция и размеры

- Матрицы для холодной высадки

- Пуансон предварительный

- Подающий инструмент для холодно высадочных автоматов

- Отрезной и транспортный инструмент

1Пуансон — одна из основных деталей комплекта оснастки, используемой в штамповке и прессовании материалов. При штамповке пуансон оказывает непосредственное давление на обрабатываемый материал и в зависимости от назначения формирует на торце заготовки необходимый профиль. При работе пуансоны подвергаются воздействию высоких силовых нагрузок. Поэтому пуансоны для процессов холодной высадки изготовляют из высокопрочных сталей повышенной прокаливаемости.

2Холодная высадка осуществляется путём деформирования исходной заготовки ударными нагрузками на холодно высадочных прессах-автоматах. При этом осуществляется местное увеличение поперечных размеров с одновременным уменьшением длины. Холодная высадка применяется для формообразования головок болтов, винтов, заклепок при больших программах выпуска.

3Форма и размеры окончательного пуансона зависят от конфигурации головки высаживаемого изделия. Размеры рабочего профиля пуансона назначают по чертежу изделия с учетом износа, допусков на изготовление и недохода между матрицей и пуансоном.

4Материалы, из которых изготавливают выдавливающие пуансоны, должны обладать определенными механическими свойствами, способствующими повышению стойкости. Для пуансонов ключевым показателем являются ударная вязкость, предел прочности на сжатие и твердость.

Основные характеристики изделия

Абсолютно любой вид штампов имеет определенный гарантийный срок эксплуатации. Главными узлами этого приспособления являются матрица и пуансон, которые довольно быстро изнашиваются. Эти узлы необходимо регулярно менять, потому что они способны служить без замены около 5 лет. Оборудование вибрационных прессов устройств по штамповке имеет разную конструкцию. Это сделано для того, чтобы была возможность производить различные технические операции.

По этой причине при производстве цилиндрических штампов выполняется основательное шлифование. Мастера делают черновую обработку приспособления, а потом уже чистую шлифовку. Приспособление затачивается и полируется на последнем этапе его изготовления.

Чтобы сделать фасонные пуансоны, используется технологический оттиск. Приспособление закаливают в горячей печке в течение 10 минут. Далее приступают к финишной шлифовке. Чтобы получить изделие сложной формы, применяется большое количество специализированного оборудования. Тут почти невозможно обойтись без использования фрезерных и строгальных станков.

Подобное оборудование нужно для производства матрицы. Когда формы для пресса сделаны очень качественно, а пуансон снабжен точной линией среза, то штамп будет обладать высокой степенью износоустойчивости и большим сроком службы. Специалисты считают, что сделать штампы своими руками очень сложно. Для этого необходимо обладать многими знаниями в области обработки металлов.

Рекомендованные металлы для пуансонов и матриц

- сталь повышенной прочности, прокаливаемости (степень закалки — до твердости 55-65 HRC);

- сталь инструментальная, марка 6ХВ2С.Твердость пуансона должна иметь указанные значения по всей его высоте, твердость матрицы — на расстоянии 5 мм по рабочей линии, на глубине половины высоты.

- высокопрочные износостойкие стали, стойкие к температурам деформирования. Материал пуансона прочнее материала производимого изделия, основа же не только из металлов, но и из резины, полиуретана (твердость 98 ед. по Шору). Иногда для основы могут быть использованы легко разрушаемые материалы (глина, гипс): например, если требуется отлить детали со сквозными проемами.

ПРАВИЛА ПРИЕМКИ

2.1. Пуансоны, матрицы, державки, подкладные плитки и шпонки подвергаются внешнему осмотру. От каждого вида изделий выбираются образцы для проверки размеров, геометрической формы и твердости в количестве 5% изделий от партии, но не менее 5 шт. Партией считается количество изделий, совместно прошедших производственный цикл и одновременно предъявленных на контроль.

2.2. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей производят по нему повторную проверку удвоенного количества изделий, взятых соответственно из тех же партий. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

Типы и виды пуансонов и матриц

Типы пуансонов различаются конструкцией, которая продиктована технологическим назначением:

Каждый тип инструмента предназначен для выполнения операций, в каталоге находятся фото пуансонов всех видов.

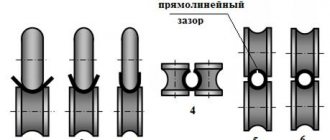

Пробивной пуансон: выполняет пробивку, просечку отверстий в листовом материале, отделяет часть материала, образуя внутренний замкнутый контур. Может быть использован для перфорации листового материала. Часто оборудован отлипателем для сброса высеченной детали.

Вырубной пуансон (шплинтон): отделяет заготовки внешний замкнутый контур детали. Пуансон вырубного штампа в зависимости конфигурации может вырубать металл под углами с 1 градуса, в 1-2 этапа. Пуансон вырубной и матрица чаще используются для работы с материалом толщиной до 1,5 мм.

Прошивочный пуансон для пресса: создает в заготовке отверстия (сквозные/глухие) путем вытеснения металла. Может быть сплошным/пустотелым, создавая отверстия малых, либо больших (500-800 мм) диаметров соответственно.

Формовочный пуансон: создает из металлического листа объемное рельефное изделие замкнутого контура, часто за один этап.

Гибочный пуансон: сгибает металл по заданной линии, вдавливаясь в заготовку на требуемую глубину, тем самым формируя гиб.

Деталь пуансон может иметь разную форму: простую геометрическую (цилиндр, шестигранник, квадрат, прямоугольник), либо фасонную (сложную), которая применяется для создания деталей со сложным контуром.

По типу своей конструкции матрица может быть

- Цельная матрица: для работы с деталями простого наружного контура.

- Сложная матрица: для обработки сложно контурных изделий.

- Сборная матрица: изготавливается на высокоточном станковом оборудовании с применением минимума ручных работ. Чтобы начать работу, достаточно лишь быстро, без затруднений запрессовать ее элементы в обойму.

- Составная матрица: состоит из нескольких идентичных модулей. Применяется в пресс-формах с несколькими гнездами.Разъемные основы применяются, если будущее изделие имеет сложную геометрию. Чаще всего используют простые модули.

В зависимости от характеристик производимого изделия, пуансон и матрица могут применяться как взаимодополняющие части комплекта, либо по отдельности. Так, основа может быть использована без пуансона, если требуется изготовить деталь с плоской подошвой. При производстве строительных материалов в некоторых случаях его применение также не требуется: например, при формовании стандартного кирпича, когда качество поверхности не имеет важности. Если штампуется листовой материал, работы могут быть проведены без модуля основы — под заготовку помещают лишь ровное основание.

Особенности матриц и пуансонов

Чтобы выпускаемые изделия имели надлежащее высокое качество, геометрические размеры модулей оснастки должны быть чрезвычайно точными, соответствовать друг другу, их поверхность абсолютно гладкой, линия среза – ровная, точная, а пресс должен быть точно отцентрован. Для обеспечения этих показателей инструмент подвергается двойному шлифованию (черновому, чистовому), полировке, заточке. Модули фасонного типа производят путем технологического оттиска, а сложно контурные изготавливают на фрезерных, строгальных станочных агрегатах. Затем оснастка проходит закалку под высокими (около 780°) температурами.

В случаях, если конфигурация пуансона сложнее матрицы, в первую очередь изготавливают его, а затем по его оттиску создают основу. Особый контроль ведется за соблюдением величины зазора между узлами. Просвет соблюдают посредством независимой обработки, либо взаимной подгонки.

При достойном качестве комплекта он прослужит долго, даст точную линию среза, а изготовленные на нем детали не потребуют дополнительной обработки.

Пуансон и матрица в штампе выгодны своей многофункциональностью, универсальностью, практичностью. Во время работы такая оснастка легко и без дополнительных усилий монтируется/демонтируется, наносимые на нее покрытия равномерно осаждаются по всей поверхности, доступна функция планетарного вращения.

Сервисное обслуживание оснастки не затруднительно: требуется систематически очищать поверхность от металлических, бетонных и прочих остатков (с помощью скребков, щеток), промывать напором водной струи с последующей просушкой.

Изношенные комплекты не восстанавливаются, а своевременно заменяются на новые, поскольку их поверхность истирается, их размеры теряют нужную величину, точность. Инструмент, изготовленный из материала, подобранного под конкретную задачу, функционирует без потери качества до нескольких лет (4-6 максимально). Поэтому приобретение оснастки с большим запасом прочности и сроком службы рациональнее, чем частая замена менее прочных комплектов.

Глава 8 МАТЕРИАЛЫ ДЛЯ ШТАМПОВ, ПРЕСС-ФОРМ И ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ

8.1. Материалы для штампов и пресс-форм

Инструмент штампов для холодной обработки должен иметь высокую поверхностную твердость при достаточной вязкости сердцевины, износостойкость, большое сопротивление изгибу, сжатию, высокую теплопроводность, ударную прочность и т.д.

Штампы для холодной обработки во многом схожи, различие относится только к рабочему инструменту и обрабатываемым деталям. Как правило, всякий штамп включает в себя штамповый блок, пуансоны и матрицы (рабочий инструмент), съемники, выталкиватели и другие детали.

Блок штампа состоит из двух параллельных плит (нижней и верхней), способных перемещаться по направляющим колонкам и втулкам за хвостовик с помощью ползуна пресса. Плиты штампа обычно делают из низкоуглеродистой стали или чугуна. Они могут быть литыми или изготовлены резанием.

Для колонок и втулок, работающих на истирание и воспринимающих значительные напряжения, в том числе и изгибающие, обычно используют сталь 20, которую цементуют, термически обрабатывают, а затем шлифуют и попарно прирабатывают. В этом случае соприкасающиеся поверхности втулок и колонок имеют твердые поверхности, которые после смазывания хорошо работают в условиях изнашивающих нагрузок, а сердцевина этих деталей остается незакаленной, вязкой, способной работать на изгиб и внецентренное сжатие, излом.

Стали для основных элементов штампов

Данные по сталям для основных элементов штампов и их крепежных частей приведены в табл. 7-14, в которых учтены рекомендации нормалей машиностроения.

Таблица 7. Штампы молотовые

| Наименование молотовых штампов и их деталей | Вес падающих частей молота в т | Марка стали | Твердость НВ | |

| рабочей части | опорной части | |||

| Штампы открытые и закрытые | 0.63 1.0 | 5ХНМ; 5ХГМ; 5ХНВ; 5ХНСВ | 388-461 375-444 | Не более 302 |

| 1.6 3.15 | 352-429 341-415 | Не более 285 | ||

| 4.0 6.8 | 321-388 311-341 | Не более 255 | ||

| 10.0 16.0 | 277-311 | |||

| Блоки кованые (для вставок) Блоки кованые с черновыми ручьями (для вставок) | — — | 45Х; 5Х НМ; 5ХНВ | 321-363 | Не более 285 |

| Блоки литые (для вставок): | 0.63-2.0 | 40ХЛ | 302-352 | Не более 255 |

| а) вставки штампов для штамповки углеродистых и легированных сталей | 0.63-1.0 | 5ХНМ; | 341-401 401-444 | черновой ручей чистовой ручей |

| 1.6-3.15 | 5ХНВ; | 331-388 388-429 | черновой ручей чистовой ручей | |

| 4.0-6.3 | 5ХНСВ; | 321-375 352- 401 | черновой ручей чистовой ручей | |

| Св. 6.3 | 5ХГС | 285-331 332-375 | черновой ручей чистовой ручей | |

| 6) вставки для штамповки трудиодсформируемых сталей и сплавов | 0.63-1.0 | 4Х5В2ФС; 4Х5В4ФСМ; 4Х2В5ФМ; 4ХЗВ2Ф2М2; 3Х2В8Ф | 341-401 415-460 | черновой ручей чистовой ручей |

| 1.6-3.15 | 341-401 401-444 | черновой ручей чистовой ручей | ||

| 4,0-6.3 | 331-388 363-401 | черновой ручей чистовой ручей | ||

| Св. 6.3 | 311-352 331-375 | черновой ручей чистовой ручей | ||

| в) фиксаторы г) шпонки д) клинья | — | 45 | 375-429 | |

| 302-321 | ||||

| Пуансоны (бобышки) вставные для штамповки труднодефор- мируемых сталей и сплавов | 0.63-1.0 1.6-3.15 4.0-6.3 | 4Х5В2ФС 4Х5В4ФСМ 4Х2В5ФМ ЗХ2В8Ф | 388-444 375-415 352-388 | |

| Штампы калибровочные, правочные цельные (без вставок) | 0.63-1.0 1.6-3.15 4.0-6.3 Св. 6.3 | 5ХНМ 5ХНВ 5ХНСВ | 429-477 401-444 388-429 341-388 | |

Таблица 8. Штампы кривошипных горячештамповочных прессов

| Наименование штаммов и деталей | Марки стали | Твердость НВ | Способ поверхностного упрочнения | |

| рабочей части | опорной части | |||

| Блоки | 40ХЛ; 40Л | 302-352 | — | |

| Вставки осадочные и нережимные | 7X3; 5ХГС | 341-415 | — | |

| Вставки ручьевые для штамповки углеродистых сталей | 5ХНМ; 5ХГС; 5ХНВ; 5ХНСВ | 341-401 черновой ручей 491-444 чистовой ручей 444-495 калибровочный ручей | — | |

| Плиты подкладные | 40Л; 45 | 375-429 | — | |

| Колонки направляющие | 20; 45 | _ | Цементации на глубину 0.8-1.2 мм. HRC 58-64 (для стали марки 20). Закалка т.в.ч. на глубину 1.0-2.0 мм. HRC 45-50 (для стали марки 45) | |

| Втулки направляющие | Бронза; Бр. ОЦС6-6-Ч | — | — | |

| Матрицедержатели | 45Х | 321-388 | — | |

| Прижимы мелкие (шириной до 150 мм) | 45Х; 45 | 321-363 | ||

| Прижимы крупные (шириной свыше 150 мм) | 40ХЛ; 40Л | 255-321 | ||

| Траверсы толкателей, тяги толкателей, рычаги верхние и нижние | 45Х 40X | 321-388 | ||

| Выталкиватели | 7X3; 3Х2В8Ф; 5ХГС | 388-461 | ||

| Толкатели | 45Х 7X3 | 341-415 | ||

| Съемники | 5ХГС | 363-429 | ||

| Планки задние, боковые, шайбы опорные | 45Х; 45 | 341—415 | ||

| Бобышки (пуансоны) вставные диаметром до 50 мм | 4Х5В2ФС ЗХ2В8Ф | 388-460 | Азотирование на глубину 0.22-0,3 мм. НV 750—1000 или электроискровое упрочнение | |

| Бобышки (пуансоны) вставные диаметром свыше 50 мм | 5ХНМ 6ХНВ 5Х НСВ | 363-429 | ||

| Матрицы для штамповки углеродистых нлегированных сталей выдавливанием | 5XНB 4Х8В2 4Х5В2ФС ЗХ2В8Ф | 415-460 | Азотирование на глубину 0.22-0.3 мм. HV 750-1000 или электроискровое упрочнение | |

| Вставки дли штамповки поковок сложной формы, нагревающиеся до 620-650°С | 4Х2В5ФМ 3Х2В8Ф | 341-401 черновой ручей 415-444 чистовой ручей 444-477 калибровочный ручей | — | |

| Матрицы для штамповки поковок выдавливанием из труднодефор- мируемых сталей, нагревающиеся до 500° С | 4Х5В2ФС 4Х8В2 | 444-477 | Азотирование на глубину 0.22-0.3 мм. HV 750-1000 | |

| Матрицы дли штамповки поковок выдавливанием из труднодефор- мируемых сплавов, нагревающиеся до 650° С | 4Х3В2Ф2М2 4Х2В5ФМ 3Х2В8Ф | 444-477 | Азотирование на глубину 0.22-0,3 мм. HV 750—1000 | |

| Пуансоны для штамповки поковок выдавливанием | 4Х8В2ФС 4Х5В4ФСМ 3Х2В8Ф 5ВХ НМ | 388-111 | 302-363 | Азотирование на глубину 0.22-0,3 мм. НV 750—1000 или электроискровое упрочнение |

Таблица 9. Штампы для горизонтально-ковочных машин

| Наименование штампов и их деталей | Марка стали | Твердость НВ | Способ поверхностного упрочнения | |

| рабочей части | опорной части | |||

| Блоки матриц (с ручьями без вставок) | 7X3 5ХНВ | 321-444 | — | |

| Блоки матриц (для вставок) | 45 45 X | 285-321 | — | |

| Блоки пуансонов (пуансонодержатели) | 45Х | 311-388 | 207-229 | — |

| Вставки зажимные, пережимные, формовочные | 7X3; 8X3 5ХГС 5ХНВ 5ХНМ | 363- | 415 | |

| Вставки прошивные, обрезные, просечные | 7X3; 8X3; 5ХНВ; 4Х8В | 388-444 | Дробеструйный на клеп | |

| Вставки для штамповки труднодеформируемых сплавов | 4Х5В2ФС 3Х2В8Ф | 415—477 | Азотирование на глубину 0,22-0,3 мм, НУ 750-1000 или электроискровое упрочнение рабочих поверхностей | |

| Пуансоны наборные мелкие и средние | 7X3 5ХГС | 363-415 | 321-363 | |

| Пуансоны наборные крупные | 352-388 | |||

| Пуансоны формовочные мелкие и средние | 8X3 5ХНВ 5ХНМ | 363-415 | 321-363 | Электроискровое упрочнение рабочих поверхностей |

| Пуансоны формовочные крупные | 341-388 | |||

| Пуансоны обрезные | 8X3 4Х8В2 | 388-444 | ||

| Пуансоны толкающие | 45 | 363-415 | ||

| Пуансоны прошивные Прощивники сборных пуансонов | 4Х5В2ФС 4Х8В2 3Х2В8Ф | 363-415 | 302-341 | Азотирование на глубину 0.22-0.3 мм, HV 750—1000 или электро искровое упрочнение |

| Пуансоны для штамповки трудно- деформируемых сталей и сплавов | 4Х5В2ФС 3Х2В8Ф | 388-444 | ||

Таблица 10. Штампы для винтовых фрикционных прессов

| Наименование штампов и их деталей | Марка стали | Твердость НВ | Способ поверхностного упрочнения | |

| рабочей части | опорной части | |||

| Блоки для вставок | 45; 40Л | 375-429 | — | |

| Штампы с замками или направляющими колонками | 5ХНМ 5ХНВ | 375-460 | Дробеструйный наклеп | |

| Колонки направляющие | 20 | _ | Цементация на глубину 0,8-1,2 мм, HRC 58-62 | |

| Втулки направляющие | Цементация на глубину 0.8-1.2 мм, HRC, 58-62 | |||

| Державки пуансонов и выталкивателей | 35X ГСА; 45Х | 375-429 | — | |

| Матрицедержатели | ||||

| Обоймы | ||||

| Плиты верхние и нижние установочные | 45 45Х | 375-429 | — | |

| Кольца разрезные | ||||

| Хвостовики Прижимы | 321-363 | |||

| Толкатели | 45Х | 341-388 | ||

| Выталкиватели | 4Х5В2ФС 3Х2В8Ф | 388-477 | ||

| Прокладки, плиты подкладные | У7А 45Х | 429-495 | ||

| Вставки для штамповки углеродистых и легированных сталей | 5ХГС; 5ХНВ; 5ХНСВ; 5ХНМ | 341-401 черновой ручей 415-444 чистовой ручей | ||

| Вставки для штамповки поковок сложной формы из углеродистых сталей, нагревающиеся до 620-650° С | 4Х2В5ФМ 5ХНМ 4Х8В2 | 341-401 черновой ручей 415-444 чистовой ручей | ||

| Вставки для штамповки поковок из т руднодеформируемых сталей и сплавов | 4Х5В2ФС 3Х2В8Ф | |||

| Матрицы для штамповки покоиок из труднодеформируемых сплавов выдавливанием | 4Х5В2ФС 3Х2В8Ф | 429-477 | Азотирование на глубину 0,22-0.3 мм. НV | |

| То же, когда требуется подогрев матрицы до 400-500°С | 4Х3В2М2Ф2 | |||

| Матрицы для высадки болтов | 7X3; 8X3; 5ХНВ; 5ХНМ | 363-429 | — | |

| Пуансоны прошивные для штамповки углеродистых легированных и трудно- деформируемых сталей и сплавов | 4Х5В2ФС 4Х8В2 3Х2В8Ф | 388-429 | Азотирование на глубину 0,22-0,3 мм. HV 750-1000 или электро- искровое упрочнение | |

| Пуансоны для высадки болтов | 7X3; 8X3; 5ХГС | 363-415 | — | |

Таблица 11. Штампы для горизонтально-гибочных машин (бульдозеров)

| Наименование штампов н их деталей | Марка стали | Твердость НВ | |

| рабочей части | опорной части | ||

| Блоки | 40Л | 302-352 | |

| Вставки матриц | 7X3; 8X3; 5ХГС | 388-444 | |

| Прижимы | 45; 40; Л | 302-352 | |

| Планки направляющие | 45Х; 45 | 352-388 | |

| Пуансоны | 7X3; 8X3; 5ХГС | 368-429 | 302-352 |

| Вставки пуансонов | 388-444 | ||

Таблица 12. Штампы для ковочных вальцов

| Наименование штампов н их деталей | Марка стали | Твердость рабочей части НВ | Способ поверхностного упрочнения |

| Прижимы, шпонки и болты | 45 | 311-352 | — |

| Штампы формовочные, штамповочные, отделочные для штамповки углеродистых сталей | 5ХНМ; 5ХН В; 5ХГС | 388-460 | Дробеструйный наклеп или электроискровое упрочнение рабочих поверхностей |

| Штампы формовочные, штамповочные для штамповки труднодеформируемых сталей | 4 Х5В2ФС 3Х2В8Ф | 401-477 | |

| Штампы для черновой штамповки углеродистых сталей | 40ХЛ; высокопрочный чугун ВЧ 60-2 | 352-415 | — |

Таблица 13. Штампы обрезные, просечные и правочные

| Детали штампов | Марка стали | Твердость НВ |

| Плиты верхние и нижние | 30Л-I; 40Л-1 | ≤255 |

| Матрицы горячей обрезки | 8X3 | 363-415 |

| » холодной обрезк | 8ХФ; 9ХФ; Х12М | 444-514 |

| Паунсоны горячей обрезки | 7X3; 8X3 | 363-415 |

| Холодной обрезки | 8ХФ; 9ХФ | 444-514 |

| Матрицы прошивные | У10А;У10 | 56-58 HRL |

| Пуансоны прошивные | Х12М;Х12Ф1 | 56-60 HRC |

| Инструмент для горячей правки | 8X3 | 363-415 |

| » холодной | Х12М; Х12Ф1 | 56-60 НRC |

| Пуансонодержатели переходные | 45 | ≤217 |

| Подкладки под пуансоны и матрицы | 45 | 363-415 |

| Выталкиватели | 40Х | 321-363 |

| Съёмники и болты к ним | 45 | 285-321 |

| Втулки распорные для съемников | Ст. 3 | — |

| Прихваты | 45 | 285-321 |

Таблица 14. Штампы для калибровки (чеканки)

| Детали штампов | Марка стали | Твердость |

| Блоки (плиты верхние и нижние) | 45; 45Л | НВ 302-363 |

| Плиты для плоскостной калибровки | У10А; Х12М | HRC 51-58 |

| Плиты калибровочные (матрицы) для объемной калибровки | Х12М; X12Ф1; Ф | HRC 56-60 |

| То же для горячей калибровки | 4Х8В2; 3Х2В8Ф | HRC 52-58НВ 302-363 |

| Плиты промежуточные | 45 | — |