Штампы Купить от 72 000 р.

Штампы – это разновидность технологической оснастки, предназначенная для проведения процесса листовой штамповки. По своему назначению они разделяются на гибочные, чеканочные, вырубные, комбинированные, вытяжные, надрубные, рельефные, специальные и последовательного действия.

Изделия, получаемые с помощью штампов, отличаются максимальной однородностью поверхности, небольшими внутренними напряжениями и высокой точностью формы. Благодаря этому, а также низкой себестоимости производства по сравнению с другими видами обработки металла, холодная штамповка (осуществляемая без предварительного нагрева заготовки) применяется в целом ряде отраслей промышленности, начиная с изготовления электроники и заканчивая самолетостроением.

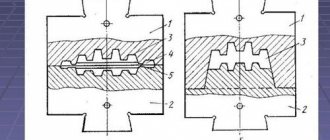

Рабочие части прессов – штампы – изготавливаются под конкретные задачи и состоят из двух элементов: пуансона (верхней детали, закрепляемой на рабочей части пресса или пневматического молота) и матрицы (нижней детали, играющей роль упора). Зажатая между ними листовая заготовка, подвергающаяся воздействию прессового оборудования, деформируется: прорубается, надрубается, прошивается и т. д. В результате она приобретает форму рабочих поверхностей. Многие специальные штампы или штампы последовательного действия включают в себя не 2 простые детали, а большое количество элементов. Принцип же их работы остается неизменным.

Этапы проектирования

Во время разработки макета будущего штампа в обязательном порядке решается целый ряд задач, позволяющих не только исключить ошибки в конструкции (и, как следствие – в конструкции всех производимых с помощью изделия деталей), но и сделать его использование безопасным. В число таких вопросов входят:

- изучение рабочих характеристик используемого пресса либо молота;

- выбор будущей схемы штамповки;

- анализ заданной конструкции пуансона и матрицы, расчет возможных погрешностей;

- изучение механических характеристик материалов, которые будут использоваться при штамповке, подбор стали, расчет ее твердости;

- составление технологической схемы штампа;

- расчет максимально допустимого усилия штамповки;

- определение точки наибольшего воздействия (центра давления) пуансона;

- расчет прочностных характеристик элементов штампа;

- проектирование конструкции штампа, составление принципов его сборки и функционирования после установки на прессовое оборудование.

Такой комплексный подход позволяет исключить появление трещин, вмятин и сколов на матрице и пуансоне при их работе с заранее заданными усилиями и даже превосходящими таковые, а также получать с их помощью изделия, не отличающиеся друг от друга по форме, толщине и другим параметрам.

Приведены сведения о штампуемых материалах и рекомендации по их рациональному раскрою, методики расчета технологических параметров большинства операций листовой штамповки, исчерпывающие справочные данные для конструирования штампов. Рассмотрены особенности конструирования штампов для чистовой и скоростной штамповки, твердосплавных штампов, вопросы штамповки неметаллических материалов, ускоренного и автоматизированного проектирования штампов. Для инженеров-конструкторов штампов листовой штамповки и технологов листоштамповочного производства, может быть полезен инженерно-техническим работникам, занятым изготовлением и эксплуатацией штампов.

Размер: 15,4 Мб Формат: djvu Скачать книгу с depositfiles.com Скачать книгу с yadi.sk Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Глава 1. Общие положения по конструированию штампов. Раскрой материала. Общие требования к конструкции и изготовлению штампов. Выбор материалов для изготовления деталей штампов. Расчеты общего характера, выполняемые при конструировании штампов.

Глава 2. Штампы для разделительных операции. Характеристика разделительных операций. Требования к технологичности штампуемых деталей. Расчет параметров, необходимых для выполнения разделительных операций, и выбор пресса. Расчет исполнительных размеров рабочих деталей штампа. Конструирование и расчет на прочность рабочих деталей штампа. Размещение основных элементов штампа в его рабочей зоне. Конструирование направляющих и фиксирующих элементов штампов. Некоторые особенности конструирования штампов.

Глава 3. Штампы для гибки. Характеристика операции гибки. Требования к технологичности деталей, изготовляемых гибкой. Расчет размеров заготовки для гибки. Расчет размеров и конструирование рабочих деталей штампа Учет пружинения при гибке. Расчет усилий, необходимых для гибки, и выбор пресса. Типовые конструктивные схемы штампов и их элементов. Глава 4. Штампы для вытяжки. Характеристика операции вытяжки. Требования к технологичности деталей, изготовляемых вытяжкой. Расчет технологических параметров вытяжки. Основные сведения о вытяжке конических деталей. Вытяжка в ленте. Расчет и конструирование основных деталей штампа. Типовые конструктивные схемы штампов. Особенности конструирования штампов для вытяжки деталей из металлических материалов с особыми свойствами и неметаллов.

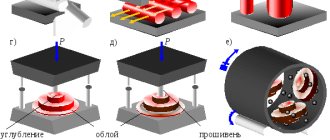

Глава 5. Штампы для отбортовки, проколки, рельефной формовки, раздачи, обжима, завивки, закатки, правки, калибровки и чеканки. Отбортовка и проколка. Рельефная формовка. Закатка. Раздача и обжим. Правка и калибровка. Чеканка.

Глава 6. Особенности конструирования штампов с рабочими элементами из твердых сплавов. Требования к штампам с элементами из твердых сплавов и особенности конструкции рабочих деталей. Выбор и расчет основных и вспомогательных деталей штампов. Особовысокостойкие твердосплавные штампы. Особенности технологии изготовления твердосплавных штампов и ее влияние на их конструирование. Глава 7. Обеспечение повышенной производительности штамповки, высокой эксплуатационной надежности и эффективности производства штампов. Особенности конструирования штампов для скоростной штамповки. Особенности конструирования штампов с рабочими элементами, изготовленными методом электротехнологии в автоматическом и полуавтоматическом режиме. Конструкции устройств, повышающих эксплуатационные качества и стойкость штампов.

Глава 8. Ускоренное и автоматизированное проектирование штампов. Основные системы ускоренного проектирования штампов. Сокращенное проектирование с применением нормативных документов (СПНД). Ускоренное проектирование с выполнением КД на одном листе. Ускоренное проектирование штампов с использованием бланк-чертежей. Система ускоренного проектирования «СУПРШТАМП-2». Автоматизированное проектирование штампов.

Глава 9. Узлы и детали общего назначения. Блоки и направляющие узлы. Прочие узлы и детали общего назначения.

Приложение. Список литературы. Перечень использованных государственных стандартов. Предметный указатель.

Метки: Гибка, Калибровка, Конструирование штампа, Материал для штампа, Металл для штампа, Отборотовка, Расчет штампа, Формовка, Чеканка, Штамп, Штамп для вытяжки, Штамп для гибки

Производство штампа

Само изготовление штампа также включает в себя несколько крупных этапов, обеспечивающих максимально точное соблюдение всех требований к готовому изделию. Выглядят они следующим образом:

- проведение расчетов и составление эскиза;

- занесение всех параметров в программу компьютерного моделирования, создание схемы будущего штампа;

- определение точек максимальных нагрузок, проверка рациональности готового изделия. При необходимости – корректировка формы штампа (без внесения изменений в форму рабочих частей);

- разметка мест для будущих технологических отверстий, расчет их наиболее оптимальных размеров;

- согласование готового проекта с заказчиком. В случае одобрения – изготовление.

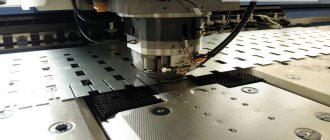

Последняя процедура осуществляется на станках с числовым программным управлением (ЧПУ), что позволяет исключить человеческий фактор, сократить время на производство и одновременно с этим максимально увеличить точность будущего изделия. Применяются такие типы операций, как точение, фрезерование, сверление и развертывание отверстий.

Готовые штампы проходят термическую обработку, включающую закалку и отпуск, в результате приобретают твердость, соответствующую расчетной. Материалами, служащими для изготовления рабочих элементов, чаще всего служат углеродистые и легированные стали (например, 30ХГСА), хотя в некоторых случаях могут применяться и специальные сплавы (в том числе – цветных металлов).

Суть технологии

Горячая штамповка металла заключается в нагревании изделия и давлением заданного штампа формируется деталь. При этом изменение температурного режима производится до состояния, который бы образовался при ковке.

Чтобы не было вытекания металла, в конструкции штампа предусматриваются специальные полости в виде выступов. Так формируется поверхность в виде ручья соответствующая замкнутому типу, а конфигурация выполненного изделия соответствует его форме.

Исполнение горячей штамповки производиться из разнопрофильных брусков сечения: прямоугольного, квадратного или круглого. В исключительных случаях технологический процесс штамповки изделий выполняется из прутка. Для начала производят поковку с заданными размерами, а после ее делят на части. Заготовки для штампов выполняют обычно из металлического прутка.

Эффективность технологического процесса заключается в том, что ее можно применять в производстве серийных заготовок.

При применении этой технологии предприятия имеют множество преимуществ:

- Снижается процент образования металлических отходов.

- Производительность труда растет.

- Возможность выполнения сложных конструктивных элементов.

- Обеспечение точности геометрических размеров.

- Заготовки отличаются высоким качеством поверхности.

Технология изготовления детали объемной штамповкой следующая:

- резка заготовки в размер;

- нагревание в печи;

- 1 переход;

- 2 переход;

- 3 переход;

- устранение облоя и обработка металла.

По технологии штамповки выполняется огромный перечень действий от загрузки болванки в обрабатываемую зону, завершая изыманием из печи. Алгоритм подразумевает выполнение работ:

- Штампы используются с закрытым или открытым ручьями.

- Выполнить конструкторскую документацию на разработку поковки.

- Продумать за какое количество переходов выполняется заготовка.

- Выбрать подходящее оборудование, продумать, какие использовать штампы.

- Произвести нагрев поковки, выбирая способ нагрева штампа и режимов работы оборудования.

- Исходя из требований качества обработки детали, произвести оценку, какие завершающие операции проводить.

- Подсчитать технико-экономические показатели заданного техпроцесса.

По отношению к ковке метод горячего штампования обладает своими достоинствами и недочетами:

| № п/п | Достоинства | Недостатки |

| 1. | Высокая производительность трудового процесса | Лимиты по массе получаемых деталей и заготовок, не более – 3,5 тонн |

| 2. | Качество обрабатываемой поверхности, допуском и припусков почти в 4 раза меньше; при выполнении калибровки получаемые допуски составляют 0,05 мм, поэтому мехобработке подвергаются лишь места сопряжений со смежными изделиями, а остальных поверхностей достаточная шероховатость и точность | Деформация выше, исходя из этого, используется мощное оборудование, это происходит, потому что деформации подвергается заготовка полностью, при этом течь металла подвергается сопротивлению, создаваемого стенками штампа |

| 3. | Возможность получения конструктивных элементов сложной конфигурации | Достаточно высокая цена оборудования, так как оно сложное и выполняется из качественного материала, а применяется лишь для изготовления одного вида изделия |

| 4. | Простота выполняемых операций, для этого необязательно иметь большой стаж работы, программа обучения штамповщика несложная |

Для горячей штамповки металла применяется несколько известных технологий, зависимых от следующих параметров:

- выбора оборудования;

- геометрических размеров;

- материала заготовки.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

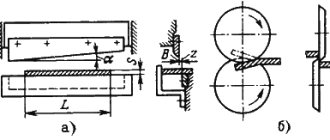

► Удлиненные – к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия. При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

Таблица типовых изделий для разной формы поковок с подробным описанием:

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

| 1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

Применяемое оборудование

Даже если обрабатываемый материал имеет мягкую структуру, использование оборудования для придания заданной формы обязательно. К этому оборудованию можно отнести:

- Гидравлические прессы.

- Гильотины.

- Кривошипно-шатунные механизмы.

Также нужно правильно выполнять расчеты по расходу материалов и выполнять чертежи, с учетом требований государственных стандартов.

Если рассматривать штамповочный станок, то в его состав входят следующие конструктивные элементы:

- исполнительный механизм, соответствующий типу станка;

- мотор для приведения оборудования в движение;

- передачи, обеспечивающей движение от одного механизма к другому.

Видео: горячая штамповка металла – автоматизированные линии.