Покраска металлических изделий необходима, чтобы увеличить их срок службы, защитить от пагубных факторов, также это придает декоративное оформление предмету. Обычные жидкие лакокрасочные материалы не всегда дают необходимый высокий уровень защиты, более эффективным считается порошковое окрашивание. Подробно об особенностях средства и работы с ним будет рассказано далее.

Что такое порошковые краски

Порошковая покраска заключается в нанесение состава за счет электризации частичек порошка. Процесс может достигаться сторонним воздействием либо трением частичек друг об друга. Красящие средства заряжаются положительным зарядом, а окрашиваемая поверхность имеет отрицательный заряд, за счет этого происходит соединение порошка на основании.

Но чтобы процесс завершился, и состав надежно закрепился на металле, требуется провести этап запекания. Для этого изделие помещается в специальную камеру полимеризации. Запекаясь, порошок закрепляется на предмете и создается прочное пленочное покрытие.

Порошковая покраска заключается в нанесение состава за счет электризации частичек порошка.

Порядок выполнения работ

Технология порошковой окраски различных металлических изделий представляет собой совокупность мероприятий. Подробный перечень работ включает немаловажный этап – подготовку предмета, качество проведения которого определяет результат.

Подготовка

Необходимо выполнить следующие действия:

Поверхность тщательно очищается. Для этого проводится ряд процедур:

- Механическое удаление следов ржавчины и окислов с металла. При необходимости снимается и старый декоративный слой. Для этого процесса используются подручные инструменты: шлифовальные машинки, щетки, скребки. Если требуется, задействуются специальные смывки. Наиболее эффективной считается пескоструйная очистка, которая за счет воздействия абразивных частиц под давлением позволяет быстро удалить все лишнее.

Пескоструйная зачистка на данный момент считается самой качественной - Обезжиривание основания. Для этого используются специальные щелочные или органические составы. Применяемый раствор наносится на ветошь, которой тщательно протирается поверхность. При необходимости деталь полностью погружается в раствор.

- Если есть возможность, то выполняется травление. От предыдущего этот способ отличается тем, что не просто смывает загрязнения, а оказывает воздействие на их структуру, способствуя лучшему удалению.

Обезжиривание и травление являются обязательными этапами подготовки

Формируется конверсионный подслой. Он необходим для защиты поверхности от попадания различных загрязнителей. Составы для этого выбираются исходя из вида обрабатываемого материала. Так, для деталей из алюминия применяется хромовый ангидрид, а для стали – фосфат железа.

Если требуется, то выполняется пассивирование. Этот процесс направлен на закрепление антикоррозионного покрытия.

Следует знать! Стадии подготовки могут разниться в зависимости от того, какие изделия подвергаются обработке, и сферы их применения. Порой достаточно провести тщательную очистку и обезжиривание.

Нанесение красителя

Порошковую окраску металла проводят следующим образом:

- Окрашиваемые элементы после подготовки и просушки помещаются в камеру. При этом они закрепляются на раме, которая обязательно должна иметь заземление. Если работы выполняются дома, то создаются похожие условия.

Обработку заготовки необходимо проводить в средствах индивидуальной защиты - Чтобы нанести порошок, выбирается подходящий распылитель. Эта процедура выполняется в специальной защитной одежде, респираторе и очках.

- Деталь тщательно обрабатывается. Необходимо наносить частицы равномерно, покрывая все участки и выдерживая одинаковое расстояние до поверхности, чтобы обеспечить более однородное распределение.

При финишном прогреве температура в печи может доходить до 200ºС - Изделие перемещается в печь. На этом этапе важно добиться равномерного прогрева, это обеспечит создание единой полимерной пленки. Температура выбирается индивидуально.

Порошковая покраска считается завершенной. По прошествии 30 минут металлическое изделие вынимается из печи и остужается, после полного остывания элемент готов к использованию.

Также рекомендуем посмотреть это видео:

Что окрашивают сухими красками

Порошок закрепляется в печи для полимеризации в течение 40-60 минут, при этом оказывается воздействие температурой 150-200 градусов. Не каждый материал способен выдержать подобное высокотемпературное воздействие, это является причиной, почему использование ограничено металлоизделиями. Вариант не подойдет для деревянных и пластмассовых материалов.

Порошковая окраска производится для следующих предметов:

- Кованые предметы, используемые внутри и снаружи здания, также красят фасадные кассеты;

- Профили из алюминия и оцинкованной стали;

- Для металлической мебели;

- Детали корпуса в бытовой технике;

- Статичные элементы в авто, применяют и для дисков;

- Для инвентаря, используемого в спорте;

- Для промышленного оборудования.

Покраска металла порошковой краской желательна, когда требуется высокая устойчивость к образованию ржавчины на металлоконструкции. Также, если условия эксплуатации подразумевают воздействие химическими веществами и механические нагрузки, тогда слой поможет создать оптимальный барьер от подобных влияний.

Покраска металла порошковой краской желательна, когда требуется высокая устойчивость к образованию ржавчины на металлоконструкции.

Полимеризация в печи

Для затвердевания порошковая краска должна быть нагрета до определенной температуры. В основном это от 160 до 230 градусов.

Время нахождения в печи будет зависеть от размеров детали, ее формы и толщины. В инструкции к порошку будет написано время и температура нагревания. При этом стоит учесть, что время указывается нахождения в печи детали при определенной температуре. Время разогрева печи сюда входить не будет. Таким образом, сначала достигается нужная температура и только потом начинается отсчет времени.

Суть метода

Порошковая окраска технология подразумевает, что наноситься тонкий слой покрытия, который выглядит с материалом единым целым. В промышленности применяется именно данная технология покрытия металла, красят разнообразные предметы, которые сделаны из металлических материалов.

Изначально проводится процесс покрытия частичками краски поверхности изделия с помощью краскопульта. Нанесение происходит с помощью давления воздуха, а удерживается порошок на основании из-за электрической реакции, когда противоположные заряды сталкиваются. После требуется провести высокотемпературное воздействие, чтобы запустился процесс полимеризации.

В итоге краска оставляет тончающую пленку, которая может выдержать высокие температуры и солнечные лучи. Оставить царапины на слое сложно, поэтому держится покрытие много лет. Также слой отличается красотой.

Нанесение происходит с помощью давления воздуха, а удерживается порошок на основании из-за электрической реакции, когда противоположные заряды сталкиваются.

Недостатки порошкового окрашивания

- Плавление порошка производится при температуре выше 150 0С, что не дает возможности окрашивать дерево и пластик.

- Сложно нанести тонкий слой краски.

- Оборудование для сухого окрашивания узконаправленное. В больших печах неэффективно окрашивать маленькие детали, а в небольшой печи нельзя окрасить поверхность большой площади.

- Для каждого цвета необходимо использовать отдельный контейнер.

- Сложно окрашивать предметы нестандартной формы или сборные конструкции.

- Оснащение покрасочной линии требует больших вложений.

- Если на поверхности появятся дефекты, локально устранить их не удастся, придется перекрашивать все изделие.

- Нет возможности делать колеровку, использовать можно только заводские краски.

Методы работы с порошковой краской

Принцип действия специальных приборов для нанесения порошковой краски так, чтобы она зарядилась нужным электрическим зарядом разный. Так есть два вида работы пистолета для покраски:

- Электростатический, в данном инструменте проходя через сопло, порошок заряжается, когда задевает электрод, на который оказывается отрицательное напряжение в 10000 Вольт;

- Трибостатический, в этом случае применяется пистолет с длинным стволом. Изнутри закреплен абразивный материал, когда частички краски трутся друг об друга и получают нужный заряд.

Изнутри закреплен абразивный материал, когда частички краски трутся друг об друга и получают нужный заряд.

Грунтование перед покраской

Чтобы краска прослужила как можно дольше, поверхность рекомендуется предварительно загрунтовать. Грунт имеется двух видов: с содержанием цинка и без цинка. Для черного металла лучше всего использовать грунт с цинком. А, например, для алюминия без цинка.

Также существуют типы порошков, которые нельзя совмещать с грунтованием.

Плюсы и минусы

Покраска алюминиевого профиля либо другого изделия из металла порошковым составом отличается следующими преимуществами:

- Уменьшение количества слоев покраски, так производить процесс можно быстро, а себестоимость предмета становится меньше;

- Экологическая чистота работы, производственный процесс безопасный для мастера, при высокотемпературном воздействии вредные вещества не превышают нормы;

- В составе нет разбавителей, поэтому не образуются микропоры и раковины, и усадка получается низкого уровня;

- Низкий расход средства, также нет нужды выделять отдельную зону для просушки слоя;

- Низкий уровень взрыво- пожароопасности;

- Слой отличается твердостью, поэтому перевозить предмет можно будет без создания дополнительной защиты;

- Высокая устойчивость ко многим агрессивным влияниям и горюче-смазочным составам;

- Разнообразие цветов, представлено больше 5 тысяч оттенков краски.

Описание состава нельзя оставить и без упоминания недостатков вида, первым минусом отмечают недоступность применения для пластиковых и деревянных предметов. Другие отрицательные моменты:

- Используемое оборудование узконаправленное, в крупных печах высушивать маленькие предметы экономически невыгодно, а в маленькие не поместить крупные изделия;

- Нелегко распределять состав на сложные по форме конструкции;

- Высокая стоимость необходимого оборудования;

- Нельзя колеровать состав, применимы лишь варианты, представленные в палитре.

Также в услуге есть минус в том, что убрать дефект нанесения лишь в этой зоне не получится, придется полностью удалить покрытие и нанести новый слой.

Слой отличается твердостью, поэтому перевозить предмет можно будет без создания дополнительной защиты.

Сферы применения

Области применения технологии порошковой покраски:

- обработка стеклянных панелей, листов МДФ;

- порошковая окраска изделий из металла;

- покраска изделий из натурального, искусственного камня, керамики;

- покрытие алюминия.

Окрашивание автомобильных дисков (Фото: Instagram / polimerka22)

Цвета порошковой краски для металла

Цветовая палитра подобного средства радует своим разнообразием. Представлено около 5000 оттенков, поэтому выбрать необходимый вариант, если решено провести окрашивание, не будет сложно. Удобно пользоваться для выбора каталогом RAL.

Но добавить пигмент для изменения цвета не получится, можно использовать лишь готовый вариант.

Цветовая палитра подобного средства радует своим разнообразием.

Требуемые материалы и оборудование

Порошковая покраска металлических изделий в домашних условиях сложна, из-за того, что требуется наличие специальных приборов. Но часто в бизнес плане автомастерских включено наличие необходимой линии для подобной окраски, ведь порошковая краска часто применяется именно для авто.

Необходимы следующие приспособления:

- Камера для полимеризации, есть возможность сделать ее самостоятельно, но процесс требует определённых знаний;

- Распылитель для порошка.

Порошковая покраска металлических изделий в домашних условиях сложна, из-за того, что требуется наличие специальных приборов.

Оборудование для сухого окрашивания

В порошковом окрашивании нанесение краски не является заключительным этапом. Чтобы полимер закрепился на поверхности, его нагревают в печах. Линия порошкового окрашивания состоит из:

- камеры для нанесения порошка. В этой герметичной камере наносится красящее вещество на металл;

- электростатического распылителя для нанесения порошка. Благодаря статическому электричеству, создаваемому источником высокого напряжения, краска равномерно наносится на конструкции любой формы;

- камеры полимеризации. Она обеспечивает постоянную температуру и оснащена системой вентиляции. В ней происходит процесс полимеризации краски и ее равномерное распределение по изделию;

- компрессора. Он предназначен для создания определенного давления в камере окрашивания;

- устройства для транспортировки металлоизделий. Тяжелые и большие окрашенные изделия должны аккуратно перевозиться, чтобы порошок с них не осыпался. Это обеспечивают специальные тележки, передвигающиеся по монорельсу.

Подготовка поверхности

Покрасить поверхность своими руками порошковым составом можно, если знать все этапы работы. Подготовительная часть важна, требуется очистить основание от всех типов грязи, обязательно удаляется коррозия. Убираются и старые покрытия полностью. После проводится обезжиривание, наносится грунтовочный раствор. Потребуется провести пассивирование, чтобы исключить образование ржавчины.

Убираются и старые покрытия полностью.

Процесс порошковой покраски

- Процесс окраски должен происходить в очень освещенном помещении, а под рукой должен находиться светодиодный фонарик.

- Перед покраской нужно рассмотреть поверхность на наличие углублений и начинать покраску именно с них.

- Прежде чем наносить слой на нужной поверхности, надо начать распылять чуть в стороне до образования равномерного облака.

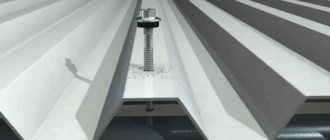

Заранее спланировать пути нанесения краски. Нужно добиться того, чтобы покрасить поверхность за один проход. Пистолет держится на расстоянии 15-20 см. Если расстояние будет слишком близким, тогда пистолет также может заземляться и не позволит качественной покраске. Если наоборот держать пистолет дальше, тогда заряженные частицы порошка будут искать более близкий заземленный предмет.

Нанесение краски

Порошковая краска для металла наносится несложно, выполняют нижеописанные действия:

- Распылителем распределяют ровным слоем порошок по основанию, следят, чтобы расстояние между инструментом и предметом все время было одинаковое;

- Электрическое напряжение способствует плотному прилеганию частичек к поверхности;

- Остатки порошка можно будет после покраски собрать и использовать повторно.

Электрическое напряжение способствует плотному прилеганию частичек к поверхности.

Дегазация

В поверхности различных металлов могут образовываться пузырьки воздуха. Если их не убрать перед покраской, тогда воздух будет выходить через краску, образовывая пути проникновения воды к чистому металлу.

В последствии будет образовываться коррозия. Для предотвращения проводят дегазацию следующими методами:

- нагреть поверхность выше температуры затвердевания;

- порошковые краски и грунты, которые высыхают дольше и способны вывести эти газы;

- специальный грунт, который может удержать газ внутри;

Основные этапы окрашивания

Окрашивание должно проводиться по технологии, потребуется выполнить нижеперечисленные этапы:

- Производится подготовка основания.

- Наносится распылителем краска.

- Окрашенное изделие отправляется в печь, важно правильно установить температуру прогрева, обычно производитель указывает необходимые показатели в инструкции. Также подбирает время нагрева.

- Предмет должен остыть, остывать он может на открытом воздухе.

Для работ с предметами, эксплуатируемыми на улице, подходят полиэфирные типы красок, и они лучше выдерживают внешние факторы. Эпоксидные чаще выбираются для внутренней отделке металла.

Важно правильно установить температуру прогрева, обычно производитель указывает необходимые показатели в инструкции.

Создание печи самостоятельно

Чтобы создать такую печь самостоятельно, понадобится следующий перечень материалов:

- Профильныетрубы

- Теплоизоляция огнеупорная (отлично подойдет плита из базальта)

- Листовой металл для обшивки (заказывается на любом онлайн-ресурсе или в строительном магазине в нужном количестве и размере)

- Тангценциальный вентилятор и ТЭНы

Процесс сборки

- Первоначально из профильных труб необходимо создать каркас для будущей печи далее в него укладывается утеплитель.

- При помощи листового металла обшиваются стены с внутренней стороны, снаружи нужно использовать для обшивки гипсоволокно.

- Чтобысоздатьконвекциюиспользуетсятангенциальныйвентилятор, длянегосоздаетсяширокийвходи, соответственно, узкийвыходдлясозданиятяги.

- Вентилятор вставляется в камеру, его задача засасывать воздух сверху, после чего направлять через ТЭНы, далее воздух будет идти по низу и рассеиваться по камере, ТЭНы необходимо устанавливать вдоль стенок, расположенных друг напротив друга и соединять, предварительно распределив на фазы.

- Далее, после установки ТЭНы закрываются, открытым оставляется только вентилятор, основная часть должна быть за пределами камеры, это позволит избежать оплавления обмотки.

- На заключительном этапе устанавливается электрощитовая, к которой будет подключаться камера. Этот этап рекомендуется доверить специалисту, во избежание неправильной установки.

Таким образом оборудование будет не хуже, чем покупное. В период разогревания камеры мощность печи будет составлять 12 кВт, в период работы только 6 кВт. В качестве энергоносителя в этом устройстве может использоваться не только электроэнергия.

Допускается газ и дизельное топливо, но конструкция немного меняется, необходимо устанавливать газовый счетчик, равно как при работе с дизельным топливом понадобится установка дополнительного оборудования.

Температура запекания

Температурный показатель для запекания может варьироваться между 150 и 220 градусами, и определяется типом красящего средства. Некоторые краски могут использоваться для стекла и керамики, тогда градусы обычно ставятся на 180 градусов. Для металлических оснований возможен нагрев до 220 градусов.

Температурный показатель для запекания может варьироваться между 150 и 220 градусами, и определяется типом красящего средства.

Безопасность во время работы

Прежде всего, стоит позаботиться о форме. Надо защититься от возможного попадания краски на волосы, бороду или кожу. Для этого стоит обзавестись головным убором и одеждой с длинными рукавами и штанинами. Лучше, если это будет специальная униформа.

Также необходимо избегать вдыхания пыли. Для этого необходимо проверить наличие рабочих вентиляционных систем и обязательно использовать респиратор, чтобы защитить органы дыхания. Снимать детали после полимеризации стоит в перчатках, чтобы не порезаться и не обжечься.

Расход на 1 м2

Средний расход покрытия указывается на упаковке. Но на него оказывают влияние различные факторы, возникающие при работе:

- Тип окрашиваемого материала, на гладкие основы потребуется меньше средства, чем на шероховатые;

- Форма предмета, чем она сложнее, тем больше придется нанести краски;

- Уровень плотности состава, чем он выше, тем больше расход;

- Толщина слоя;

- Умение мастера, неопытный маляр нанесет для получения более ровного покрытия больше порошка.

Средний расход покрытия указывается на упаковке.

Порошковая окраска металла: правила и рекомендации

Есть ряд рекомендаций, которые следует выполнять, чтобы провести работы безопасно и качественно:

- Мастер должен надеть защитную одежду и респиратор;

- Не стоит ставить распылитель на усиленную подачу воздуха, чтобы он слишком быстро не вышел из строя;

- Обязательно делается заземление;

- Недопустимо смешение разных оттенков краски;

- Хранится состав в теплом и сухом месте;

- Технологический процесс должен выполняться правильно, чтобы не получить изъянов на покрытии.

Не стоит ставить распылитель на усиленную подачу воздуха, чтобы он слишком быстро не вышел из строя.

Порошковое окрашивание дает хорошие результаты защиты основания, и является долговечным. Важно приобретать порошок, сделанный по ГОСТу, тогда он будет безопасным и качественным, поэтому у продавца следует запросить сертификат соответствия.

Преимущества порошкового окрашивания

- Минимальное количество отходов. Окрашивание на качественном оборудовании дает эффективность до 98%.

- В лучшую сторону изменяются санитарно-гигиенические условия туда. Это экологически чистая технология, при которой даже в печи концентрация летучих веществ не доходит до предельно допустимых норм.

- Не используются растворители, что дает меньшую усадку и практически отсутствие пор на поверхности изделия.

- Более экономное использование материала при окрашивании. Порошковое покрытие затвердевает в течение получаса и дает возможность получить более толстое однослойное покрытие. Экономия также заключается в отсутствии необходимости содержать большие производственные площади для подсушивания изделия на воздухе. При транспортировке более твердое порошковое покрытие не повреждается, что дает возможность снизить затраты на упаковку.

- Поверхность, окрашенная порошковой краской, устойчива к ультрафиолету, имеет электроизоляционные и антикоррозийные свойства.

- Порошковая краска дает возможность создать палитру из более 5000 цветов.

- Пониженная степень взрыво- и пожароопасности на производстве.