В чем трудность сварки алюминия

Поскольку алюминий не встречается в совершенно чистом виде и почти сразу вступает в реакцию с кислородом, к разряду особых трудностей относится разница в температуре, при которой начинает плавиться сам химический элемент и сопутствующий ему оксид.

Точнее сказать, температура перехода алюминия в жидкое состояние равна 660 С, когда у оксида – 2043 С. Точка кипения

- Образование окисной пленки, которую можно убрать механическим путем при помощи специальных шлифовальных приспособлений и наждачки;

- Неустойчивость алюминия под воздействием повышенных температур. То есть, избавиться от повышенной текучести может использование дополнительных средств. Например, используют специальные подложки, чтобы отвести тепло и направить его только в те участки, где требуется формирование дуги;

- Нарушения поверхности сплава. За счет наличия водорода в сплаве и его дальнейшего выделения в процессе нагрева, поверхность металла часто покрывают поры и трещины;

- Смена цвета как знак того, что металл перегрет. Как уже упоминалось раннее, температура плавления алюминия достаточно низкая. Следовательно, многие допускают ошибки, перегревая металл. Это происходит по причине того, что в процессе сварки на специалисте надета маска, которая не отображает в полной мере цветовые изменения в обстановке.

Полезные советы

- Сварка должна производиться постоянным током на обратной полярности. Можно ли варить алюминий переменным током? Можно, при условии, что будут задействованы осциллятор и балластный реостат.

- Лучше всего алюминий варится при температуре 18 – 22 градуса по Цельсию и влажности в пределах 70%

- Поверхности нельзя зачищать при помощи наждачной бумаги и абразивов.

- Алюминиевые сплавы перед электросваркой стоит укрепить способом нагартовки. В промышленных условиях покрытие алюминия может составлять до 40% от его объема, в бытовых следует формировать гораздо более тонкий слой.

- Чтобы избежать горячих трещин, поверхности перед тем, как заварить, необходимо подогреть.

- Чтобы научиться варить без кратеров, сперва потренируйтесь на ненужных фрагментах металла. Не выключая дугу, необходимо произвести сварку в обратном направлении. Заваривая кратер, сформируйте над ним своеобразный купол, и во время остывания на этом месте не образуется трещина.

- Скорость вылета алюминиевой проволоки при использовании полуавтомата должна быть на 15-20% больше, чем у аналогов, изготовленных из черных металлов.

- Перед тем, как варить алюминий электродом, не забудьте прокалить расходный материал, поскольку он очень гигроскопичен.

- Если при сварке плавящимся электродом произошел обрыв дуги, то следующий шов должен накладываться на предыдущий примерно на 1 см. Перед тем, как продолжить работу, удалите с электрода и кратера шлаковую корку.

Преимущества и недостатки

Как уже говорилось раннее, варение алюминия – дело нелегкое и требует определенной сноровки и знаний. Тем не менее, такой тип работы все равно востребован. Единственное объяснение этому – качество изготавливаемых деталей и конструкций, несмотря на принадлежность к группе легких металлов.

Более того, алюминий настолько высоко ценится в промышленности, что почти в состав любого инструмента обязательно входит это вещество.

К преимуществам варки можно отнести следующее:

- Данный процесс не требует много времени, и продукт вашей деятельности можно будет увидеть через несколько минут после окончания сварки;

- Данный вид работы считается бюджетным, поскольку не требует от мастера наличия каких-то особых приспособлений;

- Отсутствие шкалы, оценивающей качество полученного шва;

- В результате получается прочный цельный шов.

К недостаткам можно отнести такие моменты:

- Несмотря на отсутствие критериев и требований, шов все же получается некачественный;

- Трудно следовать всем правилам ТБ;

- Время от времени специалист сталкивается с проблемой в выборе вспомогательных материалов.

Подводим итоги

Из вышесказанного можно сделать следующие выводы:

- способ, который я описываю в данном материале, чуть более трудоёмкий, чем традиционный, потому нужно немного приноровиться, но ничего критичного;

- вы можете обойтись без аргона, в этом ничего страшного, шов будет выходить ровно таким же прочным;

- подготовьте побольше лома, чтобы вы могли на нём потренироваться перед тем, как приступать к чистовой работе;

- движения должны быть более быстрыми, чем при обычной сварке, чтобы получился по-настоящему качественный результат;

- обязательно готовьте поверхность для сварки заранее, чтобы потом вышло более прочно и аккуратно.

При использовании материалов thebestvideo.ru необходима ссылка на источник.

Способы сварки алюминия

Рекомендуется использование нескольких способов варения алюминия, которые проверены временем и пользуются популярностью в определенных кругах.

К ним относится:

- Сварка под флюсом. Такой материал применяется, чтобы уберечь места соединения от окисления.

- Сварка под воздействием газов. Поскольку в данном случае увидеть, как алюминий меняет цвет практически невозможно, то для проведения качественной сварки требуются предварительные тренировки.

- Сварка при помощи лазера. Чтобы соединить два элемента используется лазерное излучение. Оно в свою очередь способствует плавлению и образовывает хорошую ровную линию соединения.

- Сварка с использованием контактов. В данном методе уместны два способа соединения – линейный и точечный. Хорош контактный способ только для крепления листов;

Сварка путем усиленного трения двух элементов: данный процесс нельзя назвать легким, подручных средств здесь окажется недостаточно в зависимости от уровня сложности работы.

- Необходимо особое оборудование с вращающейся насадкой.

- За счет вращения алюминий начинает нагреваться и впоследствии плавиться, после чего происходит его соединение к нужному элементу.

- В домашних условиях уместно использование болгарки.

Процесс варки

Чтобы успешно осуществить процедуру сварки, необходимо следовать следующим шагам:

- Закрепляем детали при помощи тисков или, если удобно, струбцины.

- Подключаем минус к нижней детали, плюс к электроду.

- Устанавливаем ток на 100 А.

- Варим на короткой дуге, хотя с непривычки улавливать её может быть достаточно непросто. Но когда вы приноровитесь, её выйдет держать достаточно уверенно.

- Когда сварка завершена, отбейте окалину молотком и зачистите щёткой.

Подготовка материала

Для выполнения правильной сварки, стоит заняться подготовкой краев той детали или конструкции, которую придется плавить. Сие мероприятие можно провести как в домашних условиях, так и на заводе.

Подготовка включает в себя:

- Качественное очищение рабочей поверхности металла от грязи, ее обезжиривание. Для проведения последнего потребуется небольшое количество ацетона или бензина;

- Во время сварки тонких листов алюминия, необходимо их как следует обработать;

- Занимаясь подготовкой, можно озаботиться разделыванием уже сваренных деталей;

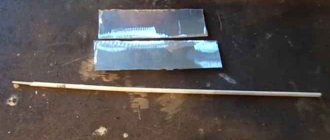

- Перед началом работы, вся деталь должна быть очищена от оксидной пленки. Для этого потребуется жесткая щетка. Зачистить ее можно, прибегнув к специальным растворителям.

Сваривание алюминия при помощи флюсов

Флюсы для сварки алюминия используются давно. Они представлены широким модельным рядом, где есть материалы для разных алюминиевых сплавов. Основное их назначение – разрушение оксидной пленки. При нагреве нанесенный флюс растворяется и разрушает окисел, и тут же производится соединение двух элементов.

Производители предлагают флюсы, которые используются только в газовой сварке алюминия, или только в дуговой. В последнем случае используются графитовые электроды или угольные.

Необходимое оборудование

Логично, что для проведения работ подобного рода, обязательно использование оборудования. В первую очередь оно необходимо для обеспечения подходящих условий и предотвращения возникновения травма-опасных ситуаций.

Более того, необходимо, чтобы это оборудование помогало контролировать процесс трансформации энергии.

Для сварки с применением газа понадобится элемент с подачей газа, собственно баллон с необходимым газом, редуктор и шланги для газа.

Как осуществляется подготовка металла к сварке

Вне зависимости от того, в каких условиях свариваются детали из алюминия – производственных или домашних, необходимо тщательно подготовить кромки этих деталей. Такая подготовка заключается в следующем.

- Поверхности деталей, которые предстоит сваривать (а также присадочный материал) очищаются от грязи, масла и жира. Чтобы обезжирить поверхности, их обрабатывают уайт-спиритом, ацетоном, авиационным бензином и любым другим растворителем.

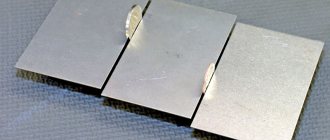

- К подготовке относится и разделка кромок свариваемых деталей, которую выполняют, если в этом есть необходимость. Если сварку деталей из данного металла проводят не с помощью покрытых электродов, то разделку кромок следует производить при толщине соединяемых деталей, превышающей 4 мм. Если же для сварки применяются электроды, то разделку кромок выполняют, когда толщина деталей превышает 20 мм. Если сваривать предстоит алюминиевые листы толщиной, не превышающей 1,5 мм, то их торцы отбортовывают перед выполнением соединения.

- С поверхности деталей из данного металла перед выполнением их сварки необходимо удалить оксидную пленку. Для такой процедуры используется напильник или щетка с ворсинками из нержавеющей стали, с помощью которых с кромок соединяемых заготовок (на ширине 25–30 мм) удаляется оксидная пленка.

Обработка места сварки проникающим составом с целью выявления дефектов и определения места наложения шва

Нередко, когда выполняется сварка алюминия в домашних условиях, для удаления окисной пленки используют химические средства: каустическую соду, бензин. Если кромки соединяемых деталей обрабатываются каустической содой, после такой обработки необходимо промыть их проточной водой.

Техника безопасности

Данный вид деятельности относится к группе травма-опасных процессов. Поэтому следует неукоснительно следовать предписанным правилам во избежание нанесения вреда окружающим.

Следует запомнить, что:

- На специалисте должны быть надеты: специальный костюм, маска, плотные рукавицы, обувь с резиновой подошвой;

- Электрическая цепь должна быть изолирована и недоступна;

- Сварка может быть проведена только в очищенных помещениях. При наличии легковоспламеняющихся предметов проводить работу запрещено;

- В рабочем помещении обязательно должна присутствовать хорошая вентиляция во избежание газового отравления.

Общий принцип

В целом сварка будет осуществляться по тому же принципу, что и дуговая, но есть несколько технических моментов, о которых вы должны помнить:

- сварка осуществляется на короткой дуге;

- сварочный ток в идеале должен достигать 70–100 А;

- угол электрона при варке следует соблюдать примерно 90 градусов;

- сгорание электрода происходит в три раза быстрее, чем при обычной варке, например, стали.

Фото сварки алюминия

Как сделать сварочный аппарат самостоятельно?

Идеальным является аппарат, который будет работать на аргоновой основе. Он представляет собой простейшее устройство для сварки электродом. При этом еще является балластом для регулировки силы подачи сварочного тока и осциллятором для зажигания дуги.Для изготовления данного аппарата своими руками потребуются некоторые составляющие, главной из которых является трансформатор. Новичкам в этом деле крайне желательно воспользоваться готовым трансформатором, поскольку при наматывании обмоток следует подбирать нужный материал в соответствии с рекомендациями. Дополнительно к обмотке необходимо будет изготовить выпрямитель, который во время работы будет постоянно подвергаться силе напряжения.

Эпилог

Подготовка алюминия к сварке выполняется при использовании каждого метода. Разделка кромок металла при TIG и MIG способе осуществляется, когда толщина материала больше 4 мм. Эта операция для MMA-сварки не выполняется, если толщина алюминия меньше 20 мм. Применение электродуговой, ручной дуговой и сварки полуавтоматом требует существенных затрат от обычного обывателя. Поэтому часто в бытовых условиях используется газовая горелка для соединения алюминиевых элементов. Для получения максимально качественного шва на ответственных участках необходимо соблюдать все условия сварки алюминия и использовать TIG или MIG технологию.

Преимущества полиуретановых клеев для алюминия

Представленные в ассортименте современных производителей клеящие составы на основе полиуретана имеют следующие важные качества:

- Высокую прочность;

- Широкий температурный диапазон эксплуатации стыка (от +30 до -80° С);

- Стойкость к коррозии любого типа;

- Быстрое затвердение;

- Продолжительный срок эксплуатации;

- Стойкость к статическим и динамическим нагрузкам.

Используя клеи на основе полиуретана, алюминий можно соединять не только с таким же алюминием, но и с другими материалами. Продукты, представленные на рынке, отлично приклеивают этот металл к стали, полимерным материалам и даже стеклу и камню.

Широко распространено мнение о том, что надежно связать две алюминиевые детали без сварки или крепежных элементов невозможно. Это не так – применение полиуретановых составов в авиации и судостроении говорит о том, что при помощи современных продуктов можно создавать надежные и долговечные стыки в изделиях высокой ответственности.

krepcom.ru

Из чего стоит трансформатор?

В целом трансформатор будет состоять из таких частей, как:

Схема сварочного трансформатора.

- Корпус трансформатора. Перед его эксплуатацией необходимо убедиться, что корпус имеет заземление. Кабель заземления должен иметь сечение не меньше 0,25 см и быть присоединен к клемме, которая подает импульс к рабочей поверхности сварочного аппарата. Сам трансформатор во время работы необходимо установить на изолирующую поверхность. Лучше всего для этих целей подойдет подставка из дюралюминия (толщиной не больше 0,03 см) или текстолита.

- Зажим (цанга).

- Ручка, изготовленная из стального прута.

- Магнитопровод. Суть его работы первоначально заключается в создании для магнитного потока замкнутого пути, который будет обладать наименьшей силой магнитного сопротивления. Именно поэтому магнитопровод изготавливают из тех материалов, которые при переменных магнитных полях не теряют свойство магнитной проницательности. К таким материалам относят сплавы железа и никеля или же сплавы железа, никеля с кобальтом.

- Рукоятка.

- Рымболт.

- Шкала.

- Крышка трансформатора, изготовленная из чугуна или стали.

- Вертикальный винт.

- Ходовая гайка для вертикального винта.

- Обмотки. Проводятся в два этапа. Первичная обмотка трансформатора должна состоять из 250-600 витков. Вторичная – от 60 до 75 витков. Желательно делать ее из медной шины с сечением не меньше 0,35 см в диаметре. Обмотку следует выполнять только по изолированному стержню в одинаковом направлении. Каждый последующий шаг обмотки необходимо изолировать при помощи стеклоткани или подобного вида изолятора. Каждый вывод обмотки залуживают и маркируют. А на каждый конец сетевой части закрепляют кембрик.

- Выпрямитель. Его функция заключается в переработке переменного тока в постоянный.

- Электроды. Для аргонодуговой сварки рекомендуется использовать вольфрамовые электроды, поскольку вольфрам легко выдерживает постоянный ток прямой и обратной полярности или же переменный ток. Во время работы электрод необходимо подносить максимально близко к основе детали. С помощью этой технологии образовавшаяся дуга будет обладать малыми параметрами, что необходимо при сварке алюминия. Электрод должен выступать на 2-5 мм от корпуса горелки, а вокруг надевается керамическое сопло.

- Осциллятор. Его действие заключается в подаче высокочастотных и высоковольтных импульсов.

Схема сварки алюминия полуавтоматом.

Еще одной необходимой вещью является горелка. Подбирается зажим (цанга) диаметром 0,2 см. Далее к обратному направлению зажима следует прочно припаять медную трубку диаметром 0,6 см, которая будет отвечать за подачу газа (в данном случае аргона) и напряжение к электроду. Во время припаивания трубки следует использовать высокие температуры.

К другому концу горелки необходимо прикрепить изготовленную из керамики или же кварца трубку, длиной в 5 см и диаметром 0,8 см, которая будет выполнять рабочую функцию. Необходимо позаботиться о том, чтобы трубка сохранила подвижность и могла сниматься. Поскольку иногда необходимо будет перенаправлять проволоку. В середину трубки будет устанавливаться дугообразный электрод.

Трубка-держатель обязательно должна быть покрыта изолирующим материалом. Лучше всего для этого использовать стеклоткань. Ею нужно обернуть трубку в несколько прослоек, используя между ними герметики из силикона. После изоляции к трубке устанавливается выключатель.

Сама горелка подсоединяется к газовому баллону при помощи трубки (диаметром от 0,6 см до 0,8 см), и дополнительно подсоединяется два провода, один из которых проводится от клапана к выключателю на трубке-держателе, второй предназначен для напряжения в трансформаторе. Сама подача газа выполняется примерно за 20 секунд до начала процесса сварки.