Предел прочности

— это то же, что и временное сопротивление материала. Но несмотря на то, что правильнее использовать термин

временное сопротивление

, понятие предел прочности лучше прижилось в технической разговорной речи. В то же время в нормативной документации, стандартах применяют термин «временное сопротивление».

©ИЦМ(www.modificator.ru)

Прочность

— это сопротивление материала деформации и разрушению, одно из основных

механических свойств

. Другими словами, прочность — это свойство материалов, не разрушаясь, воспринимать те или иные воздействия (нагрузки, температурные, магнитные и другие поля).

К характеристикам прочности при растяжении

относятся модуль нормальной упругости, предел пропорциональности, предел упругости, предел текучести и временное сопротивление (предел прочности).

Предел прочности

— это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации; предел прочности при растяжении обозначается σВ и измеряется в килограммах силы на квадратный сантиметр (кгс/см2), а также указывается в мегапаскалях (МПа).

Различают:

- предел прочности при растяжении,

- предел прочности при сжатии,

- предел прочности при изгибе,

- предел прочности при кручении.

Предел кратковременной прочности (МПа)

определяется с помощью испытаний на растяжение, деформацию проводят до разрушения. С помощью испытаний на растяжение определяют временное сопротивление, удлинение, предел упругости и др.. Испытания на длительную прочность предназначены главным образом для оценки возможности использования материалов при высоких температурах (длительная прочность, ползучесть); в результате определяется σB/Zeit — предел ограниченной длительной прочности на заданный срок службы. [1]

©ИЦМ(www.modificator.ru)

Физику прочности

основал Галилей: обобщая свои опыты, он открыл (1638 г.), что при растяжении или сжатии нагрузка разрушения

P

для данного материала зависит только от площади поперечного сечения

F

. Так появилась новая физическая величина — напряжение

σ=P

/

F

— и физическая постоянная материала: напряжение разрушения [4].

Физика разрушения как фундаментальная наука о прочности металлов

возникла в конце 40-х годов XX века [5]; это было продиктовано острой необходимостью разработки научно обоснованных мер для предотвращения участившихся катастрофических разрушений машин и сооружений. Раньше в области прочности и разрушения изделий учитывалась только классическая механика, основанная на постулатах однородного упруго-пластического твёрдого тела, без учёта внутренней структуры металла. Физика разрушения учитывает также атомно-кристаллическое строение решётки металлов, наличие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зёрен, второй фазой, неметаллическими включениями и др.

Большое влияние на прочность материала

оказывает наличие ПАВ в окружающей среде, способных сильно адсорбироваться (влага, примеси); происходит уменьшение предела прочности.

К повышению прочности металла приводят целенаправленние изменения металлической структуры, в том числе — модифицирование сплава.

Учебный фильм о прочности металлов (СССР, год выпуска: ~1980):

Предел прочности металла

Предел прочности меди

. При комнатной температуре предел прочности отожжённой технической меди σВ=23 кгс/мм2 [8]. С ростом температуры испытания предел прочности меди уменьшается. Легирующие элементы и примеси различным образом влияют на предел прочности меди, как увеличивая, так и уменьшая его.

Предел прочности алюминия

. Отожжённый алюминий технической чистоты при комнатной температуре имеет предел прочности σВ=8 кгс/мм2 [8]. С повышением чистоты прочность алюминия уменьшается, а пластичность увеличивается. Например, литой в землю алюминий чистотой 99,996% имеет предел прочности 5 кгс/мм2. Предел прочности алюминия уменьшается естественным образом при повышении температуры испытания. При понижении температуры от +27 до -269°C временное сопротивление алюминия повышается — в 4 раза у технического алюминия и в 7 раз у высокочистого алюминия. Легирование повышает прочность алюминия.

©ИЦМ(www.modificator.ru)

Выбор стали по показателям прочности

Сталь по показателям прочности условно подразделяется на три группы:

- с прочностью обычного уровня (σy< 29 кН/см2);

- с прочностью повышенного уровня (29 кН/см2 ≤ σy< 40 кН/см2);

- с прочностью высокого уровня (σy ≥ 40 кН/см2).

Стали, имеющие прочность металла обычного уровня, представлены низкоуглеродистыми классами С235 – С285, имеющими разную степень раскисления (кипящие, полуспокойные и спокойные).

Стали, имеющие прочность повышенного уровня, представлены низколегированными классами С345 – С390. Они обладают высокой ударной вязкостью при наличии мелкозернистой структуры, что позволяет применять их для производства конструкций в «северном исполнении».

Стали, имеющие прочность высокого уровня, представлены классами прочности С440 – С590.

Благодаря наличию высокой прочности металла, использование таких сталей позволяет добиться экономии металла, но по причине затрат на выполнение легирования и термообработку они являются более дорогостоящими в сравнении с низкоуглеродистыми сталями обыкновенного качества.

Стали С345 и С375 подвергаются испытаниям на ударную вязкость при различных температурных режимах, что позволяет определить уровень опасности хрупкого разрушения с учетом температуры эксплуатирования конструкций.

Поставка таких сталей выполняется в четырех категориях.

Для конструкций, возводимых в климатических районах 1, 2, 2 и 3 при эксплуатировании в отапливаемых помещениях, следует выбирать марки стали как для условий эксплуатации в климатическом районе 4, кроме сталей С245 и С275.

Подбор материалов для выполнения сварки

При проведении строительных работ в современных условиях соединение элементов осуществляется преимущественно использованием электродуговой сварки.

Учитывая условия производства и монтажа стройконструкций, конструктивное исполнение используемых элементов м/к, применение основных материалов, возможно использование электродуговой сварки, представленной такими видами, как ручная, механизированная и автоматическая.

При сварке соединений требуется соблюдение их прочностных характеристик, которые определяются исходя из прочности металла соединительных элементов, прочности наплавленного металла шва, формы соединения и его вида, а также возникающих в соединении напряжений, характера прилагаемого силового воздействия на соединение, используемой технологии сварки.

Рассматривая характеристику прочности наплавленного металла шва, необходимо отметить, что этот показатель определяется материалом применяемой электродной проволоки, составом покрытия электродов, используемых при ручной сварке, и качества флюса, используя технологию сварки в автоматическом и механизированном режиме. При правильном выборе материалов имеется возможность (при соблюдении требований и технологии сварочного процесса) обеспечить прочность наплавленного металла, который по своим характеристикам не уступает прочности основного металла.

Маркировку фасонного проката из стали С235, С245, С255, С275, С285, С345 и С375 проводят несмываемой краской, при этом используют цвета приведенные в таблице ниже:

| Наименование стали | Цвета маркировки |

| С235 | Желтый и коричневый |

| С245 | Желтый и зеленый |

| С 255 | Желтый и синий |

| С275 | Желтый и белый |

| С285 | Белый и коричневый |

| С345 | Синий и коричневый |

| С375 | Синий и белый |

Предел прочности сталей

В качестве примера представлены значения предела прочности некоторых сталей. Эти значения взяты из государственных стандартов и являются рекомендуемыми (требуемыми). Реальные значения предела прочности сталей, равно как и чугунов, а также других металлических сплавов зависят от множества факторов и должны определяться при необходимости в каждом конкретном случае.

Для стальных отливок, изготовленных из нелегированных конструкционных сталей, предусмотренных стандартом (стальное литьё, ГОСТ 977-88), предел прочности стали при растяжении составляет примерно 40-60 кг/мм2 или 392-569 МПа (нормализация или нормализация с отпуском), категория прочности К20-К30. Для тех же сталей после закалки и отпуска регламентируемые категории прочности КТ30-КТ40, значения временного сопротивления уже не менее 491-736 МПа.

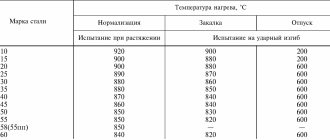

Для конструкционных углеродистых качественных сталей (ГОСТ 1050-88, прокат размером до 80 мм, после нормализации):

- Предел прочности стали 10

: сталь 10 имеет предел кратковременной прочности 330 МПа. - Предел прочности стали 20

: сталь 20 имеет предел кратковременной прочности 410 МПа. - Предел прочности стали 45

: сталь 45 имеет предел кратковременной прочности 600 МПа.

Категории прочности сталей

Категории прочности сталей (ГОСТ 977-88) условно обозначаются индексами «К» и «КТ», после индекса следует число, которое представляет собой значение требуемого предела текучести. Индекс «К» присваивается сталям в отожженном, нормализованном или отпущенном состоянии. Индекс «КТ» присваивается сталям после закалки и отпуска.

Соответствие марки стали и стоимости

Существует мнение, что применяя самую низкую марку стали, которая является и самой дешевой, можно добиться минимальной стоимости конструкции. В действительности при увеличении прочности стали происходит снижение общей массы конструкции, следовательно, в итоге стоимость израсходованного проката будет ниже. Кроме того, происходит снижение нагрузки на фундамент и уровня сейсмических нагрузок.

Но при этом необходимо учитывать, что применение сталей с высокой прочностью не целесообразно, если подбор сечения выполняется с учетом обеспечения устойчивости.

Выбирая марки стали, рекомендуется получить информацию от поставщиков о наличии и возможности поставок требуемого материала. Такая мера необходима, так как при его замене на менее прочный требуется изменение профилей и узлов, что увеличивает сроки строительства, а замена профиля на более прочный приведет к перерасходу стали. Стали 09Г2С и Ст3сп/пс5 являются одними из наиболее распространенных и востребованных.

Состав химических элементов стали по анализу ковшовой пробы:

| Наименование стали | Массовая доля элемента, % | |||||||||

| углерода,не более | марганца | кремния | серы, не более | фосфора | хрома | никеля | меди | ванадия | других элементов | |

| С235 | 0,22 | Не более 0,60 | Не более 0,05 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| С245, С275, С345Т, С375Т | 0,22 | Не более 0,65 | 0,05-0,15 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| С255, С285, С345Т, С375Т | 0,22 | Не более 0,65 | 0,15-0,30 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| 0,22 | 0,8-1,10 | 0,05-0,15 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 0,2 | 0,8-1,10 | 0,15-0,30 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| С345, С375, С390Т | 0,15 | 1,30-1,70 | Не более 0,80 | 0,04 | Не более 0,035 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| С345К | 0,12 | 0,30-0,60 | 0,17-0,37 | 0,04 | 0,070-0,120 | 0,50-0,80 | 0,30-0,60 | 0,30-0,50 | — | Алюминий 0,08-0,15 |

| С390 | 0,18 | 1,20-1,60 | Не более 0,60 | 0,04 | Не более 0,035 | Не более 0,40 | Не более 0,30 | Не более 0,30 | 0,07-0,12 | Азот 0,015-0,025 |

| С390К | 0,18 | 1,20-1,60 | Не более 0,17 | 0,04 | Не более 0,035 | Не более 0,30 | Не более 0,30 | 0,20-0,40 | 0,08-0,15 | Азот 0,015-0,025 |

| С440 | 0,2 | 1,30-1,70 | Не более 0,60 | 0,04 | Не более 0,035 | Не более 0,40 | Не более 0,30 | Не более 0,30 | 0,08-0,14 | Азот 0,015-0,025 |

| С590 | 0,15 | 1,30-1,70 | 0,40-0,70 | 0,035 | Не более 0,035 | Не более 0,30 | Не более 0,30 | Не более 0,30 | 0,07-0,15 | Молибден 0,15-0,25 |

| С590К | 0,14 | 0,90-1,40 | 0,20-0,50 | 0,035 | Не более 0,035 | 0,20-0,50 | 1,40-1,75 | Не более 0,30 | 0,05-0,10 | Молибден 0,15-0,25 |

| Азот 0,02-0,03 | ||||||||||

| Алюминий 0,05-0,1 | ||||||||||

Предел прочности чугуна

Метод определения предела прочности чугуна регламентируется стандартом ГОСТ 27208-87 (Отливки из чугуна. Испытания на растяжение, определение временного сопротивления).

Предел прочности серого чугуна

. Серый чугун (ГОСТ 1412-85) маркируется буквами СЧ, после букв следуют цифры, которые указывают минимальную величину предела прочности чугуна — временного сопротивления при растяжении (МПа*10-1). ГОСТ 1412-85 распространяется на чугуны с пластинчатым графитом для отливок марок СЧ10-СЧ35; отсюда видно, минимальные значения

предела прочности серого чугуна при растяжении

в литом состоянии или после термической обработки варьируются от 10 до 35 кгс/мм2 (или от 100 до 350 МПа). Превышение минимального значения предела прочности серого чугуна допускается не более, чем на 100 МПа, если иное не оговорено отдельно.

Предел прочности высокопрочного чугуна

. Маркировка высокопрочного чугуна также включает в себя цифры, обозначающие временное сопротивление при растяжении чугуна (предел прочности), ГОСТ 7293-85. Предел прочности при растяжении высокопрочного чугуна составляет 35-100 кг/мм2 (или от 350 до 1000 МПа).

Из вышеизложенного видно, что чугун с шаровидным графитом может успешно конкурировать со сталью.

Определение стали согласно нормативным документам

Следует установить климатический район проведения строительных работ, знать температуру наружного воздуха, руководствуясь СП 131.13330.2012 (в редакции СНиП 23-01-99*).

По СП 16.13330.2011 для расчетов принимается температура наиболее холодных суток с индексом 0,98. По СНиП II-23-81 — температура, наблюдаемая в наиболее холодную пятидневку, с индексом 0,92.

Влияние температуры на марку стали объясняется свойством увеличения хрупкости стали при снижении температуры.

Применение СП 16.13330.2011 с 1.07.2015 г. является обязательным, поэтому следует в расчетах использовать данные по этому источнику. Для сравнения можно провести анализ требований СП 16.133302011 и уже не действующего СНиП II-23-81.

Рассмотрим таблицу В.1 СП 16.13330.2011, где для проектируемых конструкций назначаются следующие виды материалов:

| Марка стали по | Условия применения стали при расчетной температуре, °С | |||||||||||||

| t ≥ -45 | -45 > t ≥ -55 | t < -55 | ||||||||||||

| ГОСТ 27772 | ГОСТ 535, ГОСТ 14637 | ГОСТ 19281 | для групп конструкций | |||||||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |||

| С235 | Ст3кп2, Ст3пс2 | — | — | + | + | — | — | — | — | — | — | — | — | |

| С245 | Ст3пс5 | — | + | x | — | — | — | — | + | — | — | — | + | |

| С255, С285 | Ст3сп5 | + | x | x | — | — | — | — | + | — | — | — | + | |

| С345, С375 | 09Г2С | 3 | 1 | 1 | — | 3 | 3 | 1 | — | 4 | 4 | 2 или 3 | ||

| 12 | 4 | 4 | 12 | 12 | 4 | 15 | 15 | 7 или 12 | ||||||

В таблице имеется 3 столбца с указанием стандартов для выбора марки стали. Марка стали ГОСТ 27772 указывает предел текучести металла, например, С235 — предел текучести стали составляет 235 Н/мм2, химсостав стали обозначается маркировкой ГОСТ 353, ГОСТ 14637 и ГОСТ 19281, характеристики прочности указаны в ГОСТах.

Сталь, произведенная по требованиям одного ГОСТа, по своим характеристикам может соответствовать материалу, выполненному по другому ГОСТу, они будут отличаться только методами контроля качества стали. В мире не существует единого стандарта, который регламентирует обозначения марок стали, различными являются стандарты, применяемые в России, США, в странах Европы, но это не означает, что сталь имеет разный состав и качество.

По таблице 50 СНиП II-23-81 назначаются следующие марки стали:

| Сталь | ГОСТ или ТУ | Категория стали для климатического района строительства (расчетная температура, °С) | ||

| II4 (-30 > t ≥ — 40); II5 и др. (t ≥ -30) | I2, II2 и II3 (-40 > t ≥ -50) | I1 (-50 > t ≥ -65) | ||

| Группа 1. Сварные конструкции либо их элементы, работающие в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок [подкрановые балки; балки рабочих площадок; элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов; фасонки ферм; пролетные строения транспортерных галерей; сварные специальные опоры больших переходов линий электропередачи (ВЛ) высотой более 60 м; элементы оттяжек мачт и оттяжечных узлов; балки под краны гидротехнических сооружений и т.п.]. | ||||

| С255 | ГОСТ 27772-88 | + | — | — |

| С285 | + | — | — | |

| С345 | 3 | 3 | 4а) | |

| С375 | 3 | 3 | 4а) | |

| С390 | + | + | +б) | |

| С390К | + | + | +б) | |

| С440 | + | +б) | +в) | |

| Группа 2. Сварные конструкции либо их элементы, работающие при статической нагрузке [фермы; ригели рам; балки перекрытий и покрытий; косоуры лестниц; опоры ВЛ, за исключением сварных опор больших переходов; опоры ошиновки открытых распределительных устройств подстанций (ОРУ); опоры под выключатели ОРУ; опоры транспортерных галерей; элементы контактной сети транспорта (штанги, анкерные оттяжки, хомуты); прожекторные мачты; элементы комбинированных опор антенных сооружений; трубопроводы ГЭС и насосных станций; облицовки водоводов; закладные части затворов и другие растянутые, растянуто-изгибаемые и изгибаемые элементы], а также конструкции и их элементы группы 1 при отсутствии сварных соединений и балки подвесных путей из двутавров по ГОСТ 19425-74* и ТУ 14-2-427-80 при наличии сварных монтажных соединений. | ||||

| С245 | ГОСТ 27772-88 | +г) | — | — |

| С255 | + | — | — | |

| С275 | +г) | — | — | |

| С285 | + | — | — | |

| С345 | 1 | 3 | 4а,д) | |

| С345К | + | — | — | |

| С375 | 1 | 3 | 4а,д) | |

| С390 | + | + | +б) | |

| С390К | + | + | +б) | |

| С440 | + | + | +в) | |

| С590 | + | — | — | |

| С590К | — | + | + | |

| ВСт3кп толщиной до 4 мм | ГОСТ 10705-80*, группа В, табл. 1 | 2е) | 2е) | — |

| ВСт3пс толщиной до 5,5 мм | То же | 2е) | — | — |

| ВСт3пс толщиной 6-10 мм | « | 6 | — | — |

| 16Г2АФ толщиной 6-9 мм | ТУ 14-3-567-76 | + | + | + |

| Группа 3. Сварные конструкции либо их элементы, работающие при статической нагрузке [колонны; стойки; опорные плиты; элементы настила перекрытий; конструкции, поддерживающие технологическое оборудование; вертикальные связи по колоннам с напряжением, в связях свыше 0,4Ry; анкерные, несущие и фиксирующие конструкции (опоры, ригели жестких поперечин, фиксаторы) контактной сети транспорта; опоры под оборудование ОРУ, кроме опор под выключатели; элементы стволов и башен антенных сооружений; колонны бетоновозных эстакад, прогоны покрытий и другие сжатые и сжато-изгибаемые элементы], а также конструкции и их элементы группы 2 при отсутствии сварных соединений. | ||||

| С235 | ГОСТ 27772-88 | +е,и) | — | — |

| С245 | + | — | — | |

| С255 | + | +ж) | — | |

| С275 | + | — | — | |

| С285 | + | +ж) | — | |

| С345 | 1 | 1 | 2 или 3 | |

| С345К | + | + | — | |

| С375 | 1 | 1 | 2 или 3 | |

| С390 | + | + | + | |

| С390К | + | + | + | |

| С440 | + | + | + | |

| С590 | + | — | — | |

| С590К | — | + | + | |

| ВСт3кп толщиной до 4 мм | ГОСТ 10705-80*, группа В | 2е) | 2е) | — |

| ВСт3кп толщиной 4,5-10 мм | То же | 2е) | — | — |

| ВСт3пс толщиной 5-15 мм | ГОСТ 10706-76*, группа В, с доп. требованием | 4 | — | — |

| ВСт3пс толщиной до 5,5 мм | ГОСТ 10705-80*, группа В | 2е) | 2е) | — |

| ВСт3пс толщиной 6-10 мм | ГОСТ 10705-80*, группа В | 6 | — | — |

| ВСт3сп толщиной 5-15 мм | ГОСТ 10706-76*, группа В, с доп. требованием | — | 4 | — |

| ВСт3сп толщиной 6-10 мм | ГОСТ 10705-80*, группа В | — | 5 | — |

| 16Г2АФ толщиной 6-9 мм | ТУ 14-3-567-76 | + | + | + |

| Группа 4. Вспомогательные конструкции зданий и сооружений (связи, кроме указанных в группе 3; элементы фахверка; лестницы; трапы; площадки; ограждения; металлоконструкции кабельных каналов; второстепенные элементы сооружений и т.п.), а также конструкции и их элементы группы 3 при отсутствии сварных соединений. | ||||

| С235 | ГОСТ 27772-88 | + | — | — |

| С245 | — | + | + | |

| С255 | — | + | + | |

| С275 | — | + | + | |

| С285 | — | + | + | |

| ВСт3кп толщиной до 4 мм | ГОСТ 10705-80*, группа В | 2е) | 2е) | 2е) |

| ВСт3кп толщиной 4,5-10 мм | То же | 2е) | — | — |

| ВСт3пс толщиной 5-15 мм | ГОСТ 10706-76*, группа В, с доп. требованием | 4 | 4 | — |

| ВСт3пс толщиной до 5,5 мм | ГОСТ 10705-80*, группа В | 2е) | 2е) | 2е) |

| ВСт3пс толщиной 6-10 мм | То же | 6 | 6 | — |

Приведенная в СНиП II-23-81 градация по температурам ниже на 5 градусов, чем в СП 16.13330.2011, но принимаемая при этом температура соответствует не самым холодным суткам, а характеризует температуру наиболее холодной пятидневки.

При изучении СП «Строительная климатология» можно видеть, что в преобладающем большинстве принимаемые условия будут равнозначными, но имеются случаи, когда СНиП оговорены более строгие требования, а в ряде моментов требования в СП будут выше. Поэтому для экспертизы требуется соответствие марки стали нормативным значениям СП 16.13330.2011, однако, в случае предъявления СНиП II-23-81 более строгих требований, рекомендуется воспользоваться именно этим документом.

При необходимости выбора материала для соединений стальконструкций требуется использовать приложение Г СП 16.13330.2011.

Рассматривая таблицы СП, можно определить рекомендуемые варианты марок стали и выполнить расчет. При имеющейся возможности выбора следует изучить несколько вариантов, чтобы, используя данные проведенного технико-экономического расчета, выбрать лучший из вариантов.

В каждой из приведенных групп конструкций приводятся данные ударной вязкости при разных температурных режимах эксплуатации сталей.

Для выбора стали и принятия решения в рамках каждой из групп должно быть выполнено сравнение ТЭП, определяющих зависимость стоимости конструкции от расхода стали.