Электрик в доме

Энциклопедия об электричестве от А до Я

Каталог мастеров

Найдите лучшего мастера или фирму в своем городе

Оптоволокно помогает провести скоростной интернет в каждый дом

Высокая скорость интернета лучше всего обеспечивается при помощи оптических линий связи. Сейчас эта технология пришла почти в каждую квартиру. Вопрос, как подключить оптический кабель интересует уже не только специалистов, но и обычных пользователей. Постараемся раскрыть тему подробнее.

Рассматривать будем подключение по технологии PON (пассивные оптические сети) как наиболее современное и получающее на сегодняшний день все большее распространение, вытесняя обычные проводные линии.

- Немного теории Как действует передача данных через оптоволокно

- Как работает технология PON

- Сеть PON

- Как обычно происходит подключение

- Установка оптических коннекторов

Технология сварки ВОЛС

Длина оптоволокна мерная, он выпускается в бухтах. Многокилометровые магистральные волоконно-оптические линии передачи создаются двумя типами соединений:

- разъемные;

- неразъемные.

Разъемные требуют дополнительных затрат, коннекторы и адаптеры существенно снижают светопередачу сигнала. Чаще делаются неразъемные соединения сваркой волокна специальными приборами.

Необходимый инструмент

Качественный монтаж ВОЛС невозможен без двух приборов:

- скалыватель, аппарат для оптоволокна позволяет отрезать очищенный кабель строго под прямым углом;

- рефлектометр или тестер, им определяется точность соединения.

Нужны инструменты для зачистки изолирующей оболочки. Для этой работы подойдет стандартный набор для пайки. Там есть все: кусачки, плоскогубцы, растворитель или спирт, специальные плотные салфетки для снятия водозащитного слоя. От качества очистки поверхности зависит надежность соединения.

Инструмент для работы с оптоволоконным кабелем

Подготовительные работы

Процесс подготовки кабеля перед заправкой занимает много времени. Сначала оптику осматривают. Вода разрушает светопроводящий слой. Если конец провода влажный, обрезают от него не менее метра троссокусом. Чтобы снять оболочку, кабель зачищают до гидрофобного геля. Разделка ножом-стриппером не занимает много времени: кабель после кругового разреза на расстоянии не менее 3 см от конца достаточно стянуть. Водозащитный слой убирают растворителем и салфетками, не оставляющими ворсинок. Необходимо снять изоляцию полностью, это отражается на качестве скола.

Процесс соединения

Скалыватель образует перпендикулярный срез высокой точности. После этого приступают к процессу сварки. Основные этапы работы:

- концы провода закладываются в прибор друг к другу, фиксируются;

- аппарат проводит юстировку проводника, сводит концы между собой;

- затем пропускается электроразряд, в зоне дуги уничтожаются частички пыли;

- спайка волокон между собой происходит под действием дуги, кремний расплавляется, образуется диффузное соединение;

- после сварки проводится тестирование соединения: прибор разводит спаянные концы в стороны с определенным усилием;

- на соединение надевается термоусадочная трубка, в печи она образует на проводе защитную оболочку;

- когда вторую часть работы прибор завершит, таймер подает звуковой или световой сигнал.

г) Низкая для рефлектометров цена (около 90000 руб., в 2010 году стоил 80000). д) Довольно ёмкий аккумулятор. е) Порт USB для флешки (чтобы скидывать на неё рефлектограммы) и mini-USB (чтобы сам прибор подключать к компьютеру как съёмный накопитель ёмкостью 1 Гб — этого для рефлектограмм более чем достаточно). ё) Корпус частично алюминиевый. ж) Во время работы в полдень под жарким южным солнцем, бывало, нагревался очень сильно — и на его работе это не сказывалось. Минусы: а) Неширокий динамический диапазон 34/32 дБ (1310/1550 нм), из-за чего им не измерить длинную магистраль. Так, по моему опыту этот прибор с трудом пробивает 40-50 км, дальше его уже не хватает (конец трассы тонет в шумах и время измерения растягивается до неприлично долгого). Правда, в памяти нового прибора, когда я его получил, была очень красивая и совсем не шумная рефлектограмма трассы длиной около 75 км, но сколько я ни пытался — я не смог получить такой результат на длинных трассах. Может, конечно, это у меня руки кривые, или у меня не хватило терпения ждать по часу результатов одного измерения, или фотоэлемент уже деградировал, но так или иначе снять рефлектограмму трассы длиной более 25 км этим прибором становится проблематично. В лучшем случае придётся ждать по много минут каждое измерение, а значит, кросс на 64 порта придётся измерять не один день. Впечатление такое, что при выставлении параметров измерения для трассы более 25 км начинается рост тормозов по экспоненте: на пределе «25 км» ещё можно работать, на 50 уже почти нет. Меньше 25 всё летает. б) Низкое качество сборки и материалов: на одном приборе вскоре без особых причин отвалился Mini-USB порт и отваливается USB, на втором через 2 года перестал работать модуль VHL-просветки красным светом, у обоих приборов примерно через 2,5 года не особо интенсивной эксплуатации появились обрывы в шнурах питания (как в силовом, так и в низковольном), пришлось брать отвёртку и паяльник и перепаивать провода, а также менять вилку. При потряхивании внутри обеих приборов болтается что-то тяжёлое, похоже, что это не закрепили как следует аккумулятор. в) Раздражающе низкое качество софта. Самый главный минус этого прибора, да простят меня программисты из Связьприбора! Нередки странные глюки и нежданные окошки с ошибками, неприлично долгие измерения на больших длинах трассы и дикие лаги при попытке отменить такое начатое измерение.

Частые самопроизвольные выключения, перезагрузки и сбросы настроек. Бывает, что прибор при холодном включении не находит модуль OTDR (то есть модуль самого рефлектометра) или просто не завершает загрузку на определённом этапе, но если после этой ошибки отправить прибор в спящий режим и разбудить — всё находится. А иногда и не находится: как-то мой напарник поехал в другой город в командировку и там прибор отказался загружаться, пришлось пользоваться прибором местной бригады. По возвращении прибор вскоре снова заработал. Иногда глюк проявляется и на результатах измерения, причём порой так хитро и запутанно, что и сформулировать-то багрепорт непросто… Можно легко войти в заблуждение и неправильно определить расстояние до обрыва, соответственно люди поедут искать обрыв не туда: рефлектограмма-то отрисовывается, но как-то быстрее обычного, какая-то кривоватая, и поди догадайся, что это глюк, особенно если нет опыта работы с таким хитрым прибором)) Происходит, скорее всего, следующее: после нескольких нормально отрисованных рефлектограмм молча сбрасывается часть настроек, в том числе выставленный диапазон длины (а дефолтный диапазон — 300 или 500 м на разных прошивках), рефлектометр начинает отрисовывать то, что видит на этих 300 метрах, но почему-то отрисовывает падение в шумы, похожее на конец трассы… Или так: на более мелком масштабе всё нормально, а когда масштаб по длине ставишь на шаг меньше — рабочая область рефлектограммы вообще отрисовывается где-то за пределами допустимой области по вертикали, и её просто нет в файле рефлектограммы, видно только начало трассы, признаки конечного пика и шумы. При автоматическом анализе может показать одну длину трассы, а при ручном выставлении курсоров точно на начало и конец трассы — значение длины трассы будет немножко другим. При каком-то особом сочетании настроек и параметров трассы в начале рефлектограммы появляются странные провалы или смещения, из-за которых заказчик может не принять документацию (полагаю, это возникает при определённых длинах измеряемой трассы — может, некорректно обрабатываются какие-то волновые и резонансные эффекты в волокне, или из-за грязного порта в кроссе, но у других рефлектометров такого не бывает).

В случае, когда априори должны показываться только шумы (скажем, если запустить измерение не открутив колпачок на порту и не подключив к трассе) — может нарисовать что-то похожее на трассу, с рабочим участком, невнятным концом и областью шумов. В случае плохого соединения на коннекторе (грязь на торце патч-корда) и, соответственно, наличия плавного перехода начальной зоны засветки в зону трассы, при анализе рефлектометр может понаставить в этом месте «событий» (то есть решить, что там есть несколько мест, где затухает сигнал). При измерении на минимальном диапазоне длины (300 м) рефлектограммы получаются кривые и малоинформативные (хотя тут, наверное, уже сказывается малая чувствительность приёмника). И так далее. Причём перезагрузка помогает не всегда, глюки возникают и пропадают по суперпозиции марсианского календаря и фаз Луны. На одной трассе рефлектограммы получаются идеальные, как у дорогого прибора, на другой трассе — неважные. Субъективно чаще некоторые из глюков (ненахождение модуля OTDR) проявляются на морозе. Я бы подумал, что это единичный брак, но у меня имеется 2 прибора с разными прошивками и обе прошивки на обоих приборах чудят примерно одинаково. Субъективно более свежая прошивка чуть стабильнее, но и чуть тормознутее. На мой взгляд пользователя, прошивки отличаются только некоторыми изменениями интерфейса, изменённой клавиатурой и логикой её работы, а также немного изменённой логикой отрисовки рефлектограмм. В этот список недостатков софта ещё можно отнести крайне неудобную работу с текстом при именовании и переименовании файлов. Нет удобной автоматизации, чтобы, скажем, по нажатию одной кнопки снимались поочерёдно рефлектограммы на 1310, потом на 1550 нм, автоматически именовались по гибко заданному шаблону и сохранялись как 2 файла в заранее выбранную папку. В Yokogawa это есть. г) Небогатая комплектация: тесная недолговечная сумка, всего 1 оптический (FC-FC) и 1 медный (8P8C-8P8C) патч-корд, кабель USB-mini USB, блок питания со съёмным «компьютерным» шнуром, диск с ПО и брошюрка (инструкция+паспорт с поверкой). Стилус вроде был в комплекте, но плохой: «антенный» раскладной механизм быстро сломался. Не хватает набора патч-кордов, чтоб каждый с одной стороны имел FC-коннектор, а с другой — все распространённые стандарты: FC, SC, LC, ST, FC/APC, LC/APC, SC/APC. Плохо, что сумка слишком тесная: не положить в неё ни коробочку с салфетками, ни пузырёк спирта, ни баллон со сжатым воздухом для продувки розеток, ни компенсационную катушку, ни лишнюю пачку чистящих палочек, ни пачку схем сетей. С трудом помещается то, что в комплекте, плюс несколько отдельно докупленных патч-кордов. д) Корпус не обшит резиной и нет защиты от влаги. е) Нет откидной рамки сзади, на которую прибор можно опереть, поставив на столе под 45°: или клади плашмя, или ставь перпендикулярно. ё) Сенсорному экрану по качеству обработки касаний очень далеко до уровня современных смартфонов: никакого мультитача (а он очень пригодился бы для масштабирования участков рефлектограмм), и вообще Windows CE-подобный интерфейс плохо заточен под пальцы, нужен стилус (хотя я со временем привык и без него). ж) Неудобная работа с текстом на сенсоре. Поначалу безумно трудно выделить текст или поставить курсор между определёнными буквами даже стилусом, т.к. точность позиционирования места касания плохая, но со временем к этому ювелирному и капризному делу привыкаешь. Совершенно ни к месту прилепили Drag’n’Drop: он люто мешает при работе с текстом, когда вместо перемещения курсора начинают выделяться и перемещаться куски этого текста. Таймер, отличающий двойной тап от двух одинарных, слишком длинный, и вообще двойной тап для выделения слова целиком там тоже не в тему, особенно с такой, как там, точностью сенсора, когда проявляется «дребезг» одинарного тапа. Хорошо хоть, при открытии одного конкретного файла из мелкого списка двойной тап использовать необязательно, а можно выделить файл и нажать на кнопку «Открыть». В двух разных прошивках разные клавиатуры: в одном QWERTY, во втором АБВГДЕ и управление текстом разное (в одном курсор можно двигать кнопками-стрелками, в другом извольте ставить курсор между нужными буквами стилусом или тапом), неудобно, пользуясь попеременно двумя приборами, переключаться с одного на другой. з) Может, не стоит причислять это к минусам, но всё же: нельзя свернуть или закрыть «измерительную» оболочку и полазить в самой ОС.

Скалыватель и рефлектометр

Скалыватель – это механическое высокоточное устройство, обеспечивающее перпендикулярный срез оптоволокна. От качества скола зависит качество сварки.

При плохом сколе интеллектуальные сварочные аппараты просто не варя оптоволокнот. Среди скалывателей японские тоже лучшие.

Некоторые специалисты придают ему настолько большое значение, что при дефиците средств, предпочитают приобрести высококлассный японский скалыватель, а в придачу к нему покупают относительно дешевый китайский сварочный аппарат.

Сразу после скалывания оптоволокна необходимо его вставить в сварочный аппарат и начинать сварку, никаких промежуточных действий быть не должно, иначе это приводит к загрязнению и низкому качеству сварки.

Третий прибор, без которого нельзя обойтись это рефлектометр, он измеряет качество линии, от его показаний зависит, нужна переделка сварки оптоволокна или нет.

Совокупность точных приборов для сварки в сочетании с опытностью оператора будет давать надежное соединение с оптимальными характеристиками для передачи сигнала.

Проверяем качество выполненного обжатия

После любой выполненной работы необходимо её проверить. Чем мы сейчас и займемся.

Первый способ — тестер кабельный

Покупаем тестер кабельный, который может определить качество провода, качество обжима кабеля интернет, обнаружить обрывы. Из-за этих всех неполадок работать интернет на ПК не будет. Разобраться, как ним пользоваться несложно. Инструкция думаем тоже не понадобится. А вот немного денег потратить придется.

Второй вариант — мультиметр

У большинства хозяев в доме есть обычный тестер. Выставляем функцию «прозвон», и приступаем прозванивать каждый цвет на двух концах кабеля.

Третий способ — подключение устройства, с другими устройствами

После обжатия необходимо выполнить прямое подключение. Втыкаем один конец в сетевую карту компьютера, а второй можно вставить в роутер или свитч. Как подключить и настроить роутер, почитайте в другой нашей статье. Если все хорошо, тогда на ПК исчезнет красный крестик на сетевом адаптере, а на роутере загорится светодиод. Если нет роутера или свитча, тогда можно выполнить соединения напрямую двух компьютеров.

Строение кабеля

Сигнал передается по тонкой стеклянной нити из диоксида кремния, размер проводника исчисляется в микронах. В кабеле может находиться до 38 жил, все они изолированы. Кремниевое стекло очень хрупкий материал, боится влажности, поэтому его покрывают многослойной изоляцией. Сначала покрывают защитным лаком, затем помещают в модульные трубки, заполненные водоотталкивающим гелем, он предохраняет стеклянный проводник от набухания. Трубки дополнительно покрываются гибкой изоляцией, затем слоем полиэтилена.

Строение оптоволоконного кабеля

Изоляция зависит от условий эксплуатации кабеля. Он подразделяется по видам:

- наружный кабель бывает подвесным и подземным;

- внутренний для прокладки используется редко, его можно встретить в деловых центрах.

Из подвесного делают воздушные линии связи, иногда кабель дополнительно оборудуют тросиком и клипсовыми держателями. Подземный для прокладки в грунте некоторые производители выпускают в гофроброне.

Процедура сваривания ВОЛС

ВОЛС — волоконно-оптические линии связи. Их сваривание осуществляется поэтапно:

- Оптоволоконный кабель разделяется: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание производится отдельно.

- Волокна зачищаются (с них удаляется влагозащитное покрытие).

- На оптоволокно надевается КДЗС — специальная насадка из термоусадочных трубок и усилительных стержней.

- С волоконных окончаний убирается защитный слой (гель, лак), производится обработка спиртом.

- Затем волокна фиксируют прецизионными скалывателями (скол должен сформироваться перпендикулярно оси волокна).

- Свариваемые волокна помещаются в V-образные канавки (зажим).

- Их совмещают под микроскопом. В современных моделях эта процедура выполняется автоматически.

- Волокна разогреваются электрической сварочной дугой до необходимой температуры.

- Посредством механической деформации сварка оптоволоконного кабеля проверяется на прочность, оценивается процесс затухания, осуществляемый стыками.

- Оператор сварочного оборудования устанавливает защитный комплект на участок сваривания изделия, который далее помещается в специальную тепловую камеру для температурной усадки.

Ремонт оптической линии

Ремонт ВОЛС состоит из следующих действий:

- поиск места обрыва оптической линии;

- организация доступа ремонтника к поврежденным оптическим волокнам;

- ремонт оптического кабеля;

- повторная проверка кабельной трассы.

Как было указано ранее, место обрыва ищут с помощью рефлектометра. Потеря сигнала может произойти как в одном из кроссов или муфт, так и в середине целого участка кабеля (к примеру, проведение подземных работ в месте прокладки кабеля).

соединительная муфта для ВОЛС

В первом случае ломается место некачественного шва и делается новая сварка оптики. Во втором случае все куда сложнее, ремонт оптоволокна невозможен. Если технический запас и особенность расположения кабеля позволяет, то в месте разрыва устанавливается дополнительная муфта. В противном случае весь участок кабеля меняется, сварные работы проводятся на обоих концах нового кабеля. Ремонт ВОЛС – процесс весьма затратный, поэтому лучше заранее качественно провести монтажные работы.

СОДЕРЖАНИЕ:

- Устройство и место оптического коннектора

- Монтаж оптических коннекторов при помощи пигтейлов

- Монтаж кабельных окончаний при помощи сварных (Splice On) оптических разъемов

- Монтаж усиленных Splice On коннекторов для установки на уличный оптический кабель

- Монтаж кабельных окончаний при помощи Fast коннекторов (FAOC, механических оптических коннекторов) для оптоволокна

- Сравнительная таблица преимуществ и недостатков методов монтажа оптических коннекторов

- Рекомендации по выбору технологии монтажа оптических разъемов

Оптоволоконный кабель: виды и состав

Прежде чем разбирать инструкцию по сварке кабеля, рассмотрим, что такое оптический кабель. ВОЛС – это волоконно-оптические линии связи, которые разделяют по категориям.

- Конструкционные особенности: могут состоять из оболочки с трубными модулями или многослойного соединения и двухуровневой защиты.

- Место применения: наружное или внутреннее. Учитывая высокую стоимость оптического кабеля, внутренняя прокладка оптоволоконной линии связи применяется крайне редко, только в случаях необходимости высокоскоростной, целостной и точной передачи данных.

- Условия прокладки кабеля: подвесные, грунтовые, канализационные, под водой, подвешиваемые на столбы электропередачи. Наиболее часто в обиходе встречаются подвесные, грунтовые и канализационные кабели. Реже применяют патч-корды, с тросиками и гофроброней.

Монтаж усиленных Splice On коннекторов для установки на уличный оптический кабель

Усиленные Splice On коннекторы – это уникальное решение для организации распределения оптического кабеля в сетях FTTx и PON. Они устанавливаются при помощи сварочного аппарата на уличный кабель круглого (5,0 мм и 5,8 мм) и плоского (8.1×4.5 мм и 5.4×3.0 мм) сечения. Благодаря конструктивным особенностям Splice On разъемы не боятся воздействия температуры, солнца и осадков, поэтому распределительный ящик может быть установлен прямо на столбе освещения.

Особенности усиленных Splice On коннекторов:

- Низкие вносимые потери: ≤0.15 дБ

- Возвратные потери: > 60 дБ (APC)

- Устойчивость корпуса к прямому растяжению (0°): 20 кгс / 10 мин

- Устойчивость адаптера к прямому растяжению (0°): 11,3 кгс / 60 сек

- Устойчивость адаптера к боковому растяжению (0°): 6,8 кгс / 60 сек

- Устойчивость к проникновению воды: 3,04 м в течении не менее чем 7 дней

Технология монтажа усиленного коннектора на уличный кабель ВОЛС продемонстрирована в видео:

Как следует из видео, внешние термоусадочные трубки по габаритам не помещаются в штатную печь сварочного аппарата. Для их усадки можно пользоваться газовой горелкой (как в видео) или специальной термоусадочной печью.

ТОП 5 лучших моделей сварки для оптоволокна

Прибор для сварки оптоволокна.

Опишем наиболее привлекательные аппараты для сварки оптоволоконного материала с точки зрения функциональных возможностей, качества сварных швов и стоимости:

- Аппарат для сварки оптоволокна Fujikura 80S полностью автоматический. Он имеет встроенную видео инструкцию и русифицированное меню, что значительным образом упрощает процесс осваивания его возможностей. Агрегат способен выравнивать оптические волокна по сердцевине, имеет автоподстройку мощности дуги, надежно изолирован от воздействия влаги, пыли, а также механического повреждения. Отличается максимально высокой скоростью сварки, поддерживает все типы сетей. Приблизительная стоимость – 425 тыс. руб.

- Jilong KL-280G являет собой экономичный аппарат, который отличается быстрой сваркой – 9 секунд. Выбор оптимальной программы сварки осуществляется автоматически, после чего аппарат самостоятельно контролирует качество созданного стыка. Имеет жидкокристаллический дисплей с диагональю 5,5”, способен определить и отобразить угол скола волокна, а также его сердцевину. Стоимость – 355 тыс. руб.

- Автоматический агрегат FurukawaS177A зарекомендовал себя в качестве одного из наиболее компактных и легких устройств, способных выравнивать оптоволокно посередине. Сварочный аппарат оснащен ярким жидкокристаллическим дисплеем, встроенной батареей питания, осуществляет сварку всех типов оптоволоконных кабелей с высокой точностью. Цена 690 – тыс. руб.

- Inno Instrument IFS-15S отличается особой компактностью, выравнивает оптические волокна по середине. Агрегат оснащен универсальными сменными держателями и дисплеем с диагональю 4,3”. Стоимость – 400 тыс. руб.

- DVP 730 функционирует со всеми типами сетей, аппарат оснащен русским интерфейсом, способен работать от встроенных источников питания длительное время. Аппарат нужно настраивать вручную, а калибровка и проверка торцов проводится в автоматическом режиме. Цена – 150 тыс. руб.

Виды современных аппаратов и их группы

Современные аппараты для сваривания оптических волокон – это уникальные промышленные роботы, которые имеют собственную систему управления. Управление таким роботом производит оператор. Как правило, размеры новых устройств для сваривания достаточно небольшие.

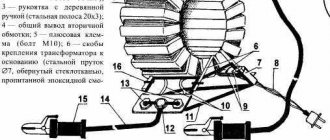

Аппараты, которыми производится сварка оптики, состоят из:

Устройство аппарата для сварки оптоволокна.

- БП;

- ЭБ, в который входит материнка, дуговые блоки, преобразователи напряжения;

- механические составляющие;

- монитор (устройства для видеоконтроля).

Настоящее название этого устройства – аппарат для автоматического сваривания оптоволокна.

Каждый аппарат имеет свое программное обеспечение, которое является уникальным для каждой отдельной модели. Пользовательский интерфейс представлен клавиатурой, меню и монитором. Меню в любом случае имеет два раздела: секретный сервисный и открытый пользовательский. Секретные меню, как правило, закрываются паролями или комбинацией клавиш. Его применяют для того, чтобы сварка оптоволокна была максимально настроенной.

Аппараты для сваривания современного типа можно разделить на такие группы:

- аппараты, которыми производится сварка оптоволокна;

- для сваривания, которые имеют выравнивание по сердцевине;

- для сваривания, которые имеют фиксированные V-подобные канавки.

Разделка и очистка кабеля

Для снятия внешней оболочки применяется нож-стриппер. У него вращающиеся лезвия, с помощью которых можно срезать наружный слой. Если кабель самонесущий, то трос удаляется тросокусами.

Внутреннюю оболочку следует снимать специально на нее настроенным ножом-стриппером.

С модулей удаляются нитки, плёнка, гидрофоб и другие элементы. Для удаления гидрофоба применяется растворитель D-Gel. Работать нужно в перчатках, гель плохо удаляется с рук. Затем модули протираются одноразовыми безворсовыми салфетками с растворителем, потом спиртом.

На нужном расстоянии модули надрезают стриппером и снимают, оставляя волокна голыми. На этом этапе часто происходит поломка оптоволокна

Сварщику нужно работать предельно осторожно

Длина оптоволокна без оболочек обычно составляет 1,5-2 м, этого требуют инструкции по монтажу муфт, при сварке и укладке работы облегчаются.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

На кабель для последующей герметизации ввода в муфту надевают термоусадочную трубку. Когда кабель будет заварен и уложен в муфту, при помощи горелки трубка усаживается.

Кабель завели в муфту, закрепили, можно приступать к замеру необходимой длины оптоволокна и его зачистке. Затем на него надевают термоусадочную трубку КДЗС, которая в дальнейшем будет защищать место сварки.

Голый очищенный конец оптоволокна вставляют в скалыватель. Устройство отрезает волокно так, что торец должен находиться под углом 90 ° к центральной оси. Допустимая погрешность не более 1,5 °.

Распределяем волокна в кассете

Стандартно кассеты рассчитаны на 32 волокна. Поэтому, если у нас кабель состоит из 4 модулей по 8 волокон — все легко рассчитывается:

- Волокна 1-го и 2-го модулей одного кабеля свариваются с аналогичными второго кабеля и ложатся в верхних ложементах кассеты. (16 волокон)

- 3-й и 4-й модули — в нижних ложементах.

В простых случаях, конечно легко добиться примрено такого результата:

Сложнее, когда у вас кабель на 64 волокна. Если они оба одинаковые, в каждом 8 модулей по 8 волокон, то все еще можно выкрутиться, разделив их на две кассеты:

- Первые четыре модуля первого и второго кабеля свариваются в одной кассете;

- Последние четыре модуля — идут во вторую;

- Какую половину направлять в верхнюю, а какую — в нижнюю — все равно;

Если же у вас два кабеля с разным количеством волокон в модулях, или свариваются 3-4 различных кабеля, то здесь необходимо очень тщательное планирование разводки волокон.

Отметим, что волокна, которые переходят в другую кассету (например, лишние из-за разности числа волокон в модулях) между кассетами должны находиться в жесткой пластиковой трубочке, при необходимости заменяемой трубочкой от капельницы. Нельзя использовать для этого пустую оболочку от модулей, потому что она ломкая, к тому же от гидрофоба внутри ее не очистить толком, и тем более — пускать волокна просто так.

Разделка кабеля

Оборудование для сварки ВОЛС

Оптоволоконный кабель разделывают с использованием следующих инструментов:

Оборудование для сварки ВОЛС

- стриппер;

- тросокус;

- отвертки;

- бокорезы;

- пузырек спирта;

- безворсовые салфетки;

- изолента;

- цифры-маркеры на самоклеящейся основе и прочие.

Если оптоволоконный кабель хранился на складе в сырости, то необходимо отрезать и выбросить примерно метр кабеля. При наличии троса его необходимо перекусить тросокусом.

Внешняя оболочка кабеля снимается с помощью стриппера. Такой нож имеет вращающееся во все стороны лезвие, которое может регулироваться согласно толщине кабеля. Стриппером делается надрез по кругу на оболочке, затем – два продольных надреза вдоль кабеля, чтобы внешнее покрытие распалось на две части.

Снятие внешней оболочки с помощью стриппера

Если следующим слоем идет кевларовое покрытие, то его перекусывают тросокусом. Металлическая гофра снимается с помощью усиленного ножа. Последняя тонкая оболочка снимается стриппером.

Открывшиеся модули обрабатываются салфетками с использованием спирта. Чтобы снять гидрофоб, используют растворитель. Сам модуль надкусывают и снимают при помощи специального стриппера. Остается только убедиться, что все оптические волокна не поломались.

Классификация оптического кабеля

Оптические кабели можно классифицировать:

По структуре:

- стандартные кабели, имеющие оболочку с модульными трубочками;

- современные многослойные кабели, которые наделены двухуровневой защитой и прочими достоинствами.

По области применения:

- для наружного использования;

- для внутренней прокладки (этот вариант используется нечасто исключительно в дата-центрах).

По условиям эксплуатации:

- подвесные;

- грунтовые;

- для кабельных канализационных систем;

- подводные;

- для ЛЭП.

Наиболее востребованными являются подвесные, грунтовые кабели, тонкие, спаренные патч-корды. Немного реже используются кабели с гофрированной броней и тросиками. Остальные виды оптоволоконных кабелей встречаются редко.

Применяемые инструменты

Как и для пайки оптоволокна, чтобы разделать кабель, необходимо иметь специальный комплект инструментов.

Стандартный набор инструментов монтажника-спайщика включает в себя:

- комплект стрипперов;

- комплект отверток;

- плоскогубцы;

- тросокусы;

- набор ножей;

- прочие дополнительные инструменты для различных рабочих ситуаций.

Сегодня существует множество наборов инструментов от разных производителей, с разной комплектацией. Они могут быть полностью укомплектованы необходимым инструментом или содержать только основные. Многие производители не уделяют особого внимания прочности кейсов для хранения инструмента, а только его внешнему виду. Их изготавливают из ДВП, покрывают текстурированной фольгой. Соответственно, такие кейсы в тяжелых условиях эксплуатации долго не выдерживают, требуют периодического ремонта.

И также плохого качества могут быть и некоторые инструменты из набора, а некоторые, вообще, могут не понадобиться в работе. Дорогостоящие фирменные расходники высокого качества могут быть заменены на более дешевые изделия.

Необходимые инструменты для обжатия витой пары

Берем ethernet кабель. Определиться с выбором можно почитав нашу статью выше.

Покупаем в компьютерном магазине коннекторы рж 45. Берите с запасом, не всегда получается с первого раза обжать.

Клещи для обжима (Кримпер), необходимые для обжатия контактных разъемов. Есть кримперы которыми можно обжимать только определенные разъемы, а бывают многофункциональные. В таких клещах разъемов несколько, поэтому можно обжимать разные штекера. Приобрести такой кримпер, а также весь необходимый инструмент для обжима, можно в LANart перейдя по данной ссылке.

Защитные колпачки для разъемов RJ 45. Полезная вещь, они не дадут выскочить коннектору RG-45 при перепаде температуры(к примеру ночью -8 градусов, а днем +5) из гнезда в роутере, свитче, ноутбуке.

Способы соединения оптического волокна

Оптоволоконная индустрия не стоит на месте: сварка оптического волокна постоянно совершенствуется, меняются методы ее реализации и применяемые расходные материалы.

Выбор оптимальной технологии соединения оптоволокна для каждого конкретного случая важен с точки зрения снижения финансовых расходов и роста показателей производительности.

Малоопытные сварщики не всегда точно знают, что нужно взять во внимание при работе с данным материалом

В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

- оптимальная скорость проведения операций;

- временной период, необходимый на подготовку оптоволокна к свариванию;

- количество времени для сварки кабелей;

- стоимость работ;

- опыт специалистов.

При прокладке оптоволоконного полотна постоянно возникает необходимость сварки оптического кабеля в единую линию.

Муфта для соединения оптоволокна.

Сегодня наиболее распространены следующие способы выполнения этой операции:

- с помощью механических соединителей;

- непосредственно на оптическом кроссе;

- сваривание оптических волокон при помощи специального оборудования.

Первый способ используется крайне редко, потому что гель в механических соединителях со временем высыхает, что ухудшает параметры стыков кабелей. Второй отличается быстротой и простотой выполнения, но самые лучшие соединения оптоволоконных кабелей создаются путем сварки.

Такая технология характеризуется наилучшими показателями по качеству, долговечности, надежности созданных соединений.

Для начала потребуется выполнить разделку оптического кабеля из 6-8 волокон, соединенных в модуле и покрытых изоляционным материалом. Изоляцию удаляют, а волокна очищают с помощью специальных средств на основе спирта.

После этого волокна укладывают в сварочный аппарат для последующего сваривания в автоматическом режиме

Важно при этом контролировать прочность швов, образующихся на местах соединения оптических волокон. Сваренные элементы потребуется поместить в кассету оптической муфты или кросса

На заметку! Простота данной технологии позволяет выполнить ее даже малоопытному сварщику, который своими глазами наблюдал за выполнением этого процесса руками специалиста. Но главное иметь специальный сварной аппарат: обычные модели не справятся с данной задачей.

Производство сварочных работ

Для этого применяется специальный сварочный аппарат. Порядок проведения операции по соединению волокна, примерно одинаковы для всех типов автоматов:

- После включения открывается крышка фиксатора, укладывается подготовленный 16 мм проводник по установленным ограничителям, с зазором 1-1,5 мм. до стыка. Для этой операции необходим визуальный контроль;

- Закрывается крышка и нажимается кнопка старт. Процесс соединения происходит автоматически с отображением процесса на экране монитора.

- По окончании соединения автоматически определяются потери сигнала в стыке, хорошим результатом считается снижение уровня на 0,022 Дц (Децибелла).

Затем на место стыка надвигается защитная трубка КДЗС. Для нагрева термоусаживающей трубки в сварочном приборе есть специальное отделение – термопечка, куда и укладывается «сырая» изоляция. После прогрева (примерно 40 сек.) аппарат подает сигнал готовности – можно доставать готовое полотно кабеля. Процесс соединения стекловолокна наглядно показан на видеоролике.

Сложности при сварке оптоволокна

Оптоволоконная сеть, по мнению современных специалистов, – это лучшая среда для осуществления скоростной передачи разного рода информации. Материал, примененный для создания такой среды, отличается небольшим весом, низкой восприимчивостью к помехам и излучениям.

Он не способен провоцировать какие-либо преграды на пути информации из одной точки в другую, а благодаря низкой мощности характеризуется абсолютной электробезопасностью.

Так как оптоволоконные материалы обеспечивают созданным путем пайки соединениям высокую функциональность и внушительный КПД, сфера их применения растет с каждым днем.

Сегодня оптические линии связи широко применяются для передачи информации на большие расстояния, а также при разводке на одном конкретном строении. Но без сварки оптоволокна проложить такие линии не представляется возможным.

Сварка оптоволокна осуществляется с помощью особых сварных аппаратов, которые позволяют выполнить весь комплекс актуальных операций: от соединения и до защиты спаянного места.

Обычный сварочный аппарат для таких операций не подойдет, поскольку он не сможет обеспечить мастеру минимальное затухание на месте сварки.

Нужное для работы с оптоволокном оборудование функционирует по единому принципу: концы оптических волокон нагреваются до определенной температуры плавления с помощью электродуги, а потом соединяются воедино.

Неопытному сварщику сложно точно подогнать края соединяемых кабелей, поскольку они теряют функциональность при погрешностях во время подгонки.

При работе с оптоволоконными кабелями крайне важно обращать внимание на их расцветку при сварке. Она является дополнением к маркировке и свидетельствует об определенной принадлежности кабеля

Так, для идентификации оптоволокна применяют двенадцать разных цветовых оболочек, позволяющих специалисту оперативно выявить тип и назначение волокна, даже если оно смешано с иными кабелями в большом пучке.

На заметку! Проблематика вопроса заключается в том, что на сегодняшний день не принят единый международный стандарт маркировки оптоволоконных кабелей. Такая ситуация провоцирует неприятные ошибки, которые могут допускать молодые специалисты.

Комплект защиты сварки

После этого оптоволокно аккуратно достается из сварочника. На место сварки надвигается муфточка КДЗС.

Ошибка №14

КДЗС должна полностью покрывать всю длину зачищенного волокна, иначе никакой жесткости не обеспечить.

Остался последний этап работ. Оптоволокно с муфтой помещается в печку, которая обычно расположена в верхней части сварочного прибора.

Выравниваете жилу в этой печке и закрываете крышку. Нажимаете на табло значок печки и ждете некоторое время до появления сигнала.

Далее открыв крышку, достаете ваше оптоволокно. При этом внутри прозрачной муфты не должно быть пузырьков, которые свидетельствуют о наличии воздуха или отдельных деформированных участков (локальный перегрев).

С каждого конца муфты должно показаться и вытечь наружу немного клеящего состава. Все это говорит о хорошей сварке и надежном соединении и изоляции проводов.

При сварке многожильного кабеля все готовые муфты КДЗС обычно укладываются в специальный охлаждающий лоток. Его смысл не просто удобно расположить жилы, дабы они не путались и не мешались, а в равномерном охлаждении гильз.

Некоторые кабельщики делают такие лотки самостоятельно, например из алюминиевых уголков.

При последовательной сварке нескольких жил, не оставляйте надолго муфту в данном отсеке, иначе ее стенки расплавятся и прилипнут к стенкам направляющих элементов.

Ошибка №15

Еще одна ошибка – так называемый “горячий пирожок”.

Это когда еще не совсем остывшую муфту, сразу же из печки перекладывают в ложемент сплайс кассеты оптического кросса. С одной стороны очень удобно, сплавил – вставил, сплавил – вставил. Ничего не запутается и не переплетется с другими жилами.

Однако в этом случае стенки ложемента не дают толком остыть муфточке, мягкие стенки гильзы изгибает, что в итоге деформирует волокно и приводит к потерям.

Как видите, даже при использовании профессионального сварочного оборудования в этом деле имеется огромное количество своих нюансов и тонкостей.

Строение кабеля

Суть технологии сварки заключается в соединении торцов оптического волокна и последующего их нагревании до тех пор, пока они не оплавятся и не соединятся в единое целое.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

Чтобы понять суть процесса сварки, надо разобраться в строении оптического кабеля. Он представляет собой сложную конструкцию, в центре которой находится стеклянная нить диаметром 125 мкм. Это всего лишь оболочка 9 микронной нити из сверхчистого стекла, которая и является носителем информации.

Внешнее стекло имеет иной показатель преломления, чем внутреннее. Благодаря этому свет распространяется только по внутренней нити, отражаясь от стенок.

Для защиты оптоволокна от внешних воздействий его покрывают лаком и помещают в трубки-модули с гидрофобным гелем. Дополнительно к этому модули оплетают защитной пленкой.

В качестве дополнительной защиты от влаги все покрывается полиэтиленовой пленкой. Дальше идет броня из кевларовых нитей или стальной проволоки, которая покрывается толстым слоем полиэтилена.

Типы оптических разъемов

В настоящее время наиболее распространены три типа оптических разъемов: FC, SC и LC.

FC

Разъемы FC, как правило, используются в одномодовых соединених. Корпус разъема выполнен из никелированной латуни. Резьбовая фиксация позволяет обеспечить надежную защиту от случайных разъединения.

Старый, зарекомендовавший себя стандарт. Обеспечивает отличное качество соединения, особенно FC/UPC, FC/APC.

- подпружиненное соединение, за счет чего достигается «вдавливание» и плотный контакт;

- металлической колпачок обеспечивает прочную защиту;

- коннектор вкручивается в розетку, а значит, не может выскочить, даже если случайно дернуть;

- шевеление кабеля не влияет на соединение.

Однако плохо подходит для плотного расположения разъемов — необходимо пространство для вкручивания/выкручивания.

SC

Более дешевый и удобный, но менее надежный аналог FC. Легко соединяется (защелка), разъемы могут располагаться плотно.

Однако пластиковая оболочка может сломаться, а на затухание сигнала и обратные отражения влияют даже прикосновения к коннектору.

Данный тип разъемов используется наиболее часто, но не рекомендован на важных магистралях.

Тип разъема SC используется как для многомодового волокна, так и одномодового. Диаметр наконечника 2,5 мм, материал — керамика. Корпус коннектора выполнен из пластика. Фиксация коннектора осуществляется поступательным движением с защелкиванием.

LC

Уменьшенный аналог SC. За счет малого размера применяется для кроссовых соединений в офисах, серверных и т.п. — внутри помещений, там где требуется высокая плотность расположения разъемов.

Диаметр наконечника разъема 1,25 мм, материал — керамика. Фиксация разъема происходит за счет прижимного механизма — защелки, аналогично разъему типа RJ-45, которая исключает непредвиденное разъединение.

При использовании дуплексных патчкордов возможно соединение коннекторов клипсой. Используется для многомодовых и одномодовых волокон.

Автор разработки этого типа коннектора — ведущий производитель телекоммуникационного оборудования, Lucent Technologies (США) — изначально прогнозировал своему детищу судьбу лидера рынка. В принципе, так оно и есть. Особенно учитывая то, что этот тип разъема относится к соединениям с повышенной плотностью монтажа.

ST

В настоящее время ST коннектор широко не применяется из-за недостатков и возросших потребностей по плотности монтажа. Фиксация коннектора происходит за счет поворота вокруг оси, подобно BNC разъему.

Сварочные аппараты

Для сварки оптических волокон в России чаще всего используют приборы от японских фирм Fujikura, Sumitomo и китайской Jilong. Японские производители изначально прекрасно проявили себя в этой области, их аппараты лучшие, но китайцы наступают на пятки, выпускают достойные сварочные аппараты по низким ценам.

Чтобы получить качественную сварку оптоволокна требуется сварочный аппарат, способный производить юстировку волокон не только по оболочке, но и по сердцевине.

Они имеет несколько сервомоторов, которые могут перемещать волокно во всех плоскостях. Это позволяет достигнуть наибольшей точности соединения оптоволокон. Большая часть изделий вышеназванных фирм могут произвести качественную юстировку.

Где требования не такие жесткие, как на магистральных линиях связи, можно применять сварочные аппараты с юстировкой по оболочке. Оптоволокно в этих аппаратах подается по V-образным канавкам.

При наличии эксцентриситета центральной жилы или царапины на канавке, качество сварки будет ниже, соответственно затухания будут больше. Японские аппараты универсальные, работают практически со всеми типами волокна.

Разделка оптоволоконного кабеля

Основная задача при выполнении разделки оптоволоконного кабеля — сохранить длину его компонентов, обозначенную в инструкции муфты. Поэтому в некоторых случаях необходимо оставлять длинные силовые компоненты, предназначенные для закрепления в муфте, а иногда в этом нет необходимости. В некоторых случаях из кевлара нужно сделать «косичку», зажать ее винтом, кевлар лучше не резать. Эти нюансы зависят от конструктивных особенностей муфты каждого кабеля. Итак, этапы выполнения работы:

Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом

Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт

Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна.

Следует обратить внимание, что чистота волокон, особенно их окончаний — это залог качественной сварки оптического волокна. При работе с микронами даже малейшие загрязнения недопустимы!. Обязательно необходимо проверять волокна на целостность покрытия из лака, отсутствие сломанных участков

Если есть повреждения лакового покрытия, то такой кабель рекомендуется переделать (но он не должен быть сломан)

Обязательно необходимо проверять волокна на целостность покрытия из лака, отсутствие сломанных участков. Если есть повреждения лакового покрытия, то такой кабель рекомендуется переделать (но он не должен быть сломан).

- В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.

Перед тем как начать сварку оптического кабеля, рекомендуется дополнительно приобрести крупнозернистую наждачную бумагу. Это поможет обеспечить лучшую адгезию с клеевым составом.

Одеваем гильзы КДЗС

Аббревиатура КДЗС расшифровывается как «Комплект для защиты сварного стыка». Это полимерная трехсоставная гильза: внутри слой пластика, который легко плавится при повышенной температуре, потом по длине гильзы — проволока для жесткости и верхняя термоусадочная оболочка.

Основное назначение КДЗС — защитить место сварки от повреждений. Ее надевают на волокно перед сваркой, после надвигают на место сварочного стыка и отправляют на 30-40 секунд в печку. За это время внутренний пластик оплавляется и охватывает волокно, а верхний слой плотно «усаживает» все конструкцию, вместе с проволокой для жесткости. Хорошие гильзы — плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Обычно у каждого пайщика своя методика работы с гильзами. Стандартно это: надел одну гильзу, сварил волокна, усадил гильзу, взял следующую и т.д. Можно предложить чуть более продвинутый метод: надеть все гильзы на волокна СРАЗУ и уже потом варить. Так меньше риск забыть о них в процессе.

| Предстоит работать с оптическим кабелем, зачищать, варить оптоволокно? Новое поколение сварочных аппаратов Signal Fire AI-7 |

Гильзы выпускаются разных размеров, и в идеале, конечно, желательно использовать точное соответствие размеров гильзы и кассеты, так как:

- В кассете, предназначенной для КДЗС 60 мм, сорокамилимметровые будут болтаться в посадочных местах.

- В кассете, рассчитанной для КДЗС 40 мм, гильзы на 60 мм с трудом будут входить в эти посадочные места (так как более толстые), да и укладывать их придется строго по центру, чтобы не искривлять волокно. В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

Не рекомендуется:

Усаживать КДЗС зажигалкой. Можно запросто поджечь лак или пережечь оптоволокно.

Одну гильзу одевать на несколько волокон сразу. В случае необходимости перепайки волокон, или когда нужно будет продернуть волокна и посмотреть к каким модулям они идут, вас и всю вашу семью в придачу вспомнят очень нехорошими словами.

Проверка качества сварного шва

В процессе сварки необходимо обратить внимание на форму дуги сварного шва. Идеальная сварка практически не заметна невооруженным глазом

Если дуга кривая, то рекомендуется сколоть сварной шов и повторить работу заново.

Если сварочный аппарат выдает существенное затухание сигнала в месте шва (более 0,1 Дб), то волокна лучше переварить. Но даже если потеря сигнала несущественная, в сумме несколько сварок все же могут дать потерю сигнала на другом конце кабеля.

Рефлектометр

Проверка затухания всей оптической трассы, состоящей из нескольких муфт и кроссов, проводится при помощи рефлектометра. Это измерительный прибор, который посылает по оптической трассе импульс и анализирует его рассеивание и отражение. С его помощью можно посмотреть общую длину трассы и затухание сигнала на отдельном его участке. Так есть возможность узнать, где именно оптоволоконный кабель дает обрыв сигнала либо его существенное затухание. Прибор сохраняет измерения в электронном файле, что позволяет проводить анализ рассеивания спустя некоторое время после проведения проверки.

Зачищаем лаковое покрытие на волокнах

Для очистки лака с волокон используется стриппер. Это дорогой инструмент, рассчитанный именно на снятие лака — точное и качественное. Если вы будете использовать его для других целей в процессе работы — вскоре придется выкладывать деньги за новый.

Зачищать нужно примерно сантиметра 3. Главное — не сломать оптоволокно, так как мы же уже отмеряли его длину и отрезали, запаса нет.

Итак у нас промаркированные очищенные оптоволокна нужной длины, с надетыми КДЗС (на половину из них). Теперь самое интересное.

Нюансы сварки оптоволокна

Если кабель многожильный, оболочка оптического волокна делается разных цветов, чтобы было удобнее сваривать отдельные проводники. После этого их укладывают в специальную муфту. В процессе скола проводника образуются частички стекла, их сразу собирают, потому что прозрачным волокном легко травмироваться.

При очистке изоляции соблюдают осторожность – сердечник провода очень хрупкий. При любом повреждении придется заново начинать процесс

Перед заправкой концов в сварочный аппарат, их тщательно обезжиривают, просушивают, в рабочей зоне не должно быть пыльно. Любое постороннее включение увеличивает потерю мощности передаваемого сигнала.

Схема расположения проводов

Как вы уже поняли провода в штекере необходимо как то расположить по какому-то порядку. Порядок этот называется «распиновка». У нас можно выделить два варианта расположения проводов: первый — 568в (прямой), второй – 568а (перекрестный).

Прямое обжатие выполняется, когда необходимо соединить ноутбук с маршрутизатором, свитчем. Перекрестное обжатие витой пары делают, когда нужно объединить ПК с ПК, маршрутизатор с маршрутизатором. Прямая распиновка (568в) более распространенная.

Прямой способ подключения

Как должны располагаться провода в штекере RG 45 при прямой распиновки, мы покажем ниже на фото. Почему эту схему распиновки назвали прямой? Да потому что, кабель в rj 45 штекере с двух сторон обжимается одинаково по цветам.

Перекрестный способ подключения

Схема расположения проводов при перекрестной распиновки приведена ниже. Здесь мы видим, что на другой стороне витая пара обжата в перевернутом порядке.

Распиновка для двухпарного сетевого кабеля

Ещё одна схема для прямого обжатия, двух парной (4 жилы) витой пары.

Для облегчения процесса обжатия на большинство коннекторах rj 45, возле каждого контакта стоит цифра. При помощи наших схем, на которых также есть нумерация, вам будет легче ориентироваться, куда засовывать тот или иной провод.

Оборудование для сварки оптоволокна

Выбор сварочного аппарата для ВОЛС сводится к определению типа сварки:

- ручной;

- полуавтоматической;

- автоматической.

Аппараты ручного типа не позволяют качественно и быстро произвести работы по соединению кабелей. Трудоемкий процесс сведения контролируется под микроскопом.

На смену ему пришло полуавтоматическое оборудование. Вся работа производится под микроскопом, и оператор может оценить качество автоматического соединения места сварки. Такое устройство значительно экономит время мастера.

Отрицательная характеристика прибора – не свариваются оптические шнуры. Эта часть работы выполняется мастером вручную.

Положительная оценка устройства – низкая стоимость по сравнению с полностью автоматическими сварочными аппаратами.

Полностью автоматизированный прибор появился на рынке недавно. Он позволяет значительно экономить время оператора. Встроенный микроскоп позволяет мастеру контролировать процесс варки. Минус современных моделей – высокая цена.