ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Линия анодирования и электроокрашивания профилей архитектурного применения.

- Потребляемая мощность : 45.000 A

При применении соответствующей системы подвески возможно как анодирование, так и окрашивание какой-то части алюминиевых деталей. Линия анодирования и окрашивания алюминиевых профилей масштабирована в соответствии с запросом Заказчика.

Нами предусматривается установка следующего оборудования :

- 3 шт. анодные ванны на 15.000 Aмпер.

- 1 ванна электроокрашивания на 10.000 Ампер.

Заявленная производительность 700 тонн/мес.

Производственное время 24 час/день для 24 дней/мес.

Толщина оксидной пленки 15 микрон

Время образования окисной пленки 3 мин./микрон x 15 микрон = 40 мин

Количество анодных ванн 3

Число загрузок в час 4,5

м2 в час 450 м2

Масса алюминия 2,7 кг/м2

Годовая производительность в м2 450 м2 x 6912 час = 3.110.400 м2

Годовая производительность в кг 3.110.400 м2 x 2,7 кг/м2 = 8.398.080 кг= 8.398 тонн

ВОДА

Вода для первого заполнения : 30 — 35 м3 / час

ГАЗООЧИСТКА

ОПИСАНИЕ РАБОТЫ КОЛОННЫ ГАЗОПРОМЫВКИ

Впуск испарений, подлежащих обработке, происходит всасыванием из коллектора, и находится в нижней части башни и затем они подаются в вертикальный канал, где они сразу же промываются нейтрализующим раствором противостоящими на рампе жиклерами. Очищенный газ, далее попадает в зону отделения жидкости, состоящей из пакета жалюзи специального профиля и затем направляется в выходной дымоход. Нейтрализующий раствор содержится в большой ванне на фундаменте, из которой циркулирует с помощью центробежного насоса погружного типа, выполненного из изостатического полипропилена, стабилизированного в ультрафиолетовых лучах без единой металлической детали, контактирующей с прокачиваемой жидкостью по трубопроводу питания рампы распыления. Для техобслуживания предусмотрены смотровые окна загрузки и выгрузки заполняющего вещества, донный клапан и клапан переполнения соединенные со стоками, направляе — мыми на установку очистки сточных вод.

Базовая ванна, оснащенная регуляторами уровня на следующие позиции:

- макс. уровень : с закрытым электроклапаном, связанным с гидросистемой.

- средн. уровень : электроклапан открыт.

- миним. уровень : блокирование погружного насоса во избежание работы «насухую».

- электроклапан для добавки нейтрализующего раствора.

Все фазы управляются с главного электрощита, закрепленного на башне или вблизи с РН-метром (с измерительным зондом). Все эти фазы контролируются на главной панели управления, закрепленной на башне (или вблизи от нее) и измерителем РН (с измерительными зондами).

Очистная установка спроектирована на минимальную эффективность в 95%. В соответствии Европейскими нормативами на допустимые выбросы.

- NaOH < 1 мг/мcек

- H2SO4 < 1 мг/мcек

ГАЗ:

Для линии анодирования : 1.600.000 кКал/час расход : 70 м3/час приблизительное значение

СЖАТЫЙ ВОЗДУХ

Расход : 500 л/час

давлений : 7-8 Бар качество: обезвоженный и очищенный от масла

УСТАНОВЛЕННАЯ ЭЛЕКТРИЧЕСКАЯ МОЩНОСТЬ ПРИБЛИЗИТЕЛЬНО : 1880 кВт

ИСПОЛЬЗУЕМАЯ ЭЛЕКТРИЧЕСКАЯ МОЩНОСТЬ ПРИБЛИЗИТЕЛЬНО : 1500 кВт

УРОВЕНЬ ОСВЕЩЕННОСТИ:

Линия ванн: 250 LUX приблиз. Зона загрузки/разгрузки: 200 LUX приблиз.

НАГРУЗКА НА ПОЛ:

Нагрузка на пол: зона ванн: Toнн 3.5/м2

Нагрузка на пол: зона оборудования: Toнн 1.5/м2

Нагрузка на пол: зона загрузки/разгрузки: Toнн 3.5/м2

ОСНАСТКА ДЛЯ ПОДВЕСКИ ПРОФИЛЕЙ:

- Алюминиевая проволока

- Шестигранные подставки

- Подставка с двойной гребенкой

- Подставки с единичной гребенкой

- Полипропиленовые клещи

- Полипропиленовые зажимы

НЕОБХОДИМЫЙ ПЕРСОНАЛ ДЛЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

Расчет на смену:

- 6 операторов в зоне загрузки

- 4 оператора в зоне разгрузки

- 1 оператор на компьютере

- 1 оператор на перемещениях корзин

- 1 химик- технолог

Активно используем новые возможности

Продукция завода МиССП стала еще лучше. Все алюминиевые детали оборудования, которое собирается в заводских цехах, подвергаются обязательной процедуре анодирования. Для обеспечения максимального качества и срока службы основной продукции завода особенно важно, что выдувные пресс-формы также проходят процесс анодирования. Преимущества внешнего вида оборудования МиССП заказчики уже успели оценить по достоинству, а новый уровень надежности комплектующих подтверждают результаты специально выполненных исследований.

Установленная на заводе линия имеет суммарную мощность нагревателей 33,5 кВт, а ее габаритные размеры составляют 12х2,5х2,1 метра. Все операции выполняются в гальванических и промывочных ванных, изготовленных из пластика от лучших мировых производителей – компаний ROCHLING и SIMONA. Не менее важно — чтобы максимально соответствовать требованиям по защите окружающей среды, заводом МиССП была закуплена и смонтирована линия очистки гальванических стоков.

Располагая современным и высокопроизводительным гальваническим оборудованием, завод МиССП предлагает предприятиям и предпринимателям региона новую услугу – принимает заказы на анодирование. Справедливые, низкие цены и высокое качество всех выполненных работ гарантируется!

ОПИСАНИЕ УСТАНОВКИ

ВАННА ОБЕЗЖИРИВАНИЯ + ВАННА ТРАВЛЕНИЯ

- Ванна из стального листового проката толщ. 3 мм

- Внешние стальные опоры, пластина 150×12

- Изоляция минватой, плотность 80 кг/м3, облицованной стальным листом толщ. 1,2 мм с двойной кислотостойкой окраской

11 ВАНН ПРОМЫВКИ

- Ванна из стального листового проката толщ. 3 мм

- Внешние стальные опоры, пластина 150×12 с двойной кислотостойкой окраской

ВАННА НЕЙТРАЛИЗАЦИИ

- Ванна из стального листового проката толщ. 3 мм

- Внешние стальные опоры, пластина 150×12 с двойной антикислотной окраской

ВАННЫ АНОДИРОВАНИЯ

- Ванна из стального листового проката толщ. 3 мм

- Внешние стальные опоры, пластина 150×12 с двойной антикислотной окраской

ВАННА ЭЛЕКТРООКРАШИВАНИЯ

- Ванна из стального листового проката толщиной 3 мм

- Внешние стальные опоры, пластина 150×12 с двойной антикислотной окраской

ВАННА ЗОЛОЧЕНИЯ

- Ванна из нерж. листа AISI316, толщина 3 мм.

- Внешние стальные опоры, пластина 150×12

- Изоляция минватой, плотность 80 кг/м3, облицованной стальным листом толщ. 1,2 мм с двойной антикислотной окраской

ВАННА ХОЛОДНОГО ЗАКРЕПЛЕНИЯ

- Ванна из нерж. листа AISI316, толщина 3 мм.

- Внешние стальные опоры, пластина 150×12

- Изоляция минватой, плотность 80 кг/м3, облицованной стальным листом толщ. 1,2 мм с двойной антикислотной окраской

ВАННА ГОРЯЧЕГО ЗАКРЕПЛЕНИЯ + ВАННА ГОРЯЧЕЙ ПРОМЫВКИ

- Ванна из нерж. листа AISI316, толщина 3 мм.

- Внешние стальные опоры, пластина 150×12

- Изоляция минватой, плотность 80 кг/м3, облицованной стальным листом толщ. 1,2 мм с двойной антикислотной окраской

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-ой ВАННЫ ОБЕЗЖИРИВАНИЯ И ВАННЫ ТРАВЛЕНИЯ

- 1 змеевик разогрева паром из нерж. AISI 304, в комплекте с кронштейнами, автоматическим клапаном терморегулированием

- 1 кронштейн для термодатчика

- 1 мешалка ванны, состоящая из перфорированной нерж. трубы Ø 42,2, с советующими кронштейнами и клапаном впуска воздуха.

- 1 труба из ПВХ Ø 40 и арматура для подачи воды.

ПРИНАДЛЕЖНОСТИ ДЛЯ 11 ВАНН ПРОМЫВКИ

- 1 мешалка ванны, состоящая из перфорированной трубы ПВХ Ø 40 закрепленная на дне ванны с соответвующими кронштейнами и клапаном впуска воздуха.

- 1 проходная заслонка верхнего уровня из ПВХ

- 1 выпускная труба из ПВХ Ø 90 для переполнения

- 1 клапан сброса из ПВХ Ø 50

- 1 труба из ПВХ Ø 40 и арматура для впуска воды

- облицовка из ПВХ толщ. 1.8 мм

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ НЕЙТРАЛИЗАЦИИ

- 1 труба сброса из ПВХ Ø 90 для переполнения

- 1 клапан сброса UNI 2277 Ø 40 из ПВХ

- 1 труба из ПВХ Ø 40 и арматура для впуска воды

- облицовка из ПВХ толщ. 1.8 мм

ПРИНАДЛЕЖНОСТИ ДЛЯ 3-х ВАНН АНОДИРОВАНИЯ

- Сдвоенная электроарматура с алюминиевыми штангами на противостоящих входах

- Прямоугольные электроды из экструзионного алюминия

- 1 мешалка ванны, состоящая из 2-х труб из ПВХ Ø 40

- 1 муфта из ПВХ в комплекте с вкладышем, хомутами, фланцем PN 10 Ø 4’’ для входа кислоты.

- 1 муфта из ПВХ в комплекте с вкладышем, хомутами, фланцем PN 10 Ø 4’’ для выхода кислоты в комплекте с фильтрами.

- 1 перфорированная труба из ПВХ Ø 110 в комплекте с кронштейнами для охлаждения серной кислоты.

- 4 фланца PN 10 DN 100 из ПВХ

- 2 клапана для втулок PN 10 DN 100 из ПВХ

- 1 труба из ПВХ Ø 40 впуска воды

- 1 труба из ПВХ Ø 40 впуска кислоты

- 1 пневмоцилиндр, содержащий:

- 2 электрических контакта с алюминиевыми штангами и охлаждение воды.

- 1 5-ти ходовой клапан

- 2 клапана для регулирования воздушного потока

- 1 электроклапан для автоматического управления

Спецификации:

Цилиндр с двойным эффектом:

- внутренний диаметр : 200 + 200 мм.

- Усилие 12 атм : 7.000 кг.

- Сжатый воздух : 10 атм.

- облицовка из ПВХ толщ. 1.8 мм

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ ЭЛЕКТРООКРАШИВАНИЯ

- Сдвоенная электроарматура с алюминиевыми штангами на противостоящих входах

- Трубчатые катоды из нерж. AISI304

- 1 мешалка ванны, состоящая из 2-х труб из ПВХ Ø 40

- 1 муфта из ПВХ в комплекте с вкладышем, хомутами, фланцем PN 10 Ø 4’’ для входа кислоты.

- 1 муфта из ПВХ в комплекте с вкладышем, хомутами, фланцем PN 10 Ø 4’’ для выхода кислоты в комплекте с фильтрами.

- 1 перфорированная труба из ПВХ Ø 110 в комплекте с кронштейнами для охлаждения серной кислоты.

- 4 фланца PN 10 DN 100 из ПВХ

- 2 клапана для втулок i PN 10 DN 100 из ПВХ

- 1 труба из ПВХ Ø 40 для впуска воды

- 1 труба из ПВХ Ø 40 для впуска кислоты

- 1 пневмоцилиндр, содержащий:

- 2 электрических контакта с алюминиевыми штангами и охлаждение воды.

- 1 5-ти ходовой клапан

- 2 клапана для регулирования воздушного потока

- 1 электроклапан для автоматического управления

Спецификации:

Цилиндр с двойным эффектом:

- внутренний диаметр : 200 + 200 мм.

- Усилие 12 атм : 7.000 кг.

- Сжатый воздух : 10 атм.

- облицовка из ПВХ толщ. 1.8 мм

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ ЗОЛОЧЕНИЯ

- 1 змеевик разогрева паром из нерж. AISI 304

- 1 3-х ходовой моторизованный клапан

- 1 кронштейн для термодатчика

- 1 комплектная мешалка ванны

- 1 клапан и сливной лоток для впуска воды

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ ХОЛОДНОГО ЗАКРЕПЛЕНИЯ

- 1 змеевик разогрева паром из нерж. AISI 304, в комплекте с кронштейнами, автоматическим клапаном и терморегулятором.

- 1 кронштейн для термодатчика

- 1 мешалка ванны, состоящая из нерж. перфорированной трубы Ø 42,2, с соответствующими кронштейнами и клапаном впуска воздуха.

- 1 труба из ПВХ Ø 40 и арматура для впуска воды

ПРИНАДЛЕЖНОСТИ ДЛЯ 1-й ВАННЫ ГОРЯЧЕГО ЗАКРЕПЛЕНИЯ + 1 ГОРЯЧАЯ ПРОМЫВКА

- 1 змеевик разогрева паром из нерж. AISI 304, в комплекте с кронштейнами, автоматическим клапаном и терморегулятором.

- 1 кронштейн для термодатчика

- 1 мешалка ванны, состоящая из нерж. перфорированной трубы Ø 42,2, с соответствующими кронштейнами и клапаном впуска воздуха.

- 1 труба из ПВХ Ø 40 и арматура для впуска воды

Специфика и назначение процесса

По своей сути процесс анодирования напоминает гальваническую обработку стали. Основное отличие состоит в том, что при гальваническом способе в качестве защитного покрытия выступают составы на основе цинка или хрома. При анодировании стали не используются вспомогательные составы, а защитная пленка образуется непосредственно из материала обрабатываемой поверхности.

Оксидная пленка естественного происхождения, которая образуется в процессе эксплуатации деталей, не отличается толщиной и стойкостью покрытия. При анодировании процесс образования слоя поддается регулировке. В результате окисленный участок не разрушается, а становится прочнее.

К технологическому процессу имеются свои требования: обрабатываемый металл должен иметь только один оксид и обладать высокой адгезией к поверхности. Вместе с тем защитный слой должен иметь пористую структуру для беспрепятственного контакта рабочей смеси с чистым металлом, ускоряя процесс образования пленки. Несмотря на то что вышеописанным требованиям соответствует большинство металлов, лучше всего анодированию поддаются алюминий, тантал, сталь и титан.

Существует два типа оксидных пленок, которые отличаются строением и назначением:

- Пористая. Ее свойства были описаны выше. Такой слой получают при оксидировании в среде кислых электролитов. Данная структура является отличной основой для нанесения лакокрасочных материалов.

- Барьерная. Является самостоятельным защитным покрытием, препятствуя контакту стали с внешними негативными факторами. Получают в нейтральных растворах.

Анодированные поверхности используют не только в качестве защитного слоя. Современные дизайнеры активно используют оксидированный алюминий в качестве отделочного элемента интерьера. Существует возможность изменения оттенка защитного слоя: от жемчужного до золотистого в зависимости от применяемых материалов и уровня напряжения.

Теплое анодирование

Альтернативный метод получения блестящего слоя – теплое анодирование, которое можно выполнить в условиях домашней мастерской. Метод обладает следующими особенностями:

- В домашних условиях невозможно точно выдерживать заданную температуру и остальные условия во время электролитической реакции.

- Анодированное покрытие получается пористым, что хорошо, если планируется окрашивание изделия.

- Слой получается недостаточно прочным, может разрушиться во время эксплуатации под действием внешних агентов (например, морской воды), его несложно поцарапать, у него низкая стойкость к истираемости.

Работа выполняется при комнатной температуре (в среднем, 15-20°C, но не более 40°C). Этапы работ повторяют заводскую технологию, Деталь закрепляется на подвесе, обезжиривается (например, в азотной кислоте), промывается в дистиллированной воде и опускается в раствор оксидирования.

Анодирование алюминиевой детали на дому Источник ytimg.com

Общие вопросы.

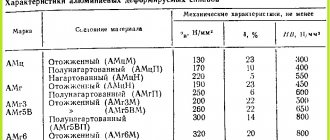

Современная металлургическая промышленность производит огромное количество различных сплавов алюминия. Все их можно условно разделить на деформируемые и литейные. Выбор конкретного сплава при изготовлении деталей, как правило, обосновывается его физико-механическими свойствами и ценой.

Конструктора обычно интересуют:

• Свойства сплава, обеспечивающие наиболее легкую обработку исходного материала выбранным методом. Очевидно, например, что одни виды алюминия легко льются, другие — точатся, третьи — хорошо подвергаются экструзии с получением профиля. • Свойства готовых изделий, полученных из определенного сплава. Например, сплав Д16Т — твердый, что важно для корпусных деталей, в то время как технически чистый алюминий — очень мягкий и пластичный. • Стоимость сплава и его доступность.

К сожалению, немногие при выборе сплава во время проектирования деталей обращают внимание на его способность к гальваническому покрытию. А между тем невнимательность в этом вопросе часто приводит к тому, что уже изготовленные детали просто невозможно покрыть и вся работа идет насмарку. Как же правильно выбрать алюминий под гальванику и какие тонкости процесса следует учесть при проектировании деталей? Для начала следует рассмотреть номенклатуру и особенности строения алюминиевых сплавов (подробно номенклатура представлена в ГОСТ 4784-97).

Деформируемые сплавы можно разделить на высокопрочные, среднепрочные и низкопрочные.

•

К высокопрочным деформируемым сплавам алюминия относятся дюрали (Д), содержащие в качестве легирующих добавок медь, марганец, магний, кремний, железо.Типичный пример — сплав Д16. Основной легировкой в нем является медь, образующая с алюминием интерметаллиды. Кроме этого, к классу высокопрочных можно отнести сплавы типа В, содержащие цинк, медь, магний и марганец — например, В95, а также высоколегированные магналии.

• Сплавы средней прочности

(среднелегированный магналий, авиаль) содержат магний и кремний.

•

Неупрочняемые сплавы алюминия (АМг или АМц)содержат магний, марганец или оба этих элемента вместе.

•

Среди

литейных сплавов

следует выделить АК и АЛ (силумин). Главная особенность их состава — большой процент кремния в сплаве, до 14%.

Алюминиевые заготовки из сплавов, не отличающихся высокой коррозионной стойкостью, защищают поверхностным слоем — плакировкой, обычно чистым алюминием. Иногда это может быть слой иного материала, например, ЛКП.Плакировочный слой может различаться по толщине. Более тонкий слой, представляющий меньшие трудности при покрытии, обозначается буквой Б, более толстый — А.

Теперь рассмотрим под какие гальванические операции в принципе может идти алюминий. По сути, здесь может быть два основных варианта:

• Анодирование (оксидирование)

• Нанесение металлического покрытия (никелирование, лужение, серебрение, меднение, хромирование и пр.).

Анодирование алюминия применяется для защиты от коррозии, повышения микротвердости, улучшения внешнего вида, грунтования под окраску, электроизоляции и т.д.

Никелирование создает высокодекоративный блестящий слой, устойчивый в щелочах при любой их концентрации и температуре (чистый алюминий в щелочах легко растворяется).

Оловянирование (лужение) обеспечивает паяемость и возможность безопасного сопряжения алюминия с деталями из меди.

Серебрение и меднение улучшает электропроводность и снижает переходное сопротивление в электроконтактах.

Выделим общие особенности алюминия, которые могут влиять как на качество анодировки, так и на качество металлизации:

• Чем больше в сплаве легирующих компонентов, тем хуже он покрывается. Значительные трудности создает наличие в сплаве кремния. Для высококремнистых сплавов гальванопокрытие практически невозможно.

• Сплавы АЛ (силумины) очень сложно покрыть и невозможно качественно перепокрыть, т.е. необходимо при проектировании закладывать некоторый процент невозвратного брака с гальваники.

• Плакировка — проблема для гальваники. Самую большую трудность плакировка представляет для металлизации — практически всегда по ней покрытие будет отслаиваться, иногда — не сразу, а после длительного хранения или при пайке.Тонкая технологическая плакировка (обозначается Б) обычно удаляется при штатной подготовке поверхности алюминия, толстая (А) — не всегда. Кроме этого, плакировочный слой неоднороден по толщине. Также он может повреждаться и удаляться при изготовлении деталей. В результате может сложиться ситуация, когда часть детали свободна от плакировки, а часть — нет. За время удаления толстого плакировочного слоя при травлении чистая поверхность может сильно повредиться. К сожалению, визуально не всегда бывает возможно определить где плакировка уже снята, а где — нет. Желательно, таким образом, под гальванику изготавливать детали из неплакированного алюминия, либо предварительно удалять внешний слой механически на 2,5-3% толщины заготовки или более.

• Нельзя покрывать детали из алюминия наглухо сопряженные с деталями из других металлов (сталь, латунь, медь и т.д.). В этом случае неалюминиевые детали повредятся. Перед покрытием такие детали нужно разъединить. Также нежелательно покрывать детали, состоящие одновременно из нескольких сплавов алюминия.

• Нежелательно наличие большого количества глухих (особенно резьбовых) отверстий. Т.к. все гальванические операции проходят в растворах, то эти растворы легко затекают в глухие отверстия и очень неохотно их покидают по завершении процессов. Зачастую остатки электролита могут оставаться в отверстиях внешне совершенно сухой детали и вытекать оттуда через определенное время (иногда уже после упаковки), образуя потеки и вызывая сильное повреждение как покрытия так и самой детали.

Процесс обработки различных типов металла

Анодирование стали проводится с учетом свойств и характеристик металла. Для прочих соединений эти условия могут быть неприемлемыми. Рассмотрим особенности обработки отдельных металлов и сплавов на их основе.

Анодирование меди и ее сплавов

Этот металл очень плохо поддается оксидированию. Оптимальным считается электрохимический способ, в результате которого происходит изменение цвета. В качестве рабочей смеси используют фосфатные или оксалатные растворы.

Процесс отличается высокими технологическими требованиями, поэтому на практике встречается крайне редко.

Анодирование титана

Процедура считается обязательной, поскольку оксидная пленка не только увеличивает прочность заготовки, защищая от механических повреждений, но и меняет цвет в широком спектре в зависимости от уровня напряжения на протяжении рабочего цикла.

Для обработки титана подходит практически любая кислота.

Анодирование серебра

Для анодного оксидирования серебра специалисты рекомендуют применять серную печень – она способна придать синий или фиолетовый оттенки без изменения свойств серебряной поверхности.

Продолжительность рабочего цикла составляет 30 минут. После получения заданного цвета изделие достают из емкости и промывают сначала теплой, а затем холодной водой.

Анодирование алюминия

Анодирование алюминия получило наибольшее распространение. Разработано множество способов нанесения оксидной пленки, включая цветное покрытие. Особой популярностью пользуется декоративное назначение оксидирования.

Технология покрытия не отличается высокой сложностью. При большом желании оксидирование алюминия можно проводить в домашних условиях – это не потребует больших затрат.

Анодирование – универсальная технология, которая может использоваться в качестве как подготовительных работ перед покраской, так и самостоятельной защиты металлической поверхности. Кроме того, обработанным элементам можно придать дополнительные визуальные эффекты.

А вы пробовали выполнять анодное оксидирование в домашних условиях? Получилось добиться нужного качества? Поделитесь вашим опытом в блоке комментариев.