от 250 до 350, но часто встречается и выше в зависимости от качества заготовки

Коэффициент прочности материала:

Сталь, кг/мм

| Значение показателя | |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Режимы резания при токарной обработке и точении: таблицы формул, расчет подачи и скорость

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Рейтинг лучших токарных резцов на 2022 год

Обзор товаров составлен по отзывам покупателей интернет магазинов инструментов, площадки Яндекс маркет. Выделены три категории: по стоимости – дешевые, дорогие, наборы, состоящие из 6 или 12 инструментов.

Дешевые (от 68 до 265 рублей)

5 место Расточной сквозной 25х25 ВК8

Цена: 265 рублей.

Изготовитель – российский бренд «INIGS».

Тип – расточной сквозной. Характеристики (мм):

- державка 25*25;

- длина 200;

- масса 980 г.

Сплав – ВК8 (кобальт 8%, вольфрам 92%). Стандарты ГОСТа – 18882-73.

Применяют при растачивании сквозных отверстий (конические, цилиндрические). Можно использовать на предметах из легированной, нержавеющей стали (разной твердости), чугуна, цветных сплавов, пластмассы, титана.

Расточной сквозной 25х25 ВК8

Достоинства:

- широкое применение на разных материалах;

- долговечный состав;

- стандартные параметры.

Недостатки:

- не выявлены.

4 место Проходной прямой 20х12 Т5К10

Цена: 68 рублей.

Производитель – Канашский ИЗ (Россия).

Тип – проходной прямой.

Параметры (мм):

- длина – 120;

- сечение державки – 20*12;

- масса – 0,2 кг.

Сплав – Т5К10. Используется для снятия фасок, вытачивания деталей из нежестких материалов, ступенчатых валов, выступающих частей.

Проходной прямой 20х12 Т5К10

Достоинства:

- легко найти в магазинах;

- выполняет много функций;

- соответствие стандартам ГОСТ.

Недостатки:

- не выявлены.

3 место Подрезной отогнутый 16х10х100 Т5К10 2112-0086

Стоимость: 102 рубля.

(Россия).

Тип – отогнутый подрезной с напаянными пластинами. Правое направление подачи.

Параметры (мм):

- длина – 100;

- ширина – 16;

- вес – 400 г.

Материалы: пластина – Т5К10, державка – сталь 45. Соответствие ГОСТу – 2112-0086.

Функционал: уступы (под прямым, острым углами), протачивание вдоль оси, обработка торцевых частей.

Подрезной отогнутый 16х10х100 Т5К10 2112-0086

Достоинства:

- соответствие требованиям;

- универсальный сплав;

- широкое применение;

- можно работать на повышенных режимах.

Недостатки:

- не выявлены.

2 место Отогнутый 25х16х140 Т5К10 2102-0005

Цена: 235 рублей.

Изготовитель – Россия.

Тип – проходной отогнутый.

Характеристики (мм):

- длина – 140;

- ширина – 16;

- вес – 400 г.

Используется сплав Т5К10. Товар сделан по параметрам ГОСТа.

Функции: черновая и чистовая обработка, подрезание торцов и бортиков, ступенчатых деталей.

Отогнутый 25х16х140 Т5К10 2102-0005

Достоинства:

- твердый сплав;

- соответствие ГОСТу;

- выполняет много функций;

- легко найти в продаже.

Недостатки:

- не выявлены.

1 место Проходной прямой 16х10х100 Т5К10 2100-0401

Стоимость: 99 рублей.

Товар российского производителя. Относится к типу проходной прямой.

Параметры (мм):

- длина (L) – 100;

- ширина – 20;

- вес – 380 г.

Материал – Т5К10. Изготовлено по ГОСТу 18878-73, обозначается 2100-0013.

Применяется при обработке разнообразных форм, материалов.

Проходной прямой 16х10х100 Т5К10 2100-0401

Достоинства:

- универсальное применение;

- качественный состав;

- российский производитель;

- низкая цена.

Недостатки:

- не выявлены.

Дорогие

Отличаются строением – имеют нарезные пластины, функциональностью – обработка деревянных, металлических предметов.

5 место HSS Line Profi 16 мм Narex 819316

Стоимость: 7.230 рублей.

(Чехия).

Назначение – обработка деревянных заготовок. Состоит из рукоятки (удлиненная форма, материал – светлый натуральный бук), латунного колпачка. Есть стальное лезвие, ролик из твердого сплава.

Размеры (мм):

- общая длина – 395;

- диаметр пластины – 16;

- лезвие – 150;

- рукоятка – 315.

Масса товара (в упаковке) – 360 г.

Изделие выполнено из стали HSS твердостью HRС 64 (лезвие), натуральный бук (рукоятка). Поверхность отшлифована, отполирована.

HSS Line Profi 16 мм Narex 819316

Достоинства:

- высокое качество стали;

- прочность клинка;

- для деревянных элементов;

- удобная форма ручки из натуральной древесины.

Недостатки:

- высокая цена.

4 место Отрезной канавочный под сменные пластины MGEHR1010-1.5

Цена: 903 рубля.

Изготовитель – . Рассчитан на обработку металлических элементов. Особенности – сменные пластины (MGMN150).

Размеры (мм):

- длина – 100;

- ширина – 10;

- высота – 10.

Масса – 100 г. Выполнено в правостороннем исполнении (R).

Функции: обработка наружных канавок, отрезка нужного размера.

Отрезной канавочный под сменные пластины MGEHR1010-1.5

Достоинства:

- сменные пластины;

- нормы ГОСТ;

- доступно в продаже.

Недостатки:

- пластины докупаются отдельно.

3 место Отрезной под сменные пластины ZQ2525R-4

Стоимость: 1.283 рублей.

Товар изготовлен .

Назначение: нарезка канавок, отрезка металлических элементов. Особенности – сменные пластины с одной стороной резания, жесткая конструкция, малая деформация.

Параметры (см):

- длина – 15;

- ширина – 2,5;

- высота – 2,5;

- ширина пластины – 0,4.

Вес – 720 г. Глубина полученной канавки – 2 см.

Правое выполнение изделия. Тип пластин – SP400.

Отрезной под сменные пластины ZQ2525R-4

Достоинства:

- обработка металлических деталей;

- качественные конструкции элементов;

- длительное применение;

- одна функциональная сторона пластины.

Недостатки:

- не выявлены.

2 место Под сменные пластины для наружного точения 25мм WWLNR2525M08

Цена: 1.283 рублей.

.

Особенности: W-тригональная форма пластины, угол – 95⁰, крепление W- прижим клин-прихватом на штифте.

Размеры (см):

- общая длина – 15;

- сечение державки – 2,5*2,5;

- ширина – 7.

Масса – 850 г.

Марка изделия – WWLNR, пластина – WN-0804.

Функции: снятие фаски, подрезка, наружное точение.

Под сменные пластины для наружного точения 25мм WWLNR2525M08

Достоинства:

- надежное крепление;

- форма пластины;

- функционал;

- долговечность материалов.

Недостатки:

- пластины не входят в комплект.

1 место Проходной упорный и контурный под сменные пластины MDJNR1616H11

Стоимость: 1.074 рублей.

Товар изготовлен (Россия).

Отличается: система крепления – M (комбинированный прижим), главный угол 93⁰, правосторонним направлением подачи.

Характеристики (см):

- длина – 10;

- ширина, высота – 1,6;

- длина резца (рабочая часть) – 3,15.

Вес – 230 г. Подходят пластины DN-1104.

Функции: контурная обработка, продольное, поперечное точение.

Проходной упорный и контурный под сменные пластины MDJNR1616H11

Достоинства:

- выполняет много задач;

- подходит для черновой обработки;

- комбинированное крепление.

Недостатки:

- не выявлено.

Наборы

Состоят из нескольких предметов (от 5 до 12 штук), имеют разную функциональность (работа по металлу, дереву).

5 место Набор по дереву Энкор 10430, 8 предметов

Цена: 7.440 рублей.

Изготовлено (Россия, Воронеж) в КНР.

Набор состоит из 8 инструментов. Продается в деревянной коробке светлого оттенка с откидывающейся крышкой. Комплектация – инструкция по применению.

Инструменты состоят из лезвия, рукоятки, обжимного кольца.

Материалы: лезвия – быстрорежущая сталь, рукоятка – дерево с многослойным лаковым покрытием вишневого цвета.

Параметры футляра (см):

- длина – 44,5;

- ширина – 31,5;

- высота – 4,5.

Вес коробки с инструментами – 2,6 кг.

Функционал: черновая обработка, отрезание лишних частей, торцевание, вытачивание округлых форм.

Набор по дереву Энкор 10430, 8 предметов

Достоинства:

- количество разнообразных форм лезвий в одном наборе;

- удобная ручка;

- легко хранить, перевозить;

- подойдет как подарок новичку;

- привлекательный дизайн инструментов.

Недостатки:

- требуется заточка.

4 место Набор METALMASTER 18978, 5 штук, по дереву

Стоимость: 11.499 рублей.

Изготовитель – (Россия).

Состоит из 5 инструментов, деревянной коробки с крышкой. На верхней части крышки – наклейка логотипа компании. Нижние стороны – надпись «Сделано в России», соответствие ГОСТу.

Характеристики (мм):

- длина лезвия – 150;

- длина рукоятки – 330;

- ширина лезвия – 24.

Материал: лезвие – сталь Р6М5 (твердость HRС 64), деревянная рукоятка – береза.

В набор входят резцы:

- Отрезной.

- Косой правый.

- Обдирочный.

- Сечение 30 мм.

- Сечение 12 мм.

Инструменты изготовлены по нормам ГОСТ 19265-73, предназначены для работы с деревянными изделиями.

Набор METALMASTER 18978, 5 штук, по дереву

Достоинства:

- качественная сталь;

- высокая твердость;

- удобная рукоятка;

- популярный ассортимент;

- красивый деревянный футляр.

Недостатки:

- только 5 предметов.

3 место Набор Proma (25330808), 11 шт

Цена: 4.020-4.455 рублей.

Изготовлено (Чехия).

Состоит из 11 предметов, с напаянной пластиной ВК8. Подходит токарным станкам компании Proma SM-300,350, мини – станки других фирм.

Размеры (см):

- длина – 8 (9 штук), 12,5 (2 штуки);

- сечение – 0,8*0,8.

Вес (с упаковкой) – 0,600 кг.

Упаковка – картонная коробка (длина – 16 см, ширина – 6 см). Каждый инструмент упакован в индивидуальный зип пакет.

Комплектация:

- Проходной прямой.

- Проходной отогнутый правый.

- Расточной проходной.

- Расточной упорный.

- Фасонный.

- Резьбовой (наружная резьба).

- Канавочный.

- Проходной отогнутый левый.

- Отрезной.

- Торцовый.

Функции: продольное протачивание, подрезка, отрезание, внешняя резьба, снятие фасок.

Набор Proma (25330808), 11 шт

Достоинства:

- большой набор предметов;

- выполняет основные типы работы на станке;

- простая упаковка;

- доступная цена.

Недостатки:

- нужна заточка;

- нет нарезки внутренней резьбы.

2 место Резцы для токарного станка FD 150/Е, 6 x 6 x 60 мм, 6 шт. Proxxon (24524)

Стоимость: 6.072 рублей.

Производитель – немецкая .

Применяется при обработке металлических, пластиковых элементов.

Состоит из 6 инструментов, упаковки – деревянной коробки с выдвижной крышкой.

Параметры изделий (см):

- длина – 6;

- сечение – 0,6*0,6.

Материал – кобальтовая быстрорежущая сталь (HSS), цементированы.

Подходят для резцедержателя токарного станка FD 150/Е.

Резцы для токарного станка FD 150/Е, 6 x 6 x 60 мм, 6 шт. Proxxon (24524)

Достоинства:

- распространенные типы резцов;

- качественная работа;

- долговечность изделий;

- удобная упаковка.

Недостатки:

- рекомендуется только определенному станку.

1 место Набор токарных резцов по металлу 10х10 ВК8 12шт

Цена: 5.627 рублей.

Комплект состоит из 12 предметов с напайными пластинами, деревянной коробки. выдвижной крышки.

Комплектация:

- Проходной отогнутый.

- Проходной прямой.

- Канавочный внутренний.

- Подрезной левый.

- Отрезной.

- Проходной упорный прямой двухсторонний правый.

- Проходной упорный прямой двухсторонний левый.

- Расточной (глухие отверстия).

- Расточной (сквозные отверстия).

- Подрезной.

- Проходной отогнутый левый.

- Резьбовой (наружная резьба).

Материал – твердый сплав ВК8.

Соответствие нормам ГОСТа. Подходит бытовым станкам.

Вес (в упаковке) – 1,3 кг.

Набор токарных резцов по металлу 10х10 ВК8 12шт

Достоинства:

- большое количество инструментов;

- качественный сплав;

- многофункциональный;

- удобное хранение, переноска;

- подходит большинству моделей станков.

Недостатки:

- не выявлены.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

n – частота вращения резца,

Для упрощения вычислений можно брать данные отсюда:

Диаметр, заготовки, мм

Подача, мм/об, с выбранной глубиной резания, мм

Источник

Тонкая обработка валов и поверхностей

Методы тонкой обработки валов

Для достижения высокой точности и малой шероховатости наружных цилиндрических поверхностей валов применяют различные виды чистовой отделочной обработки. Основные методы отделочной обработки валов: шлифование, тонкое (алмазное) точение, полирование, суперфиниширование, притирка, обкатывание роликами и др. Метод обработки выбирают, исходя из требований к точности и шероховатости обрабатываемых поверхностей, а также в зависимости от характера детали.

Шлифование

— наиболее распространенный метод чистовой обработки наружных поверхностей валов. Обычно при помощи шлифования получают 6…7-й квалитет точности и 8-й класс шероховатости поверхности (Ra ?0,63 мкм).

Тонкое (алмазное) точение

применяют главным образом для обработки валов из цветных металлов и сплавов (бронзы, латуни, алюминиевых и др.), реже для обработки валов из чугуна и стали. Шлифование цветных сплавов сложнее шлифования стали и чугуна из-за засаливания шлифовального круга.

Тонкое точение производят алмазными резцами или резцами, оснащенными твердыми сплавами (например, Т30К4). Обработку производят при малой глубине резания (t = 0,05…0,3 мм) и подаче (S = 0,13…0,15 мм/об) и высокой скорости резания (v = 100…1000 м/мин).

Станки для алмазного точения должны быть быстроходными (частота вращения до 8000 мин-1) и обладать повышенной точностью и жесткостью.

По производительности тонкое (алмазное) точение несколько превосходит шлифование.

Суперфиниширование

— окончательная обработка предварительно шлифованных поверхностей (чаще наружных цилиндрических) при помощи мелкозернистых абразивных или алмазных брусков, совершающих сложное движение для получения высокого качества поверхности. Бруски для суперфиниширования изготовляют из шлиф- и микропорошков.

Полирование

— обработка деталей при помощи мелкозернистой абразивной (полировальной) пасты, нанесенной на эластичный полировальный круг, который изготовлен из войлока, кожи и парусины. В качестве абразива применяют порошки оксида хрома, крокуса (оксид железа), венской извести, иногда корунда и карбида кремния. Окружная скорость вращения круга при полировании деталей из стали и чугуна 30…35 м/с. Деталь прижимается к кругу силой, равной 20…50 Н.

Полирование обычно применяют для декоративной отделки деталей, а также в качестве подготовительной операции перед никелированием, хромированием и другими гальваническими операциями. Шероховатость поверхности после полирования соответствует 7…12-му классу.

Притирка

— процесс обработки поверхности притиром, рабочая поверхность которого шаржирована мелкозернистым абразивным порошком (величина зерна 3…20 мкм), при наличии смазки или специальной пасты. Обрабатываемая деталь при этом вращается и совершает сложное движение. Притиры изготовляют из чугуна, бронзы или меди.

Шаржирование

— внедрение в рабочую поверхность притира абразивных зерен, которые играют роль режущих элементов. В качестве абразивного порошка используют корунд, синтетические алмазы, карбид кремния, оксид хрома, оксид железа и др. Пасты состоят из абразивных порошков и химически активных веществ. Например, в состав пасты ГОИ (Государственный оптический институт) входит абразив в виде оксида хрома и связка — олеиновая и стеариновая кислоты. Пасты ускоряют процесс притирки, так как химически активные вещества способствуют окислению обрабатываемого металла, продукты которого затем удаляются абразивными зернами.

Методы тонкой обработки поверхностей

С помощью чистовой обработки резанием получают детали:

· либо с требуемой точностью размера и формы поверхностей (отклонения формы составляет 0,05 -0,025 мкм прецизионных деталей и 1 – 2 мкм для деталей тонкого машиностроения и приборостроения);

· либо с высоким качеством и шероховатостью поверхностей от Ra

= 0,32 – 0,16 мкм до

Rz

= 0,05 – 0,025мкм;

· либо одновременно с высокой точностью размеров и формы поверхностей требуемой шероховатостью и качеством поверхностного слоя.

К тонкой обработке относится тонкое обтачивание, тонкое шлифование, тонкое растачивание и тонкое алмазное точение.

Тонкое обтачивания

применяют вместо шлифования. Этот процесс происходит при высоких скоростях резания, малых глубинах резания и подачах. Применяются резцы с широкими режущими лезвиями из твердых сплавов или сверхтвердых материалов.

Тонкое шлифование

производят мелкозернистым кругом при весьма малой глубине резания. Шлифование сопровождается обильной подачей охлаждающей жидкости. Особую роль играет жесткость станков, способных обеспечить безвибрационную работу.

Тонким шлифованием обеспечивают форму исходной заготовки (отклонение формы цилиндрических поверхностей не превышает 5 мкм) и получают поверхности с шероховатостью Ra

= 0,160 – 0,010 мкм. Тонкое шлифование является заключительным этапом обработки заготовки на шлифовальном станке. Для его выполнения используют станки высокой жесткости и точности – классов В, А и С. Особенность тонкого шлифования состоит в необходимости тщательной подготовки станка и инструмента к работе.

Тонкое алмазное точение

применяют для обработки цветных металлов и сплавов, пластмасс и других неметаллических материалов. Благодаря очень высокой стойкости алмазные резцы способны долгое время работать без подналадки и обеспечивать высокую точность обработки. Для тонкого алмазного точения необходимы быстроходные станки высокой жесткости и точности, а также качество предварительной обработки заготовок.

Тонкое растачивание

часто используют вместо шлифования, особенно в тех случаях, когда тонкостенные заготовки выполнены из вязких цветных сплавов, либо из стали. Использование тонкого растачивания оправдано также в тех случаях, когда необходимо выполнить точную обработку глухих отверстий или когда недопустимо наличие абразивных зерен в порах обработанной поверхности, что характерно для шлифования.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Подача

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Точение (растачивание) — метод обработки заготовки металлическим однолезвийным инструментом.

Технологические параметры:

- t = от 0,03-0,05 до 7-8 мм, иногда t=0,002-0,006 мм;

- S = 0,05-0,1 до 1,5-2 мм/об; (см. таблицы №1-5)

- V = от 1-2 до 150-1000 м/мин; (см. таблицы №6-8)

- силы резания Pz = от 10-15 до 800-900 кгс.

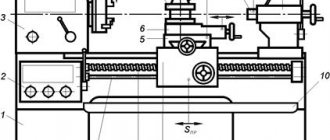

Точение (растачивание) осуществляется на станках:

- Токарных

- Револьверных

- Расточных

- Карусельных

- Токарных автоматах и полуавтоматах (одно- и многошпиндельных) с горизонтальным и вертикальным расположением шпинделей

- Токарных многорезцовых станках

- Токарных гидрокопировальных автоматах

- и др.

Достигаемая точность — от 14-13 квалитета (7-5 класс) до 9-7-го квалитета (3-2а-й класс). При более тщательных условиях обработки — до 5-6-го квалитета (1-2-й класс).

Шероховатость поверхности от 2-3-го класса при черновой обработке до 5-6 класса при получистовой; при более тщательной обработке возможно достижение шероховатости 7-10 классов (Ra=1,25 — 0,16 мкм).

Точность размеров и шероховатость наружных цилиндрических поверхностей при обработке на токарных станках

Вид обработки

| Квалитет | Параметры шероховатости, мкм | ||

| Rz | Ra | ||

| Обтачивание: черновое получистовое чистовое тонкое | 13-12 | 80…60 | — |

| 11-9 | 40…20 | — | |

| 8-7 | — | 2,5 | |

| 7-6 | — | 1,25…0,63 | |

| Подрезание торца резцом: черновое чистовое тонкое | 12 | 40 | — |

| 11 | 20 | — | |

| 8-7 | — | 2,50…1,25 | |

Отклонение от соосности поверхностей тел вращения, обработанных на токарных станках

| Способ обработки поверхности | Отклонение от соосности, мм |

| В центрах: с одного установа с двух установов | 0,008…0,004 |

| 0,015…0,008 | |

| На оправке: проточенной по месту (на том же станке) при отклонении от соосности оправки, шпинделя и заготовки не более ±0,002 мм | 0,008…0,004 |

| 0,012…0,008 |

Разновидности точения и растачивания:

- Черновое t = до 3-10 мм; S = 0,15-1,0 мм/об; Точность обработки: 12-14 квалитет (5-7 класс); Шероховатость поверхности: не выше 3-го класса (Rz=80 мкм); Деформированный поверхностный слой может достигать толщины 0,5-0,9 мм. Область применения: предварительная (черновая) обработка заготовок, снятие основной части припуска, подготовка поверхности для последующией обработки.

- Получистовое t = 0,5-3 мм; S = 0,15-0,7 мм/об; V = от 5-10 до 100-150 м/мин Точность обработки: 11-12 квалитет (4-3 класс); Шероховатость поверхности: 4-6 класс (Ra = 10-2,5 мкм); Область применения: предварительная и окончательная обработка поверхности. Часто предшествует шлифованию.

- Чистовое t = 0,1-1,0 мм; S = 0,1-0,5 мм/об; V = от 2-5 до 100-200 м/мин и более; Точность обработки: 11-7 квалитет (4-2а класс); Шероховатость поверхности: 7-8 класс (Ra = 1,25-0,63 мкм); Область применения: окончательная обработка поверхности, а также для подготовки её для окончательной обработки другими методами (суперфиниш, хонингование, притирка).

- Тонкое t = от 0,002-0,006 до 0,3 мм; S = 0,02-0,12 мм/об; V = от 100 до 1000-6000 м/мин; Точность обработки: 9-5 квалитет (3-1 класс); Шероховатость поверхности: 8-10 класс (Ra = 0,63-0,16 мкм); Область применения: окончательная обработка поверхности.

Таблица №1. Подачи при черновом наружном точении резцами с пластинами из твёрдого сплава и быстрорежущей стали.

| Диаметр детали, мм | Размер державки резца, мм | Обрабатываемый материал | |||||||||

| Сталь конструкционная углеродистая, легированная и жаропрочная | Чугун и медные сплавы | ||||||||||

| Подача S, мм/об, при глубине резания t, мм | |||||||||||

| До 3 | Св. 3 до 5 | Св. 5 до 8 | Св. 8 до 12 | Св.12 | До 3 | Св. 3 до 5 | Св. 5 до 8 | Св. 8 до 12 | Св. 12 | ||

| До 20 | От 16 х 25 до 25 х 25 | 0,3-0,4 | — | — | — | — | — | — | — | — | — |

| Св. 20 до 40 | От 16 х 25 до 25 х 25 | 0,4-0,5 | 0,3-0,4 | — | — | — | 0,4-0,5 | — | — | — | — |

| » 40 » 60 | От 16 х 25 до 25 х 40 | 0,5-0,9 | 0,4-0,8 | 0,3-0,7 | — | — | 0,6-0,9 | 0,5-0,8 | 0,4-0,7 | — | — |

| » 60 » 100 | От 16 х 25 до 25 х 40 | 0,6-1,2 | 0,5-1,1 | 0,5-0,9 | 0,4-0,8 | — | 0,8-1,4 | 0,7-1,2 | 0,6-1,0 | 0,5-0,9 | — |

| » 100 » 400 | От 16 х 25 до 25 х 40 | 0,8-1,3 | 0,7-1,2 | 0,6-1,0 | 0,5-0,9 | — | 1,0-1,5 | 0,8-1,3 | 0,8-1,1 | 0,6-0,9 | — |

| » 400 » 500 | От 20 х 30 до 40 х 60 | 1,1-1,4 | 1,0-1,3 | 0,7-1,2 | 0,6-1,2 | 0,4-1,1 | 1,3-1,6 | 1,2-1,5 | 1,0-1,2 | 0,7-0,9 | — |

| » 500 » 600 | От 20 х 30 до 40 х 60 | 1,2-1,5 | 1,0-1,4 | 0,8-1,3 | 0,6-1,3 | 0,5-1,2 | 1,5-1,8 | 1,2-1,6 | 1,0-1,4 | 0,9-1,2 | 0,8-1,0 |

| » 600 » 1000 | От 25 х 40 до 40 х 60 | 1,2-1,8 | 1,1-1,5 | 0,9-1,4 | 0,8-1,4 | 0,7-1,3 | 1,5-2,0 | 1,3-1,8 | 1,0-1,4 | 1,0-1,3 | 0,9-1,2 |

| » 1000 » 2500 | От 30 х 45 до 40 х 60 | 1,3-2,0 | 1,3-1,8 | 1,2-1,6 | 1,1-1,5 | 1,0-1,5 | 1,6-2,4 | 1,6-2,0 | 1,4-1,8 | 1,3-1,7 | 1,2-1,7 |

Примечания:

1. Нижние значения подач соответствуют меньшим размерам державки резца и более прочным обрабатываемым материалам, верхние значения подач — большим размерам державки резца и менее прочным обрабатываемым материалам.

2. При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять.

3. При обработке прерывистых поверхностей и при работах с ударами табличные значения подач следует уменьшать на коэффициент 0,75-0,85.

4. При обработке закалённых сталей табличные значения подачи уменьшать, умножая на коэффициент 0,8 для стали с HRC 44-56 и на 0,5 для стали с HRC 57-62.

Таблица №2. Подачи при черновом растачивании на токарных, токарно-револьверных и карусельных станках резцами с пластинками из твёрдого сплава и быстрорежущей стали.

| Резец или оправка | Обрабатываемый материал | ||||||||||||

| Диаметр кругло- го сечения резца или размеры пря- моугольного сечения оправки, мм | Вылет резца или оп- равки, мм | Сталь конструкционная углеродистая, легированная и жаропрочная | Чугун и медные сплавы | ||||||||||

| Подача S мм/об, при глубине резания t, мм | |||||||||||||

| 2 | 3 | 5 | 8 | 12 | 20 | 2 | 3 | 5 | 8 | 12 | 20 | ||

| Токарные и токарно-револьверные станки | |||||||||||||

| 10 | 50 | 0,08 | — | — | — | — | — | 0,12-0,16 | — | — | — | — | — |

| 12 | 60 | 0,10 | 0,08 | — | — | — | — | 0,12-0,20 | 0,12-0,18 | — | — | — | — |

| 16 | 80 | 0,1-0,2 | 0,15 | 0,1 | — | — | — | 0,2-0,3 | 0,15-0,25 | 0,1-0,18 | — | — | — |

| 20 | 100 | 0,25-0,3 | 0,15-0,25 | 0,12 | — | — | — | 0,3-0,4 | 0,25-0,35 | 0,12-0,25 | — | — | — |

| 25 | 125 | 0,25-0,5 | 0,15-0,4 | 0,12-0,2 | — | — | — | 0,4-0,6 | 0,3-0,5 | 0,25-0,35 | — | — | — |

| 30 | 150 | 0,4-0,7 | 0,2-0,5 | 0,12-0,3 | — | — | — | 0,5-0,8 | 0,4-0,6 | 0,25-0,45 | — | — | — |

| 40 | 200 | — | 0,25-0,6 | 0,15-0,4 | — | — | — | — | 0,6-0,8 | 0,3-0,8 | — | — | — |

| 40 х 40 | 150 | — | 0,6-1,0 | 0,5-0,7 | — | — | — | — | 0,7-1,2 | 0,5-0,9 | 0,4-0,5 | — | — |

| 300 | — | 0,4-0,7 | 0,3-0,6 | — | — | — | — | 0,6-0,9 | 0,4-0,7 | 0,3-0,4 | — | — | |

| 60 х 60 | 150 | — | 0,9-1,2 | 0,8-1,0 | 0,6-0,8 | — | — | — | 1,0-1,5 | 0,8-1,2 | 0,6-0,9 | — | — |

| 300 | — | 0,7-1,0 | 0,5-0,8 | 0,4-0,7 | — | — | — | 0,9-1,2 | 0,7-0,9 | 0,5-0,7 | — | — | |

| 75 х 75 | 300 | — | 0,9-1,3 | 0,8-1,1 | 0,7-0,9 | — | — | — | 1,1-1,6 | 0,9-1,3 | 0,7-1,0 | — | — |

| 500 | — | 0,7-1,0 | 0,6-0,9 | 0,5-0,7 | — | — | — | — | 0,7-1,1 | 0,6-0,8 | — | — | |

| 800 | — | — | 0,4-0,7 | — | — | — | — | — | 0,6-0,8 | — | — | — | |

| Карусельные станки | |||||||||||||

| — | 200 | — | 1,3-1,7 | 1,2-1,5 | 1,1-1,3 | 0,9-1,2 | 0,8-1,0 | — | 1,5-2,0 | 1,4-2,0 | 1,2-1,6 | 1,0-1,4 | 0,9-1,2 |

| 300 | — | 1,2-1,4 | 1,0-1,3 | 0,9-1,1 | 0,8-1,0 | 0,6-0,8 | — | 1,4-1,8 | 1,2-1,7 | 1,0-1,3 | 0,8-1,1 | 0,7-0,9 | |

| 500 | — | 1,0-1,2 | 0,9-1,1 | 0,7-0,9 | 0,6-0,7 | 0,5-0,6 | — | 1,2-1,6 | 1,1-1,5 | 0,8-1,1 | 0,7-0,9 | 0,6-0,7 | |

| 700 | — | 0,8-1,0 | 0,7-0,8 | 0,5-0,6 | — | — | — | 1,0-1,4 | 0,9-1,2 | 0,7-0,9 | — | — | |

Примечания:

1. Верхние пределы подач рекомендуются для меньшей глубины резания при обработке менее прочных материалов, нижние — для большей глубины и более прочных материалов.

2. При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять.

3. При обработке прерывистых поверхностей и при работах с ударами табличные значения подач следует уменьшать на коэффициент 0,75-0,85.

4. При обработке закалённых сталей табличные значения подачи уменьшать, умножая на коэффициент 0,8 для стали с HRC 44-56 и на 0,5 для стали с HRC 57-62.

Таблица №3. Подачи, мм/об, при чистовом точении.

| Параметр шероховатости поверхности, мкм | Радиус при вершине резца r, мм | ||||||

| 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | ||

| Ra | Rz | ||||||

| 0,63 | — | 0,07 | 0,10 | 0,12 | 0,14 | 0,15 | 0,17 |

| 1,25 | — | 0,10 | 0,13 | 0,165 | 0,19 | 0,21 | 0,23 |

| 2,50 | — | 0,144 | 0,20 | 0,246 | 0,29 | 0,32 | 0,35 |

| — | 20 | 0,25 | 0,33 | 0,42 | 0,49 | 0,55 | 0,60 |

| — | 40 | 0,35 | 0,51 | 0,63 | 0,72 | 0,80 | 0,87 |

| — | 80 | 0,47 | 0,66 | 0,81 | 0,94 | 1,04 | 1,14 |

Примечание:

1. Подачи даны для обработки сталей с σВ=700÷900 МПа и чугунов; для сталей с σВ=500÷700 МПа значение подач умножать на коэффициент KS=0,45; для сталей с σВ=900÷1100 МПа значения подач умножать на коэффициент KS=1,25.

Таблица №4. Подачи, мм/об, при прорезании пазов и отрезании.

| Диаметр обработки, мм | Ширина резца, мм | Обрабатываемый материал | |

| Сталь конструкционная углеродистая и легированная, стальное литьё | Чугун, медные и алюминиевые сплавы | ||

| Токарно-револьверные станки | |||

| До 20 | 3 | 0,06-0,08 | 0,11-0,14 |

| Св. 20 до 40 | 3-4 | 0,10-0,12 | 0,16-0,19 |

| » 40 » 60 | 4-5 | 0,13-0,16 | 0,20-0,24 |

| » 60 » 100 | 5-8 | 0,16-0,23 | 0,24-0,32 |

| » 100 » 150 | 6-10 | 0,18-0,26 | 0,30-0,40 |

| » 150 | 10-15 | 0,28-0,36 | 0,40-0,55 |

| Карусельные станки | |||

| До 2500 | 10-15 | 0,35-0,45 | 0,55-0,60 |

| Св. 2500 | 16-20 | 0,45-0,60 | 0,60-0,70 |

Примечания:

1. При отрезании сплошного материала диаметром более 60 мм при приближении резца к оси детали до 0,5 радиуса табличные значения подачи следует уменьшить на 40-50%.

2. Для закалённой конструкционной стали табличные значения подачи уменьшать на 30% при HRC < 50 и на 50% при HRC > 50.

3. При работе резцами, установленными в револьверной головке, табличные значения умножать на коэффициент 0,8.

Таблица №5. Подачи, мм/об, при фасонном точении.

| Ширина резца, мм | Диаметр обработки, мм | |||

| 20 | 25 | 40 | 60 и более | |

| 8 | 0,03-0,09 | 0,04-0,09 | 0,04-0,09 | 0,04-0,09 |

| 10 | 0,03-0,07 | 0,04-0,085 | 0,04-0,085 | 0,04-0,085 |

| 15 | 0,02-0,05 | 0,035-0,075 | 0,04-0,08 | 0,04-0,08 |

| 20 | — | 0,03-0,06 | 0,04-0,08 | 0,04-0,08 |

| 30 | — | — | 0,035-0,07 | 0,035-0,07 |

| 40 | — | — | 0,03-0,06 | 0,03-0,06 |

| 50 и более | — | — | — | 0,025-0,055 |

Примечание:

1. Меньшие подачи брать для более сложных и глубоких профилей и твёрдых металлов, большие — для простых профилей и мягких металлов.

Таблица 6. Режимы резания при тонком точении и растачивании.

| Обрабатываемый материал | Материал рабо- чей части режу- щего инструмента | Параметр шеро- ховатости повер- хности Ra, мкм | Подача, мм/об | Скорость резания, мм/мин |

| Сталь: σВ < 650 МПа | Т30К4 | 1,25-0,63 | 0,06-0,12 | 250-300 |

| Сталь: σВ = 650÷800 МПа | 150-200 | |||

| Сталь: σВ > 800 МПа | 120-170 | |||

| Чугун: HB 149-163 | ВК3 | 2,5-1,25 | 150-200 | |

| Чугун: HB 156-229 | 120-150 | |||

| Чугун: HB 170-241 | 100-120 | |||

| Алюминиевые сплавы и баббит | 1,25-0,32 | 0,04-0,1 | 300-600 | |

| Бронза и латунь | 0,04-0,08 | 180-500 |

Примечания:

1. Глубина резания 0,1-0,15 мм.

2. Предварительный проход с глубиной резания 0,4 мм улучшает геометрическую форму обработанной поверхности.

3. Меньшие значения параметра шероховатости поверхности соответствуют меньшим подачам.

Таблица 7. Режимы резания при точении закалённой стали резцами с пластинами из твёрдого сплава.

| Подача S, мм/об | Ширина прореза- ния, мм | Твёрдость обрабатываемого материала HRC | |||||||||

| 35 | 39 | 43 | 46 | 49 | 51 | 53 | 56 | 59 | 62 | ||

| Скорость резания V, м/мин | |||||||||||

| Наружное продольное точение | |||||||||||

| 0,2 | — | 157 | 135 | 116 | 107 | 83 | 76 | 66 | 48 | 32 | 26 |

| 0,3 | — | 140 | 118 | 100 | 92 | 70 | 66 | 54 | 39 | 25 | 20 |

| 0,4 | — | 125 | 104 | 88 | 78 | 60 | 66 | 45 | 33 | — | — |

| 0,5 | — | 116 | 95 | 79 | 71 | 53 | — | — | — | — | — |

| 0,6 | — | 108 | 88 | 73 | 64 | 48 | — | — | — | — | — |

| Прорезание паза | |||||||||||

| 0,05 | 3 | 131 | 110 | 95 | 83 | 70 | 61 | 54 | 46 | 38 | 29 |

| 0,08 | 4 | 89 | 75 | 65 | 56 | 47 | 41 | 37 | 31 | 25 | 19 |

| 0,12 | 6 | 65 | 55 | 47 | 41 | 35 | 30 | 27 | 23 | 18 | 14 |

| 0,16 | 8 | 51 | 43 | 37 | 32 | 27 | 23 | — | — | — | — |

| 0,20 | 12 | 43 | 36 | 31 | 27 | 23 | 20 | — | — | — | — |

Примечания:

1. В зависимости от глубины резания на табличное значение скорости резания вводить поправочный коэффициент: 1,15 при t=0,4÷0,9 мм; 1,0 при t=1÷2 мм и 0,91 при t=2÷3 мм

2. В зависимости от параметра шероховатости на табличное значение скорости резания вводить поправочный коэффициент: 1,0 для Rz=10 мкм; 0,9 для Ra=2,5 мкм и 0,7 для Ra=1,25 мкм.

3. В зависимости от марки твёрдого сплава на скорость резания вводить поправочный коэффициент KИV:

| Твёрдость обрабатываемого материала | HRC 35-49 | HRC 50-62 | |||||

| Марка твёрдого сплава | Т30К4 | Т15К6 | ВК6 | ВК8 | ВК4 | ВК6 | ВК8 |

| Коэффициент KИV | 1,25 | 1,0 | 0,85 | 0,83 | 1,0 | 0,92 | 0,74 |

Таблица 8. Режимы резания при точении и растачивании резцами, оснащёнными композитом на основе нитрида бора.

| Обрабатываемый материал | Характер обработки | Марка композита | Глубина резания t, мм | Подача S, мм/об | Скорость резания V, м/мин |

| Закалённая сталь, HRC 40-58 | Без удара | 01; 05 | 0,05-3,00 | 0,03-0,2 | 50-160 |

| С ударом | 10; 10Д | 0,05-1,0 | 0,03-0,1 | 40-120 | |

| Закалённая сталь, HRC 58-68 | Без удара | 01 | 0,05-0,8 | 0,03-0,1 | 50-120 |

| С ударом | 10; 10Д | 0,05-0,2 | 0,03-0,07 | 10-100 | |

| Серые высокопрочные чугуны, HB 150-300 | Без удара | 05; 01 | 0,05-3,0 | 0,05-0,3 | 300-1000 |

| С ударом | 10; 10Д; 05; 01 | 0,05-3,0 | 0,05-0,15 | 300-700 | |

| Отбеленные закалённые чугуны, HB 400-600 | Без удара | 05; 01 | 0,05-2,0 | 0,03-0,15 | 80-200 |

| С ударом | 10; 10Д | 0,05-1,0 | 0,03-0,10 | 50-100 | |

| Твёрдые сплавы ВК15, ВК20, ВК 25 и т.п., HRA 80-86 | Без удара, допу- скается биение | 10; 10Д; 01 | 0,05-1,0 | 0,03-0,10 | 5-20 |

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Источник

Классификация резцов токарных

Согласно ГОСТу существует три вида резцов токарных по металлу:

- токарные и строгальные, у которых режущая часть изготовлена из быстрорежущей стали;

- строгальные и токарные твердосплавные напайные;

- токарные с механическим креплением пластин из керамики, твердых сплавов и других сверхтвердых материалов.

Производители выпускают такие типы резцов:

- проходные;

- отрезные;

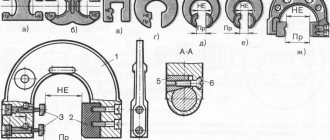

Типы токарных резцов: о — проходные прямые и б — проходные отогнутые, в — проходные упорные, г, д — подрезные, е — расточные проходные, ж — расточные упорные, а — отрезные, и —фасонные, к —резьбовые

- резьбовые;

- подрезные;

- расточные;

- универсальные.

В зависимости от направления, в котором совершаются подающие движения, можно выделить такие виды резцов для токарного станка:

- левостороннего типа;

- правостороннего типа.

Для идентификации инструмента необходимо на резец положить руку. Расположение кромки относительно большого пальца правой или левой руки укажет на тип инструмента.

В зависимости от характера работ, существует следующая классификация резцов:

- для выполнения черновых работ, которые еще носят название обдирочные;

- для получистовых работ;

- для проведения чистовых работ;

Рабочий элемент резца подрезного представляет собой острую кромку (клин), который врезается в слой материала и деформирует его

- для осуществления тонких технологических операций.

Режущая пластинка всех резцов, независимо от типа инструмента изготавливается из определенной марки твердых сплавов: ТК5К10, ВК8, Т15К6 и Т30К4. Самыми популярными являются резцы ВК8.

В зависимости от принципа установки различают следующие виды резцов по металлу для станка токарного:

- радиальные;

- тангенциальные.

В первом варианте токарный инструмент относительно оси заготовки, которая подвергается обработке, располагается под углом в 90 град. Данный тип изделий получил широкое распространение на промышленных предприятиях, благодаря тому, что резец довольно легко и быстро устанавливается в станок. К тому же существует большой выбор геометрических параметров режущей кромки.

Радиальные приспособления монтируют под углом, который равен 90° к плоскостям обрабатываемых деталей

Тангенциальный токарный резец располагается под любым углом, отличным от 90 град. относительно оси заготовки. Крепление данного инструмента к токарному станку оказывается более трудоемким, чем в предыдущем варианте. Однако тангенциальные резцы обеспечивают более качественную обработку металлической заготовки. Они могут быть использованы для токарных станков автомат и полуавтомат.

В зависимости от расположения главной режущей кромки относительно стержня существуют такие типы токарных резцов:

- прямые – все проекции детали имеют прямую линию;

- отогнутые – верхняя проекция имеет изогнутую линию, нижняя – прямую;

- изогнутые – верхняя проекция отображена прямо линией, а боковая – изогнутой;

- оттянутые – головка резца, которая может находиться на оси или быть сдвинутой влево или вправо, имеет меньшую ширину, чем стержень.

Тангенциальный резец оказывает большее сопротивление по сравнению с радиальным и снимает при равных условиях более крупную стружку

Токарные проходные резцы могут быть:

- прямые;

- отогнутые;

- упорные отогнутые.

Проходные прямые резцы используются для обработки внешней поверхности цилиндрической заготовки. Купить прямой проходной резец ГОСТ 18877-73 можно за 280 руб. Державки для такого инструмента могут быть выполнены в двух типоразмерах:

- традиционной прямоугольной формы – 25х16 мм;

- квадратной формы, что используется для производства специальных работ – 25х25 мм.

У проходных отогнутых резцов рабочая часть может быть отогнута в левую или правую сторону, что дает возможность во время выполнения работы огибать заготовку с разных сторон. Помимо обработки торцевой части заготовки на токарном станке, инструмент используется для снятия фаски. Согласно ГОСТ 18877-73 державки для данного типа инструмента может иметь такие размеры:

- 16х10 мм – для учебных станков;

Резец проходной упорный относится к режущим токарным инструментам, которые используются для обработки цилиндрических деталей

- 20х12 мм – нестандартное изделие;

- 25х16 мм – универсальный типоразмер;

- 32х20 мм;

- 40х25 мм – изготавливается на заказ для использования на габаритном станке.

Самым востребованным является упорный отогнутый инструмент режущий для станка токарного. Он применяется для обработки цилиндрических заготовок. Особый изгиб элемента позволяет за один проход снимать с круглой детали лишний металл. При обработке заготовки резец двигается вдоль вращения детали. Отогнутые проходные резцы могут быть левосторонними и правосторонними. Последний вариант на практике используется намного чаще. Купить проходной резец можно за 320 руб.отогнутый

Отрезные и подрезные резцы по металлу

Наиболее распространенным является отрезной резец. Он предназначен для отрезания заготовки необходимого размера от металлической трубы, болванки, прутка, который имеет длину, превышающую требуемое значение. Данный тип резцов тяжело перепутать с другим инструментом. Конструкция изделия состоит из тонкой ножки с припаянной на конце пластиной из твердого сплава. Чем уже ножка, тем меньше рез, что соответственно способствует уменьшению количества отходов. Отсечение заготовки от общего металлического тела осуществляется под прямым углом.

Резец отрезной относится к тем изделиям, которые изготавливаются из быстрорежущей стали, по этому его нельзя применять для работы с калеными металлами и жесткими материалами

Полезный совет! Отрезным режущим инструментом можно вырезать в металлическом изделии тонкие канавки разной глубины.

В зависимости от конструкции исполнения существуют левосторонние и правосторонние отрезные резцы. Чтобы это определить следует повернуть изделие режущей стороной вниз и посмотреть, с какой стороны будет располагаться ножка инструмента. Купить токарный резец отрезной можно за 190 руб.

Производители выпускают режущий инструмент со следующими размерами державки:

- 16х10 мм – для учебных станков;

- 20х12 мм;

- 20х16;

- 40х25 – изготавливается под заказ для крупногабаритных станков.

Подрезной отогнутый резец внешне очень схож с упорным проходным инструментом. Рабочая часть также представлена пластиной из твердых сплавов, но имеет треугольную форму с одной закругленной стороной. При помощи данного типа режущего инструмента можно обрабатывать заготовку поперек оси ее вращения, выставляя резец перпендикулярно.

Подрезной отогнутый резец по металлу для токарных станков в работе

Производители также выпускают подрезные упорные резцы, которые имеют значительно меньший спрос на строительном рынке, что связано с ограниченной сферой использования инструмента.

Державки для резца подрезного ГОСТ 18877-73 бывают таких размеров: 16х10 мм, 25х16 мм, 32х20 мм. Стоимость отогнутого резца в среднем составит 250 руб.

Статья по теме:

Самодельный токарный станок по металлу своими руками: изготовление и эксплуатация

Выбор мощности двигателя. Создание станка на основе дрели. Техника безопасности, модификации.

Резьбовые резцы

В комплект инструментов для станка токарного обязательно должны входить резьбовые резцы на токарный станок. Режущая пластина изделий изготавливается из твердоплавких металлов. Существует два варианта инструмента: для нарезания наружной и внутренней резьбы. Первый тип используется для болтов, шпилек и других металлических деталей, у которых необходимо нарезать резьбу. Пластина резца по форме напоминает наконечник копья. При помощи инструмента можно получить метрическую или дюймовую резьбу, что зависит от конструкции резца. Резцы представлены в таких типоразмерах: 16х10, 25х16, 32х20 мм. Цена изделия составляет 120 руб.

Внутренний резьбовой резец предназначен для нарезания резьбы в металлоизделиях на универсальных токарных станках и станках с ЧПУ

Для нарезания резьбы резцом на токарном станке в полости заготовки используется второй вариант резьбового инструмента. Несмотря на то, что по форме режущей пластины резец схож с предыдущим вариантом, он имеет совершенно иной вид. Благодаря конструктивным особенностям инструмента, его можно использовать для отверстий большого диаметра. Производители выпускают изделия таких типоразмеров: 16х16х150 мм, 20х20х200 мм, 25х25х300 мм.

Державка резца имеет квадратную форму, значения величин которой определяются первыми цифрами обозначений. Третья цифра указывает на длину державки. Именно это значение определяет глубину, на которую во внутренней полости заготовки можно нарезать резьбу. Купить инструмент можно за 270 руб.

Важно! Данный тип резцов можно использовать на токарных станках, оснащенных особым приспособлением под названием гитара.

Расточные резцы

Существует два типа расточных резцов: для расточки глухих или сквозных отверстий. Если в металлической заготовке нет отверстия, необходимо использовать первый вариант инструмента. Пластина расточного резца имеет треугольную форму, как у подрезного, но ее режущая часть имеет изгиб. Такая конструкция позволяет подвести резец с торца заготовки. В этом случае растачивание детали будет происходить от центра, углубляясь внутрь тела заготовки и выполняя отверстие необходимого диаметра.

Схематическое изображения резца токарного расточного для обработки глухих отверстий

Для таких резцов державки могут иметь такие размеры: 16х16х170 мм, 20х20х200 мм, 25х25х300 мм. От размера данного элемента резца будет зависеть максимальный диаметр отверстия в металлической заготовке. Купить резцы по металлу для токарного станка можно за 200 руб.

Важно! Растачивать можно отверстия любого диаметра, главное правильно подобрать типоразмер резца.

Для создания сквозных отверстий в теле заготовки используется второй вариант расточного инструмента. Предварительно необходимо в металлической детали просверлить отверстие большого диаметра. Только потом можно приступить к его растачиванию до нужного размера. Конструкция инструмента характеризуется прямой пластиной, которая не имеет выступов, что позволяет резцу легко проникать внутрь заранее просверленной трубки в теле заготовки, и, проходя насквозь, растачивать ее.

Во время обработки сквозного отверстия будет сниматься слой металла, равный величине отгиба рабочей части резца. Стоимость инструмента составляет в среднем 190 руб. Резцы расточные для сквозных отверстий имеют такие же типоразмеры, как и в предыдущем варианте, что соответствует ГОСТ 18882-73.

Режущий токарный инструмент со сменными твердосплавными пластинами для наружного точения

Универсальные резцы для токарных станков

Универсальный инструмент еще может называться сборным. Это связано с возможностью к одной державке крепить разные пластины определенным образом, что дает возможность обрабатывать металлическую заготовку различной формы под любым углом. Державки универсальных резцов могут быть различными. Данный тип резца применяется крайне редко, поэтому выпускается в ограниченном количестве. Встретить его в магазине можно по достаточно высокой цене в отличие от остальных вариантов инструмента.

Данный тип инструмента может быть использован для станков с ЧПУ или специальных станков. Универсальный резец используется для расточки глухих и сквозных отверстий, контурного точения и других специализированных работ. Купить резцы для токарного станка можно по цене 350 руб.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

МЕТОДЫ ЧИСТОВОЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

К методам чистовой обработки относятся тонкое точение и раз-личные методы шлифования. Они, как правило, позволяют обеспе-чить требуемые точность размеров, формы, взаимного расположения и, в большинстве случаев, качество поверхностного слоя.

Тонкое (алмазное) точение

Тонкое точение применяется, главным образом, для отделки деталей из цветных металлов и сплавов (бронза, латунь, алюминиевые сплавы и другие) и от части для деталей из чугуна и закаленных сталей (HRСэ45…60).

Объясняется это тем, что шлифование цветных металлов и сплавов значительно труднее, чем стали и чугуна, вследствие быстрого засаливания кругов. Кроме того, имеются некоторые детали, шлифование которых не допускается из-за возможного шаржирования поверхности.

Тонкое точение обеспечивает получение наружных цилиндрических поверхностей вращения правильной геометрической формы с точным пространственным расположением осей и является высоко-производительным методом.

При тонком точении используются алмазные резцы или резцы, оснащенные твердым сплавом (Т30Т4, синтетические сверхтвердые материалы типа оксидная керамика ВОК60 {А12О3 + TiC} и оксид-нонитридная керамика «кортинит» {А12О3 + TiN}) гексанит-Р, эль-бор-Р.

Тонкое точение характеризуется незначительной глубиной резания (t = 0,05…0,2 мм), малыми подачами (S

= 0,02…0,2 мм/об) и высо-кими скоростями главного движения резания

(V=

120… 1000 м/мин). Точность размеров

IT5…ITS; R

а = 0,8…0,4 мкм.

Подготовка поверхности под тонкое точение сводится к чистовой обработке с точностью IT

9…

IT

10. Весь припуск снимается за один рабочий ход. Применяются станки особо высокой точности, жесткости и виброустойчивости. На этих станках не следует выполнять другие операции.

Шлифование

Шлифование наружных поверхностей деталей типа тел вращения производят на круглошлифовальных, торцекруглошлифовальных станках, бесцентрово-шлифовальных полуавтоматах и автоматах как высокой, так и особо высокой точности.

Шлифование — основной метод чистовой обработки наружных цилиндрических поверхностей. Шейки валов шлифуют в две опера-ции: предварительное и чистовое шлифование. После чистового шлифования точность размера IT6, шероховатость Ra

= 1,6…0,4 мкм.

Как правило, все наружные цилиндрические поверхности с точ-ностью выше IT8 и шероховатостью Ra

= 1,6…0,4 мкм подвергают после чистового точения шлифованию.

При обработке на круглошлифовальных и торцекруглошлифо-вальных станках заготовки устанавливают в центрах, патроне, цанге или в специальном приспособлении.

Заготовке сообщается вращение с окружной скоростью Vзаг

= = 10…50 м/мин, которая зависит от диаметра обработки заготовки. Окружная скорость шлифовального круга (скорость главного движения резания)

V=

30…60 м/с. Подача

S

иглубина резания

t

варьируются в зависимости от способов шлифования. Различают следующие разновидности шлифования: продольное (с продольным движением подачи) и врезное (с поперечным движением подачи). Схемы обработки продольным и врезным шлифованием приведены на рис. 1.19.

Шлифование с продольным движением подачи (рис. 1.19, а)

осу-ществляется за четыре этапа: врезание, чистовое шлифование, выхаживание и отвод.

В этом случае продольная подача является функцией ширины шлифовального круга:

Рис. 1.19. Схемы круглого наружного шлифования

где К=

0,6…0,85 — для чернового шлифования и

К=

0,2…0,4 — для чистового.

Поперечная подача на глубину шлифования осуществляется шлифовальным кругом в конце каждого двойного хода детали или круга SП0П

=

t

р.х и принимается в зависимости от материала, заготовки, круга и вида обработки

(Snoп

= 0,005…0,05 мм). В конце обработки последние продольные проходы выполняют без поперечной подачи, так называемое выхаживание.

Шлифование с продольной подачей применяют при обработке цилиндрических деталей значительной длины.

Врезное шлифрвание применяют для обработки поверхностей, длина которых не превышает ширину шлифовального круга. Его преимущество — большая производительность и простота наладки, однако оно уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производстве (рис. 1.19, б).

Рекомендуемые скорости главного движения резания

V=

50…60 м/с; радиальная (поперечная) подача при окончательном шлифовании

Snon=

= 0,001…0,005 мм/об.

Разновидностью шлифования с продольным движением подачи является глубинное шлифование. Оно характеризуется большой глубиной резания (0,1…0,3 мм) и малой скоростью резания. При этом способе шлифования меньше, чем при врезном, сказывается влияние погрешности формы исходной заготовки и колебания припуска при обработке. Поэтому глубинное шлифование (рис. 1.19, в)

применяют для обработки заготовок без предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2…1,3 раза по сравнению с продольным шлифованием.

Рис. 1.20. Схемы круглого бесцентрового шлифования

При значительном объеме производства применяют бесцентровое шлифование, которое более производительно, чем в центрах.

Сущность бесцентрового шлифования (рис. 1.20) заключается в том, что шлифуемая заготовка 1

помещается между шлифовальным

2

и ведущим

3

кругами и поддерживается ножом (опорой)

4.

Центр заготовки при этом должен быть несколько выше линии, соединяющей центры обоих кругов примерно на 10… 15 мм и больше, в зависимости от диаметра обрабатываемой заготовки во избежание получения огранки. Шлифовальный круг имеет окружную скорость

VK =

30…65 м/с, а ведущий —

VB

= 10…40 м/мин. Так как коэффициент трения между кругом

3

и обрабатываемой заготовкой больше, чем между заготовкой и кругом

2

(рис. 1.20,

а),

то ведущий круг сообщает заготовке враще-ние со скоростью круговой подачи

VB

. Благодаря скосу ножа, направленному в сторону ведущего круга, заготовка прижимается к этому кругу. Продольная подача заготовки обеспечивается за счет наклона ведущего круга на угол α. При этом скорость подачи заготовки рассчитывается по формуле:

Vs= VB.KРsinαμ,

где μ = 0,98…0,95 — коэффициент проскальзывания; α = 3…5° — предварительная обработка (t = 0,05…0,15 мм); α = 1…20 — оконча-тельная обработка (t=

0,01…0,03 мм).

На бесцентрово-шлифовальных полуавтоматах и автоматах можно шлифовать заготовки деталей типа тел вращения с цилиндриче-

скими, коническими и фасонными поверхностями. Применяют два метода шлифования: проходное (способ продольного движения по-дачи, рис. 1.20, а)

и врезное (способ поперечного движения подачи, рис. 1.20,

б).

При проходном шлифовании за несколько рабочих ходов можно достигнуть точности по 6-му квалитету и Ra

= 0,2 мкм.

Врезным шлифованием (рис. 1.20, б) обрабатывают заготовки круглых деталей с уступами, а также заготовки, имеющие форму конуса. При этом методе оси кругов параллельны или ведущий круг устанавливается под малым углом (α = 0,2…0,5°), а осевому перемещению обрабатываемой заготовки препятствует установленный упор.

По аналогии с врезным шлифованием находит применение обра-ботка не шлифовальными кругами, а шлифовальной лентой, закрепляемой на ведущем и ведомом шкивах. Обрабатываемую заготовку также устанавливают на нож.

Находит применение шлифование на жестких опорах. При этом на бесцентрово-шлифовальном станке вместо суппорта с опорным ножом устанавливают кронштейн с оправкой, на которой закрепле-ны жесткие опоры. Обрабатываемая заготовка, как правило, тонко-стенная (втулка, гильза и т. п.), базируется по внутренней поверхности, поджимается и вращается с помощью ведущих роликов на жестких опорах. Шлифование осуществляет шлифовальный круг. Этот способ уменьшает разностенность тонкостенных деталей в 5…10раз, и его производительность примерно в 2 раза выше, чем бесцентрового шлифования без жестких опор.

Перечисленные методы шлифования применяют как для предва-рительной, так и для чистовой обработки. В качестве отделочной обработки используют тонкое шлифование. Тонкое шлифование дает возможность получить высокую точность (по 5…6 квалитетам) и Ra =

0,1 мкм. Тонкое шлифование осуществляется мягкими мелко-зернистыми кругами. Рабочая скорость круга более 40 м/с при небольшой окружной скорости обрабатываемой заготовки (до 10 м/мин) и малой глубине шлифования (до 5 мкм). Процесс осуществляется с обильным охлаждением.

Скорость резания и ее расчет

Одним из наиболее важных показателей является скорость. Ее величина непосредственно зависит от выполняемых работ. На максимальных оборотах осуществляется обрезка торцов заготовок. Точение или сверление имеют другие требования к этому параметру.

Чтобы выбрать оптимальное значение скорости и сделать качественную обработку детали, следует учитывать:

Скорость резания для традиционных методов воздействия на детали можно определить, руководствуясь соответствующими таблицами из справочников. Но в условиях производства далеко не всегда целесообразно прибегать к такому варианту. Гораздо быстрее величину этого параметра вычислить по несложной формуле:

V – искомая скорость, м/мин;

D – максимальная величина диаметра используемой заготовки, мм;

n – количество оборотов детали за одну минуту, соответствующее частоте вращения шпинделя станка;

π – константа, равная 3,141526.

Отсюда видно, что скорость обработки прямо пропорциональна диаметру исходной заготовки. А чем он меньше, тем больше должна быть частота вращения.

При выборе и назначении того или иного режима работы токарного станка следует обязательно учитывать твердость резцов и материала детали. Например, при обработке твердосплавными резцами рекомендованное значение должно находиться в диапазоне 100–200 м/мин.

При известной величине из вышеуказанной формулы легко можно вычислить необходимую частоту резания.

Глубина обработки подбирается с учетом мощности привода и материала режущего инструмента. При появлении в процессе работы паразитных вибраций следует снизить скорость подачи резака.

Основные понятия о процессе точения и режущем инструменте для токарной обработки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

При работе на токарных станках используют различные режущие инструменты

: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др.

Токарные резцы

— это наиболее распространенный инструмент, предназначенный для черновой, получистовой, чистовой и тонкой (алмазной) обработки плоскостей наружных и внутренних цилиндрических, конических и фасонных поверхностей, в том числе резьбовых.

В основе классификации токарных резцов использованы следующие признаки:

- вид обработки. Проходные резцы для обработки наружной цилиндрической поверхности могут быть прямыми (рис. 2.13, а; см. также рис. 2.3; 2.4; 2.5) и отогнутыми (рис. 2.13, б). Отогнутые резцы получили широкое распространение из-за их универсальности, позволяющей вести обработку с поперечной подачей не только цилиндрических, но и торцовых поверхностей. Проходные упорные резцы (рис. 2.13, в; см. также рис. 4.20, в) имеют угол в плане φ = 90°, их применяют при обтачивании ступенчатых валиков и при обработке нежестких деталей. Подрезные резцы (рис. 2.13, г) предназначены для обработки торцовых поверхностей, перпендикулярных оси вращения детали; эти резцы работают с поперечной подачей. Расточные резцы (рис. 2.13, д) предназначены для обработки отверстий на токарных станках; отрезные (рис. 2.13, е) — для отрезки заготовок или обработанных из прутка деталей (например, на прутковых токарных автоматах); резьбонарезные (рис. 2.13, ж) — для нарезания резьбы. Резцы для контурного точения (рис. 2.13, з) используют при обработке тел вращения с фасонной образующей на станках с копировальными устройствами и ЧПУ. Эти резцы имеют увеличенные вспомогательные углы в плане φ1. Фасонные резцы (рис. 2.13, и) предназначены для обработки деталей сложного профиля на токарных и револьверных станках, автоматах и полуавтоматах;

- характер обработки: черновые, чистовые и резцы для тонкого точения;

- установка относительно детали: радиальные и тангенциальные резцы;

- направление движения подачи: правые и левые резцы;

- конструкция головки: прямые, отогнутые, изогнутые и оттянутые резцы;

- поперечное сечение: прямоугольные, квадратные и круглые резцы (для унификации присоединительных размеров резцедержателей станков сечения резцов стандартизированы);

- конструкция: цельные, составные и сборные резцы;

- материал рабочей части: инструментальные стали, твердые сплавы, керамические материалы, СТМ (алмаз и эльбор).

Нарезание резьб на токарных станках

в условиях единичного или мелкосерийного производства и нарезание крупных резьб производят резьбовыми резцами: стержневыми (рис. 2.14, а, б и в), призматическими однониточными и многониточными (рис. 2.15, а и б), круглыми (дисковыми) однониточными и многониточными (рис. 2.15, в и г).

Стержневые быстрорежущие резцы

применяют для нарезания цилиндрических и конических наружных резьб на токарно-винторезных станках. При скоростном нарезании этих же резьб используют резцы, оснащенные твердосплавной пластинкой. Стержневые отогнутые резцы служат для нарезания внутренних резьб (см. рис. 2.14, в).

При нарезании резьбы на автоматах и полуавтоматах

применяют призматические и круглые резцы. Призматические резцы служат для изготовления наружной резьбы, круглые — для наружной и внутренней. Нарезание резьбы однониточными резцами производят за несколько повторных проходов. При помощи многониточных резцов резьба изготавливается за один проход.

Круглые плашки

(рис. 2.16) применяют как для работы вручную, так и на токарно-револьверных станках и автоматах для нарезания крепежных резьб (преимущественно на болтах, винтах и шпильках). Способ нарезания резьбы круглыми плашками малопроизводителен, не обеспечивает получение точной резьбы, но еще распространен на некоторых заводах. В массовом и крупносерийном производствах нарезание резьб плашками заменяют более производительными способами.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.