Сварка двигателя аргоном включает в себя целый ряд работ, поскольку данная технология позволяет варить практически все металлы, использованные в этом агрегате: начиная с алюминия и заканчивая нержавеющей сталью или чугуном. Таким образом, список элементов двигателей, которые можно подвергать ремонту при помощи сварки, весьма обширен и включает в себя:

- блоки цилиндров;

- ГБЦ;

- впускные и выпускные коллекторы;

- трубоводы;

- направляющие втулки, сёдла и вкладыши клапанов;

- насосы;

- поршни и поршневые пальцы.

Как самому заварить алюминиевый блок двигателя

В статье мы можем увидеть несколько повреждений блока цилиндров из алюминиевых сплавов в автомобиле. Из них можно увидеть, как в отдельных случаях производятся восстановительные работы цилиндрического блока.

Повреждение блока цилиндров двигателя ЗМЗ-24

Повреждение заключается в трещине наружной рубашки охлаждения на углу блока. Одним концом она выходит к отверстию резьбы под шпильку крепления головки.

Техническими требованиями к свариванию является обеспечение прочности и герметичности сварочного соединения.

Наиболее целесообразным решением будет устранение повреждения с помощью аргонодуговой сварки. Вдоль трещины требуется разделать канавку и зачистить поверхность металла до полного снятия оксидной пленки, то есть перед свариванием должен появиться полностью чистый металл. Непосредственно перед началом сваривания вокруг трещины требуется произвести ее подогрев до температуры 250 – 280 градусов по Цельсию. Данную операцию можно осуществить с использованием пламени газовой горелки, на которой установлен наконечник номер 4 или номер 5. До требуемой температуры металл можно разогреть за 1,5 – 2 минуты. Чтобы предупредить возможное коробление металла под гильзу цилиндра в отверстие вставляется технологическая гильза.

Для сваривания применяется горелка номер 2, в которой установлен вольфрамовый электрод диаметром 5 – 6 миллиметров. Процесс сваривания ведется при силе тока 240 – 280 Ампер. Трещину можно заварить с любого конца, но лучше всего начинать сваривание от резьбового отверстия и после этого перейти на боковую поверхность блока.

Возможное образование пор в металле шва является следствием попадания в сварочную ванну накипей засасываемых с внутренней полости блока. Шов, в составе которого присутствуют поры, требуется переплавить без добавки присадочного материала. При этом горелке придаются серповидные движения поперек шва или петлеобразные движения перпендикулярно плоскости.

Окончив сваривание блока цилиндров, место проведения сварочных работ требуется накрыть асбестом для медленного охлаждения металла, таким образом, избегая резкого перепада температур. Для того чтобы полностью убедиться в герметичности сварочного соединения, блок цилиндров следует опрессовывать на гидравлическом стенде, воздействуя на него под давлением 0,3 — ,4 МПа.

В данном случае было произведено восстановление блока цилиндров до возобновления всех его рабочих функций. Для работы потребовалось использование аргонодуговой сварки, а также умение и опыт сварщика, которые являются незаменимым инструментом при проведении любых сварочных работ. Из данного примера можно увидеть, что сваривание блока цилиндров является не столь сложной работой, однако она требует внимательности и старания, благодаря чему сварочный шов станет прочным и долговечным.

Источник

Ремонтируем блок цилиндров ч.6 – клей вместо сварки

(публикуется в сокращении)

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук?

«Упустил масло» — так описал свой случай один из водителей. Упустил — значит, не проверил вовремя. И мотор остался без масла. Последствия понятны: «застучал» шатунный вкладыш. Кончилось тем, что шатун оборвался и, попав между коленвалом и стенкой блока, пробил в блоке цилиндров хорошую дыру.

Такой блок, конечно, надо менять. Но он стоит денег, и немалых. Так что варианты хоть и есть, но реальный выход из положения они обеспечивают далеко не всегда.

А если все-таки блок не менять? Попробовать его отремонтировать? Что ж, дело хорошее, только непростое, требующее знаний и некоторого опыта.

Варить или не варить?

Принципиально можно отремонтировать блок цилиндров с любыми повреждениями. Весь вопрос в том, насколько это экономически оправданно.

Конечно же, прежде чем начинать исправление таких сложных повреждений, как пробоины, необходимо наметить технологию ремонта. Самый важный вопрос — каким способом заделывать пробоину. От этого зависит и трудоемкость работы, и потребность в специальном оборудовании и инструменте, и в конечном счете — надежность двигателя после ремонта.

Традиционным способом ремонта пробоин в блоке цилиндров считается сварка. Однако просто взять и заварить пробоину трудно. Локальный нагрев в зоне сварочного шва всегда приводит к возникновению больших напряжений при остывании блока. А это опасно — могут образоваться трещины. Но даже если обойдется без трещин, сильный нагрев все равно даром не пройдет, и после остывания блок может оказаться деформированным.

Конечно, результат сильно зависит от квалификации сварщика и используемого оборудования. Например, если перед сваркой блок подогреть, а после — медленно охладить, то напряжения будут заметно снижены. Значит, и деформации уменьшатся, и трещины, скорее всего, не появятся. Правда, такой процесс требует специальной печи, а это уже не так дешево. Кстати, хорошее сварочное оборудование тоже не отличается дешевизной. У сварки есть и другие недостатки, связанные с материалами, из которых изготавливаются блоки цилиндров. Так, легирующие элементы, присутствующие в металле, нередко мешают получению качественного сварного шва.

Когда пробоина заварена, прочность и жесткость блока, нарушенные в результате поломки, будут восстановлены. Но это вовсе не значит, что отремонтированный блок обретет былую герметичность. Ее обязательно нужно проверять — и при необходимости дополнительно герметизировать шов, например, с помощью различных клеевых композиций.

Вот и получается, что во многих случаях сварка — довольно сложный и не самый удачный способ ремонта. А какой лучше? Однозначно не ответить, но альтернатива сварке все же есть.

Как заклеить пробоину

Итак, применяемая технология должна быть доступной и недорогой, то есть не требовать дорогостоящего оборудования, инструмента и материалов; она должна выполняться персоналом средней квалификации и обеспечивать высокую надежность двигателя после ремонта. Всем перечисленным требованиям вполне удовлетворяет способ ремонта с помощью клеевых композиций.

Вы удивлены? Напрасно. Технология клейки блоков давно проверена и успешно применяется рядом специализированных мастерских по ремонту двигателей.

Любую клеевую композицию, как и сварку, нельзя применять просто так, что называется, в лоб. Надо обязательно соблюдать требования, которые уже достаточно хорошо отработаны. Коротко сформулируем задачу: надо заделать пробоину в блоке, обеспечив высокую прочность и герметичность стенки после ремонта. Решение ее доступно любой мастерской или СТО.

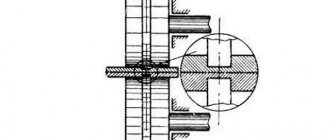

Начинать, как и всегда, надо с подготовки. Необходимо тщательно зачистить поверхность вокруг пробоины (и внутри, и снаружи блока) на ширину 20-25 мм. Далее следует вырезать и подогнать накладки из листовой стали толщиной 0,7-0,8 мм. Для того, чтобы с нахлестом 15-20 мм закрыть пробоину с двух сторон — изнутри и снаружи. Поскольку форма накладок, скорее всего, получится сложной, повторяющей «рельеф» поверхности блока, вначале лучше сделать картонные шаблоны, а уже затем по ним вырезать накладки.

Накладки подгоняют по месту, обстукивая молотком так, чтобы обеспечить их точное прилегание к блоку. Там, где есть полное прилегание, размечаются и сверлятся отверстия. Для этого накладка прижимается к блоку, и сверлом 5,0-5,2 мм делаются сквозные сверления через накладку в стенке блока. Отверстия должны располагаться равномерно по контуру пробоины с шагом 40-50 мм. Отверстия в накладках рассверливаются до 6,5 мм, а в отверстиях блока нарезается резьба М6. Там, где стенки блока достаточно тонкие (менее 8-10 мм), можно рассверлить отверстия в блоке до 6,5 мм, чтобы затем одним болтом притянуть обе накладки — и снаружи, и изнутри.

Нелишним будет предварительно собрать конструкцию — поставить и затянуть все болты, чтобы проконтролировать, как встают накладки на блок и заворачиваются болты. Осталось тщательно зачистить поверхности накладок, все обезжирить ацетоном и приступить к финальной стадии ремонта — нанесению клеевой композиции. А что наносить?

Действительно, широко распространенная в прошлом эпоксидная смола сегодня не годится. Например, без наполнителя она вытечет из зазоров между накладками и блоком. Без пластификатора тоже ничего не получится — затвердевшая смола треснет, поскольку блок цилиндров постоянно испытывает циклы нагрева-охлаждения, приводящие к опасным для смолы напряжениям.

Более удачны композиции типа «холодной сварки». Основа у них, как правило, та же, эпоксидная, но свойства за счет добавок лучше — и прочность, и пластичность, и адгезия. Некоторые из этих материалов выдерживают высокие температуры — до 250-3000С, что для двигателя не будет лишним.

Но мы из имеющихся вариантов выбрали композицию американской фирмы Belzona.

Для ремонта чугунных деталей в программе фирмы имеются композиции с мелкой чугунной крошкой, идеально подходящие для блоков цилиндров. Ну и, конечно, многолетний опыт использования этих композиций для ремонта блоков — он тоже немалого стоит. Единственный, по нашему мнению, недостаток материалов Belzona — сравнительно высокая цена (более 100 долл. США за килограмм).

Смешав компоненты в необходимой пропорции (1:3 по объему), наносим их на стенку блока по контуру пробоины и прижимаем одну из накладок. После этого пробоина заполняется композицией и устанавливается вторая накладка. Между накладками должно оказаться столько композиции, чтобы при затягивании болтов часть ее выдавилась по всему контуру накладок.

Когда композиция отвердеет, останется только срезать выступающую часть болтов (из эстетических соображений или если они чему-нибудь мешают) и покрасить блок.?

www.motornn.ru

Как заварить алюминиевый блок двигателя

Блоки цилиндров двигателя ЗМЗ-53 изготавливаются из алюминиевого сплава АЛ-4. Сваривание данного сплава имеет множество особенностей, которые создают некоторые трудности при сваривании. Главной трудностью является то, что во время сварочного процесса алюминий при взаимодействии с кислородом соединяется и образовывается оксидная пленка, которая имеет большую температуру плавления в отличие от чистого алюминия. Находясь на поверхности сварочной ванны, окись алюминия затрудняет сваривание. Также стоит обратить внимание на то, что сваривание алюминиевых сплавов может быть затруднено тем, что металл имеет высокую теплопроводность, а при повышенной температуре достаточно хрупок, что при несоблюдении некоторых требования может привести к образованию трещин на его поверхности.

Сваривание блока цилиндров двигателя требуется производить с нейтральной зоной ацетиленокислородного пламени. Также можете применять пламя с избытком ацетилена.

Сварочные работы по сварке блока цилиндров производятся с за сверлением в поверхность кромок металла. Зона трещины зачищается от загрязнений разного рода с помощью абразивного круга или специальной металлической щетки. После этого блок цилиндров нагревается до температуры 250 – 300 градусов по Цельсию. Для проведения данного процесса блок может помещаться в специальную печь для разогрева или подогреваться с помощью пламени горелки. При подогреве трещина должна находиться в горизонтальном положении.

С обеих сторон от трещины располагаются кусочки присадочного материала, которым являются стержни алюминиевого сплава АЛ-4, из которого изготовлен сам блок. Пламя горелки направляется на трещины, в которую вводится стальной крючок. После начала плавления металла крючок погружается в глубину металла и с его помощью производится перемешивание расплавленного металла.

Таким образом, разрушается пленку тугоплавких окислов, а сами окислы удаляются из сварочной ванны, что позволяет сделать сварочный шов прочным и долговечным. После разогрева сварочной ванны, в нее вводится присадочный материал. Он вводится без отведения пламени горелки, а для растворения образовавшихся окислов применяются флюсы.

Подводим итоги

Как видите, сваривают блок цилиндров аргоном чаще всего для продажи. Это не самый надежный вариант ремонта силовой установки. Но есть мастера, которые могут сделать все довольно качественно. Зачастую после визита к ним владельцы решают продавать авто, так как постоянно тревожит факт наличия кустарного вмешательства в работу двигателя. Любой звук становится страшным, кажется, что сейчас двигатель разлетится на мелкие кусочки. Поэтому при ремонте автомобиля для собственной дальнейшей эксплуатации намного лучше и проще выполнить нормальный ремонт с заменой блока цилиндров.

При ремонте на продаже лучше вообще отказаться от любых работ, просто скинув покупателю цену на сумму ремонтных работ. Если новый владелец захочет варить двигатель аргоном, это будут его проблемы. Вы же выйдете из этой ситуации достаточно честно с незапятнанной репутацией. Не следует проводить дешевую сварку аргоном в гаражном автосервисе, а затем быстро ехать на авторынок в надежде продать авто и забыть обо всех этих проблемах. Взаимными подставами владельцы автомобилей уже сделали авторынок опасным местом, где можно потерять все свои деньги. А как вы относитесь к ремонту корпусов агрегата и КПП с помощью сварки аргоном?

Что такое блоки ДВС

Блок цилиндров мотора отлит из чугуна или алюминиевого сплава. В теле выполнены отверстия для гильз или находится монолитная вставка с таковыми для поршней. Внутри детали выполнены протоки для антифриза и масла, на нижней части есть постели для подшипников коленчатого вала. Узел воспринимает силовые нагрузки и имеет приливы для установки подушек, необходимых для монтажа в моторном отсеке. На внешней части есть площадка, на которой выбит или нанесен иным способом серийный помер (сведения об этом заносятся в ПТС и информационные базы ГИБДД).

Особенности материала

Для изготовления деталей используют:

- Алюминиевые сплавы, отлитые под высоким давлением (с содержанием кремния, меди, марганца и магния), позволяющие снизить массу и габариты силового агрегата. Внутри тела расположена чугунная вставка с зеркалами цилиндров. Восстановить алюминиевые узлы с тонкими стенками термическими методами невозможно. В случае механических повреждений требуется покупка нового блока.

- Серый чугун (железо с содержанием углерода от 2,14% и с легирующими присадками). Металл используется для части двигателей отечественного и зарубежного производства. Трещину можно заварить специальными электродами. Если повреждение затронуло опоры коленчатого вала, поверхность для установки головки или зеркала, то ремонт невозможен.

Свойства и свариваемость чугуна

Из-за повышенного содержания углерода в сварных швах формируются поры, заполненные угарным газом. Пустоты снижают механическую прочность чугунной конструкции, в которой появляются трещины. Металл отличается быстротой охлаждения. Из-за разницы температур возникают внутренние напряжения и формируются разные модификации кристаллических решеток, приводящие к появлению разломов. Для сварочных работ необходимы специальные электроды, требуются равномерные нагрев и охлаждение блока цилиндров.

Основные причины образования трещин

Распространенные причины повреждения корпусной детали в процессе эксплуатации:

- обрыв шатуна, который пробивает ее боковую поверхность;

- замерзание воды, залитой в систему охлаждения;

- перегрев двигателя внутреннего сгорания, приводящий к термическим деформациям и разрушению элементов конструкции;

- циклические ударные нагрузки (например, из-за эксплуатации автомобиля с поврежденными подушками опор).

Одна из основных причин образования трещин повреждение шатуна.

При сварке трещины формируются при резком нагреве или охлаждении стенок чугунной детали. Для предотвращения дефекта блок медленно прогревают и обеспечивают подвод к нему тепла при выполнении сварочных работ. Для предотвращения снижения концентрации углерода, который соединяется с атмосферным кислородом и образует газ, используют защитную среду (например, аргон или флюсы). Во избежание попадания в шов водорода (из воздуха или обмазки электрода) применяется защитная газовая среда. Трещины могут образовываться и при неправильно подобранном флюсе.

Способы сварки ДВС

Для восстановления повреждений используют несколько технологий:

- горячей обработки;

- полугорячего воздействия;

- сварки без предварительного прогрева.

Горячая

Под горячим процессом подразумевают сварку с предварительным прогревом заготовки газовой горелкой до +600°…+700°С. После формирования шва блок медленно охлаждают в печи, минимизируя риск отбеливания (появления твердой и хрупкой фазы) и образования газовых пор. Для выполнения работ требуется специальная оснастка, поэтому технология в бытовых условиях не применяется. Шов отличается повышенной механической прочностью (при выполнении требований). Допускается заделка повреждений в труднодоступных участках.

Полугорячая

Для массивных корпусных деталей затруднителен полноценный прогрев, поэтому их обрабатывают по технологии полугорячей сварки. Зону вокруг шва прогревают до температуры +300°…+400°С, а затем равномерно остужают. Повышенная толщина стенок и большой вес конструкции снижают риск появления новых трещин из-за термических напряжений или образования кристаллов белого чугуна. Методика рассчитана на использование специальной оснастки, в бытовых условиях не применяется.

Снятие напряжения и охлаждение

Для снятия напряжения также настоятельно рекомендуется упрочнение сварного шва. Это делается легким постукиванием по бусине молотком средней тяжести, например, этим шариковым молотком.

Последняя критическая часть — охлаждение. Чугуну нужно очень медленно остывать. В идеале его стоит закопать его в песок или завернуть в тепловые одеяла, но в обычный летний день будет достаточно нескольких обычных одеял. Эта часть немного напрягает, так как на этом этапе возможна катастрофическая поломка. В любом случае, мы никогда не слышали характерного «звенящего» звука раскалывания чугуна.

Подготовка перед сварочным процессом

На подготовительном этапе нужно очистить сопрягаемые поверхности от следов краски и масла для улучшения видимости материала. Не допускаются острые углы, являющиеся концентраторами напряжений. Кромки необходимо срезать абразивным инструментом (например, напильниками или электрической твердосплавной фрезой). Выемки для будущего шва должны приобрести U-образную конфигурацию с закругленными переходами. На концах трещин необходимо просверлить отверстия на всю глубину стенки (диаметр канала – 5-6 мм).

Если трещины расположены в труднодоступных местах, то требуется вырезать технологические каналы для обеспечения доступа (дополнительные снижают жесткость блока цилиндров). После выполнения работ отверстия необходимо заделать (заварить или закрыть резьбовой пробкой). Перед работами важно оценить трудоемкость и рентабельность восстановления узла. В ряде случаев целесообразно приобрести новую деталь и внести в документы соответствующие корректировки (указать в ПТС измененный идентификатор номерного агрегата).

Технология сварки блоков ДВС

Для сварки в холодном режиме необходимо:

- Установить узел на монтажный стол. Чтобы приварить фрагмент, нужно совместить детали и зафиксировать зажимами. Очищать поверхности от следов масла или антифриза не требуется: посторонние жидкости выгорят под воздействием высокой температуры от горящей дуги.

- Наплавить металл электродом по кромкам разлома, не допуская перегрева основной части блока до температуры выше +80°С.

- Короткими стежками заполнить шов, делая проковку валика по горячему материалу. Участки должны иметь длину до 40 мм и располагаться на расстоянии друг от друга (для предотвращения перегрева блока).

- Перевернуть изделие и выполнить сварку по аналогичной методике.

Точечная технология

Данная технология, предполагающая соединение деталей из алюминия внахлест, является наиболее распространенным методом холодной сварки этого металла. Соединяемые заготовки сдавливаются в отдельных сварных точках, для чего используется специальный пуансон. По данной технологии детали преимущественно соединяют несколькими сварными точками, расположенными с некоторым интервалом друг относительно друга.

Схема холодной точечной сварки

Качество холодной сварки, выполняемой по точечной технологии, напрямую зависит от степени деформации алюминия в области сварной точки. В числовом выражении данный параметр характеризует соотношение между толщиной соединяемых деталей и глубиной, на которую в металл вдавливается пуансон. Существуют нормативы, согласно которым данный параметр для алюминия должен составлять 60–70%, а для сплавов на основе данного металла – 75–90%.

Точечная холодная сварка, с помощью которой можно соединять достаточно габаритные листы из алюминия и сплавов на основе данного металла, обладает рядом преимуществ.

- Соединяемые детали не нуждаются в предварительной фиксации в специальных зажимных устройствах.

- Алюминий деформируется на очень небольших локальных участках – сварных точках.

При наличии механического устройства, способного создавать значительное давление, холодную сварку по данной технологии можно выполнять и в домашних условиях.

Параметры режимов сварки

Параметры сварочного тока подбирают в зависимости от типа и диаметра электродов. Информация об этом указывается производителями на упаковке. Например, для 3 мм параметр составляет от 65 до 80 А для изделий ЦЧ-4, а при использовании ОЗЖН-1 значение увеличивается до 100-120 А. При применении электродов диаметром 5 мм сила тока составляет 130-150 А и 160-180 А соответственно. При нарушении режима происходят выброс материала из сварочной ванны и перегрев заготовки, приводящий к появлению трещин.

Подбор электродов для сварки

Распространенные типы электродов для сварки чугуна (по российским стандартам):

- ЦЧ-4, предназначенные для сварки без нагрева конструкции. Они имеют диаметр 3, 4 и 5 мм. В состав наплавленного металла входит до 0,25% углерода, присутствуют марганец, ванадий и кремний. Изделия имеют основное покрытие, для наплавки 1 кг материала потребуется 1,4 кг электродов. Допускается использование оборудования постоянного или переменного тока (подключение обратное).

- ОЗЧ-2, имеющие кислое покрытие. Они предназначены для заделки трещин и наплавки материала на изделия из серого или ковкого чугуна. Рассчитаны на сварку короткими валиками (длина от 30 до 50 мм) с проковкой сразу после гашения дуги и охлаждением под воздействием атмосферного воздуха. Перед работами требуют прокалки при температуре около +200°С на протяжении 1 часа. Стержень состоит из меди с добавлением железа и никеля (10% и 2% соответственно), в нем присутствуют марганец и небольшое количество кремния.

- ОЗЖН-1 с основным покрытием. Они обеспечивают получение наплавленного материала, соответствующего по оттенку серому чугуну. Рассчитаны на холодную сварку короткими валиками с проковкой и плавным охлаждением. Предназначены для аппаратуры постоянного тока с прямой полярностью подключения. Для заделки крупных разломов такие электроды используют совместно с МНЧ-2. Стержень у них состоит из сплава никеля с железом и присадками (углеродом, марганцем, кремнием и следами алюминия).

- МНЧ-2 рассчитаны на работу без предварительного подогрева заготовки. Они применяются для заварки дефектов в блоках из серого чугуна. Обеспечивают получение материала шва с повышенной твердостью. Для сварки необходимо оборудование постоянного тока с обратной полярностью подключения.

Кроме российских марок, существуют аналоги, выпускаемые шведской компанией Esab или германскими заводами Kjellberg или Zeller. Например, электроды 855 от Zeller имеют биметаллический стержень (сплав никеля с железом) и основное покрытие на базе графита. Они рассчитаны на сварку чугуна без подогрева кромок (допускается соединение стальных элементов с чугунным основанием). Изначально созданы для восстановления картеров силовых агрегатов или узлов трансмиссии.

Техника безопасности

В процессе сварки необходимо соблюдать меры безопасности:

- использовать защитный щиток, одежду и рукавицы из негорючих материалов;

- подключать оборудование к исправной сети переменного тока;

- применять сварочный аппарат с контуром заземления;

- не использовать шнуры с поврежденной или отсутствующей изоляцией (длина соединительных проводов должна быть не более 10 м);

- оснастить рабочее место вентиляцией и предусмотреть защитные экраны;

- при сварке в помещении с повышенной влажностью использовать резиновый коврик;

- не работать там, где складируются легковоспламеняющиеся жидкости (например, моторное топливо или масло);

- для удержания деталей применять специальные зажимы.

Оборудование и материалы для сварки

Работы проводить необходимо в защитном костюме.

Для проведения работ потребуются:

- стандартный сварочный аппарат или инвертор с функцией регулировки силы тока в цепи;

- ферроникелевые электроды (например, модель 855 производства компании Zeller);

- металлическая щетка и молоток для удаления окалины и остатков защитного покрытия;

- защитный щиток и костюм сварщика, предотвращающий ожоги от летящих капель металла и окалины.

Рекомендуем ознакомиться

Сварка глушителя

Возможные сложности

Проблемы, возникающие при восстановлении деталей:

- Повреждение затрагивает отверстия с резьбой, предназначенные для установки датчиков. После заделки разлома требуется просверлить канал и восстановить нарезку, но механическое воздействие может разрушить швы. В этом случае придется отказаться от установки датчика или приобрести новый блок.

- Трещина проходит через рубашку охлаждения или каналы подачи моторного масла. При проведении сварочных работ происходит полное или частичное перекрытие сечений. Подобный ремонт приводит к ускоренному выходу двигателя из строя (из-за локального перегрева или масляного голодания).

- Полученный сварной шов не является герметичным, поэтому необходимо нанести слой эпоксидной смолы. Перед обработкой – очистить поверхности от нагара и обезжирить (например, растворителями для красок). После полимеризации эпоксидная смола не пропускает жидкости, но не выдерживает вибрационных нагрузок и температуры свыше +120°С. После сварки ферромедным электродом для герметизации используют обработку шва 10%-ным раствором хлористого аммония. Продукты реакции заполняют поры и снижают риск течи жидкости.

Сложности сварки алюминия

Основные трудности, возникающие при сварке алюминия.

Во время сварочных работ, рабочее изделие нагревается до определенной температуры и начинается менять свой цвет. Так происходит с медью или железом – наиболее востребованными металлами для производства предметов быта. Изменение оттенка помогает исполнителю правильно регулировать процесс, понимать достаточный ли нагрев, определять произошла ли “заделка” шва или нужно продолжать термическую обработку. Но алюминий под действием температур

не меняет цвет. Поэтому сварщику визуально оценить результат нельзя.

Высокая теплопроводность данного металла требует ограничения по длительности термического воздействия. Превышения продолжительности влияния высоких температур может привести к деформации, появлению трещин, выпуклостей и других дефектов.

Особенности сварки алюминия и его сплавов объясняются целым спектром особенных свойств, которыми обладает металл:

- Поверхность данного материала всегда покрыта оксидной пленкой, обладающей высокой температурой плавления – около 2000°С. Сам металл плавится при 660°С.

- Капли расплавленного алюминия

, образующиеся во время сварки в рабочей зоне, сразу же покрываются окисной пленкой, которая препятствует формированию сплошного шва. Для предотвращения данного эффекта хорошо применять газ аргон, надежно защищающий сварную зону от взаимодействия с воздухом. - Высокая текучесть алюминия в расплавленном состоянии серьезно затрудняет формирование сварочной ванны. Поэтому технология сваривания алюминия требует применение специальных подкладок, отводящих тепло от зоны сваривания.

- В состав алюминия входит растворенный водород, который стремится выйти в атмосферу. Это способствует образованию пор и кристаллизационных трещин.

- Алюминий обладает достаточно высоким коэффициентом линейного расширения. Из-за этого при застывании металла происходит значительная усадка.

- Из-за высокой теплопроводности данного материала сварку следует осуществлять с применением значительных величин тока.

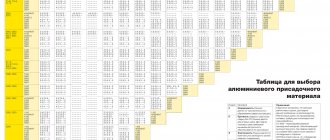

- Важная особенность – сварка алюминия часто затрудняется тем, что исполнителю сложно определить марку сплава, из которого произведены свариваемые изделия. Это осложняет выбор режима соединения и метод его выполнения.

прожоги с обратной стороны

Для проведения бытовой сварки алюминия, чаще всего применяют технологии ММА и TIG. Сваривание заготовок толщиной 5-7 мм. выполняется постоянным током обратной полярности. Для толстостенных деталей потребуется предварительная подготовка. Сварка алюминия электродом в домашних условиях включает следующие этапы:

- тщательная зачистка заготовок от оксидного слоя;

- обезжиривание производится с помощью растворителя;

- для получения более прочного и однородного соединения, кромки изделий толщиной больше 5 мм. нужно снять под углом от 45 до 65 градусов;

- покрытие электродов для алюминия характеризуется активным впитыванием влаги, поэтому перед проведением сварки следует выполнить прокалку;

- свариваемую поверхность необходимо прогреть до 250°С, что способствует более эффективному расплавлению оксидной пленки;

- сила тока зависит от толщины стенок изделия, параметров шва, а также от состава основного металла.

Важно! Сварной шов не должен быть толстым, иначе он будет отличаться пористостью и трещиноватостью. Поэтому при работе с массивными деталями, следует делать несколько проходов.

Более подробная информация представлена в статье “Сварка алюминия электродами”.

Аргонодуговая сварка неплавящимся электродом требует больших финансовых затрат. Однако, качество шва значительно лучше, по сравнению с соединением методом ММА. Технология домашней сварки TIG включает следующие операции:

- аппарат должен быть оснащен осциллятором (устройство, обеспечивающее возбуждение и стабильность дуги), который улучшает параметры сваривания и расплавления окисного слоя;

- чтобы избежать перерасхода газа, необходимо выставлять вольфрамовый электрод на 5-6 мм. от наконечника;

- аргон подается с расходом в 5-8 л/мин., после с небольшой задержкой подается ток;

- после образования сварочной ванны поступательно плавится сварочная проволока;

- сваривание проводится импульсным переменным током.

Также существуют общие правила сварки алюминия, которые рекомендуется соблюдать при любом методе:

- сваривание выполняется справа налево;

- длина дуги должна составлять 1,5-2,5 мм.;

- присадочный материал подается короткими, поступательно-возвратными движениями;

- между электродом и проволокой должен быть угол в 90 градусов;

- не допускается совершать поперечные колебания вольфрамовым электродом;

- сварка тонкого алюминия проводится с подкладкой из меди или железа для отвода тепла и предотвращения появления прожогов.

прожог

Стоит ли пытаться

Сварка алюминия в домашних условиях обладает целым рядом достоинств:

- экономия финансовых средств, данное преимущество особенно актуально для исполнителей, имеющих в распоряжении необходимое оборудование;

- мгновенный результат, который можно сразу же проверить;

- возможность использования подручных средств;

- отсутствие особых требований к качеству шва.

Однако, стоит отметить и недостатки:

- при сварке алюминия дома исполнитель получит соединение более низкого качества;

- иногда возникают трудности при выборе присадочного материала;

- в домашних условиях сложно использовать передовые технологии, которые применяются на современных производствах;

- сложнее соблюдать правила техники безопасности;

- электроды могут храниться в неподходящих условиях, они могут отсыреть или испортиться;

- отсутствие точных методов контроля качества готового соединения.

Помощь специалистов

При возникновении затруднений рекомендуется обратиться в специализированные компании, занимающиеся восстановлением деталей из черных и цветных металлов. После анализа повреждений производится расчет цены ремонта. Необходимо сопоставить затраты на восстановление со стоимостью нового блока. Для ряда массовых моделей автомобилей (например, завода ВАЗ) рентабельнее установить другой узел (с одновременной заменой поршневых колец, вкладышей и ревизией газораспределительного механизма), чем оплачивать услуги за ремонт сторонней организации.

Стыковой метод

Детали из алюминия при использовании данного метода холодной сварки соединяются своими торцевыми частями, которые предварительно тщательно очищают и обезжиривают. Для того чтобы выполнить соединение по этой методике, заготовки фиксируют в специальных губках с небольшим выпуском торцевых частей, которые и будут подвергаться сдавливанию. После того как детали надежно зафиксированы, на зажимные губки подается осевое давление, которое и сжимает торцевые части соединяемых заготовок, что сопровождается формированием надежного неразъемного соединения.

Схема стыковой холодной сварки деформацией

Данный способ холодной сварки, несмотря на свою простоту, имеет ряд существенных недостатков и ограничений в применении.

- Габариты зажимных устройств, используемых для выполнения такой сварки, ограничивают длину формируемого соединения.

- При сжатии деталей из алюминия пластической деформации подвергаются не только соединяемые торцы, но и та часть, которая зажата в губках.

- После получения неразъемного соединения заготовки достаточно трудно извлекаются из зажимных губок.

Дополнительная информация

После окончания работ поверхности необходимо обработать (например, если устанавливается какой-либо агрегат). В условиях мастерской для выравнивания плоскости используют фрезерный станок, в бытовой ситуации – угловую шлифовальную машинку. При этом важно не повредить сопрягаемые поверхности с высокой точностью обработки (например, для установки колокола сцепления, лобовой крышки или головки).

Сварка автомобильного блока цилиндров требует высокой квалификации работника. Допущенные ошибки приводят к снижению прочности узла, при циклическом изменении температуры (деталь прогревается до +90°…+95°C и остывает до температуры окружающей среды) возможно появление новых трещин. При большой площади повреждения допускается установка заплаток из листа стали, которые вваривают в чугун. Решение о способе восстановления и целесообразности ремонта принимает мастер, основываясь на квалификации и имеющемся в распоряжении оборудовании.

Источник

Замена блока цилиндров и отказ от сварки — верное решение

Любая сварка, даже в исполнении самого профессионального исполнителя, не будет столь же качественной, как установка нового блока цилиндров. При трещине в этом узле происходит быстрое разбивание составляющих частей агрегата, все выходит из строя. Даже при профессиональном сваривании невозможно соблюсти все заводские размеры до последнего микрона. Замена блока цилиндров выполняется следующие образом:

- по марке и модели двигателя специалист выполняет поиск запчастей, проводится подбор всех периферийных деталей, которые также придется поменять, формируется бюджет;

- также к этому бюджету добавляют стоимость работ, которые каждый мастер оценивает по-своему, но лучше обращаться на профессиональную станцию обслуживания авто;

- далее производится разборка двигателя, изучение проблемы и ее влияния на все остальные детали, такие как поршни, шатуны, кольца и уплотнения в агрегате;

- проводится установка нового блока цилиндров, сборка необходимых деталей на нужное место, при этом на каждом этапе выполняется раз проверок, что доказывает качество детали;

- после сборки необходимо провести диагностику силового агрегата в разных плоскостях, затем тест-драйв автомобиля с пониманием всех посторонних звуков и шумов в моторе.

Если устанавливается подержанный блок цилиндров, нужно особенно внимательно относиться к процессам тестирования и проверки двигателя. Впрочем, при профессиональном подборе детали не должно возникнуть никаких негативных особенностей эксплуатации силового агрегата. Именно поэтому замена является оптимальным процессом для такой поломки. А вот сварка подойдет не всегда, даже в профессиональном исполнении.