Основные технологические операции листовой штамповки

Все технологические операции листовой штамповки подразделяют на две группы. К первой группе относят операции, при которых заготовку в процессе деформирования доводят до разрушения. Эти операции принято называть разделительными

. Ко второй группе относят формоизменяющие операции, при которых деформирование заготовки не должно сопровождаться разрушением.

При технологических операциях, обеспечивающих заданный характер формоизменения, пластические деформации имеют место лишь в части заготовки, которую называют очагом деформации. При выполнении разделительных операций стремятся к максимальной локализации очага деформации с тем, чтобы уменьшить искажения при деформировании и быстрее исчерпать ресурс пластичности. При выполнении формоизменяющих операций увеличивают размеры очага деформации с целью уменьшить вероятность разрушения.

В классическом виде операции штамповки выполняют с помощью двух рабочих инструментов — пуансона и матрицы. Пуансоном

называют инструмент, охватываемый заготовкой, а

матрицей

— инструмент, охватывающий заготовку в процессе деформирования. Пуансон и матрица могут быть твердыми, эластичными, жидкостными, газообразными или в виде электромагнитного поля.

Степень локализации очага деформации зависит от размерных характеристик инструмента, в частности от зазора между пуансоном и матрицей, а также от радиусов закругления рабочих кромок этих инструментов. Чем меньше зазор и радиусы закругления рабочих кромок, тем больше локализуется очаг деформации в заготовке.

Для разделительных операций рабочие кромки должны быть острыми, а зазор между пуансоном и матрицей составлять десятые или даже сотые доли от толщины заготовки. Для формоизменяющих операций радиусы закруглений кромок инструментов значительно превышают толщину s заготовки, а зазоры обычно несколько больше ее толщины.

Для осуществления листовой штамповки применяют следующее оборудование: ножницы (гильотинные, дисковые, вибрационные и др.), прессы (кривошипные, гидравлические), листоштамповочный молот и установки для выполнения специальных способов штамповки (ротационной вытяжки, штамповки взрывом, электромагнитной, электрогидравлической штамповки и др.). Процессы листовой штамповки состоят из выполняемых в определенной последовательности разделительных и формоизменяющих операций, посредством которых исходным заготовкам придают требуемую форму и размеры.

Разделительные операции (отрезка, вырубка, пробивка) сопровождаются разрушением заготовки по определенным поверхностям.

Отрезка

— это отделение части заготовки по незамкнутому контуру на ножницах или в штампах. Обычно ее применяют как заготовительную операцию для разделения листов на полосы и заготовки заданных размеров для последующей штамповки.

Качество поверхности среза обеспечивает необходимый зазор между режущими кромками, который составляет z = (0,03…0,1)s.

Вырубка и пробивка

предполагают отделение заготовки по замкнутому контуру в штампе. Вырубным пуансоном оформляют наружный контур изделия, а пробивным — внутренний контур (отверстие). При вырубке отделенная часть является изделием, а при пробивке, наоборот, отходом. Характер деформирования заготовки при вырубке и пробивке одинаков. При определенной глубине внедрения режущих кромок (тем больше, чем выше пластичность металла) в заготовке возникают трещины с углом наклона 4…6° к оси инструмента. Вблизи поверхности среза образуется зона наклепанного металла. Это затрудняет последующую штамповку вырубленных заготовок. Для повышения качества поверхности и перпендикулярности среза применяют чистовую вырубку, сущность которой заключается в создании всестороннего сжатия в зоне очага пластической деформации. При вырубке со сжатием зазор между пуансоном и матрицей устанавливают равным 0,005…0,01 мм, т. е. существенно меньшим, чем при обычной разделительной операции. Вырубку со сжатием можно совмещать с пробивкой отверстий, что в ряде случаев сокращает объем механической обработки резанием при производстве деталей. Чистовой вырубкой изготовляют плоские кулачки, зубчатые колеса, пластины постоянных магнитов и т. п.

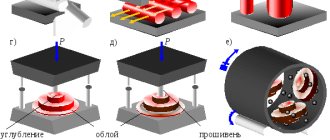

Формоизменяющие операции — гибка, вытяжка, отбортовка, обжим, раздача, формовка — выполняются пластической деформацией металла без разрушения заготовки (рис. 26.8).

Гибка

— изменение кривизны средней поверхности при ее почти неизмененных линейных размерах — сопровождается неравномерным распределением деформации по толщине (рис. 26.8, а). При гибке пластически деформируется только участок заготовки в зоне контакта с пуансоном: наружные слои растягиваются, а внутренние (обращенные к пуансону) сжимаются.

С уменьшением радиуса закругления пуансона возрастает вероятность образования трещин, распространяющихся от наружной поверхности в толщину заготовки. Поэтому для предотвращения разрушения заготовки в процессе деформации минимальный радиус гибки должен превышать rmin > (0,1…2,0) s.

Вытяжка

— операция, с помощью которой из плоской заготовки получают полые пространственные изделия (рис. 26.8, б). Под воздействием пуансона плоская заготовка диаметром Dзаг втягивается в отверстие матрицы и принимает форму полого изделия диаметром d. Формоизменение заготовки при вытяжке оценивается степенью вытяжки К = Dзаг/d, значение которой в зависимости от механических свойств материала и условий вытяжки не должно превышать 1,8…2,1 за один переход.

Изделия с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой заготовки и увеличением ее высоты (рис. 26.8, в). При последующих переходах значение К становится 1,2…1,4. Промежуточный отжиг для устранения наклепа позволяет увеличить степень вытяжки до 1,4…1,6. Опасность разрушения заготовок устраняют также закруглением кромок пуансонов и матриц радиусом r = (5…10)s и применением смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

Отбортовка

— операция получения борта (горловины) в плоской или пространственной заготовке путем вдавливания в отверстие матрицы части заготовки с предварительно пробитым отверстием (рис. 26.8, г). Допустимое без разрушения формоизменение характеризуют коэффициентом отбортовки K0 = dб/d0, где dб — диаметр борта; do — диаметр отверстия в плоской заготовке. Коэффициент Ko зависит от механических свойств заготовки и ее относительной толщины s/d0 и обычно составляет 1,2…1,8.

Обжим

— операция, предназначенная для уменьшения поперечных размеров краевой части полой цилиндрической заготовки путем заталкивания ее в сужающую полость матрицы (рис. 26.8, с)). Допустимое формоизменение при обжиме ограничивается не разрушением заготовки, а потерей ее устойчивости в процессе деформирования. Основным видом потери устойчивости является образование складок. При этом возможно образование кольцевой складки в цилиндрической недеформированной части заготовки или продольных складок в очаге деформации. Обычно за один переход можно получить изделие с диаметром краевого участка d = (0,7…0,8)Dзаг. Складки устраняют подпором стенок заготовки.

Формовка

— операция получения местных углублений и выпуклостей в листовых и пространственных заготовках (рис. 26.8, е). При формовке очаг деформации охватывает часть заготовки, противостоящую полости матрицы. Схема напряженного состояния близка к схеме двухосного растяжения, и формообразование осуществляется за счет утонения заготовки. Высота h получаемого углубления ограничивается возможностью разрушения заготовки в местах наибольшего утонения и существенно зависит от механических характеристик деформируемого материала.

Допустимое значение h возрастает с увеличением толщины заготовки при прочих равных условиях. Формовку применяют для получения мембран с кольцевыми рифлениями, ребер жесткости в оболочках, а также для изготовления изделий сложной несимметричной формы.

При высокоскоростных способах штамповки скорость перемещения заготовки достигает 300…400 м/с. В этих условиях пластичность углеродистых и легированных конструкционных сталей, а также пластичных сплавов цветных металлов значительно повышается, благодаря чему увеличивается их допустимое формоизменение. Однако у труднодеформируемых сплавов повышение пластичности не наблюдается. В промышленности наиболее широкое применение получили следующие способы высокоскоростного деформирования: штамповка взрывом, электрогидравлическая и электромагнитная штамповки.

Черчение

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 … 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах.

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос.

Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы (рис. 77), кривошипные (см. рис. 87 и рис. 88) и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

Рис. 77

Рис. 87

Рис. 88

Резкой называют операцию, где происходит последовательное отделение части заготовки по прямой или кривой линии. Применяется резка для получения как готовых деталей, так и раскроя листа на полосы нужной ширины. При раскрое листа необходимо, чтобы выход деталей из листа был максимальным, а отходы были минимальными. Рациональность раскроя определяется на основании подсчета коэффициента использования материала. Под коэффициентом понимается отношение площади вырубленных деталей к площади листа. Операция резки производится с помощью вибрационных, дисковых, гильотинных и других ножниц.

Вибрационные ножницы (рис. 77) представляют собой станок с короткими ножами. Верхний нож 5 получает колебательные движения от электродвигателя 1 через эксцентриковый механизм. Листовой металл устанавливают на столе 7 и подвигают между верхним 5 и нижним 6 ножами до упора 3, который может передвигаться и закрепляться в скобе станины, 2,4 — головку, 8 — стойка станины.

Вырубка — операция по получению заготовки замкнутого контура (рис. 78). На рис. 79 приведены чертеж (I) и схема (II) типовой детали, изготовляемой из полосы вырубкой.

Рис. 78

Рис. 79

Пробивка — получение отверстий в детали нужной формы (рис. 80).

Рис. 80

К основным формоизменяющим операциям* относят гибку, вытяжку, отбортовку, обжим и формовку.

Гибка — операция, при которой плоской заготовке придают изогнутую форму (рис. 81: 1 — пуасон; 2 — нейтральный слой; 3 — матрица): R и г — внешний и внутренние радиусы гибки, S — толщина материала. Она может быть V -образная, U-образная и др. (рис. 82).

Рис. 81

Рис. 82

На рис. 83 представлен чертеж детали, отверстия в которой получены пробивкой. После этого деталь изогнута на штампе.

Рис. 83

Вытяжка — операция, превращающая плоскую заготовку в полую пространственную деталь или полуфабрикат 2 (рис. 84). Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. При вытяжке плоская заготовка 5 втягивается пуансоном 1 в отверстие матрицы 3. Для предотвращения в заготовке при сжимающем напряжении образования складок применяют прижимы 4.

Рис. 84

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина ее стенок. В случае, когда нужно получить глубокую вытяжку, ее ведут в несколько проходов. На рис. 85 показан чертеж типовой детали и из металлического листа 1, изготовленной штамповкой с вытяжкой.

Рис. 85

Отбортовка — операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

Рис. 86

Обжим — операция сужения (уменьшения) концевой части полых или объемных деталей. Осуществляется она путем обжатия материала штампом снаружи в конической матрице. При этом конфигурация обжимаемой части целиком зависит от формы штампа.

Формовка — операция, связанная с местным изменением формы с сохранением конфигурации наружного контура детали. Примером формовки может служить изготовление ребер жесткости на машиностроительных деталях, а также увеличение размеров по диаметру средней части полой детали.

Технологический процесс обработки различных материалов давлением, как упоминалось выше, производят на прессах. Прессы бывают гидравлические и механические (кривошипные, винтовые, реечные и т. д.). По назначению прессы подразделяют на ковочные, штамповочные, листоштамповочные, чеканочные, обрезные, трубопрофильные, гибочные, правильные, брикетировочные (для изготовления брикетов из кусковатых или порошкообразных материалов), кузнечно-штамповочные автоматы, термо- пластавтоматы и др.

Кривошипные горячештамповочные прессы ГОСТ 6809-87Е (рис. 87) изготавливаются в России давлением от 61,78 до 617,8 кН (mc — единица силы и веса). Они состоят из станины 1, ползуна 2, шатуна 3, кривошипного вала 4, стажных колонн 5, зубчатого колеса 6 и фрикционной муфты 7. Применение прессов для горячей объемной штамповки очень эффективно в сравнении с другим технологическим оборудованием. Они обеспечивают более высокую точность поковок при значительной экономии металла. Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

Рис. 87

На рис. 88 показан пресс для холодной штамповки ГОСТ 9408-89Е, состоящий из стойки 1, электродвигателя 2, цилиндра уравновешивания ползуна 3, зубчатого колеса 4, направляющих 5, ползуна 6 и стола пресса 7. На подобных прессах изготавливают как мелкие, так и крупные листовые детали, например, кузова автомобилей. Возможное давление пресса — 30,89 кН.

Рис. 88

Гидравлические прессы обладают наилучшей характеристикой для глубокой вытяжки и других операций листовой штамповки, так как осуществляют деформирование металла с постоянной скоростью. Подобные прессы широко применяют в авиационной и ракетостроительной промышленности.

На рис. 89 и 90 показаны крупные сборочные единицы самолетов, детали которых изготовлены прессованием. Так, каркас пола пассажирской кабины самолета (рис. 89) включает: обшивку 1, шпангоут 2, стрингеры 3, поперечные балки 4 и продолжные балки 5. А гондола турбо-винтового двигателя самолета (рис. 90) состоит из обтекателя втулки винта — 1, воздухозаборника 2, крышки переднего капота 3, крышки заднего капота 4, люка 5, силовой фермы в, кожуха 7, стекателя 8, хвостовой части гондолы 9, силового шпангоута 10, рамы маслорадиатора 11, силового шпангоута 12 и боковой балки 13.

Рис. 89

Рис. 90

Прогрессивные способы холодной листовой штамповки. Новые, виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной. С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом. Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гиксогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа.

Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, сплавы труднодеформируемые) или неэкономично. Такая

штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка. Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму.

Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно-импульсная формовка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование.

Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и др.

Существуют и другие прогрессивные методы листовой штамповки, но мы их рассматривать не будем.

* Формоизменяющими операциями называют такие, при помощи которых из плоской заготовки получают детали пространственной формы

Особенности технологии

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ 18970-84 Обработка металлов давлением. Операции ковки и штамповки. Термины и определения

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Схемы и разновидности выдавливания (прессования)

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Методом холодной штамповки обрабатывают листовой металл толщиной до 10 мм

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

На этом прессе установлены специальные плунжеры для пробивки отверстий в заготовке

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Перфорированный металлический лист получается в результате вырубки отверстий на координатно-пробивном прессе

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

Отбортовка может выполнятся различными способами

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

мтомд.инфо

Разделительные операции предназначены или для получения заготовки из листа или ленты, или для отделения одной части заготовки от другой. Операции могут выполняться по замкнутому или по незамкнутому контуру. Отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. Это смещение вначале характеризуется пластическим деформированием, а завершается разрушением.

Холодная штамповка Листовая штамповка. Холодная листовая штамповка. Штамповка листовая металла. Формообразующие операции листовой штамповки. Гибка. Вытяжка. Отбортовка. Обжим. Раздача. Рельефная формовка.

Отрезка – отделение части заготовки по незамкнутому контуру на специальных машинах – ножницах или в штампах. Обычно ее применяют как заготовительную операцию для разделения листов на полосы и заготовки нужных размеров.

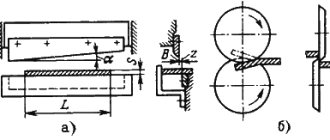

Рисунок 1 — Основные типы ножниц

а – гильотинные; б – дисковые

Ножницы с поступательным движением режущих кромок ножа могут быть с параллельными ножами, для резки узких полос, с одним наклонным ножом – гильотинные (рис. 1, позиция а). Режущие кромки в гильотинных ножницах наклонены друг к другу под углом 1…5o для уменьшения усилия резания. Лист подают до упора, определяющего ширину отрезаемой полосы В. Длина отрезаемой полосы L не должна превышать длины ножей.

Ножницы с вращательным движением режущих кромок – дисковые (рис. 1, позиция б). Длина отрезаемой заготовки не ограничена инструментом. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения. Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения.

Холодная обработка металлов давлением

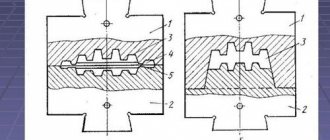

Вырубка и пробивка – отделение металла по замкнутому контуру в штампе. При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали, а пробивкой – внутренний контур (изготовление отверстий).

Основным технологическим параметром операций является радиальный зазор между пуансоном и матрицей Z. Зазор Z назначают в зависимости от толщины (s) и механических свойств заготовки, он приближенно составляет (0.05..0.1)s. При вырубке размеры отверстия матрицы равны размерам изделия, а размеры пуансона на 2Z меньше их. При пробивке размер пуансона равен размерам отверстия, а размеры матрицы на 2Z больше их.

Рисунок 2 — Схемы процессов вырубки и пробивки

а — вырубка; б — пробивка

1 – пуансон; 2 – матрица; 3 – изделие; 4 – отход

Уменьшение усилия резания достигается выполнением скоса на матрице при вырубке, на пуансоне – при пробивке.

При штамповке мало- и среднегабаритных деталей из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки. В отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента).

Расположение контуров смежных вырубаемых заготовок на листовом материале называется раскроем. Часть заготовки, оставшаяся после вырубки – высечкой. Высечка составляет основной отход при листовой штамповке. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку.

Рисунок 3 — Раскрой металла

а — с перемычками; б — без перемычек

Холодная штамповка Листовая штамповка. Холодная листовая штамповка. Штамповка листовая металла. Формообразующие операции листовой штамповки. Гибка. Вытяжка. Отбортовка. Обжим. Раздача. Рельефная формовка.

Экономия металла может быть получена: уменьшением расхода металла на перемычки, применением безотходного и малоотходного раскроя, повышением точности расчета размеров заготовки и уменьшением припусков на обрезку.

Лекция 12. Холодная штамповка

Лекция 12. Холодная штамповка

Холодной называют штамповку без нагрева заготовок. Ее разделяют на объемную и листовую.

1. Холодная объемная штамповка (ХОШ)

Холодная объемная штамповка позволяет почти полностью исключить обработку резанием. Основные виды холодной объемной штамповки: выдавливание, высадка, объемная формовка и калибровка (чеканка). Холодное выдавливание аналогично прессованию, а холодная высадка, объемная формовка и калибровка аналогичны соответствующим процессам горячей объемной штамповки. Но они обеспечивают достижение большей точности и более качественной поверхности деталей (шероховатость поверхности 0,4 мкм, допуски 0,02–0,05 мм).

В качестве заготовок для ХОШ чаще всего применяют прутковый материал из углеродистых, легированных сталей, цветных металлов и их сплавов, обладающих в холодном состоянии необходимой пластичностью. Большое значение имеет подготовка поверхности заготовок: удаление загрязнений, поверхностных дефектов и т. д.

Штамповку осуществляют в тех же штампах, которые применяются для горячей обработки.

Выдавливание

Выдавливание

– образование заготовки путем пластического течения материала в полости штампа.

Различают прямое, обратное, боковое и комбинированное выдавливание.

Рис.1. Схемы выдавливания

При прямом

выдавливании металл течет из матрицы в направлении, совпадающем с направлением движения пуансона (рис.1а, б). Этим способом можно получить детали типа стержня с утолщением, трубки с фланцем, стаканы с фланцем.

При обратном

выдавливании металл течет в направлении, противоположном направлению движения пуансона, в кольцевой зазор между пуансоном и матрицей для получения полых деталей с дном (рис. 1в).

При боковом

выдавливании металл течет в боковые отверстия матрицы под углом к направлению движения пуансона (рис.1г). Таким образом, можно получить детали типа тройников, крестовин и т. п.

При комбинированном

выдавливании металл течет по нескольким направлениям (рис.1д). Возможны сочетания различных схем.

Пластическое деформирование выдавливанием происходит в условиях неравномерного всестороннего сжатия и обеспечивают высокую степень деформации.

Из-за высокой стоимости штампов выдавливание целесообразно применять в условиях крупносерийного и массового производства.

Холодная высадка

Высадка

– образование на заготовке местных утолщений требуемой формы в результате осадки ее конца. Применяется при изготовлении широкого ассортимента деталей в массовом производстве: болтов, винтов, гаек, заклепок, гвоздей, спиц и т. д.

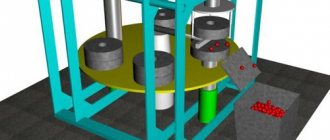

Исходной заготовкой служат проволока или прутки. Выполняют высадку на холодно-высадочных автоматах

.

В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку.

Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение заклепка выталкивается толкателем 6, который также возвращается в исходное положение, а матрица вновь уходит на линию подачи.

Расчет числа переходов высадки производится в основном по соотношению длины высаживаемой части и диаметра заготовки, которое характеризует устойчивость к продольному изгибу. При используют один переход, при– два перехода, при– три перехода. При большом количестве переходов происходит упрочнение металла, поэтому требуется отжиг.

Производительность автоматов достигает 400 изделий в минуту. По сравнению с изготовлением резанием высадка обеспечивает до 30–40% экономии металла.

2. Листовая штамповка

Листовая штамповка

– способ изготовления плоских и объемных тонкостенных изделий из заготовки в виде ленты, полосы, рулона.

Характеризуется высокой производительностью, стабильностью качества и точности, низкой себестоимостью изготовляемых деталей, возможностью полной автоматизации. Производительность листовой штамповки – до 40 тысяч деталей в смену.

Толщина заготовки при листовой штамповке обычно не более 10 мм, но иногда может превышать 20 мм, в этом случае штамповка осуществляется с предварительным подогревом до ковочных температур.

При листовой штамповке используют: низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок и др. Используется также биметаллический и многослойный лист.

Операции листовой штамповки подразделяются на разделительные и формоизменяющие.

В разделительных операциях этап пластического деформирования материала обязательно завершается его разрушением. К разделительным операциям относят:

1. Отрезка

– полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезка осуществляется на ножницах с параллельными ножами, с наклонно расположенными ножами (гильотинные), с помощью дисковых ножей, с помощью отрезных штампов.

Рис.2. Схемы отрезки: а) наклонно расположенными ножами б) дисковыми ножами

В ножницах с прямолинейным движением ножей (рис.2а) в боковых направляющих станины вверх и вниз перемещается ползун с укрепленным на нем верхним ножом; нижний нож укреплен неподвижно в станине. Подъем и опускание верхнего ножа осуществляется кривошипно-шатунным механизмом. Разрезаемый лист укладывается на стол ножниц и прижимается к нему пневматическим или гидравлическим прижимами. В гильотинных ножницах режущие кромки ножей с целью уменьшения усилия резания наклонены друг к другу под углом створа =1–5о. Лист подают до упора, определяющего ширину отрезаемой полосы В

. Длина отрезаемой полосы L не должна превышать длины ножей.

Усилие резания определяется по формулам:

-для ножниц с параллельными ножами

-для гильотинных ножниц

где: В

–длина линии отреза, мм;

S

–толщина материала, мм; –сопротивление срезу, равное 0,8–0,9 предела прочности материала; – угол скоса верхнего ножа.

Ножницы с вращательным движением режущих кромок – дисковые (рис.2б). Применяются для разрезания листовых полос неограниченной длины, а также для резки по криволинейному контуру. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения. Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения.

2. Вырубка

– отделение части заготовки по замкнутому контуру, при этом отделяемая часть является изделием.

Пробивка

– отделение части заготовки по замкнутому контуру, при этом отделяемая часть является отходом.

Основным технологическим параметром операций является радиальный зазор между пуансоном и матрицей. Зазор назначают в зависимости от толщины и механических свойств заготовки, он приближенно составляет . Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке – за счет увеличения отверстия в матрице.

Рис.3 Схема процессов вырубки (а) и пробивки (б)

1 – пуансон, 2 – матрица, 3 – изделие, 4 – отход

При штамповке мало — и среднегабаритных деталей из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки. В отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента).

Расположение контуров смежных вырубаемых заготовок на листовом материале называется раскроем

. Часть заготовки, оставшаяся после вырубки –

высечкой.

Высечка составляет основной отход при листовой штамповке. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку (рис. 4).

Рис.4. Примеры раскроя материала с перемычками (а) и без перемычек (б)

Экономия металла может быть получена: уменьшением расхода металла на перемычки, применением безотходного и малоотходного раскроя, повышением точности расчета размеров заготовки и уменьшением припусков на обрезку.

Усилие вырубки или пробивки определяется по формулам:

— для круглого контура ;

— для произвольного контура ,

где: L

–длина линии реза или периметр вырубки;

S

– толщина заготовки;

d

–диаметр вырезаемого отверстия; –сопротивление срезу.

Формоизменяющие операции – это операции, посредством которых плоская заготовка превращается в пространственную деталь требуемой формы без изменения толщины материала. Основные формообразующие операции: гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка.

1. Гибка

– образование или изменение углов между частями заготовки или придание ей криволинейной формы. Гибку производят в штампах, а также вращающимися фигурными роликами, играющими роль матрицы, на профилегибочных станах.

Рис.5. Схема гибки

1–матрица, 2–заготовка, 3–пуансон, –угол гибки, NN

– нейтральный слой,

R

–радиус скругления

В местах изгиба наружные слои заготовки растягиваются, а внутренние – сжимаются. Между ними расположен нейтральный слой NN

, не испытывающий ни растяжения, ни сжатия. По развернутой длине нейтрального слоя определяется размер заготовки до гибки.

Гибка осуществляется в результате упругопластической деформации. при которой наряду с пластической происходит значительная упругая деформация металла. Поэтому после гибки растянутые и сжатые слои металла стремятся возвратиться в исходное положение. Вследствие этого форма детали после гибки не будет соответствовать форме штампа на величину угла пружинения, который необходимо учитывать при изготовлении инструмента. Угол пружинения равен 1–8о.

С уменьшением радиуса скругления пуансона R возрастает вероятность образования трещин, идущих от наружной поверхности в толщину заготовки, поэтому в зависимости от пластичности металла .

Усилие гибки определяется по формуле:

,

где: В

–ширина заготовки,

S

–толщина металла.

2. Вытяжка

– образование полого изделия из плоской или полой заготовки. Вытяжку осуществляют в вытяжных штампах на кривошипном прессе (рис.6).

Вырубленную заготовку диаметром укладывают на плоскость матрицы. Пуансон надавливает на заготовку, и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали. Диаметр вытягиваемого изделия .

Рис.6. Схема вытяжки

Формоизменение при вытяжке оценивают коэффициентом вытяжки , который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8–2,1.

При возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с определенным усилием. Давление прижима составляет 1–3 МПа. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

Различают вытяжку без утонения стенки и с утонением стенки. Вытяжкой без утонения стенки

получают полую деталь из листа без изменения его толщины. Это достигается тем, что зазор мезду пуансоном и матрицей принимается равным . При производится

вытяжка с утонением стенки

, при которой длина полой детали увеличивается за счет утонения боковых стенок. Допустимое уменьшение толщины стенок за один проход составляет 40–60%.

Детали с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой детали и увеличением ее высоты. При последующих переходах .

Промежуточный отжиг для устранения наклепа позволяет увеличить КВ до 1,4-1,6.

3. Отбортовка

–образование борта (горловины) вокруг отверстия в заготовке.

Рис.7. Схема отбортовки

1–изделие; 2–заготовка; 3–пуансон; 4–матрица

Операция характеризуется коэффициентом отбортовки

,

где; dО

–диаметр отверстия в плоской заготовке. Во избежание образования продольных трещин необходимо, чтобы

КО

=1,2–1,8. При отбортовке мелких отверстий стремятся совмещать отбортовку с пробивкой.

Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки или сборки, а также для увеличения жесткости конструкции при малой ее массе.

4. Обжим

– уменьшение периметра поперечного сечения концевой части полой заготовки.

Рис.8. Схема обжима

Производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 8).

Операция характеризуется коэффициентом обжима . Во избежание образования продольных складок в обжимаемой части необходимо, чтобы КО

=1,2–1,4. Для большего формообразования делают несколько последовательных операций обжима.

5. Раздача

– увеличение периметра поперечного сечения концевой части полой заготовки. Раздача – операция, противоположная обжиму.

Инструмент и оборудование для листовой штамповки

В качестве инструмента при листовой штамповке используют штампы. По технологическому признаку различают штампы простого, последовательного и совмещенного действия. Штампы простого действия – однооперационные, штампы последовательного и совмещенного действия – многооперационные.

В штампе простого действия

за один ход ползуна выполняется одна операция.

В штампе последовательного действия

за один ход ползуна выполняется одновременно две или большее число операций в различных позициях, а заготовка после каждого хода пресса перемещается на шаг подачи.

В штампе совмещенного действия

за один ход ползуна пресса две и большее число операций выполняются в одной позиции без перемещения заготовок в направление подачи.

Холодную листовую штамповку осуществляют в основном на кривошипных прессах. Для крупногабаритных изделий из толстых листов применяются гидравлические прессы.