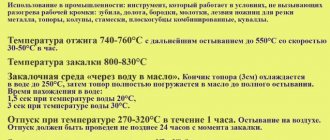

Закалка стали

Закаливание является операцией по термической обработке металла. Она состоит из нагревания металла до критической температуры, при которой изменяется кристаллическая решетка материала, либо до температуры, при которой происходит растворение фазы в матрице, существующей при низкой температуре.

Важно понимать:

- После достижения критической температуры металл подвергается резкому охлаждению.

- После закаливания сталь приобретает структуру мартенсита (по имени Адольфа Мартенса) и поэтому обретает твердость.

- Благодаря закаливанию прочность стали повышается. Металл становится еще тверже и более износостойким.

- Следует различать обычную закалку материала и закалку для получения избытка вакансий.

Режимы закалки различаются по скорости протекания процесса и температуре нагревания. А также имеются различия по длительности выдержки при данном температурном режиме и скорости охлаждения.

Выбор температуры для закалки

Решение, при какой температуре производить закалку металла обусловлено химическим составом стали.

Закалка бывает двух видов:

- полная;

- неполная.

Руководствуясь диаграммой критических точек можно видеть, что доэвтектоидную сталь при процессе полного закаливания следует нагревать выше точки Ас3 на 30–50 градусов. В результате у стали будет структура однородного аустенита. Впоследствии под действием процесса охлаждения он превратится мартенсит.

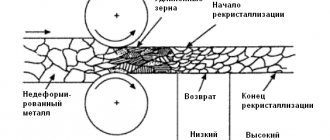

Рисунок №1. Критические точки.

Неполное закаливание чаще применяется для инструментальной стали. Цель неполного закаливания — достигнуть температуры, при которой проходит процесс образования избыточных фаз. Нагревание стали происходит в температурном промежутке от Ас1 — Ас2. При этом в структуре мартенсита сохранится какое-то количество феррита, оставшегося после закаливания стали.

Для закаливания заэвтектоидной стали лучше придерживаться температуры на 20–30 градусов больше Ас1 — неполная закалка. Из-за этого при нагревании и охлаждении будет сохраняться цементит, что повышает твердость мартенсита. При закалке не следует нагревать заэвтектоидную сталь свыше положенной температуры. Это может сказаться на твердости.

Закаливаемость и прокаливаемость. Способы закалки. Охлаждающие среды. Дефекты закалки.

Под закаливаемостью понимают способность стали к повышению твердости

Под прокаливанием понимают способность стали закаливаться на определенную глубину.

Глубина закаленной зоны является критерием прокаливаем ости. Обычно детали имеют более высокую твердость на поверхности и меньшую в сердцевине. Это объясняется теплопроводностью стали. Однако большинство деталей должны прокаливаться насквозь. Для обеспечения сквозной прокалки и контроля на ней был введен термин – критический диаметр. Под которым понимают максимальную размерность сечения детали, которая прокаливается насквозь. Для этого, чтобы закалить деталь насквозь в данном охладителе, необходимо чтобы критический диаметр Dкр больше диаметра сечения детали.

В зависимости от состава стали, формы и детали выбирают способ закалки. К основным способам закалки относятся: закалка в одном охладителе, прерывистая закалка, изотермическая закалка и различные сочетания этих способов.

Закалка в одном охладителе

— это наиболее распространенный способ закалки, заключается в нагреве стали выше температур, соответствующих критической точке Ac1 и Ac3 с последующей выдержкой и охлаждением со скоростью выше критической в одном охладителе (1). В качестве охлаждающей среды для углеродистых и низколегированных сталей служит вода, легированных — масло. Некоторые высоколегированные стали закаливают на спокойном воздухе. Немаловажное значение имеет и площадь сечения детали; так углеродистые и низколегированные стали с сечением 5 мм закаливают в воде. Детали переменного сечения или сечения менее 5 мм можно закаливать и в масле, поскольку охлаждающей способности масла достаточно, для того чтобы прокалить детали тонкого сечения насквозь. Недостаток: возникновение больших внутренних напряжений, и образование трещин.

Закалка в двух средах

— этот способ заключается в том, что нагретую до необходимой температуры деталь, выдержанную при этой температуре, переносят в охладитель, обеспечивающий такую скорость охлаждения, которая предотвратила бы распад переохлажденного аустенита в области температур минимальной устойчивости аустенита, например в воду, а затем переносят в менее интенсивно охлаждающую среду, в которой собственно и происходит закалка(2). Такой способ закалки позволяет снизить уровень закалочных напряжений и предотвратить появление таких закалочных дефектов как, например корабление. Недостаток: требуется высокая квалификация рабочих

Струйчатая закалка

— этот способ применяется в том случае, когда нет необходимости закаливать деталь на одинаковую твердость по всей поверхности. Для таких типов деталей, как зубило важно получить высокую твердость рубящей кромки при сохранении вязкого хвостовика; в этом случае инструмент, нагретый до заданной температуры, охлаждают с рабочей поверхности струями воды, тем самым разрушается «паровая рубашка» и рабочая поверхность инструмента интенсивно охлаждается.

Закалка самоотпуском

— этот способ практически несет то же функциональное назначение, что и струйчатая закалка, например зубило, нагревают до заданной температуры и переносят в охлаждающую среду только рабочую часть, затем после извлечения из закалочной среды проводят выдержку на свободном воздухе в результате которой рабочая часть отпускается за счет нагрева от нерабочей, неохлажденной части. Температуру отпуска охлажденной части контролируют визуально по цветам побежалости. Закалку с самоотпуском можно проводить и другим методом, для этого деталь (инструмент) полностью подвергают закалке, а затем нагревают только нерабочую часть и за счет теплопроводности отпускается рабочая часть.

Ступенчатая закалка

— этот способ является разновидностью способа закалки в двух средах(2). Однако является более эффективной с точки зрения обработки детали деталь переменного сечения. При охлаждении до температуры несколько выше точки начала мартенситного превращения необходимо выровнять температуру по всем сечениям, для этого делают выдержку в первом охладителе до выравнивания температуры, а затем переносят деталь во вторую охлажденную среду, в которой и происходит закалка.

Изотермическая закалка

— в отличие от ступенчатой при изотермической закалке деталь помещают в охлаждающую среду с температурой несколько выше температуры начала мартенситного превращения и выдерживают в этой среде до полного завершения превращения (4). В результате изотермической закалки образуется структура — бейнит, которая по сравнению с мартенситом имеет несколько более низкую твердость и повышенную вязкость.

Обработка стали холодом.

В закаленной стали особенно с содержанием углерода более 0,4-0,5% всегда присутствует остаточный аустенит, который понижает твердость, износостойкость. Для уменьшения количества остаточного аустенита в закаленной стали используют обработку холодом, заключающуюся в охлаждении закаленной стали до температур ниже 0. Понижение температур до -30 — -70град. для большинства сталей вызывает превращение остаточного аустенита в мартенсит, что повышает твердость. Но т.к. одновременно возрастают напряжения, то изделия охлаждают медленно и сразу после обработки холодом выполняют отпуск. Обработку холодом используют для измерительных инструментов, пружин и деталей из цементируемых высоколегированных сталей, сохраняющих много аустенита после закалки.

Под закаливаемостью понимают способность стали к повышению твердости

Под прокаливанием понимают способность стали закаливаться на определенную глубину.

Глубина закаленной зоны является критерием прокаливаем ости. Обычно детали имеют более высокую твердость на поверхности и меньшую в сердцевине. Это объясняется теплопроводностью стали. Однако большинство деталей должны прокаливаться насквозь. Для обеспечения сквозной прокалки и контроля на ней был введен термин – критический диаметр. Под которым понимают максимальную размерность сечения детали, которая прокаливается насквозь. Для этого, чтобы закалить деталь насквозь в данном охладителе, необходимо чтобы критический диаметр Dкр больше диаметра сечения детали.

В зависимости от состава стали, формы и детали выбирают способ закалки. К основным способам закалки относятся: закалка в одном охладителе, прерывистая закалка, изотермическая закалка и различные сочетания этих способов.

Закалка в одном охладителе

— это наиболее распространенный способ закалки, заключается в нагреве стали выше температур, соответствующих критической точке Ac1 и Ac3 с последующей выдержкой и охлаждением со скоростью выше критической в одном охладителе (1). В качестве охлаждающей среды для углеродистых и низколегированных сталей служит вода, легированных — масло. Некоторые высоколегированные стали закаливают на спокойном воздухе. Немаловажное значение имеет и площадь сечения детали; так углеродистые и низколегированные стали с сечением 5 мм закаливают в воде. Детали переменного сечения или сечения менее 5 мм можно закаливать и в масле, поскольку охлаждающей способности масла достаточно, для того чтобы прокалить детали тонкого сечения насквозь. Недостаток: возникновение больших внутренних напряжений, и образование трещин.

Закалка в двух средах

— этот способ заключается в том, что нагретую до необходимой температуры деталь, выдержанную при этой температуре, переносят в охладитель, обеспечивающий такую скорость охлаждения, которая предотвратила бы распад переохлажденного аустенита в области температур минимальной устойчивости аустенита, например в воду, а затем переносят в менее интенсивно охлаждающую среду, в которой собственно и происходит закалка(2). Такой способ закалки позволяет снизить уровень закалочных напряжений и предотвратить появление таких закалочных дефектов как, например корабление. Недостаток: требуется высокая квалификация рабочих

Струйчатая закалка

— этот способ применяется в том случае, когда нет необходимости закаливать деталь на одинаковую твердость по всей поверхности. Для таких типов деталей, как зубило важно получить высокую твердость рубящей кромки при сохранении вязкого хвостовика; в этом случае инструмент, нагретый до заданной температуры, охлаждают с рабочей поверхности струями воды, тем самым разрушается «паровая рубашка» и рабочая поверхность инструмента интенсивно охлаждается.

Закалка самоотпуском

— этот способ практически несет то же функциональное назначение, что и струйчатая закалка, например зубило, нагревают до заданной температуры и переносят в охлаждающую среду только рабочую часть, затем после извлечения из закалочной среды проводят выдержку на свободном воздухе в результате которой рабочая часть отпускается за счет нагрева от нерабочей, неохлажденной части. Температуру отпуска охлажденной части контролируют визуально по цветам побежалости. Закалку с самоотпуском можно проводить и другим методом, для этого деталь (инструмент) полностью подвергают закалке, а затем нагревают только нерабочую часть и за счет теплопроводности отпускается рабочая часть.

Ступенчатая закалка

— этот способ является разновидностью способа закалки в двух средах(2). Однако является более эффективной с точки зрения обработки детали деталь переменного сечения. При охлаждении до температуры несколько выше точки начала мартенситного превращения необходимо выровнять температуру по всем сечениям, для этого делают выдержку в первом охладителе до выравнивания температуры, а затем переносят деталь во вторую охлажденную среду, в которой и происходит закалка.

Изотермическая закалка

— в отличие от ступенчатой при изотермической закалке деталь помещают в охлаждающую среду с температурой несколько выше температуры начала мартенситного превращения и выдерживают в этой среде до полного завершения превращения (4). В результате изотермической закалки образуется структура — бейнит, которая по сравнению с мартенситом имеет несколько более низкую твердость и повышенную вязкость.

Обработка стали холодом.

В закаленной стали особенно с содержанием углерода более 0,4-0,5% всегда присутствует остаточный аустенит, который понижает твердость, износостойкость. Для уменьшения количества остаточного аустенита в закаленной стали используют обработку холодом, заключающуюся в охлаждении закаленной стали до температур ниже 0. Понижение температур до -30 — -70град. для большинства сталей вызывает превращение остаточного аустенита в мартенсит, что повышает твердость. Но т.к. одновременно возрастают напряжения, то изделия охлаждают медленно и сразу после обработки холодом выполняют отпуск. Обработку холодом используют для измерительных инструментов, пружин и деталей из цементируемых высоколегированных сталей, сохраняющих много аустенита после закалки.

Скорость охлаждения

Структура мартенсита получается при быстром охлаждении аустенита в тот момент, когда температура стали способствует наименьшей устойчивости аустенита (около 650-550 градусов).

При переходе в зону температур, в которой происходит мартенситное превращение (ниже 240 градусов) применяется замедленное охлаждение. В результате успевают выравнится образующиеся структурные напряжения в то время, как твердость образовавшегося мартенсита не снижается.

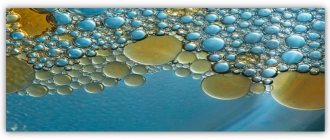

Для проведения успешной термической обработки очень важно правильно выбрать среду закаливания. Часто в качестве закалочной среды могут применяться:

- вода;

- раствор едкого натрия (5–10 %) или поваренной соли;

- минеральное масло.

Для закаливания углеродистой стали лучше использовать воду, температура которой 18 градусов. Для закалки легированной стали подойдет масло.

Характеристики стали: закаливаемость и прокаливаемость

Не следует смешивать важные характеристики стали — закаливаемость и прокаливавемость.

Закаливаемость

Эта характеристика говорит о способности стали к обретению твердости после закаливания. Существуют виды стали, которые плохо поддаются закалке и после процесса термообработки сталь становится недостаточно твердой. Про такой материал говорят — «не принял закалку».

Способность к твердости у мартенсита связана со степенью искаженности его кристаллической решетки. Меньшее содержание углерода в мартенсите способствует меньшим искажениям в кристаллической решетки, а, значит, твердость стали будет ниже. Если в стали содержится углерода менее 0.3%, то у такого сплава закаливаемость низкая, и обычно такие сплавы не подвергаются закалке.

Прокаливаемость

Эта характеристика может сказать о том, насколько глубоко сталь закалилась. При закаливании поверхность стальной детали остывает быстрее нежели сердцевина. Это происходит потому что поверхность находится в непосредственном контакте с жидкостью для охлаждения, которая отнимает тепло. А центральная часть стальной детали отдает свое тепло через толщу металла и поверхность, где ее и поглощает охлаждающая жидкость.

На прокаливаемость влияет критическая скорость закаливания — чем она (скорость) ниже, тем глубже прокаливается сталь. К примеру, крупнозернистая сталь, у которой небольшая критическая скорость закалки, прокаливается глубже, чем мелкозернистая сталь, у которой высокая критическая скорость закалки.

Глубина прокаливаемости зависит от исходной структуры закаливаемого сплава, температуры нагрева и закалочной среды. Прокаливаемость стали определяется по излому, микроструктуре и твердости.

Прокаливаемость стали

Прокаливаемость — способность стали приобретать мартенситную или троосто-мартенситную структуру на определенную глубину при закалке. Прокаливаемость стали зависит от критической скорости охлаждения, которая зависит от химического состава стали. Так, например, если фактическая скорость охлаждения в сердцевине детали при закалке будет выше критической для этой марки стали, то деталь будет иметь сквозную прокаливаемость. При этом за глубину закаленной зоны принимают расстояние от поверхности металла до полумартенситной структуры. Полумартенситной называют структуру, которая состоит из 50% мартенсита и 50% троостита. Ширина до полумартенситной зоны в цилиндрическом образце называется критическим диаметром или размером сечения, прокаливающимся насквозь.

Прокаливаемость стали тем выше, чем меньше критическая скорость закалки, т.е., чем выше устойчивость переохлажденного аустенита.

Прокаливаемость стали определяется по ГОСТ 5657-69 “Сталь. Методы испытания на прокаливаемость”. (документ откроется в новом окне) В ГОСТе описан так называемый метод торцевой закалки. Результаты эксперимента выражают графически в координатах “твердость — расстояние”. Т.е. график отображает изменение твердости по сечению после закалки. Прокаливаемость стали, даже в пределах одной и той же марки может существенно колебаться. Так происходит из-за того, что прокаливаемость зависит от состава стали, размера зерна, геометрии изделия и т.д. В связи с этим прокаливаемость стали характеризуют не кривой, а полосой прокаливаемости. Необходимо учитывать, что даже гостированные полосы прокаливаемости не всегда будут соответствовать фактической прокаливаемости изделия.

Виды закалки стали

Способов закаливания металла существует множество. Их выбор обусловлен составом стали, характером изделия, необходимой твердостью и условиями охлаждения. Часто используется ступенчатая, изотермическая и светлая закалка.

Закаливание в одной среде

Обратившись к графику кривых охлаждения для различных способов закалки, можно видеть, что закалке в одной среде соответствует кривая 1. Выполнять такое закаливание просто. Однако, подойдет она не для каждой стальной детали. Из-за быстрого понижения температуры у стали переменного сечения в температурном интервале возникает температурная неравномерность и большое внутреннее напряжение. От этого стальная деталь может покоробиться и растрескаться.

Рисунок №2. Кривые охлаждения.

Большое содержание углерода в стальных деталях может вызвать объемные изменения структурных напряжений, а это, в свою очередь, грозит появлением трещин.

Заэвтектоидные стали, имеющие простую форму, лучше закаливать в одной среде. Для закалки более сложных форм применяется закалка в двух средах или ступенчатая закалка.

Закаливание в двух средах (на рисунке №2 это кривая 2) применяется для инструментов, изготовленных из высокоуглеродистой стали. Сам метод состоит в том, что сталь вначале охлаждается в воде до 300-400 градусов, после чего ее переносят в масляную среду, где она прибывает пока полностью не охладится.

Ступенчатая закалка

При ступенчатом закаливании (кривая 3) стальная деталь помещается вначале в соляную ванну. Температура самой ванны должна быть выше температуры, при которой происходит мартенситное превращение (240–250 градусов). После соляной ванны сталь перемешают в масло, либо на воздух. Используя ступенчатою закалку можно не бояться, что деталь покоробится или в ней образуются трещины.

Недостаток такой закалки заключает в том, что ее можно применять лишь для заготовок из углеродистой стали с небольшим сечением (8–10 мм). Ступенчатая закалка может применяться для деталей из легированной стали с большим сечением (до 30 мм).

Изотермическая закалка

Изотермическому закаливанию на графике соответствует кривая 4. Закаливание проводится аналогично ступенчатой закалке. Однако, в горячей ванне сталь выдерживается дольше. Это делается так, чтобы вызвать полный распад аустенита. На схеме выдержка показывается на S-образной линии точками a и b. Сталь, прошедшая изотермическую закалку, может охлаждаться с любой скоростью. Средой охлаждения могут служить расплавленные соли.

Преимущества изотермического закаливания:

- сталь почти не поддается короблению;

- не появляются трещины;

- вязкость.

Светлая закалка

Для проведения такого закаливания требуется специально оборудованная печь, снабженная защитной средой. На производстве, чтобы получить чистую и светлую поверхность у закаленной стали следует использовать ступенчатую закалку. После нее сплав охлаждается в расплавленной едкой щелочи. Перед процессом закалки стальная деталь нагревается в соляной ванне из хлористого натрия с температурой на 30–50 градусов выше точки Ас1 (см «Схему критических точек»). Охлаждение детали проходит в ванне при 180–200 градусов. Охлаждающей средой служит смесь состоящая из 75% смесь едкого калия, 25% едкого натрия, в которую добавляется 6–8% воды (от веса соли).

Закалка с самоотпуском

Применяется при производстве инструментальной стали. Основная идея закалки заключается в изъятии стальной детали из охлаждающей среды до момента ее полного охлаждения. Изъятие происходит в определенный момент. В сердцевине стальной детали сохраняется определенное количество тепла. За его счет и производится последующий отпуск. После того как за счет внутреннего тепла стальное изделие достигнет нужной температуры для отпуска, сталь помещают в закалочную жидкость, для окончательного охлаждения.

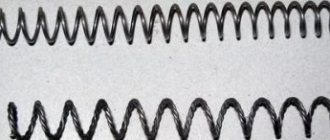

Р исунок №3 — Т аблица побежалости.

Отпуск контролируется по цветам побежалости (см рисунок №3), которая формируется на гладкой поверхности металла при 220–330 градусах.

При помощи закалки самоотпуском изготавливаются кувалды, зубила, слесарные молотки и другие инструменты, от которых требуется высокая твердость на поверхности с сохранением внутренней вязкости.

Характеристики стали

В контексте рассматриваемой темы у стали имеются две важные характеристики.

Закаливаемость

Данная характеристика отображает факт, насколько способна сталь становиться твердой после прохождения процедуры закалки. Существуют сплавы, свойства которых в результате данной термообработки, практически, не изменяются, то есть твердость остается на недостаточном уровне. О подобном металле говорят так: «не принимает закалку».

Металлургия объясняет высокую твердость углеродсодержащего мартенсита искаженностью его кристаллических ячеек. Данный фактор затрудняет пластическую деформацию материала. Показатель твердости растет с увеличением количества углерода. В цифрах это выглядит так: величина данного параметра, устанавливаемая по методике Роквелла с содержанием в стали элемента углерод (С) на уровне:

- 0,1%, равна 30НRС;

- 0,7%, составляет 64НRС.

Но дальнейшее увеличение количества углерода в сплаве не приводит к существенному росту значения показателя твердости. Все это отображено на графике.

На нем приняты такие обозначения:

- поз. «1» – температура разогрева превышает точку Ac3;

- поз. «2» – температура разогрева изделия составляет 770°С, что выше только точки Ac1;

- поз. «3» – показатель твердости мартенсита.

Обычно не подвергаются процедуре закалки сплавы с содержанием углерода меньше 0,3% по причине их низкой степени закаливания.

Прокаливаемость

Данная характеристика говорит о глубине закаливания стали. В ходе этого техпроцесса остывание сердцевины детали происходит медленней нежели ее поверхности. Объясняется данное явление непосредственным контактом наружного слоя с охлаждающей субстанцией, забирающей тепловую энергию. Иное дело с центральным фрагментом изделия. Его тепло передается по толще металла к приповерхностному участку, а там его поглощает все та же охлаждающая субстанция.

Прокаливаемость является характеристикой производной от критической скорости закаливания. Под таковой понимается наименьшая скорость переохлаждения всего аустенита до мартенситного структурного превращения. Глубина закаливания находится в обратно пропорциональной зависимости от этого параметра. То есть, чем скорость вышеуказанного процесса меньше, тем глубже происходит закаливание металла. Это ярко проявляется на сплавах с крупными и мелкими зернами. Первые прокаливаются на большую глубину чем вторые, поскольку они отличаются небольшой критической скоростью.

Способы охлаждения при закаливании

При быстром охлаждении стальных изделий при закалке существует угроза возникновений больших внутренних напряжений, что приводит к короблению материала, а иногда и трещинам. Для того чтобы этого избежать там, где возможно, стальные детали лучше охлаждать в масле. Углеродистую сталь, для которой такое охлаждение невозможно, лучше охлаждать в воде.

Кроме среды охлаждения на внутренне напряжение изделий из стали влияет, каким образом они погружаются в охлаждающую среду. А именно:

- изделия, имеющие толстую и тонкую часть, лучше погружать в закалочную жидкость сначала объемистой частью;

- если изделие имеет вытянутую форму (сверла, метчики), нужно погружать строго вертикально, в противном случае они могут покоробиться.

Иногда требуется закалить не всю деталь, а только ее часть. Тогда применяется местная закалка. Изделие нагревается не полностью, зато в закалочную жидкость погружают всю деталь.

Разновидности закаливания

Способов закалки металла сегодня разработано достаточно много. При выборе из них конкретного нужно учитывать:

- химический состав материала;

- конструктивные особенности изделия;

- заданный показатель твердости конечной продукции;

- условия процесса охлаждения.

Закалка в одной среде

Чтобы лучше понять особенности процедуры закаливания, рассмотрим ниже размещенное изображение. На нем показаны графики линий охлаждения, характерные различным методам такой термообработки.

Протекание закалки в одной среде отображает кривая «1». Реализуется этот метод без особых сложностей. Но применим он не ко всем стальным изделиям. В частности, могут возникнуть проблемы с деталями, отличающимися переменным сечением. Ускоренное понижение их температурных показателей приводит к:

- формированию внутренних напряжений;

- температурной неравномерности.

Совокупность этих факторов вызывает обычно коробление и растрескивание таких изделий.

При выполнении данного метода закаливания трещины могут образоваться и в деталях, изготовленных из сплавов с большим содержанием элемента углерод. В данном случае не исключены объемные трансформации структурных напряжений. Для закалки в одной среде лучше подходят изделия с простой конфигурацией, произведенные из заэвтектоидных сталей.

Закалка в двух средах

Отображает этот метод кривая «2» на выше размещенном рисунке. Закаливанию в двух средах чаще всего подвергается инструментарий, в качестве материала изготовления которого применялись стали с высоким уровнем содержания углерода. Реализуется данный способ термообработки за 2 этапа:

- изделие сначала погружается в воду, где его температура войдет в диапазон 300°С≤Т≤400°С;

- затем деталь перемещают в масляную охлаждающую рабочую среду. Там изделие находится до полного остывания.

Ступенчатое закаливание

Особенности ступенчатого закаливания отображает кривая «3». Выполняется этот способ так:

- вначале стальное изделие помещают в ванну с расплавом солей. Здесь нужно контролировать, чтобы температура охлаждающего вещества превышала температуру мартенситного превращения (это диапазон 240°С≤Т≤250°С);

- затем деталь охлаждают в масле либо на открытом пространстве в условиях естественной окружающей среды.

При ступенчатой закалке вероятность коробления либо растрескивания изделия нулевая. Подвергаются такой термообработке заготовки с сечением не более 30 мм, произведенные из сталей с легирующими добавками, а также изделия с сечением, не превышающим 8 – максимум 10 миллиметров, выполненные из углеродистых сплавов.

Закалка изотермическая

На выше размещенном рисунке термообработке данного вида соответствует кривая под номером 4. Методика ее выполнения схожа с предыдущим методом. Отличие заключается в продолжительности выдерживания сплава в ванне с расплавом солей. У закалки изотермической этот временной интервал больше.

Такое технологическое решение обеспечивает всеобъемлющий распад аустенита. На графике выдержка отображена посредством точек «a» и «б» на линии S-образной конфигурации. На скорость охлаждения сплава подвергаемого изотермическому закаливанию, никакие ограничения не устанавливаются – она может принимать значения из любого диапазона. У этого способа термообработки имеется еще одно преимущество: металл конечной продукции обретает вязкость.

Закалка светлая

Проведение закалки светлой требует использования специально оборудованной печи. В ней должна находиться защитная среда. Для получения у обрабатываемой детали светлой поверхности, не имеющей к тому же видимых изъянов, рекомендуется применять ступенчатое закаливание. По его завершении сталь подлежит охлаждению в расплаве вещества со следующей химической формулой: NаОН – это едкая щелочь. Перед процедурой закалки изделие разогревается в оборудовании, получившем название соляная ванна, наполненном хлористым натрием. Температура должна превышать точку Ac1 на 20°С-30°С. При охлаждении температура среды поддерживается в диапазоне 180°С-200°С. Она включает:

- едкий натр (NаОН) – 25%;

- едкий калий (КОН) – 75%.

Эта смесь разбавляется водой в количестве порядка шести-восьми процентов от общей массы щелочных компонентов.

Закаливание с самоотпуском

Данный метод используется в процессе производства стали инструментальной. Суть технологии – извлечение стального изделия из среды охлаждения до момента его полного остывания. После проведения этой операции в толще металла сохраняется тепловая энергия. За ее счет, собственно, и осуществляется дальнейший отпуск.

Но выполнять связанные с данной процедурой последующие действия нужно, контролируя температуру детали. Только когда эта характеристика достигнет нужного для отпуска значения, изделие перемещают в закалочную среду, где оно окончательно охлаждается.

Контроль же самого отпуска проводится на основе цветов побежалости. Они представляют собой спектр различных оттенков, появляющихся на поверхности сплава, когда на ней образуется оксидная пленка. Происходит данное явление при температуре металла, изменяющейся в диапазоне 220°С≤Т≤330°С.

Закаливание самоотпуском применяется при изготовлении молотков для каменщиков и слесарей; зубил всевозможных типов, начиная со скарпелей и заканчивая крейцмеселями; кувалд, как остро-, так и тупоносых. В общем, для инструментария, требующего высокой поверхностной твердости не в ущерб вязкости.

Дефекты при закаливании стали

- Недостаточная твердость. Возникает если была низкая температура нагрева, малая выдержка при рабочей температуре или имело место недостаточная скорость охлаждения. Можно исправить: применить более энергичную среду; сделать отжиг, а затем закалить.

- Перегрев. Происходит если стальная деталь нагревается до температуры, превышающей допустимую. При перегреве образуется крупнозернистая структура, что приводит к хрупкости детали. Можно исправить: с помощью отжига и закалки при нужной температуре.

- Пережог. При нагреве стальной детали до высокой температуры, близкой к температуре плавления (1200–1300 градусов) в окислительной атмосфере. Внутрь стальных изделий проникает кислород, по границам зерен формируются окислы. Такая сталь не исправляется.

- Окисление и обезуглероживание. В этом случае на поверхности стальных деталей образуются окалины (окислы), а в поверхностных слоях стали выгорает углерод. Этот брак исправить невозможно. Для предупреждения брака следует пользоваться печами с защитной атмосферой.

- Коробление и трещины. Возникают из-за внутренних напряжений. Трещины — это неисправимый брак. Коробление можно удалить при помощи рихтовки или правки.

Возможные дефекты при закалке

В ходе процесса закаливания у обрабатываемых деталей могут появиться некоторые дефекты. Ниже описаны только самые значимые.

Твердость недостаточной степени

Твердость недостаточного уровня у изделия, прошедшего процедуру закаливания, чаще всего появляется, когда:

- некорректно была подобрана температура выполненной термообработки;

- скорость охлаждения была ниже указанной в технологической карте.

Например, при закаливании доэвтектоидных сталей этот дефект обычно возникает по причине сохранения в структуре сплава феррита. Происходит это явление из-за нарушения технологии. В данном случае, температура закалки просто не была доведена до значения, соответствующего точке Ac3.

Продолжая разговор о доэвтектоидных сплавах, необходимо отметить еще одну возможную причину недостаточной твердости материала. Это – перегрев. В результате образуется мартенсит, характеризующийся крупноигольчатой структурой. Такое строение не только снижает твердость металла, но и понижает его ударную вязкость. Кстати, аналогично проявляется перегрев и у заэвтектоидных сталей.

Формирование мягких пятен

Причины образования мягких пятен следующие:

- неоднородность структуры сплава;

- в ходе процесса охлаждения изделия соприкасались друг с другом;

- неравномерное охлаждение;

- присутствие на поверхности деталей пятен жира.

Для исправления этого брака закалка изделия выполняется повторно. Устранение неоднородности структуры осуществляется предварительной нормализацией.

Окисление и выгорание углерода

Обезуглероживание (так принято называть выгорание углерода при закаливании) и окисление происходят в результате взаимодействия приповерхностного слоя изделия с расплавленными солями либо печными газами. Особенную опасность совокупность этих дефектов представляет режущему инструментарию. Его стойкость понижается в разы.

Подобный брак термообработки не поддается исправлению. Единственное, что может спасти положение – это достаточный размер припуска. Тогда дефектные слои удаляются механической обработкой, причем иногда достаточно только шлифовки.

Пережог

Появляется пережог, когда температура разогрева приближается к точке плавления металла. По этой причине происходит:

- проникновение в толщу стали кислорода, сопровождающееся образованием на границах зерен оксидов;

- оплавлением материала вдоль границ зерен. Такое явление хоть и редко, но случается.

В результате нарушается сплошность сплава, что выводит его в категорию неисправимого брака. То есть для применения он непригоден.

Закалочные трещины

Причины появления закалочных трещин следующие:

- подвергалась термообработке деталь, в конструкции которой имелись резкие изменения конфигурации сечений. Именно в этих местах образуются значительные внутренние напряжения, вызывающие растрескивание;

- охлаждение проводилось чрезвычайно быстро;

- нагрев выполнялся неравномерно и тоже излишне ускоренно.

Еще один возможный вариант появления трещин – изделие подвергли процедуре отпуска с некоторой задержкой (не непосредственно после закалки) из-за которой не произошло своевременное нивелирование внутренних напряжений.

Коробление и деформация

Искажение конфигурации изделия – коробление – вызывает неравномерное охлаждение. Изменение объемных характеристик – деформация – связано со структурными преобразованиями, происходящими при термообработке. Эти дефекты закаленного сплава обусловлены различием удельных объемов сформировавшихся структур. В частности, значение данного параметра перлита меньше, чем у мартенсита. Кроме того, термические и структурные напряжения оказывают разное влияние на изменение формы различных изделий.

Чтобы предотвратить образование этих дефектов, проводить процедуру охлаждения нужно с медленной скоростью в диапазоне температур мартенситного превращения методами как изотермической, так и ступенчатой закалок.