Что представляет собой

Сталь – материал, сопровождающий человека по жизни. Это корпус автомобиля, лезвие кухонного или охотничьего ножа, инструменты, остов конструкций, тысячи других изделий.

Она не относится к металлам – это сплав железа, углерода, марганца и других примесей-лигатур.

Основной металл стали – железо.

Содержание компонентов сплава – железо (45+%), углерод (0,2-2,14%), примеси (остальное). Они могли бы составить формулу вещества.

На пару с чугуном – продукт черной металлургии.

Ее оттенок стал эталоном цвета – стального.

История

Документированная история сплава начинается за два тысячелетия до нашей эры:

- В Турции откопаны образцы возрастом почти 4 тысячи лет.

- Европейцам материал стал доступен со времен Античности.

- Самыми известными артефактами Средневековья стали булатные мечи. С той эпохи это был главный материал холодного оружия.

Веками сохранялся втайне секрет изготовления дамасской стали и японских самурайских мечей.

- Расцвет стального производства наступил в связи с войнами XIX века. XX век пополнил ассортимент танковой броней, корпусами самолетов, шлемами.

В третьем тысячелетии сплав не сдает позиций перед материалами нового поколения.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Особенности материала

Свойства стали не заложены природой, они определяются человеком.

Он решает, какой состав будет у материала, каким способом его получать, как дорабатывать:

- Железо делает сплав пластично-вязким, его легко обрабатывать.

- Углерод придает твердости, но его не бывает более 3,39% (иначе материал станет хрупким).

- Для придания нужных характеристик основу обогащают легирующими добавками. Часто это цветные металлы. Например, хром делает ее жаропрочной, никель – вязкой и невосприимчивой к коррозии.

Доля легирующих присадок измеряется десятыми долями либо парой процентов, но физические и химические свойства конечного продукта меняются кардинально.

Фосфор, сера, свободный кислород, азот понижают порог пластичности и прочности. В процессе плавки их удаляют.

Свойства сплава определяются также методом выплавки – термообработка (закалка), горячий/холодный прокат, другие.

Сталь часто путают с чугуном. Это действительно самые близкие по свойствам и составу сплавы металлов.

Отличить сплавы позволяет процент углерода в составе: до 2,14 – сталь, больше – чугун.

Характеристики стали

- Плотность: 7700—7900 кг/м³ (7,7—7,9 г/см³).

- Удельный вес: 75500—77500 Н/м³ (7700—7900 кгс/м³ в системе МКГСС).

- Удельная теплоёмкость при 20 °C: 462 Дж/(кг·°C) (110 кал/(кг·°C)).

- Температура плавления: 1450—1520 °C.

- Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг).

- Коэффициент теплопроводности при температуре 100 °C:

| Хромоникельвольфрамовая сталь | 15,5 Вт/(м·К) |

| Хромистая сталь | 22,4 Вт/(м·К) |

| Молибденовая сталь | 41,9 Вт/(м·К) |

| Углеродистая сталь (марка 30) | 50,2 Вт/(м·К) |

| Углеродистая сталь (марка 15) | 54,4 Вт/(м·К) |

| Дюралюминиевая сталь | 56,3 Вт/(м·К) |

- Коэффициент линейного теплового расширения при температуре около 20 °C:

| сталь Ст3 (марка 20) | {\displaystyle 11{,}9\cdot 10^{-6}} 1/°C |

| сталь нержавеющая | {\displaystyle 11{,}0\cdot 10^{-6}} 1/°C |

- Предел прочности стали при растяжении:

| сталь для конструкций | 373—412 МПа |

| сталь кремнехромомарганцовистая | 1,52 ГПа |

| сталь машиностроительная (углеродистая) | 314—785 МПа |

| сталь рельсовая | 690—785 МПа |

Примеры решения задач

| Задание | Найдите химическую формулу вещества, в состав которого входит 10 массовых частей кальция, 7 массовых частей азота и 24 массовых части кислорода. |

| Решение | Для того, чтобы узнать, в каких отношениях находятся химические элементы в составе молекулы необходимо найти их количество вещества. Известно, что для нахождения количества вещества следует использовать формулу: |

Найдем молярные массы кальция азота и кислорода (значения относительных атомных масс, взятых из Периодической таблицы Д.И. Менделеева, округлим до целых чисел). Известно, что M = Mr, значит M(Ca)= 40 г/моль, М(N) = 14 г/моль, а М(О) = 16 г/моль.

Тогда, количество вещества этих элементов равно:

n(Ca) :n(N): n (O) = 0,25 : 0,5 : 1,5= 1 : 2 : 6,

т.е. формула соединения кальция азота и кислорода имеет вид CaN2O6 или Ca(NO3)2.Это нитрат кальция.

| Задание | В фосфиде кальция массой 3,62 г содержится 2,4 г кальция.Определите формулу этого соединения. |

| Решение | Для того, чтобы узнать, в каких отношениях находятся химические элементы в составе молекулы необходимо найти их количество вещества. Известно, что для нахождения количества вещества следует использовать формулу: |

Найдем молярные массы кальция и фосфора (значения относительных атомных масс, взятых из Периодической таблицы Д.И. Менделеева, округлим до целых чисел). Известно, что M = Mr, значит M(Ca)= 40 г/моль, а М(P) = 31 г/моль.

Определим массу фосфора в составе фосфида кальция:

Тогда, количество вещества этих элементов равно:

n(Ca) :n(P)= 0,06 : 0,04 = 1,5 : 1 = 3 : 2,

т.е. формула фосфида кальция имеет вид Ca3P2.

Источник

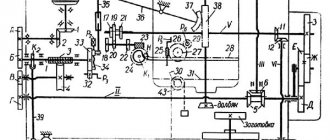

Технология производства

Получение сплава предусматривает переработку чугуна. При этом ненужные составляющие отжигают, заменяя их элементами-лигатурами.

Процесс проводится на металлургическом комбинате по следующим технологиям:

- Мартеновский способ. Смесью чугуна с рудой загружают мартеновскую печь. Для отжига излишков углерода плавят при 2050°С, вводят лигатуры. Продукт (сталь) разливают по емкостям, отправляют на прокатку. Способ считается устаревшим.

- Кислородно-конвертерный. Сквозь массив чугуна пропускают поток воздуха либо воздушно-кислородной смеси. Цель – быстрее и полнее отжечь содержимое.

- Электроплавка. Сырье плавится при 2210°С. Печь закрыта, поэтому «загрязнение» сплава газами исключено. Метод затратен, применяется для получения элитного продукта.

- Прямой. Для продувки окатышей из железной руды печь нагревают до 1060°С. Используется аммиачно-кислородная смесь плюс угарный газ, образованные при сгорании природного газа.

Диаграмма состояния сплавов железо-углерод, область стали помечена синим

Для получения материала с повышенными характеристиками термообработку продолжают. Способ получения предусматривает закалку, цементацию, азотирование (аккумулирование углерода либо азота на поверхности для увеличения износостойкости), цианирование («накачка» внешнего слоя азотом для ускорения процесса), другие операции.

Местонахождение железной руды

Мировые запасы железной руды не безграничны. Сырье для синтеза железа не встречается на каждом углу. Территории, в которых располагаются большие запасы руд, называют месторождениями. Они классифицируются на типы.

- Эндогенные месторождения – место с особенным положением в коре Земли. Часто они являются титаномагнетитовыми рудами. Внешне они напоминают линзы и пласты.

- Экзогенные месторождения – расположение лимонита и др.

- Метаморфогенные месторождения – расположение кварцитов и др.

В странах бывшего Советского Союза находятся огромные запасы железной руды. Большой процент горных пород находится в Украине, Российской Федерации и Казахстане. Также железная руда есть и в Бразилии, Канаде, Австралии, США и других государствах. Но некоторые страны испытывают дефицит железа в промышленностях, поэтому часто приходится импортировать сплавы.

Разновидности некоторых сталей

| Марки стали | Термообработка | Твёрдость (сердцевина-поверхность) |

| 35 | нормализация | 163—192 HB |

| 40 | улучшение | 192—228 HB |

| 45 | нормализация | 179—207 HB |

| 45 | улучшение | 235—262 HB |

| 55 | закалка и высокий отпуск | 212—248 HB |

| 60 | закалка и высокий отпуск | 217—255 HB |

| 70 | закалка и высокий отпуск | 229—269 HB |

| 80 | закалка и высокий отпуск | 269—302 HB |

| У9 | отжиг | 192 HB |

| У9 | закалка | 50—58 HRC |

| У10 | отжиг | 197 HB |

| У10 | закалка | 62—63 HRC |

| 40Х | улучшение | 235—262 HB |

| 40Х | улучшение+закалка токами выс. частоты | 45-50 HRC; 269—302 HB |

| 40ХН | улучшение | 235—262 HB |

| 40ХН | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35ХМ | улучшение | 235—262 HB |

| 35ХМ | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35Л | нормализация | 163—207 HB |

| 40Л | нормализация | 147 HB |

| 40ГЛ | улучшение | 235—262 HB |

| 45Л | улучшение | 207—235 HB |

| 65Г |

HB — твёрдость по Бринеллю, HRC — твёрдость по Роквеллу.

Плюсы и минусы

Характеристики сплава зависят от состава, способа изготовления. Есть и универсальные свойства.

Достоинства стали:

- Прочность, твердость.

- Вязкость, упругость.

- Возможность механической обработки. Стальные фрагменты легко сгибать, сваривать, резать.

- Износостойкость, долговечность.

- Распространенность сырья.

- Простота, рентабельность производства.

- Выбор материала с нужными свойствами. Их обеспечивает разнообразие состава и методов обработки.

Плюс ценовая доступность продукции.

Недостатки материала:

- Массивность.

- Беззащитность перед коррозией.

- Склонность к аккумуляции электрического потенциала.

Эти изъяны некритичны, есть способы их нейтрализации.

Структура

Определение состава стали было бы неполным без изучения ее структуры. Однако этот признак непостоянен, и может зависеть от целого ряда факторов, таких как: режим термообработки, скорость охлаждения, степень легирования. Согласно правилам структуру стали следует определять после отжига или нормализации. После отжига металл разделяют на:

- доэвтектоидную структуру – с избыточным ферритом;

- эвтектоидную, которая состоит из перлита;

- заэвтектоидную – со вторичными карбидами;

- ледебуритную – с первичными карбидами;

- аустенитную – с гранецентрированной кристаллической решеткой;

- ферритную – с кубической объемоцентрированной решеткой.

Определение класса стали возможно после нормализации. Под ней понимают вид термической обработки, включающий в себя нагрев, выдержку и последующее охлаждение. Здесь различают перлитный, аустенитный и ферритный классы.

Классификация

Разнообразие составов обусловило необходимость упорядочивания материала. Классификация ведется по нескольким основаниям.

По химическому составу

Самое крупное деление, подразумевает углеродистые и легированные стали.

Углеродистые

Характеристики углеродистых сталей определяет углерод. В зависимости от его количества различают три вида с разной структурой: мало-, средне, высокоуглеродистые – соответственно, до 0,30; 0,30-0,70; 0,70+% углерода.

Углеродистая сталь

Самая известная углеродистая разновидность – черная сталь. Бывает холодно- либо горячекатаной. Виды продукции: фасонная, сортовая, широкополосная, листовая сталь, катанка. Этот сплав обычных кондиций ценится машиностроителями как конструкционный материал номер один.

Легированные

Легированные – стали с элементами, добавленными для получения заданных характеристик.

Классификация базируется на совокупном объеме легирующих добавок (кроме марганца и фосфора). В зависимости от этого различают низко-, средне- либо высоколегированные стали, с, соответственно, до 2,5; 2,5-10; 10+% примесей.

Добавками служат хром, никель, молибден, другие цветные металлы.

Самая известная легированная сталь – нержавейка. По составу это хромистая либо хромо-никелевая смесь (хрома – до 26,9%).

По сфере применения

Свойства стали позволяют выбрать материал для конкретных проектов:

- Строительные. Рядовые низколегированные сплавы, главное условие для которых – возможность сварки.

- Инструментальные. Высокоуглеродистый, высоколегированный материал для инструментов. Тепло-, износостойкий, прочный. Различают режущие, штампованные, для метрологического инструментария.

- Конструкционные. Материал с малым процентом марганца. Находит применение как основа узлов, конструкций.

Металлопрокат из стали

Как разновидность конструкционных рассматриваются специальные стали: кислотоупорные, жаростойкие, жаропрочные.

Другие виды классификации: по структуре, способу производства, содержанию примесей.

Качество

Определение типов стало по качеству возможным по четырем направлениям. Это:

- Обыкновенного качества – это стали с содержанием углерода до 0,6 %, которые выплавляют в мартеновских печах или в конвертерах с использованием кислорода. Они считаются наиболее дешевыми и уступают по характеристикам металлам других групп. Примером таких сталей являются Ст0, Ст3сп, Ст5кп.

- Качественные. Яркими представителями этого типа являются стали Ст08кп, Ст10пс, Ст20. Выплавляются они с применением тех же печей, но с более высокими требованиями к шихте и процессам производства.

- Высококачественные стали плавят в электропечах, что гарантирует увеличение чистоты материала по неметаллическим включениям, то есть улучшение механических свойств. К таким материалам относят Ст20А, Ст15Х2МА.

- Особовысококачественные — изготавливают по методу специальной металлургии. Их подвергают электрошлаковому переплаву, который обеспечивает очистку от сульфидов и оксидов. К сталям этого типа относят Ст18ХГ-Ш, Ст20ХГНТР-Ш.

Маркировка

Состав, способ производства обусловили маркировку сталей.

Материал делится на три группы:

- Группа А включает семь марок стали – от Ст 0 до Ст 6. Чем больше цифра, тем лучше.

- Группа Б – марки от БСт0 до БСт 6. Увеличение нумерации означает повышение планки прочности, текучести.

- Группа В маркируется как ВСт.

В группе А регламентируются механические характеристики, у группы Б в приоритете состав, для сегмента В важны обе шкалы.

Раскисление сплава

Определение стали по степени раскисления подразумевает три ее вида: спокойная, полуспокойная и кипящая. Само же понятие обозначает удаление кислорода из жидкого сплава.

У спокойной стали при затвердевании газы почти не выделяются. Так происходит из-за полного удаления кислорода и образования сверху слитка усадочной раковины, которую затем обрезают.

У полуспокойной стали газы выделяются частично, то есть больше, чем в спокойных, но меньше, чем в кипящих. Здесь отсутствует раковина, как в предыдущем случае, но вверху образуются пузыри.

Кипящие сплавы выделяют большое количество газа при затвердевании, а в поперечном сечении достаточно просто заметить разницу химического состава между верхним и нижним слоями.

![Турнирный мост Эглинтон[en] (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна](https://santehekonomservis.ru/wp-content/uploads/turnirnyj-most-eglinton-en-zaversheno-okolo-v-1845-godu-nort2-330x140.jpg)