Чтобы обрабатывать детали и заготовки с фасонными и плоскими поверхностями, зубчатые колеса, применяют фрезерные станки. Они обширно распространены в промышленной области и металлообрабатывающей сфере. Несмотря на многообразие видов, главные элементы устройства схожие. Во всех станках основное движение — это движение фрезы. А движение подачи производится относительно перемещения заготовки и фрезы.

Все возможности фрезерного станка расширяются при помощи этих дополнений:

- универсальной, долбежной или вертикальной головки;

- круглого разделительного стола;

- универсального делительного аппарата;

- устройство для нарезки гребенок.

Теперь остановимся подробней на определенном виде фрезерных станков.

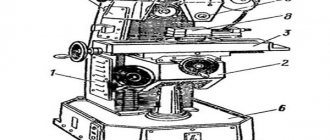

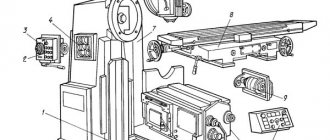

Вертикально-фрезерные станки

Этот агрегат предназначен для обработки заготовок при помощи торцевых, фасонных и цилиндрических, концевых фрез. А также возможно выполнять работы по сверлению. Служит для обработки зубчатых колес, рамок и углов, вертикальных и горизонтальных плоскостей, которые выполнены из стали, чугуна, а также из цветных и разнообразных сплавов.

В подобных станках нет консоли, а стол двигается по направляющим станины. Благодаря этой конструкции он имеет предельную жесткость, что, в свою очередь, обеспечивает сравнительно точную обработку детали. Головка шпинделя является также коробкой скоростей. Шпиндель совместно с гильзой возможно двигать в осевом направлении.

Вертикально-фрезерный станок имеет два вида:

- вертикальный консольно-фрезерный;

- вертикальный без консоли.

Основные технические характеристики

Основное отличие фрезерных операций и предназначенного для этого оборудования — количество координат, в которых одновременно обрабатывается поверхность. Для описания технологических свойств фрезерных станков служат следующие параметры:

- точность выполнения операций;

- максимальные перемещения по координатам;

- режимы и скорость подач;

- режимы резания и нагрузки;

- наличие механизированной смены инструмента;

- возможность установки дополнительного оборудования;

- потребляемая мощность.

Каждая из этих характеристик влияет на общую конструкцию станка. Итоговые параметры сочетают в себе компромисс между основными характеристиками.

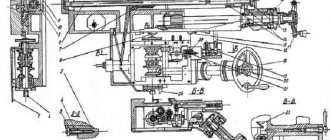

Горизонтально-фрезерные устройства

Этот тип служит для обработки деталей небольших диаметров, и он имеет шпиндель горизонтального расположения. Такая конструкция разрешает обработку винтовых, фасонных, а также горизонтальных и вертикальных поверхностей, углов и пазов. Работы осуществляются при помощи цилиндрических и дисковых, концевых, угловых, торцевых, фасонных фрез. Обработка заготовки, для которой потребуется винтовое движение или деление, допустима при применении добавочных устройств.

Особенность, которая его отличает, возможность двигать стол перпендикулярно и параллельно шпиндельной оси. Все узлы, которые важны поставлены на станине, внутри которой располагается коробка скоростей и шпиндельный узел. На консоли располагается коробка подач, а консоль двигается по вертикальным направляющим. Хобот с серьгами служит для поддержания оправки с инструментами.

Особенности процесса и режимы резания при фрезеровании

Особенностями процесса фрезерования является прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, вхолостую, что обеспечивает охлаждение зуба и дробление стружки.

При цилиндрическом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической поверхности фрезы. При торцевом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической и торцевой поверхностях фрезы. К режимам резания при фрезеровании относят скорость резания, подачу (минутную, на оборот и на зуб), глубину резания и ширину фрезерования В. Скорость резания, мм/мин, рассчитывается как окружная скорость вращения фрезы:

V = πDфn/1 000,

где Dф – наружный диаметр фрезы, мм; n – частота вращения шпинделя станка, мм/об.

Зависимости между подачами: минутной Sм, на оборот So и на зуб Sz:

Sм= Son = Sznz = S2x,

где z – число зубьев инструмента.

Влияние диаметра фрезы на производительность обработки неоднозначно. С увеличением диаметра фрезы повышается расчетная скорость резания при постоянной стойкости; это объясняется тем, что уменьшается средняя толщина срезаемого слоя, улучшаются условия охлаждения зуба фрезы, так как удлиняется время нахождения зуба вне зоны резания.

С целью повышения производительности лучше выбирать фрезы большего диаметра, поскольку с увеличением скорости резания пропорционально увеличиваются частота вращения фрезы и минутная подача (при пропорциональном увеличении числа зубьев фрезы). Возможности увеличения диаметра фрез ограничиваются мощностью и жесткостью станка, размерами инструментального отверстия в шпинделе станка.

Сверлильные агрегаты

Металлообрабатывающие станки, которые относятся к группе сверлильно-фрезерных, служат для обрабатывания горизонтальных, вертикальных и наклонных поверхностей. Пазы в крупногабаритных деталях возможно сделать также с их помощью.

Этот тип станков по металлу располагает сверлильно-фрезерной головкой, которая разрешает производить работы по сверлению под наклоном и обрабатывать поверхность, расположенную под углом к горизонтальной оси. То что в реверсном режиме может действовать рабочая головка, является его отличием, универсальностью, определенной вероятностью проводить две и более востребованных операций, эти станки очень выгодны, с точки зрения экономии средств и экономии на производственной площади места. Такой аппарат иметь у себя дома не откажется ни один домашний умелец, потому как он объединил в себе несколько результативных и полезных устройств.

Виды фрез, их элементы и геометрия

Фреза – многолезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы. На рис. 28 показаны основные типы фрез, применяемых в машиностроении.

Фрезы подразделяют по типам: цилиндрические (рис. 28, а, б) и торцевые (рис. 28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

Зуб 4 цилиндрической фрезы (рис. 28, а) имеет режущую кромку 2; переднюю 1, заднюю 3 и затылочную 5 поверхности. Между зубьями фрезы находится канавка 6. В сечении фрезы рассматриваются следующие углы: передний γ, задний α, заострения β и резания δ.

Передний угол γ служит для облегчения схода срезаемых элементов стружки и уменьшения их усадки.

При обработке стали γ = 10–20°, чугуна – γ = 10–15°. Для твердых материалов угол γ принимают меньшим, чем для мягких.

Задний угол α выбирают с таким расчетом, чтобы снизить трение между затылочной поверхностью зуба и поверхностью резания. Для различных фрез угол α = 12–25°.

Зубья цилиндрических фрез могут быть прямыми и винтовыми под углом наклона ω к оси фрезы (см. рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

Фреза изготавливают цельными из инструментальных сталей и сборными, у которых зубья выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически (ГОСТ Р 53413–2009).

Рис. 28. Основные типы фрез: а – цилиндрическая прямозубая, где 1, 3, 5 – соответственно передняя, задняя и затылочная поверхности; 2 – режущая кромка; 4 – зуб; 6 – канавка; α – задний угол; β – угол заострения; γ – передний угол; δ – угол резания; ω – угол наклона зубьев к оси фрезы; б – цилиндрическая с винтовыми зубьями; в – дисковая пазовая; г – дисковая двухсторонняя; д – дисковая трехсторонняя; е – торцевая; ж – концевая; з – пальцевая модульная; и – червячная

Фреза с прямыми зубьями врезается в обрабатываемую поверхность сразу по всей длине зуба, что приводит к переменной (толчковой) нагрузке на станок и некоторому ухудшению качества обработанной поверхности. Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

Универсально-фрезерные

В малосерийном производстве для изготовления деталей методом фрезерования применяют этот вид. В ремонтно-механических небольших мастерских, а также в инструментальных цехах.

Вместе с основными узлами, шпиндельный узел и коробка скоростей, находятся внутри станины. Консоль двигается по вертикальным направляющим, а по консольным направляющим двигаются салазки с поворотным механизмом, на котором размещается особый стол, который двигается в горизонтальной плоскости с разнообразными углами относительно шпиндельной оси. С помощью конструкционных особенностей выполняемые работы на таких станках делаются качественно и быстро.

Правила эксплуатации

При работе на горизонтально-фрезерном станке нужно соблюдать паспортные режимы и правила техники безопасности. Операторы станков пренебрегают этими правилами, а это представляет большую опасность для окружающих и работоспособности оборудования.

Чтобы станок служил долго и исправно, нужно изучить его предельные характеристики. Их ни в коем случае нельзя превышать, так как это чревато не только порчей оборудования, но и травмой оператора. Сломанный инструмент из-за нарушения режимов резания может искалечить работающего на нем человека. Запрещено работать на станке без индивидуальных средств защиты и защитных экранов.

Настольные станки

Настольные весьма компактны и благодаря этому они широко популярны в мастерских по ремонту оборудования, автомастерских, в школах и пту также установлены такие станки. С помощью их производятся подобные работы:

- сверление отверстий, нарезка резьбы, вертикальная фрезеровка концевыми, торцевыми и шпоночными фрезами;

- горизонтальное фрезерование цилиндрическими, дисковыми и другими фрезами также проводится с их помощью.

Конструкционная особенность таких станков — это жесткость при верном монтаже. Если он будет установлен правильно, то все работы будут выполнены сравнительно точно. Применяется такой вид в серийном производстве разнообразных деталей. Низкое потребление электроэнергии, их компактность, маневренность и невысокая себестоимость, является преимуществом подобных станков.

Фрезерование горизонтальных и вертикальных плоскостей

Фрезерование плоскостей является наиболее характерной операционной работой, выполняемой при обработке большинства деталей на фрезерных станках. При этом приходится разрешать ряд типовых задач, свойственных и для других фрезерных работ, таких, как, например, фрезерование уступов, пазов, канавок и др. В связи с этим возникает целесообразность систематизации действий фрезеровщика, которые можно выразить в виде логической схемы (рис. 40).

На 1-й стадии такой схемы изучаются исходные данные, которые определяют технические требования

, предъявляемые к предстоящей работе и условиям ее осуществления. Для конкретной практической работы эти данные состоят из рабочего чертежа, заготовки и технических возможностей станка.

При изучении чертежа следует определить требования, предъявляемые к точности обработки поверхности, и материал детали. Точность обработки, как уже известно, включает четыре элемента: точность выполнения размеров, точность геометрической формы поверхности, точность ее расположения к другим поверхностям детали и шероховатость поверхности.

Рассматривая заготовки, необходимо определить их род, размеры, достаточность припуска на обработку поверхности, отсутствие значительного перекоса и кривизны.

Технические возможности станка характеризуются его типом, размером, частотами вращения шпинделя, минутными подачами, наличием и состоянием компенсирующего устройства для выбора люфта в механизме продольной подачи стола, мощностью.

На 2-й стадии проводится теоретическая подготовка к работе

. Здесь на основании анализа исходных данных выбираются: средства измерения и контроля точности обработки поверхности; способ установки заготовки на станке и тип зажимного приспособления; способ и метод обработки поверхности; тип, материал и размеры фрезы: режим резания и охлаждения.

На 3-й стадии ведется практическая подготовка станка к работе

(его наладка и настройка), которая включает: установку, выверку и закрепление приспособления и заготовки на станке; установку и закрепление на станке фрезы; расположение заготовки относительно фрезы; настройку станка на частоту вращения, минутную подачу, направление вращения шпинделя и режим охлаждения.

На 4-й стадии осуществляются приемы, непосредственно связанные с выполнением работы

, а именно: установка заготовки на глубину резания; управление станком; контроль точности обработки поверхности.

Ниже рассматриваются только действия фрезеровщика, относящиеся к 4-й стадии логической схемы, так как способы разрешения прочих задач на остальных стадиях были изложены ранее.

Установка заготовки на глубину резания при обработке горизонтальных плоскостей осуществляется следующим образом. Пользуясь маховичками ручных перемещений стола, подводят заготовку под вращающуюся фрезу до легкого касания, о чем будет свидетельствовать появление на ее поверхности слегка заметного следа зубьев фрезы. Такое положение заготовки является началом для отсчета глубины резания по лимбу вертикальной подачи стола.

Для облегчения отсчета кольцо лимба устанавливают на нуль, т. е. совмещают его нулевую риску с неподвижной указательной риской. После этого продольным движением стола в противоположную направлению рабочей подачи сторону выводят заготовку из-под фрезы и поднимают стол на требуемую глубину резания. Количество делений поворота лимба определяют как отношение глубины резания к цене одного деления лимба.

Ценой деления лимба

называется величина перемещения стола станка, соответствующая повороту лимба на одно деление, Например, если при подъеме стола на 2 мм лимб был повернут на 40 делений, то цена одного деления будет равна 2:40 = 0,05 мм. Если глубина резания составляет 3 мм, при этой же цене одного деления лимба его необходимо повернуть на 3:0,05 = 60 делений.

Если заготовка имеет ранее обработанную нижнюю поверхность, то при установке глубины резания необходимо выдержать требуемый размер между противоположными поверхностями детали. В этом случае вначале устанавливают глубину резания, несколько меньшую требуемой, и выполняют пробное фрезерование на длину 3…5 мм. После измерения фактического размера стол станка регулируют по вертикали-до получения требуемого размера детали по лимбу, затем лимбовое кольцо устанавливают на нуль с целью обработки всех последующих деталей из партии без пробных отсчетов.

При пользовании лимбами необходимо учитывать наличие и величину люфта (зазора) в винтовых neper дачах перемещений стола. Если, например, поднятый стол опустить, то при некотором повороте рычага вертикальной подачи стол будет оставаться на месте (это характеризует величину люфта в передаче). Поэтому при отсчетах размеров по лимбам станка маховички или рычаг ручных подач следует поворачивать только в одну сторону (рис. 41). Если допущена ошибка и лимб повернут на большее число делений, чем требуется, то маховичок (рычаг) поворачивают в обратную сторону на величину немного больше величины люфта (примерно на 0,5…1 оборот), а затем, вращая в прежнем направлении, доводят лимб до нужного деления. Так же поступают, когда надо отвести заготовку от фрезы на определенный размер. Для этого вначале выбирают люфт и отводят стол на величину несколько больше необходимой, а затем, подавая заготовку к фрезе, доводят лимб до нужного деления.

Фрезеруя вертикальную плоскость торцовой фрезой на горизонтально-фрезерном станке (рис. 42), глубину резания устанавливают так же, как описано выше, но в этом случае пользуются лимбом поперечной подачи стола.

Управление станком и контроль точности обработки. Когда глубина резания установлена, подвижные узлы станка, движение которых не используется при выполнении данной работы, следует для повышения общей жесткости закрепить. При фрезеровании горизонтальных плоскостей зажимают салазки, а вертикальных — консоль. После этого ручным перемещением стола плавно подводят заготовку к вращающейся фрезе, врезаются в металл и включают механическую подачу, В конце фрезерования, когда заготовка выйдет из-под фрезы на 2…4 мм, станок останавливают, немного опускают стол и очищают щеткой обработанную поверхность от стружки. Затем ускоренной подачей возвращают стол в исходное положение.

При обработке деталей партиями выключение механических подач стола целесообразно автоматизировать при помощи ограничительных кулачков. Кулачки располагают и закрепляют в пазу стола так, чтобы выключение подачи производилось в конце фрезерования и в исходном положении стола.

У снятой со станка заготовки удаляют напильником заусеницы по периметру обработанной поверхности. После этого ее подвергают контролю по размеру, точности геометрической формы поверхности (прямолинейности, плоскостности) и шероховатости соответственно штангенциркулем, лекальной линейкой и образцами шероховатости.

Рассмотрим последовательность действий фрезеровщика при обработке плоскости на конкретном примере.

Пример

. Требуется обработать горизонтальную плоскость у призматической заготовки из стали 40.

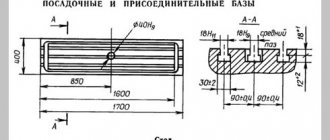

Исходные данные: чертеж детали (рис. 43), заготовка — прямоугольный прокат шириной 45 мм, высотой 50 мм и длиной 80 мм (сокращенно 45х50х80 мм); станок — горизонтально-фрезерный модели 6Р81Г.

Решение. Пользуясь логической схемой действий при выполнении операционных работ (см. рис. 40), вначале изучим исходные данные — 1-я стадия.

Согласно рабочему чертежу, обрабатываемая плоскость должна удовлетворять следующим требованиям. Размер 47-0,62 должен находиться в границах наибольшего предельного размера 47 мм и наименьшего — 46,38 мм; неплоскостность допускается не более 0,1 мм; шероховатость поверхности — не более Rz40.

Материал детали — сталь 40. Это качественная конструкционная углеродистая сталь, содержащая 0,4 % углерода.

Деталь термообработке не подвергается. Следовательно, учитывая невысокую точность, ее можно окончательно обработать на фрезерном станке.

Заготовка по размеру 50 мм имеет достаточный припуск — 3 мм; ее кривизна в допустимых пределах.

Работа предусмотрена на консольном горизонтально-фрезерном станке 1-го размера, имеющем: пределы частот вращения шпинделя 50…1600 об/мин; пределы продольных подач 35…1020 мм/мин; компенсирующее устройство для выбора люфта в механизме продольной Подачи стола; электродвигатель главного движения мощностью 5,5 кВт.

На 2-й стадии действий проводим теоретическую подготовку к работе.

1. Для измерения и контроля точности обработки выбираем; штангенциркуль ШЦ-1 с точностью отсчета 0,1 мм, лекальную линейку, щупы, образцы шероховатости.

2. Принимаем способ установки заготовок на станке — в тисках. Для этого применим станочные поворотные тиски с рифлеными накладными губками.

3. Тип и техническая характеристика станка позволяют выбрать способ обработки — цилиндрической фрезой и метод фрезерования — попутный.

4. Принимая во внимание получистовой характер обработки, для работы используем цельную цилиндрическую фрезу из быстрорежущей стали с крупным зубом. Размеры фрезы принимаем такими, чтобы ее диаметр D был возможно меньшим, а длина L позволяла выполнить фрезерование вдоль короткой стороны заготовки за один проход. Из приложения в конце книги выбираем фрезу 0 63 мм и L=100 мм с числом зубьев z=8. Направление винтовых зубьев правое.

5. Выбираем режим резания. Учитывая небольшой припуск на обработку и достаточную жесткость заготовки, фрезерование плоскости будем выполнять за один проход с шириной фрезерования B=80 мм и глубиной резания Z=3 мм. По табл. 1 принимаем: подачу на зуб sz=0,15 мм/зуб, скорость резания v=30 м/мин. Работа будет выполняться с применением СОЖ (эмульсии).

Определяем необходимую частоту вращения фрезы:

n = 320v/D = 320*30/63 = 152 (об/мин).

Принимаем ближайшее по станку значение n = 160 об/мин. Определяем минутную подачу;

sм = sz, z * n = 0,15 * 8 * 160 = 182 (мм/мин).

По станку sм = 170 мм/мин.

На 3-й стадии действий выполняем практическую подготовку станка к работе.

1. Устанавливаем и выверяем на станке тиски и заготовку.

Перед установкой тисков их опорную поверхность и рабочую плоскость стола очищаем от грязи и стружки. Тиски устанавливаем так, чтобы направляющие шпонки вошли в средний паз стола и были бы прижаты к одной из его сторон. Вводим крепежные болты в паз стола и проушины тисков и затягиваем гайки поочередно гаечным ключом. Поворачиваем, корпус тисков по градусной шкале на 90° так, чтобы губки расположились перпендикулярно продольной подаче стола, а усилие резания со стороны фрезы было бы направлено на неподвижную губку. Затем устанавливаем и закрепляем заготовку в тисках.

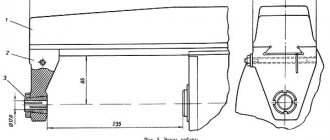

Для уменьшения перекоса и повышения прочности крепления заготовок, боковые стороны которых не обработаны, рекомендуется укладывать на подвижную губку тисков два небольших металлических угольника 1 (рис. 44) одинаковой толщины.

2. Устанавливаем на станок фрезу. Для этого соответственно размеру посадочного отверстия фрезы и конструкции подшипника серьги применяемого станка подбираем центровую фрезерную оправку с диаметром рабочей части d=27 мм и хвостовиком с конусностью 7 : 24.

Руководствуясь правилами, изложенными ранее, устанавливаем и закрепляем на станке центровую оправку.

Ручной подачей подводим стол станка к вертикальным направляющим станины, выдерживая между ними зазор 10…15 мм. Ориентируясь по заготовке, одеваем на оправку установочные кольца и фрезу. При этом фреза должна располагаться на оправке примерно симметрично заготовке и такой стороной, чтобы осевая составляющая усилия резания была направлена в сторону шпинделя (см. рис. 32, а). На оправку надеваем остальные установочные кольца и поддерживающую втулку и предварительно навинчиваем гайку.

Выдвигаем хобот из станины на длину свободной части оправки и закрепляем его. На конец хобота и поддерживающую втулку оправки надеваем серьгу и закрепляем ее. После этого окончательно затягиваем гайку оправки гаечным ключом и. проверяем биение зубьев фрезы индикатором.

3. Соответственно принятому попутному методу фрезерования, перемещая продольно стол, располагаем заготовку со стороны задних поверхностей зубьев фрезы.

4. Настраиваем станок на частоту вращения шпинделя — 160 об/мин, минутную подачу стола — 170 мм/мин, устанавливаем левое вращение шпинделя и подключаем двигатель насоса смазывающе-охлаждающей системы.

На 4-й стадии действий выполняем приемы непосредственной работы.

1. Устанавливаем глубину резания. Для этого включаем вращение шпинделя и ручными перемещениями стола подводим заготовку до легкого касания ее верхней стороны с фрезой. Устанавливаем лимб вертикальной подачи на нуль, продольным движением стола выводим заготовку из-под фрезы, поднимаем стол по лимбу на 3 мм и снова ставим лимбовое кольцо на нуль.

2. Выполняем управление станком. Для повышения его жесткости зажимаем салазки. Ручной продольной подачей осуществляем врезание фрезы в металл, открываем кран пуска смазывающе-охлаждающей жидкости и включаем механическую подачу. В конце фрезерования, когда фреза выйдет за заготовку на 2…4 мм, выключаем станок. Немного опускаем стол, очищаем щеткой обработанную поверхность от стружки, включаем ускоренную подачу в обратном направлении и возвращаем стол в исходное положение. Выключив станок, освобождаем и снимаем готовую деталь.

Если обработке подлежит партия деталей, то при фрезеровании первой из них выполняем настройку станка для работы с помощью ограничительных кулачков, которые позволяют автоматизировать выключение механической подачи в крайних рабочих положениях стола.

3. Осуществляем контроль точности обработки. Размер 47-0,62 измеряем штангенциркулем ШЦ-1 по периметру заготовки не менее чем в четырех угловых точках. Полученные размеры должны находиться в границах наибольшего предельного размера — 47 мм и наименьшего — 46,38 мм. При этом следует обращать особое внимание на отсутствие перекоса губок штангенциркуля относительно контролируемой поверхности.

Отклонение от плоскостности определяем лекальной линейкой и щупом толщиной 0,1 мм по величине просвета между контролируемой поверхностью и измерительным ребром линейки.

Шероховатость поверхности устанавливаем визуально путем сравнения обработанной поверхности с образцами шероховатости.

Фрезерные аппараты с ЧПУ

Данные станки нашли свое применение в массовом производстве деталей с высоким качеством. Фрезерные станки с ЧПУ намного отличаются от обыкновенных фрезерных станков, потому что на них оборудование производят с использованием последних технологий. С их помощью можно добиться высокого качества изготовления деталей, при высокой скорости производительности.

В малосерийном и серийном производстве, где нужно выполнить сверление, зенкерование, растачивание отверстий в деталях из пластмасс, черных и цветных металлов применяются станки с ЧПУ. Данное оборудование снабжается приводом, который управляется контроллером, подключенным к любому компьютеру.

Среди главных превосходств отмечают:

- высокое повышение производительности со станком на ручном управлении;

- явное понижение нужды в квалифицированных рабочих;

- очевидное снижение сроков перехода на производство новых заготовок;

- более элементарное и практическое оснащение;

- высокое сокращение сроков производственного цикла.

Область применения

Характер применения горизонтально-фрезерных станков очень разнообразен. Перечислим материалы, которые могут быть на них обработаны:

- черные металлы и чугун;

- цветные и драгоценные металлы;

- древесина;

- полимерные материалы, пластикат.

По типу операций, проводимых на станках этого типа, они делятся на:

- продольно-фрезерные;

- рейсмусовые;

- горизонтально-расточные.

Продольные фрезеры по металлу используются в черновых заготовительных операциях, выполнении пазов, протяженных полостей, торцовочных и раскроечных операциях дисковыми фрезами.

Рейсмусовые станки используются в деревообрабатывающей промышленности для калибровки доски по толщине. Их отличает механизированная подача обрабатываемого материала.

Горизонтально-расточные фрезеры используются в составе промышленных линий по производству автокомпонентов, в ремонтных мастерских.

Использование поворотных столов и УСП (универсальные сборочные приспособления) позволяет расширить сферу применения этого типа станков. Одним из назначений, при установке заготовки в делительную головку, является нарезание элементов зубчатых колес.

Обрабатывающие центры с ЧПУ

В таких промышленных секторах, как автомобильный, аэрокосмический, приборостроение, а также в областях, где невозможно обойтись без массового производства высококачественных деталей, применяются обрабатывающие центры с ЧПУ. С их помощью осуществляется обширный диапазон фрезерных, растачиваемых и сверлильных работ. Такие станки снабжаются современными приводами, которыми управляют специальные контролеры, подключенные к любому IBM P. C. Стоит отметить, что система контроля, а также управления, оснащена высококлассным программным обеспечением, которое производят мировые производители. Отличительной чертой такого станка является высокая скорость резания и высокая точность.