Сварка металлических заготовок – это не только работа с электродом или газовой горелкой. Это несколько позиций, которые влияют на качество конечного результата. А именно: подготовка металла к сварке, настройка сварочного аппарата с выбором режима сваривания и, конечно, техника проведения самого процесса. Есть еще несколько моментов, но они менее значительны.

Итак, что входит в понятие – подготовка деталей к сварке. Здесь достаточно большой список операций, с помощью которых облегчается сам процесс и увеличивается качественная характеристика сварного шва. В подготовительный процесс перед соединением металлических заготовок входит:

- правка;

- разметка;

- при необходимости гибка заготовок;

- разделка и чистка кромок свариваемых деталей;

- сборка конструкций перед началом соединения.

Все операции значимые, поэтому надо более детально разобрать их.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая — квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

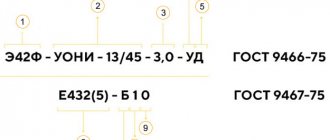

Обозначения на чертежах

Основные типы разделки кромок под сварку на чертежах не обозначаются. При обозначении сварочного шва на чертеже указывается нормативный документ согласно которого выполняется шов, а также сам тип соединение, его условное обозначение. Подробнее о том как обозначаются сварочные швы на чертеже вы можете прочитать в нашей статье — Как обозначается на чертежах сварные швы — условное обозначение сварки.

Разметка

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Советы по подготовке к сварке

Следование передовым методикам может помочь вам оптимизировать результаты подготовки, очистки и шлифования сварных швов.

- Уменьшите угол шлифования: при использовании шлифовального круга уменьшите угол шлифования. Это поможет вам добиться максимального контроля и снизить риск чрезмерных вырезов. Внешний угол шлифовального круга является наиболее агрессивным, поэтому чем круче угол входа, тем больше вероятность того, что круг удалит больше поверхностного материала, чем требуется, и испортит заготовку. Меньший угол шлифования помогает улучшить контроль и снизить риск порчи материала.

- Следите за давлением. Если вы используете проволочные круги, помните, что для работы предназначены только концы проволоки. Слишком сильное нажатие может привести к изгибу проволоки, так что концы больше не будут касаться материала.

- Используйте последовательные проходы. Входите в шлифовальный проход больше натягивая инструмент, а не нажимая на него, чтобы контролировать агрессивность шлифовального круга. Шлифуйте в соответствии с материалом, используя плавные ровные, а не короткие прерывистые движения. Это обеспечивает эффективные результаты с абразивами с покрытием (наждачная бумага) и связанными абразивами (шлифовальные круги).

- Избегайте шлифования руками. Когда вы пользуетесь только руками для работы с шлифовальным кругом, вибрация круга может сказаться на ваших запястьях и предплечьях. Вместо этого используйте крупные мышцы тела, чтобы двигать болгарку и управлять ею. Чтобы свести к минимуму усталость, двигайте в направлении движения всем телом, а не только руками.

Правильная очистка и подготовка материала — важнейший первый шаг в производстве высококачественных сварных швов. Помните, что когда вы готовитесь к сварке, вам нужно удалить с поверхности загрязнения, а не лишний материал. Выбор подходящего абразива для подготовки к сварке и следование передовым методикам помогут вам достичь желаемых результатов.

Резка

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Составьте план

Для правильной подготовки к сварке важно иметь план перед началом работы. В противном случае вы легко можете полностью погрузиться в проект, который кажется простым, а затем быстро обнаружить, что существует множество факторов, которые могут привести к дорогостоящим издержкам, дополнительным действиям или переделкам.

Учтите эти вопросы при разработке стратегии подготовки к сварке:

- Что требуется для используемого мной сварочного процесса? Если вы выполняете дуговую сварку в защитной среде под слоем флюса (SMAW), часто можно избежать загрязнения поверхности материала, но этот процесс требует дополнительной очистки после сварки и между проходами. Дуговая сварка в защитном газе (MIG/MAG) и дуговая сварка в газовой среде вольфрамовым электродом (TIG) обычно требуют большей подготовки и более чистой поверхности для получения качественных сварных швов, но также требуют меньше усилий для очистки после сварки.

- Что лучше всего подходит для подготовки материала, с которым я работаю? Некоторые материалы, такие как горячекатаный прокат, имеют на поверхности тяжелую прокатную окалину, которую необходимо полностью удалить перед сваркой. Более твердые материалы, такие как сплавы INCONEL, требуют высокоэффективных абразивов, таких как керамика, для подготовки к сварке. Мягкие и цветные металлы, такие как алюминий, могут быть более восприимчивыми к давлению на шлифовальный круг, что вызывает его засорение. В этом случае частицы основного материала прилипают к шлифовальному кругу, и требуется абразив, предназначенный для предотвращения забивания шлифовальной поверхности обрабатываемым материалом.

- Каковы требования к окончательной обработке? При выборе абразива важно знать и понимать требования к обработке.

Зачистка

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей — это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Выберите правильный абразивный профиль

Вам доступны несколько абразивных профилей, которые могут облегчить или усложнить работу.

Проволочные круги намного более устойчивы к нагрузкам, но не удаляют основной материал. Это делает их хорошим выбором для удаления поверхностных загрязнений и покрытий, не затрагивая основной металл. Абразивы предназначены для резки и снятия основного металла. Из-за конструкции абразива между зернами могут накапливаться тяжелые покрытия и основной металл, что снижает их режущую способность.

Лепестковый диск типа 27 (плоский профиль) может дать результат, значительно отличающийся от результата типа 29 (конический профиль). Неправильный профиль фактически ограничивает количество абразива, контактирующего с поверхностью металла. Выбирайте лепестковые диски типа 27 для более низких углов шлифования (от 5 до 10 градусов) и для операций с небольшим давлением, таких как чистовая обработка. При шлифовании под большими углами (от 15 до 30 градусов) выбирайте лепестковый диск типа 29, который более типичен для агрессивного удаления материала.

Проволочная щетка также бывает разных стилей и размеров. Калибр проволоки и тип узла являются наиболее эффективными исполнителями. Варианты включают стрингер, а также кабельное и стандартное скручивание.

- Щетка-стрингер имеет узлы, которые очень туго скручены в узкий профиль. Эта щетка предназначена для очистки узких зазоров и начальных сварных швов трубопроводов и многопроходных сварных швов. Они также обычно используются в общем производстве

- Щетка с кабельным скручиванием имеет узел, который скручен почти до конца, с большим количеством проволоки в узле, поэтому он имеет дополнительную ширину, жесткость и агрессивность. Это может быть значительно более эффективным для подготовки к сварке, если вам не нужно специально углубляться в узкий 3-миллиметровый зазор

- Узел щетки со стандартным скручиванием не перекручен до самого конца, что позволяет кончикам проволоки распушиться для увеличения прилегаемости. Эти щетки эффективны для компонентов с большим количеством дефектов поверхности, текстуры или контура. Неопытные операторы часто получают наиболее эффективную очистку с помощью щетки со стандартным скручиванием, поскольку она покрывает более широкую площадь и ее легче контролировать.

Подготовка кромок

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты — шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы «V». Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной — 50.

- Двухсторонний скос обеих кромок напоминает букву «X». Применяется для изделий, имеющих толщину 10-60 мм. Угол — 60 градусов.

- Скос в виде буквы «U» выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы «К» применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй — односторонний.

Обозначение на чертежах скоса «β», а угла раскрытия «α». Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант — подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб — 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

08.04.20 942 ПСР «Cборка деталей под сварку»

В рабочих тетрадях отчет подготовить в виде краткого конспекта согласно плана (только выделенное жирным шрифтом).

Жду фотоотчеты проделанной работы.

После изучения лекции пройти онлайн тест.

ЛЕКЦИЯ ТЕМА:

Cборка деталей под сварку.

ПЛАН:

- Виды и способы сборки.

- Правила сборки.

- Виды и назначение сборочных, технологических приспособлений и оснастки.

- Виды и способы сборки.

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления.

Сборка под сварку может выполняться следующими способами:

полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов;

поочередное присоединение деталей к уже сваренной части изделия — при невозможности применения первого способа;

предварительная сборка узлов, из которых состоит изделие, с последующей сборкой и сваркой изделия из собранных узлов; этот способ наиболее рационален, он применяется при изготовлении крупных и сложных конструкций (суда, вагоны, мосты и пр.).

2. Правила сборки элементов конструкции под сварку.

В общем виде сборка представляет собой совокупность операций по установлению деталей в положение, предусмотренное чертежом, для проведения последующей сварки.

Основная цель разработки технологического процесса сборки заключается в определении наиболее выгодной последовательности и способа сборки отдельных деталей, обеспечивающих выполнение поставленных технических требований на изготовление данного изделия при минимальных затратах рабочей силы, времени и вспомогательных материалов. При разработке этого процесса следует стремиться к максимальной механизации сборочных работ путем широкого использования различного рода механизированного инструмента, рабочих и контрольных приспособлений. Необходимо стремиться исключать операции подгонки, опиловки, сверления по месту.

В зависимости от типа изделия устанавливают определенные технические требования на сборку. С точки зрения сварки требованием, входящим в технические условия, является обеспечение определенных конструктивных параметров сварных соединений. Так, специфической особенностью при сборке деталей, соединяемых встык сваркой плавлением, является соблюдение определенных зазоров между свариваемыми кромками. Величина зазоров зависит от толщины соединяемых элементов и устанавливается нормативами или ГОСТом.

При сборке деталей внахлестку перед контактной сваркой (ТЭС и РЭС) необходимым требованием является полное исключение зазоров. Согласно принятым в производстве нормативам эти зазоры не должны составлять более 10 % от толщины наиболее тонкой из свариваемых деталей и превышать 0,1 …0,5 мм.

Технологический процесс сборки характеризуется определенной трудоемкостью, а также определенным временем, называемым сборочным циклом, в течение которого этот процесс выполняется. Трудоемкость сборки зависит от степени совершенства конструкции, отработки технологического процесса, степени взаимозаменяемости собираемых элементов и их точности, энерговооруженности оснащения и оборудования. Цикл сборочных работ:

Ц= Т/п,

где

Т —трудоемкость процесса, ч;

п

— число одновременно занятых в процессе рабочих.

Очевидно, что на сокращение цикла влияет уменьшение трудоемкости и особенно увеличение исполнителей. Последнее зависит от конструкции, масштаба производства, уровня технологии и организации производства. Расчленение конструкции на узлы позволяет расширять фронт работ, что увеличивает и число рабочих, занятых на сборке.

На величину цикла сборки весьма существенное влияние оказывает выбор схемы сборочного процесса. Схема сборочного процесса — принятая последовательность сборки сборочных единиц и соединения их в изделия.

В производстве сварных конструкций находит применение последовательная сборка и сварка элементов, полная сборка всей конструкции с последующей ее сваркой, параллельно-последовательная сборка и сварка.

Последовательная схема (рис. 1,

а)целесообразна при сборке конструкций, не расчлененных на сборочные узлы, когда сварка полностью собранной конструкции невозможна, а другими схемами нельзя обеспечить необходимую точность из-за особенностей конструкции, например из-за недостаточной ее жесткости.

Ее выполняют последовательным наращиванием отдельных элементов. Требуемая точность может быть достигнута применением промежуточных операций правки. Сборка и сварка при такой организации процесса менее производительны, так как при их последовательном выполнении ограничивается фронт работ и уменьшается число работающих.

Рис. 3.18. Схемы сборки сварных конструкций:

I,

II,III, IV—детали конструкции;1—6 —технологические операции

Схему полной сборки конструкции с последующей сваркой (рис. 1,

б)обычно используют для сравнительно простых изделий или изделий средней сложности, состоящих из небольшого числа деталей с легкодоступными для выполнения соединениями.

По этой схеме конструкцию сначала полностью собирают, закрепляя элементы струбцинами, фиксаторами, прихваточными соединениями, после чего собранную конструкцию передают на сварочный участок для выполнения сварки всех соединений. Фронт работ при этом расширяется,

Ц

уменьшается. Схема используется при различных типах производства. Технологический процесс сборки и сварки в зависимости от программы выпуска, массы и конфигурации изделий может быть механизирован или полностью автоматизирован.

Параллельно-последовательную схему (рис. 3.18,

в)используют при изготовлении сложных конструкций, расчлененных на укрупненные сборочные единицы.

Сначала на параллельных технологических линиях собирают и сваривают укрупненные сборочные единицы. Затем из готовых узлов собирают и сваривают конструкции в целом. При такой схеме число одновременно занятых рабочих или фронт сборочных работ значительно больше, поэтому

Ц

минимален. Практика показывает, что такая схема позволяет сократить цикл в 3…4 раза по сравнению с последовательной схемой. Это подтверждает большие преимущества расчлененных конструкций. Однако число сборочных единиц нужно выбирать исходя из экономической целесообразности. При сборке и сварке конструкций открывается возможность широко применять механизацию и автоматизацию технологических операций. При такой схеме повышается точность изготовления изделий, а общие деформации всей конструкции уменьшаются, так как жесткость узлов всегда больше жесткости отдельных деталей. Кроме того, легче осуществить правку деформированных узлов, чем полностью сваренной конструкции. Это, в свою очередь, способствует улучшению качества и надежности изделий. Схему используют при различных видах производства. Таким образом, умело разрабатывая схему собираемости изделий, можно влиять на продолжительность процесса и на уменьшение трудоемкости.

Содержание технологических операций сборочных процессов конструкций, в свою очередь, определяется применяемыми методами базирования и сборки, от которых зависит точность и взаимозаменяемость собираемого изделия, содержание сборочных работ, состав сборочной оснастки и оборудования.

В зависимости от типа производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям, в приспособлениях (универсальных, специализированных и специальных).

Сборку по разметке ведут без приспособлений. Расположение деталей определяется разметкой по чертежу. Затем их закрепляют струбцинами, съемными фиксаторами, прихваткой и т. п. Производительность способа низкая, его применяют в единичном производстве при изготовлении несложных изделий. Достижение заданной точности при сборке возможно лишь при большой затрате высококвалифицированного труда. Использование шаблонов или первого изделия для сборки позволяет повысить производительность труда.

Сборка узлов по сборочным отверстиям является прогрессивным процессом, позволяющим обеспечить высокие экономические показатели сборочных работ и достаточную точность. Препятствием для его широкого использования является конструктивное оформление соединений, часто затрудняющее или совсем не позволяющее применить сборку по отверстиям. Поэтому предусматривать способ сборки нужно уже при конструктивной разработке изделия и отработке его технологичности. При сборке по сборочным отверстиям заданное расположение частей изделия достигается путем использования отверстий в качестве сборочных баз деталей. Сборочные отверстия служат для координации и фиксации частей изделия и обычно назначаются из числа отверстий, входящих в соединение, что в сварных узлах встречается весьма редко. В таких изделиях в качестве сборочных отверстий могут быть использованы уже имеющиеся конструктивные отверстия. Иногда они могут быть запроектированы как технологические с последующим устранением заваркой, заклепыванием (рис. 3.19, а).

Отверстия сверлят по накладным кондукторам. Сборка по сборочным отверстиям упрощает сборочную оснастку, однако требует проведения сквозной увязки размеров деталей. Для тонколистовых элементов вместо отверстий можно применять специальные вы- штамповки.

Наибольшую точность сборки при минимальной трудоемкости можно обеспечить специальной сборочной оснасткой, используемой обычно в условиях крупносерийного и массового производства.

Рис. 3.19. Сборка по отверстиям:

а

— панели:

1

— обшивка;

2

— элемент набора жесткости;

3—

фиксатор;

б

— кронштейна: / — корпус;

2

— кронштейн;

3

— фиксатор

В условиях производства с малой программой выпуска применение находят универсальные и специализированные приспособления средней сложности.

Кроме сборочной оснастки, на трудоемкость сборочных работ решающее влияние оказывает качество заготовок. При отсутствии взаимозаменяемости деталей сборка усложняется необходимостью выполнения подгоночных операций. При выполнении технологических операций даже в условиях строжайшей технологической дисциплины в объектах обработки возникают ненормированные побочные изменения, многие из которых могут оказывать существенное влияние на качество продукции. Например, отклонения формы и размеров листовых деталей из-за упругих напряжений, возникающих во время гибки, вытяжки и других процессов формообразования, или появление остаточных напряжений в сварных деталях.

Ненормируемые изменения свойств объектов производства, возникающие при выполнении отдельных операций технологического процесса, являются одной из причин нестабильности качества продукции. Наличие таких отклонений, в первую очередь, отразится на качестве сборочных и сварочных работ. Возникает необходимость проведения подгоночных операций в процессе сборки. Наличие подгоночных операций — это, в первую очередь, результат невзаимозаменяемости элементов конструкции, поэтому взаимозаменяемость является важнейшей предпосылкой обеспечения высокого качества конструкций в целом. Элемент конструкции обладает взаимозаменяемостью, если его геометрические и физические параметры находятся в пределах допусков, согласованных

с допусками других собираемых элементов. При таком согласовании исключается необходимость подбора или доработки элементов при сборке и обеспечивается сборка всей конструкции в соответствии с установленными техническими условиями.

При выполнении сборочных работ различают методы полной, неполной, групповой взаимозаменяемости и сборку с подгонкой деталей. По первому методу сборка осуществляется путем соединения деталей без какого-либо подбора, подгонки и других дополнительных работ с полным соблюдением при этом технических требований к изделию. Необходимая точность деталей задается соответствующими допусками на их размеры. Этот метод чаще применяется при серийном производстве конструкций, элементы которых подвергаются предварительной механической обработке.

Сборка по методу неполной взаимозаменяемости имеет место при доработке одной из соединяемых деталей размерной цепи в процессе выполнения сборочных операций, при применении компенсаторов. Такой метод широко используется в авиационной промышленности, автомобилестроении и других отраслях. Доработкой одной из деталей или введением компенсирующего элемента достигается устранение отклонений деталей от номинальных размеров размерной цепи и обеспечивается заданная точность сборки. Это позволяет снизить требования к точности всех собираемых деталей, повысить точность изделия, не прибегая к большому объему трудоемких ручных подгоночных и доводочных работ.

Метод групповой взаимозаменяемости предусматривает сортировку собираемых элементов на группы. Поле допуска каждой группы составляет 1 /п

часть общего поля допуска сопрягаемых деталей

(п —

число групп). При сборке соединяют между собой детали только соответствующих групп, чтобы получаемый общий допуск на сборочные размеры удовлетворял заданной точности изделия. Применение такой селективной сборки позволяет назначать более широкие допуски на изготовляемые детали и в то же время достигать высокой точности конструкций. Метод находит применение в крупносерийном и массовом производстве.

Сборка по методу подгонки осуществляется путем индивидуальной доработки и подгонки каждой из соединяемых деталей. Метод подгонки находит применение в единичном, мелкосерийном производстве, когда экономически невыгодно иметь сложную технологическую оснастку для изготовления деталей с высокой точностью. Сборка выполняется в два этапа, предварительную сборку вводят с целью подгонки и комплектации деталей. В связи с неизбежным загрязнением деталей при подгоночных работах после предварительной сборки собранное изделие разбирают и передают на операции подготовки поверхности деталей под сварку. Таким образом, обработку поверхности деталей производят после предварительной сборки. Подогнанные и подготовленные детали поступают на окончательную сборку под сварку. Способ двойной сборки часто используют при изготовлении изделий из тонколистовых штампованных деталей, в которых не всегда удается обеспечить их высокую взаимозаменяемость, особенно в единичном производстве. Двойная сборка иногда необходима при изготовлении ответственных изделий, например топливных емкостей самолетов, для удаления из собранного узла стружки, образовавшейся при подгонке.

3. Виды и назначение сборочных, технологических приспособлений и оснастки

. Для сборки и сварки колонн, балок, стоек сложного сечения, а также листовых конструкций из стали толщиной более 8 мм применяют приспособления, допускающие некоторое перемещение элементов конструкции при усадке металла швов.

Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранных деталей. Применяют также и комбинированные сборочно-сварочные приспособления.

Представление о конструкции сборочно-сварочных приспособлений дает табл. 9.

Для сборки листовых конструкций удобны электромагнитные стенды, которые фиксируют положение кромок свариваемых листов (рис. 1). На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Рис. 1. Магнитный стенд: 1 — электромагниты, 2 — свариваемые листы

При массовом изготовлении одинаковых конструкций применяют специализированные сборочные кондукторы с механизмами для зажатия деталей. В этих кондукторах производится сборка и прихватка деталей, затем изделие освобождается из кондуктора и подается на площадку или стенд для сварки.

Проверка точности сборки производится шаблонами и щупами (рис. 2).

Рис. 2. Инструмент для проверки качества сборки: а — угла раскрытия кромки, б — прямого угла, в — смещения листов, г — зазора между листами при сварке внахлестку, д — зазора при сварке втавр и встык

Используемые интернет ресурсы:

- https://metallurgu.ru/books/item/f00/s00/z0000015/st032.shtml

- https://osvarke.net/rabota-s-metallom/podgotovka-i-sborka-detalej-pod-svarku/

- https://studref.com/622473/tehnika/sborka_svarnyh_konstruktsiy

Гибка

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Выбор режимов газовой сварки

При выборе режимов газовой сварки руководствуются маркой свариваемого металла или сплава и его толщиной. А также типом и назначением свариваемого изделия. К основным характеристикам режима газовой сварки относятся: мощность сварочной горелки, вид газового пламени, марка и диаметр присадочного прутка или проволоки, способ газовой сварки и техника сварки.

Выбор мощности сварочной горелки

Тепловая мощность сварочной горелки определяется расходом ацетилена, проходящего через неё. Требуемый расход ацетилена можно определить по формуле:

Q=AS, где Q — расход ацетилена, л/ч; S — толщина свариваемого металла, мм; А — коэффициент, который вычисляют опытным путём. При сварке углеродистых сталей коэффициент А=100-130л/(ч*мм); при сварке меди А=150 л/(ч*мм), при сварке алюминия А=75 л/(ч*мм).

Рекомендуемая мощность пламени при правом способе газовой сварки определяется расходом ацетилена 120-150л/ч, а при левом способе сварки расход ацетилена определяют из расчёта 100-130л/ч на миллиметр толщины свариваемого металла.

Необходимо иметь ввиду, что увеличение расхода ацетилена приводит к повышению мощности сварочной горелки. Но при излишней её мощности возникает риск прожога металла. Мощность должна быть оптимальной и это нужно учитывать.

Мощность газового пламени регулируется сменными наконечниками, которые идут в комплекте со сварочными горелками.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение — оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Прихватка заготовок

Этот процесс требуется выполнить, чтобы зафиксировать подготовленные детали перед сваркой. В результате они будут находиться в правильном положении после проведенных работ. В большинстве случаев недостаточно заготовки просто рядом положить или закрепить с помощью инструмента. Часто приварка выполняется в начале и в конце создаваемого соединения. Главное условие процедуры — детали не должны смещаться. После выполнения прихватки конструкцию разрешенного перемещать для проведения основного процесса. Без этой процедуры редко создается горизонтальный шов.

Процесс осуществляется током, сила которого на 20% больше, чем амперы, используемые в дальнейшем. Длина прихваток обязана не превышать 20 мм, а их толщина должна быть в 2 раза меньше такого же параметра сварного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Приспособления для сборки и сварки

Для более продуктивного и качественного изготовления сварных конструкций используют специальные приспособления для сборки и сварки:

- универсальный зажим для монтажа и сборки цилиндрических деталей;

- ручная скоба для сборки профильного и листового металла;

- ручная пружинная скоба для сборки профильного металла;

- поворотный винтовой зажим для сборки и крепления деталей в массовом производстве;

- струбцина для сборки деталей разного профиля;

- угловой прихват из болтом для сборки крупных контрукций с листового металла;

- скоба прихваточная с ломом для конструкций, которые собирают внахлест в монтажных условиях;

- гребенка на прихватках для крупных листовых конструкций;

- прихваточные шайбы с планками и клиньями для листовых конструкций;

- винтовая стяжка для притягивания деталей;

- стягивательное кольцо для трубопроводов большого диаметра;

- гибкий хомут с эксцентрическим зажимом для цилиндрических деталей;

- винтовой распорно-стягивательный механизм для листовых конструкций и плоскостных изделий;

- крюк с ломом для стягивания кромок;

- винтовая распорка для цилиндрических деталей;

- распор для сборки деталей машиностроительных конструкций;

- винтовая упорная скоба для деталей ограниченных размеров;

- односторонний винтовой упор для сборки профилей ферм и других конструкций;

- односторонний упор для сборки конструкций на стационарных постах.

Контроль качества поверхности кромок

Контроль поверхности кромок в первую очередь проводит сам сварщик, визуально осматривая на предмет наличия дефектов, а также производит замеры угла скоса и притупления. Далее проверку кромок выполняет специалист по сварке II–III уровня (это мастер или инженер по сварке). Это стандартная схема контроля на предприятиях. Если требуется неразрушающий контроль, то проверку также проводит дефектоскопист.

При проведении контроля проверяют:

- Расстояние зачищенного металла от разделки.

- Угол скоса кромки и размеры притупления.

- Нет ли на поверхности недопустимых дефектов (отслоений металла, трещин и грубых забоин).

- Если свариваемая деталь ответственная, в некоторых случаях применяется неразрушающий контроль кромок (ультразвуковой, магнитный или ПВК)