Принципы размерной УЗО

При размерной обработке в качестве непосредственного инструмента воздействия выступают привычные механические резчики и абразивы. Ключевое отличие этого способа заключается в источнике энергии, который приводит инструмент в действие. В этом качестве как раз и выступает ультразвуковой генератор тока, работающий на частотах 16–30 кГц. Он провоцирует колебания тех же зерен абразива на ультразвуковой частоте, что и обеспечивает характерное качество обработки. Причем надо отметить и разнообразие видов механического воздействия. Это не только обычный раскрой и элементы шлифования, но и деформирование структуры при сохранении ее объема. Более того, ультразвуковая размерная обработка обеспечивает минимальную выборку частиц заготовки даже при резке. Зерна, оказывающие воздействие на материал, точечно выдалбливают микрочастицы, не влияющие на конструкцию изделия. По сути, разрушение структуры путем выборки не происходит, однако может иметь место бесконтрольное распространение трещин.

Принцип действия установок для генерации ультразвуковых колебаний

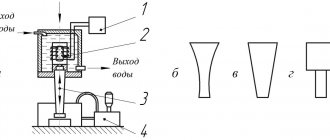

Ультразвуковые установки, используемые для размерной обработки материалов (рис. 1) содержат:

- генератор электрических колебаний;

- акустический преобразователь;

- ультразвуковую колебательную систему, систему подачи и отвода охлаждающей жидкости и суспензии с абразивом.

Рисунок 1 – Схема установки для ультразвуковой размерной обработки (а) и схемы концентраторов: экспоненциального (б), конического (в) и ступенчатого (г): 1 – генератор; 2 – акустический преобразователь; 3-ультразвуковая колебательная система; 4 – система подачи охлаждающей жидкости и суспензии с абразивом

Ультразвуковые генераторы предназначены для преобразования электрического тока промышленной частоты (50 Гц) в ток высокой частоты.

Акустический преобразователь предназначен для преобразования электрических высокочастотных колебаний в механические. Для целей размерной обработки преимущественно применяются магнитострикционные и пьезоэлектрические преобразователи.

В магнитострикционных преобразователях используется эффект продольной магнитострикции, заключающийся в изменении длины сердечника из ферромагнитного материала, помещенного в магнитное поле. Простейший магнитострикционный преобразователь представляет собой сердечник, выполненный в виде стержня или рамки с обмоткой возбуждения. При прохождении по обмотке переменного электрического тока в сердечнике наводится переменное магнитное поле, и возникают упругие деформации, вызывающие продольные колебания сердечника.

Для уменьшения потерь на токи Фуко металлические сердечники набирают из штампованных тонких пластин или наматывают из тонкой ленты. Магнитострикционные преобразователи выполняются с водяным охлаждением. Их максимальный электроакустический КПД в диапазоне частот 20…30 кГц составляет 50…70 %. С повышением частоты колебаний его значение уменьшается.

Магнитострикционные преобразователи изготавливают также из ферритов. Потери на вихревые токи у них практически отсутствуют. Поэтому сердечники из ферритов выполняют монолитными. Для их подмагничивания используют пластины ферритовых постоянных магнитов, которые вставляют или вклеивают в магнитопровод преобразователя. Электроакустический КПД ферритовых преобразователей достигает 80…85 %. Они не требуют высокого напряжения питания, принудительного водяного охлаждения.

В пьезоэлектрических преобразователях используется пьезоэлектрический эффект, сущность которого состоит в том, что в кристаллах с определённым типом решёток под действием электрического тока возникают внутренние напряжения, пропорциональные напряженности электрического поля. В результате размеры кристалла изменяются в соответствии с изменением электрического тока.

Все пьезоэлектрические материалы подразделяются на естественные и искусственные. Естественные – это кварц, сегнетовая соль, турмалин; искусственные – керамики титаната бария ЦТС-19 и титаната свинца ЦТС-23.

Преобразователи из кварца дорогие, а их размеры ограничены. Пьезокерамика значительно дешевле и требует меньших возбуждающих напряжений.

Колебательная система предназначена для передачи возникающих в преобразователе колебаний к рабочим узлам установки и в конечном итоге к обрабатываемой поверхности. В состав колебательной системы входят: волновод, концентратор, инструмент.

Волновод – это стержень или труба постоянного сечения, соединяющая акустический преобразователь с концентратором.

Концентратор предназначен для увеличения амплитуды механических колебаний инструмента путём обеспечения резонанса частот вибратора (магнитострикционного или пьезоэлектрического) с исполнительным инструментом. Основные формы концентраторов представлены на рисунке 1 б, в, г.

Отличия от технологии плазменной обработки

По качеству обработки ультразвуковой и плазменный способы имеют много схожих черт, обеспечивая возможность высокоточного раскроя. Но также между ними есть существенная разница в принципе работы. Так, если УЗО предполагает интенсивное воздействие на абразивный порошок со стороны торцовочного инструмента при энергетической поддержке электрического волнового генератора, то метод плазменной обработки в качестве рабочей среды использует ионизированный газ, заряженный ионами и электронами. То есть технологии ультразвуковой и плазменной обработки одинаково требуют поддержки достаточно мощного генератора энергии. В первом случае это ультразвуковой электрический аппарат, а во втором – высокотемпературные газовые или изотермические установки, способные довести температурный режим рабочей среды до 16 000 °C. Важным компонентом плазменной обработки является применение электродов и плазмообразующих веществ, обеспечивающих высокую мощность направляемой дуги резчика.

Аппараты для ультразвуковой обработки

Теперь стоит подробнее остановиться на оборудовании, которое используется в осуществлении УЗО. На крупных производствах для таких целей применяют станки, обеспеченные генераторной установкой для выработки переменного тока ультразвуковой частоты. Генерируемый ток направляется в обмотку магнитного преобразователя, который, в свою очередь, создает электромагнитное поле для рабочего органа установки. Ультразвуковая обработка начинается с того, что пуансон станка начинает вибрировать, находясь в среде электромагнитного поля. Частоты этой вибрации задает генератор исходя из установленных параметров, которые требуются в конкретном случае.

Пуансон выполняется из магнитострикционного материала (сплав железа, никеля и кобальта), способного изменяться в линейных размерах под действием магнитного преобразователя. И на заключительном ответственном этапе пуансон воздействует на абразивный порошок через направляемые по волноводу-конденсатору колебания. Причем масштабы и мощность обработки могут быть разными. На рассмотренном оборудовании выполняется промышленная металлообработка с формовкой массивных конструкций, но также существуют и компактные приборы с аналогичным принципом действия, на которых выполняется высокоточная гравировка.

Ультразвуковая вибрационная обработка резанием – это новая технология резания с использованием ультразвуковой вибрации.

Описание

Приложение ультразвуковой вибрации к режущему инструменту или заготовке существенно отличает эту технологию от традиционной обработки резанием и приносит неожиданные результаты, открывая тем самым уникальные возможности для механической (токарной) обработки веществ нового типа, в том числе трудноформуемых и композиционных материалов, металлов и неметаллов.

Основным параметром ультразвуковой вибрационной резки является коэффициент скорости резания K = V/Vc, где V – это скорость резания, а Vc – критическая скорость резания.

В последнее время к операциям обработки резанием предъявляются всё более высокие требования, включая, в частности, необходимость обработки тонких, сверхтонких или очень твёрдых заготовок. Во время обработки маложёстких или длинных заготовок малого диаметра на токарном станке могут возникать проблемы, связанные с возникновением неконтролируемой вибрации даже при использовании задней бабки станка. В этом случае может помочь установка ультразвуковой вибрационной обработки резанием, разработанная и выпускаемая японской компанией TAGE ELECTRIC CO., LTD. Используемый в ней ультразвук позволяет обрабатывать резанием даже те материалы, которые на сегодняшний день считаются неподдающимися резке.

Преимущества новой технологии

– Пониженное сопротивление материала заготовки резанию, что позволяет обрабатывать маложёсткие заготовки малого диаметра;

– продление срока службы режущего инструмента;

– обеспечение геометрического качества поверхности;

– препятствование образованию нароста на режущей кромке инструмента;

– отсутствие повышения температуры резания и предотвращение деформации вследствие нагрева;

– возможность обработки закалённых сталей, материалов, с трудом поддающихся резке (таких, как никель и кобальт), сплавов вольфрама и т.д., несмотря на ограниченную скорость резания.

– отсутствие необходимости в использовании задней бабки токарного станка, что способствует сокращению требующейся производственной площади.

Некоторые особенности технологии

Чистота поверхности реза зависит от радиуса вершины режущей кромки резца.

При ультразвуковой вибрационной резке требуется использование смазочно-охлаждающей эмульсии малой вязкости на масляной основе.

Ограничена скорость резания (оптимальная скорость составляет 30 м/мин, но варьируется в зависимости от материала заготовки).

Область применения

Токарная обработка очень тонких, длинных заготовок из маложёстких или сверхтвёрдых металлов и других материалов.

Другие материалы по слесарному делу

- Зубила

- Резание металла

- Надфили и рашпили

- Гидроабразивная резка металлов

- Напильники

| < Предыдущая |

Техника выполнения размерной УЗО

После установки оборудования и подготовки целевого материала выполняется подача абразивной суспензии в зону проведения операции – то есть в пространство между поверхностью изделия и колеблющимся торцом. К слову, в качестве самого абразива обычно применяются карбиды кремния или бора. На автоматизированных линиях вода используется для доставки порошка и охлаждения. Непосредственно ультразвуковая обработка металлов заключается в двух операциях:

- Ударное внедрение частиц абразива в намеченную поверхность заготовки, в результате чего формируется сеть микротрещин и происходит выкалывание микрочастиц изделия.

- Циркуляция абразивного материала в зоне обработки – использованные зерна сменяются потоками новых частиц.

Важным условием эффективности всего процесса является поддержание высокого темпа при выполнении обеих процедур до завершения цикла. В ином случае происходит изменение параметров обработки и снижается точность направления абразива.

Характеристики процесса

Предварительно устанавливаются параметры обработки, оптимальные для конкретной задачи. Учитывается и конфигурация механического воздействия, и свойства материала заготовки. Усредненные характеристики ультразвуковой обработки можно представить так:

- Частотный диапазон генератора тока – от 16 до 30 кГц.

- Амплитуда колебания пуансона или его рабочего инструмента – нижний спектр в начале операции составляет от 2 до 10 мкм, а верхний уровень может достигать 60 мкм.

- Насыщенность абразивной суспензии – от 20 до 100 тыс. зерен на 1 см куб.

- Диаметр абразивных элементов – от 50 до 200 мкм.

Варьирование этих показателей позволяет выполнять не только индивидуальную высокоточную линейную обработку, но и аккуратно формировать сложные пазы и вырезы. Во многом работа со сложными геометрическими формами стала возможной и благодаря совершенству характеристик пуансонов, которые могут воздействовать на абразивный состав в разных моделях с тонкой надстройкой.

Снятие заусенцев посредством УЗО

Данная операция основывается на увеличении кавитационной и эрозийной активности акустического поля при внесении в абразивный поток сверхмалых частиц от 1 мкм. Данный размер сопоставим с радиусом воздействия ударной звуковой волны, что позволяет разрушать слабые зоны заусениц. Рабочий процесс организуется в специальной жидкостной среде с глицериновой смесью. В качестве емкости также используется специальная оснастка – фитомиксер, в стакане которого находятся взвешенные абразивы и рабочая деталь. Как только на рабочую среду подается акустическая волна, начинается беспорядочное движение абразивных частиц, которые воздействуют на поверхности заготовки. Мелкие зерна карбида кремния и электрокорунда в смеси из воды и глицерина обеспечивают эффективное удаление заусенцев размером до 0,1 мм. То есть ультразвуковая обработка обеспечивает аккуратное и высокоточное снятие микродефектов, которые могли остаться даже после традиционной механической шлифовки. Если речь идет о крупных заусенцах, то есть смысл повысить интенсивность процесса, добавив в емкость химические элементы наподобие медного купороса.

Применение ультразвука при электродуговой наплавке

При электродуговой наплавке поверхностей металлов важным элементом процесса является каплеперенос расплавленного электродного металла. Эффективность каплепереноса электродного металла и производительность наплавки заметно повышаются при придании плавящемуся электроду поперечных колебательных движений. Поперечные колебания электрода способствуют изменению формы и структуры наплавленного слоя металла.

Известно, что при электродуговой наплавке металл наплавленного слоя состоит из столбчатых кристаллов – дендритов, расположенных перпендикулярно к линии оплавления основного металла. При этом аустенитные зерна основного металла по линии оплавления являются основой для растущих дендритов, из-за чего число и размеры последних определяются величиной и количеством этих зёрен. Поэтому чем крупнее зёрна основного металла на участке перегрева зоны термического влияния, тем больше в структуре наплавленного слоя будут иметь место столбчатые кристаллы.

Уменьшая длину слоя жидкого металла за счёт поперечных колебаний, можно сократить пребывание электрода в зоне перегрева. Это уменьшает величину зерна основного металла в зоне оплавления, а следовательно способствует формированию мелкозернистой структуры наплавленного металла. Известно, что четкая ориентация дендритов способствует повышенной хрупкости наплавленного металла, тогда как ультразвуковые колебания способствуют созданию прочной дезориентированной структуры наплавленного слоя.

Схема технологической установки для наплавки с ультразвуком легирующей металлопорошковой присадкой в среде защитного газа представлена на рисунке 6.

Рисунок 6 – Схема технологической установки для наплавки с ультразвуком и металлопорошковой присадкой: 1 – устройство для передачи ультразвуковых колебаний на электрод; 2 – волновод-концентратор; 3 – электродная проволока; 4 – корпус наплавочной головки; 5 – токовод; 6 – устройство для подачи газопорошковой смеси; 7 – наплавляемая поверхность

Установка работает следующим образом. Устройство 1 передает от генератора через волновод-концентратор 2 продольные ультразвуковые колебании тоководу 5, установленному в наплавочной головке. В направляющей трубке токовода 5 возбуждаются поперечные колебания, которые передаются наплавочной проволоке 3. Колебания электродной проволоки вызывают диспергирование капель расплава электрода на мелкие частицы, которые получив колебательные движения, попадают в сварочную ванну и, став дополнительными центрами кристаллизации, способствуют образованию однородной структуры.

Сравнительный анализ полученных структур показывает, что зернистость, плотность и качество слоя, наплавленного с применением ультразвуковых колебаний значительно больше, чем слоя, наплавленного без ультразвука. Причем при наплавке с ультразвуковыми колебаниями практически отсутствует граница раздела слоев: покрытие-основа, что характеризует их высокую сцепляемость и плавный градиент свойств. Ультразвуковые колебания активно способствуют процессам зарождения и образования кристаллов, препятствуют их росту и повышают однородность структуры.

При введении в расплав легирующего порошка, частицы которого под воздействием ультразвука находятся во взвешенном состоянии, смачиваются расплавом и, равномерно распределяясь в его объёме, становятся дополнительными центрами кристаллизации, а при затвердевании эта металлосуспензия фиксируется, образуя при кристаллизации композиционный сплав с разнообразными свойствами: антифрикционными, абразивными, износостойкими, коррозионностойкими и другими. При этом достигается увеличение производительности процесса электродуговой наплавки и повышение износостойкости наплавленного слоя в 1,5–1,7 раза.

Наплавленный слой получается качественным, без металлургических дефектов и с более высокой твёрдостью. Такой способ наплавки позволяет снизить градиент температуры по сечению наплавляемого слоя и повысить скорость кристаллизации, что понижает остаточные напряжения как в наплавленном слое, так и в зоне сцепления покрытия с основой.

Очистка деталей с помощью УЗО

На поверхностях рабочих металлических заготовок могут присутствовать разного рода покрытия и загрязнения, которые не допускается в силу тех или иных причин удалять традиционной абразивной зачисткой. В этом случае также используется технология кавитационной ультразвуковой обработки в жидкостной среде, но с рядом отличий от предыдущего метода:

- Частотный диапазон будет варьироваться от 18 до 35 кГц.

- В качестве жидкостной среды применяются органические растворители наподобие фреона и этилового спирта.

- Для поддержания устойчивого кавитационного процесса и надежной фиксации заготовки требуется установка резонансного режима работы фитомиксера, жидкостный столб в котором будет соответствовать половине длины ультразвуковой волны.

Физические свойства и особенности распространения ультразвука

Ультразвуковыми называются упругие колебания материальной среды с частотой, превышающий предел слышимости (15–20 кГц). Ультразвуковые колебания могут распространяться в любых упругих средах: жидких, твёрдых, газообразных. Различают три вида ультразвуковых волн – продольные, поперечные и поверхностные. В твёрдых телах могут распространяться волны всех трёх видов, в жидких и газообразных – только продольные волны разрежения – сжатия.

Ультразвук в газах, и в частности в воздухе, распространяется с большим затуханием. Жидкости и твердые тела представляют собой хорошие проводники, затухание в которых значительно меньше. Так, например, в воде затухание ультразвука в 1000 раз меньше чем в воздухе.

Малая длина ультразвуковых волн является основанием для того, чтобы рассматривать их распространение методами геометрической акустики. Физически это приводит к лучевой картине распространения. Отсюда вытекают такие свойства ультразвука, как возможность геометрического отражения и преломления, а так же фокусировка звука.

Следующая важная особенность ультразвука – возможность получения большой интенсивности даже при сравнительно небольших амплитудах колебаний. Ультразвуковые волны большой интенсивности сопровождаются рядом эффектов, которые могут быть описаны лишь законами нелинейной акустики.

Важной особенностью ультразвука является возможность концентрации энергии при сравнительно небольших амплитудах колебаний, так как плотность потока энергии пропорциональна квадрату частоты. Ультразвуковые волны большой интенсивности сопровождаются рядом эффектов. Так, распространению ультразвуковых волн в газах и жидкостях сопутствует движение среды, которое называется акустическим течением.

К числу важных явлений акустического течения относится кавитация, заключающаяся в росте в ультразвуковом поле пузырьков из имеющихся субмикроскопических зародышей газа или пара в жидкости, которые начинают пульсировать с частотой ультразвука и захлопываются в положительной фазе давления. При захлопывании пузырьков газа возникают большие давления, порядка тысяч атмосфер и образуются сферические ударные волны. Возле пульсирующих пузырьков возникают акустические микропотоки.

Ультразвуковые явления в кавитационном поле используются при получении эмульсий, аэрации жидкостей, очистке поверхностей от загрязнений, обезжиривании и травлении, ультразвуковом диспергировании, акустическом эмульгировании и т. д.

Основными параметрами ультразвуковых колебаний являются:

- длина волны λ – расстояние между двумя смежными точками, находящимися в одной фазе;

- амплитуда колебаний А – наибольшее смещение колеблющейся точки от положения равновесия;

- частота колебаний f – количество колебаний в единицу времени;

- период колебаний T – время распространения волнового движения на расстояние, равное длине волны;

- средняя скорость колебательных движений V;

- скорость распространения звуковых волн С.

Алмазное сверление при поддержке ультразвука

Метод предусматривает использование вращающегося алмазного инструмента, который приводится в действие ультразвуковыми колебаниями. Энергетические затраты на процесс обработки превышают объем требуемых ресурсов при традиционных способах механического воздействия, достигая 2000 Дж/мм3. Данная мощность позволяет выполнять сверление диаметром до 25 мм на скорости от 0,5 мм/мин. Также ультразвуковая обработка материалов сверлением требует использования охлаждающей жидкости в больших объемах до 5 л/мин. Потоками жидкости производится и вымывание с поверхностей оснастки и заготовки мелкодисперсного порошка, образуемого при разрушении абразива.

Штамповка с применением ультразвука

Холодная штамповка с наложением ультразвука позволяет осуществить все виды формоизменений: осадку, выдавливание, листовую штамповку.

Сравнительный анализ изменения удельной деформирующей силы при объёмной штамповке в обычных условиях и с наложением ультразвука на пластически деформируемый металл свидетельствует о том, что в последнем случае деформирующая сила значительно снижается.

Например, при осадке с истечением в полость при наложении ультразвука удельная сила деформирования снижается в среднем в 4 раза для алюминия, для меди – в 3 раза и стали – в 2 раза.

Применение ультразвука в процессе безоблойной объёмной формовки снижает удельную силу для меди в среднем в 4,5 раза, причем величина абсолютного снижения удельной силы (табл. 3) возрастает с увеличением степени деформации.

Таблица 3 – Значения деформирующей удельной силы при безоблойной объёмной штамповке меди

| Степень деформации, % | Удельная деформирующая сила штамповки, МПа | Абсолютное снижение удельной деформирующей силы ( Δp = p1 — p2 ), МПа | Относительное снижение деформирующей удельной силы | ||

| в обычных условиях (p1) | с наложением УЗК (p2) | p1/p2 | (Δp / p1 ) 100, % | ||

| 1 | 105 | 30 | 75 | 3,50 | 71,6 |

| 10 | 160 | 32 | 128 | 6,00 | 80,0 |

| 15 | 205 | 35 | 170 | 5,85 | 83,0 |

| 20 | 240 | 40 | 200 | 6,00 | 83,3 |

| 25 | 275 | 52 | 223 | 5,30 | 81,1 |

| 30 | 310 | 64 | 246 | 4,85 | 79,4 |

| 35 | 355 | 87 | 268 | 4,08 | 75,5 |

| 40 | 875 | 240 | 635 | 3,64 | 72,5 |

Основными причинами снижения удельной силы трения при штамповке с наложением ультразвука являются уменьшение сил контактного трения и особенно – напряжений текучести деформируемого металла.

Применение ультразвука при глубокой вытяжке стаканов диаметром 6,4 мм обеспечивает значительное (в 2–3 раза) снижение деформирующей силы, при этом высота стаканчика увеличивается вдвое.

При вытяжке цилиндрических стаканчиков диаметром 14 мм из стали и меди, когда ультразвуковые колебания подводили к матрице, снижение деформирующей силы вытяжки составило для стали 15-20 %, а для меди – 40 %. При наложении ультразвука на пуансон снижение деформирующей силы, необходимой для вытяжки стаканчика из стали, составило 12-14 %.

Таким образом, в зависимости от способа подведения ультразвука к очагу деформации ультразвуковые колебания могут в большей или меньшей степени интенсифицировать процесс пластического течения металла.

Контроль выполнения УЗО

Технологический процесс находится под контролем оператора, который отслеживает параметры воздействующих колебаний. В частности, это относится к амплитуде колебаний, скорости звука, а также интенсивности подачи тока. С помощью этих данных обеспечивается контроль рабочей среды и воздействия абразивного материала на заготовку. Данная возможность особенно важна при ультразвуковой обработке инструментов, когда в одном технологическом процессе может использоваться несколько режимов работы оборудования. Наиболее прогрессивные методы контроля предполагают участие автоматических средств изменения параметров обработки на основе показаний датчиков, фиксирующих параметры изделия.

Преимущества ультразвуковой технологии

Использование технологии УЗО дает целый ряд преимуществ, который проявляются в разной степени в зависимости от конкретного способа ее реализации:

- Производительность процесса обработки возрастает в несколько раз.

- Износ применяемого инструмента для ультразвукового метода обработки сокращается в 8-10 раз по сравнению с обычными способами механической обработки.

- При сверлении увеличиваются параметры обработки по глубине и диаметру.

- Повышается точность механического воздействия.

Ультразвуковая сварка

При ультразвуковой сварке соединяемые поверхности прижимаются с небольшим давлением Pст и подвергаются сдвигу с ультразвуковой частотой одна относительно другой (рис. 4). В результате действия сдвиговых деформаций в микрообъёмах зоны контакта происходит пластическая деформация, дробление хрупких окисных плёнок на трущихся поверхностях и образование общих кристаллов, прочно соединяющих свариваемые изделия.

Рисунок 4 – Схема ультразвуковой сварки: 1 – преобразователь; 2 – концентратор; 3 – инструмент; 4 – соединяемые изделия; 5 – траверса; 6 – наконечник; 7 – опора

Для соединения пластмасс с металлами, а также сварки изделий из жестких пластмасс нашли применение схемы с продольнокрутильными или крутильными колебаниями (рис. 5). Статическое давление Pст приложено нормально к поверхности соединяемых материалов, а динамическое F имеет две составляющих, одна из которых F’ совпадает с вектором Pст, а другая составляющая F» является тангенциальной (рис. 5 а, б).

Схемы устройств для реализации продольно-крутильных колебаний представлены на рисунке 1. 31 в, г. В магнитострикционном преобразователе 1 на боковой поверхности излучателя по винтовой линии выполнены окна. В них размещена обмотка возбуждения (рис. 5в). В процессе работы таких устройств создаются как крутильные, так и продольные колебания. Достоинством этих устройств являются малые габариты при высоком коэффициенте полезного действия преобразователя.

Возбуждение крутильно-продольных колебаний возможно при использовании конструкции, в которой вращающий момент возникает благодаря присоединению инструмента со спиральной нарезкой (рис. 5 г). Особенностью такого устройства является его универсальность. При снятии инструмента с нарезкой в свариваемом изделии возбуждается только нормальные колебания.

Для повышения мощности крутильных колебаний могут использоваться два или более преобразователя, соединённых с волноводом (рис. 5 д, е).

В конструкции сварочной головки с крутильными колебаниями (рис. 5 ж) используются оба торца преобразователя. Волновод с загнутыми концами совершает продольные колебания. Оба торца преобразователя соединяют с волноводом-инструментом, которые совершает крутильные колебания. Статическое давление в этом случае прикладывают в центральной точке волновода – инструмента, совершающего крутильные колебания.

Рисунок 5 – Схемы: сварки (а), действия сил (б) и конструкций (в–ж) с продольно-крутильными и крутильными колебаниями волновода: 1 – преобразователь с обмоткой; 2, 3, 4 – волноводы

Ультразвуком можно сваривать почти все металлы и сплавы, применяющиеся в промышленности. Лучше всего свариваются пластичные металлы с близкими значениями предела прочности. Предпочтительно ультразвуковую сварку применять для соединения металлов, обладающих низким электрическим сопротивлением и высоким коэффициентом теплопроводности, сварка которых другими методами затруднена.

С помощью ультразвуковой сварки можно соединять неметаллические материалы, например, различные пластмассы и керамику. Возможна сварка неметаллических материалов с металлами.

Ультразвуком можно сваривать большое количество термопластичных пластмасс. Сварка термопластичных пластмасс происходит в вязко-текучем состоянии при температуре выше температуры размягчения, но ниже температуры разложения, при небольшом статическом давлении. Так как пластмасса обладает малой теплопроводностью, то она достигает вязко-текучего состояния только в тонком поверхностном слое. Поэтому сварка осуществляется за доли секунды. Полимерные материалы свариваются не только при малых толщинах, но и при толщине, превышающей 10 мм.

При помощи ультразвуковых колебаний можно сваривать метилметакрилат, полиэтилен, винипласт, хлорвинил, капрон, нейлон, фторопласт. Ультразвуковой сваркой можно соединять также разнородные пластмассы.

Одним из существенных достоинств ультразвуковой сварки является отсутствие нагрева значительных объёмов до температур плавления и сопутствующих изменений физико-химических свойств. Это позволяет получать сварные соединения со стабильными электро-и теплопроводностью, коррозионным сопротивлением, механическими свойствами. Структура зоны сварки в основном соответствует структуре свариваемого материала. Прочность соединения практически равна прочности основного металла либо превышает её.

Статические усилия при ультразвуковой сварке намного меньше усилий, применяемых при холодной сварке. Вследствие этого деформации образцов незначительны и составляют 5-10 % вместо 60-80

% при холодной сварке давлением. Поэтому с помощью ультразвуковой сварки можно соединять детали весьма малых толщин.

Наряду с достоинствами ультразвуковая сварка имеет ряд недостатков, основными из которых являются следующие:

- Затруднительность сварки материалов толщиной более 2,5 мм. При одинаковой толщине свариваемых деталей качественная сварка получается при толщинах не более 2–2,5 мм.

- Недостаточно удовлетворительная воспроизводимость показателей прочности соединения при всех одинаковых условиях.

Из экономических соображений ультразвуковую сварку применяют для соединения лишь определённых металлов. Целесообразность применения ультразвуковой сварки связана прежде всего с прочностными характеристиками получаемых соединений. Например, ультразвуковая сварка меди обеспечивает прочность соединения в 2 раза выше по сравнению с электроконтактной, при этом затраты энергии в 10 раз меньше.

Сваривают металлы толщиной, не более (мм): алюминий – 3, медь – 2, сталь – 1,3, латунь – 1. Металлы молибден, кобальт, тантал, вольфрам, бериллий толщиной 0,5–0,75 мм могут свариваться лишь в определённых условиях.

Хрупкие и тугоплавкие металлы, такие как бериллиевая бронза, твёрдая электролитическая медь, пружинная сталь некоторых марок, свариваются с трудом.

Большое место ультразвуковая сварка занимает в радиоэлектронике (ультразвуковая микросварка). Она имеет ряд

преимуществ по сравнению с другими видами сварки при изготовлении полупроводниковых приборов и микросхем. Ультразвуковая микросварка позволяет получать соединения однородных и разнородных материалов, применяющихся в микроэлектронике. Ультразвуковая сварка применяется для соединения проволочных (диаметр 10 мкм) и ленточных (толщина 70–100 мкм) выводов из золота, алюминия и других металлов в самых различных полупроводниковых приборах и интегральных схемах.

Ультразвуковая микросварка используется в электровакуумной и электротехнической промышленности. Большую группу соединений составляют различные электрические выводы к изделиям, соединения медных деталей, контактов, реле, коллекторов.

Недостатки технологии

Широкому применению данного метода пока препятствует и ряд недостатков. В основном они связаны с технологической сложностью организации процесса. Кроме того, ультразвуковая обработка деталей требует обеспечения дополнительных операций, среди которых доставка абразивного материала к рабочей зоне и подключение оборудования для водяного охлаждения. Эти факторы могут повышать и стоимость работ. При обслуживании промышленных процессов возрастают и энергетические затраты. Дополнительные ресурсы требуются не только на обеспечение функции основных агрегатов, но также и на функционирование систем предохранения и токосъемников, передающих электрические сигналы.