Токарный станок 1м61 инструкция

Универсальный токарно-винторезный станок 1M61 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, дюймовой, модульной и питчевой резьб. Станок может быть использован в механических цехах при мелкосерийном и индивидуальном производстве.

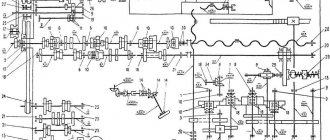

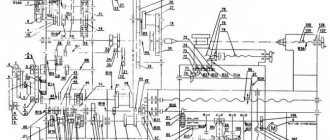

Кинематическая схема

Станина

Станина установлена на двух тумбах. Между тумбами расположено корыто, предназначенное для сбора стружки и охлаждающей жидкости, которая стекает в бачок электронасоса, установленного в правой тумбе. В левой тумбе находится электродвигатель главного привода станка.

Коробка скоростей

Коробка скоростей (рис.6) обеспечивает 24 скорости вращения шпинделя. Привод от электродвигателя к коробке скоростей осуществлен клиноременной передачей. Изменение скорости вращения производится переключением шестерен, реверсирование — реверсом электродвигателя, торможение многодисковой электромагнитной муфтой, расположенной на валу I (см.рис.5). Переключение трех блоков шестерен производится одной рукояткой I (см.рис.3). Шпиндель получает двенадцать чисел оборотов через шестерни перебора и двенадцать более высоких чисел оборотов напрямую через зубчатую муфту.. Включение перебора или зубчатой муфты производится рукояткой 3. Рукоятка 2 обеспечивает прямое или обратное вращение ходового винта и получение нормального или увеличенного шага резьбы. При точении рукоятка 2 должна быть в положении, соответствующем нарезанию правой резьбы.

Коробка подач

Коробка подач (рис.7) позволяет производись наладку станка на нарезание резьбы иди получение различных-подач в соответствии с таблицей 15 (см.раздел «Паспорт»), расположенной на коробке подач. В таблице указаны шаги резьб, соответствующие им положения рукояток и требуемые наладки сменных шестерен. Дополнительные резьбы получают наладкой шестерен, указанной в таблице 16 (шестерни и таблица поставляются за отдельную плату). Обе таблицы содержат только нормальные шаги резьб. На станке имеется-возможность получения увеличенных шагов резьб в 16 раз при 12 низких ступенях оборотов шпинделя, т.е. при включенном переборе. Переключение на увеличенные шаги резьб при более высоких оборотах не рекомендуется.

Фартук

Фартук (рис.8) передает движение суппорту от ходового винта или ходового валика. Ходовой винт применяется только при нарезании резьбы. При всех Других работах следует осуществлять подачу суппорта исключительно от ходового валика. Во избежание поломок необходимо строго соблюдать следующий порядок переключений. Для включения продольной подачи суппорта следует рукоятку 12 (си.рис.3) установить в нейтральное положение (горизонтально), рукоятку 13 повернуть вниз до фиксируемого положения и затем рукоятку 12 вытянуть на себя и повернуть вниз или вверх в зависимости от требуемого направления движения суппорта (согласно таблицам возле рукояток). Для включения поперечной подачи суппорта необходимо рукоятку 12 установить в нейтральное положение, рукоятку 13 повернуть вверх и затем рукоятку 12 в вытянутом положении повернуть в требуемую сторону.

Электрическая схема

Управление электродвигателем M1 главного привода осуществляется рукояткой управления путевыми выключателями ВПВ и ВПН, фиксируемой в трех положениях, В нейтральном положении рукоятки размыкающие контакты путевых выключателей ВПВ (В1-10) и ВПН (10-1) замкнуты. Включением автоматического выключателя АВ через размыкающие контакты ВПВ (В1-10) и ВПН (10-1) промежуточное реле РП получает питание и через свой замыкающий контакт переходит на самопитание. Замкнувшиеся силовые контакты реле РП подготавливают цепь электронасоса охлаждения. Получает питание также реле времени РВ. Размыкающий контакт реле РВ с выдержкой времени 3-4 с отключает электромагнитную муфту торможения ЭМТ. Отключение электромагнитной муфты торможения в исходном положении необходимо для свободного проворота шпинделя. Пуск электродвигателя M1 в направлении в направлении «вперед». Для пуска электродвигателя M1 в направлении «вперед» (вращение электродвигателя против часовой стрелки со стороны шкива), рукоятку 14 (см. рис. 3) поворачивают вверх. При этом размыкается размыкающий контакт путевого выключателя ВПВ (В1-10) (см. рис, 11) и замыкается замыкающий контакт ВПВ (1-2), срабатывает контактор KB и включает электродвигатель Ml на вращение «вперед». Размыкающий контакт KB (1-4) размыкается, обесточивается реле времени РВ, размыкая замыкающий контакт РВ (11-12) и замыкая размыкающий контакт РВ (12-13). Отключение электродвигателя M1 производится переводом рукоятки 14 (см. рис. 3) в нейтральное положение. При этом размыкается контакт ВПВ (1-2) (см. рис. 11) и замыкается контакт ВПВ (В1-10). Контактор KB обесточивается, реле времени РВ через контакт KB (1-4) получает питание и замыкает свой замыкающий контакт РВ (11-12). Срабатывает электромагнитная муфта ЭМТ, получая постоянный ток от селенового выпрямителя ВС, и затормаживает механизм коробки скоростей и шпиндель. Несколько позже, с выдержкой времени 3-4 с, размыкается размыкающий контакт РВ (12-13), электромагнитная муфта отключается и система возвращается в исходное положение. Пуск электродвигателя M1 в направлении «назад» производится переводом рукоятки 14 (см. рис. 3) в нижнее положение. Работа электросхемы аналогична работе при пуске электродвигателя М1 (см. рис. 11) в направлении «вперед», только в этом случае срабатывает контактор КН. Электронасос охлаждения М2 включается и выключается выключателем РЭ и пускателем РП.

Схема электрическая станка 1М61

Ниже приведен эскиз одной страницы документации «Схема токарно-винторезного станка 1М61»

| < Предыдущая | Следующая > |

Похожие материалы:

- ELL 12XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- ELL 4XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- Чертеж. 2А135. Вертикально-сверлильный станок. Схема кинематическая

- Чертеж. ИР800ПМФ4. Горизонтально-расточной станок. Коробка скоростей. Кинематическая схема

- Чертеж. ВСЗ-64М. Вертикально-Фрезерный станок. Кинематическая схема

Следующие материалы:

- HAAS ST-30. Токарно-револьверный станок. Паспорт, Характеристики, Руководство

- HAAS ST-20. Токарно-револьверный станок. Паспорт, Характеристики, Руководство

- HAAS ST-10. Токарно-револьверный станок. Паспорт, Характеристики, Руководство

- 1М95. Комбинированный станок. Паспорт, Характеристики, Схема

- 1Е61М. Токарно-винторезный станок. Паспорт, Характеристики, Схема

Предыдущие материалы:

- 2620А. Горизонтально-расточной станок. Паспорт станка, кинематическая схема

- 2622А. Горизонтально-расточной станок. Паспорт станка, кинематическая схема

- 2622. Горизонтально-расточной станок. Паспорт станка, кинематическая схема

- 2620. Горизонтально-расточной станок. Паспорт станка, кинематическая схема

- 2Д450. Координатно-расточной станок. Паспорт, Характеристики, Схема, Руководство

Технические характеристики токарного станка 1м61, назначение и схемы

Токарный станок марки 1М61: характеристики, рабочие возможности, управление, основные механизмы, габариты, назначение и сфера использования.

Станок токарный 1М61 был создан в 1970-х г. на станкостроительной фабрике в Ереване. Наибольшую популярность такие машины получили на маленьких заводах с незначительными масштабами производства. Больше всего машина подходила для создания нескольких экземпляров продукции.

Монтировались 1М61 и на предприятиях промышленной и сельскохозяйственной сферы, и использовались в крупносерийном производстве на оборонных заводах.

Характеристики токарного станка 1М61

- конструктивные нюансы механизма дают возможность обработки изделий длиной до 1 м, а наибольшая длина поверхности обрабатываемой заготовки достигает 65 см;

- высота державки деталей, вставляемых в резцедержку, не должна быть более 2,5 см;

- шпиндель, оборачивающийся при 24 скоростях в прямом и в реверсивном движении. Интервал скоростей варьируется от 12,5 до 1600 об/мин. Диаметр отверстия в нем – 3,5 см, а диаметр изделий составляет 3,2 см;

- за счет специфики конструкции, пиноль способна двигаться на промежутке до 10 см;

- предельный диаметр оттачиваемой заготовки над суппортом составляет 16 см;

- суппорт машины способен двигаться поперек на длину до 20 см, а вдоль – до 60 см;

- предельный диаметр обтачиваемого изделия над станиной – 32 см;

- высота резца – 2,5 см;

- передвижение каретки суппорта – 60 см, салазок – 120 см;

- мощность основного электромотора станка составляет 4 кВт, а охлаждающего электронасоса – 0,12 кВт.

Технические возможности

За счет внедрения в устройство более двадцати механизмов управления оператор машины имеет возможность решать множество задач:

- определять вращательный период шпинделя, устанавливать прямое и реверсивное движение узла со шпинделем;

- делать выбор требуемого вида резьбы;

- задействовать ходовой винт;

- в определенных ситуациях запускать и отключать муфту предохранения;

- приводить суппорт в движение;

- осуществлять регулирование настроек подачи;

- активирование реверсивного обращения винта, установка нужных параметров резьбы.

Электромотор машины способен исполнять работу в обратном режиме, а регулировка диапазона оборотов шпинделя осуществляется коробкой скоростей. Помимо этого, система управления токарной машиной дает возможность в нужное время производить подачу на узлы охлажденного вещества, делать сцепление и расцепление рейки, производящей резку. Также она может закреплять и изменять расположение головки резца, освещать участок работ винторезной машины. На станке имеется индикатор степени загруженности.

Благодаря коробке подач оператор станка имеет возможность устанавливать требуемые параметры при изготовлении резьбы. В техническом описании к токарному станку даются сведения не только о размере изделий, но и о том, какая подача будет наилучшей для исполнения конкретной задачи.

Управление станком

Регулировка устройствами производится с задействованием набора рабочих инструментов. Пиноль заставляет двигаться маховик. Она фиксируется с использованием особым образом сконструированного упора, располагающегося в задней бабке, закрепляемого на станине конкретной рукояткой. Ручки, находящиеся у станины спереди, применяются для регулирования конкретных рабочих процессов:

- включение проворачивания валика или винта;

- избирание вращательной частотности узла со шпинделем;

- настройка подачи;

- кнопка, запускающая механизм сцепки и расцепки рейки для создания резьбы с помощью шестеренного вала;

- движение верха суппорта;

- запуск и отключение разъемной гайки винта;

- выбор вида нарезки резьбы;

- отключение и запуск муфты предохранения;

- определение настроек резьбы и запуск обратного хода винта;

- сообщение о степени нагрузки;

- пуск прямого и реверсивного обращения бабки шпинделя;

- рукоятка для поворачивания и крепежа головки резца;

- кнопка запуска электронасоса, который подает охлажденную жидкость.

- кнопка запуска электропитания и зонального освещения рабочей области.

В устройстве станка предусматривается особенный рычаг, обеспечивающий фиксирование станочной каретки при исполнении работ на торце изделий.

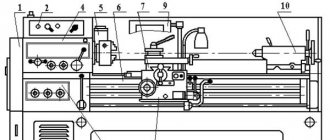

Органы управления

Управлять токарно-винторезным станком модели 1М61 и контролировать работу его узлов оператор может при помощи целого ряда рабочих органов. В частности, движение пиноли задается маховиком, а фиксируется данный узел в задней бабке благодаря специальному упору. Сама задняя бабка на направляющих станины фиксируется при помощи соответствующей рукоятки. Надежной фиксации при выполнении торцевых работ требует и каретка станка, что обеспечивается отдельным винтом.

Органы управления

Рукоятки, расположенные на лицевой части станины 1М61, используются для управления такими процессами в работе оборудования, как:

- выбор частоты вращения шпиндельного узла;

- запуск вращения ходового винта или валика;

- движение верхней части суппорта;

- параметры подачи;

- установка параметров нарезаемой резьбы и включение реверса ходового винта;

- включение и отключение маточной гайки ходового винта;

- включение и отключение предохранительной муфты;

- выбор разновидности нарезаемой резьбы;

- включение прямого и реверсного вращения шпиндельной бабки.

Станок модели 1М61 имеет и целый ряд других органов управления. Это:

- кнопка, с помощью которой обеспечивается сцепление и расцепление рейки для нарезания резьбы с валом-шестерней;

- ручка для поворота и закрепления резцовой головки;

- указатель степени нагрузки;

- кнопка включения электрического питания и локального освещения рабочей зоны;

- кнопка запуска электрического насоса, подающего охлаждающую жидкость.

Кинематическая схема 1М61 (нажмите, чтобы увеличить)

Коробки переключения скоростей и передач

Коробка скоростей предназначается для избирания промежутка вращения шпинделя. Она включает 3 элемента:

- Электрический двигатель.

- Ряд зубчатых колес.

- Механизм передач.

Общее число скоростей для шпинделя – 24. Выбор 12 из них оператор станка делает прямо через муфту, а еще 12 – через шестерни перебора. Управляется станок мастером с использованием 3 рукояток для:

- переключения шестеренок;

- изменения вращательного хода винта (в процессе создания резьбы);

- запуска перебора и муфты.

Коробка передач передает движение от коробки скоростей в коробку подач и служит для настройки подач на вид нарезаемой резьбы.

Назначение и область применения токарно-винторезного станка

Станок 1М61 служит для токарной обработки изделий с внешней и внутренней стороны, имеющих криволинейный и ступенчатый профиль в осевом сечении. Дает возможность применять сверла, резцы и метчики, и производить следующие виды металлообработки:

- Резку изделий.

- Развертывание и просверливание.

- Точение заготовок.

- Создание разных видов резьбы.

В механических цехах на винторезной машине 1М61П можно производить разные токарные работы, включая создание резьбы разнообразных видов в условиях единичного и малосерийного производства.

Токарно-винторезный станок 1М61

Токарный станок 1М61производился с 1975 до 1992 года в г. Ереван. По техническим характеристикам станок 1М61 ориентирован для обработки деталей d до 320 мм с разнообразными поверхностями. Также на станке нарезают резьбы. Монтировались они на предприятиях сельскохозяйственного и промышленного производства, и использовались в крупносерийном производстве на оборонных заводах.

На токарно-винторезных станках 1М61, кроме нарезания резьбы, можно производить:

- протачивание различных поверхностей;

- торцевание деталей;

- нарезание канавок;

- сверление, зенкерование;

- отрезание детали и другие работы.

1М61. Паспорт включает в себя пособие по использованию (1М61.00.000 РЭ), описание агрегата, инструкцию пользования и нормативы станка.

Скачать паспорт (инструкцию по эксплуатации) станка 1М61

Токарный станок 1М61, расшифровка:

- 1 группа металлообрабатывающих станков — токарный станок;

- М генерация механизма (А, Б, В, Д, К, Л, М);

- 6 вид токарного ряда – станок токарно-винторезный;

- 1 расстояние до станины – 170мм

Кинематическая схема станка 1М61

Конструктивные особенности

По своим техническим характеристикам токарный станок 1М61 причислен к классу точности «Н». Электрический мотор агрегата способен функционировать в реверсивном диапазоне. Скорость вращения шпинделя сопоставима с возможностью изменения функционирования коробки скоростей и агрегации разносторонних шестерен между собой.

На рассматриваемом агрегате могут использоваться резцы, сверла и метчики разнообразной конфигурации. Подобная универсализация позволяет выполнять целый ряд технологических манипуляций, включая внешнее точение, развертывание, сверление, отрезку и подобные операции.

Поперечные и продольные перемещения производятся при помощи ходового валика и винта, на его лицевой части расположен маховик. Ходовой винт задействуется при нарезании резьбы, параметры фартука дают возможность блокировки агрегации движений суппорта. Это обнуляет рискованность перемещений суппорта с ходовым валиком и винтом.

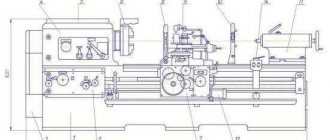

Главные узлы токарно винторезного станка 1М61

Главные узлы станка

- Базовым узлом станка является станина (1), имеющая наибольшую массу среди других комплектующих конструкций. Она базируется на площадке и крепится болтами. Станина имеет 2 направляющие, — одну формы «ласточкин хвост», а другую направляющую призматической формы. Благодаря таким формам направляющих и регулируемым клиньям, суппорт на станине держится жестко.

- В левой части токарного станка 1М61 расположена передняя бабка (2). Она установлена таким образом в пазах, что её можно развернуть на несколько градусов, то есть сместить центр относительно оси. Этим при обработке добиваются конфигурации детали с плоским конусом.

- В передней бабке размещена коробка скоростей (3), а снаружи рычаги управления. С торцевой части передней бабки смонтирована гитара сменных шестерен, на которой меняются шестерни перед нарезанием резьбы. В коробке скоростей размещен шпиндельный узел и посредством соединения определенных шестерен на блоках шпиндель вращается со скоростью от 16 до 2000 об/мин.

В тумбе слева размещен двигатель главного привода токарного станка 1М61 и обеспечивает включение прямого и обратного вращения шпинделя.

- На станине справа располагается задняя бабка (7). В неё смонтирована пиноль с конусом Морзе 4, туда вставляется различный инструмент:

- сверла;

- метчики;

- плашки;

- центр.

Бабка задняя 1М61перемещается по станине и надежно крепится механическим зажимом. У неё ход пиноли составляет 100 мм и служит она, кроме определенных операций обработки, для поджатия длинной заготовки через вращающийся центр.

- Посредине станка внизу расположен фартук (4). Через него проходит вал и винт. Вал служит для ускоренного перемещения суппорта, а винт для нарезания резьбы.

- Над фартуком расположен суппорт (6), на нем крепится резцедержатель и салазки для протачивания конических поверхностей

- Слева на передней бабке смонтирована коробка подач (5), а на ней рычаги и переключатели подач.

- За станком расположен электрический шкаф (8), на нем смонтировано управление в виде автоматов.

- Внизу станка в поддоне смонтирован для воды насос и там же внизу в корыто налита смазывающе-охлаждающая жидкость (с о ж).

- Экран (9) предохраняет токаря от стружки и жидкости, которая разбрызгивается в процессе работы.

Таблица настройки станка для нарезания резьб

Нарезка производится плашками, метчиками и резцами. Рассмотрим нарезание резцами.

Чтобы нарезать необходимую резьбу по металлу, нужно так установить шестерни в коробке подач и в коробке скоростей, чтобы резец в резцедержателе прорезал профиль за один оборот шпинделя. Для этого на коробке скоростей и коробке подач устанавливаем соответствующую подачу и обороты по таблице, представленную выше.

Резьбовые резцы затачивать нужно с учетом материала обрабатываемой заготовки.

- Верхняя часть резца (передний угол) может быть от 0 до -15 градусов, в зависимости от материала, чем мягче материал, тем угол может быть больше. Если резьба нарезается на заготовке из обычной углеродистой стали, то угол должен быть 0 градусов. А если из легированной стали, то угол делается отрицательным до 10 градусов.

- Резьбовой резец должен формировать профиль, поэтому его угол должен соответствовать резьбе. Виды её представлены на верхней таблице, которой можно воспользоваться при заточке тех или иных резцов.

- Задний угол не должен мешать при нарезке и поэтому делается одинаковым с двух сторон, или чуть меньше. Например, у профиля угол составляет 4 градуса, то задний угол у резца должен быть 3,5-3,8 градуса.

Электрическая схема

Асинхронный электродвигатель типа AO2-61-4 НА 13 кВт – основной агрегат, который приводит систему в движение. Достаточно нажать на кнопку «Пуска», чтобы это приспособление начало работать. С помощью фрикциона, включаемого от рукоятки, осуществляется управление подобными частями механизма. В зависимости от включения или выключения фрикциона механизм реагирует по-разному на начало работы.

1,1 кВт – мощность двигателя, отвечающего за рабочие подачи.

Коробка скоростей 1М61

Коробка скоростей станка 1М61

Коробка передач содержит внутри шпиндельный узел и блоки из валов и шестерен, на них обороты подаются посредством клиновых ремней и шкивов от реверсивного двигателя. По паспорту за счет блока перебора в коробке скоростей создается 12 разных оборотов шпинделя, а еще 12 передаются через ступенчатую муфту, расположенную в шпиндельном узле.

На панели коробки скоростей расположены три рычага. Одним из них переключают шестерни на блоке шестерен, вторым включают перебор и ступенчатую зубчатую муфту, а третьим рычагом передается зацепление шестерен на винт при нарезке резьбы. На шпинделе коробки скоростей установлена электрическая муфта для торможения шпинделя и это является особенностью станка

В заключение нужно отметить, что в наше время новых технологий станки с такими паспортными данными, несмотря на новые, усовершенствованные технологии, до сих пор занимают достойное место в ряду токарных станков металлорежущего оборудования.

1Е61М Расположение основных узлов и органов управления станком

Расположение органов управления станком 1е61м

Перечень органов управления токарным станком 1Е61М

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

- Быстрый отвод резца от изделия

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

Торможение шпинделя осуществляется противотоком.

Короткие заготовки закрепляются в кулачковом патроне, а правый конец длинной заготовки поддерживается центром, расположенным в пиноли задней бабки.

Задняя бабка используется также для закрепления и подачи сверла и другого осевого инструмента.

Суппорт служит для осуществления перемещений закрепленного в резцедержателе резца в продольном и поперечном направлениях.

Механизм фартука преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

Сведения о производителе

Создано данное оборудование на станкостроительной фабрике в Ереване. На данный момент это предприятие имеет название Ереванское Станкостроительное Объединение и выпускает токарно-винторезные станки повышенной точности с диаметром обработки 500 мм.

Технический ряд

Технический ряд токарно-винторезных станков, которые произведены на этом заводе обширен, и есть несколько моделей, которые отличаются надежностью и спросом у производителей. У каждого образца технического ряда есть свои особенности работы и точности.

Основные технические характеристики

Каждая деталь имеет свои особенности, функциональное назначение и технические характеристики, которые влияют на общую работу оборудования.

Шпиндель

Этот узел имеет следующие характеристики:

- диаметральный размер отверстия, проходящего насквозь – 35 мм;

- наибольший размер прутка в диаметре, проходящего в отверстие – 32 мм;

- число ступеней прямого и обратного вращения – 24;

- есть торможение шпинделя.

Подачи и резьбы

Технические характеристики по этим параметрам:

- максимальное перемещение суппорта – 200 мм;

- продольное перемещение каретки – 600 мм;

- максимальное перемещение резцовых салазок – 120 мм;

- количество ступеней – 17.

Суппорт

На этой конструкции крепится резцедержатель и специальные салазки, которые используются для проточки конических поверхностей.

Суппорт перемещается в поперечном и продольном направлении. Верхняя часть именуется салазками и способна передвигаться на 12 см.

Посадочная и присоединительная базы станка. Шпиндель

Шпиндель – это вал, который необходим для крепления обрабатываемой заготовки. Шпиндель имеет отверстия, в котором обрабатываются пруты.

Сама шейка элемента имеет коническую или цилиндрическую форму. Шпиндель обеспечивает точность обработки, он должен обладать долговечностью, надежностью и допустимыми параметрами нагрева.

Кинематическая схема

Передняя бабка

Передняя или шпиндельная бабка — осуществляет основную функцию станка, она передает крутящий момент от электродвигателя.

Шпиндель расположен вол внутренней части данной конструкции. С внешней стороны обоих стеночек расположена ручка коробки скоростей.

Задняя бабка

Еще также называют упорной. Основная функция данного компонента конструкции — фиксация заготовки. Также данная конструкция предназначена для установки различных сверл и других инструментов.

Тормозная муфта

Это магнитная деталь, один из наиболее важных элементов конструкции. Отвечает за торможение оборотов при работе.

Станина

Чугунная основа всей конструкции, к которой крепятся все остальные детали станка. Она изготовлена литьевым способом, что позволяет снижать колебания станка. Справа от кронштейна расположены детали с электрическим оборудованием.

Коробка скоростей

С помощью коробки скоростей устанавливается конкретная частота вращения шпиндельного узла. Сам шпиндель может работать на 24 скоростях. 12 из них регулируются от шестерён станка, а другие 12 – через зубчатую муфту.

Коробка подач на 3 рукоятки

Это классический вариант, при помощи которого можно регулировать основные изменения в работе станка.

Коробка подач на 4 рукоятки

В данном случае есть 4 рукоятки, при помощи которых можно осуществлять следующие действия:

- установка типа резьбы и подач;

- регулировка величины резьбы и подач;

- регулировка шага резьбы и подач;

- включение ходового винта и вала.

Коробка передач гитара

Этот компонент служит для передачи движения от коробки скоростей в коробку подач, а также для настройки подач на определенный тип нарезаемой резьбы.

Движение передаётся в зависимости от того, метрическая, дюймовая, модульная или питчевая резьба нарезается на заготовке.

Электрооборудование и электрическая схема станка

Токарный станок 1М61 используется на мелкосерийных производствах уже не первое десятилетие.

Он снабжен всеми необходимыми компонентами, которые обеспечивают его универсальность, а также надежность и долговечность.

Как устроен станок модели 1М61

Основу токарного станка модели 1М61 составляют десять элементов, к которым относятся:

- несущая станина;

- коробка переключения скоростей;

- коробка переключения передач;

- коробка подач;

- фартук;

- суппорт;

- задняя бабка;

- система электрического оборудования;

- экран, выполняющий защитную функцию;

- система, обеспечивающая охлаждение инструмента и зоны обработки.

Основные узлы станка

По своим техническим характеристикам станок модели 1М61 относится к категории точности «Н». Электродвигатель станка может работать в реверсивном режиме. Частота вращения шпинделя оборудования меняется посредством коробки скоростей, в которой в зацепление вводятся шестерни с разными параметрами.

На токарном станке модели 1М61 могут быть использованы такие рабочие инструменты, как резцы, сверла, развертки и метчики. Это дает возможность выполнять целый перечень технологических операций: внутреннее и наружное точение, сверление, развертывание, нарезание резьбы, отрезку и др.

За поперечные и продольные перемещения суппорта станка, осуществляемые при помощи ходового винта и ходового валика, отвечает фартук, на лицевой части которого расположен управляющий маховик. Ходовой винт 1М61 задействуется только тогда, когда выполняется операция нарезания резьбы, в других случаях используется только ходовой валик. Характеристики фартука позволяют блокировать совмещение продольного и поперечного движений суппорта, что сводит к нулю риск одновременного запуска в работу ходового винта и валика.