Восстановление наплавкой рабочих поверхностей изношенных деталей техники, изготовленных из легированной стали и чугуна, работающей в условиях изнашивания с минимальными ударными нагрузками, выполняют с помощью штучных прокрытых электродов марки Т-590, которые называют наплавочными. Режущие зубья и клыки экскаваторов, детали брикетированных прессов, лопатки дробеметных устройств, лопасти эксгаустеров, лемеха плугов и другие изделия всегда будут в работоспособном состоянии. Наплавка данным типом электрода позволяет экономить денежные средства на покупку комплектующих и значительно продлевает срок службы изделий, которыми укомплектованы дорогостоящие устройства.

Электроды Т-590 можно применять в сельскохозяйственной, горнодобывающей, станкостроительной, транспортной отраслях и в домашних условиях. Используются они и для наплавки защитных покрытий.

Рассмотрим более подробно конструкцию, характеристики и нюансы выполнения наплавочных работ.

Особые свойства

Если в состав покрытия ввести особые легирующие элементы, им придается тем самым высокая твердость. Однако получается менее пластичный шов, если не подвергать его дополнительной термической обработке.

Прокалку перед сваркой можно и не делать, если условия и сроки хранения были соблюдены. В случае влажности – прокаливать 60 минут при температуре 240-260℃.

Наплавку нужно производить в нижнем и наклонном положениях с небольшими колебаниями электрода или же узкими валиками. Ток должен быть постоянным с прямой полярностью.

Электроды Т-590 выделяются по характеристикам и особенным свойствам от других. Они обеспечивают получение стойкого наплавленного слоя, который обладает высокой стойкостью к истиранию различными твердыми частицами.

Электроды Т-590

Электроды в СаратовеЭлектроды Т-590

Для наплавки быстроизнашивающихся стальных и чугунных деталей машин, работающих без ударной нагрузки в условиях абразивного износа

| ГОСТ 10051 Э-320Х25С2ГР | Т-590 |

| Для наплавки быстроизнашивающихся стальных и чугунных деталей машин, работающих без ударной нагрузки в условиях абразивного износа. Наплавка производится в нижнем положении на переменном или постоянном токе прямой полярности. |

| Характеристики электродов |

| Покрытие — специальное Коэффициент наплавки — 8-9 г/А.ч Расход электродов на 1 кг наплавленного металла -1,4 кг |

| Химический состав наплавленного металла, % |

| Углерод | Кремний | Марганец | Хром | Бор | Сера | Фосфор |

| не более | ||||||

| 2,90-3,50 | 2,00-2,50 | 1,0-1,5 | 22,0-27,0 | 0,5-1,5 | 0,035 | 0,040 |

| Твердость после наплавки без термической обработки — HRCэ — 58-64. |

| Геометрические размеры электродов и сила тока при сварке |

| Диаметр, мм | Длина, мм | Ток, А |

| 3,0 | 350 | 120-170 |

| 4,0 | 450 | 200-220 |

| 5,0 | 450 | 250-270 |

| Обеспечивают получение наплавленного металла с высокой износостойкостью в условиях истирания абразивными материалами. Наплавленный металл имеет склонность к образованию мелких трещин, не снижающих,как правило, эксплуатационную стойкость наплавленных деталей. |

| Технологические особенности сварки |

| Не рекомендуется во избежание выкрашивания, производить наплавку стальных деталей более, чем в 2 слоя, чугунных — в один стой. Для наплавок больших толщин нижние слои наплавляют электродами других марок, в зависимости от марки основного металла. Прокалка перед наплавкой: 220-270°С — 1 час. |

| 3-320X25CГP-T-590-d-НГ Е-750/61-1-П42 | ГОСТ 9466, ГОСТ 10051 ТУ 1273-019-46204995-99 |

| Электроды сертифицированы сертификационным центром Украины. |

xn--80aaag5b7acdc.xn--p1ai

Плюсы и минусы

Характеристики электродов lb 52u

Вне зависимости от основного назначения любого изделия или материала, оно обладает достоинствами и недостатками. Электроды модели Т-590 не являются исключением. К достоинствам присадочного материала, конечно же, относится то, что с их помощью без особого труда можно восстановить рабочие детали строительной техники, чья рабочая деятельность напрямую связана с постоянными нагрузками.

Отремонтированная деталь практически не отличается от заводской версии, этого удается достичь благодаря отличным характеристикам наплавочных электродов Т-590.

В том случае, если в процессе ремонта изделия или детали рабочая область не подвергается высокой термической обработке, то итоговый результат соединения обретает высокий уровень прочности. Помимо основного химического состава, в структуру материала могут добавляться различные дополнительные элементы, благодаря которым подобрать состав под определенную деталь очень легко. Стоит отметить, что подбирать наплавочный материал нужно исходя их химического состава детали, с которой предстоит работать.

Недостатков гораздо меньше, чем достоинств. К ним можно отнести следующие факторы. Наиболее главным недостатком является то, что наплавленный материал имеет низкий уровень пластичности, следовательно, из-за этого свойства область использование электрода достаточно сильно сужается (его нельзя использовать в работе с деталями, рабочая деятельность которых подразумевает постоянное изменения формы и т.д.).

Также присадочный материал нельзя использовать в два слоя, так это значительно увеличивает шанс возникновения трещин. Однако они также могут и сыграть полезную роль, разгрузив всю конструкцию. Избавиться от них достаточно легко после выполнения основной процедуры заварив их.

Применение

Основной сферой применения электродов является ремонт. С их помощью достаточно легко восстановить металлические детали. Чаще всего этот процесс происходит на промышленном уровне, однако при наличии специализированного оборудования электроды этой модели можно использовать в быту. С помощью наплавочного материала восстановить поверхность вышедшего из строя изделия или детали, при наличии определенных знаний, достаточно легко, следовательно, необходимость приобретения нового оборудования отпадает. Изделие, отремонтированное с помощью электродов модели Т-590, практически ни в чем не уступает заводской версии.

Твердосплавные электроды для наплавки

Твердосплавные электроды, используемые для наплавки, помогают восстановить геометрию многих видов деталей. Хорошо подходят марки электродов UTP BMC, UTP 690 и ESAB OK 84.42 (сняты с производства) для нелегированной стали. Произвести наплавку изделий, сделанных из твердосплавных сталей, подвергающихся абразивному и ударному воздействию, можно используя Hilco Hardmelt 600, UTP PUR 600, ESAB OK 83.53 (сняты с производства). Они подходят и для восстановления режущего измерительного инструмента, механизмов, работающих при высоком износе.

Не подлежит механической обработке слой металла, наплавленный при использовании электрода тубулярного марки HRT 60/ХРТ 60. С твердыми сплавами позволяет успешно работать электродами HB 61 B/ХБ 61 Б, HBA/ХБА. С их помощью ремонтируются поверхности гусениц, резцы, ковши. У них высокая твердость 55-63 HRC. Эти электроды бывают диаметром 3,2-12 миллиметров.

Конструкция и преимущества

Технические характеристики электродов мр-3

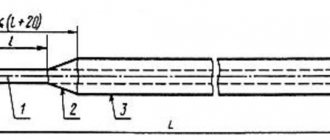

Электрод наплавочный состоит из металлического электропроводного стержня, на который нанесено покрытие. Стержень диаметром 3, 4 или 5 мм, длиной 350 или 450 мм изготовлен из проволоки марки Св-08 или Св-08А. В состав покрытия входят вещества газообразующие, формовочные, стабилизирующие, легирующие и связующие материалы, которые все вместе обеспечивают качество наплавленного слоя. Часть стержня для наплавки оставляют открытой для обеспечения контакта с металлом между электрододержателем и электродом. Изделия наплавочные соответствуют требованиям ГОСТов 9466-75, 9467-75 и 10051-75, а также европейских и международных стандартов. Поставляются в картонной упаковке весом 1,3 и 5 кг.

Рисунок 1 — Электроды Т-590

К преимуществам наплавки таким расходным материалом относят:

- высокую износостойкость наплавленного слоя;

- возможность нанесения слоя любого состава на изделия, выполненные из чугуна и стали;

- обеспечение твердости слоя наплавки не менее 58-ми по шкале HRC;

- высокую производительность;

- продление эксплуатационного срока изделий;

- возможность эксплуатации после наплавки без дополнительной обработки поверхности;

- экономичность.

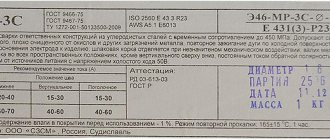

Упаковка и правила хранения

Изделия упакованы в пачки весом по 1 или 5 кг с оболочкой из плотного гофрированного картона, покрытого снаружи защитной полиэтиленовой пленкой.

На внешней стороне наклеены информационные этикетки, пачки уложены по 6 шт. в коробки, большие партии отгружаются заводами на деревянных поддонах стандарта евро.

Изделия хранятся в сухом помещении. Перед использованием стержни прокаливаются на протяжении часа в электрической печи, прогретой до температуры +240°…+260°С.

Упаковки с электродами.

Условия применения

Виды и характеристики электродов монолит

Для того чтобы произвести наплавку, необходимо свариваемую деталь очистить от загрязнения, масла и ржавчины. Также не следует производить наплавку более чем в два слоя на стальных деталях, а на чугунных — в один слой.

Если износ детали значителен, для нижних слоев лучше использовать другие электроды, в зависимости от состава металла изделия.

Можно наплавить предварительный слой электродами «Стандарт РЦ», «Монолит РЦ» на такие стали, как углеродистые низколегированные . Для сталей, легированных марганцем, можно применять электроды УОНИ 13/55 «Плазма».

Электроды наплавляют металл с высокой износостойкостью. Он склонен к образованию различных мелких трещин размером примерно 2 мм. Однако это не снижает качества и стойкости реставрированной детали.

Широкое применение электроды Т-590 нашли в горнодобывающей, сельскохозяйственной и транспортной промышленности.

Основные моменты по наплавке электродами

Принцип действия метода наплавки основан на плавлении электрода под воздействием сварочной дуги, на создании одного или нескольких слоев. Сколько их будет, нужно определить, обратив внимание на свойства детали, в зависимости от предъявляемых требований.

ВАЖНО! Наплавляемый слой металла по химическим свойствам, состав электрода, должен практически полностью совпадать с характеристиками стали ремонтируемой детали. Это важно учесть при выборе марки, вида.

Хорошие качественные характеристики создаваемого сварщиком слоя достигаются в зависимости от глубины проплавления металла. Этот показатель должен быть минимальным. Это важно учесть, нужно достичь насколько возможно меньшего перемешивание наплавляемой стали с основной. Сварщик должен стараться получить минимальное остаточное напряжение и избегать деформации обрабатываемой им детали. Это требование можно выполнить, только соблюдая два предшествующих, правильно выбрав электрод и минимальным провариванием.

Важно снизить до установленных нормой значения припуска, допустимые при последующей после сварки обработки деталей, не превышать их.

Наплавлять электродом слой металла рекомендуется столько, сколько это требуется, а никак ни больше.

Чтобы исключить коробление, наплавление лучше всего производить отдельными участками, а укладку каждого последующего валика советуется начинать с противоположной стороны по отношению к предыдущему.

Только благодаря соблюдению этих простых правил достигается защита наплавляемого металла от разрушающего воздействия газов. Получается плотный, не имеющий пор, любых видов трещин и посторонних включений слой. Важно учесть и то, что поверхность ремонтируемой детали перед началом выполнения работ по наплавке необходимо тщательно очистить от масла, следов коррозии, ржавчины и любых других видов загрязнений.

Особенности работы

Для получения высокого качества итогового результата работы требуется строго соблюдать весь технологически процесс. Обязательно нужно выполнять предварительную подготовку присадочного материала. Она заключается в предварительном прогреве электроды в температурном диапазоне от 300 до 350 градусов по Цельсию. Предварительны прогрев нужно выполнять примерно в течение шестидесяти минут.

В работе с присадочным материалом модели Т-590 можно применять аппаратуру, которая работает как на постоянном, так и на переменном электрическом токе. В первом случае подойдет абсолютно любое оборудование, во втором напряжение агрегата не должно превышать отметку в семьдесят вольт.

Также нужно правильно подобрать размер присадочного материала. Данная модель выпускается в прутках и может иметь диаметр двух видов: 4 или 5 мм. Вне зависимости от размера и модели химический состав присадочного материала идентичен, следовательно, выбирать режим работы нужно исключительно исходя из требуемой силы электрического тока, необходимой для расплавки рабочей поверхность изделия и самого присадочного материала. Для четырехмиллиметровой версии вполне хватает электрического тока примерно в 200-220 Ампер. Для пятимиллиметровой версии ее потребуется нескольким больше – от 250 до 270 Ампер. Если не соблюдать вышеуказанные рамки, то качество итогового результата работы не будет удовлетворять требуемые параметры.

Технические характеристики

Химический состав металла, входящего в электрод, %

| Углерод | Кремний | Марганец | Хром | Бор | Сера | Фосфор |

| не более | ||||||

| 2,9–3,5 | 2,–2,5 | 1,–1,5 | 22,–27, | 0,0–1,5 | 0,035 | 0,04 |

Твердость наплавленного металла

| 58–64 HRC |

| Производительность наплавки (при диаметре в 4 мм), г/мин | Расход на 1 кг наплавленного металла, кг |

| 30 | 1,4 |

Упаковочные данные

| Толщина, мм | Длина, м | Количество электродов в одной пачке, шт. | Вес полной пачки, кг |

| 4 | 0,45 | 10 | 1 |

| 5 | 0,45 | 6 | 0,9 |

Особенности выбора режимов наплавки

Чтобы процесс наплавки прошел правильно, и в итоге все получилось на высоком уровне, необходимо соблюдать правильные режимы проведения процедур. Перед самой сваркой будет полезно провести термообработку электродов, которая проводится в течение одного часа при температуре 300-350 градусов Цельсия.

Электроды наплавочные Т-590 можно использовать как при постоянном, так и при переменном токе. Постоянный ток можно применять любой полярности, а переменный необходимо получать от трансформатора, у которого напряжение холостого хода составляет 70 В.

С четом того, что данные электроды во всех своих разновидностях имеют одинаковый состав и механические свойства, а отличаются лишь диаметром, то и выбор режима будет зависеть преимущественно от силы тока для расплавки электрода. Практически все операции проводятся в нижнем положении, поэтому, данные указываются именно для такого типа работ. Для изделий толщиной 4 мм при наплавке следует подбирать силу тока от 200 до 220 А. Для электродов толщиной 5 мм сила тока должна лежать в пределах 250-270 А. При несоблюдении режима наплавленный материал может ненадежно держаться или проплавить саму основу, на которую он наносится.

Электроды т-590

Данный вид электрода (электроды т-590) чаще всего используются для следующих целей: осуществление наплавки деталей, которые работают в стандартных условиях изнашивания при умеренных ударных нагрузках. Также это наплавка в нижнем положении и наклонном положении переменным током. Помимо переменного тока используется также и постоянный ток прямой полярности. Не исключается и довольно часто используется наплавка так называемым «ванным» способом.

Такие электроды характеризуются следующим образом: специальное покрытие, стандартный коэффициент наплавки, составляющий приблизительно 10 г/ А ч, высокая производительность наплавки для стандартного диаметра в 4 мм, расход электродов в расчете на 1 кг наплавленного металла – 1,5 кг.

Электрод отличается твердостью наплавленного металла безо всякой термообработки.

К особенным свойствам, характеризуюзих данную марку электрода и выделяющий их среди других относятся следующие: обеспечение получения наплавленного металла с высокой износостойкостью в условиях истирания различными компонентами. Металл, который в итоге наплавляется, имеет склонностью к образованию мелких трещин в размере 1-3 мм, которые, тем не менее, не снижают эксплуатационную стойкость полученных в результате процесса наплавленных деталей.

К рекомендациям относительно обращения с данным типом электрода относятся следующие: желательное избегание раскрашивания и, как следствие, произведение наплавки стальных деталей более, чем в два слоя. Если детали чугунные, то слой нужен всего один. В том случае, если наплавки имеют большую толщину, нижние слои наплавляют электродами уже совершенно других марок. Все зависит от марки основного металла. В качестве примеров можно привести следующие марки: АНО-6, ОЗС-12 и ОЗС-6.

Температура прокалки перед наплавкой составляет от 180 до 210 градусов по Цельсию. Стандартное время прокалки равняется двум часам.

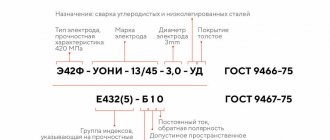

К условным обозначения данного типа электрода относятся следующие: Э-320X25C2ГР-Т-590, ГОСТ 9566-75, ГОСТ 10051-75 и Е-750/61-1-П42

Чаще всего твердость наплавленного металла без термообработки характеризуется состоянием HRCэ-61.

Эти электроды в больших количествах находятся в продаже и пользуются огромной популярностью среди покупателей ввиду универсальных свойств, которыми обладают электроды т-590. Качество данного типа электрода проверено временем и подтверждено многочисленными тестированиями, а также отзывами пользователей.

Для сварки Алюминия

Цена электродов мр-3с

elektrod-3g.ru

Нюансы выполнения наплавочных работ

- готовить изделия к наплавке. Они должны прокаливаться при температуре, указанной на упаковке. Влажность покрытия не может превышать 0,8%;

- следить за состоянием покрытия электрода. Оно не должно иметь трещин, расслоений и загрязнений;

- готовить поверхности к наплавке. Их нужно тщательно зачищать от любых видов загрязнений до металлического блеска;

- правильно подбирать режим наплавки. Сила сварочного тока, где будет осуществляться процесс нанесения слоя, выбирается с учетом диаметра расходного материала. Эти данные указаны на упаковке и в сопроводительных документах;

- осуществлять наплавку можно для изделий, изготовленных из стали не более чем в 2 слоя, для чугуна — только в 1 слой.

Наплавочный процесс можно посмотреть на этом видео:

Преимущества и недостатки

К преимуществам изделий можно отнести то, что они отлично восстанавливают износившиеся части рабочих машин, которые должны отвечать особым условиям твердости, сохраняя необходимые характеристики. Таким образом, даже после восстановления они будут иметь хорошие рабочие показатели, как это было до ремонта. При отсутствии термической обработки, материал шва получает высокую твердость HRC 58-64. Наличие легирующих элементов позволяет более точно подбирать электроды к материалам, на которые нужна наплавка. Благодаря всему этому увеличивается эксплуатационная эффективность и снижается время простоя при ремонте. Также сокращается необходимость в наличии запасных деталей на складе.

К недостаткам можно отнести отсутствие пластичности наплавленного материала. Также эти электроды являются узконаправленными и не могут применяться универсально для других целей. При наплавлении более двух слоев материала, появляется риск образования трещин, так что для последующей наплавки следует брать другие разновидности. Трещины могут оказать полезный эффект, так как снимают напряжение с определенных участков детали, а после образования трещины можно ее заварить.