Сварка – важный этап создания новых объектов и их элементов. От правильности ведения процесса зависят эксплуатационные характеристики соединений. Сварные конструкции создают несколькими способами, применяют разные материалы и аппараты. Выбор технологии зависит от требуемых характеристик швов.

Сварка – важный этап при создании новых объектов и их элементов.

Общие данные

Металлоконструкции применяются повсеместно: здания промышленные и гражданские, производственные объекты и оборудование, части транспортных путей и т.д. Существуют разные способы для соединения металлоконструкций, различают:

- Заклепочные соединения;

- болтовые соединения;

- сварные соединения;

Сварка становится частым решением при выборе способа соединения элементов из металла, поскольку сварная конструкция обладает рядом достоинств:

- Относительная простота изготовления;

- Высокая скорость производства работ;

- Большой выбор материалов и оборудования для сварки;

- Возможность создания конструкций сложной конфигурации;

- Создание равнопрочного герметичного соединения;

- Соединение металлических сеток и арматурных каркасов.

Поговорим подробнее о сварных металлоконструкциях.

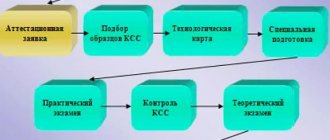

Контроль качества сварных швов

Государственный стандарт регламентирует механические свойства сварного соединения, его отдельно взятых участков, а также получившегося в итоге материала. Для того чтобы определить, насколько качественным является изделие, необходимо произвести его испытания.

ГОСТ прописывает следующие способы определения качества:

- Статический

. В рамках этого метода происходит плавное увеличение нагрузки. На определение качества требуется длительное время, так как необходимо создать постоянное продолжительное напряжение. - Динамический

. В этом случае используются маятниковые копры. Здесь нет необходимости в длительном наблюдении. В короткий промежуток времени создается нагрузка максимальной силы. - Усталостный

. Нагрузка создается многократно. Ее сила имеет разное значение, количество циклов может достигать нескольких миллионов.

Рекомендуем статьи

- Сварочные электроды: какие выбрать для работы

- Конденсаторная сварка: особенности процесса

- Дефекты сварных швов: разбираемся в причинах, устраняем последствия

Для определения твердости участков шва используются методы Роквелла, Бриннеля, Веклера

.

Чтобы определить качество при приемке без разрушительной силы, используются следующие способы:

- Визуально-измерительный контроль

. Для оценки качества производится внешний осмотр. - Ультразвуковой метод

. Оценка качества происходит с использованием ультразвуковых волн. Если в материале есть дефекты, участки с недостатками не будут отражать волну. - Капиллярный метод

. В данном случае используются жидкости с красящим пигментом. Если материал имеет микротрещины, жидкость проникнет в них и покажет наличие дефекта посредством окрашивания. - Пневматический метод

. Наличие дефектов определяется путем подачи воздуха под давлением и мыльного раствора. Низкое качество будет доказано образованием пузырей. - Гидравлический метод

имеет сходство с капиллярным. Здесь также заливается жидкость, затем выжидается время. Если в материале есть микротрещины, они будут заполнены. Затем специалисты будут обстукивать поверхность молотком. Если металл даст течь, значит, материал имеет дефекты. - Магнитный метод

применяется для контроля качества элементов из стали. В ходе проверки происходит намагничивание материала, а затем распыляется металлический порошок. При отсутствии дефектов порошок ляжет по рисунку магнитных полей.

ГОСТ 23118-99 и Сводные правила СП105-34-96 указывают требования к качеству металлических изделий и различных типов сварных швов. Все детали исследуются на предмет наличия следующих изъянов:

- неоднородностей;

- трещин;

- раковин;

- свищей;

- сколов;

- непроваров;

- складок.

Знание основных типов и соединений сварных швов, а также способов и принципов их применения дает возможность максимально грамотно выбирать необходимый способ сварки.

Классификация

Классификация сварных металлических конструкции подразделяют по:

По материалам заготовок, из которых выполняют:

- Трубные

- Листовые

- Профильные

- Стержневые

По материалу, из которого изготовлена конструкция:

Металлические:

- Из черной стали;

- Из низко, средне и высоколегированной стали;

- Из цветных металлов;

- Из сплавов;

Неметаллические:

- Полиэтиленовые;

- Полипропиленовые;

- Композитные;

По типу объекта промышленности, на котором монтируются:

- Нефтяные;

- Газовые;

- Теплоэнергетические;

- Конструкции атомной энергетики;

- Судовые;

- Авиационные;

- подъемные сооружения.

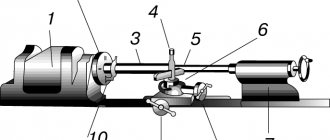

Виды сварных конструкций из металла

Металлоконструкции — это то, без чего очень сложно себе представить самое современное строительное производство. Наряду с железобетоном, они являются наиболее частым решением для промышленных, общественных и гражданских зданий и сооружений, машиностроения и других отраслей промышленности. Наиболее частыми видами (группами) строительных металлических сварных конструкций стали:

- Колонны.

- Балки.

- Связи.

- Обечайки.

- Корпуса.

- Стержневые.

- Решетчатые.

- Фермы.

- Сварные опоры (для трубопроводов или оборудования).

- Листовые.

Поговорим более подробно о некоторых сварных конструкциях, о их особенностях при изготовлении и монтаже. Их производство осуществляется на предприятиях, изготавливающих металлоконструкции и прямо на строительно-ремонтной площадке.

Металлические сварные фермы

Стальные сварные фермы представляют собой плоскую решетчатую систему из металлических элементов, позволяющую перекрывать большие пролеты зданий и сооружений.

Ферма— это элемент конструкции здания, служащий для опирания кровельной системы (прогонов, настила, кровельного пирога) и передачи нагрузки от неё на колонны или стены.

Металлические фермы часто используются при строительстве промышленных зданий, поскольку зачастую технологический процесс не позволяет установить промежуточные стойки.

Также наиболее широко стальные фермы применяются в строительстве социальных и административных зданий. Таких как: торговые центры, кинотеатры, стадионы, бассейны и многие другие.

Именно для таких зданий характерно наличие большого свободного внутреннего пространства. Металлическая сварная ферма состоит из:

- Узлов верхнего пояса.

- Раскосов.

- Стоек.

Раскосы, в свою очередь, подразделяются на опорные и рядовые. Опорные раскосы располагаются в месте опирания фермы. Они несут большие нагрузки, поэтому зачастую их сечение больше, чем у рядовых раскосов (или же выше марка стали).

Фермы могут быть однородными, а также комбинированным. Поскольку в своём составе могут сочетать элементы, выполненные из разных марок сталей.

Именно комбинированные металлоконструкции являются эффективным решением их применение наиболее рационально в случаях когда, нагрузки на элементы которых значительно отличаются. Раскосы, а также стойками фермы соединяются с нижним, а также с верхним поясом напрямую, либо с помощью фасонок. Их элементы могут быть выполнены из:

- Квадратной трубы.

- Прямоугольной трубы.

- Круглой трубы.

- Уголка.

- Различных профилей.

Именно стальные фермы являются наиболее частым решением. Фермы разрабатывают для конкретного объекта строительства или же выполняют подбор по серии, выполнив соответствующие расчеты.

Чертежи ферм разрабатываются в разделе КМ и КМД, там же прописываются основные инструкции по производству, а также установке сооружений.

Требования к сварным швам

Сварка сегодня признается как самый популярный метод для производства различных металлических конструкций. Ее популярность объясняется в первую очередь надежностью и прочностью итогового соединения. Вполне очевидно, что сварка широко применяется в производстве таких металлических изделий, которые будут нести серьезную нагрузку.

Но стоит отметить, что не все типы сварных швов обладают долговечностью, обещанную стойкость могут гарантировать лишь соединения, при изготовлении которых были соблюдены все требования, указанные в ГОСТе.

Основной документ, который прописывает критерии качества для различных типов и видов сварных швов, – это ГОСТ 23118-99. Некоторые дополнительные требования прописаны в следующих правилах и инструкциях:

- СП 105-34-96 – сводные правила, которые прописывают критерии качества для сварных швов, а также диктуют алгоритм проведения сварочных мероприятий;

- ВСН 006-89, ВБН А.3.1.-36-3-96 – инструкции по технологии проведения сварочных работ;

- ВСН 012-88 – инструкция, в содержании которой последовательно указаны все мероприятия по контролю качества выполненных работ.

VT-metall предлагает услуги:

Вышеперечисленные нормативные документы относятся к различным способам сварки и к различным типам швов сварных соединений.

Как производится сварка металлических ферм

Сварка производится либо в заводских условиях, либо на строительно-ремонтных площадках площадке. В заводских условиях изготовление ответственных конструкций, такие как фермы для перекрытия общественных, промышленных зданий, а также объектов.

Как правило, металлические фермы большого пролета делят на отправочные марки (раздел КМ), которые доставляют на строительно-ремонтную площадку. Там производят укрупнённую сборку отправочных марки, а также монтаж согласно разработанной технологии.

Длина отправочных марок обычно не превышает 12 метров, это необходимо для безопасной транспортировки отправочной марки по автомобильным дорогам или же иным способом.

На строительной площадке изготавливают менее ответственные, такие как фермы для козырьков входов, для навесов. Простую ферму можно изготовить своими руками, к примеру для гаража, или для теплицы. На сайте mrmetall.ru вы найдете полезную информацию по выбору стали, подбору электродов, а также всю необходимую технику.

Ключевые преимущества

К положительным качествам стальных конструкций относятся:

- Увеличенная несущая способность. При небольших размерах конструкция выдерживает высокие нагрузки. Это объясняется увеличенной прочностью металла.

- Повышенная надежность. На предварительных этапах производятся точные расчеты, что помогает получить требуемые рабочие характеристики.

- Легкость установки и перевозки. Металлические элементы намного легче бетонных или каменных.

- Целостность металла или швов, позволяющая формировать герметичные трубопроводы и резервуары.

- Возможность сборки конструкций как в промышленных условиях, так и в быту.

- Удобство использования. При повышении нагрузок изделия можно усиливать. Они легко подвергаются реконструкции и ремонту.

Последовательности операций при сварке металлической фермы

Как при сварке любого другого изделия, до начала работ необходимо ознакомиться с нормативной документацией по изготовлению и разработанной технологией в полном объеме. С чертежами раздела КМ, КМД, технологическими картами, а также подготовить необходимые материалы, инструменты, организовать рабочее место.

Соединение отдельных узлов (изотавливаемых из труб или профиля) ведут от средних узловых элементов к опорным. С начало варят имеющиеся стыковые соединения деталей, далее переходят к тавровым, а также угловым. Далее провариваются швы с большей толщиной. Сборка производится с помощью прихваток длиной в 25-40 мм. Швы располагающиеся рядом друг с другом необходимо выполнять, выдержав технологическую паузу.

Выполнение данного условия необходимо для уменьшения деформаций. Только после полного остывания металла, где будет накладываться близко расположенный шов. Конец каждого продольного соединения (при соединении раскосов, стоек или прочих узлов с фасонкой) необходимо вывести на торцевую части привариваемого узла на величину 2см.

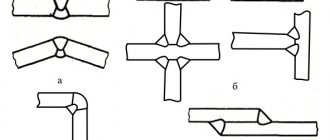

Соединения, применяемые при сварке конструкций

Самыми распространенными считаются следующие виды швов:

- Стыковые, отличающиеся устойчивостью к статическим и динамическим нагрузкам. При формировании соединений можно использовать практически все технологии сварки.

- Угловые, выполняющие связующие функции. Соединения не способны передавать рабочие нагрузки. Для формирования швов используют любые способы сварки.

- Нахлесточные, применяемые для соединения листовых элементов. От стыковых отличаются меньшей прочностью.

- Тавровые, используемые при работе с пространственными конструкциями.

Менее распространенными считаются прорезные, торцевые и иные соединения.

Стыковые сварочные соединения.

Рекомендуем ознакомиться

Существующие виды сварных соединений

Металлические листовые конструкции.

Металлические листовые сварные конструкции наиболее часто применяются в промышленности, к ним относятся: резервуары, цистерны, бункеры, газгольдеры, настилы и т.д.Для листовых металлоконструкций свойственно объединение несущих, а также ограждающих функций.

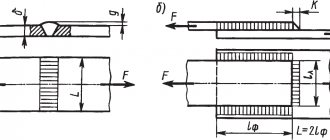

Для листов зачастую применяется автоматическая, полуавтоматическая, электрошлаковая сварка. Детали имеют большую протяженность, а также к ним предъявляются более строгие требования по прочности соединения и его герметичности. Ознакомиться с последовательностью выполнения швов можно на изображении.

Дополнительная информация

Каждый тип сварных конструкций соединяется своим способом. Рекомендованные технологии указываются в чертежах и проектах. После завершения сварки объект должен приобретать требуемую прочность. Это накладывает на сварщика ответственность за соблюдение норм и правил ведения процесса. Особые требования предъявляются к металлоконструкциям, испытывающим высокие нагрузки. От качества сварки зависит срок эксплуатации всего объекта. После завершения работ конструкции подвергаются тщательной проверке.

Способы сварки

Еще одна классификация это по способу сварки. Существует много способов сварки, различающихся по условиям выполнения. На производстве (заводе), как правило, применяют:

- Полуавтоматическую сварку в среде СО2.

- Автоматическую электросварку в среде защищающего газа (для сварки электрическим током толстого металла сварка под слоем флюса).

- В монтажных работах, применяют: Ручную дуговую сварку. Автоматическую и полуавтоматическую (редко); Ручную сварку в среде аргона неплавящимся электродом (в основном применяется для алюминия и нержавейки).

Какие типы сварных соединений существуют

Шов образующиеся в результате кристаллизации или пластической деформации (сварка давлением) материала стыкуемых элементов. Представляет же собой пространство на стыке. Сварные швы можно поделить на:

- Заводские.

- Монтажные.

Они имеют разные обозначения на чертежах, поэтому внимательно изучите проектную документацию, до такого как приступить к выполнению работ по возведению данной сварочной конструкции.

Независимо от того заводской шов или монтажный, он должен соответствовать предъявляемым требованиям и обеспечивать равнопрочность соединения. Существует много типов сварных соединений, предлагаем наглядно ознакомиться с наиболее применяемыми и распространенными:

- Стыковое соединение.

- Угловое соединение.

- Тавровое соединение.

- Нахлёсточное соединение

Допуски указываются в нормативной документации, а именно в ГОСТ Р 13920-2017.

Стандарты и нормативы

Требования к рабочим качествам сварных металлоконструкций, используемых в строительстве, прописаны в ГОСТе 27772. К важной нормативной документации можно отнести и СНИП II 23-81.

Прописанные в этих актах требования относятся к работе профессионалов. Однако ознакомиться с ними нужно и перед выполнением сварки в домашней мастерской.

При использовании ручного аппарата учитывают требования ГОСТа 5264-80. Стандарт 14771-76 дает описание особенностей сварки в защитной газовой среде. Нормативная документация регулирует и процесс подготовки соединяемых деталей.

Как выполнять сварочные швы правильно

Чтобы выполнить сварной шов правильно, во-первых, необходимо ознакомиться нормативной сварочной и проектной документацией. Необходимая проектная документация представляется в виде основного комплекта чертежей марки КМ, и КМД (конструкции металлические, конструкции металлические деталировочные). В альбоме раздела КМ вы получите общие сведения о металлических сварных конструкциях объекта строительства (или его части):

- Общий вид;

- состав конструкций (сколько балок, колонн, ферм, связей и др. деталей);

- основные узлы соединения;

- указания к выполнению работ;

- сведения о нагрузках на конструкции;

- спецификация металлопроката.

В разделе КМД вы найдете:

- подробные чертежи каждого металлического элемента;

- детально разработанными узлы соединения элементов;

- уточненную спецификацию металлопроката.

Читайте примечания и указания к выполнению работ на чертежах. Там могут содержаться важные моменты, без соблюдения которых изготавливаемая металлоконструкция не будет отвечать применяемым к ней требованиям.

Сборку и сварку элементов необходимо производить только при наличии документально разработанной технологии работ по сварке данной конструкции.

Документация выполняется в виде технологических карт и (или) проекта производства (ППСР) на сварочные работы. В них детально отражены все вопросы по процессу и материалам.

Дефекты сварочных швов

Недостатки бывают внутренними или наружными. К первому типу относятся:

- Горячие или холодные трещины. Первые появляются в период нагрева, вторые – остывания.

- Поры, представляющие собой заполненные газом полости. Появляются при слишком быстром ведении электрода.

- Посторонние включения, состоящие из вольфрама, оксидов или шлака. Возникают из-за разрушения газового облака, защищающего сварочную ванну. При появлении таких дефектов требуется повторная разделка кромок с последующей сваркой.

Рекомендуем к прочтению Сколько разрядов существует у сварщиков

К внешним дефектам относятся:

- Несплавления или непровары. При многослойной сварке шов в некоторых местах не формируется. Это снижает прочность конструкции.

- Прожоги, образующиеся при сквозном проплавлении кромок. Появлению дефекта способствует медленное ведение электрода при высокой силе тока.

- Наплывы, являющиеся результатом попадания расплава на основную поверхность.

- Кратеры, образующиеся в местах отрыва дуги. Отверстия появляются при выполнении работ начинающими сварщиками.

- Оксидные пленки или окалины, появляющиеся при взаимодействии шва с воздухом.

- Свищи, образующиеся при неправильной подготовке деталей.

Разновидности и классификация дефектов

Контроль качества соединений исключает подобные проблемы. Увидеть некоторые дефекты, например, прожоги или наплывы, можно на этапе первичного осмотра.

Последовательность выполнения сварки

Расскажем более подробно как правильно выполнить шов. Для этого важно вести работы поэтапно:

1 этап: Ознакомление с технической документацией на сварку.

2 этап: Подготовка рабочего места, оборудования и материалов (о том, какие именно выбрать материалы для сварки, можете ознакомиться на нашем сайте mrmetall.ru).

3 этап: Осуществление самих сварочных работ.

4 этап: Неразрушающий контроль получившегося шва.

Выбор способа зависит от множества условий и различных факторов. Основные из них: толщина элементов, длина выполненного шва, тип используемой сварки и шва, ответственность заваренной конструкции и т.д.

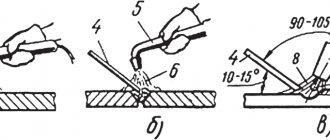

Техника сварки металлоконструкций

Для швов различной протяженности необходимо применять специальные методы сварки.

Короткие швы протяженностью >250 мм выполняются «напроход». Это когда сварщик зажигаю дугу ведет ее от одного края изделия к другому без остановки в процессе сварки.

Швы протяженностью 1000 мм называются средними. Такие швы правильно выполнять от центра изделия и перемещаться к краям. Наилучший способ осуществлять 2 сварщикам параллельно. При таком подходе два сварщика ведут работу к краю шва, стараясь выполнять ее с одинаковой скоростью.

Длинными называются швы протяженность которых превышает 1000 мм. Для соединения столь протяженных швов используется несколько различных методов.

Первым является обратноступенчатый способ. При его использовании шов делиться на участки, которые заваривают путем провара 150-200 мм шва. Останавливаясь и выполняя следующий шов так, чтобы его конец пришел в начало предыдущего.

Сварка идет в одном направлении, а расположение нового участка в противоположном. Это легко понять посмотрев на картинку ниже.

Аналогично обратноступенчатым методом можно произвести сварки от середины изделия к краям. Два сварщика выполняют работу на своей половине изделия. Этим способом можно заварить, как и за один проход изделие малой толщины, так и толстые, несколькими проходами.

Участок каждого сварщика делится на более мелкие участки.

Процесс, как и в предыдущем случае идет в одну сторону, а наложение новых швов в другую.

Еще один способ – вразброс. Шов делиться на равные участки количеством 5-6 участков. Далее варят участок по центру.

Также накладывая швы небольшой протяженности в противоположном направлении от направления сварки. Далее варятся наиболее удаленные участки по краям и завершают процесс средних участков шва. Каждый из этих методов значительно сократит деформации конструкции после сварки.