Самостоятельный монтаж электропроводки с медными сердечниками по силам каждому. По правилам провода соединяются клеммами, запаиваются или свариваются. В распределительных коробках, щитках удобнее работать аппаратом для сварки медных проводов. Медная скрутка за считанные секунды расплавляется под действием электрической дуги. После этого ее изолируют. Такое соединение прослужит долго, не станет дополнительным сопротивлением.

Имея дома небольшое устройство для сварки, можно выполнять сторонние заказы по монтажу или ремонту медных проводов. Многие умельцы делают сварочники самостоятельно.

Использование инвертора

Медные провода, наиболее распространенные в жилых домах, соединяют несколькими способами, но самым надежным считается сварка. В результате такого соединения получается однородный проводник, что обеспечивает полную пожаробезопасность.

Сварка осуществляется постоянным или переменным током напряжением от 12 до 36 В, при этом должна быть регулировка сварного тока. Этим требованиям соответствует большая часть сварочных инверторов. Выпускают специальный аппарат для сварки медных проводов, которым пользуются электрики. Он имеет мощность в пределах 1-1,5 кВт и регулировку сварочного тока в диапазоне от 30 до 120 А.

В отличие от обычных инверторов, оборудование имеет меньшую массу и габариты, кроме этого концы сварочных кабелей оснащены специальным держаком для угольных электродов и зажимом с большой поверхностью прижима проводников. Если в хозяйстве уже имеется инверторный сварочный аппарат, то специальный прибор для сварки медной проволоки можно не покупать.

Для удобства к сварочным кабелям с помощью сварки приваривают или прикрепляют через болтовое соединение пассатижи и держак для электрода. Роль держателя угольного электрода может играть любой мощный зажим. Предварительно его ручки нужно заизолировать.

Пассатижи крепятся к проводу «масса». Ими будут держаться за скрутку свариваемых медных проводников, при этом они будут выполнять важную функцию теплоотвода. Это необходимо для предохранения изоляции от воздействия высокой температуры.

Пайка. Соединение проводов пайкой.

Пайка представляет собой способ соединения металлов с помощью другого, более легкоплавкого металла. По сравнению со сваркой пайка является более простой и доступной. Она не требует дорогостоящего оборудования, менее пожароопасна, а навыки для выполнения хорошего качества пайки потребуются более скромные, чем при осуществлении сварного соединения. Следует отметить, что поверхность металла на воздухе обычно быстро покрывается оксидной пленкой, поэтому ее перед пайкой требуется зачистить. Но зачищенная поверхность вновь может быстро окислиться. Во избежание этого на обработанные места наносят химические вещества — флюсы, повышающие текучесть расплавленного припоя. Благодаря этому пайка получается прочнее.

Пайка также является лучшим способом оконцевания медных многопроволочных жил в кольцо — пропаянное кольцо равномерно покрывается припоем. При этом все проволоки должны полностью входить в монолитную часть кольца, а его диаметр должен соответствовать диаметру винтового зажима.

Процесс пайки проводов и жил кабелей заключается в покрытии разогретых концов соединяемых жил расплавленным оловянисто-свинцовым припоем, который обеспечивает после затвердения механическую прочность и высокую электропроводность неразъемного соединения. Пайка должна быть гладкой, без пор, загрязнений, наплывов, острых выпуклостей припоя, инородных вкраплений.

Для пайки медных жил малых сечений используют трубки припоя, заполненные канифолью, или раствор канифоли в спирте, который перед пайкой наносят на место соединения.

Для создания качественного пропаянного контактного соединения жилы проводов (кабелей) необходимо тщательно облудить, а затем скрутить и обжать. От правильной скрутки в значительной степени зависит качество пропаянного контакта.

После пайки контактное соединение защищается несколькими слоями изоляционной ленты или термоусадочной трубкой. Вместо изоляционной ленты пропаянное контактное соединение можно защитить изоляционным колпачком (СИЗ). Перед этим желательно готовое соединение покрыть влагостойким лаком.

Нагрев деталей и припоя производится специальным инструментом, который называется паяльником. Обязательным условием создания надежного соединения способом пайки является одинаковая температура спаиваемых поверхностей. Большое значение для качества пайки имеет соотношение температуры жала паяльника и температуры плавления. Естественно, что добиться этого можно только при помощи правильно подобранного инструмента.

Паяльники различаются по конструкции и мощности. Для выполнения бытовых электромонтажных работ вполне достаточно обычного электрического стержневого паяльника мощностью 20—40 Вт. Желательно, чтобы он был оснащен регулятором температуры (с термодатчиком) или хотя бы регулятором мощности.

Опытные электромонтажники часто используют для пайки оригинальный способ. В рабочем стержне мощного паяльника (не менее 100 Вт) высверливается отверстие диаметром 6—7 мм и глубиной 25—30 мм и заполняется припоем. В разогретом состоянии такой паяльник представляет собой небольшую лудильную ванночку, которая позволяет быстро и качественно пропаять несколько многожильных соединений. Перед пайкой в ванночку бросается небольшое количество канифоли, которая препятствует появлению оксидной пленки на поверхности проводника. Дальнейший процесс пайки заключается в опускании скрученного соединения в такую импровизированную ванночку.

Режимы и особенности процесса

Вследствие ограниченности сварочных токов приборы для сплавления электротехнических проводов могут иметь совсем небольшие размеры. Широко распространённая среди специалистов термитная сварка проводов, организуемая с использованием специальной порошкообразной смеси, позволяет ещё более упростить сварочную процедуру. В этом случае удаётся существенно снизить габариты применяемого переносного оборудования.

При проведении рядовых электротехнических операций (включая сварку медных и алюминиевых проводов) применяется специальное оборудование, для формирования дуги в котором используется постоянный ток прямой полярности. К держателю электрода в таком устройстве подключается плюс питающей цепи, а на заземляющий провод, который принято называть «массой», подсоединяется её минус.

При сварке отдельными типами электродов с медным покрытием используется обратная полярность.

Величина сварочного тока в любом случае определяется размерами обустраиваемого жгута из электрических проводов и поперечным сечением собранных в нём отдельных жил. В процессе сварки требуемое значение этого параметра выставляется с помощью вынесенного на управляющую панель регулятора.

В различных моделях малогабаритных сварных агрегатов предусматривается регулировка выходного напряжения. Отдельные производители и даже домашние мастера ещё более улучшают конструкцию своих моделей, устанавливая в них специальные ограничители тока. С данными по выходным параметрам таких устройств можно ознакомиться по таблицам зависимости рабочего напряжения и тока от сечения свариваемых проводов и их количества в скрутке.

Основы сварки инвертором

Для начинающих, опытные сварщики советуют кабель держака приложить к телу, прижать локтем руки и обернуть его вдоль предплечья (от локтя до кисти), взять держак в руку. Так плечевой сустав будет тянуть кабель, а рука с кистью останутся свободными.

Способ поможет с легкостью манипулировать рукой.

Правильное расположение кабеля на предплечье. С голыми руками работать не стоит.

Если держак взять просто в руку без обмотки предплечья кабелем, то в процессе сварки рука устанет и кистевые движения приведут кабель в болтающие движения. Что отразится на качестве сварного соединения.

Как варить инверторной сваркой правильно? Устанавливаем на аппарате сварочный ток согласно диаметру электрода, типу соединения и положению сварки. Инструкция по настройке имеется на аппарате и пачке электродов. Принимаем устойчивую стойку, локоть отводим от тела (прижимать нельзя), одеваем маску и начинаем процесс.

Сварку инвертором для начинающих лучше начинать с металлических заготовок более 20 см.

Известно, что новичок, одевая маску и зажигая дугу перестает дышать, пытаясь на одном дыхании проварить всю длину заготовки. При коротких изделиях, появится привычка варить на одном дыхании. Поэтому, тренируйтесь на длинных заготовках, учась правильно дышать при сварке.

Заготовки (пластины) на рабочем столе можно положить в горизонтальной плоскости — вертикально к себе или горизонтально, без разницы.

Зажатый в держателе электрод вначале сварки ставите под углом 90 градусов (перпендикулярно) и отводите в сторону шва на 30-45 градусов. Зажигаете дугу и начинаете движение.

- Если сварка выполняется углом назад, то наклон 30-45 градусов идет в сторону шва.

- Если соединение происходит углом вперед, то наклон электрода от шва.

Расстояние между свариваемой поверхностью и электродом 2-3 мм, представьте, что вы ведете карандаш по листу бумаги.

Учтите, при сварке электрод сгорая уменьшается — постепенно приближайте плавящийся стержень к поверхности на расстояние 2-3 мм и удерживайте угол наклона 30-45 градусов.

Смотрите полезное видео, как научиться варить электросваркой для начинающих:

Плюсы и минусы сварки, ее разновидности

Преимущества, которыми обладает соединение проводов сваркой заключаются в отсутствие переходного сопротивления которое всегда есть при скрутках или болтовых соединениях. Особенно это актуально при прокладке проводки для мощных устройств. Недостатки заключаются в необходимости купить или сделать самостоятельно сварочный аппарат, предназначенный для скруток.

Сварочные работы требуют наличия некоторых навыков, поэтому электрику, который будет производить сварку скруток, нужно изучить как минимум азы этого ремесла.

При электромонтажных работах на производстве применяются различные виды сварки: стандартная, дуговая точечная, плазменная, торсионная, электронно-лучевая, ультразвуковая или же их различные комбинации. Для бытового применения чаще всего электриками используется устройство для точечной и дуговой сварки, которая работают на угольных или графитовых электродах.

Это решение позволяет получать хорошее качество соединений при минимальной стоимости необходимых устройств и комплектующих. Изготавливая аппарат для сварки проводов, больше всего внимания надо уделить следующим характеристикам устройства:

- Сила тока которую может выдать аппарат. В идеальном варианте это переменное значение.

- Напряжение, выдаваемые устройством, достаточное для возникновения электрической дуги – обычно это 12-32 Вольт.

- От какого тока работает сварочник – переменный или постоянный. При наличии опыта подобных работ можно использовать переменный, но для новичков настоятельно рекомендуется начинать с постоянного.

Так как для сваривания различных металлов требуется разная сила тока и напряжение, универсальные сварочные аппараты в обязательном порядке могут регулировать эти значения. Кроме того, при соединении разных материалов могут понадобится специальные флюсы которые будут защищать металл от окисления или проникновения в него газов из воздуха. В большинстве своем сварочные аппараты универсального назначения достаточно громоздкие и тяжёлые, но для мелких сварочных работ можно за относительно невысокую цену найти инверторные сварочники, которые идеально подойдут для сварки проводов.

Если выполняется сварка медных проводов, которые применяются в домашней разводке, нет нужды в использовании очень большой силы тока и напряжения поэтому есть возможность применять сварочные аппараты небольших размеров, которые помещаются в стандартный кейс из-под инструментов.

Этапы подготовки к сварке

Узнать, как научится варить электросваркой , не составит труда, а вот использовать полученные умения на практике сложнее. В первую очередь, важно усвоить, что всю работу разбивают на несколько этапов, которые включают:

- выбор инвертора и электродов;

- подготовка оборудования;

- сварочные работы.

Выбор инвертора и электродов

Прямое влияние на качество результата в процессе сварочных работ оказывает выбор электродов. Они отличаются маркой стали, покрытием, толщиной, назначением и механическими свойствами. Чаще всего в инструкции описываются, какие именно электроды рекомендуется применять в процессе работы, но такого пункта может и не быть. В таком случае важно знать основы их выбора.

При выборе электродов важно обращать внимание на проволоку, которая изначально должна быть прочной и качественной. Ещё один важный компонент это покрытие, которое доводит проволоку до раскалённого состояния.

Электроды должны подбираться по марке и типу металла, необходимого для соединения. Их бывает множество, не говоря уже о ситуациях, когда соединяют металл двух разных типов.

Если нет чётких данных, электроды подбирают согласно общепринятым рекомендациям, которые делят на несколько принципов:

- углеродистые электроды используют при работе со средней и низкоуглеродной сталью;

- для сварки легированной стали подходит исключительно расходный материал, выпускаемый по ГОСТ 9466–75 и 10052—75;

- для соединения чугунных деталей применяют марку ОЗЧ-2.

Существует несколько сотен марок электродов, в которых достаточно сложно разобраться. Поэтому рекомендуется при выполнении сварочных работ пользоваться советами специалистов. Например, универсальной отечественной маркой УОНИ, которая нашла широкое применение при сварке. Для соединения металлических конструкций низкого сорта, качества и плотности используют марки электродов АНО и МР-3. Подробнее о АНО-21 читайте в этой статье.

При выборе сварочного инвертора для использования в домашнем хозяйстве важно следовать нескольким правилам:

- Максимальное значение тока сварочного аппарата должно находиться в пределах 160—200 А. Лучше сразу приобретать мощное оборудование, которое позволит соединять металлические изделия с большой толщиной.

- Параметр холостого хода напряжения иногда превышает 90 В, но такой показатель не подойдёт для использования на даче. Лучше выбирать устройство с параметрами в интервале от 50 до 60 В.

- Продолжительность включения — это важная характеристика, которая показывает, сколько времени агрегат способен работать без передышки. Выбирать устройства с максимальным или минимальным значением не стоит. Лучше занять золотую середину и купить сварной аппарат с ПВ в пределах 40—80%.

Важно учитывать особенности местной сети. В деревнях существует проблема с нестабильной подачей электроэнергии, не говоря уже о слабой проводке. Именно поэтому подбирают оборудование, которое способно работать в широком диапазоне питающего напряжения не подвергая себя риску отключения или выходу из строя.

Рекомендуется предусмотреть отключение электроэнергии и покупать устройство способное работать от централизованной сети и автономных источников на бензиновом или дизельном топливе.

Особенности использования угольных электродов

Электроды изготавливаются из прессованного в форме стержня электротехнического угля черного цвета. Концы его имеют скос. Даже при совсем небольшой силе сварочного тока на кончике электрода возникает высокая температура.

Угольный электрод используется, когда графитовым элементом сварить не удается. Работать нужно очень внимательно, чтобы не допустить перегрева изоляции. Угольные электроды обычно используются в сварочных устройствах малой мощности.

При работе с электродами из угля надо учитывать следующие особенности:

- место сварки обладает хрупкостью, может окисляться и иметь пористую структуру;

- из-за высокой температуры дуги электрод быстрее расходуется;

- угольным стержневым электродом работать сложнее, чем графитовым, требуются практические навыки.

Принцип работы дуговой сварки – схема устройства

Так как для сварки нужен большой ток, то основой любого сварочного автомата является понижающий трансформатор – проигрыш в напряжении всегда сопровождается выигрышем в силе тока и наоборот. Для преобразования переменного тока в постоянный используется стандартный диодный мост, а для сглаживания пульсаций – конденсатор.

Ощутимый минус использования устройства постоянного тока – диоды и конденсатор используются немаленьких размеров и они значительно увеличивают вес сварочного аппарата, который изначально делается переносным.

Также специалисты рекомендуют на входе или выходе диодного моста поставить добавочное сопротивление, так как диоды «не любят» короткое замыкание в чистом виде.

Многие умельцы вручную собирают себе сварочный аппарат для сварки медных проводов, что выдает дугу от переменного тока и с успехом ими пользуются. Поэтому однозначно утверждать, что нужно применять именно устройство постоянного тока нельзя – каждый выбирает себе необходимую модель по навыкам. Если вручную собирается сварочный аппарат переменного тока, то из схемы попросту выбрасываются диодный мост и конденсатор.

Необходимый навык, который придется освоить для использования сварочного аппарата переменного тока – научиться «на глаз» определять в течение какого времени следует удерживать зажженную дугу электрического разряда, чтобы конец скрутки разогрелся и сплавился.

Наиболее распространенный способ сделать минусовый контакт, которым осуществляется сварка – это старые плоскогубцы, которыми удерживаются провода.

Для фазы берется зажим, которым можно удерживать графитовый стержень. Конструкция зажима может быть самой разнообразной – от винтового соединения до так называемых «крокодилов», как самодельных, так и заводского изготовления. Для соединения с самим сварочным аппаратом применяются кабели сечением порядка 10 мм².

Несмотря на то, что устройство собранное в промышленных условиях на порядок дороже самодельного, всё же его цена не является заоблачной и позволяет приобрести такой сварочный аппарат даже при ограниченном бюджете. Преимущества его использования очевидны – это точно рассчитанная конструкция с регулятором тока, которая позволяет работать с разными типами металлов и количеством свариваемых проводов.

Как свариваются скрутки проводов?

- Нужно удалить изоляцию с проводов на 50-60 мм, сделать скрутку.

- Плоскогубцами или зажимами соединить скрутку с массой.

- Электродом за 1 сек. обварить конец скрутки до шарика на конце.

- Остудить и изолировать скрутку.

Кто может сваривать медные скрутки проводов? Теоретически — кто угодно, лишь было понимание электрики и электромонтажа. И все-таки, делать сварку скрутки медных проводов лучше профессионалу-электрику. Обратить внимание нужно на то, чтобы не спалить изоляцию проводов, чтобы скрутка была не коротенькой, а капля сварки, по возможности, без раковин.

Кто может сваривать медные скрутки проводов

Особенности сварки проводов

Сначала нужно сделать корректный монтаж проводки – выбрать ее оптимальный диаметр, правильно расположить в стенах помещения. Для распределения линий обустраивают специальные коробки. Там появляется возможность перенаправить подачу электроэнергии от центрального провода вспомогательным.

Сварка проводов в коробке имеет следующие нюансы:

- Применение инверторных сварочных аппаратов мощностью до 1 кВт. Это могут быть заводские модели или самоделки.

- Электроды — графитовые или угольные. Не рекомендуется использовать стержни с омеднением, так как это может отразиться на качестве соединения.

- В отличие от спайки во время сварки не потребуется флюс или другие типы присадок.

- Контроль температуры нагрева проводов. В противном случае велика вероятность частичного разрушения или изменения свойств изоляции.

Работы выполняются только при полном обесточивании сети, во время сварки применяется защитная маска и специальная рабочая одежда. Диаметр электродов зависит от расчетной силы тока, которая, в свою очередь, вычисляется в зависимости от диаметра жил и их количества.

Пайка или сварка медных проводов – что лучше?

Самый простой и эффективный способ пайки – погрузить место контакта в расплав припоя. Для небольших схем такой метод годится. Но при монтаже линий из медных проводов не подходит. Пайка оловянными припоями на весу требует навыков, новички с такой работой не справятся, велик риск травмирования. Соединение проводов своими руками контактной сваркой намного безопаснее.

Еще одно преимущество сварки – не изменяется химический состав проводов, в сплав не попадают частички припоя. Электропроводность медного кабеля в месте скрутки не меняется. Сварка проводится быстрее пайки, не нужно предварительно лудить контакты, подбирать паяльник по мощности под размер кабеля. Есть многожильные шнуры, которые пропаять невозможно.

У сварки есть единственный недостаток: если нет навыков, можно повредить целостность изоляции медного провода.

Особенности сварки алюминиевых проводов

Использование жил из алюминия запрещено действующим ПУЭ. Но в некоторых старых домах все еще можно встретить этот тип проводки. Полная замена влечет за собой денежные затраты и может занять много времени. Но для сварки алюминиевых проводов необходимо учитывать ряд специфических моментов.

Они заключаются в следующем:

- очистка контактных частей от оксидной пленки;

- применение специального флюса для сварки алюминия;

- обработка места сварки после остывания быстросохнущим лаком.

Использование механических типов соединений для алюминиевых проводов не рекомендуется. Также нельзя скручивать жилы из этого материала с медными. Для этого следует использовать специальные переходники.

Выбор электродов

Помимо сварочного агрегата для проведения электротехнических работ потребуются специальные электроды, подходящие к выбранному режиму обработки проводов. Чаще всего для этих целей применяются медные стержни особой конструкции с добавками из графита или угля.

Для получения качественного и надёжного соединения в процессе его формирования методом электросварки обязательно используются специальные присадочные и активирующие добавки (флюсы, в частности). Кроме того, для этого потребуются следующие вспомогательные и расходные материалы:

- изоляционная лента;

- хорошо отточенный монтажный нож;

- бокорезы или пассатижи.

После подготовки полного набора инструментов можно смело приступать к сварочным мероприятиям.

Альтернативные способы соединения

Не всегда есть возможность делать сварку токопроводящих жил. Затруднения обусловлены отсутствием инвертора (сварочного аппарата) или недостаточным опытом в выполнении работ этого типа. В этом случае рекомендуется рассмотреть альтернативные варианты соединения проводов.

Методы формирования надежного контакта нескольких жил:

- Скрутка (опрессовка). Отличается от вышеописанного процесса отсутствием сварного соединения. Не рекомендуется делать, так как высока вероятность отсутствия прямого контакта между несколькими проводами, что может привести к резистивному эффекту – нагреву.

- Пайка. В отличие от сварки используется припой и флюс. Они должны заполнить пространство между проводами скрутки. Удобно для соединения жил небольшого сечения.

- Контактные зажимы. Они могут быть винтовыми или с механической фиксацией. Первые применяются для коммутации большого количества проводов. Механическая фиксация рекомендуется для соединения жил большого диаметра для сетей с высоким показателем нагрузки.

Для каждой методики принят индивидуальный порядок выполнения работ. Но в любом случае соблюдаются общепринятые правила безопасности.

Опрессовка гильзой

Опрессовка медным или латунными гильзами является одним из самых надежных из механических способов соединения. Этот способ также применим для соединения проводов в электрощитах. Принцип соединения таким методом для общего понятия простой – это обжим вставленных в гильзу проводов специальными пресс – клещами. Соединяемые жилы необходимо предварительно зачистить длиной чуть больше самой гильзы. Предварительно скрученные провода помещается внутрь и в зависимости от длины гильзы обжимаются в нескольких местах. Гильзы могут быть: медные, латунные из сплава латуни и алюминия, луженые латунные или медные.

Преимущества такого способа:

- Надежность соединения;

- Быстрота, независимость от действующей сети;

- Быстрый визуальный контроль за нагревом.

К недостаткам можно отнести:

- Наличие гильз различного диаметра и специальных обжимных приспособлений;

- Неразъемное соединение большой длины соединяемых проводов;

- Относительная дороговизна процедуры;

- Увеличение объема соединения и необходимость изолировки гильзы.

Разновидности электродов

Круглые

Простой «круглый» тип может применяться неограниченно широко. Сечение стержня составляет от 3,2 до 19 мм. Есть еще так называемые «круглые бесконечные» электроды. Конечно, они имеют строго ограниченные размеры. Однако экономичность полностью оправдывает основное название.

Диаметр «бесконечных» элементов варьируется от 8 до 25 мм. Чаще всего их используют при сварке с помощью специальной машинки. Оба варианта приемлемы для «простых» сварочных работ. Впрочем, любые виды угольных моделей за счет своей неплавкости расходуются мало.

А еще есть несколько видов таких электродов, которые заслуживают отдельного разбора.

Полукруглые

Электрод в форме полукруга обычно имеет диаметр от 10 до 19 мм. Такие изделия часто рекомендуют, чтобы нарезать металлические заготовки. Именно полукруглые электроды используют большинство самодеятельных и профессиональных сварщиков. Шов имеет оптимальную форму. Создавать кромку электродом полукруглого исполнения несложно.

Прямоугольные

Их еще иногда называют плоскими — но не все так просто. Когда торговцы говорят слово «плоский», они могут подразумевать еще и квадратное сечение. Размер сечения колеблется от 8 до 25 мм. Чаще всего такие инструменты применяют, когда надо заделать дефект на стальной отливке. Для других целей их используют редко.

Полые

Нечасто можно встретить и такой вид электродов. Их типичный размер составляет от 5 до 13 мм. Именно подобное решение подойдет для формирования U-образных линий канвы. Также полые конструкции отлично применяют при вакуумной сварке. Давление в рабочей камере при этом не должно превышать 665 Па.

Соединение проводов соединительными изолирующими зажимами

Одним из популярных среди электромонтажников соединительных изделий является соединительный изолирующий зажим (СИЗ). Такой зажим представляет собой пластмассовый корпус, внутри которого находится анодированная коническая пружина. Для соединения проводов их зачищают на длину около 10—15 мм и складывают в общий пучок После чего на него накручивают СИЗ, вращая по часовой стрелке до упора. При этом пружина обжимает провода, создавая необходимый контакт. Конечно, все это происходит только тогда, когда колпачок СИЗ подобран правильно по своему номиналу. С помощью такого зажима возможно соединение нескольких одиночных проводов общей площадью 2,5—20 мм2. Естественно, что колпачки в этих случаях разного типоразмера.

В зависимости от размера СИЗы имеют определенные номера и подбираются по суммарной площади поперечного сечения скручиваемых жил, которая всегда указана на упаковке. При выборе колпачков СИЗ следует ориентироваться не только на их номер, но и на суммарное сечение проводов, на которое они рассчитаны. Цвет изделия не имеет никакого практического значения, но может использоваться для маркировки фазных и нулевых жил и заземляющих проводов.

Зажимы СИЗ в значительной степени ускоряют монтаж, а за счет изолированного корпуса не требуют дополнительной изоляции. Правда, качество соединения у них несколько ниже, чем у винтовых клеммников. Поэтому при прочих равных условиях предпочтение все-таки следует отдать последним.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке. Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя. Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках. Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Графитовые и угольные электроды обладают общим сходством: и у тех, и у других температура плавления в 4 раза превышает порог плавления самой меди. Из-за этого свойства расход электродов при соединении электропроводки очень низок.

Обратите внимание на тот факт, что электрод нагревается до высокой температуры мгновенно, поэтому есть риск перегрева свариваемого материала, что, в свою очередь, может нарушить изоляцию в кабеле. Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки.

Различия графитовых и угольных электродов

Несмотря на схожесть графитовых и угольных стержней при монтаже проводки, характеристики их различаются:

- первое различие – это цена. Изделия графитовые более доступны;

- если стержень из угля абсолютно черный, то электрод из графита обладает серо-темным цветом с металлическим оттенком;

- сварка с применением угольного электрода требует от сварщика определенного навыка, так как угольный стержень создает дугу огромной температуры, которая может привести к разрушению свариваемой скрутки. В то же время огромные температурные показатели происходят при заниженном токе. Исходя из этого, угольные электроды пригодятся сварщику со слабым сварочным аппаратом;

- тем, кто владеет инверторным аппаратом, который оснащен регулятором силы тока, лучше применять графитовые стержни. При работе с ними требуется меньшая квалификация мастера. Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Как происходит сварочный процесс?

Сам процесс состоит из нескольких главных этапов, которые необходимо знать каждому, кто собирается заниматься этим нехитрым делом. Сварочные этапы во время соединения скруток:

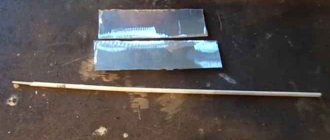

Материалы для изготовления сварочного аппарата для скруток.

- Необходимо взять кухонный нож или специальный строительный, а затем аккуратненько подрезать оболочку провода и снять нужные вам сантиметры.

- Для создания скруток берем несколько жил и скручиваем длиной около трех сантиметров.

- На место, где необходимо запаять, нужно надеть зажим и подключить массу сварочного аппарата.

- Необходимо выставить силу тока на сварочном аппарате и дождаться, когда электрод нагреется до нужной температуры.

Сам процесс сварки займет у вас буквально пару секунд. В этот маленький промежуток времени должен образоваться маленький шар меди. Если передержать установленное время, то концы проволоки просто расплавятся и станут очень ломкими. После того как закончится процесс работы, вам необходимо будет изолировать голые провода, а потом уже подключать напряжение.

Какое освещение Вы предпочитаете

ВстроенноеЛюстра

Инструкция по сборке

Сборка аппарата своими руками потребует минимальных навыков работы с ручным инструментом. Для удобства процесс изготовления следует разбить на 5 этапов:

- Подготовка корпуса. Он выбирается исходя из габаритов трансформатора.

- Поиск и монтаж трансформатора. Проверка его работоспособности.

- Подбор питающего кабеля. Защита аппарата от перегрузки.

- Установка выходных клемм. Другие способы соединения.

- Выбор и монтаж держака и электрода. Самодельные альтернативы.

Корпус сварочника

Проще всего использовать готовый корпус от какого-либо электрического прибора. Например, от зарядного устройства авто или подходящего по размеру бесперебойника от компьютера. Желательно, чтобы корпус был из диэлектрического материала (пластик, карболит). Это станет плюсом в пользу безопасности будущего устройства. Если никакой из перечисленных вариантов не подходит, то проще всего сделать корпус из тонколистового железа толщиной 1-3 мм.

Подбор трансформатора

Нужный трансформатор иногда возможно найти в магазинах. Другой вариант — поискать у знакомых или намотать самостоятельно.

Первичная обмотка трансформатора рассчитывается на 220 В. Железо подбирается исходя из габаритной мощности в 200-1000 Вт. Маломощные трансформаторы пригодны для сварки тонких проводов, а высокомощные — для толстых.

Вторичная обмотка трансформатора наматывается проводом от 35 кв. мм, ведь ей предстоит испытывать токи короткого замыкания. В качестве материала выходной обмотки лучше использовать медь. Это уменьшит потери на нагрев.

Питающие кабели

Сетевой провод питания 220 В подбирается исходя из мощности трансформатора. Для устройств с потреблением 1 кВт его сечение берется не менее 4 кв. мм. Толстый кабель лучше и тем, что его сложнее надломить или порвать в условиях ремонта и прокладки проводки.

Для защиты аппарата нелишним будет в цепи первичной обмотки установить плавкий предохранитель или автоматический выключатель. Так трансформатор будет защищен от перегрузки по току.

Применение клемм

По возможности стоит избегать применения клемм. Они имеют свойство со временем разбалтываться и обгорать, особенно на больших токах вторичной обмотки трансформатора. Самые надежные соединения выполняются сваркой, пайкой или опрессовкой.

В некоторых случаях клеммы — это удобно. Например, на выходе сварочного трансформатора. Применяя клеммы, можно переносить аппарат отдельно от его проводов. Главное следить, чтобы во время работы клеммы не окислялись, не болтались и не перегревались. Периодически допустимо убирать загрязнение при помощи напильника.

Держатель для электрода

Сварка осуществляется графитовым электродом, покрытым тонким слоем меди. Такая комбинация обеспечивает хорошую проводимость меди в сочетании с жароустойчивостью графита. Подобные электроды имеются в продаже. Если же найти их не удалось, то можно изготовить самостоятельно из графитовой щетки электродвигателя. Ее следует взять покрупнее и выпилить ножовкой по металлу до желаемого размера.

Самодельные держаки для сварки. Держак выполняется из пары медных шин и болтов для затяжки. Приспособление должно надежно зажимать графитовый электрод.

Рекомендованные режимы сварочного тока для разных проводников

Величина сварочного тока зависит от размера сечения и количества жил в скрутке: чем толще скрученный жгут, тем большее значение силы тока нужно выставить на сварочном аппарате:

- 2 жилы, сечение каждой 1,5 мм² — 70 А;

- 3 жилы, сечение каждой 1,5 мм² — 80-90 А;

- 2-3 жилы, сечение каждой 2,5 мм² — 80-100 А;

- 3-4 жилы, сечение каждой 2,5 мм² — 100-120 А.

Указанные режимы сварочного тока являются ориентировочными. У разных производителей провода отличаются по химическому составу и заявленному сечению, сварочные приборы также отличаются своими характеристиками. Поэтому величину сварочного тока лучше подбирать практически на небольшом отрезке того же провода. Оптимальным при подборе режима опытным путем будет тот, когда дуга устойчива, а кончик электрода не клеится к месту сварки.

У современных аппаратов инверторного типа:

- устойчивый сварочный разряд, обеспечивающий качественное выполнение сварочных работ;

- при сварке жидкий металл не разбрызгивается;

- дуга не ослепляет сварщика из-за невысокой точки плавления меди;

- инверторы нетяжелые, их габариты небольшие, что позволяет переносить их к месту монтажа на ремне.

Контактный способ

Кроме использования инвертора для сварки медных проводов может применяться и точечная контактная сварка, время сваривания которой не превышает 1-2 секунд.

В домашних условиях для соединения бытовой электропроводки можно воспользоваться обычным трансформатором мощностью 500 Вт с напряжением во вторичной обмотке 12-36 В. Присоединив к вторичной обмотке держак для электрода и медных проводов, получим простой сварочный аппарат.

В зависимости от сечения и количества медных проводов экспериментально установлено, что ток для сварки должен быть:

- для 2-х проводов сечением 1,5 мм2 – 70 А;

- 3-х сечением 1,5 мм2 – 80 А;

- 3-х сечением 2,5 мм2 – 90-100 А;

- 4-х сечением 2,5 мм2 – 100-120 А.

Однако значения тока могут сильно различаться в зависимости от используемого кабеля и его производителя. Дело в том, что производители кабельной продукции используют медные провода с различными примесями, что влияет на электро и теплопроводность, сечения проводов иногда не соответствуют заявленным характеристикам.

Поэтому точечная сварка проводиться только после того, как отрегулирован оптимальный сварочный ток на обрезках такого же кабеля, который предстоит варить.