Даже начинающие сварщики знают, что во время сварочных работ используются разные комплектующие, такие как проволока или электроды. И если для работы сварочного аппарата необходим лишь доступ к электричеству и можно работать бесконечно, то комплектующие имеют свойство заканчиваться. Чтобы материалы не заканчивались в самый неподходящий момент их количество можно предварительно рассчитать. Это особенно полезно при ремонте, поскольку можно рассчитать себестоимость сварочных работ и назвать заказчику точную цену.

В этой статье мы подробно объясним, как произвести расчет проволоки, приведем пример расчета и расскажем обо всех особенностях.

Расход электродов при сварке

Основной расходный материал при сварочных работах — это плавящиеся электроды. Перед началом работ нужно рассчитать требуемое количество электродов (хотя бы приблизительно). Расход зависит от нескольких факторов:

- марки электрода или проволоки;

- сечения шва;

- вида сварки.

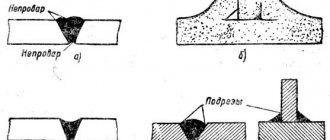

В зависимости от типа соединения (стыковое, угловое, тавровое) по-разному вычисляется площадь сечения шва. Ниже приводим примеры формул, где b соответствует расстоянию между кромками деталей, S — толщине детали, а e и g — ширине и высоте шва.

Нормы расхода электродов при сварке

В официальных документах ВСН 452-84 или ВСН 416-81 («Ведомственные строительные нормы») указаны производственные нормы на 1 стык и на 1 метр шва. Показатели рассчитаны отдельно для разных типов сварки:

- ручной дуговой (MMA);

- ручной аргонодуговой (TIG);

- автоматической сварки под флюсом и т.п.

Пример нормативов для сварочного соединения типа C8:

Расход электродов на 1 метр сварочного шва

Расход электродов можно определить и самостоятельно. Он складывается из массы наплавленного металла и потерь (к ним относится разбрызгивание, образование шлака, огарки). Для начала вычислим массу наплавленного металла по формуле:

Масса = площадь поперечного сечения шва * плотность металла * длина шва

Значения плотности легко узнать из справочной литературы (плотность углеродистой стали — 7,85 г/куб.см, никельхромовой стали — 8,5 г/куб.см). Затем по второй формуле рассчитаем суммарный расход электродов при сварке:

Норма расхода = масса наплавленного металла * коэффициент расхода

Коэффициент расхода зависит от конкретной марки электрода. Эти данные приводятся в нормативных документах, таких как ВСН 452-84 (см. следующий раздел). Чтобы вычислить расход в килограммах на погонный метр (кг/м), нужно принять длину шва в первой формуле за 1 метр.

Как рассчитать расход

Расход сварочных материалов при аргонодуговой сварке или расход проволоки при сварке полуавтоматом на один метр шва производится по следующей формуле:

N = G*К

Где «N» — это искомый параметр или, говоря другими словами, норма расхода проволоки на 1 метр, которую нам нужно рассчитать. «G» — это масса наплавки на готовом сварочном шве, опять же длинной в один метр. А «К» – это коэффициент поправки, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Чтобы выяснить значение G (масса наплавки на сварном соединении) нам потребуется эта формула:

G = F*y*L

Буква «F» обозначает площадь поперечного сечения шва в квадратных метрах. Буква «у» — это плотность металла, из которого изготовлена проволока.

Обратите внимание! Значение «у» крайне важно, поскольку каждая марка проволоки может существенно отличаться по весу из-за металла, используемого для ее изготовления.

Значение «L» автоматически замещается цифрой 1, поскольку мы рассчитываем именно 1 метр. Если вам необходимо рассчитать более или менее метра, то используйте другую цифру. С помощью этих формул можно рассчитать расход проволоки при нижнем сваривании. Для других способов сварки нужно итоговую цифру «N» умножить на значение «К», отличное от 1.

Значение «К» изменяется в соответствии с положением:

- При нижнем положении «К» равен цифре 1

- При полувертикальном — 1.05

- При вертикальном — 1.1

- При полотолочном — 1.2

Если вы варите металл с помощью полуавтомата, учитывайте защитный газ, используемый в работе, характеристики вашего сварочного аппарата, диаметр проволоки и особенности деталей.

Благодаря этим простым расчетам вы сможете легко узнать количество проволоки, необходимой для сварки деталей при аргонодуговой сварке или любом другом виде сварочных работ. Учитывайте все особенности вида сварки и используемой проволоки, чтобы расчеты получились точными.

Коэффициенты расхода электродов

| Коэффициент | Марки электродов |

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

НОРМИРОВАНИЕ СВАРОЧНЫХ МАТЕРИАЛОВ ДЛЯ ДУГОВОЙ СВАРКИ

Транскрипт

1 Департамент профессионального образования Томской области Областное государственное бюджетное профессиональное образовательное учреждение Томский промышленно гуманитарный колледж НОРМИРОВАНИЕ СВАРОЧНЫХ МАТЕРИАЛОВ ДЛЯ ДУГОВОЙ СВАРКИ СПРАВОЧНОЕ ПОСОБИЕ Специальность Сварочное производство ПМ.04 Организация и планирование сварочного производства Разработал Волков В.В. преподаватель Томск

2 Рассмотрено на заседании ЦМК электротехнического направления и сварочного производства Протокол 2022г. Председатель ЦМК В.В. Волков Одобрено и рекомендовано к использованию методическим Советом колледжа 2022г. Зам. директора по УМР Г.И. Руденская Нормирование сварочных материалов для дуговой сварки: справочное пособие Автор составитель: Волков В.В., преподаватель ОГБПОУ Томский промышленно — гуманитарный колледж Редактор: Курбанова О.М., методист ОГБПОУ Томский промышленно — гуманитарный колледж Рецензент: Шишко Ю.А., преподаватель специальности Сварочное производство, Томского техникума железнодорожного транспорта филиала ФГБОУ ВПО Сибирский государственный университет путей сообщения Справочное пособие составлено в соответствии с требованиями ФГОС специальности СПО Сварочное производство для теоретического освоения и практической отработки темы Нормирование сварочных работ профессионального модуля ПМ.04 Организация и планирование сварочного производства. Содержит алгоритмы технологических расчётов на основе нормативов технологических режимов ручной, частично механизированной и автоматической дуговой сварки плавлением: покрытых электродов и сварочной проволоки, сварочных флюсов и защитных газов. Приведены конструктивные элементы свариваемых кромок и сварного шва соединений, широко применяемых в современной промышленности. Указана стоимость сварочных материалов. Содержит иллюстративный материал. Настоящее пособие может быть использовано при освоении основных профессиональных образовательных программ СПО по направлению подготовки Металлургия, машиностроение и материалообработка, при освоении основных профессиональных образовательных программ СПО по профессии Сварщик (ручной и частично механизированной сварки (наплавки) , г. Томск ул. Мичурина, 4 2 тел. (факс): (382-2)

3 Содержание стр. 1 Расчеты норм расхода сварочных материалов при дуговой сварке Расчет норм расхода покрытых электродов и сварочной проволоки 4 при дуговой сварке 1.2 Коэффициент расхода покрытых электродов и сварочной проволоки Расчет норм расхода сварочных флюсов при дуговой сварке Расчет норм расхода защитных газов при дуговой сварке 8 2 Нормативы технологических расчётов для дуговой сварки Конструктивные элементы свариваемых кромок и сварного шва при ручной дуговой сварке плавящимся покрытым электродом. Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварных соединений по ГОСТ Конструктивные элементы свариваемых кромок и сварного шва при частично механизированной сварке плавлением. Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварных соединений по ГОСТ Конструктивные элементы свариваемых кромок и сварного шва при автоматической сварке плавлением. Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварных соединений по ГОСТ Стоимость сварочных материалов 42 Список использованных источников 43 3

4 1 Расчет норм расхода сварочных материалов при дуговой сварке 1.1 Расчет норм расхода покрытых электродов и сварочной проволоки при дуговой сварке Норма расхода Н э (кг) покрытых электродов и сварочной проволоки на изготовление сварной конструкции определяется исходя из длины сварных швов L ш (м) и удельной нормы расхода электродов G э на 1 м шва данного типоразмера. Норма расхода Н э (кг) определяется по формуле 1: Н э = G э * L ш (1) Удельную норму расхода G э (кг/м) в общем виде рассчитывают по формуле 2: G э = k p * m н (2), где k p — коэффициент расхода, учитывающий неизбежные потери покрытых электродов и сварочной проволоки; m н — расчетная масса наплавленного металла, кг/м. Массу наплавленного металла m н (кг/м) в рассчитывают по формуле 3: m н = ρ * F н (3), где ρ — удельная плотность наплавленного металла, кг/м 3, ρ = 7850 кг/м 3 (для углеродистых сталей); F н — площадь поперечного сечения наплавленного металла шва. Значения m н и F н для сварных соединений, широко применяемых в промышленности, приведены в разделе Нормативы технологических расчётов для дуговой сварки для ручной, частично механизированной и автоматической дуговой сварки плавлением. Так же в указанном разделе приведены формулы для расчета F н конкретных толщин, установленных нормативной документацией. 4

5 Для электродуговой сварки необходимые размеры конструктивных элементов свариваемых кромок и сварных швов берут из стандартов ГОСТ , ГОСТ , ГОСТ Для электродуговой сварки стальных трубопроводов необходимые размеры конструктивных элементов свариваемых кромок и сварных швов берут из ГОСТ Удельная норма расхода покрытых электродов и сварочной проволоки при дуговой сварке должна быть увеличена при сварке вертикальных или горизонтальных швов на 5%, при сварке потолочных швов на 10%, при сварке прерывистыми швами на 15%. 1.2 Коэффициент расхода покрытых электродов и сварочной проволоки При ручной дуговой сварке коэффициент расхода k p, учитывающий неизбежные потери покрытых электродов, определяется для каждой конкретной марки электрода по таблице 1. Таблица 1 Коэффициенты расхода электродов для сварки сталей k р Группа Коэффициент Марки электродов электродов расхода k р ЛБ-52А «Гарант»; ВСФ-65У; ВСФ-75У; ВСФ-85; I 1,4 ОЗШ-1; ВСЦ-4А; ОЗЛ-25Б II 1,5 III 1,6 IV 1,7 УОНИ-13/45; АНО-11; ТМУ-21У; ОЗС-18; ОЗС-6; ОЗС-17Н; ВСЦ-4; ВСЦ-60; ТМЛ-1У; ТМЛ-3У; УТ-28; ОЗЛ-5; ОЗЛ-29; ОЗЛ-25; ОЗЛ-36; АНВ-20; Пайплайнер6П+; ФоксЦель ОЗЛ-8; ОЗЛ-7; ОЗЛ-14А; ОЗЛ-3; ОЗЛ-21, ОЗЛ-23; ВН-48; УОНИ-13/55К; ЦУ-5; ДСК-50; ОЗС-25; СК2-50; УОНИ-13/55У; АНП-2; УОНИ-13/85; АНО-5; ОЗС-23; АНО-4; АНО-14; ОЗС-4; ОЗС- 22Н; ОЗС-22Р; ТМЛ-4В; ЦЛ-39; СМВ-96; СМА- 96; ОЗЛ-6; ОЗЛ-2; АНЖР-2, ЛБ-52У; УОНИ-13/65 ОЗЛ-37-1; СМ-11; ОЗС-24; АНО-6; АНО-18; ОЗС- 12; ОЗС-21; ОМА-2; ОЗЛ-9А; ГС-1; АНЖР-1; АНЖР-ЗУ; ОЗЛ-19; НИИ-48Г; УОНИ-13/НЖ; ЦЛ- 11; ЦТ-15; ЦЛ-9; ОЗЛ-17У, УОНИ-13/55; МР-3; МР-3С; ОК-46.00; ОК-53.70; ОК

6 Коэффициенты расхода электродов k p, указанные в таблице 1, определены экспериментальным путем для следующих марок электродов: Пайплайнер 6П+, ФоксЦель, ЛБ-52У, ЛЭЗ УОНИ-13/65, ЛЭЗ УОНИ-13/55, МР-3, ЛЭЗ МР-3С, ОК-46.00, ОК-53.70; ОК Коэффициент расхода k p, учитывающий неизбежные потери покрытых электродов, определен для электродов длиной 450 мм. При применении электродов другой длины необходимо в технологических расчетах использовать поправочный коэффициент k п, который составляет 1,02 для длины электрода 400 мм, 1,04 для длины электрода 350 мм, 1,07 для длины электрода 300 мм, 1,12 для длины электрода 250 мм. При автоматической сварке под флюсом коэффициент расхода k p учитывает потери электродного материала (проволоки, пластин, плавящихся мундштуков) на угар, концевые отходы при заправке в автоматы и т. п. При автоматической сварке под флюсом потери электродного материала минимальны, поэтому при расчетах коэффициент k p принимается равным 1,02. При дуговой сварке в защитных газах коэффициент расхода k p, учитывающий неизбежные потери сварочной проволоки, определяется в зависимости от способа сварки и состава защитной среды по таблице 2. Таблица 2 Коэффициенты расхода сварочной проволоки k р Способ сварки, состав защитной среды Коэффициент расхода k р Автоматическая и полуавтоматическая сварка в среде углекислого газа 1,15 Сварка толстолистовых сталей в углекислом газе 1,05 Автоматическая и полуавтоматическая сварка плавящимся электродом в среде инертных газов; в смеси инертных и 1,05 защитных газов (75% Ar + 25% CO 2 ) Автоматическая и полуавтоматическая сварка самозащитной порошковой проволокой Автоматическая сварка в смеси (50% Ar + 50% CO 2 ). 1,15 Сварка тонколистовых нержавеющих сталей в смеси (50% Ar + 50% CO 2 ) Ручная сварка неплавящимся электродом в среде инертных газов с присадкой 1,7 1,05 1,1 6

7 1.3 Расчет норм расхода сварочных флюсов при дуговой сварке Норма расхода Н ф (кг) сварочного флюса на изготовление сварной конструкции определяется по расходу сварочной проволоки на изделие с учетом типа и конструктивных элементов сварного соединения. Норма расхода Н ф (кг) определяется по формуле 4: Н ф = k ф * Н э (4), где k ф — коэффициент расхода флюса, учитывающий отношение массы израсходованного флюса к массе сварочной проволоки и зависящий от типа сварочного соединения. Коэффициент расхода k ф, учитывает неизбежные потери сварочного флюса, при автоматической дуговой сварке. Он определяется в зависимости от типа сварного соединения и конструктивных элементов свариваемых кромок по таблице 3. Таблица 3 Коэффициенты расхода сварочного флюса k ф Швы стыковых и угловых соединений без скоса кромок, с отбортовкой со скосом кромок Швы тавровых соединений без скоса и со скосом кромок 1,3 1,2 1,1 Флюс, подаваемый в зону сварки из бункера сварочного автомата, расплавляется теплотой дуги и превращается в шлаковую корку. При этом часть флюса (10 20 %) остается в исходном состоянии. Остатки нерасплавленного флюса собирают вручную или специальными устройствами флюсоотсосами. При ручной уборке флюса потери достигают 20 %. При уборке флюса с помощью флюсоотсосов потери нерасплавленного флюса составляют от 5 до 10 %. 7

8 1.4 Расчет норм расхода защитных газов при дуговой сварке Норма расхода Н г (л) защитного газа на изготовление сварной конструкции определяется исходя из длины сварных швов L ш (м), с учетом типа и конструктивных элементов сварного соединения, а так же дополнительного расход газа на подготовительно-заключительные операции. Норма расхода Н г (л) определяется по формуле 5: Н г = Q г * L ш + Q пз (5), где Q г удельная норма расхода газа на 1 м шва, л; L ш — длина шва, м; Q пз — дополнительный расход газа на подготовительно-заключительные операции: настройку режимов сварки, продувку газовых коммуникаций перед началом сварки; защиту сварочной ванны от окисления после окончания сварки (заварку кратера). Удельная норма расхода газа Q г (л) определяется по формуле 6: Q г = q г * t o (6), где q г — оптимальный расход защитного газа по ротаметру, л/мин; t o — основное (машинное) время сварки 1 м шва, мин. Для расчета величина t o может быть взята из нормативов времени на сварку в среде защитных газов. Основное время при сварке плавящимся электродом можно определить по формуле 7: t o = (m н * 60 * 10 3 ) / (α н * I св ) (7), где m н масса наплавленного металла шва данного типоразмера, кг/м; α н коэффициент наплавки, г/а*ч; I св сила сварочного тока, А. 8

9 Коэффициент наплавки a н определяется в зависимости от силы сварочного тока и диаметра сварочной проволоки по таблице 4. Таблица 4 Коэффициент наплавки a н в г/а*ч при сварке в углекислом газе на постоянном токе обратной полярности Сварочный ток Iсв,А Диаметр сварочной проволоки, мм 1,6 2,0 2, ,2 15,1 16,5 18,6 21,1 24,1 28,3 12,2 12,6 13,5 14,8 16,8 19,0 22,3 11,1 12,4 13,9 15,6 17,8 В общем случае основное время при сварке неплавящимся, а также и плавящимся электродом можно рассчитывать по формуле 8: t o = 60 / V св (8), где V св скорость сварки, м/ч; при ручной дуговой сварке V св составляет м/ч; при частично механизированной сварке V св составляет м/ч; при автоматической сварке V св составляет м/ч. Дополнительный расход газа Q пз на подготовительные и заключительные операции не зависит от скорости сварки. Дополнительный расход газа Q пз (л) определяется по формуле 9: Q пз = q г * t пз (9), где q г — оптимальный расход защитного газа по ротаметру, л/мин; t пз — время на подготовительно-заключительные операции, мин. при сварке неплавящимся электродом t пз 0,2 мин; при сварке плавящимся электродом t пз 0,05 мин. 9

10 Оптимальные значения q г, I св, V св задаются режимом сварки для данного технологического процесса и уточняются при отработке технологии сварки. Норма расхода защитного газа при сварке коротких швов (менее 50 мм) и при сварке мелкой арматуры диаметром менее 20 мм должна быть увеличена на 20%. Расход газа на прихватку составляет примерно 20% общего расхода газа на узел (сварную конструкцию). При сварке с применением газовой защиты обратной стороны шва дополнительный расход газа определяется умножением оптимального расхода газа q г в формуле на коэффициент k обр = 1,3 1,5. Таблица 5 Содержание защитного газа в баллонах в состоянии поставки Газ Плотность, кг/м 3 Состояние в баллоне Содержание газа в баллоне объемом 40 л, м 3 Аргон 1,783 сжатый 6 Углекислый газ 1,977 сжиженный 12,67 В баллон объемом 40 литров заправляется 25 кг жидкой углекислоты. При испарении 1 кг жидкой углекислоты образуется 506,8 литров углекислого газа. 10

11 Условное обозначение сварного соединения Номин. Пред. откл. e, не более Номин. Пред. откл. 2 Нормативы технологических расчётов для дуговой сварки 2.1 Конструктивные элементы свариваемых кромок и сварного шва при ручной дуговой сварке плавящимся покрытым электродом. Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварных соединений по ГОСТ Конструктивные элементы свариваемых кромок и сварного шва соединения С 2 по ГОСТ Размеры, мм Конструктивные элементы b g С2 подготавленных кромок свариваемых деталей сварного шва s=s 1 От 1,0 до 1,5 Св. 1,5 до 3,0 Св. 3,0 до 4,0 0 +0,5 6 1,0 0,5 1 1,0 7 1,5 2 +1,0-0,5 8 2,0 1,0 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения С 2 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м 1 4,19 0, ,30 0, ,43 0, ,87 0,179 11

12 Условное обозначение сварного соединения Номин. Пред. откл. Номин. Пред. откл. Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = bs eg Конструктивные элементы свариваемых кромок и сварного шва соединения С 8 по ГОСТ Размеры, мм Конструктивные элементы s=s 1 e g С8 подготавливаемых кромок свариваемых деталей сварного шва От 3 до 5 8 Св. 5 до 8 12 Св. 8 до Св. 1 до Св. 14 до Св. 17 до Св. 20 до Св. 24 до Св. 28 до Св. 32 до Св. 36 до Св. 40 до Св. 44 до Св. 48 до Св. 52 до Св. 56 до ,5 +1,5-0,5 +2,0-0,5 12

13 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения С 8 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м 4 17,5 0, ,6 0, ,6 0, ,1 0, ,2 0, ,3 1, ,1 1, , ,7 2, ,5 2, ,8 3, ,7 3,840 Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + [(s-c) 2 tg ]/ eg 13

14 Условное обозначение сварного соединения Номин. Пред. откл. Номин. Пред. откл. Конструктивные элементы свариваемых кромок и сварного шва соединения С 17 по ГОСТ Размеры, мм Конструктивные элементы e g подготовленных кромок свариваемых сварного шва s = s 1 деталей От 3 до ,5 Св. 5 до ,5 Св. 8 до Св. 11 до Св. 14 до С17 Св. 17 до Св. 20 до Св. 24 до Св. 28 до Св. 32 до ,0 Св. 36 до ,5 14

15 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения С 17 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м 3 12,5 0, ,1 0, ,2 0, ,5 0, ,8 0, , , , , ,809 Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + (s-c) 2 tgα + 0,75eg 15

16 Условное обозначение сварного соединения Номин. Пред. откл. Номин. Пред. откл. Конструктивные элементы свариваемых кромок и сварного шва соединения С 25 по ГОСТ Размеры, мм Конструктивные элементы e g С25 подготовленных кромок свариваемых деталей сварного шва s = s 1 Св. 8 до ,5 Св. 11 до ,5 Св. 14 до Св. 17 до Св. 20 до Св. 24 до Св. 28 до Св. 32 до ,0 Св. 36 до ,5 Св. 40 до Св. 44 до Св. 48 до Св. 52 до ,5 Св. 56 до

17 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения С 25 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м , , , , , , , , , ,519 Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = [(s-c) 2 tg ]/2 + 1,5eg 17

18 Условное обозначение свариваемого соединения Номин. Пред. откл е, не более Конструктивные элементы свариваемых кромок и сварного шва соединения У 4 по ГОСТ Размеры, мм Конструктивные элементы b У4 подготовленных кромок свариваемых деталей сварного шва s n От 0,1 до 1,5 +0,5 6 Св.1,5 до 3,0 От 0 +1,0 8 Св.3,0 до 5,0 до 0, Св.5,0 до 6,0 s +2,0 12 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения У 4 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = ½ (S 1 + b) n+b (S n) + 0,75eg 18

19 Условное обозначение сварного соединения Номин. Пред. откл. Номин. Пред. откл. Конструктивные элементы свариваемых кромок и сварного шва соединения У 6 по ГОСТ Размеры, мм Конструктивные элементы e g У6 подготовленных кромок свариваемых деталей сварного шва s От 3 до 5 8 Св.5 до ,5 Св.8 до ,5 Св.11 до Св.14 до Св.17 до Св.20 до ,5 Св.24 до ,0 Св.28 до ,5 Св.32 до Св.36 до Св.40 до Св.44 до Св.48 до Св.52 до Св.56 до

20 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения У 6 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + ½ (s-c) 2 tgα + 0,75eg 20

21 Условное обозначение сварного соединения Номин. Пред. откл. Номин. Пред. откл. Номин. Пред. откл. Конструктивные элементы свариваемых кромок и сварного шва соединения У 8 по ГОСТ Размеры, мм Конструктивные элементы e e 1 g У8 подготовленных кромок свариваемых деталей сварного шва s От 8 до ,5 Св. 11 до ,5 Св. 14 до Св. 17 до Св. 20 до Св. 24 до Св. 28 до ,0 Св. 32 до Св. 36 до Св. 40 до Св. 44 до ,5 Св. 48 до Св. 52 до Св. 56 до ,5 21

22 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения У 8 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м , , , , , , , ,136 Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + ¼ (s-c) 2 tgα + 0,75(eg+ 0,3s e 1 ) 22

23 Условное обозначение свариваемого соединения Конструктивные элементы свариваемых кромок и сварного шва соединения Т 1 по ГОСТ Размеры, мм Конструктивные элементы b подготовленных кромок свариваемых деталей сварного шва s Номин. Пред. откл Т1 От 2 до 3 +1 Св. 3 до Св. 15 до Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения Т 1 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м 2 12,1 0, ,2 0, ,3 0, ,6 0, ,7 0,116 Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = ½ K + 1,05 K, где К = S 23

24 Условное обозначение сварного соединения Конструктивные элементы свариваемых кромок и сварного шва соединения Т 6 по ГОСТ Размеры, мм Т6 Конструктивные элементы подготовленных кромок свариваемых деталей сварного шва s e Номин. Пред. откл. От 3 до 5 7 Св. 5 до Св. 8 до Св. 11 до Св. 14 до Св. 17 до Св. 20 до Св. 24 до Св. 28 до Св. 32 до Св. 36 до

25 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения Т 6 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м 4 27,6 0, ,0 0, ,5 0, , , , , , , , , ,013 Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + ½ (s-c) 2 tgα + 0,75eg (при проведении расчетов по номинальным размерам принять g=0,3s) 25

26 Условное обозначение сварного соединения Конструктивные элементы свариваемых кромок и сварного шва соединения Т 8 по ГОСТ Разметы, мм Т8 Конструктивные элементы сварного шва подготовленных кромок свариваемых деталей s е Номин. Пред. откл. От 8 до Св. 11 до Св. 14 до Св. 17 до Св. 20 до Св. 24 до Св. 28 до Св. 32 до Св. 36 до Св. 40 до Св. 44 до Св. 48 до Св. 52 до Св. 56 до

27 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения Т 8 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м , , , , , , , ,279 Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + ½ h 2 tgα + ½ (s-h-c) 2 tgα + 1,5eg (при проведении расчетов по номинальным размерам принять g=0,3s) 27

28 2.2 Конструктивные элементы свариваемых кромок и сварного шва при частично механизированной сварке плавлением. Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварных соединений по ГОСТ Конструктивные элементы свариваемых кромок и сварного шва соединения С 2 по ГОСТ

29 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения С 2 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м 1 4,19 0, ,30 0, ,43 0, ,87 0, ,80 0, ,87 0,250 Для конкретной толщины соединения С 2 площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = bs (eg + g 1 ) 29

30 Конструктивные элементы свариваемых кромок и сварного шва соединения С 8 по ГОСТ

31 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварного соединения С 8 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения s F н, мм 2 m н, кг/м 4 17,5 0, ,6 0, ,6 0, ,1 0, ,2 0, ,3 1, ,1 1, , ,7 2, ,5 2, ,8 3, ,7 3,840 Для конкретной толщины площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + [(s-c) 2 tg ]/ eg 31

32 2.3 Конструктивные элементы свариваемых кромок и сварного шва при автоматической сварке плавлением. Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла сварных соединений по ГОСТ Конструктивные элементы свариваемых кромок и сварного шва соединения С 1 по ГОСТ Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла, расход сплошной сварочной проволоки и сварочного флюса для сварного соединения С 1 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения Расход в кг/м шва s F н, мм 2 m н, кг/м проволоки флюса 1,5 1,87 0,014 0,0142 0, ,31 0,018 0,0183 0,0238 2,5 4,25 0,033 0,0336 0, ,49 0,035 0,0357 0,

33 Конструктивные элементы свариваемых кромок и сварного шва соединения С 4 по ГОСТ

34 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла, расход сплошной сварочной проволоки и сварочного флюса для сварного соединения С 4 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения Расход в кг/м шва s F н, мм 2 m н, кг/м проволоки флюса 2 15,6 0,122 0,124 0, ,9 0,397 0,405 0, ,6 0,574 0,586 0, ,8 0,516 0,730 0, ,8 0,840 0,857 1,114 Для конкретной толщины соединения С 4 площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = bs + 0,75 (eg + e 1 g 1 ) 34

35 Конструктивные элементы свариваемых кромок и сварного шва соединения С 7 по ГОСТ Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла, расход сплошной сварочной проволоки и сварочного флюса для сварного соединения С 7 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения Расход в кг/м шва s F н, мм 2 m н, кг/м проволоки флюса 8 63,6 0,496 0,566 0, ,7 0,626 0,538 0, ,7 0,684 0,968 0, ,7 0,692 0,706 0, ,2 0,85 0,867 1, ,2 0,86 0,877 1, ,2 0,867 0,884 1,15 35

36 Конструктивные элементы свариваемых кромок и сварного шва соединения С 9 по ГОСТ Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла, расход сплошной сварочной проволоки и сварочного флюса для сварного соединения С 9 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения Расход в кг/м шва s F н, мм 2 m н, кг/м проволоки флюса 8 71,2 0,556 0,572 0, ,2 0,710 0,731 0, ,3 0,953 0,981 1, ,3 1,133 1,166 1, ,8 1,410 1,452 1, ,5 1,640 1,689 2, ,7 1,895 1,951 2,341 Для конкретной толщины соединения С 9 площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + [(s-c) 2 / 2] tg + 0,75 (eg + e 1 g 1 ) 36

37 Конструктивные элементы свариваемых кромок и сварного шва соединения С 18 по ГОСТ

38 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла, расход сплошной сварочной проволоки и сварочного флюса для сварного соединения С 18 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения Расход в кг/м шва s F н, мм 2 m н, кг/м проволоки флюса 8 67,2 0,525 0,535 0, ,6 0,667 0,680 0, ,0 0,912 0,930 1, ,0 1,015 1,035 1, ,6 1,275 1,300 1, ,0 1,498 1,528 1, ,3 1,750 1,785 2, ,1 2,115 2,156 2, ,8 2,420 2,468 2,960 Для конкретной толщины соединения С 18 площадь поперечного сечения наплавленного металла может быть определена по формуле: F н = sb + (s-c) 2 * tg( /2) (eg + e 1 g 1 ) Для соединения С18 АФф: b = 4 мм, e 1 = 7 мм, g 1 = 2 мм. Для соединения С18 АФм: b = 2 мм, e 1 = 15 мм, g = g 1 = 2 мм. 38

39 Конструктивные элементы свариваемых кромок и сварного шва соединения С 40 по ГОСТ

40 Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла, расход сплошной сварочной проволоки и сварочного флюса для сварного соединения С 40 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения Расход в кг/м шва s F н, мм 2 m н, кг/м проволоки флюса ,658 3,731 4, ,883 3,960 4, ,360 4,447 5, ,719 4,813 5, ,093 5,194 6, ,806 5,592 6, ,896 6,013 7, ,645 6,777 8, ,378 7,525 9, ,823 7,979 9, ,048 9,228 11, ,386 12,633 15, ,954 14,233 17, ,203 14,487 17, ,450 17,799 21, ,216 21,640 25, ,233 25,737 30, ,824 26,340 31, ,828 29,404 25, ,910 31,528 37, ,515 35,205 42, ,256 35,961 43,153 40

41 Конструктивные элементы свариваемых кромок и сварного шва соединения Т 8 по ГОСТ Площадь поперечного сечения наплавленного металла шва и расчетная масса наплавленного металла, расход сплошной сварочной проволоки и сварочного флюса для сварного соединения Т 8 по ГОСТ В общем случае площадь поперечного сечения наплавленного металла шва может быть определена по таблице: Размеры, мм Расчетные значения Расход в кг/м шва s F н, мм 2 m н, кг/м проволоки флюса 16 97,4 0,759 0,774 0, ,928 0,946 1, ,224 1,248 1, ,443 1,471 1, ,794 1,829 2, ,074 2,115 2, ,496 2,545 2, ,815 2,871 3, ,297 3,362 3, ,663 3,736 4, ,038 4,118 4, ,623 4,715 5, ,07 5,171 5,688 41

42 Стоимость сварочных материалов (по состоянию на апрель 2017 года) Тип электрода Марка электрода Цена, руб/тонна, 2014 Цена, руб/тонна, 2022 Э42А УОНИ-13/ ( 3) ( 3) Э42А ОЗС ( 4) ( 4) Э46 МР ( 2) ( 2) Э46 ОК ( 3) ( 3) Э50А УОНИ-13/ ( 3) ( 3) Э-ХМФ ЦЛ-20А ( 3) ( 3) ЭА-1А ОЗЛ ( 3) ( 3) ЭА-1М2Б НЖ ( 3) ( 3) ЭН-15Г3-25 ОЗН ( 3) ( 3) МНЧ ( 3) ( 3) 42

43 Основные источники: Список использованных источников 1. ГОСТ Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. М.; Стандартинформ, (с изменением от ) с. 2. ГОСТ Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры. М.; Стандартинформ, (с изменением от ) с. 3. ГОСТ Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. М.; Стандартинформ, (с изменением от ). 40 с. 4. ВСН Общие производственные нормы расхода материалов в строительстве. Сборник 30. Сварочные работы. М.; Машиностроение, с. 5. Юрьев В.П. Справочное пособие по нормированию материалов и электроэнергии для сварочной техники. М.; Машиностроение, с. Интернет-ресурсы: 6. Сеть профессиональных контактов специалистов сварки. [Электронный ресурс]. М. : weldzone.info, Режим доступа: свободный. Сварочные материалы. (дата обращения ). 7. Поисковая система Google. — [Электронный ресурс]. Маунтин-Вью, Калифорния, США : Корпорация Google, Режим доступа: свободный. Стоимость сварочных электродов. (дата обращения ). 43

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

Нормы расхода электродов при сварочных работах

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

- Норма расхода электродов на 1 стык трубы

- Норма расхода электродов на 1 метр шва

- Расчет количества электродов на 1 метр шва Коэффициенты

- Поправочные коэффициенты

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Расчет количества электродов на 1 метр шва

Коэффициенты

| Коэффициент | Марки электродов |

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе. Если не указано иное, то угол по умолчанию составляет 90 градусов.

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

При определении затрат на установку пролетных строений консольными кранами на железнодорожном ходу следует учитывать дополнительно на основании проекта и соответствующих сборников норм затраты на следующие работы:

а) уплотнение насыпи, усиление и обкатка пути; б) устройство тупиков; в) устранение возвышения наружного рельса в случае работы крана на кривом участке пути и восстановление возвышения наружного рельса после окончания работы крана; г) удаление попадающих в габарит крана и пролетного строения путевых знаков, предельных столбиков, указателей и установка их после окончания работы крана.

1.15. Затраты на изготовление, сборку и разборку монтажных траверс для работы крана должны учитываться дополнительно.

1.16. В нормах учтены затраты на монтаж бетонных и железобетонных конструкций на высоте до 25 м. При монтаже конструкций на высоте более 25 м следует применять коэффициенты, приведенные в п. 3.3 технической части.

1.17. Затраты на вспомогательные конструкции, специальные обустройства и приспособления (опалубка специальных видов; обустройства для возведения опор мостов, сборки, надвижки и подъема пролетных строений, крупноблочных элементов, бетонирования при навесном и полунавесном монтаже; бетоновозные и крановые эстакады; шпунтовые ограждения), не указанные в сметных нормах, следует учитывать дополнительно на основании проекта по сметным нормам настоящего сборника или других сборников.

1.18. Затраты по устройству оснований под опоры подмостей и накаточных путей следует учитывать дополнительно по проекту и соответствующим сборникам сметных норм.

1.19. Затраты на омоноличивание сборных элементов бетоном или раствором без стыкования арматуры (стыки между звеньями и блоками оголовков труб, между блоками подпорных стенок) в сметных нормах учтены.

Затраты на омоноличивание сборных элементов со стыкованием арматуры в случаях, когда это не предусмотрено нормами, следует исчислять дополнительно по средней стоимости стыкуемых (омоноличиваемых) железобетонных конструкций с поправками на расход арматуры и марку бетона.

1.20. Затраты на установку опорных частей стальных пролетных строений учтены в сметных нормах на монтаж стальных пролетных строений.

1.21. Затраты на безопасный пропуск паводковых вод и ликвидацию последствий паводков следует определять отдельным расчетом по нормам соответствующих сборников и данным проекта организации строительства.

1.22. Затраты на испытания мостов следует определять отдельным расчетом с выделением затрат на строительно-монтажные работы.

1.23. Дополнительно к нормам табл. 19 на монтаж навесным способом железобетонных пролетных строений мостов под автомобильные дороги должны учитываться следующие работы и затраты:

а) устройство и разборка подкрановых путей; б) устройство стенда для заготовки и предварительного растяжения арматуры.

1.24. Дополнительно к нормам табл. 29 на монтаж навесным и полунавесным способом стальных пролетных строений следует учитывать следующие работы и затраты:

а) сборка соединительных элементов пролетных строений пролетом длиной более 110 м; б) стоимость высокопрочных болтов.

1.25. Дополнительно к нормам табл. 36 на устройство деревянных опор и ледорезов следует учитывать обсыпку ряжей камнем в объемах, предусмотренных проектом.

1.26. В нормах табл. 47 на устройство железобетонных водоотводных лотков в случаях, когда проектом предусматривается засыпка пазух щебнем, расход песка следует заменить расходом щебня в том же объеме.

1.27. Дополнительно к нормам табл. 60 на устройство стальных подмостей и пирсов следует учитывать отдельным расчетом доставку инвентарных конструкций от прокатной базы до строительной площадки и обратно, а также затраты на их аренду или амортизацию.

1.28. Затраты на изготовление, транспортирование, установку и демонтаж направляющих каркасов для погружения свай и свай-оболочек следует учитывать отдельным расчетом.

1.29. В нормах табл. 61 на устройство шпальных клеток возврат шпал следует учитывать в размере 85%.

1.30. При устройстве подмостей из стальных инвентарных конструкций с добавлением стальных конструкций неинвентарного типа затраты по сборке и разборке следует определять по нормам табл. 60 на сумму массы стальных конструкций, а стоимость их — раздельно, в соответствии с действующими положениями.

2. Правила определения объемов работ

2.1. Объемы работ должны определяться по проекту с учетом установленных требований к организации и производству строительно-монтажных работ.

2.2. Объемы работ и затраты по водоотливу из котлованов и ограждений следует исчислять в порядке, изложенном в технической части сборника 1 «Земляные работы».

2.3. При отсутствии данных о массе стальных конструкций мостов по деталировочным чертежам, разработанным заводом-изготовителем, их масса определяется по чертежам стальных конструкций, разработанным проектной организацией, с увеличением на 3%.

2.4. Объем работ по сборке анкерного пролетного строения на сплошных подмостях или на насыпи, а также объем работ по сборке и разборке противовеса вне моста следует учитывать как монтаж пролетных строений навесным и полунавесным способом. При этом дополнительно следует учитывать 2,5% объема конструкций противовеса на покрытие одноразовых потерь при сборке и разборке.

2.5. Объемы работ по сооружению деревянных мостов, ледорезов, устройству подмостей, пирсов и др. следует исчислять по проектному объему лесоматериалов в деле.

3. Коэффициенты к сметным нормам

Расчет нормы расхода электродов

Автор:

Игорь

Дата:

24.10.2018

- Статья

- Фото

- Видео

В производственном процессе соблюдение высокой точности параметров становится важной необходимостью. При создании металлоконструкций одним из главных способов соединения элементов является сварка, поэтому расход электродов на 1 тонну металлоконструкций становится существенным параметром, который нужно рассчитывать заранее, еще до начала процесса. Это необходимо как с финансовой точки зрения, чтобы определить смету расходов операций строительства и сборки конструкции, так и для определения запасов необходимых материалов, чтобы не столкнуться с дефицитом. Стоит уточнить – расход электродов на 1 м шва определяется преимущественно для крупного строительства и больших металлоконструкций, так как для мелких работ этот параметр является несущественным.

Таблицы

Нормы расхода сварочных материалов определяются с использованием коэффициента. Данный параметр берется из специальных таблиц. Если необходимо определить расход электродов, например, в сварке труб, тогда следует воспользоваться таблицей.

В целях упрощения расчетов можно использовать уже готовые таблицы, в которых приводятся готовые данные. На производстве использовать подобный материал существенно проще, чем выполнять каждый раз новые вычисления.

Нормы ручной дуговой сварки покрытыми стержнями приведены в таблицах ниже.

Норма на 1 стык.

| Размер трубы, мм | Масса наплавленного металла, г | Электроды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 21 | 37 | 40 | 42 | 44 | 47 | 1 |

| 45´4 | 28 | 50 | 54 | 57 | 61 | 64 | 2 |

| 57´3 | 27 | 57 | 60 | 54 | 67 | 60 | 3 |

| 57´4 | 36 | 64 | 69 | 73 | 77 | 82 | 4 |

| 76´5 | 61 | 108 | 108 | 123 | 130 | 137 | 5 |

Норма на 1 м шва.

| Толщ. стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 152 | 269 | 286 | 305 | 322 | 340 | 1 |

| 4 | 207 | 368 | 393 | 417 | 442 | 466 | 2 |

| 5 | 262 | 465 | 497 | 527 | 558 | 590 | 3 |

Затраты на формирование вертикальных стыков трубопроводов, со скошенными кромками

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 249 | 453 | 484 | 514 | 544 | 574 | 2 |

| 5 | 330 | 600 | 640 | 680 | 820 | 760 | 3 |

| 6 | 474 | 861 | 918 | 975 | 1033 | 1090 | 4 |

| 8 | 651 | 1182 | 1261 | 1410 | 1419 | 1498 | 5 |

| 10 | 885 | 1607 | 1714 | 1821 | 1928 | 2035 | 6 |

| 12 | 1166 | 2116 | 2257 | 2398 | 2539 | 2680 | 7 |

| 15 | 1893 | 3436 | 3665 | 3894 | 4123 | 4352 | 8 |

| 16 | 2081 | 3778 | 4030 | 4281 | 4533 | 4785 | 9 |

| 18 | 2297 | 4532 | 4834 | 5136 | 5438 | 5740 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, г | Эл-ды, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 60 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 34 | 62 | 66 | 70 | 74 | 79 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 44 | 79 | 85 | 90 | 95 | 100 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 168 | 177 | 5 |

| 89´6 | 130 | 235 | 251 | 266 | 282 | 298 | 6 |

| 108´6 | 158 | 287 | 306 | 325 | 344 | 363 | 7 |

| 133´6 | 195 | 354 | 377 | 401 | 425 | 448 | 8 |

| 133´8 | 268 | 483 | 516 | 548 | 580 | 613 | 9 |

| 159´6 | 234 | 424 | 453 | 481 | 509 | 537 | 10 |

| 159´8 | 320 | 580 | 619 | 658 | 697 | 735 | 11 |

| 219´6 | 323 | 586 | 625 | 664 | 703 | 742 | 12 |

| 219´8 | 442 | 803 | 856 | 910 | 963 | 1017 | 13 |

| 219´10 | 599 | 1088 | 1160 | 1233 | 1305 | 1376 | 14 |

| 219´12 | 787 | 1428 | 1523 | 1619 | 1714 | 1809 | 15 |

| 273´8 | 553 | 1003 | 1071 | 1138 | 1205 | 1272 | 16 |

| 273´10 | 750 | 1361 | 1452 | 1542 | 1633 | 1724 | 17 |

| 273´12 | 985 | 1788 | 1907 | 2026 | 2145 | 2265 | 18 |

| 273´15 | 1592 | 2890 | 3082 | 3275 | 3467 | 3660 | 19 |

| 325´8 | 659 | 1196 | 1276 | 1357 | 1436 | 1516 | 20 |

| 325´10 | 894 | 1623 | 1731 | 1839 | 1947 | 2055 | 21 |

| 325´12 | 1175 | 2133 | 2275 | 2417 | 2559 | 2701 | 22 |

| 325´15 | 1902 | 3453 | 3683 | 3913 | 4144 | 4374 | 23 |

| 377´8 | 765 | 1389 | 1482 | 1576 | 1667 | 1760 | 24 |

| 377´10 | 1039 | 1885 | 2010 | 2136 | 2261 | 2387 | 25 |

| 377´12 | 1365 | 2478 | 2643 | 2808 | 2973 | 3138 | 26 |

| 377´15 | 2211 | 4013 | 4281 | 4548 | 4816 | 5083 | 27 |

| 426´10 | 1175 | 2132 | 2274 | 2416 | 2558 | 2700 | 28 |

| 426´12 | 1545 | 2804 | 2990 | 3177 | 3364 | 3551 | 29 |

| 426´16 | 2759 | 4991 | 5324 | 5655 | 5988 | 6321 | 30 |

| 465´18 | 3598 | 6531 | 6966 | 7401 | 7836 | 8271 | 31 |

Горизонтальные соединения трубопроводов со скосом одной кромки

1 м шва.

| Толщина стенки, мм | Вес напл. металла, гр | Электроды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 232 | 411 | 438 | 466 | 493 | 521 | 1 |

| 4 | 299 | 529 | 564 | 599 | 635 | 670 | 2 |

| 5 | 384 | 680 | 724 | 770 | 816 | 861 | 3 |

| 6 | 470 | 832 | 887 | 943 | 998 | 1054 | 4 |

| 8 | 832 | 1474 | 1573 | 1671 | 1769 | 1868 | 5 |

| 10 | 1110 | 1965 | 2096 | 2227 | 2358 | 2489 | 6 |

| 12 | 1562 | 2765 | 2949 | 3133 | 3318 | 3502 | 7 |

| 15 | 2137 | 3782 | 4034 | 4287 | 4539 | 4791 | 8 |

| 16 | 2348 | 4157 | 4434 | 4712 | 4989 | 5266 | 9 |

| 18 | 2786 | 4931 | 5260 | 5588 | 5917 | 6246 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 57´3 | 41 | 72 | 77 | 82 | 87 | 92 | 1 |

| 57´4 | 53 | 93 | 99 | 105 | 111 | 117 | 2 |

| 76´5 | 89 | 158 | 169 | 179 | 190 | 201 | 3 |

| 89´6 | 128 | 227 | 242 | 257 | 272 | 288 | 4 |

| 108´6 | 157 | 277 | 295 | 314 | 332 | 351 | 5 |

| 133´6 | 193 | 342 | 365 | 388 | 410 | 433 | 6 |

| 133´8 | 341 | 603 | 643 | 683 | 723 | 764 | 7 |

| 159´6 | 232 | 410 | 437 | 465 | 492 | 520 | 8 |

| 159´8 | 482 | 724 | 772 | 820 | 869 | 917 | 9 |

| 219´6 | 320 | 567 | 604 | 642 | 680 | 718 | 10 |

| 219´8 | 565 | 1001 | 1068 | 1135 | 1201 | 1268 | 11 |

| 219´10 | 751 | 1330 | 1419 | 1508 | 1596 | 1685 | 12 |

| 219´12 | 1054 | 1866 | 1991 | 2115 | 2240 | 2364 | 13 |

| 273´8 | 1707 | 1251 | 1335 | 1419 | 1502 | 1586 | 14 |

| 273´10 | 940 | 1664 | 1775 | 1886 | 1997 | 2108 | 15 |

| 273´12 | 1320 | 2336 | 2492 | 2647 | 2804 | 2959 | 16 |

| 273´15 | 1797 | 3181 | 3393 | 3605 | 3817 | 4029 | 17 |

| 325´8 | 843 | 1492 | 1592 | 1691 | 1790 | 1890 | 18 |

| 325´10 | 1121 | 1985 | 2117 | 2249 | 2382 | 2514 | 19 |

| 325´12 | 1575 | 2787 | 2973 | 3158 | 3344 | 3530 | 20 |

| 325´15 | 2147 | 3801 | 4064 | 4308 | 4562 | 4815 | 21 |

| 377´10 | 1302 | 2035 | 2459 | 2612 | 2766 | 2920 | 22 |

| 377´12 | 1829 | 3238 | 3530 | 3669 | 3885 | 4101 | 23 |

| 377´16 | 2741 | 4851 | 5174 | 5449 | 5822 | 6145 | 24 |

| 465´18 | 4015 | 7106 | 7580 | 8052 | 8526 | 9000 | 25 |

С19 вертикальных стыков со скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 260 | 472 | 503 | 535 | 566 | 598 | 2 |

| 5 | 329 | 599 | 639 | 679 | 719 | 759 | 3 |

| 6 | 464 | 842 | 898 | 955 | 1011 | 1067 | 4 |

| 8 | 670 | 1216 | 1297 | 1378 | 1459 | 1540 | 5 |

| 10 | 974 | 1768 | 1885 | 2004 | 2121 | 2240 | 6 |

| 12 | 1250 | 2269 | 2420 | 2571 | 2722 | 2874 | 7 |

| 15 | 2010 | 3649 | 3894 | 4137 | 4380 | 4623 | 8 |

| 16 | 2204 | 4000 | 4266 | 4534 | 4800 | 5067 | 9 |

| 18 | 2615 | 4748 | 5063 | 5378 | 5695 | 6011 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 50 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 36 | 65 | 69 | 73 | 77 | 82 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 46 | 83 | 88 | 94 | 99 | 105 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 167 | 177 | 5 |

| 89´6 | 127 | 230 | 245 | 261 | 276 | 291 | 6 |

| 108´6 | 154 | 280 | 299 | 318 | 337 | 355 | 7 |

| 133´6 | 191 | 346 | 369 | 392 | 415 | 438 | 8 |

| 133´8 | 274 | 497 | 530 | 564 | 597 | 630 | 9 |

| 159´6 | 229 | 415 | 443 | 471 | 498 | 526 | 10 |

| 159´8 | 329 | 597 | 637 | 677 | 716 | 756 | 11 |

| 219´6 | 216 | 573 | 611 | 650 | 683 | 727 | 12 |

| 219´8 | 455 | 826 | 881 | 936 | 991 | 1046 | 13 |

| 219´10 | 659 | 1197 | 1276 | 1357 | 1436 | 1516 | 14 |

| 219´12 | 844 | 1532 | 1633 | 1735 | 1837 | 1940 | 15 |

| 273´8 | 569 | 1032 | 1101 | 1170 | 1239 | 1307 | 16 |

| 273´10 | 825 | 1497 | 1597 | 1697 | 1796 | 1897 | 17 |

| 273´12 | 1056 | 1917 | 2045 | 2172 | 2300 | 2428 | 18 |

| 273´15 | 1691 | 3069 | 3275 | 3479 | 3684 | 3880 | 19 |

| 325´8 | 678 | 1231 | 1313 | 1394 | 1476 | 1580 | 20 |

| 325´10 | 984 | 1786 | 1904 | 2024 | 2142 | 2262 | 21 |

| 325´12 | 1260 | 2287 | 2449 | 2592 | 2744 | 2897 | 22 |

| 325´15 | 2020 | 3667 | 3913 | 4158 | 4402 | 4646 | 23 |

| 377´10 | 1143 | 2074 | 2211 | 2351 | 2488 | 2627 | 24 |

| 377´12 | 1464 | 2657 | 2834 | 3011 | 3187 | 3365 | 25 |

| 377´15 | 2348 | 4262 | 4548 | 4832 | 5116 | 5400 | 26 |

| 426´10 | 1292 | 2346 | 2501 | 2659 | 2815 | 2972 | 27 |

| 426´12 | 1656 | 3006 | 3206 | 3407 | 3607 | 3808 | 28 |

| 426´16 | 2911 | 5284 | 5635 | 5989 | 6341 | 6693 | 29 |

| 465´18 | 3768 | 6839 | 7296 | 7750 | 8206 | 8662 | 30 |

Соединения С52 вертикальных стыков трубопроводов с криволинейным скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 10 | 551 | 1371 | 1462 | 1554 | 1645 | 1737 | 1 |

| 12 | 1164 | 2112 | 2253 | 2394 | 2534 | 2675 | 2 |

| 15 | 1606 | 2915 | 3109 | 3303 | 3497 | 3692 | 3 |

| 16 | 1755 | 3185 | 3397 | 3609 | 3821 | 4034 | 4 |

| 18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 5 |

| 20 | 2409 | 4373 | 4664 | 4956 | 5247 | 5539 | 6 |

| 22 | 2763 | 5015 | 5349 | 5683 | 6017 | 6352 | 7 |

1 стык.

| Размеры трубы, мм | Вес напл-ого металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 133´10 | 310 | 562 | 599 | 637 | 675 | 712 | 1 |

| 159´10 | 370 | 672 | 716 | 762 | 806 | 851 | 2 |

| 159´12 | 570 | 1035 | 1104 | 1173 | 1242 | 1311 | 3 |

| 219´10 | 514 | 932 | 994 | 1057 | 1119 | 1181 | 4 |

| 219´12 | 791 | 1436 | 1532 | 1628 | 1723 | 1819 | 6 |

| 219´16 | 1176 | 2134 | 2276 | 2418 | 2560 | 2703 | 6 |

| 273´10 | 642 | 1165 | 1248 | 1321 | 1398 | 1476 | 7 |

| 273´12 | 989 | 1795 | 1915 | 2035 | 2154 | 2274 | 8 |

| 273´15 | 1349 | 2449 | 2612 | 2775 | 2938 | 3101 | 9 |

| 273´20 | 2024 | 3673 | 3918 | 4163 | 4430 | 4653 | 10 |

| 325´10 | 763 | 1385 | 1477 | 1570 | 1682 | 1754 | 11 |

| 325´12 | 1175 | 2133 | 2276 | 2418 | 2559 | 2702 | 12 |

| 325´15 | 1622 | 2944 | 3140 | 3336 | 3532 | 3729 | 13 |

| 325´18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 14 |

| 377´10 | 891 | 1618 | 1725 | 1834 | 1941 | 2080 | 15 |

| 377´12 | 1361 | 2471 | 2636 | 2881 | 2965 | 3130 | 16 |

| 377´15 | 1879 | 3411 | 3638 | 3865 | 4092 | 4320 | 17 |

| 377´18 | 2440 | 4429 | 4723 | 5018 | 5313 | 5609 | 18 |

| 426´10 | 1004 | 1823 | 1945 | 2067 | 2188 | 2310 | 19 |

| 426´12 | 1548 | 2809 | 2997 | 3184 | 3370 | 3558 | 20 |

| 426´16 | 2316 | 4204 | 4484 | 4764 | 5044 | 5325 | 21 |

| 426´20 | 3180 | 5772 | 6157 | 6542 | 6962 | 7312 | 22 |

| 465´18 | 3003 | 5450 | 5813 | 6176 | 6539 | 6903 | 23 |

| 465´22 | 3979 | 7222 | 7703 | 8184 | 8665 | 9153 | 24 |

С53 вертикальные стыки трубопроводов с криволинейным скосом

1 м шва.

| Толщ. ст., мм | Масса напл. металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 16 | 1566 | 2843 | 3032 | 3221 | 3411 | 3600 | 1 |

| 18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 8 |

| 20 | 2314 | 4200 | 4480 | 4760 | 5040 | 5320 | 3 |

| 22 | 2681 | 4866 | 5190 | 5515 | 5839 | 6164 | 4 |

1 стык.

| Размер трубы, мм | Вес нап-ного металла, г | Эл-ды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 219´16 | 1053 | 1911 | 2038 | 2165 | 2292 | 2419 | 1 |

| 273´20 | 1940 | 3521 | 3756 | 3991 | 4226 | 4460 | 2 |

| 325´18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 3 |

| 377´18 | 2281 | 4140 | 4415 | 4691 | 4967 | 5243 | 4 |

| 426´16 | 2070 | 3758 | 4008 | 4258 | 4509 | 4759 | 6 |

| 426´20 | 3052 | 5539 | 5908 | 6278 | 6647 | 7016 | 6 |

| 465´18 | 2822 | 5122 | 5463 | 5804 | 6146 | 6487 | 7 |

| 465´22 | 3855 | 6998 | 7464 | 7931 | 8397 | 8864 | 8 |

Соединения У7 угловые фланцев с трубой

1 м шва.

| Толщ. ст., м | Масса напл. металла, гр | Эл-ды по группам, гр | Строки п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 129 | 234 | 250 | 265 | 281 | 297 | 1 |

| 4 | 186 | 333 | 360 | 383 | 405 | 428 | 2 |

| 5 | 272 | 494 | 527 | 559 | 592 | 625 | 3 |

| 6 | 366 | 664 | 709 | 753 | 797 | 841 | 4 |

| 8 | 494 | 897 | 956 | 1016 | 1076 | 1136 | 6 |

| 10 | 626 | 1136 | 1212 | 1288 | 1363 | 1439 | 6 |

| 12 | 775 | 1407 | 1500 | 1594 | 1688 | 1782 | 7 |

| 15 | 941 | 1708 | 1822 | 1936 | 2049 | 2163 | 8 |

1 фланец.

| Размеры трубы, мм | Вес напл. металла, гр | Эл-ды по группам, гр | Номер | ||||

| II | III | IV | V | VI | |||

| 25´3 | 10 | 18 | 20 | 21 | 22 | 23 | 1 |

| 32´3 | 13 | 23 | 25 | 27 | 28 | 30 | 2 |

| 38´3 | 15 | 28 | 30 | 32 | 33 | 35 | 3 |

| 45´4 | 26 | 48 | 51 | 64 | 57 | 60 | 4 |

| 57´4 | 33 | 60 | 64 | 68 | 72 | 77 | 5 |

| 76´5 | 65 | 118 | 126 | 133 | 141 | 149 | 6 |

| 89´6 | 102 | 186 | 198 | 210 | 223 | 235 | 7 |

| 108´6 | 124 | 225 | 240 | 255 | 270 | 285 | 8 |

| 133´6 | 152 | 277 | 296 | 314 | 333 | 351 | 9 |

| 133´8 | 206 | 375 | 399 | 424 | 449 | 474 | 10 |

| 159´6 | 182 | 331 | 354 | 376 | 398 | 420 | 11 |

| 159´8 | 247 | 448 | 477 | 507 | 537 | 567 | 12 |

| 219´6 | 252 | 457 | 487 | 518 | 548 | 578 | 13 |

| 219´8 | 340 | 617 | 657 | 699 | 740 | 781 | 14 |

| 219´10 | 430 | 781 | 833 | 886 | 937 | 989 | 15 |

| 219´12 | 533 | 967 | 1031 | 1096 | 1161 | 1225 | 16 |

| 273´6 | 313 | 569 | 608 | 645 | 683 | 721 | 17 |

| 273´8 | 424 | 769 | 819 | 871 | 922 | 974 | 18 |

| 273´10 | 536 | 974 | 1039 | 1104 | 1168 | 1233 | 19 |

| 273´12 | 664 | 1206 | 1286 | 1366 | 1447 | 1528 | 20 |

| 325´8 | 504 | 915 | 976 | 1037 | 1098 | 1159 | 21 |

| 325´10 | 639 | 1159 | 1237 | 1314 | 1391 | 1468 | 22 |

| 325´12 | 791 | 1436 | 1531 | 1627 | 1723 | 1818 | 23 |

| 325´15 | 944 | 1743 | 1859 | 1976 | 2091 | 2207 | 24 |

| 377´8 | 585 | 1062 | 1132 | 1203 | 1274 | 1345 | 25 |

| 377´10 | 741 | 1345 | 1435 | 1525 | 1613 | 1703 | 26 |

| 377´12 | 918 | 1666 | 1776 | 1887 | 1998 | 2109 | 27 |

| 377´15 | 1114 | 2022 | 2157 | 2292 | 2426 | 2560 | 28 |

| 426´10 | 837 | 1520 | 1621 | 1723 | 1823 | 1925 | 29 |

| 426´12 | 1037 | 1882 | 2006 | 2132 | 2258 | 2384 | 30 |

| 426´15 | 1260 | 2285 | 2437 | 2590 | 2741 | 2893 | 31 |

Угловые У8 фланцы с трубой с симметричным скосом одной кромки

1 м шва.

| Толщ. ст., мм | Вес напл. металла, г | Эл-ды по группам, г | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 90 | 163 | 174 | 185 | 196 | 207 | 1 |

| 4 | 165 | 299 | 319 | 339 | 359 | 379 | 2 |

| 5 | 285 | 517 | 552 | 586 | 621 | 655 | 3 |

| 6 | 411 | 746 | 796 | 845 | 895 | 945 | 4 |

| 8 | 592 | 1076 | 1148 | 1220 | 1292 | 1363 | 5 |

| 10 | 770 | 1398 | 1491 | 1584 | 1677 | 1770 | 6 |

| 12 | 970 | 1761 | 1878 | 1995 | 2113 | 2230 | 7 |

| 15 | 1192 | 2163 | 2308 | 2452 | 2596 | 2740 | 8 |

Угловые У8 фланцы.

1 м шва.

| Толщ. ст., мм | Вес напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 91 | 136 | 146 | 155 | 164 | 173 | 1 |

| 4 | 148 | 222 | 237 | 252 | 266 | 281 | 2 |

| 5 | 218 | 327 | 349 | 371 | 392 | 414 | 3 |

1 патрубок.

| Размеры патрубка, ми | Масса напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 25´3 | 9 | 13 | 14 | 15 | 16 | 17 | 1 |

| 32´3 | 11 | 17 | 18 | 19 | 20 | 21 | 2 |

| 38´3 | 13 | 20 | 21 | 23 | 24 | 25 | 3 |

| 45´4 | 26 | 39 | 41 | 44 | 46 | 49 | 4 |

| 57´4 | 33 | 49 | 52 | 55 | 59 | 62 | 5 |

| 76´5 | 64 | 96 | 102 | 109 | 115 | 121 | 6 |

Нормы для ручной аргонодуговой сварки приведены в таблицах ниже.

Вертикальные соединения С2 трубопроводов

1 м шва.

| Толщ. ст., мм | Масса напл. металла, г | Проволока сварочная, г | Стержень вольфрамовый неплавящийся, г | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 2 | 44 | 54 | 1,064 | 107 | 70,4 | 1 |

| 3 | 45 | 56 | 1,103 | 110 | 72,0 | 2 |

1 стык.

| Размеры трубы, мм | Масса напл. металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´2 | 3 | 4 | 80 | 7,3 | 4,8 | 1 |

| 25´3 | 3 | 4 | 82 | 7,3 | 4,8 | 2 |

| 32´2 | 4 | 5 | 103 | 9,8 | 6,4 | 3 |

| 32´3 | 4 | 5 | 107 | 10,0 | 6,5 | 4 |

| 38´2 | 5 | 6 | 123 | 12,2 | 8,0 | 5 |

| 38´3 | 6 | 7 | 128 | 14,6 | 9,6 | 6 |

| 45´2 | 7 | 8 | 147 | 17,1 | 11,2 | 7 |

| 45´3 | 7 | 8 | 152 | 17,1 | 11,2 | 8 |

| 57´3 | 8 | 10 | 194 | 19,5 | 12,8 | 9 |

Вертикальные соединения С17 трубопроводов со скосом кромки

1 м соединения.

| Толщ. ст., мм | Вес напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 3 | 117 | 145 | 2305 | 285,5 | 18,7 | 1 |

| 4 | 154 | 191 | 3034 | 375,7 | 18,7 | 2 |

| 5 | 190 | 236 | 3743 | 463,4 | 48,0 | 3 |

| 6 | 253 | 314 | 4984 | 617,3 | 48,0 | 4 |

1 стык.

| Размеры трубы, мм | Масса напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´3 | 9 | 11 | 173 | 22,0 | 1,5 | 1 |

| 32´3 | 11 | 14 | 224 | 26,8 | 1,8 | 2 |

| 38´3 | 14 | 17 | 267 | 34,2 | 2,3 | 3 |

| 45´4 | 21 | 26 | 416 | 51,2 | 2,7 | 4 |

| 57´4 | 27 | 33 | 531 | 65,9 | 3,5 | 6 |

| 76´5 | 44 | 55 | 872 | 107,4 | 8,6 | 6 |

| 89´6 | 69 | 86 | 1366 | 168,4 | 13,4 | 7 |

| 108´6 | 84 | 106 | 1660 | 205,0 | 16,3 | 8 |

| 133´6 | 104 | 129 | 2048 | 253,8 | 20,0 | 9 |

| 159´6 | 125 | 155 | 2457 | 305,0 | 24,0 | 10 |

| 219´6 | 172 | 214 | 3394 | 419,7 | 33,0 | 11 |

| 273´6 | 215 | 267 | 4241 | 524,6 | 41,2 | 12 |

С18 вертикальные стыки трубопроводов

1 м соединения.

| Толщ. ст., мм | Масса наплавленного металла, г | Проволока сварочная, г | Вольфрамовый неплавящийся, мг | Аргон, л | Номер |

| 2 | 146 | 182 | 2896 | 356,2 | 1 |

| 3 | 199 | 247 | 3920 | 485,6 | 2 |

| 4 | 250 | 310 | 4930 | 610,0 | 3 |

| 5 | 330 | 409 | 6501 | 805,2 | 4 |

| 6 | 473 | 588 | 9338 | 1154,1 | 6 |

1 стык.

| Размеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Код строки |

| на сварку | |||||

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 57,1 | 6 |

| 45´2 | 21 | 25 | 400 | 51,2 | 7 |

| 45´4 | 35 | 43 | 675 | 85,4 | 8 |

| 57´4 | 44 | 54 | 863 | 107,4 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 130 | 161 | 2549 | 317,2 | 11 |

| 108´6 | 158 | 196 | 3110 | 385,5 | 12 |

| 133´6 | 195 | 242 | 3838 | 475,8 | 13 |

| 159´6 | 233 | 290 | 4604 | 568,5 | 14 |

| 219´6 | 322 | 400 | 6359 | 785,7 | 15 |

| 273´6 | 402 | 500 | 7947 | 980,9 | 16 |

Соединения С5 вертикальных стыков трубопроводов без скоса

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 2 | 87 | 108 | 1714 | 212,3 | 1 |

| 3 | 106 | 132 | 2110 | 258,6 | 2 |

1 стык.

| Камеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 6 | 8 | 129 | 14,6 | 1 |

| 25´3 | 8 | 10 | 180 | 19,5 | 2 |

| 32´2 | 9 | 11 | 166 | 22,0 | 3 |

| 32´3 | 10 | 13 | 233 | 24,4 | 4 |

| 38´2 | 10 | 13 | 233 | 24,4 | 5 |

| 38´3 | 12 | 15 | 278 | 29,3 | 6 |

| 45´2 | 12 | 15 | 278 | 29,3 | 7 |

| 46´3 | 14 | 18 | 331 | 34,2 | 8 |

| 57´3 | 18 | 23 | 422 | 56,1 | 9 |

Соединения С19 вертикальных стыков трубопроводов со скосом кромок

1 м соединения.

| Толщина стенки, мм | Масса наплавленного металла, кг | Проволока сварочная, кг | Эл-д вольфрамовый неплавящийся, г | Аргон, л | Номер строки |

| 2 | 0,146 | 0,182 | 2,896 | 356,2 | 01 |

| 3 | 0,199 | 0,247 | 3,920 | 485,6 | 02 |

| 4 | 0,259 | 0,322 | 5,122 | 632,0 | 03 |

| 5 | 0,329 | 0,409 | 6,501 | 802,8 | 04 |

| 6 | 0,463 | 0,575 | 9,141 | 1129,7 | 06 |

1 стык.

| Размеры трубы, мм | Вес наплавленного металла, грамм | Проволока сварочная, грамм | Эл-д вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 56,1 | 6 |

| 45´2 | 20 | 25 | 400 | 48,8 | 7 |

| 45´4 | 35 | 44 | 537 | 85,4 | 8 |

| 57´4 | 45 | 56 | 896 | 109,8 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 126 | 157 | 2495 | 307,4 | 11 |

| 108´6 | 156 | 192 | 3044 | 378,2 | 12 |

| 133´6 | 190 | 236 | 3757 | 463,6 | 13 |

| 159´6 | 229 | 284 | 4507 | 558,8 | 10 |

| 219´6 | 315 | 392 | 6225 | 768,6 | 14 |

| 273´6 | 394 | 489 | 7779 | 961,4 | 15 |

Соединения С8 горизонтальных стыков.

Приведенные выше таблицы позволяют определить расход электродов на стык, метр шва или на тонну металла. Расход флюса при автоматической сварке обычно составляет 20% по массе от расхода сварочной проволоки.

Таким образом, становится понятно, как рассчитать количество электродов в каждой конкретной задаче.

Параметры, влияющие на расход

Чтобы произвести расчет расхода электродов на сварочный шов, требуется узнать, что именно оказывает на него наибольшее влияние. К основным параметрам относятся:

- глубина и длина сварочного шва;

- вес наплавленного на соединение металла, который вычисляется относительно массы всей конструкции (в нормативах часто указывается, что максимальным значением является 1,5%, но на практике оно может быть меньшим);

- вес наплавленного металла на 1 метр шва;

- тип сварки.

Таблица расхода электродов

Теоретические и практические расчеты

Нормы расхода электродов при сварочных работах являются табличными значениями, но их можно вычислить и самостоятельно. Существует несколько способов расчета. Один из них основан на использовании коэффициентов. Данный метод подходит для многих сварочных расходных материалов. Он определяется по формуле:

Нормирование затрат основных и вспомогательных (сварочных) материалов

Целью данного раздела является расчет потребности материалов, который ведется по двум направлениям: основные материалы и вспомогательные (сварочные) материалы. К основным материалам относятся прокат, трубы, другие элементы, составляющие основу металлоконструкции.

К вспомогательным (сварочным) материалам относятся сварочная проволока, электроды, флюс, углекислый газ, аргон, кислород и др.

Затраты на материалы определяют из расчета на единицу сварной конструкции и на годовую программу выпуска в зависимости от назначенных видов материалов в технологическом процессе по техническим условиям на изготовление сварной конструкции.

Расчет основных материалов (металлопроката) в представленной методике ведется по укрупненным показателям с применением коэффициента перерасчета.

Расчет сварочных материалов проводится на основе расчетной массы наплавленного металла и общей длины сварных швов единицы сварной конструкции.

2.13.2.1 Расчет затрат металлопроката.

Для изготовления металлоконструкции, требуется металл определенной прокатки, формы и размеров. Эти данные по металлопрокату указываются в спецификации на сборочный чертеж, а также регламентируют в технических условиях на изготовление сварной конструкции. В экономических расчетах по затратам на металлопрокат для сварной конструкции, определяют его стоимость, что в свою очередь входит в смету цеховой себестоимости изделия.

Расчет потребности проката на единицу продукции определяют по формуле (20):

(т), (20)

где — масса проката (сырья) на единицу продукции, т;

— коэффициент перерасчета массы готовой продукции в массу до ее обработки (в черный вес), принимают ;

— масса изделия (берется из сборочного чертежа на конструкцию или других технологических документов), т. (см. п. 1.1).

Расчет затрат сварочных материалов.

Затраты на сварочные материалы рассчитывают на основе величины массы наплавленного металла при сварке.

Потребность в сварочной проволоке (расход) на единицу продукции определяется по формуле (21):

(кг), (21)

где — потребность (масса) сварочной проволоки на единицу продукции, кг;

— коэффициент использования проволоки, по справочным данным ;

– масса наплавленного металла на единицу продукции, кг (см. п. 2.13.1.3).

Расход проволоки на 1 м. сварного шва можно определить по таблице 3.1 в приложении данных методических указаний.

Вес электродов на единицу продукции определяется по формуле (22):

(кг), (22)

где — расход электродов с покрытием на единицу продукции, кг;

— коэффициент расхода электродов, определяется по таблице 2.13.13.

В зависимости от конструкции расход электродов можно определить по таблице 2.13.16.

Расход вольфрамовых неплавящихся электродов выбирают по таблице 2.13.17 справочного приложения указаний.

Потребность в сварочном флюсе зависит от расхода сварочной проволоки и определяется по формуле (23):

(кг), (23)

где — расход (масса) сварочного флюса на единицу продукции, кг;

— коэффициент использования флюса, по справочным данным .

Расход флюса можно определить по таблице 2.13.18.

Расход защитного газа на единицу продукции определяется по формуле (24):

(л), (24) где — расход защитного газа на единицу продукции, л.;

— удельный расход защитного газа, л/мин, определить по таблицам 2.13.19 или 2.13.20 в зависимости от способа сварки;

— основное время сварки одной сварной конструкции, мин.;

— дополнительный расход газа на подготовительно-заключительные операции: продувку газовых коммуникаций перед началом сварки, защиту вольфрамового электрода от окисления после окончания сварки при сварке неплавящимся электродом, настройку режимов сварки.

Основное время (время горения сварочной дуги) при сварке плавящимся электродом определяют по формуле (25):

(мин), (25)

где – масса наплавленного металла на единицу продукции (с учетом общей длины сварных швов), кг.

Основное время при сварке неплавящимся (а также и плавящимся) электродом определяют по формуле (26):

(мин), (26)

где — скорость сварки, м/ч.

Значения режимов сварки , , определяются студентом в технологической части проекта в зависимости от технологического процесса сборки и сварки конкретной конструкции.

Дополнительный расход газа на подготовительно-заключительные операции определяется по формуле (27):

(л), (27)

где — время на подготовительно-заключительные операции:

— при сварке неплавящимся электродом (мин);

— при сварке плавящимся электродом (мин).

Расход газа на прихватку составляет примерно 20 % общего расхода газа на изделие.

Влияющие факторы

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Формулы, используемые для расчетов

Показатели расхода – это количество материала, которое требуется для проведения работ по сварке. При вычислении большое значение имеет толщина стали или сплава. Если используется сталь, толщина которой не превышает 12 мм, то норма на прихватки составит 15%, а если для сварки нужна сталь больше 12 мм, то 12%. При работе с титановыми или алюминиевыми сплавами процент повышают до 20. Норма для проведения правки подобных изделий следующая:

- Титан – 35–40%.

- Алюминий менее 8 мм – 30%.

- Алюминий более 8 мм – 25%.

Показатели нормирования складываются из расходов на сварку, правку методом «холостых валиков» и расхода на прихватки. Расчет расхода электродов должен учитывать эти факторы. В дальнейшем применяется формула: N=M*K. Она расшифровывается следующим образом:

- М – масса наплавленного металла на каждый метр.

- К – коэффициент потерь.

- N – норма расхода на метр.

Чтобы найти M, необходимо перемножить площадь поперечного сечения, длину шва и плотность материала, то есть используется формула M=S*ρ*L. Плотность можно узнать из соответствующих справочников и таблиц. В большинстве случаев она составляет 7,85г/см³. Площадь сечения необходимо измерять самостоятельно.

Пример расчета

Чтобы лучше понять принцип расчета, приведем пример. Итак, какой будет расход присадочной проволоки при сварке полуавтоматом, если в качестве свариваемого металла будет использоваться обычная сталь? Начнем с расчета веса наплавки, нам пригодится формула G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

Учитывайте, что сварка производится в нижнем положении. Это значит, то коэффициент поправки равен единице, а итоговое значение не меняется.

Методы расчета поправочного коэффициента

Расчет расхода сварочных электродов требует учитывать поправочный коэффициент. Он состоит из технологических потерь во время сварки, которые включают в себя огарки, разбрызгивание металла и угар. На их количество влияют режимы сварки, рабочие условия и особенности используемого металла.

Несмотря на многообразие тонкостей, которые изменяют коэффициент, рассчитывать его несложно, потому что все стандартные цифры уже приведены в специальных таблицах. Например, в них рассматриваются потери на огарок при сварке. При стандартных вычислениях, длина огарка, взятого от обычного 450 мм электрода, составляет 50 мм. Если необходимо рассчитать показатели для другой длины, то нужно использовать поправку по формуле λ=(lэ — 50)/(lэ — lо). В данном случае lо обозначает длину конкретного огарка, а lэ – электрода.

Особенности проволоки

Прежде чем производить расчет расхода сварочной проволоки ознакомьтесь со всеми особенностями присадочного материала, используемого в работе. Прежде всего, проволока может иметь разный коэффициент наплавки, что существенно влияет на итоговые цифры в расчете.

Если вы используете проволоку для сварки автоматическим или полуавтоматическим сварочным оборудованием, то расчет расхода сварочных комплектующих просто необходим. При аргонодуговой сварке это необязательно, но и лишним тоже не будет. Поскольку при таких видах сварки рекомендуется не прерывать сварочный шов, а этого можно добиться только после точного расчета количества проволоки. Лучше знать заранее расход сварочной проволоки при сварке полуавтоматом, чем впоследствии исправлять ошибки. Существует такое понятие, как норма расхода материала. При этом в норму входит не только количество проволоки, но и ее перерасход на случай ошибок сварщика или непредвиденных обстоятельств. При расчете учитываются все этапы сварки: от подготовительных до заключительных. Это можно сравнить со строительной сметой. Зная необходимое количество, скажем, кирпича, вы заранее знаете, какой высоты и толщины получатся стены. Давайте подробнее поговорим о нормах расхода сварочных материалов.