Когда необходимо надежно скрепить между собой различные твердые соединения, то чаще всего для этого выбирается пайка. Этот процесс широко распространен во многих областях промышленности. Приходится паять и домашним мастерам.

Эта операция выручает не только тогда, когда вышел из строя телевизор или компьютер, и для восстановления необходимо заменить сгоревшую микросхему либо чип. С помощью данного процесса восстанавливают холодильное оборудование, промышленные системы. Пайка помогает в том случае, если необходимо получить герметичное соединение. К тому же некоторые материалы попросту нельзя соединить по-другому.

Алюминий, медь, латунь не удастся соединить методом сварки. Для того чтобы получить качественное и надежное, а также герметичное соединение, нужно иметь не только хорошее оборудование и специальные навыки, но и подходящие расходные материалы — припои и флюсы для пайки.

Сплавы припоев и виды флюса выбирают в зависимости от материалов, с которыми придется работать. К примеру, при операции с алюминиевыми изделиями необходим другой флюс, отличный от того, что подходит для меди или серебра. Ниже мы рассмотрим основные характеристики каждого из них и выберем наиболее оптимальный вариант для работы.

Смачиваемость

Прежде всего, любой вид припоя должен иметь отличную смачиваемость. Без этой характеристики спаиваемые детали просто не смогут надежно контактировать друг с другом. Что такое смачиваемость? Это такое интересное явление, когда прочность связей между частицами твердого вещества и жидкости выше, чем у молекул жидкости. Если есть смачиваемость, тогда жидкость растечется по поверхности и попадет во все полости. Итак, если припой для пайки не смачивает, к примеру, медь, тогда его нельзя использовать с этим металлом. Для пайки ее не используют свинец в чистом виде. Его характеристики смачивания очень низкие и нельзя рассчитывать на высокое качество соединения.

Смотрите также

Комментарии 22

Cu-Rophos 2мм FELDER абсолютно для всех видов пайки щеток.

Щёточный узел в сборе может поменять или клиент не пойдёт на такие траты?

Я откусил щётки, оставив хвост на щёточном узле. Нашёл подходящие щётки (доработал на точиле) и припаял обычным припоем хвост щётки к хвосту на щёточном узле. Полгода, полёт нормальный.

Все эти методы я уже прошёл, это работает когда мотор хорошо запускается и тем более на бензиновом, а вот на дизелях стартер очень нагружен и быстро греется, особенно зимой, мне попадались стартеры так запаянные, которые просто распалялись от перегрева стартера.

Не надо делать проблемму на ровном месте. Можно не паять, а обжать. Взять клемму под обжим, откусить саму клемму оставив только место под обжим. Вставить хвосты встречно и обжать.

Понимаешь в чём дело, если себе делать, то хоть нитками привяжи, а если клиент увидит эти выкрутасы, второй не появится, а когда делаешь как надо!

В моей машине с завода так соединены провода, только специальной муфтой под обжим, но отличить можно только под лупой. Я предложил вполне рабочий вариант. Подготовь эту импровизированную втулку втайне от клиента, например дома, а при нём соедини. Только ты об этом будешь знать и всё. На качество соединения это никак не повлияет. Ну или купи готовую, цена рублей 5. Я тебе предложил проверенный вариант. Делать иди нет — решай сам.

Спасибо за совет, попробую, но вот иногда это не проходит, совсем недавно делал стартер от фольксвагена, маленький, менял щётки, стартер старого типа, без магнитов, аккуратно припаял, перед лужением обмазал выше нужного маслом, чтобы лишнее не залудить, получилось не плохо, но блин мои провода оказались чуть длинней, примерно на 1см, так я их с трудом уложил, места мало, вот для подобных случаев я и надумал их приваривать точками, а так конечно есть много способов и чаще они подходят для ремонта.

В моей машине с завода так соединены провода, только специальной муфтой под обжим, но отличить можно только под лупой. Я предложил вполне рабочий вариант. Подготовь эту импровизированную втулку втайне от клиента, например дома, а при нём соедини. Только ты об этом будешь знать и всё. На качество соединения это никак не повлияет. Ну или купи готовую, цена рублей 5. Я тебе предложил проверенный вариант. Делать иди нет — решай сам.

Кстати, случайно у вас не Американская машина, я у них видел такое соединение?

источник

Температура плавления

Какой бы ни был вид припоя, температура, при которой он начнет плавиться, обязательно должна быть ниже плавления спаиваемых материалов. Также она должна быть выше, чем рабочие температуры деталей.

Говоря о температуре плавления, подразумевают две точки. Это значение, при котором легкоплавкие компоненты начнут процесс плавления, и минимальное, где сплав превратится в жидкость. Разница этих двух температур называется интервалом кристаллизации. Если место пайки находится в пределах данной разницы, то даже небольшие механические нагрузки на деталь могут полностью разрушить структуру припоя. В таком соединении будет отмечаться высокая хрупкость и сопротивление. Помните главное: не следует каким-либо образом воздействовать на соединение до тех пор, пока припой для пайки не полностью кристаллизовался.

Важные свойства припоев

Какой бы ни был тип и вид сплава, с каким бы материалом он ни использовался, в нем не должно содержаться тяжелых металлов или любых других токсичных веществ выше установленной нормы. Состав припоя максимально соответствует материалу деталей. А иначе не удастся получить надежного соединения. Будет наблюдаться излишняя хрупкость.

Любой припой, вне зависимости от вида и предназначения, должен быть термостабильным. Также припой для пайки должен обладать электростабильностью. Следует учитывать коэффициенты теплового расширения и теплопроводности. Они не должны существенно отличаться от тех значений, которые применяются к паяным изделиям.

Мягкие припои

Одними из самых популярных и распространенных считаются оловянно-свинцовые сплавы с разным содержанием компонентов. Для того чтобы придать материалу необходимые характеристики, в состав припоя для пайки могут добавляться различные дополнительные ингредиенты. К примеру, висмут и кадмий применяются для снижения температуры плавления. Добавление сурьмы позволяет увеличить прочность паяного шва.

Сплавы из свинца и олова отличаются низкой температурой плавления и невысокой прочностью. Их не стоит использовать для деталей, эксплуатация которых подразумевает серьезную нагрузку. Также не рекомендуются эти припои, если рабочие температуры деталей будут выше 100 °С. Если придется паять нагруженные детали мягкими припоями, следует попытаться увеличить площадь соприкосновения двух изделий.

Среди самых популярных мягких материалов можно выделить ПОС-18, ПОС-30, ПОС-40, ПОС-61, ПОС-90. Цифры здесь указаны не просто так. Это процент олова в сплаве. В промышленности его чаще применяют в производстве электроники, приборостроении. В быту же ими можно соединять самые разные детали: схемы телевизоров, микроволновок, электрических чайников и других мелких приборов.

Использование ПОС

Первооткрыватели этого сплава были приятно удивлены, что он превращается в расплавленное состояние при меньшей температуре, а эвтектическая смесь способна играть роль растворителя для добавленного металла. Так и были разработаны самые первые марки припоев ПОС.

Свинцовые варианты

Такие смеси с содержанием свинца, отличаются мягкостью, быстрым расплавлением и лёгкой обработкой, поэтому получили название свинецсодержащие припои. Они вредны, поэтому были запрещены для использования во время спайки элементов электрических приборов по всему миру. Процент содержание кадмия, ртути, а также аналогичных вредоносных компонентов в оборудовании строго регламентировано и проверяется соответствующими организациями.

Назначение мягких припоев

ПОС-90 предназначен для работы с деталями, которые затем будут обрабатываться по гальванической технологии. ПОС-61 можно использовать для ремонта высокоточного оборудования. Также сплав идеально подойдет для соединения деталей высокой ответственности из самых разных материалов. ПОС-61 отлично себя зарекомендовал как припой для пайки меди и латуни. Припой подойдет тогда, когда необходимо добиться прочных соединений с высокой степенью электропроводности.

ПОС-40 широко используются для операций с неответственными и неточными деталями. При этом рабочая зона может нагреваться до высоких температур. ПОС-30 подходит для пайки меди или латуни, стальных сплавов и железа.

Классификация

В соответствии с государственным стандартом, существует следующее классификационное деление припоев по температуре их плавления:

- низкотемпературные, их также называют мягкими. Температура плавления этих паяльных сплавов не превышает 450 ℃. В свою очередь, данная категория делится на две подкатегории. Паяльные сплавы, плавящиеся при температуре до 145 ℃ называются особолегкоплавкими, плавящиеся в диапазоне от 145 до 450 ℃ относятся к легкоплавким;

- высокотемпературные или твёрдые. К ним относятся припои с температурой плавления, превышающей 450 ℃. Этот класс сплавов включает в себя три подкатегории. Среднеплавкими считаются те, которые расплавляются при температуре до 1100 ℃, имеющие точку плавления от 1100 до 1850 ℃ называют высокоплавкими. Присадочные материалы, использующиеся при пайке, которые занимают ещё более высокотемпературные позиции, относятся к тугоплавким.

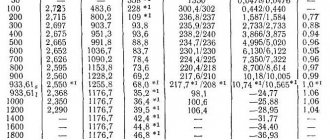

Таблица 1. Температура плавления припоев:

| Марка припоя | Температура плавления, С° |

| Сплав Вуда | 66-70 |

| Сплав Розе | 90-98 |

| Припой ПОИН 52 | 120 |

| Припой ПОСК 50-18 | 142-145 |

| Припой ПОСВи 36-4 | 150-170 |

| Припой ПОС-90 | 183-220 |

| Припой ПОССу 18-0,5 | 183-277 |

| Припой ПОССу 50-0,5 | 183-216 |

| Припой ПОС-63 | 183 |

| Припой ПОССу 25-0,5 | 183-266 |

| Припой ПОС-40 | 183-238 |

| Припой ПОС-30 | 183-238 |

| Припой ПОССу 30-0,5 | 183-245 |

| Припой ПОССу 40-0,5 | 183-235 |

| Припой ПОССу 61-0,5 | 183-189 |

| Припой ПОС-61 | 183-190 |

| Припой ПОССу-15-05 | 184-275 |

| Припой ПОССу-15-2 | 184-275 |

| Припой ПОССу-40-2 | 185-229 |

| Припой ПОССу 25-2 | 185-260 |

| Припой ПОССу-30-2 | 185-250 |

| Припой ПОССу-18-2 | 186-270 |

| Припой ПОС-60 | 190 |

| Припой ЦОП-30 | 200-315 |

| Припой АВИА-1 | 200 |

| Припой П200А | 220-225 |

| Припой ПОЦ-10 | 220-225 |

| Припой ПОС-50 | 222 |

| Припой ПОВи 0.5 | 224-232 |

| Припой ПОМ-1 | 230-240 |

| Припой ПОМ-3 | 230-250 |

| Припой ПОСу 95-5 (бессвинцовый) | 234-240 |

| Припой ПОССу-95-5 | 234-240 |

| Припой ПОССу-4-4 | 239-265 |

| Припой ПОССу-8-3 | 240-290 |

| Припой ПОС-18 | 243-277 |

| Припой ПОССу-4-6 | 244-270 |

| Припой П250А | 250-300 |

| Припой АВИА-2 | 250 |

| Припой ПОС-35 | 256 |

| Припой ПОС-25 | 260 |

| Припой ПОС-4 | 266 |

| Припой ПОССу-10-2 | 268-285 |

| Припой ПОС-10 | 268-299 |

| Припой ПОС-20 | 268-299 |

| Припой ПОССу-5-1 | 275-308 |

| Припой марки А | 300-320 |

| Припой 34А | 530-550 |

| Припой 35А | 545 |

| Припой П-81 | 630-660 |

| Припой П-14К | 640-680 |

| Припой П-14 | 640-680 |

| Припой ПМФОЦр 6-4-0,03 | 640-680 |

| Припой ПМФ-7 | 714-850 |

| Припой ПМФ-9 | 750-800 |

| Припой П-47 | 760-810 |

| Припой ПМЦ-36 | 800-825 |

| Припой Алармет 211 | 800-890 |

| Припой П 21 | 800-830 |

| Припой Л63 | 850-910 |

| Припой таблетированный Л63 | 850-900 |

| Припой ПМЦ-54 | 876-880 |

| Припой ВПР-28 | 880-980 |

| Припой П100М | 900-950 |

| Припой ЛО 60-1 | 900 |

| Припой П100 | 900-950 |

| Припой ЛОК 59-1-0,3 | 900 |

| Припой МНМц 68-4-2 | 915-970 |

| Припой ЛНМц 49-9-0,2 | 920 |

| Припой МНМц 9-23,5 | 925-950 |

| Припой ЛК 62-0,5 | 960-1020 |

| Припой ВПР-16 | 960-970 |

| Припой ВПР-4 | 1000-1050 |

| Припой ВПР-1 | 1080-1120 |

| Припой ВПР-11-40Н | 1100-1120 |

Основная суть процесса пайки заключается в смачивании расплавленным присадочным материалом поверхностей соединяемых деталей, которые сами при этом не расплавляются. Исходя из этого, температура плавления припоев должна быть ниже, чем соответствующая характеристика спаиваемых металлов.

Твердые

Среди тугоплавких сплавов различают и широко применяют лишь две группы. В основном это медные или серебряные сплавы.

К первой группе можно отнести припои из меди и цинка. Они хорошо подходят для тех соединений, на которые будут воздействовать лишь статические нагрузки. Хрупкость этих сплавов не позволяет применить их в узлах, которые будут испытывать удары или любые вибрации.

К припоям из меди или составам на цинковой основе можно отнести ПМЦ-36 и ПМЦ-54. Первый – это идеальный припой для пайки латуни и любых других медных соединений. Второй годится для работы по медным деталями, бронзовым или же стальным.

Если необходимо соединить между собой две стальные детали, тогда можно воспользоваться чистой медью, латунью марок Л-62, Л-62, Л-68. Эти припои на основе латуни позволяют создать более прочные и пластичные соединения. Медные сплавы не имеют таких характеристик.

Самыми качественными считаются сплавы из серебра. В составе также может содержаться цинк и медь. ПСр-70 – припой для пайки меди, для работы с латунными или серебряными деталями. Этот элемент подходит в случае, если место соединения должно проводить электричество. ПСр-65 применяют в производстве ювелирной продукции, фитингов, водопроводных труб. ПСр-45 необходим для соединения тех деталей, которые работают в условиях вибрационных и ударных нагрузок.

Никелевые

Среди нержавеющих сталей отдельную группу составляют жаропрочные сплавы. К ним предъявляются особые требования.

Припои, в основе которых содержатся серебро, медь, марганец обеспечить должную стойкость швов при высоких температурах не могут.

Для таких нержавеющих сталей подходят припои из никеля, хрома и небольших количеств бора, бериллия или кремния. Они выпускаются в виде порошков или паст.

В вакууме, среде инертных газов данные смеси успешно растекаются по нержавеющей стали. Образующиеся швы не окисляются, обладают термической стойкостью, но имеют низкую пластичность. Несколько повысить пластические свойства соединения можно проведением отжига параллельно с пайкой.

Для пайки всех нержавеющих сталей, включая жаропрочные, также применяют припои, состоящие из 70 % марганца и 30 % никеля. Встречаются разновидности данных смесей с добавками хрома или хрома с железом.

Полученные швы отличаются стойкостью при любых температурах. За границей применяется аналогичный припой с примесью палладия. Стоимость этого металла велика. Однако цена оправдывается высокими показателями качества шва, возможностью пайки деталей с большими зазорами.

Особенности пайки алюминия

Соединение алюминиевых деталей пайкой применяется в промышленности и в быту. Например, рамы современных велосипедов изготавливают из алюминиевых сплавов – в процессе экстремальной езды они часто ломаются. Встает вопрос: какой же припой выбрать?

Считается, что пайка алюминия – очень сложный процесс. Но на самом деле это так, если в процессе используют материалы для нержавейки или же латуни, стали, меди. Причина этого – оксидная пленка. Именно она не дает необходимого уровня смачиваемости, а основной металл не растворяется.

Замена щеток

Щетки стартера быстро изнашиваются и периодически нуждаются в замене. Если щетки износились до 6 мм и меньше – менять их нужно обязательно. Как это сделать:

- Отключить кабельное соединение от клеммы пускача.

- Снять винты, скрепляющие коллекторную крышку.

- Убрать крышку с корпуса.

- Снять другие элементы: кольцевое уплотнение, прокладку, зажим, уплотнитель.

- Осмотреть щеткодержатель.

- Изъять щеткодержатель стартера. После этого щетки сами выскочат из гнезд, потому что стенки корпуса перестанут оказывать на них давление. Детали повиснут на проводах.

- Почистить щеткодержатель.

- Оценить состояние щеток и поменять изношенные детали.

- Провести центровку.

- Собранный держатель устанавливается обратно в корпус.

- Поставить втулку-уплотнитель.

- Поставить на место коллекторную крышку.

- Сверху надеваются прокладки, уплотнитель и зажим.

- Завернуть болты.

- Поставить сверху валовую крышку.

- Затянуть крепления.

- Установить стартер в машину.

- Попробовать запустить двигатель.

- В случае неудачи желательно обратиться в центр сервисного обслуживания.

В случае с зарубежными автомобилями, все немного сложнее. Заказ оригинальных щеток для иномарок обходится дорого. Кроме того, много времени уходит на саму доставку запчастей. Однако при желании, даже обычные медно-графитные щетки можно поправить при помощи напильника и встроить в иномарку.

Чем паять алюминий и сплавы на его основе

Чтобы работа осуществилась на должном уровне, припой для пайки алюминия должен содержать в себе кремний, алюминий, а также медь, цинк и серебро. Сегодня в продаже можно отыскать составы, где все эти составляющие находятся в разных соотношениях.

Выбирая надежный припой, важно учитывать следующее. Максимальную стойкость к коррозии и высокую прочность будет иметь то соединение, которое делалось с припоем, где содержится много цинка.

Также для алюминия можно применить соединения на основе олова и свинца. Но важно качественно подготовить рабочую поверхность, зачистить щеткой из нержавейки и использовать активные флюсы. Но специалисты не рекомендуют использовать такой элемент.

Любой припой для пайки алюминия высокотемпературный. Самые оптимальные, которые позволяют получить надежное соединение, – алюминиево-кремниевые и алюминиево-медно-кремниевые.

Чем паять медь?

Как уже было замечено выше, с ней можно работать большинством составов. Можно использовать как низкотемпературные легкоплавкие, так и твердые припои. Еще применяют составы на основе олова со свинцом, олова, серебра, меди с серебром и цинком.

Если необходимо отремонтировать материнскую плату компьютера или починить телевизор на даче, подойдут любые легкоплавкие элементы. Если же необходимо запаять фитинги на трубах или же починить водопровод либо холодильник, тогда сгодится только твердый припой для пайки меди. Именно так можно получить качественный результат.

Нержавеющая сталь

Если необходимо соединить детали из нержавейки, то профессионалы рекомендуют использовать прутки из олова и свинца. Также хорошо подходят материалы с кадмием. Можно применить легкоплавкие сплавы на базе цинка. Однако не стоит их использовать вместе с углеродистыми или же низколегированными сталями. Лучший припой для пайки нержавейки – это состав на основе чистого олова. Кроме того, только олово допускается, если место пайки будет контактировать с продуктами питания.

Если работы будут проводиться в сухой либо же печной атмосфере, тогда следует применить серебро с марганцем, хромоникелевые припои или чистую медь (а еще лучше латунь). Когда паять приходится в коррозионных условиях, используют серебряные тиноли с небольшой частью никеля.

Mazda 626 Autobot Generation E › Бортжурнал › Ремонт Стартера (Замена щеток)

Всем привет. Недавно столкнулся с проблемой, перестал крутить стартер. Свет тухнет а стартер не крутит совсем. Методом «тыка» (а точнее легкого постукивания через досточку по стартеру) было установлено что закончились щетки (после простукивания стартер крутил но не долго).

Понадобиться: — набор инструментов (отвертки, головки) — карданчик под головки — длинный вороток — мощный паяльник, припой — немного бензина — смазка — смотровая яма

Сразу оговорюсь, что делал в первые консультировался с мастером по телефону (как в американских фильмах сажает стюардесса Боинг по телефону:))

— Снимаем аккумулятор. В принципе не обязательно но доступа больше будет а снять не долго. — Снимаем воздушный фильтр с корпусом и всеми потрохами. Снимается просто, все крепления на виду и хорошо доступны. Таким образом мы получаем хоть какой то доступ к креплению стартера. На рисунке ниже показано где ориентировочно находятся сквозные болты крепления стартера. Всего стартер крепиться на трех болтах, два доступны сверху и один снизу (если не ошибаюсь то болты на 13)

— Откручиваем два верхних болта с помощью кардана. Лезем в яму, снимаем защиту, карданом откручиваем распорку между блоком цилиндров и воздушным коллектором (она будет мешять вытащить стартер). Выкручиваем третий нижний болт. Вынимаем стартер их посадочного места, разворачиваем поудобнее и снимаем клему и откручиваем гаечку и снимаем вторую клему. Вынимаем и несем на стол. — Разборка стартера совсем не сложная. Выкручиваем с задней стороны два болта под ключ (8ка или 7ка по-моему). Вынимаем длинные сквозные болты и снимаем крышку вместе с колодкой щеток. Откручиваем контакт щеток. Вынимаем ротор, следим за опорным шариком который с торца ротора, не теряем его! С снятой задней крышки выкручиваем 2 болтика под шлиц, освобождаем колодку с щетками. Смотрим и ужасаемсяя как это могло вообще работать:))))

Так выглядит стартер в частично разобранном состоянии:

А вот такой вот дефект я обнаружил на своем экземпляре, возможно эта «заусеница» послужила более ранней смерти щеток. Контакты в нагаре (представляю какой там фейерверк был внутри при таких щетках :))

источник

Флюсы для пайки

В процессе операции флюс играет не меньшую роль, нежели припой. Это химический растворитель и поглотитель окислов. Он также защищает металлы от окисления и увеличивает смачивание.

Для работы с элементами на основе свинца и олова в качестве флюса можно применить соляную кислоту, хлористый цинк. Также подходит бура, хлористый аммоний. Это активные флюсы. К неактивным можно отнести канифоль, вазелины, оливковое масло и многие другие вещества.

К примеру, растворами соляной кислоты можно пользоваться с мягкими припоями. Хлористый цинк применяется с латунью, медью, сталью. Нашатырный спит отлично разводит и растворяет жирные вещества. Для алюминия используют состав из тунгового масла, канифоли, кальцинированного хлористого цинка. Также можно применить концентрированную фосфорную кислоту.

Итак, мы выяснили, какие существуют припои, и какой из них лучше использовать в разных случаях.