Антон Свиридов

592 0 0

Антон Свиридов 30 марта, 2019

Jbrauer с сайта instructables.com рассказал о своем опыте изготовления тисков и их установке на верстаке. Далее с его слов.

Я владею этим кленовым верстаком уже 25 лет и никогда не использовал его по назначению. Совсем недавно у меня появилось вдохновение, и я решил дооснастить его тисками, чтобы повысить функциональность.

Верстак в гараж своими руками: как правильно изготовить

Самодельный верстак в гараж – рабочий стол для выполнения многочисленных слесарных операций, электромеханических и монтажных работ. Для удобства хранения инструментов и мелких деталей в конструкции имеются ящички и полочки.

В статье предлагается познакомиться с видами верстаков, как построить верстак в гараж.

Какие бывают виды верстаков

В гараже обычно устанавливаются три вида верстаков:

- Для обработки металла или слесарный.

- Для обработки дерева или столярный.

- Универсальный — для всех видов работ в гараже.

Изделия отличаются материалом для изготовления столешниц. Для слесарных работ она выполняется из металла, иначе, машинное масло, пролитое на деревянные поверхности, оставит масляные следы.

К тому же обработка металлических изделий производится прикладыванием больших усилий и использованием достаточно острых инструментов, что может навести дереву вред.

Столярные верстаки для гаража своими руками служат для обработки деталей из дерева, их можно изготавливать меньшей прочности, а значит и цена их будет ниже. Крышка для таких моделей может быть из дерева или обтянута линолеумом.

Лучший вариант для автолюбителя — универсальный верстак своими руками для гаража. Преимуществом таких изделий является разная комплектация полок и ящичков, для содержания всевозможных инструментов, для работы слесаря или плотника.

Отличный внешний вид гарантирует надежное покрытие поверхности порошковым материалом, как показано на фото, на длительный срок.

Разновидности тисков: какие выбрать приспособления для разных работ

Существует несколько типов тисков, которые классифицируют по различным параметрам. Один из главных распознавательных элементов – это тип зажимного механизма. Исходя из этого фактора, различают следующие разновидности тисков:

- винтовые;

- клинообразные;

- с установленной диафрагмой;

- эксцентричные;

- с пневматическим устройством.

В зависимости от предназначения тиски подразделяют на такие виды:

- столярные;

- слесарные;

- станочные;

- ручные.

С учетом используемого материала данные приспособления также делятся на виды. Столярные тиски для верстака чаще всего изготавливают из дерева, а слесарные – из металла.

Интересно знать! Тиски еще называют тисами – оба определения являются правильными. Строительные словари характеризуют этот инструмент как оборудование для слесарных или столярных работ, применяемое с целью фиксации заготовок во время выполнения разных видов механической обработки (это может быть сверление, строгание или пиление).

Тиски бывают клинообразные, винтовые, эксцентричные и с пневматическим устройством

Слесарные тиски – это самый распространенный вид рассматриваемого инструмента. Данные приспособления имеют свои подвиды, они различаются размерами, а точнее – шириной губок. Этот показатель может варьироваться от 63 до 200 мм. Маленькие тиски используют в основном для домашних целей. Их крепят при помощи нижнего винта-струбцины на маленьком станке, но чаще – на столике или обычной табуретке. Более габаритные тиски устанавливают в промышленных цехах и больших мастерских с целью обработки крупных деталей.

Тиски слесарные: цена, особенности и разновидности

Тиски для слесарных работ – необходимая деталь в любом промышленном цеху. Такое оборудование обязательно присутствует в мастерской опытного, уважающего себя мастера. При этом в зависимости от формы, вида крепления и обрабатываемого материала их подразделяют на несколько видов.

Трубные тиски используют для крепления труб либо же цилиндрических деталей.

Главное преимущество поворотных тисков заключается в возможности фиксации детали в необходимой плоскости и под нужным углом для организации рабочего процесса. С их помощью можно осуществлять обработку наиболее труднодоступных деталей и их участков. В то же время на обычных тисках такое сделать практически невозможно. Как и все установки этого типа, поворотные изделия могут быть стационарными – это верстачные столярные тиски, которые крепят на столы-верстаки. Другой подтип – тиски со встроенной струбциной для крепления к столу.

Тиски для слесарных работ являются необходимым инструментом не только в промышленном цеху, но и в домашней мастерской

Гидравлические тиски предназначены для обеспечения более надёжной фиксации особо крупных деталей. Зажим в них осуществляется под давлением сжатого воздуха. В основном такие инструменты устанавливают на крупных промышленных предприятиях. Цена столярных тисков данного типа высокая, а устройство довольно сложное, поэтому инструмент не предназначен для домашних мастерских.

Самоцентрирующиеся тиски необходимы на высокоточных производствах, то есть там, где требуется точная фиксация детали в определенном положении. Обычно строение тисков такого типа предполагает наличие подшипниковой основы.

Особенности и разновидности столярных тисков

Столярные тиски используют для обработки деталей из древесины. Такой вид работ специфический, поэтому предполагает особую конструкцию самого инструмента, отличную от устройства слесарных тисков. Наиболее часто столярные тиски изготавливают из цельной древесины, а фиксацию деталей производят при помощи деревянных губок для тисков. В связи с этим они должны быть шире, чем у слесарных тисков, кроме того, предполагают значительно большую площадь зажима.

Столярные тиски наиболее часто имеют одну основу, но с двумя направляющими. С их помощью происходит удерживание подвижной губки, что позволяет не допускать перекосов. При этом направляющие могут быть неотъемлемой частью верстака либо же сниматься при необходимости.

Столярные тиски предназначены для обработки деревянных и пластиковых заготовок

Интересно знать! Даже ручные модели определенной конструкции позволяют производить манипуляции с удлиненными заготовками. С этой целью используется специальная широкая наковальня с возможностью крепления заготовки в вертикальном положении. Производят также модели, служащие для крепления деталей округлой формы.

Столярные тиски также классифицируют исходя из технологии, применяемой в процессе активизации винта. По этому признаку они могут быть ручными или пневматическими. Если же в классификации учитываются особенности конструкции, то тиски подразделяются на поворотные и неповоротные.

Как уже упоминалось выше, столярные модели служат для обработки деревянных и пластиковых заготовок. Поэтому на губках вмонтированы детали из дерева, что помогает избежать следов от зажима. При фронтальном креплении устройства появляется шанс работать вертикально с фиксированными деталями.

Как изготовить металлический верстак

Перед тем, как построить верстак в гараже необходимо приобрести такой инструмент:

- Болгарку с кругом и шлифовальным диском.

- Аппарат для сварки с электродами.

- Спецодежду и приспособления для защиты от сварки.

- Строительный уровень.

- Рулетку.

- Шуруповерт.

- Электрический лобзик для раскраивания фанеры.

- Электрическая дрель.

Материалы для работы:

- Равносторонние профильные уголки 50х4, длиной 6,4 метра и 40х4, длиной 6,75 метра.

- Прямоугольная труба 40х60, с толщиной стенки 2 миллиметра, длиной 24 метра.

- Полоса стальная 40х4, длиной 8 метров.

- Лист стальной, толщиной два миллиметра, размеров 2,2х0,75 метров для изготовления столешницы.

- Доски для столешницы, толщиной 50 миллиметров.

- Фанерные листы для ящиков и стенок стола, толщиной 15 миллиметров.

- Для ящиков стола направляющие.

- Шурупы.

- Саморезы по металлу.

- Анкера.

- Краска по металлу и дереву.

Совет: Верстак из таких материалов будет изготовлен размерами: стол – длина 220 сантиметров, ширина -75 сантиметров. В ней можно разместить двое тисков на концах стола, наждак и прочий инструмент.

Порядок изготовления верстака своими руками:

- Раскраивается имеющийся материал.

Для изготовления каркаса берется профильная труба, для ребер жесткости – уголок, из которого формируется каркас верстака и делается окантовка столешницы.

Из стальной полосы будут делаться направляющие для боковых панелей. Из нее изготавливаются и кронштейны для фиксации ящиков и фанеры. Для ящиков берется фанера.

- Сборка и сварка каркаса для верстака:

- сваривается из двух труб длиной 2,2 метра и двух труб по 0,75 метров каркас столешницы;

- по краям верстака привариваются четыре боковые ножки длиной 0,9 метра;

- между ними устанавливаются перемычки, для жесткости конструкции;

- собирается конструкция для ящиков из труб и приваривается к столешнице;

- их каркасы усиливаются ребрами жесткости.

- Сборка каркаса для столешницы. Для этого берутся два уголка по 2,2 метра и два по 0,75 метра и свариваются полками вверх. Через 40 сантиметров привариваются ребра жесткости для конструкции;

- Каркас для устройства укладывается на трубы каркаса верстака и приваривается.

- Собирается обрешетка панели для инструмента из одного уголка длиной 2,2 метра и четырех по 0,95 метра. Два из них фиксируются по бокам и два посередине конструкции. Панель для крепления инструмента приваривается к столешнице.

- Для того чтобы верстак своими руками в гараж имел хорошую устойчивость привариваются полоски металла, которые будут служить ребрами жесткости. Как их ставить хорошо показывает видео.

- Изготавливаются ящики на самодельные верстаки для гаража. Для этого из фанеры нарезаются заготовки и скручиваются шурупами.

Совет: Количество ящиков выбирается от желания владельца изделия. Их можно разместить с двух сторон или с одной ящики, а с другой открытые полки.

- Устанавливаются направляющие для ящиков, как показано на фото.

- Укладываются доски на каркас столешницы.

Совет: Доски следует брать длиной 2,19 метра и шириной 245 миллиметров. Но если их нет, заготовки укладываются поперек по 740 миллиметров длиной. Перед укладкой досок, их следует обработать антисептическим средством, что убережет материал от гниения.

- Верстаки самодельные для гаража из металла красятся. Это предотвратит образование коррозии. Особенное внимание следует уделить сварным швам. Их нужно хорошо зачистить шлифовальной машинкой.

- Крепится верхний лист столешницы саморезами к деревянным доскам.

- Устанавливаются ящики.

- Крепится фанера на боковые стенки, щит под столом, полки.

Параллели тисков и ступеньки кулачков

Установка заготовки на внешней стороне тисков

Повышение жесткости

Повышение жесткости всегда важно. Для этой операции используются два блока 2-4-6 в качестве удлинителя губок тисков, чтобы лучше удерживать пластину на конце.

Использование нескольких тисков, губок, и доработка тисков

Есть старое правило, что если вы хотите в полной мере использовать свою машину, вам нужно использовать каждый квадратный дюйм на столе. На большинстве столов станков можно разместить несколько тисков, и очень часто это происходит.

На нашей фотографии выше, на которой изображены двое тисков, показана одна из таких установок. Нередко можно увидеть четыре или даже шесть тисков на фрезерном станке большого размера. Чем больше, тем лучше, потому что чем больше у вас тисков, тем больше деталей вы сможете обработать до того, как обработка должна быть остановлена, чтобы оператор мог загрузить новые заготовки.

Если на станке установлено несколько тисков, удобно, если они совпадают по всем основным размерам с допуском. Таким образом, если вы дублируете установку и получаете тиски в другом порядке, все будет хорошо. Большинство производителей тисков сколибруют тиски для вас, или вы можете сделать это сами с помощью шлифовального станка.

Еще одна хитрость, которая возможна с двумя тисками, — это использовать губки для двух тисков, при работе с очень длинными деталями:

Соединение двух тисков одним набором губок

Я сделал этот набор для проекта, который требовал обработки тонкой алюминиевой панели для какой-то электроники, и они отлично сработали.

Как установить тиски на слесарный верстак

Тиски – необходимый атрибут верстака слесарного.

Совет: Крепить их из-за большого веса непосредственно к столешнице не следует. Между металлом на столе и тисками нужно положить металлическую прокладку один миллиметр толщиной.

В прокладке сверлятся отверстия для анкерных болтов. Такие же отверстия просверливаются и в столешнице. Конструкция фиксируется анкерными болтами.

Какие требования предъявляются по технике безопасности к верстаку:

- Конструкция должна обладать устойчивостью, не раскачиваться, не сдвигаться с места при прикладывании к нему небольших усилий.

- Организация рабочего места должна быть такой, чтобы ничего не мешало при работе.

- Все углы и выступающие элементы должны быть закругленными без режущих кромок.

- После окончания работы за верстаком рабочее место убирается от стружки, масла и других материалов.

- Правильно изготовленный верстак может выдерживать нагрузку до 200 килограмм.

Использование качественного верстака в своем гараже – залог удобного проведения работ для его владельца.

Устанавливаю тиски на лицевой стороне

Прежде чем прикрепить тиски, изготавливаю массивную деревянную кромку для столешницы. Помечаю на ней отверстия под направляющие и резьбовую шпильку.

Устанавливаю тиски на новую кромку, прикрутив их на кронштейнах. Проверяю работу тисков, дополнительно шлифую губки, чтобы они и кромка оказались в одной плоскости.

Устройство передних и задних тисков верстака.

Обеспечение безопасности труда.

Правильная организация рабочего места как фактор повышения производительности труда и качества продукции.

Правильная организация рабочего места способствует удобству в работе, снижению утомляемости рабочего, повышению производительности труда и удовлетворению от выполняемой работы. Понятие «организация рабочего места» включает наличие набора оборудования, инструмента и приспособлений; удобное расположение материала, необходимого для работы; место хранения заготовок и рабочего инструмента; нормальное освещение естественным и искусственным светом; санитарно-гигиенические условия работы.

Важным этапом столярных и плотничных работ является организация рабочего места, призванная повышать производительность труда и качество продукции при соблюдении правил техники безопасности.

Характер выполняемой операции определяет рабочее место столяра, однако при ручной обработке основным оборудованием является столярный верстак.

Специальные фрезерные тиски

При использовании нескольких тисков, двойных тисков, перемещением губок и даже использованием губок, охватывающих несколько тисков, возможно довольно много. Фактически, вы даже можете использовать тиски для крепления других крепежных устройств. Очень распространенный трюк — установить маленькие в тиски машиниста, чтобы развернуть губки в другом направлении:

Маленькие тиски в больших

Вы также можете создать небольшие приспособления для пластин, которые предназначены для размещения в тисках, создавая то, что часто называют «поддон для тисков», поскольку отдельные приспособления для пластин можно вытаскивать из тисков так же, как поддоны.

Тиски Поддоны — это просто небольшие приспособления для пластин, предназначенные для удержания в губках фрезерных тисков

В общем, такие решения, как тиски для поддонов, созданы для того, чтобы тиски можно было оставлять на станке в цехах, где гибкость и простота зажима тисков идеальны для большинства их работ.

Тормах сделал в своем блоге отличное предложение, которое заключалось в использовании тисков Sine (Toolmaker) в качестве поддона для тисков .

Как сделать несложные столярные тиски для верстака

Верстак без тисков — это не больше, чем просто стол. Столярные тиски являются необходимым приспособлением для каждого мастера. Они обеспечивают надёжную фиксацию деревянных и металлических деталей во время их обработки. За основу конструкции взяты тиски Моксона с двумя винтами – надежный, бюджетный и простой в изготовлении вариант. К тому же инструментом, сделанным своими руками, пользоваться вдвойне приятнее, чем покупным. Поэтому ловите инструкцию, как сделать столярные тиски из дерева своими руками.

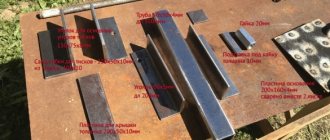

Понадобится Необходимые материалы:

- 2 куска фанеры толщиной 10 мм(губка на верстаке – 480 х 90 мм, второй не более 250х80 под рукоятки),

- Брус 45х90 мм, длиной 480 мм;

- Свёрла различного диаметра – 1, 4, 8, 10, 12 мм;

- Шпильки М10х250 – 2 шт. (я бы рекомендовал использовать весь крепеж М12, но забивных гаек такого диаметра не нашел);

- Саморезы по дереву;

- Забивные гайки М10 – 4 шт.;

- Кольцевые коронки по дереву различного диаметра;

- Сверло Форстнера (за неимением использовал перовое сверло на 22);

- Клей по дереву;

- Короткий кусок стальной проволоки диаметром 1 мм.

- Шуруповерт;

- Струбцина – 2 шт.;

- Молоток;

- Угольник;

- Карандаш;

- Стамеска (не нужна, если воспользуетесь сверлом Форстнера);

- Кусачки.

Пошаговая инструкция изготовления столярных тисков: 1. Отмеряем с обеих сторон фанеры по 10 см, центруем и отмечаем точки будущих отверстий под винты.

2. Для удобства закрепляем фанеру и брус между собой струбциной. 3. Просверливаем насквозь в отмеченных точках отверстие диаметром 12 мм. Сверло используйте в зависимости от того, каким будет диаметр ваших шпилек плюс 2 мм. 4. С помощью дрели делаем отверстия 3-4 мм под саморезы для дальнейшего крепления будущей неподвижной части тисков к верстаку. Отверстия располагаем по 2 по краям и 2 в середине, делая небольшой отступ от краёв. 5. Чтобы гарантированно спрятать шляпки саморезов сверлом по металлу диаметром 12 мм, делаем небольшие углубления в проделанных отверстиях. 6. Крепим фанеру к верстаку с помощью саморезов по дереву. Стационарная губка тисков готова. 7. Далее, используя в качестве кондуктора отверстия под шпильки (12 мм) в фанере сверлим сам верстак. 8. Берём 2 забивные гайки М10 (их называют еще врезными) и забиваем их к верстаку с обратной стороны. 9. Берём небольшой отрезок фанеры, отмечаем и центруем на нём диаметры будущих рукояток с помощью коронок по дереву. Диаметр рукояток подбирайте под свою руку – я выбрал 67 и 54 мм. 10. Нужно отметить 2 больших шайбы и 2 поменьше диаметром, на 1,5-2 см. 11. Просверлите в середине каждого размеченного диаметра отверстие, диаметр которого будет совпадать с диаметром направляющего сверла в коронках – в моем случае это 8 мм. Можно обойтись без этого шага, а сразу просверлить отверстие штатным центральным сверлом кольцевых коронок. 12. С помощью коронок вырезаем шайбы и обрабатываем их края наждачной бумагой. 13. Сверлом, равным наружному диаметру закладной гайки (12 vv), расширяем отверстия в маленьких шайбах. 14. В больших шайбах просверливаем небольшие углубления сверлом Форстнера на 22, чтобы туда без зазоров вставлялись шляпки забивных гаек. За неимением оного пришлось сделать отверстия перовым сверлом и немного поработать стамеской. 15. Врезные гайки вставляем и вбиваем в маленькие шайбы. 16. Вкрутите шпильки заподлицо с шляпкой гайки. 17. Теперь необходимо законтрить резьбовое соединение. Прикрепите обе конструкции струбциной к удобной поверхности. Я воспользовался брусом для будущих тисков. 18. Сверлом по металлу 1мм сделайте отверстия в шляпках закладных гаек по границе резьбы. Глубина сверления не более 1 см. 19. Откусите такой же длины кусочки стальной проволоки и вставьте их в просверленные отверстия, чтобы зафиксировать конструкцию. 20. Смажьте стороны шайб клеем по дереву и плотно закрепите их между собой соосно, зафиксировав струбциной до полного высыхания. 21. Сверлом на 3-4 мм сделайте с внутренней стороны рукоятокпо два отверстия по бокам от шпильки глубиной не более 10 мм. 22. Сделайте потайные фаски под шляпки саморезов. 23. Для надёжности закрепите части рукоятки саморезами по дереву. 24. Вставьте шпильки в отверстия в большом бруске, прикрутите их к основной части на верстаке. 25. Тиски готовы. Смотрите видео Подробную инструкцию как изготовить тиски для верстака своими руками смотри в видео.

Предназначение, установка и устройство тисков

Тиски – это очень полезный механический инструмент, который используют с целью фиксации деталей во время их обработки. Особенно они нужны в том случае, когда необходимо жестко и надежно закрепить заготовку или установить ее на безопасном расстоянии.

Тиски состоят из ходового винта, станины и губок с винтовым креплением

Сама конструкция классических тисков представляет собой две губки. Одна из них неподвижная и зафиксирована на корпусе или же на станине, другая может менять свое положение. Крепление предмета происходит между губками путем их сжатия при помощи фиксирующего механизма, который состоит из нескольких элементов:

- Ходового винта из металла с резьбой в форме трапеции. Винт приводят в движение с помощью специальной рукоятки.

- Станины или плиты из чугуна или другого тяжелого материала, которая служит опорой. Она может быть изготовлена из стали либо же из дюралюминия.

- Губок с винтовым креплением. Когда вращение винта осуществляется по часовой стрелке, то губка, которая движется, приближается к станине. Таким образом происходит фиксация детали. Когда же винт вращают в обратном направлении, то заготовка освобождается.

Для фиксации самих тисков к опоре может быть применено несколько способов:

- стационарная установка на одном месте с постоянным использованием;

- на струбцине, это предполагает менее надежную фиксация, но дает возможность применения в разных местах;

- при помощи присосок – в таком случае необходимо, чтобы поверхность была идеально гладкой и ровной.

Фиксация тисков к опоре может быть стационарная, на струбцине и при помощи присосок

Тиски для верстака из старой струбцины

Antagonizer с сайта instructables.com рассказал о своем опыте сборки тисков для верстака. Далее с его слов.

Когда на моем верстаке сломались тиски, я решил заменить их новыми. Но в магазине был неприятно удивлен их стоимостью. В зависимости от производителя цена исчисляется сотнями долларов.

Поэтому я решил смастерить тиски собственноручно, причем, только с помощью ручных инструментов и использовать только доступные материалы. Рассказываю, как создать полностью функциональные тиски для деревообработки.

Собираю детали

Модернизация верстака будет заключаться в установке винтовых тисков сбоку и на лицевой части. Приводные механизмы для тисков я приобрел в магазине, а губки из дерева, кронштейны и направляющие буду изготавливать самостоятельно.

Разбираю струбцину

Приступаю к разбору струбцины:

- Отрезаю от винта стопорную (зажимную) пластину.

- Выкручиваю винт.

- Отрезаю резьбовую часть на конце зажима непосредственно перед изгибом.

Изготавливаю деревянные детали

- Вначале вырезаю кусок доски размером 5,08х15,24 см, который в точности соответствует высоте поверхности стола в качестве монтажного основания.

Сами тиски будут прикреплены к ножке стола, а их длина будет способствовать большему усилению.

- Мне также понадобился второй кусок 5,08х15,24 см, и зажимная доска 60 см длины.

- Далее отмечаю и просверливаю отверстие под установку резьбовой втулки и отверстие под сам винт

Чем выше втулка к краю тисков — тем больше усилие зажима, а чем ниже — тем больше диапазон.

- В отверстие под винт вставляю гайку и плотно вбиваю ее. При закручивании тисков гайка должна быть надежно закреплена.

Изготавливаю направляющие шпильки

Чтобы сделать направляющие, привариваю к стальному пруту резьбу от болтов, предварительно отрезав болгаркой шляпку. С другой стороны привариваю шайбы, с помощью которых они будут крепиться к кронштейну резьбовой втулки тисков.

Создаю шарнирное соединение

- Отрезаю два блока от основания прижимной доски, каждый шириной 3,8 см и длиной 8,9 см.

- Через оставшуюся часть просверлил горизонтальное отверстие, отступив от конца 2,54 см.

- Добавляю сводные блоки. Укорачиваю их до 10 см, затем просверливаю отверстие, отступив 5 см от верхнего края.

- Вырезаю пазы под размеры блоков в стойках верстака.

- Смазываю детали клеем и соединяю.

- Устанавливаю болт, но не затягиваю, проверяю, чтобы весь механизм свободно перемещался в пазах блоков.

Изготавливаю вторую опору

Вторая опора тисков будет крепиться с противоположной стороны верстака под столешницей. Для этого и нужны направляющие шпильки, благодаря которым перемещение тисков будет происходить всегда в одной плоскости.

- Для резьбовых концов направляющих вырезаю опору из металлической полосы, в которой просверливаю отверстия.

- Вставляю в них направляющие и прикручиваю их гайками с шайбами.

- Для второй пары тисков собираю аналогичную конструкцию из 2 кронштейнов и 2 направляющих. Но для плавного и равномерного перемещения снабжаю их самодельным узлом, состоящим из 2 втулок и приваренной к ним монтажной пластиной.

В самой пластине изначально просверлил отверстия, чтобы ее можно было прикрутить к каретке в задней части тисков.

Собираю зажим

Чтобы винт не цеплялся за верстак, изготавливаю проставку под него.

- Для этого использовал кольцевую пилу и вырезал 5 см диск из доски размерами 5х10 см.

- Затем просверлил центральное отверстие, равное диаметру моего винта.

- Смазал отверстие маслом и вкрутил болт.

На последнем фото видно, что у меня установлены 2 проставки. В процессе эксплуатации тисков я понял, что места для рук недостаточно, и подставил еще одну проставку.

После того, как зажим был собран, нужно было прикрепить его к ножке верстака. Для этого использовал 80 мм винты, которыми с интервалом 150 мм прикрутил тиски через монтажное основание прямо к ножке верстака.

Установка фрезерных тисков

Перед тем, как поставить какие-либо тиски на стол станка, обязательно очистите стол от стружки. Если у вас есть стол с Т-образным пазом, на который вы устанавливаете тиски, вы, вероятно, также захотите двигать тиски для более удобного разположения.

Выставление тисков — это процедура использования индикатора для движения губки тисков (вам нужна фиксированная губка, а не подвижная), чтобы вы могли регулировать положение тисков до тех пор, пока развертка не покажет, что губка тисков параллельна оси при ее движении.

Обучение «квадрату» машинных тисков — один из тех основных навыков, которым каждый машинист должен усвоить на ранней стадии.

Установите станочные тиски на стол фрезерного станка

Станочные тиски обычно крепятся к столу фрезерного станка.

Я использовал ступенчатые зажимы, которые поставлялись с моим комплектом для зажима стола, пока не приобрел свои тиски Glacern 6 ″ Premium:

Ступенчатые зажимы

Новые тиски поставлялись с красивым зажимным комплектом, который мне нравится намного больше:

- Новый комплект зажимных лапок

Новые зажимы проще и компактнее. Также помогает то, что я перешел на пару винтов с головкой под торцевой ключ для этих зажимов.

После того, как тиски правильно установлены и закреплены, следующий вопрос — правильное использование. В большинстве случаев нам нужно, чтобы заготовка находилась достаточно высоко в зажимах. Это делается как для обеспечения доступа к заготовке, так и потому, что это обеспечивает большую повторяемость, чем меньше обрабатываемая деталь — тем меньше места для неровности, которые могут повлиять на обработку.

Обычно мы устанавливаем заготовку высоко в губках либо с помощью набора параллельных тисков, либо потому, что у нас есть губки, установленные в тисках, ступенька которых обрабатывается довольно высоко на губках. Мы можем либо обработать ступеньку самостоятельно (в случае мягких губок), либо приобрести губки с уже обработанной ступенькой.

Изготавливаю клинья

Клинья изготовил из штифта из твердой древесины диаметром 25 мм:

- Заузил нижнюю часть длиной 38 мм до диаметра 15 мм, затем отшлифовал.

- Просверлил несколько отверстия диаметром 15 мм непосредственно в столе с интервалом 635 мм на расстоянии 100 мм друг от друга.

Финальный результат

Тиски готовы. Благодаря такой конструкции, я могу зажимать и обрабатывать достаточно габаритные заготовки. А наличие клиньев позволяет фиксировать целые куски необработанной древесины.

Столярные тиски для верстака: делаем своими руками

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Подготавливаю детали к монтажу

Все металлические детали зачищаю болгаркой, чтобы убрать заусенцы и сварные швы. С помощью шлифмашинки шлифую деревянные элементы.

Как устроены тиски для выполнения столярных работ

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Формирую крепление для кромки

Чтобы прикрепить столь массивную кромку к столешнице, решил изготовить боковую поддержку, которую соединю при помощи клиновидного шипа. Для этого на кромке изготавливаю шип, а на поддержке — паз.