Принцип работы сварочного инвертора

В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164. В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения .

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

1. Выпрямление переменного напряжения электросети 220V;

2. Преобразование постоянного напряжения в переменное высокой частоты;

3. Понижение высокочастотного напряжения;

4. Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах . Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте. Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц. Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к «мясу», а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа. Часть 1. Силовой блок.

Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата. К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164. Фотографии аппарата и его начинки будут от TELWIN Force 165, так как именно он оказался в моём распоряжении. Исходя из анализа схемотехники и элементной базы, особых отличий между этими моделями практически нет, если не учитывать мелочи.

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель.

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами. Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V). Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

Читать также: Шлифовка алюминия на плоскошлифовальном станке

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор. Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С 0 . Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I) – 35А, обратное напряжение (VR) – 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр.

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости. На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор.

Схема инвертора собрана по схеме так называемого «косого моста». В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET. Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

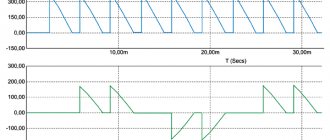

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют. Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3. Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель.

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr of your page –>

Сварка представляет собой наиболее популярный способ соединения, который может существовать в нескольких вариантах. Самой востребованной технологией считают сварку инверторным методом. Несмотря на высокое качество сварочного инвертора, бывает, что вследствие тех или иных причин, он приходит в неисправное состояние. Это может потребовать от его хозяина проведения ремонтных мероприятий.

Обзор серий IGBT от ST

Линейка IGBT производства STMicroelectronics содержит четыре серии, представители которых наиболее подходят для сварочных инверторов. Это серии V, HB, H, M. Все эти транзисторы отвечают перечисленным выше требованиям и имеют отличные характеристики [1, 4]:

Серия M предназначена для коммутации напряжений до 1200 В и токов до 40 А (таблица 2). Отличительной особенностью серии является низкое напряжение насыщения (не более 2,2 В) и малая энергия на переключения (от 1,2 мДж). Это делает данные транзисторы оптимальным выбором для инверторов, работающих на частотах до 20 кГц.

Таблица 2. Характеристики IGBT серии M

| Наименование | Корпус | Uкэ макс., В | Iк макс. при Tc = 100°C, А | Uкэ нас. макс., В | Eвыкл тип. при Tc = 125°C, мДж | Диод | F макс., кГц | Pd макс., Вт |

| STGW15M120DF3 | TO-247 | 1200 | 15 | 2,2 | 1,2 | есть | 20 | 283 |

| STGW25M120DF3 | TO-247 | 1200 | 25 | 2,2 | 2 | есть | 20 | 326 |

| STGW40M120DF3 | TO-247 | 1200 | 40 | 2,2 | 3 | есть | 20 | 468 |

| STGWA15M120DF3 | TO-247 LONG LEADS | 1200 | 15 | 2,2 | 1,2 | есть | 20 | 283 |

| STGWA25M120DF3 | TO-247 LONG LEADS | 1200 | 25 | 2,2 | 2 | есть | 20 | 326 |

| STGWA40M120DF3 | TO-247 LONG LEADS | 1200 | 40 | 2,2 | 3 | есть | 20 | 468 |

Серия H способна коммутировать напряжения до 1200 В и токи до 40 А (таблица 3). По сравнению с транзисторами серии M, IGBT серии H имеют меньшее значение энергии переключения (от 0,85 мДж) и большее напряжение насыщения (до 2,4 В). По этой причине они подходят для более высокочастотных приложений и способны работать на частотах до 100 кГц.

Таблица 3. Характеристики IGBT серии H

| Наименование | Корпус | Uкэ макс., В | Iк макс. при Tc = 100°C, А | Uкэ нас. макс., В | Eвыкл тип. при Tc = 125°C, мДж | Диод | F макс., кГц | Pd макс., Вт |

| STGW15H120DF2 | TO-247 | 1200 | 15 | 2,4 | 0,85 | есть | 50 | 260 |

| STGW15H120F2 | TO-247 | 1200 | 15 | 2,4 | 0,85 | нет | 50 | 260 |

| STGWA15H120DF2 | TO-247 LONG LEADS | 1200 | 15 | 2,4 | 0,85 | есть | 50 | 260 |

| STGWA15H120F2 | TO-247 LONG LEADS | 1200 | 15 | 2,4 | 0,85 | нет | 50 | 260 |

| STGW25H120DF2 | TO-247 | 1200 | 25 | 2,4 | 1,4 | есть | 50 | 375 |

| STGW25H120F2 | TO-247 | 1200 | 25 | 2,4 | 1,4 | нет | 50 | 375 |

| STGW40H120DF2 | TO-247 | 1200 | 40 | 2,4 | 2,2 | есть | 100 | 468 |

| STGW40H120F2 | TO-247 | 1200 | 40 | 2,4 | 2,2 | нет | 100 | 468 |

Серия HB не является основной для построения сварочных инверторов, однако ее характеристики также на высоте (таблица 4). Напряжение насыщения для этих IGBT являются рекордными среди всех семейств и начинаются от 1,65 В. Энергия переключения, во многих случаях не превышает 0,6 мДж. Рабочая частота для представителей семейства достигает 50 кГц.

Таблица 4. Характеристики IGBT серии HB

| Наименование | Корпус | Uкэ макс., В | Iк макс. при Tc = 100°C, А | Uкэ нас макс., В | Eвыкл тип. при Tc = 125°C, мДж | Диод | F макс., кГц | Pd макс., Вт |

| STGFW20H65FB | TO-3PF | 650 | 20 | 1,65 | 0,6 | нет | 50 | 58 |

| STGFW30H65FB | TO-3PF | 650 | 30 | 1,65 | 0,6 | нет | 50 | 58 |

| STGFW40H65FB | TO-3PF | 650 | 40 | 1,8 | 0,6 | нет | 50 | 58 |

| STGW20H65FB | TO-247 | 650 | 20 | 1,65 | 0,6 | нет | 50 | 260 |

| STGW30H65FB | TO-247 | 650 | 30 | 1,65 | 0,6 | нет | 50 | 260 |

| STGW40H65DFB | TO-247 | 650 | 40 | 1,8 | 0,6 | есть | 50 | 283 |

| STGW40H65FB | TO-247 | 650 | 40 | 1,8 | 0,6 | нет | 50 | 283 |

| STGW60H65DFB | TO-247 | 650 | 60 | 1,75 | 1 | есть | 50 | 375 |

| STGW60H65FB | TO-247 | 650 | 60 | 1,75 | 1 | нет | 50 | 375 |

| STGW80H65DFB | TO-247 | 650 | 80 | 1,6 | 1,3 | есть | 50 | 469 |

| STGW80H65FB | TO-247 | 650 | 80 | 1,8 | 1,9 | нет | 50 | 469 |

| STGWA80H65FB | TO-247 LONG LEADS | 650 | 80 | 1,8 | 1,9 | нет | 50 | 469 |

| STGWT20H65FB | TO-3P | 650 | 20 | 1,65 | 0,6 | нет | 50 | 260 |

| STGWT30H65FB | TO-3P | 650 | 30 | 1,65 | 0,6 | нет | 50 | 260 |

| STGWT40H65DFB | TO-3P | 650 | 40 | 1,8 | 0,6 | есть | 50 | 283 |

| STGWT40H65FB | TO-3P | 650 | 40 | 1,8 | 0,6 | нет | 50 | 283 |

| STGWT60H65DFB | TO-3P | 650 | 60 | 1,75 | 1 | есть | 50 | 375 |

| STGWT60H65FB | TO-3P | 650 | 60 | 1,75 | 1 | нет | 50 | 375 |

| STGWT80H65DFB | TO-3P | 650 | 80 | 1,6 | 1,3 | есть | 50 | 469 |

| STGWT80H65FB | TO-3P | 650 | 80 | 1,8 | 1,9 | нет | 50 | 469 |

Краткая информация об инверторах для сварки

Инвертор служит источником постоянного тока, который способствует зажиганию и поддержке электрической дуги, обеспечивающей сварочный процесс.

Процесс сварки осуществляется благодаря сварочному току значительной силы, возникающему вследствие работы трансформатора высокой частоты.

Этот факт дает возможность уменьшить размер самого трансформатора, повышает стабильность и точную регулировку выходного тока.

Сварочные мероприятия производят при наличии тока необходимой величины, который получают в несколько этапов: • Изначально выпрямляют ток, полученный из сети; • Осуществляют трансформацию первичного тока постоянной величины в высокочастотный ток; • Повышают силу тока и в то же время уменьшают показатель напряжения в самом трансформаторе; • Вторично выпрямляют ток выходной величины.

Выпрямление тока происходит благодаря диодным мостам заданной мощности. Специальные транзисторы помогают правильно изменять частоту тока, обеспечивая высокочастотные трансформаторы необходимой силой тока на выходе.

Строение

Инверторы для проведения сварочных мероприятий представляют несколько блоков. Непосредственно блок питания отвечает за стабильность сигнала на выходе.

Многообмоточный дроссель, управление, производимое благодаря транзисторам, а также, концентрация энергии в самом конденсаторе являются основополагающими факторами в схеме управления блоком. Как правило, в управлении дросселем участвуют диоды. Отдельным элементом стоит блок питания, разделенный с другими комплектующими металлической перегородкой.

Основной элемент в сварочном инверторном оборудовании представляет силовой блок. Он преобразует первичный ток, поступающий из блока питания, в выходной ток, который непосредственно используют для сварки.

Электрический ток величиной не больше 40А поступает на диодный мост, который служит первичным выпрямителем. При этом напряжение колеблется в пределах 200-250В и заданной частотой в 50 Гц.

Читать также: Уровень масла в червячном редукторе

Сам инверторный преобразователь имеет вид силового транзистора с мощностью меньше 8 кВт, при этом напряжение составляет 400 В. Сам же сигнал, который получается на выходе из преобразователя имеет частоту 100 кГц.

Увеличение показателей силы тока до показателей в 200-250А происходит за счет ленточных обмоток, которыми оснащен трансформатор высокой частоты. При вторичной обмотке показатели напряжения не более 40В.

Вторичный выпрямитель составляется из диодов с силой тока выше 250А. Его охлаждение происходит за счет наличия определенных элементов, а именно: • Вентиляторов; • нескольких радиаторов. Для обеспечения стабильного сигнала на выходе дроссель монтируется на выходной плате.

Блоки управления Как правило, основа самого блока управления представлена задающим генератором (иначе, широкоимпульсным модулятором). При наличии схемы на основе самого генератора, может использоваться микросхема. На плато также сконцентрированы 6-10 штук конденсаторов и рабочий резонансный дроссель. Благодаря трансформатору осуществляется каскадный тип управления.

Большая часть инверторов имеет схему защиты, которую располагают на плато в силовом блоке. Отличную защиту от излишних перегрузок обеспечивает схема, которая основана на базе непосредственно микросхемы типа 561 ЛА 7.

Резисторы и заданные конденсаторы К78-2 служат основой для снабберов, которые используют в защитной системе преобразователей и выпрямителей. Наличие термовыключателя обеспечивает качественную защиту всех составляющих в силовом блоке.

Продолжительная эксплуатация даже качественного инвертора может привести к неисправностям. Поломки могут возникнуть вследствие разнообразных причин. Например, ввиду коротких замыканий в электросхемах, возникающих вследствие попадания влаги.

Иногда к неисправностям могут привести попытки сварщика произвести работы, недопустимые на данном оборудовании.

Обзор мощных диодов серии W от ST

Мощные быстродействующие диоды серии W разработаны специально для работы в составе мощных импульсных преобразователей с жесткими условиями переключений. Для этого их характеристики соответствующим образом оптимизированы (таблица 7):

Таблица 7. Мощные быстродействующие диоды производства STMicroelectronics

| Наименование | Корпус | Диодов в корпусе | Uобр макс., В | Iср макс., A | Uпрям макс. при токе, В | tвосcт. макс., нс | Tкристалла макс., °C |

| STTH20W02C | TO-247 | 2 | 200 | 10 | 1,05 (10 А) | 25 | 175 |

| STTH30W02C | TO-247 | 2 | 200 | 15 | 1,15 (15 А) | 27 | 175 |

| STTH60W02C | TO-247 | 2 | 200 | 60 | 0,92 (30 А) | 30 | 175 |

| STTH200W03TV1 | ISOTOP | 2 | 300 | 200 | 1,15 (100 А) | 50 | 150 |

| STTH60W03C | TO-247 | 2 | 300 | 30 | 1,15 (30 А) | 35 | 175 |

| STTH30W03C | TO-247 | 2 | 300 | 15 | 1,4 (15 А) | 25 | 175 |

| STTH200W04TV1 | ISOTOP | 2 | 400 | 200 | 1,55 (100 А) | 55 | 150 |

| STTH61W04S | TO-247 | 1 | 400 | 60 | 1,15 (30 А) | 55 | 175 |

| STTH100W04C | TO-247 | 2 | 400 | 100 | 1,2 (50 А) | 50 | 175 |

| STTH200W06TV1 | ISOTOP | 2 | 600 | 200 | 1,3 (100 А) | 75 | 150 |

| STTH100W06C | TO-247 | 2 | 600 | 100 | 1,15 (50 А) | 75 | 175 |

| STTH50W06S | TO-247 | 1 | 600 | 50 | 1,75 (50 А) | 45 | 175 |

Неисправности и их варианты

Перегорание самих предохранителей может привести к ситуации, когда выходного тока на инверторе нет, в то время как на входе имеется должное напряжение. К поломке может привести и нарушение общей целостности электроцепи, которое может образоваться в любом участке инвертора.

Еще один вариант неисправностей представляют маленькие показатели сварочного тока, несмотря на самые высокие установки. Такая ситуация может возникнуть из-за недостаточной величины напряжения на входе или вследствие потерь в самих контактных зажимах.

Частые самостоятельные выключения сварочного инвертора могут свидетельствовать о коротком замыкании в электросети.

К такому же эффекту может привести перегревание составляющих силового блока. В этой ситуации может срабатывать система защиты, которая приводит к аварийному отключению.

Проведение ремонтных мероприятий и их порядок

При обнаружении любой поломки, прежде всего, следует приступать к внешнему осмотру оборудования, при котором профессионал может обнаружить различные повреждения или же прожоги вследствие короткого замыкания. Затем проверяют надежность закрепления электрокабелей в клеммах.

Независимо от результатов осмотра необходимо подтянуть зажимы кабеля, для чего пользуются ключом или отверткой. Желательно проверить целостность абсолютно всех предохранителей с помощью специального тестера.

При отсутствии эффекта от предыдущих действий нужно снять крышку от корпуса инвертора и осмотреть внутреннее содержание оборудования в поисках возможного обрыва электроцепей или следов короткого замыкания.

Для ускорения выявления причины поломки следует измерить показатели напряжения на выходе и силу входного тока с помощью мультиметра или тестера.

При отсутствии визуального повреждения оборудования следует выполнить поблочный контроль целостности электроцепи. Первым в такой ситуации осматривают блок питания, а затем, другие блоки.

Мягкий пуск

Для питания блока управления инвертора применяется стабилизатор на микросхеме с радиатором. Напряжение питания поступает с главного выпрямителя через резистивный делитель.

При включении сварочного инвертора конденсаторы начинают заряжаться. Токи достигают таких больших величин, что могут сжечь диоды. Чтобы этого не произошло, используется схема ограничения заряда.

В момент пуска ток проходит через мощный резистор, который ограничивает пусковой ток. После зарядки конденсаторов резистор с помощью реле отключается, шунтируется.

Силовой блок и его ремонт

Качественный ремонт неисправностей возможен только при наличии определенного набора инструментов и измерительных приборов, а именно: • Паяльников 40В; • Ножей; • Плоскогубцев; • Кусачек; • Амперметров на 50 и 250А; • Осциллографа; • Вольтметров на 50В и 250В; • Паяльников 40В; • Гаечного и торцового ключей.

При тестировании блока управления и силового блока следует уделить особое внимание их элементам. Типичной поломкой силового блока является поломка силового транзистора, а значит, поиски проблем целесообразно начинать с его осмотра.

Технология рабочего процесса

Наличие механических повреждений на поверхности транзистора может свидетельствовать о возможных его повреждениях. Отсутствие таковых ведет за собой тестирование с помощью мультиметра. Неисправность транзистора устраняется путем его замены на новый прибор. Для чего применяется термопаста КПТ-8, которая нужна для установки его на плато.

В случае выхода из рабочего состояния транзистора, причину нужно искать в поломке драйвера. Оценивают работу данных транзисторов управления, используя омметр. При обнаружении нерабочих деталей их отпаивают и заменяют новыми.

Наиболее надежными в устройстве сварочных инверторов считаются диодные мосты выпрямителей, однако, полностью исключить такую ситуацию невозможно.

При поиске неисправностей в диодном мосте его необходимо снять с плато и протестировать его работоспособность, присоединив все диоды между собой. Если показатели сопротивления близки к нулю, то нужно искать определенный неисправный диод. Его обнаружение ведет за собой замену на новый элемент.

При выявлении поломок в блоке управления необходимо проконтролировать параметры деталей, выдающие различные сложные сигналы. В данном случае могут возникнуть проблемы в диагностике с помощью осциллографа, что потребует участия опытного специалиста.

Причина отсутствия автоматического отключения инвертора при сильном перегреве деталей в силовом блоке может заключаться в неисправности термовыключателей. Для устранения проблем, прежде всего, следует проверить качество их прикрепления к деталям, на которых они осуществляют контроль температуры. В случае неработоспособности одного из термовыключателей его нужно заменить на новый.

Сварочные инверторы служат основным оборудованием у профессиональных сварщиков. Однако, выйти из строя может даже ультрасовременное оборудование, которое будет нуждаться в качественно проведенном ремонте.

Самостоятельное устранение небольших неполадок возможно при наличии элементарных знаний об электротехнике и наличии необходимого инструментария, которое нужно для правильного обнаружения поломок. Точная диагностика причин неисправностей поможет сократить время на их устранение до минимума.

Сварочная технология прочно и уверенно вошла в нашу жизнь, и без качественного соединения поверхности металлических изделий невозможно представить себе нашу жизнь. Обилие сварочных технологий позволяет на первое место выдвинуть инверторную технологию, где можно добиться высокого качества сварных швов и соединений. Силовые транзисторы для сварочных инверторов по праву называют сердцем прибора. Правильный выбор устройства зависит от эффективного расчёта мощности и прочих технических характеристик сварочного прибора.

Читать также: Как подобрать компрессор для пескоструйного аппарата

Что лучше MOSFET или IGBT?

Некоторые компании идут в ногу со временем и при производстве сварочных инверторов используют IGBT транзисторы американской , частота переключения которых составляет 50 кГц, т. е. 50000 раз в секунду. IGBT технологию выбрали неспроста, ведь рабочий диапазон температур у них с сохранением параметров гораздо больше, чем у MOSFET, т. е. при нагреве у MOSFETa падают качественные характеристики.

В конструкции САИ (Ресанта) используется одна маленькая плата, которая устанавливается вертикально, а также 4 IGBT транзистора (работают обособленно друг от друга, т. е. не выгорают все, если выгорел один как у MOSFET) и 6 диодов-выпрямителей (а не 12 как у MOSFET), соответственно отказоустойчивость ниже. Это ещё один «плюс» IGBT.

Можно напомнить покупателю о том, что в современных сварочных инверторов используется только 4 обособленных транзистора, а не 12 каскаднозависимых как у MOSFET. Всякое в жизни бывает, но, чтобы не произошло в случае выхода из строя одного транзистора (если не гарантийный случай), замена покупателю обойдется где-то в районе 400 р., а не 12×110 р. = 1320 р. Думаю, что разница приличная.

Как отличить: Визуально аппараты IGBT в большинстве своём отличаются от MOSFET вертикальным расположением силовых разъёмов, т. к. плата одна и обычно устанавливается вертикально. У MOSFET аппаратов выходы обычно расположены горизонтально, т. к. платы в конструкции горизонтально закреплены. Нельзя точно утверждать, что это верно на 100%. Точнее можно сказать, сняв кожух с аппарата.

Многие на транзисторах. Так, например, в настоящий момент выпустила на рынок аппараты (по технологии MOSFET) с наклейками на боковых панелях «Используются транзисторы TOSHIBA» а также «Используются транзисторы Mitsubishi». Пытаются выползти на громких и знакомых брендах. На практике это не подтвердилось. Так на крупнейшей Международной инструментальной выставке России Moscow International Tool Expo (MITEX-2011), которая проходила в ноябре 2011г. в «Экспоцентре» (г. Москва), я попросил представителей стенда данной компании разобрать их САИ с наклейкой «Используются транзисторы Mitsubishi» и продемонстрировать данные транзисторы. В итоге сварочные инверторы разобрали, но данных транзисторов не обнаружили. Сами сотрудники были в шоке, обнаружив безымянные транзисторы.

Источник

Что такое инвертор, и правильный выбор основных узлов и компонентов

Чтобы понять, какие транзисторы используются в сварочных инверторах, необходимо знать строение и принцип работы инверторного оборудования. Инвертор в широком понимании, это универсальный источник постоянного тока, который обеспечивает процесс зажигания дуги и поддержания оптимального режима работы. Сварка осуществляется при помощи подачи значительной силы тока на прибор, за счёт внедрённого в конструкции высокочастотного трансформатора. В данном случае можно использовать уменьшенный вариант трансформатора, и увеличить стабильность и эффективный режим регулировки силы тока, который обеспечивается за счёт внедрения IGBT транзистора для сварочного инвертора.

На сегодняшний день, рынок сварочного оборудования представлен различными вариантами техники, которые имеют уникальные свойства и принцип работы, который определяет в конечном итоге, почему горят транзисторы в сварочном инверторе. В настоящее время варианты сварочного инвертора представлены следующими агрегатами:

- Сварка ручного типа с плавящимися электродами, серийный ряд manual metal arc, ММА. Ручная сварочная аппаратура, работающая в среде защитных газов tungsten inert gas, TIG. Полуавтоматическая технология сварки с использованием инертных газов, типовое исполнение- metal inertgas, MIG. Сварочные приборы на основе работы активных газов типа metal active gas, MAG.

- Сварочные агрегаты с инверторным принципом функционирования — трансформаторные приборы, а также полностью инверторное оборудование.

- Агрегаты с постоянным режимом выходного тока подачи, например для сварки металлов стали, а также с переменным режимом работы, например для пайки алюминия, или чугуна.

Как видно, для каждого типа оборудования предъявляются свои условия эксплуатации и, следовательно, необходимо выбирать импортные и отечественные марки транзисторов для сварочных инверторов, и иногда в соответствующей комбинации.

«Обратите внимание!Чаще всего в работе используются инверторные установки, которые работают по принципу ММА.»

Такие типы устройства неприхотливы и отлично зарекомендовали себя как в частном домашнем хозяйстве, так и на производственном участке.

Результаты практического применения IGBT от ST в MMA-инверторах

Для подтверждения преимуществ транзисторов IGBT производства STMicroelectronics были построены и испытаны сварочные инверторы: MMA160 (входная мощность 3,8 кВт) и MMA200 (входная мощность 6 кВт) [3].

Условия проведения испытаний были одинаковыми [3]:

Инвертор MMA160 был построен на базе транзисторов STGW40V60DF (рисунок 5). Частота переключений составляла 63 кГц.

Рис. 5. Схема инвертора MMA160

В ходе испытаний производились замеры входной мощности, входного тока и температуры корпуса транзисторов. При увеличении входной мощности от 2 кВт до максимальной мощности в 3,8 кВт происходил разогрев транзисторов и рост энергии на выключение (таблица 8).

Таблица 8. Результаты испытаний инвертора MMA 160

3,8 (макс.)

| Входная мощность, кВт | Входной ток, А | Коэффициент мощности | Температура, °С | Время | Энергия выключения, мДж |

| 2 | 15,4 | 0,58 | 62 | – | 311 |

| 3 | 22,2 | 0,61 | 83 | – | 466 |

| 26,3 | 0,66 | 105 | 10 мин 17 сек | 550 |

Инвертор показал устойчивую работу во всем диапазоне мощностей. Отключение при максимальной мощности произошло только по истечении 10 минут 17 секунд, после срабатывания защиты от перегрева (105°С). Максимальное значение энергии на выключение IGBT при этом увеличивалось с 311 мДж до 550 мДж, что является хорошим результатом и соответствует заявленному в документации значению (таблица 5).

Инвертор MMA200 был построен с использованием спаренных IGBT STGW60H65DFB (рисунок 6). Рабочая частота составила 63 кГц. Для дополнительной защиты транзисторов были применены снабберные RC-цепочки.

Рис. 6. Схема инвертора MMA200

В ходе испытаний входная мощность MMA200 увеличивалась с 2,6 кВт до 5,8 кВт. Инвертор продемонстрировал устойчивую работу во всех режимах и выключился после срабатывания температурной защиты спустя 8 минут 15 секунд после выхода на мощность 5,8 кВт. При увеличении входных токов происходил рост температуры транзисторов и увеличение энергии на выключение (таблица 9). Диапазон изменений энергии на выключение составил 586…947 мДж, что соответствует заявленному значению.

Таблица 9. Результаты испытаний инвертора MMA200

4624

| Входная мощность, Вт | Выходной ток, А | Выходная мощность, Вт | Температура, °С | Время | Энергия выключения, мДж |

| 105 | 8 мин 15 сек | 947 |

Проведенные испытания подтвердили отличные характеристики, заявленные производителем. Таким образом, IGBT производства компании STMicroelectronics идеально подходят для построения инверторов сварочных аппаратов.

Технические компоненты

Общая структура работы такого устройства простая, и включает в себя основной источник тока, опциональный элемент выпрямителя для выходного тока, общий блок управления.

Качественный источник тока может быть полностью реализован на базе трансформаторной технологии или исключительно на базе инверторной системы, где силовые транзисторы для сварочных инверторов играют важную роль качественной работоспособности устройства.

Для трансформаторных установок допускается самостоятельное ручное регулирование работы прибора, но среди недостатков выделяется грубый режим регулировки, низкий уровень качества сварного шва. Инверторные установки, наоборот, имея самый простой сварочный инвертор на одном транзисторе обеспечивают высокое качество образования шва, которые сочетаются с силовыми полупроводниковыми элементами.

Основными техническими компонентами, обеспечивающие высокое качество сварочных работ, является наличие IGBT-транзисторов, а также универсальных быстродействующих диодов. В этом случае возникает резонный вопрос, как проверить IGBT транзистор сварочного инвертора. Укажем основные данные транзисторных компонентов для сварки версии IGBT

Сверхнизкая энергия осуществления выключения, работа до 600 В, частота до 1200 кГц

Малое напряжение насыщенного принципа воздействия. Низкая энергия выключения. Напряжение до 650 Вольт, частота до 50 кГц

Низкий эффект режима выключения. Напряжение подачи — до 1200 вольт, частота до 35 кГц.

Низкое напряжение режима насыщения, напряжение сети до 1200 Вольт, частотный параметр — до 20 кГц

Режим малого прямого падения напряжения, и минимальный режим эффекта восстановления работоспособности.

Особенности работы транзисторных узлов

Наиболее частая схема применения внутри инверторов используется по технологии push-pull, мостовой принцип функционирования, полумостовой вариант рабочего инвертора, полумостовой комплексный несимметричный вариант исполнения инверторного прибора или косой полумост. Несмотря на достаточное обилие топологий, замена транзистора FGH40N60 в сварочном инверторе по общим требованиям является стандартным, куда включается следующее:

- Высокий режим напряжения. Для эффективной замены транзисторов в сварочных инверторах, общие данные сети напряжения должны быть выше 600 Вольт.

- Большие параметры коммутационных токов. Среднее значение показателя должен быть не менее десятков ампер, а максимальные параметры могут показывать отметку за сотни Амперов.

- Режим высокой частоты переключения. В зависимости от габаритов трансформатора внутри прибора, можно увеличить частоту прибора, а также индуктивность для модели выходного фильтра.

- Для режима минимизации потерь на включение и выключение агрегата, можно узнать, как проверить транзисторы сварочного инвертора, при помощи малого значения подачи энергии на режим включения (Евкл), а также на режим выключения (Евыкл). В данном случае будут минимизированы все потери.

- Для минимизации возможных потерь, используем низкое значение для напряжения режима насыщения, или Uкэ нас.

- Жесткий эффект коммутации, должен быть стойкий для транзисторов для сварочных инверторов Ресанта. Инверторное оборудование в данном случае работает только с индуктивным режимом нагрузки.

- Параметры короткого замыкания. Аппарат должен иметь режим стойкости для данного параметра, эти сведения являются исключительно критичными для мостовых и полумостовых вариантов инверторной техники.

Как рассчитать потерю мощности на IGBT?

Рекомендуем для детального расчёта правильного выбора транзисторных систем использовать ниже приведённую схему.

| Параметры | Значения |

| Суммарные потери | Pd = Pконд + Pперекл |

| Кондуктивные потери | Pконд = Uкэ нас (rms) × Iк × D, где D – коэффициент заполнения |

| Потери на переключение | Pперекл = Eперекл × f, где f – частота переключений, Eперекл = (Eвкл + Eвыкл) — суммарные потери на переключения (приводится в параметрах IGBT) |

| Максимальная мощность, ограничиваемая перегревом кристалла | Pd = (Tj – Tc)/Rth-jc, где Tc – температура корпуса, Tj – температура кристалла, Rth-jc – тепловое сопротивление «кристалл-корпус» (приводится в параметрах IGBT) |

Все эти данные помогут вам правильно рассчитать нужный тип транзистора для инверторного сварочного аппарата. При выборе транзистора учитываем обязательно параметр для высокого порога возможного напряжения работы устройства.

MOSFET или IGBT?

Сначала рассмотрим различия в целом. В настоящий момент все производители инверторов (ММА) выпускаются по двум полупроводниковым технологиям IGBT и MOSFET. Не буду вдаваться в подробности, скажу только то, что в схемотехнике этих аппаратов используются разные полупроводниковые транзисторы IGBT и MOSFET. Основое различие между этими транзисторами — различный ток коммутации. Большим током обладают транзисторы IGBT.

Для изготовления стандартного инвертора понадобится 2–4 IGBT транзистора (в зависимости от рабочего цикла), a MOSFET — 10–12, т. к. они не могут пропускать через себя большие токи, поэтому их приходится делить на такое большое количество транзисторов. Вот собственно в чем и отличие.

Тонкость в том, что транзисторы очень сильно греются и их необходимо установить на мощные алюминиевые радиаторы. Чем больше радиатор, тем больше съем тепла с него, а, следовательно, его охлаждающая способность. Чем больше транзисторов, тем больше радиаторов охлаждения необходимо установить, следовательно, увеличиваются габариты, вес и т. д. MOSFET здесь однозначно проигрывает.

На практике схемотехника MOSFET не позволяет создать аппарат на одной плате: т.е аппараты, которые сейчас есть в продаже, собраны в основном на трех платах. IGBT аппараты всегда идут на одной плате.

Механические повреждения модулей

а) Монтаж модуля на охладитель

IGBT-модуль имеет паяные соединения между полупроводниковыми кристаллами, платами и основанием. В связи с этим значительное механическое воздействие на корпус или основание модуля может привести к появлению трещин в кристаллах транзисторов и диодов. Кроме того, в конструкции модулей применяются детали из хрупких материалов (керамика Al2O3 или AlN, композиционный материал AlSiC), поэтому с модулями необходимо обращаться осторожно, особенно после распаковки из транспортной тары. Запрещается ронять модули, наносить какие-либо удары по корпусу и основанию. Особенно опасны концентрированные удары по основанию модуля и по охладителю с закрепленными на нем модулями. Ударная волна передается от охладителя на основание, в результате чего создаются условия для появления трещин в кристаллах и платах модуля.

Для снижения переходного теплового сопротивления модули-охладители оснований модулей многих производителей имеют выпуклую форму. Перед креплением модуля к охладителю на основание наносится тонкий слой теплопроводящей пасты, которая заполняет пустоты, вытесняя при этом воздух. Слой пасты должен иметь минимальную толщину, так как ее теплопроводность все же относительна.

При креплении модуля к охладителю с помощью винтов основание прижимается к охладителю со значительным усилием, поэтому вся лишняя нанесенная паста выдавливается наружу. Применение паст с очень высокой вязкостью может привести при монтаже модуля к охладителю к недопустимому изгибу медного основания и появлению трещин в металлокерамических платах и кристаллах. На фотографии (рис. 9) показана трещина на кристалле IGBT, которая появилась в результате монтажа модуля на охладитель с применением теплопроводящей пасты КПТ-8. Паста имела густую консистенцию, была нанесена толстым слоем и при монтаже практически не выдавливалась из-под модуля, вследствие чего произошла недопустимая деформация основания и механическое разрушение одного из кристаллов. При последующем приложении к модулю напряжения по трещине произошел точечный пробой, место которого также хорошо видно на фотографии.

Рис. 9. Трещина в кристалле IGBT, появившаяся в результате излома модуля при применении теплопроводящей пасты с высокой вязкостью

По результатам проведенных в ОАО «Электровыпрямитель» исследований, наилучшие результаты при монтаже и эксплуатации IGBT-модулей показала теплопроводящая паста HTC фирмы Electrolube.

б) Монтаж силовых шин

Монтаж силовых шин к IGBT-модулям должен производиться с точным соблюдением технологии сборки, а также с учетом требований к конструкции и свойствам силовых шин. Силовые выводы модулей имеют внутренние демпферы, которые предназначены для компенсации различий в температурных коэффициентах расширения деталей и практически исключают механические нагрузки в паянных контактах, возникающие при монтаже внешних шин. Тем не менее превышение допустимых механических нагрузок к выводы в процессе монтажа может привести к повреждению прибора.

Внешние силовые шины сделаны, как правило, из твердой меди и имеют высокую жесткость. При больших зазорах между выводами модуля и шиной существует вероятность сильной деформации выводов и нарушения внутреннего контакта в модуле.

В нашей практике встречались случаи, когда потребитель, используя транзисторные и диодные модули разной высоты, соединял их жесткими шинами (рис. 10). Зазор между силовой шиной и выводом центрального модуля составлял ~3 мм.

Рис. 10. Пример неправильного монтажа, приводящего к отрыву силового вывода модуля 2

В этом случае при завертывании крепежных винтов одновременно с упругим изгибом силовой шины происходит вытягивание вывода из корпуса у модуля 2, что приводит обрыву силового вывода внутри модуля.

Также модули не должны использоваться в качестве опор для крепления массивных силовых шин, особенно с учетом ударных и вибрационных нагрузок. Наилучшим решением будет крепление силовых шин на специальные опоры-изоляторы, которые принимают на себя основную механическую нагрузку.

Подведем итог

Многие из вышеупомянутых фактов касаются исторической основы обоих устройств. Достижения и технологические прорывы в разработке нового оборудования, а также использование новых материалов, таких как карбид кремния (SiC), привели к значительному улучшению производительности этих радиодеталей за последние годы.

В любом случае модули MOSFET и IGBT быстро заменяют большинство старых полупроводниковых и механических устройств, используемых для управления током. Силовые устройства на основе SiC демонстрируют такие преимущества как меньшие потери, меньшие размеры и более высокая эффективность. Подобные инновации будут продолжать расширять пределы использования MOSFET и IGBT транзисторов для схем с более высоким напряжением и большей мощностью.

Источник

Пробой затвора

Затвор является самым чувствительным элементом IGBT-модуля, поэтому должны быть приняты соответствующие меры предосторожности. Пробой затвора связан с разрушением тонкого подзатворного диэлектрика и происходит при напряжении на затворе 70–80 В. Максимально допустимое напряжение затвор-эмиттер при эксплуатации ограничено значением ± 20 В. Тем не менее пробой затвора остается достаточно распространенным видом повреждений, который встречается даже у опытных потребителей.

Очень часто для монтажа IGBT-модулей применяют паяльники, работающие от сети 220 В. В этом случае всегда есть вероятность пробоя изоляции в паяльнике и попадания на затвор модуля недопустимо высокого напряжения, которое приведет к пробою затвора.

Еще одна причина повреждения затвора — ненадежные контакты к управляющим выводам. Если в готовом устройстве при наличии высокого напряжения «коллектор-эмиттер» произойдет нарушение контакта или обрыв эмиттерного управляющего вывода, то могут возникнуть осцилляция напряжения в управляющей цепи и высокочастотные колебания тока коллектора, которые в свою очередь через емкость между коллектором и затвором вызывают увеличение напряжения в цепи затвора выше предельно допустимого значения.

Чтобы избежать подобных неприятностей, необходимо соблюдение следующих требований:

- наличие антистатического покрытия на рабочих местах;

- обязательное наличие у персонала подключенных к заземлению антистатических браслетов;

- наличие гальванически развязанных от сети и заземленных паяльников;

- обеспечение надежного соединения управляющих выводов с модулями.