По назначению кислородную резку делят на разделительную и поверхностную. Разделительная резка предназначена для вырезки заготовок, раскроя листов и выполнения других работ, связанных с разрезкой металла на несколько частей. Поверхностная резка предназначена для разделки канавок на металле, удаления поверхностных дефектов на отливках, прокате и сварных швах, удаления головок заклепок, снятия поверхностного слоя металла и ряда других работ.

По способу выполнения кислородную резку делят на ручную и машинную. Ручную резку выполняют специальным резаком, машинную на специальных газорезательных полуавтоматах и автоматах.

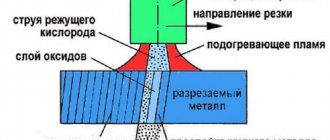

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Металл при резке нагревают пламенем, которое образуется при сгорании какого-либо горючего газа в кислороде. В некоторых случаях в качестве горючего газа используют пары бензина или керосина. Кислород, сжигающий нагретый металл, называют режущим. В процессе резки струю режущего кислорода подают к месту резки отдельно от кислорода, идущего на образование горючей смеси для нагрева металла. Касаясь нагретого металла, режущая струя кислорода интенсивно окисляет и сжигает его верхние слои. Процесс окисления верхних слове металла сопровождается выделением большого количества тепла, которое идет на прогрев нижних слоев металла. Процесс сгорания разрезаемого металла распространяется на всю толщину, образующиеся окислы выдуваются из места реза струей режущего кислорода.

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям: температура воспламенения металла в кислороде должна быть ниже температуры его плавления, окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью, металл не должен иметь высокой теплопроводности. Медь, алюминий и их сплавы, а также чугун не удовлетворяют этим требованиям и не поддаются кислородной резке. Хорошо поддаются резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые тоже достаточно хорошо режутся, однако в некоторых случаях нужен их предварительный нагрев.

Склонность сталей к закалке при содержании в них некоторых легирующих примесей, а также при содержании углерода более 0,3% приводит к образованию трещин при резке без предварительного подогрева. Легирующие примеси в сочетании с углеродом неодинаково влияют на способность стали поддаваться кислородной резке. Влияние различных элементов на разрезаемость сталей кислородной резки указано в табл 6.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800ᴼС. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 98,5- 99,5 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода. Сравнительные данные по снижению производительности резки и увеличению расхода кислорода с понижением его чистоты приведены в таблице 7.

Виды газов для резки металла

Для начала определим, что газом мы именуем и азот и кислород и воздух, воздух тоже газ.

При резке лазером (причём хоть СО2, хоть волоконным) через сопло вместе с лазером подаётся газ для того чтобы удалить из зоны резки продукты горения или помочь лазеру обрабатывать материал.

Азот

Если речь об азоте или кислороде то есть много способов хранения и подачи газа в станок, самый основной — баллон с газом, на баллон накручиваем редуктор для регулировки давления и от редуктора ведём шланг на станок.

Воздух

Компрессор это устройство подачи ВОЗДУХА. То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла.

Если система фильтрации плохая то из компрессора вместе с воздухом летят мелкие частицы воды и масла, они оседают на защитном стекле лазерной головы и стёкла быстро выходят из строя. Также загрязняется вообще весь воздушный тракт станка и головы.

Но и это еще не все, в некоторых станках воздух используется еще и для работы пневматических систем, так что стоит разграничивать подачу воздуха к станку для резки и для работы пневматики.

Там чаще всего внутри станка уже стоят нужные очистители, дополнительно не надо ничего.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Кислородом обычно режут черные металлы.

Чернуху можно резать и азотом, но это будет слишком дорого и невыгодно, а так как она не имеет нержавеющих свойств, то нет смысла и сохранять их.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Сфера применения

Наиболее востребованной кислородно-дуговая резка является во время проведения комплекса сборочных и строительно-монтажных работ, в ходе которых необходимо использовать резак в повторно-кратковременном режиме, а также на объектах, где применение кислородной резки является нежелательным или вовсе недопустимым. В частности такой метод является актуальным для резки металла под водой. Технология задействуется при ручной резке стали, может использоваться для разделения цветных металлов и легированных сплавов с малой толщиной, чугуна, при пакетной резке однотипных изделий.

Ручная кислородно-дуговая сварка позволяет формировать рез, который характеризуется сравнительно невысоким качеством. Поверхности и кромки обладают неровностями, наплавлениями и шероховатостями. Обладая высокой производительностью и эффективностью, за счет дополнительных источников тепловой энергии, нередко технология задействуется при демонтажных работах, а также работах по измельчению металлического лома для его последующей переработки.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Почему газокислородную резку заказывают именно у нас:

- Создание изделий от 1 часа

- Отсрочка платежа постоянным клиентам

- Возможна оплата по факту отгрузки

- Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Давление газа при резке металла лазером

Итак, на станке есть два гнезда подключения вспомогательного газа — нерегулируемый тракт для азота или воздуха и кислородный тракт с регулятором давления.

Первый идёт напрямую в рабочую голову: то есть как на баллоне на редукторе выставил давление, так оно и работает.

А второй – кислородный тракт требует очень точной регулировки давления, поэтому здесь и стоит специальный регулятор производства японской фирмы SMC. Он позволяет выставлять точные параметры давления резки напрямую из программы.

Когда мы режем материал, его необходимо сначала пробить. В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

Если кислородом пробивать материал с таким же давлением, с каким режешь, то полетят брызги расплавленного металла, т.к. кислород, как мы выяснили выше – катализатор горения. С азотом таких заморочек нет, можно поставить условные 2 МПа и пробивать и резать на одном и том же давлении.

Регулятор давления газа в металлорезе

Возвращаясь к регулятору давления — на него нельзя подавать более 1 МПа, в лучшем случае он просто будет спускать переизбыточное давление и у вас будет перерасход кислорода, в худшем случае — просто выйдет из строя.

Для резки азотом нормальное давление — 1,6-1,8 МПа, а с кислородом — 0,5-0,6 МПа, т.е. расход газа практически в три раза меньше.

Однако, несмотря на то, что кислородная резка дешёвая – она сложная и требует опыта в настройке параметров.

Чуть-чуть отклонение по давлению, не тот диаметр сопла – и у тебя будет плохой рез.

Но если уметь работать с кислородом, то он получается эффективнее и дешевле, чем азот или воздух.

Кстати про воздух: в чём здесь подвох?

Оборудование для кислородной резки

Резаки

Для кислородной резки с применением ацетилена используют оборудование для ацетиленовой сварки, но вместо сварочной горелки применяют газовый резак, обычно инжекторного типа, рис 6.

Кислород по рукаву, надетому на кислородный ниппель 1, поступает в резак. Часть кислорода, проходя вентиль 2 и инжектор 10, идет в смесительную камеру 9. Остальная часть кислорода (режущий кислород) направляется в головку 5 через вентиль 3 и трубку4. Из головки резака режущий кислород проходит через центральный канал внутреннего мундштука 6 и поступает к месту реза.

Ацетилен подводится в резак по рукаву, надетому на ниппель 12. Затем ацетилен проходит через вентиль 11 и по пазам инжектора, находящимся на его наружной поверхности, поступает в смесительную камеру 9. Ацетилен в смесительную камеру подсасывается кислородом, проходящим через центральное отверстие инжектора. В смесительной камере образуется горючая смесь, которая проходит по трубке 8 в головку резака, откуда через кольцевой зазор между наружным мундштуком 7 и внутренним

мундштуком 6 выходит наружу. На выходе горючую смесь поджигают, и при этом образуется подогревающее пламя.

Для ручной разделительной резки широко применяют резаки типов «Пламя -62» и РГС -60М. Резак РГС-60М вставной, его присоединяют к стволам сварочных горелок «Москва» и ГС-3. Техническая характеристика резака «Пламя -62» приведена в таблице 8.

Для резки с применением газов – заменителей ацетилена применяют резак РЗР-62.

Кроме этих резаков применяют также универсальный резак РУ-66. Универсальный резак предназначен для ручной резки с использованием подогревающего пламени, образуемого смесью ацетилена или газов – заменителей ацетилена с кислородом.

Резак РУ-66 выпускается в трех исполнениях : РУ – для резки стали с использованием в качестве горючего ацетилена и газов – заменителей; РУА- для резки стали с использованием в качестве горючего только ацетилен; РУЗ – для резки стали с использованием в качестве горючего газов – заменителей ацетилена.

Помимо резаков, предназначенных для разделительной резки,

существуют резаки специального назначения для поверхностной резки, например резаки типа РАП-62,РПА-62,и РПК-62.

Резак 321(РАП) , табл 9 , используют для удаления провисания корней сварных швов, а также мелких дефектов на отливках. В качестве горючего газа для этого резака используют ацетилен.

Резаки РПА-62 и РПК-62 используют для удаления дефектов сварных швов, для чашеобразной подготовки кромок листов под сварку и для удаления местных дефектов на отливках и прокате табл 10.

Для срезания головок заклепок применяют вставной резак РАЗ-60, который присоединяют к стволам горелок «Москва» и ГС-3.

Для резки стали большой толщины (до 700 мм) применяют специальную установку УРР-700. Эта установка предназначена для кислородной резки отливок, проката, поковок, отрезки прибылей стального литья и разделки крупного стального лома.

В комплект установки входят: резак РР-700 инжекторного типа, кислородная рампа из десяти баллонов, рамповый кислородный редуктор и ацетиленовая трехбалонная рампа с обычным баллонным редуктором. Для подогреваемого пламени в качестве горючего газа используют ацетилен.

Переносные и стационарные машины предназначены для разделительной резки стали, они отличаются высокой производительностью и чистотой получаемого реза.

Переносная машина «Спутник» предназначена для резки стальных труб диаметром до 1100 мм. Машина может резать трубы перпендикулярно к образующей или наклонно со скосом кромок под углом до 35 ᴼ. При установке на машину двух резаков можно вырезать кольца. Машина имеет тележку самоходного типа с электродвигателем и комплектуется выпрямительным блоком с магнитным усилителем.

Управление магнитным усилителем расположено вне машины.

Машина АСШ – стационарная, предназначена для кислородной резки стали толщиной до 100 мм. Машина в основном применяется для вырезки деталей и заготовок различной конфигурации из листовой стали по специальным шаблонам- копирам. По шаблонам можно вырезать заготовки для гаечных ключей, фланцы, грубые плоские зубчатые колеса и другие детали с допуском 0,3-0,5 мм.

Режимы резки для машины АШС -2 указаны в табл 11.

Универсальная газорезательная машина СГУ – 1-60 предназначена для разделительной резки в стационарных условиях. Эта машина консольного типа с автоматическим магнитным копированием по стальному копиру позволяет производить вырезку фигурных деталей и прямолинейный раскрой листов.

Воздух для резки металла

Если вы собираетесь резать на воздухе, вам нужно озаботиться хорошей системой фильтрации, стоимость которой порой может достигать стоимости самого компрессора.

Люди думают, что я сейчас схвачу Бога за яйца, не буду платить за газ, заплачу один раз за компрессор и все – дёшево и сердито. Но на самом деле нет, воздушная резка тоже стоит денег.

Минусы использования воздуха для резки металла

Просто вложения разовые и большие. Да и компрессор тоже нужно обслуживать – менять масло. И бывает, что фильтры тоже выходят из строя, три месяца нормально работает, потом раз – начал плеваться. Конденсат с ресивера летит, вот это вот всё. И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом.

При работе с воздухом, нужно очень сильно очищать и осушать воздушный тракт, потому что любая влага и масло, которые будут лететь из компрессора, будут оседать на защитных стёклах и придётся менять их по несколько раз в час.

Для нормальной резки воздухом нужно давление 1,6-1,8 МПа, но чтобы после всех осушителей и систем фильтрации добиться такого давления на выходе, до фильтров должно быть 20-25 атмосфер. А такой компрессор уже стоит нормальных денег. Поэтому стоимость компрессора с хорошей системой осушителей будет стоить достаточно дорого.

Подумайте, может вам выгоднее взять газификатор с азотом и просто заполнять его один раз в месяц?

Резюмируем по воздуху

Воздух актуален только если вы режете не больше 1,5 мм и если не гонитесь за цветом кромки.

Если вы режете нержавейку воздухом, то торец будет не белый, а будет слегка желтить, так как воздух содержит 8-10 процентов кислорода.

Воздух – это не бесплатно. Это сложно и дорого. Чтобы вся эта система нормально работала, в неё стоит хорошо вложиться. Если вы режете то чернуху, то нержавейку, то одно, то другое – то лучше работайте на газах.

Меры безопасности

Кислородно-дуговая резка металла относится к категории работ с повышенной пожарной опасностью, которые выполняются резчиком из числа электротехнического или электротехнологического персонала. Для обеспечения безопасности оборудование проходит проверку не реже 1 раза в год, а место проведения работ обеспечивается первичными средствами огнетушения. Исполнитель в ходе технологической операции должен использовать защитную маску и спецодежду.

смотрите также

- Кислородно-флюсовая резка

Газовое оборудование и оборудование рабочего места на металлорезе

- Газ может поставляться в баллоне 40 или 70 литров. Это не очень удобно, так как их приходится часто менять и тратить на это дополнительное время.

- Бывает матрица баллонов — 25 баллонов, обвязанных шлангами. Матрицы баллонов хватает на дольше, но она занимает больше места и сложнее в заправке и транспортировке.

- Может быть газификатор — это большой баллон, в котором газ содержится в жидкой форме. Именно поэтому газ из газификатора очень чистый. К тому же он экономичней.

Не стоит гнаться за чистотой газа три девятки (99,999%), четыре девятки (99,9999%). Девяносто девять сотых (99,99%) – этого уже достаточно. Остальное – избыточно, это финансово не целесообразно и будет стоить космических денег. ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

В следующей статье мы поговорим про систему управления, программное обеспечение и покажем вам самые крутые функции металлореза, которые значительно упрощают рабочий процесс.

Принципиальная конструкция газового резака

Особенности конструкции резака.

Инжекторный или двухтрубный резак

Это самая популярная модель по своей конструкции. Название «двухтрубный» происходит из-за разделения технического кислорода на два потока. Это делается для функционального разделения работы кислорода.

Верхний поток кислорода с высокой скоростью идет сквозь сопло внутреннего мундштука. Это чрезвычайно важная часть аппарата – она отвечает за непосредственно фазу резки металла. Регулируется этот поток специальным вентилем, который обычно выносится на наружную панель.

Второй поток кислорода идет прямиком в инжектор. Порядок работы в камере инжектора следующий: кислород поступает в камере под большим давлением и с высокой скоростью, в результате чего в этом пространстве образуется зона разреженного давления. Кислород является в данном случае инжектируемым.

Номинальный расход газов.

Через специальные боковые отверстия в стенках камеры в нее втягивается горючий газ – он является в данном случае эжектируемым. Происходит смешение газов, скорости выравниваются, в итоге на выходе из камеры формируется поток из смеси газов, у которого скорость ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

На следующем этапе сформированная смесь газов поступает в наконечник – сначала в его головку, а затем через сопло между мундштуками выходит и образует то самое пламя в виде факела, которое разогревает металл до температуры его горения. Все потоки газов регулируются собственными вентилями на внешней стороне корпуса – для подачи кислорода и отдельно для подачи горючего газа в инжектор.

Безинжекторный или трехтрубный газовый резак

В данном случае устройство газового резака сложнее. Кислород в него попадает по двум трубкам, третью трубку по праву занимает горючий газ. В этом сварочном резаке газы смешиваются внутри головки, никакой камеры здесь нет. Такая система является более безопасной, чем двухкамерная модель.

Дело в том, что здесь нет риска для так называемого «обратного удара», который заключается в весьма неприятном и опасном явлении: проникновении горящих газов в каналах и трубках аппарата в обратном направлении.

У этой модели стоимость значительно выше. Кроме этого недостатка у трехтрубного резака имеется еще один нюанс: в работе с ним необходимо очень высокое давление горючего газа – выше, чем с инжекторным аппаратом.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы.

Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке. Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеет успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваше производство.

Резка стали газовым резаком

Ручку клапана газовой резки медленно отпускают вниз – подают струю кислорода, поджигающую расплавленный металл. Если сразу начинает происходить бурная реакция, то сталь загорелась и можно продолжать постепенно увеличивать давление кислорода, пока его струя не прорежет материал насквозь. Когда реакция не идет – металл разогрет недостаточно, чтобы возгореться в струе кислорода. Необходимо в нагревающее пламя добавить кислорода и дать ему возможность разогреть сталь.

Когда струя кислорода начнет резать, мундштук резака начинают медленно передвигать вдоль линии реза. При этом почти все продукты обработки (расплавленный шлак, искры) сдуваются струей к задней стороне зоны разрезания как показано на видео. Если этот поток возвращается обратно или замедляется, то надо уменьшить скорость перемещения резака или остановить его и прогреть материал еще больше (работать лучше очень медленно, нежели пытаться резать слишком быстро). Резку продолжают до завершения намеченного отреза или разделения металла.

Как это работает

Приспособление для реализации данной технологии обладает очень простым устройством. Это стальная трубка подходящего диаметра, по которой подается кислород. Один конец трубки-копья подключается через вентиль и гибкий шланг к источнику O2, а второй прикладывается к обрабатываемой поверхности. Чтобы активировать пламя, рабочий конец нагревается до 1400 °С (для этого используется вспомогательный термоисточник, например газовый резак), после чего он начинает стремительно окисляться (гореть), повышая температуру до 2000 °С и поддерживая ее уже без стороннего нагрева. Для разжигания пламени O2 подается под низким давлением (около 1 атм), которое после образования устойчивого процесса повышается до рабочих показателей (5-6 атм).

Как отмечалось выше, резка кислородным копьем металлов и бетонных конструкций часто применяется в металлургической и строительной сферах. С помощью данного метода выполняют такие операции как:

- сверление металлических и ж/б изделий;

- отрезание скрапа;

- удаление прибыли литья;

- разделение плиты большой толщины.

Поскольку работа с O2 несет определенную опасность, такая резка должна выполняться с применением защитных средств: экрана, маски и специальной экипировки. Подробнее об особенностях эксплуатации данного газа и мерах предосторожности читайте в статье: Кислород технический: производство, эксплуатация и применение в промышленности.