Вибростанок для шлакоблока своими руками

Изготовление шлакоблока в домашних условиях весьма выгодное вложение денег. В особенности, если для этой работы сделать вибростанок для шлакоблока своими руками. В таком случае получится сэкономить на покупке заводского вибростола, без какой-либо потери качества получаемой продукции.

Всем известно, что шлакоблок — это стройматериал на любые времена. Дома из него получаются прочные и надежные, а сам материал отличается безвредностью и отличными эксплуатационными свойствами.

Создание формы

В первую очередь следует определиться, какой именно нужен станок. Если вы хотите построить гараж или времянку, то достаточно станка с двумя или даже одной формой. Если же вы собираетесь организовать малый бизнес, то понадобиться станок более производительный, минимум на 3-4 матрицы.

Размеры шлакоблока

Самой важной частью станка является форма. Остальные детали и узлы – это дополнения, которые позволяют производить с этой формой различные манипуляции

К примеру — наполнять, поднимать, уплотнять раствор, передвигать и тд.

При производстве шлакоблоков на заводе применяют стандартные железные формы, а также профессиональное оборудование, которое осуществляет прессовку бетона в форму под тяжестью в несколько тонн. Формы для шлакоблока своими руками чаще всего делают из дерева. Существует много их видов и конструкции.

По сути, форма представляет собой емкость, куда заливают бетон, и где он находится вплоть до полного застывания. Следует заметить, что формы должны быть разборными, чтобы готовый шлакоблок можно было легко достать. В большинстве случаев их делают даже без дна, а под низ подкладывают пластину из материала, к которому бетон не пристает.

Самым простым способом сделать пустоты в блоке – это погрузить в мягкий бетон в нужном месте пластиковые бутылки с водой или стеклянные бутылки из под шампанского, что предпочтительней. Но, если вы хотите наладить небольшое производство шлакоблоков своими руками, то пустообразователи необходимо закрепить в форме.

Эскиз деревянной формы

Из дерева

В первую очередь понадобятся строганые доски, ширина которых будет соответствовать высоте шлакоблока. Затем необходимо сделать крайние поперечины, которые будут соединяться с продольными досками «задвижными пазами».

Затем делаются пропилы с внутренней стороны продольных досок через расстояние равное длине шлакоблока. Поперечные пазы должны иметь глубину в 7 — 8 мм. Ширина пропила соответствует толщине разделительных пластин, которые могут быть выполнены из железа, гетинакса, текстолита.

Эскиз формы заполненной раствором

Пластины можно сделать и из другого листового материала, главное чтобы он был гладким. На чертеже выше понятно, как изготовить деревянные формы для шлакоблоков своими руками. Детали формы желательно вскрыть любой масляной краской. Это облегчит извлечение шлакоблоков из формы.

Обратите внимание, что на эскизе указаны меньшие размеры, чем требует стандартный шлакоблок. Перед созданием формы можно сделать чертежи шлакоблока своими руками

Эта процедура не будет лишней и не потребует много труда.

Вышеописанные формы используют без вибратора. Раствор в них следует заливать более мягкий, с большим содержанием воды. Однако, если приложить немного усилий, то можно создать более совершенный, вибрационный станок.

Форма-носилки

Формы для вибрационного стола выглядят несколько иначе. К боковинам необходимо приделать ручки, за которые два человека смогут поднимать их и ставить на вибростол. На дне каждой ячейки должны располагаться два конуса.

Форму с большим количеством ячеек делать не стоит, так как такие носилки будет очень сложно поднять. Подобные формы не разбираются, а шлакоблоки из них вытряхивают путем опрокидывания. Внутренние поверхности формы должны быть гладкими, чтобы изделия легко извлекались.

На фото металлическая форма

Из металла

При создании станка для изготовления шлакоблоков своими руками понадобится стальной лист толщиной 3-5 мм. Из него следует вырезать элементы формы исходя из размера шлакоблока. Стандарт составляет — 190х190х390 мм, в соответствии с этими размерами делают и чертежи шлакоблоков своими руками. Высота формы должна быть на 5 мм выше блока, чтобы можно было насыпать бетонную смесь и сверху прижать ее пластиной

Так как шлакоблок должен быть пустотелым, важно правильно сделать пустотообразователи. Проще всего для этих целей использовать трубы

Обратите внимание, что им надо придать конусную форму. Благодаря этому изделие будет легко вытряхиваться

Заготовки можно заказать у токаря, чтобы он снял несколько мм с одной стороны трубы. Иногда делают прямоугольные пустообразователи. Их форма не имеет значения, главное, чтобы они были конусными. Имейте ввиду, что шлакоблок должен быть пустотелым не более, чем на 30%.

Внизу формы по периметру следует сделать деревянный или резиновый уплотнитель, что бы избежать деформации краев матрицы. Также можно по краям наварить металлические пластины шириной в 20 мм.

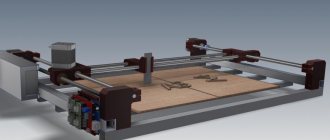

Вибростол самой простой конструкции

Классификация вибростанков

Данный подвид строительного оборудования массовому потребителю практически незнаком, но вибропрессы изготовляются многими отечественными фирмами. Единого стандарта, касающегося принципов расчета конструкции, здесь нет, но классификация таких агрегатов существует, пускай даже условная. Вибростанки разделяются по следующим признакам:

- по способу управления (от ручных до полностью автоматизированных);

- по количеству производимых блоков за один рабочий цикл;

- по типу производимой продукции (пустотелой/монолитной);

- по степени удобства и практичности в эксплуатации.

С точки зрения последнего фактора вибропрессы промышленного производства подразделяются на три подкласса. Наиболее простое и конструктивно примитивное оборудование предполагает в основном ручной труд, с его помощью можно производить один шлакоблок за рабочий цикл. Такая производительность относительно невысокая, потому что за рабочую смену вы сможете сделать лишь 50 строительных блоков.

Устройства, позволяющие производить за один цикл несколько шлакоблоков, отличаются большей производительностью, но требуют использования физического труда и задействования в технологическом процессе нескольких работников.

Самой важной частью станка является форма

Профессиональный вибростанок для блоков может производить более трех единиц готовой продукции за цикл. Будучи оснащенным множеством дополнительных устройств и приспособлений, высокопроизводительный вибростанок существенно облегчает рабочий процесс, предполагая использование минимальных объемов ручного труда.

Стоимость таких устройств может сильно разниться, ведь они ориентированы на разные категории потребителей. Станки бюджетной категории отличаются настолько простой конструкцией, что некоторые специалисты предпочитают делать такие агрегаты самостоятельно. При этом технические характеристики самодельных вибростанков по важным эксплуатационным характеристикам не уступают заводским.

Делаем вибропрессовочный станок

Добавление к вышеописанной схеме производства, шлакобетона, вибратора, предоставляет возможность значительно повысить качество изделий и одновременно ускорить процесс.

Собрать такой станок несложно, при соблюдении всех рекомендаций данное оборудование будет работать не хуже заводских аналогов. Простейший вариант вибропрессовочного станка предполагает использование самодельной матрицы, вибратора и ручного пресса. Для снижения физических нагрузок ручной пресс можно усовершенствовать, задействовав рычажную систему.

Чертеж самодельного станка с вибромотором для изготовления шлакоблока и керамзитоблоков

Набор инструментов и материалов, необходимых для изготовления вибростанка с металлической формой:

- сварочный аппарат;

- болгарка,

- набор ключей;

- тиски;

- листовой металл толщиной не менее 3 мм;

- трубы для создания пустот диаметром 8-10 мм;

- швеллера, полоски металла;

- маломощный электромотор (до 1 КВт);

- соединительные элементы (болты, гайки, шплинты).

Последовательность действий при изготовлении самодельного вибростанка:

- Болгаркой из листового материала вырезаем стенки матрицы. Если форма предназначена для изготовления нескольких блочных изделий – предусматриваем присутствие в матрице соответствующего количества перегородок.

- Отрезаем от трубы необходимое число болванок (из расчета 3 штуки на кирпич), высота которых должна быть меньшей высоты матрицы на 3-5 мм. Конусность труб достигается использованием следующего приема: разрезаем трубу до половины и обжимаем заготовку в тисках (для толстостенных труб можно задействовать токарный станок).

Чертеж для изготовления станка с облегченным выдавливанием строительных блоков

- Каждый отрезок трубы заваривается наглухо с обеих сторон.

- Привариваем к трубам пластины, соединяя между собой. Для крепления к стенкам лучше предусмотреть съемное соединение, что позволит при необходимости снимать ограничители для производства монолитных шлакоблоков.

- С помощью сварки закрепляем на длинной наружной стенке болты для крепления электромотора.

- Сверху формы привариваем металлический фартук.

- Делаем пресс в виде толстостенной пластины, предусматриваем наличие отверстий с диаметром, несколько превышающим меньший диаметр труб-ограничителей (чтобы пресс заходил на матрицу на расстояние не более 50 мм).

- Привариваем к прессу ручки.

- Устанавливаем мотор. На вал электродвигателя привариваем эксцентрик (в качестве материала для эксцентрика подойдут обыкновенные болты, которые привариваются параллельно валу и оставляют место для накручивания гаек, что позволит регулировать амплитуду колебаний).

- Тщательно зачищаем устройство, полируем поверхности, окрашиваем самодельный агрегат для блоков.

Самодельные станки с вибрирующим устройством

Схема самодельного станка

Вибростанки для изготовления шлакоблоков – это более совершенное оборудование. Получать блоки на них быстрее и удобнее, так как не нужно ожидать схватывания раствора. В этом случае бетонный раствор готовится более жестким и густым, он должен иметь небольшую усадку.

Технически это реализуется двумя путями:

использованием вибрационного стола;

Вибростол

оснащением самой формочки двигателем, на валу которого установлен эксцентрик со смещенным центром тяжести.

Станок с эксцентриком удобнее для производства большого количества материала, поскольку он позволяет получать готовый блок в один заход без переворачивания.

Самодельный станок по схеме «несушка»

Станок – «несушка»

Приведенный чертеж станка для изготовления шлакоблока является одним из самых простых.

Конструкция его включает в себя такие основные элементы:

- формовочный ящик – матрица (у него отсутствует дно);

- вибратор на боковой стенке;

- ручки ящика, предназначенные для легкого снятия без повреждения формы слепка;

- сменные комплекты прижимных пластин;

- пустотообразователи под различную форму пустот.

Действующий стандарт предусматривает установленные размеры одного такого блока – 39 х 19 х 18,8 см. При этом пустотность не должна превышать 30%.

Изготовление матрицы

- Берется листовой металл (от 3 мм);

- Из листа вырезается форма по размеру одного блока (к указанным размерам прибавляется 5 см для утрамбовки);

- Формируется сквозной короб (дно отсутствует);

- Большую устойчивость коробу придают приваренные с торцов специальные планки. Для этого используются профильные трубы с небольшим сечением;

- Выполняется обивка по основанию матрицы листовой резиной, что послужит для предохранения нижних краев матрицы от деформирования;

- Формируется фартук для окаймления, который будет препятствовать просыпанию раствора при заполнении формы;

- Приделываются ручки.

Состав пескоблоков

О том, что такое пескоблок рассказывалось ранее. Пескоблок — это, универсальный стройматериал для стен и перегородок в доме, основными материалами изготовления которого, являются песок и цемент.

Цемент при изготовлении пескоблоков выступает в качестве связующего вещества. Некоторые мастера заменяют его глиной, гипсом или известью. Однако отказываться полностью от добавления цемента, всё же не стоит.

Песок используется в качестве наполнителя в пескоблоках

Важно чтобы он был без примесей в виде земли или угля. Альтернативой песку, может служить шлак или грануляция

Состав пескоблоков и его пропорции выглядят следующим образом:

- Одна часть цемента;

- Девять частей песка или шлака;

- Вода.

Расчёт материалов при изготовлении пескоблоков, примерно следующий. С одного мешка цемента марки М500, получается приблизительно около 30 пескоблоков. При этом чтобы сделать один пескоблок, потребуется примерно около 15 кг наполнителя.

Если говорить о масштабном производстве, то с 1000 кг цемента и 10 000 кг песка, получится примерно около 600 пескоблоков. Этого количества материала хватит для строительства гаража, процесс которого уже рассматривался на сайте .

Размеры пескоблоков

Вес пескоблоков в зависимости от их размера варьируется в пределах 8-40 кг. При этом размеры пескоблоков могут быть различными:

- Длина 190-500 мм;

- Высота 185-300 мм;

- Ширина 90-500 мм.

Такие размеры характерны для стеновых пескоблоков.

Что же касается фундаментальных блоков, которые используют при укладке основания, то их размеры значительно больше:

- Ширина 300-600 мм;

- Длина 880-2380 мм;

- Высота 280-580 мм.

Чтобы сделать пескоблоки в домашних условиях сначала потребуется собрать формы, которые устанавливаются на вибростол или другое самодельное приспособление. Для сборки форм под пескоблоки лучше всего использовать древесину, а сами формы не должны иметь дна, чтобы их можно легко было бы разобрать на части.

Кроме того, отличительной особенностью пескоблоков является наличие 2-3 пустот внутри. Для их организации можно использовать бутылку, которой продавливается готовая смесь, либо же сварить металлические формы с двумя или тремя кусками толстых труб внутри.

Способы формовки

Баня из керамзитобетонных блоков своими руками: пошаговая инструкция и лучшие проекты с 52 фото и 2 видео

Фабричные формы для заготовки шлакоблоков делают из железобетона или стали. Такие детали легко выдерживают вес раствора в большом объеме. Что касается форм, подготовленных своими руками, то они чаще всего изготавливаются из древесины или листов стали. Подобные элементы в большей мере играют роль особой опалубки.

Чтобы сэкономить на сырье и свободном времени, формы в основном собирают без днища. Под них можно подложить простую пленку. Благодаря такому методу можно существенно упростить весь процесс формирования блоков. Нужно помнить о том, что сами формы должны быть сделаны из идеально ровных древесных деталей. Рабочей поверхностью при этом будет выступать бетонная основа, стол с ровной и гладкой столешницей или лист железа, который также не имеет никаких дефектов.

Рассмотрим подробнее, как изготовить форму под шлаковые блоки:

- нужно выбрать отшлифованные доски длиной 14 см (ширина должна быть кратной этому параметру);

- далее при помощи ножовки нужно отделить отрезки, которые потом будут играть роль поперечных перегородок;

- потом понадобится соединить отрезки с продольными элементами, чтобы получился каркас прямоугольной формы;

- далее нужно раскроить лист стали или любой другой материал с гладкой поверхностью на отдельные пластинки размером 14х30 см;

- во внутренней части получившейся конструкции проделывают распилы, которые будут выступать в качестве пазов, ширина которых равняется габаритам разделяющих планок;

- затем отрезки, ответственные за разделение, фиксируют в распилах, создавая форму для изготовления 3 и более шлаковых блоков.

Чтобы получившаяся емкость для затвердевания раствора служила как можно дольше, на завершающем этапе и металлические, и древесные конструкции советуют покрывать краской на масляной основе. Подобная форма подойдет для подготовки шлакоблоков, габариты которых составляют 14х14х30 см.

Оборудование для производства пеноблоков

Станок для производства пеноблоков в домашних условиях – это бароустановка.

Давайте рассмотрим 6 основных причин, почему нужно выбрать именно данный агрегат:

- В отличие от классической схемы производства пенобетона, в установке весь процесс производится под давлением. Поэтому при разгрузке раствора, поры в нем гораздо больше, что в свою очередь сделает блоки более легкими;

- При помощи обычной бароустановки вы без проблем сможете производить пеноблоки и пенобетон для различных нужд:

- Пеноблоки самых различных размеров и конфигураций, которые пригодны для возведения малоэтажных зданий;

- Пенобетонную смесь, которой заполняют облегченную кирпичную кладку (для утепления и звукоизоляции);

- Мелкие блоки и плиты, которые используются для внутреннего и внешнего утепления стен.

- Производить пеноблоки и пенобетон можно даже в маленьком помещении или под открытым небом – сама установка занимает площадь менее 1 м²;

- Используя бароустановку, вы сможете в значительной степени сэкономить на наемной рабочей силе. Вам не нужны будут люди, которые будут присматривать за работой пеногенератора;

- Работать на бароустановке можно научить даже ребенка – при помощи данного агрегата, производить пеноблоки стало очень просто;

- Производство пеноблоков и бетона на бароустановке – это не только более дешевый способ построить дом, но и возможность заработать неплохие деньги.

Вибропрессование и вибролитье

Схема вибростола и просеивателя песка.

Вибропрессование – уплотнение полусухой бетонной смеси, когда последняя, находясь в пресс-форме, подвергается давлению сверху и, одновременно, вибрационным нагрузкам. Производство при этом методе легко автоматизируется. Сам процесс производства выглядит следующим образом:

- в пресс-форму (матрицу) помещается полусухая бетонная смесь;

- пуансон, вибрируя вместе со станиной, начинает давить на смесь;

- после полного уплотнения смеси вибрации прекращаются;

- пуансон, а затем и матрица поднимаются вверх, оставляя готовое изделие.

Этот метод явился толчком к созданию широчайшего спектра строительных изделий. Вот далеко не полный список этих изделий: строительные блоки, тротуарная плитка, панели, колонны, кирпичи, бордюры, столбы и т.д. Все эти изделия отличаются такими положительными свойствами:

- прочность;

- износостойкость;

- высокая плотность структуры;

- морозостойкость;

- устойчивость к внешним воздействиям.

Схема стола-вибратора.

Вибролитье – производство строительной продукции за счет вибрации бетонной смеси на специальном устройстве, вибростоле. Бетонную смесь заливают в резиновую или пластиковую форму и устанавливают на непрерывно вибрирующую поверхность вибростола. Чтобы не происходило отбивки от стенок формы, амплитуда вибраций должна быть постоянной. Необходимо строго следить за наполнением форм смесью, иначе неизбежен брак.

После виброобработки формы снимают и отправляют в теплое место для выстаивания (сушки) на 46-47 часов. Затем начинается процесс распалубки: изделия в формах помещают в водяную ванну, а затем специальными приспособлениями осуществляется отбивка изделий из форм. Процесс очень трудно автоматизировать. Для увеличения морозостойкости приходится добавлять пластификаторы и модификаторы, увеличивать количество цемента.

Вибролитье чаще применяют при производстве тротуарной плитки, особенно цветной, и брусчатки. Его применяют для мощения площадей и тротуаров, укладывают на пешеходные дорожки. Такие изделия имеют презентабельный вид, но не очень высокие эксплуатационные качества. Зимой они покрываются тонким слоем льда, могут растрескаться под действием замерзшей воды. В отличие от них, те же качества плитки, изготовленной методом вибропрессования, значительно выше.

Шлакоблоки: состав и пропорции

Дешевизна шлакоблоков обусловлена применением в качестве заполнителя обширного спектра материалов, многие из которых – отходы различных производств. Соответственно, существует несколько рецептур замеса раствора, но главным компонентом остается цемент. Строители предпочитают использовать портландцемент М400. При наличии цемента других марок пропорции будут несколько иными: марки с меньшим числом потребуют увеличения содержания цемента на 15-20%, применение более качественных цементов позволяет снизить его содержимое. Кроме цемента, раствор для шлакоблоков включает наполнитель и пластификатор. Наполнителем могут выступать подручные материалы, имеющиеся в наличии:

- опилки;

- отсев;

- зола;

- строительные отходы, включая кирпичный бой;

- песок;

- мелкие камни, гравий.

Пластификатор – добавка не обязательная, но она улучшает определенные свойства раствора. Различают пластификаторы, повышающие влаго- и морозоустойчивость смеси, что актуально для местности с суровым климатом. Можно встретить добавки, улучшающие прочностные характеристики раствора, препятствующие образованию трещин, ускоряющие процесс затвердевания рабочего раствора. Процентное содержание пластификаторов в смеси незначительное: для изготовления единицы продукции достаточно 3-5 грамм добавки.

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками

Название «шлакоблоки» закрепилось за этим стройматериалом, поскольку при его изготовлении в советские времена применялся в основном угольный шлак – отходы металлургического производства. Сегодня наполнителем может выступать и другой материал, но в качестве примера приведем пропорции именно шлаковой смеси:

- три части шлака;

- одна часть гипса;

- вода.

Шлаковую смесь перед употреблением увлажняют. Приготовление такого раствора занимает 5-10 минут, при этом на один кубометр готовой смеси потребуется примерно 340-360 литров воды. Добавление пластификаторов улучшает определенные характеристики смеси, повышая себестоимость шлакоблока. При использовании красителей удается получить продукцию с различной цветовой гаммой, улучшающей эстетическое восприятие здания.

Основные требования к производству шлакоблока

Стандартные размеры изделия составляют 180*90*390 мм, каждый блок имеет, как правило, 3 отверстия

Стандартные размеры изделия составляют 180*90*390 мм, каждый блок имеет, как правило, 3 отверстия. Технология производства предусматривает использование цементного раствора типа М400, а также добавления необходимой пропорции доменного шлака и песка. Производство шлакоблоков предусматривает изготовление вручную и использование станка для шлакоблока. Стоит отметить, один мешок цементной смеси позволяет изготовить около 36 блоков. Изделие должно быть идеальной формы, иначе маленькие неровности или отклонения могут привести к плохой кладке стен. Для получения правильной геометрии, форма для шлакоблока заполняется до конца с небольшой горкой, в процессе вибрации раствор усядется и ляжет ровно. Раствор изготавливают в следующей пропорции:

- 7 частей шлака;

- 2 части песка;

- 1, части цемента;

- не более 3 частей воды.

Из дополнительных компонентов еще можно добавить золу, битый кирпич, опилки или гипс. А вот для увеличения влагоустойчивости и прочности изделия можно добавить пластификатор (смотри пример на фото), достаточно всего 5 грамм.

Если вы планируете изготовить строительный материал самостоятельно, важно знать, что процесс производства лучше выполнять в помещении, где можно нормально высушить полученный материал. Помещение под производство шлакоблоков желательно выбирать недалеко от объектов, занимающихся добычей песчаных карьеров или цементных заводов

Помещение под производство шлакоблоков желательно выбирать недалеко от объектов, занимающихся добычей песчаных карьеров или цементных заводов.

Описание технологии изготовления

Многие частные застройщики часто задаются вопросом: можно ли создать качественные шлакоблоки самостоятельно и как это сделать? На самом деле процедура не требует особых навыков или сложных алгоритмов. Если соблюдать базовые рекомендации и следовать инструкциям, действие удастся завершить в короткие сроки.

Условно процедуру производства разделяют на три этапа:

- Подготовка бетонного раствора, который состоит из воды, цемента и любого отсева. Если есть необходимость, его дополняют пластифицирующими добавками, которые положительно сказываются на качественных показателях готового продукта, повышают водонепроницаемость и устойчивость к низким температурам.

- Заливка приготовленного состава в специальные формы. Бетонную смесь уплотняют посредством процесса вибрации. Для этого нужно приобрести профессиональные приборы или изготовить станок для производства шлакоблоков самостоятельными усилиями.

- Последний этап заключается в затвердевании блоков. При естественном температурном режиме подобное действие занимает от 36 до 96 часов. За это время смесь обретает подходящую форму и становится готовой для дальнейшей обработки. Чтобы ускорить процесс, к составу можно добавить специальные вещества.

Если вы намерены заняться производством качественного строительного материала в домашних условиях, будьте готовы запастись:

- Вибростанком.

- Подходящими материалами.

- Относительно ровной площадкой.

- Доступом к электрической сети с показателями напряжения 220 В.

Для начала нужно найти качественный станок для изготовления шлакоблоков. К счастью, в наши дни подобная покупка не является чем-то труднодоступным, т. к. эти приборы продаются во многих гипермаркетах и магазинах строительного оборудования. Да и устройство несложно создать своими руками. Однако если речь идёт о массовом производстве упоминаемого материала, то лучше отдать предпочтение профессиональному станку с высокой производительностью.

Сушка

Сушка является еще одним важным этапом изготовления шлаковых блоков. На сам производственный процесс обычно уходит примерно 2-4 суток. Достаточные прочностные характеристики, которые позволяют переходить к применению блоков, как правило, достигаются через 28 дней. Именно такое количество времени необходимо, чтобы получить качественный строительный материал, пригодный для проведения тех или иных работ. Также шлакоблоки могут высыхать и естественным путем. Как правило, данный процесс имеет место при простом методе изготовления материалов (в обычных формах).

Для сушки шлакоблоков нередко используют специальные камеры, которые предупреждают растрескивание в процессе их затвердевания. Чтобы блоки не покрылись трещинами, их надо время от времени смачивать. Данный процесс особенно актуален, если производственный процесс осуществляется в жаркую погоду.

Как изготовить матрицу своими руками

Форма для изготовления шлакоблока — самое главное в процессе и самое главное в комплектации станка. Без правильной формы весь смысл самостоятельного изготовления шлакоблока превращается в бесполезный кружок Умелые руки. Чем больше неровностей и пустот будет в шлакоблоке, тем дольше будет возводиться стена, и тем некачественнее будет кладка. В процессе изготовления на вибростоле шлакобетон имеет свойство усаживаться, и это вполне естественно, поскольку вся суть вибростола в том, чтобы максимально уплотнить раствор, прогнав из него весь воздух.

Если матрица не будет это учитывать, шлакоблоки будут разных размеров, и нормальную кладку из них выполнить будет очень проблематично. Поэтому в профессиональных станках применяют еще и пресс для быстрой стабилизации смеси. Чертежи матрицы и пошаговый процесс ее изготовления пояснений не требуют. На фото все прекрасно видно, а соблюдая эти размеры, вы получите идеальный шлакоблок.

Преимущества шлакоблоков

Достоинства такого стройматериала заключаются в следующем:

- такие блоки являются отличными теплоизоляторами. Построенные из них стены являются более теплыми, чем аналоги, созданные из традиционных материалов;

- благодаря их крупному размеру, процесс строительства происходит значительно быстрее, чем при использовании обычного кирпича;

Шлакоблоки имеют крупный размер

- следующее преимущество вытекает из предыдущего – большие габариты позволяют использовать меньше цементного раствора;

- обладает небольшим весом и не приводит к излишнему утяжелению здания;

- его цена невысока;

- делать такие блоки можно и в домашних условиях и для этого потребуется минимум оборудования.

Особенности материала

Шлакоблок – это такой строительный материал, который зарекомендовал себя как один из наиболее долговечных и неприхотливых. Он имеет немалые габариты, особенно если поставить рядом обычный кирпич. Изготовить шлаковые блоки можно не только в заводской обстановке. Некоторые мастера берутся за такую работу в домашних условиях. Если четко придерживаться технологии, получаются качественные и крепкие блоки, из которых можно построить дом или какую-либо надворную постройку.

Если было принято решение о самостоятельном изготовлении подобной продукции, то следует учесть ряд ее особенностей.

- Шлакоблок – пожаробезопасный материал. Он не воспламеняется сам, и не усиливает уже действующее пламя.

- Из действительно качественных блоков получаются долговечные и устойчивые дома/хозяйственные постройки. Таким строениям не навредят ни суровые климатические условия, ни ураганы, ни постоянные порывистые ветра.

- Ремонт шлакоблочных построек не требует лишних сил и свободного времени – все работы возможно провести в короткие сроки.

- Шлакоблоки отличаются и своими крупными размерами, благодаря которым постройки из них возводятся очень быстро, что радует многих строителей.

- Данный материал отличает долговечность. Здания, построенные из него, могут простоять более 100 лет, не утратив прежних характеристик.

- Еще одной особенностью шлакоблока является его шумоизоляционная составляющая. Так, в жилищах, изготовленных из данного материала, нет назойливых уличных шумов.

- Производство шлакоблоков осуществляется с применением различного сырья, поэтому подобрать оптимальную продукцию возможно для любых условий.

- Отличает шлакоблок и то, что он не подвергается нападкам разного рода паразитов или грызунов. Кроме того, он не подвергается гниению, поэтому его не приходится промазывать антисептическими растворами и другими подобными составами, предназначенными для защиты основы.

- Несмотря на приличные габариты, такие блоки имеют небольшой вес. Данную особенность отмечают многие мастера. Благодаря легковесности эти материалы возможно беспроблемно перемещать с одного места на другое, не вызывая кран. Однако нужно учесть, что некоторые разновидности такой продукции все же являются достаточно тяжелыми.

- Шлакоблоку не страшны низкие температуры.

- Отличает данные блоки и их высокая теплоемкость, благодаря которой из них получаются уютные и теплые жилища.

- Скачки температур не наносят вреда шлакоблоку.

Шлакоблочные постройки обычно отделывают декоративными материалами, чтобы придать более эстетичный вид

Однако тут очень важно помнить, что шлакоблок нельзя покрывать обычной штукатуркой (любые «мокрые» работы с данным материалом проводить не следует). Также можно использовать особый декоративный блок, который нередко применяют вместо дорогостоящей облицовки. При работе со шлакоблоком важно брать в учет одну важную особенность – такой материал характеризуется большим водопоглощением, поэтому его нужно защищать от контакта с влагой и сыростью

В ином случае блоки со временем могут разрушиться. К сожалению, геометрия шлаковых блоков оставляет желать лучшего. Именно поэтому, выкладывая перекрытия из такого материала, вам придется постоянно корректировать отдельные элементы – подрезать их и пилить. Шлакоблоки имеют относительно низкую стоимость.

Обзор оборудования

Для того чтобы производить пенобетон не обязательно покупать новое оборудование – б у или мини установки вполне справятся с необходимым объемом. Теперь, чтобы более детально разобраться в оборудовании, рассмотрим каждый элемент системы в отдельности.

Бароустановка

Бароустановка – уникальное оборудование

Данный агрегат – это станок для производства пеноблоков своими руками. Получение пены и замешивание производится за счет встроенного в смеситель активатора.

Основные преимущества устройства:

- С помощью мобильной установки можно доставить бетон непосредственно к месту работ;

- Надежность в работе;

- Полученный бетон является более ячеистым, а блоки, приготовленные из данного раствора, получаются более легкими;

- Для работы на агрегате не требуется специальная квалификация;

- Идеальный вариант для частных застройщиков или небольших строительных фирм.

Вибросито

Вибросито – залог высокого качества

Еще один агрегат, без которого вам вряд ли удастся приготовить качественный пеноблок. Оно предназначено для просеивания и сортировки песка и цемента. Устройство состоит из сетки, рамы и вибродвигателя, работающего на электричестве.

При включении вибродвигатель вызывает колебания у блока с ситом и насыпанный в него песок просеивается. Далее по лотку пересыпается в общий сборник.

Основное преимущество – полученная однородная фракция цемента и песка позволяет в значительной степени улучшить качество производимых вами пеноблоков.

Компрессор

Новый компрессор прослужит долго

Еще один агрегат, полезный во многих отраслях строительства. Одноступенчатый поршневой прибор с прямым приводом используется с достаточно разнообразным выбором аксессуаров и прочего пневмоинструмента. При производстве пенобетона является обязательным элементом системы.

Основные преимущества компрессора:

- Негабаритный и легкий компрессор можно легко транспортировать к месту работ своими руками;

- Алюминиевые головки и блок цилиндров (отлитый из чугуна) с большими ребрами охлаждения способствует увеличению срока службы агрегата;

- Электродвигатель оснащен специальной защитой от перегревания;

- Имеется возможность регулировки давления на выходе.

Пенообразователь

Без пенообразователя у вас не получится приготовить пенобетон. Данная смесь обладает высокой устойчивостью (держит пену), что позволяет перевозить готовую массу на значительные расстояния без вреда для раствора.

В зависимости от желаемой плотности пеноблоков, расход пенообразователя может составлять от 0,25 л до 1,2 л на 1 м³ раствора.

Сам пенообразователь продается в пластиковых бочках, объемом в 220 литров.

Технические условия

Не забывайте, что помимо оборудования и пенообразователя, вам потребуется внимательно ознакомиться с техническими условиями производства.

Система в полной сборке

Для покупки ТУ у вас имеются две веских причины:

- С помощью ТУ вы сможете ознакомиться с рецептурой изготовления пенобетона высокого качества;

- Без них вам просто не обойтись, если вы решили кроме собственного строительства, продавать блоки частным застройщикам. Ведь для продажи пеноблоков вам потребуется специальный сертификат качества на изготавливаемую продукцию. Для того чтобы получить сей документ, от вас потребуется предоставить в сертификационные органы образец своей продукции и копию ТУ, по которому ее приготовили.

Какой лучше использовать станок для блоков

Перед застройщиками, которые решили самостоятельно изготавливать шлакобетонные блоки для возведения стен, возникает вопрос выбора оборудования. Не всегда имеется возможность арендовать станок для производства строительных блоков, особенно в небольших населенных пунктах. Многие принимают решение изготовить оборудование своими силами. В зависимости от финансовых возможностей, можно остановиться на следующих вариантах:

- простейшей конструкции, позволяющей в домашних условиях изготавливать стеновые блоки при минимальных затратах;

- модернизированном варианте агрегата, укомплектованном устройством уплотнения и дополнительными механизмами.

Сложно дать однозначный ответ, какой станок для производства блоков предпочтительнее применять. Все зависит от количества блоков, которые необходимо изготовить и возможностей финансирования. Остановимся на особенностях каждого агрегата.

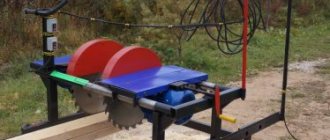

Станок для блоков упрощенной конструкции

Для изготовления шлакоблоков своими силами в уменьшенном количестве необязательно изготавливать механизированный агрегат, использовать вибратор, а также дополнительные механизмы. Процесс изготовления по упрощенной технологии может осуществляться в специальных формах.

Станок для блоков упрощенной конструкции

Порядок действий:

- Соберите формы и обмажьте их внутреннюю поверхность отработанным маслом.

- Залейте в разборные формы шлакоблочную смесь.

- Оставьте на 3–4 часа до застывания раствора.

- Разберите емкости и аккуратно извлеките блоки.

- Обеспечьте возможность высыхания в закрытом помещении.

При необходимости изготовления полой продукции, для формирования полостей целесообразно использовать обычные бутылки от напитков. Упрощенный станок для производства блоков, представляющий собой емкость необходимого размера из древесины или стали, можно изготовить при минимальном объеме затрат.

Модернизированный станок для производства строительных блоков

При увеличенной потребности в шлакоблоках для строительства большого здания можно изготовить более сложный станок для производства блоков, укомплектованный специальными устройствами:

- вибрационным механизмом. В качестве вибродвигателя применяется электрический мотор, на приводном валу которому расположен эксцентрик. Мощность привода зависит от размера формы, массы шлакобетонного раствора и составляет 0,5–1,5 кВт. Под воздействием вибрации происходит уплотнение шлакобетонного массива, равномерное распределение материала по всему пространству формы, а также удаление воздушных включений. В результате уплотнения повышается удельный вес и прочность шлакоблочной продукции;

- подъемным приспособлением. Оно предназначено для ускоренного извлечения готовой продукции из формовочных емкостей. Существует множество конструктивных решений, позволяющих ускорить и облегчить выемку блоков. В наиболее простом варианте достаточно приварить рукоятки произвольной формы к формовочной емкости, потянув за которые можно извлечь затвердевший блок. Используя готовые чертежи, можно самостоятельно собрать рычажный механизм из подручных материалов.

Модернизированный станок для производства строительных блоков

Применяемая в этом агрегате форма должна соответствовать размерам шлакоблока, который планируется изготовить. В большинстве случаев изготавливаются изделия стандартных габаритов – 0,4х0,2х0,2 м. Формовочная емкость должна иметь увеличенную на 4м5 см высоту, чтобы заформованный блок после уплотнения имел требуемые размеры. Для имитации полостей к днищу емкости можно приварить обрезки труб необходимого диаметра.

Самодельный вибростол и его применение

Вибростол представляет собой подвижный стол с закрепленным на нем вибратором – уже знакомым электродвигателем с эксцентриком. Его назначение – производство тротуарной плитки, фигур, статуй и т.д. методом вибролитья, а также из композитных блоков.

Для изготовления строительных блоков на поверхность стола устанавливаются формы, заполненные раствором. Процесс формирования блоков происходит примерно так же, как на вибростанке. Для формирования пустот иногда используют бутылки из-под шампанского.

При изготовлении тротуарной плитки и других строительно-архитектурных элементов методом вибролитья, на стол устанавливаются соответствующие формы. Рецептура бетона для изготовления цветной тротуарной плитки такова:

- песок – 1 часть;

- цемент М500 – 1 часть;

- щебень с размером гранул 10-20 мм – 2 части;

- краситель – 5%;

- пластификатор – 2%.

Технология ее производства была описана выше.

Надеемся, что приведенные описания помогут не только изготовить самодельный вибростанок или вибростол, но и наладить с их помощью производство нужных бетонных изделий.

Стол

Учитывая общий вес матрицы и бетонного раствора, а также вибрацию в процессе изготовления блоков, в качестве материала используется только металл. На фото показано несколько возможных вариантов стола.

Его задача – с помощью вибрации обеспечить уплотнение раствора, чем и достигается требуемая прочность искусственного камня. Способ «управления» вибростолом – ручной или электрический.

На вибрации мощность двигателя большого влияния не оказывает. Достаточно взять изделие от бытового прибора, например, стиральной машинки б/у. Главное – обеспечить оптимальное смещение центра тяжести, что и вызывает колебания столешницы. Как это сделать, зависит от возможностей и умения.

Первый – при помощи болтов, которые располагаются перпендикулярно оси вала. Накрученными на них гайками регулируется амплитуда и скорость вибрации.

Второй – установка шайбы, у которой центр тяжести смещен.

Если возникнут трудности, связанные с процессом конструирования конкретной модели, будет нелишним почитать статьи на соответствующую тематику (например, что такое эксцентрик и принцип его работы), вспомнить уроки физики.

Столешница на раме крепится посредством пружин. Их подобрать несложно, например, со списанной техники. Диванные явно не подойдут, так как они должны быть достаточно жесткие и прочные.

Так как гораздо удобнее работать с мобильным станком , рама должна быть снабжена колесиками.

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

Процесс производства блоков

Вибростанок для производства блоков.

Состав бетонного раствора для таких блоков (в частях):

- шлак (лучше доменный, без золы и угля) – 14 частей;

- песок крупный (керамзитовый) – 4 части;

- гравий с размером гранул 5-15 мм – 4 части;

- цемент (М400-М500) – 3 части;

- вода – 3-6 частей.

В качестве наполнителя могут быть использованы шлак, отходы горения угля, отходы кирпича, керамзит, перлит, щебень, опилки и т.д

Важно следить за содержанием воды в смеси. Раствор при падении на землю должен рассыпаться, но при сжатии в кулаке вновь соединяться

Сначала перемешиваются сухие компоненты, а лишь потом к ним добавляется вода.

Последовательность операций при изготовлении блоков на вибростанке:

- в форму закладывается раствор с горкой;

- включается вибратор на 3-5 секунд, раствор осаживается;

- если раствора мало – добавить, вставить пуансон (прижим) и снова включить вибратор;

- формовка завершена, когда прижим сядет на ограничители;

- включить вибратор еще на 5-10 секунд и снять форму при еще работающем вибраторе.

Сохнуть блоки должны в течение 5-7 дней, но на полное затвердевание нужно около месяца.

Как готовится раствор на станок для изготовления шлакоблоков

Важно правильно приготовить раствор, чтобы изготовленный в домашних условиях шлакоблок, обладал требуемыми свойствами. Необходимые материалы:

- угольная зола или металлургический шлак;

- просеянный песок;

- мелкофракционная щебенка или отсев;

- цемент М400 или М500.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной

Используйте следующие рецептуры:

- смешайте золу с цементом в соотношении 7:2, добавьте воду до пластичной консистенции;

- перемешайте золу и отсев в равных соотношениях, добавьте 10–12% цемента от суммарного объема, разбавьте водой.

Выполняя смешивание, руководствуйтесь проверенными на практике рецептурами.

Шлакобетонные блоки – характеристики и назначение материала

Одна из причин повышенной популярности шлаконаполненных бетонных блоков – низкая стоимость материала. Она связана с применением в процессе производства отходов металлургических предприятий – шлаков.

Одновременно с традиционными компонентами, портландцементом и речным песком, применяются различные заполнители:

- бой кирпича;

- щебеночный отсев;

- гранитная крошка;

- различные шлаки и пепел;

- керамзитовые частицы.

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько раз

Технологический процесс изготовления осуществляется различными путями:

- промышленным методом на специализированных предприятиях с обработкой изделий в сушильных камерах;

- в бытовых условиях из доступного сырья, применяя самостоятельно собранный станок для изготовления блоков.

На самодельном оборудовании можно изготавливать различные виды шлакобетонных изделий:

- полнотелые, обладающие повышенным запасом прочности. Они используются достаточно редко, так как хуже сохраняют тепло;

- пустотные, отличающиеся высокими теплоизоляционными свойствами. Для обеспечения прочности объем полостей не должен превышать 1/3 от суммарного объема изделия.

Габариты изделий определяются размерами формы. При самостоятельном изготовлении продукции размер формовочного ящика может быть любым. Однако многие отдают предпочтение стандартным габаритам, составляющим 19х18,8х39 см.

Увеличенный объем шлакобетонного блока позволяет значительно сократить продолжительность различных видов строительных работ:

- возведения капитальных стен;

- строительства внутренних перегородок.

Он отлично подойдет для сооружения построек хозяйственного назначения, сараев, складских сооружений

Если необходимо самостоятельно изготовить шлакоблок, станок позволяет быстро решить поставленную задачу. Полученный материал обладает множеством достоинств:

- высокими теплоизоляционными характеристиками. Благодаря пониженной теплопроводности материал предотвращает потери тепла;

- увеличенными габаритами и небольшим весом. Это позволяет легко транспортировать изделия и быстро возводить из них стены;

- устойчивостью к развитию микроорганизмов. Это достигается за счет свойств шлака, входящего в структуру блока;

- низкой ценой. Шлакоблочный станок своими руками позволяет изготовить изделия, которые дешевле покупных блоков.

У материала имеются и слабые стороны:

- низкая долговечность. Период эксплуатации строений из шлакобетона составляет до трех десятилетий;

- уменьшенный запас прочности. Характеристики материала позволяют возводить строения высотой не более двух этажей;

- появление трещин под воздействием сдвигающих усилий. При усадке происходит растрескивание по шлакоблочному массиву.

Для обеспечения привлекательного внешнего вида строений шлакоблочная поверхность нуждается во внешней облицовке. Указанные недостатки не останавливают застройщиков, которые желают при небольших расходах построить хозяйственное строение или малогабаритное здание за ограниченное время.

Использовать самодельные шлакоблоки можно через месяц после их изготовления

Этапы изготовления форм для блоков своими руками

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

- Подготавливаются заготовки для стенок. Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).

- Для изготовления пустот потребуются цилиндры (фото 4). Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед. на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5).

- Заваривать все швы необходимо снаружи.

- Из толстостенной пластины делаем пресс с отверстиями с диаметром, превышающим диаметр пустотных цилиндров. Пресс должен заходить на матрицу, примерно на 50 мм. К прессу привариваются ручки (фото 6).

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

Методика изготовления вибростанка

Сделать вибростанок своими руками – задача для инициативного исполнителя несложная. Используя чертеж, болгаркой раскроите стальной лист и с помощью сварки сформируйте форму, состоящую только из боковых стенок (если предусматривается производство двух-трех-четырех блоков за цикл – позаботьтесь о возведении перегородок, которые допускается делать из тонкостенного материала, толщиной 1,5-2 мм). Если придерживаться действующих промышленных стандартов, размер шлакоблока составит 190х188х390 мм, но никто не запрещает делать блоки по собственным размерам. Снизу к форме вибростанка привариваются планки, делающие устройство устойчивым (при сильных вибрациях это обязательное требование).

Изготовление пустотелой продукции позволяет существенно сэкономить на цементе и других составляющих раствора.

Для этого в конструкции матрицы предусматривается наличие съемных или жестко закрепленных конусных пустотообразователей. Поскольку крайне желательно изготавливать шлакоблоки с точно повторяемыми геометрическими размерами, для обеспечения стандартной высоты готового изделия сделайте ограничитель, ниже которого пресс опускаться не будет.

Вибропрессование – уплотнение полусухой бетонной смеси, когда последняя, находясь в пресс-форме, подвергается давлению сверху

Пресс представляет собой пластину с вырезами под пустотообразователи, к которой приварены рукоятки. Именно с помощью пресс-формы (и вибратора, разумеется) строительный раствор уплотняется.

Мотор устанавливается на боковую грань формы вибропресса, в виброустановку двигатель превратит эксцентрик – это дополнительный грузик, жёстко устанавливаемый на вал двигателя.

Незначительные усовершенствования конструкции позволят облегчить формирование строительных блоков своими руками. Обеспечив устройство несложной рычажной системой, вы уменьшите физическую нагрузку, затрачиваемую при опускании пресса. Снабжение вибропресса небольшими колесиками предоставит возможность производить шлакоблоки непосредственно на строительной площадке, без необходимости штабелирования.