Надежное закрепление заготовки — гарантия точности и качества гравировальной или фрезерной обработки.

Каждый станок ЧПУ комплектуется универсальным рабочим столом, предназначенным для установки заготовок различной конфигурации. Для этого в них предусмотрены продольные пазы, в которые заводятся зажимные винты. С их помощью заготовка прижимается к поверхности стола и впоследствии не смещается от усилий, создаваемых вращающейся фрезой.

Стандартные рабочие столы станков с подвижным порталом не подходят для обработки крупногабаритных листов МДФ, фанеры, пластиков, композиционных материалов. Часть обрабатываемой поверхности перекрывается зажимными планками, и есть риск повредить заготовку при затяжке винта. Часто проблемы возникают с тонкими листами: из-за низкой жесткости они деформируются при касании фрезы. Многие производители машиностроительного оборудования комплектуют фрезерные станки вакуумными столами. Чаще всего это приспособление предлагают в качестве дополнительной опции, и стоимость его достаточно высока.

Вакуумный стол для ЧПУ своими руками: пошаговая инструкция

Для работы на фрезеровочном станке с ЧПУ с деталями больших размеров необходим большой вакуумный стол. Такое оборудование очень дорогое в связи со сложностью транспортировки и не всегда подходит для определенных задач, но можно сконструировать стол самостоятельно, под индивидуальный размер и потребности.

Вакуумные столы для ЧПУ предназначены для станков фрезерной работы с крупными листами дерева или металла. Большинство станков с ЧПУ используют криволинейную обработку. Для работы на фрезерных станках нужна поверхность, которая надежно фиксирует обрабатываемые детали.

Вакуумный стол прижимает изделия к поверхности, не давая им перемещаться, делая работу на фрезерном станке более точной, комфортной. Кроме того, полноценное оборудование обеспечивает нагрев до нужной температуры.

Он более универсальный, чем магнитный стол, подходящий только для обработки металлических изделий.

Довольно часто фрезерные станки с ЧПУ идут в комплекте с вакуумным столом, однако при его отсутствии или недостаточно большом размере требуется другой прибор. В этом случае можно купить подержанное устройство сомнительного качества или изготовить его самостоятельно.

Необходимые материалы и инструменты

Чтобы изготовить вакуумный стол для фрезерного станка, необходимо найти все комплектующие. Для создания функционального оборудования понадобится:

- деревянный или металлический лист соответственного размера;

- металлопрофиль;

- вакуумный насос;

- нагревательный элемент;

- блок управления.

Из инструмента потребуется: дрель, отвертка, гаечные ключи, паяльник. Остальные инструменты используются опциально, при наличии.

Этапы изготовления

После приобретения всех необходимых материалов и инструментов, можно перейти к самостоятельной сборке стола.

Изготовление рабочей поверхности и короба

В начале изготовления вакуумного стола для ЧПУ своими руками нужно создать рабочую поверхность. Для этого берется заранее заготовленный лист материала.

В нем аккуратно, в шахматном порядке при помощи дрели или шуруповерта высверливаются дырки. Позже с тыльной части поверхность будет примыкать к вакуумному насосу, служащему для надежного закрепления изделий.

Для повышения надежности конструкции устанавливаются перегородки. Они не дают столу деформироваться в процессе эксплуатации.

Коробка

Наиболее значимой здесь является высота, так как стол конструируется под станок с числовым программным управлением.

Из металлических и деревянных частей собирается устойчивая конструкция для закрепления рабочей поверхности. Поверхность над рабочей зоной будет исполнять роль держателя для нагревательного элемента.

Желательно, чтобы короб был разборным: это облегчит, дальнейшую работу, наладку оборудования или транспортировку стола в дальнейшем.

Рабочий стол должен быть максимально устойчивым и надежным. Поэтому в конструкции желательно избегать недолговечных или подвижных соединений. Для облегчения перестановок инструмента можно использовать ножки регулируемой высоты. Это позволит работать на неровной поверхности, обеспечивая устойчивость.

Нагревательный элемент

Вакуумная формовка пластика также требует наличия специального стола. При работе на изделие действует вакуумное поле и нагревательный элемент, разогревающий пластик до необходимой температуры.

Для этого над столом устанавливается нагревательная панель. В качестве нагревательного элемента лучше всего зарекомендовала себя нихромовая нить.

Однако из-за дороговизны материала, а также сложности с поиском его в свободной продаже при самостоятельном изготовлении обычно используются галогеновые лампы.

Среди преимуществ использования следует отметить равномерный нагрев, а также качественное освещение рабочей области.

В качестве заготовки берется лист металла. В нем также высверливаются отверстия для ламп, после чего следует закрепление нагревательных элементов и монтаж электрической части. Все лампы требуется соединить параллельно.

При более сложной конструкции электрическая часть выводится на контроллер или отдельные выключатели для нагрева определенных частей рабочей зоны. Соединение происходит при помощи пайки и медных проводов.

Для сокращения проводки, более приятного вида, удобства работы и большей надежности проводки рекомендуется использовать печатную плату или несколько небольших плат. Конструкция световой панели также должна быть разборной для обслуживания.

Вакуумный насос

Самый важный элемент оборудования. Служит для создания вакуума и надежной фиксации детали. Лучше всего использовать специализированный генератор вакуума с манометром. При отсутствии специализированного вакуумного насоса подойдут несколько вакуумных вентиляторов. Возможна замена промышленными вакуумными пылесосами, однако на практике их эффективность ниже.

Этапы изготовления стола

Перед началом покупки материала, определяются с местом в мастерской для будущей установки. Когда будущая конструкция будет использоваться изредка, то выбирают именно портативные столы. Но если в столярной мастерской много места, то широкий фрезерный стол, удобный для обработки досок или панелей в 2 метра – это производительно.

Изготовление станины и столешницы

Под станиной подразумевают каркас с опорой, но который и ставится сама столешница. Станину принято собирать из того, что не жалко. Особых предпочтений нет. Нужно добиться жесткости и устойчивости.

Перед сборкой каркаса желательно позаботиться об удобстве оператора. Обычно нижняя часть станины углубляется на 10-20 см от самой крышки. Так комфортнее, а поэтому безопаснее.

Если изучить чертежи и особенности конструкции, то не трудно под старый фрезер подогнать удобный столярный верстак. Помним, что от работы станка идет вибрация, поэтому рассматриваем такой вариант в том случае, если верстак стоит крепко.

Принято же именно для самоделок применять надежный, устойчивый, неподвижный каркас, и именно его желательно варить из профиля, так как вся нагрузка передается в основание. Подходит:

- Стальная труба.

- Уголок (обрезки).

- Швеллер.

Уже потом деревянный брус и ДСП.

Недорого собрать фрезерный стол для периодического использования из профильной трубы 25х25 или 40х20. При помощи УШМ разрезают профиль на 4 ножки, прямоугольник (раму) и нижние связующие части. Все это строго по размерам.

Затем профиль сваривают в каркас, дополняя конструкцию трубой. Последняя необходима для параллельного упора. 4-6 ножек обязательно нужно обрамить профилем, либо уголком. Но это после установки самой крышки стола. Плюс металлический каркас дает возможность заранее приварить ограничитель для электрооборудования.

Вакуумный стол для фрезерного станка своими руками

Вакуумный стол для фрезерного станка остается наиболее популярным способом крепления листов и заготовок.

Размеры такой поверхности могут отличаться в зависимости от габаритов станка, а непосредственно рабочая поверхность разделена равномерно на секторы.

Что он представляет собой?

Вакуумный стол необходим для работы на фрезеровочном станке с ЧПУ при наличии крупных листов и заготовок. Эта поверхность надежно фиксирует детали и прижимает изделие к поверхности. Поскольку заготовка надежно зафиксирована, работа на станке становится более точной и удобной.

Функционирует стол за счет вакуумного насоса. Это дорогостоящее оборудование, иногда идет в комплекте со станком, но при желании его можно сделать самостоятельно.

Особенности конструкции и принцип работы

Вакуум – термин, характеризующий область разрежения, которая формируется между вакуумным столом и закрепленной на нем заготовкой. По факту на деталь действует не вакуум, а атмосферное давление. Оно прижимает заготовку к поверхности стола.

Сила вакуума может отличаться в зависимости от мощности установленного насоса, но она никогда не будет больше атмосферного давления. На данный момент существует несколько разновидностей вакуумных столов.

Решетчатый

Это приспособление создает замкнутый контур для рабочей заготовки. Канавки на рабочей стороне выполнены в виде решеток. Подходит для несквозной обработки деталей. Решетчатый стол включает в себя плиту из алюминиевого сплава с решеткой из канавок на рабочей стороне, а также специальное отверстие для откачки воздуха из-под детали и разряжения.

Поворотный для ЧПУ

По принципу работы не отличается от предыдущей модели, но устроен так, что может поворачиваться. Это значительно ускоряет и упрощает рабочий процесс. Вакуумный шланг есть возможность подключить как в центральной части плиты, так и с ее торца.

Это позволяет на обрабатываемой поверхности делать вертикальные, поперечные и продольные движения. Также такая модель плиты может создать нужный угол наклона. это позволяет работать с круглой или спиралевидной болванкой в разных плоскостях.

Шлицевый

Этот стол необходим для работы с мелкими болванками, а также с деталями, которые имеют множество отверстий. Отличается данный стол повышенным коэффициентом трения, что и создает высокое вакуумное усилие. Это позволяет снизить возможность сдвига болванки в процессе работы и повышает точность ее обработки.

С пористыми вставками

Плита данного стола рассчитана на болванку любой формы и размера. Сила закрепления зависит от площади обрабатываемой поверхности. Пористые блоки плиты могут быть изготовлены из алюминия, стали или бронзы и позволяют не использовать в процессе работы фольгу или другой тонкий материал. Также нет необходимости перенастраивать стол при изменении вида работ.

Можно ли сделать своими руками

Купить готовую плиту довольно дорогостоящее удовольствие, поэтому можно изготовить его самостоятельно. Это не сложный процесс, но необходимо в наборе иметь все нужные инструменты и детали.

Выравнивание заготовки

Чтобы обрабатываемые детали при работе не копировали неровности плиты, изначально стол должен быть идеально ровный. Поэтому подготовленный лист металла следует выровнять. Достаточно сделать 1–2 прохода спиральной фрезой до полного касания. Диаметр фрезы – 20 мм.

Мастерим рабочую поверхность и короба

На первом этапе необходимо создать рабочую поверхность. В заготовленном и выровненном листе необходимо в шахматном порядке с использованием дрели сделать аккуратные отверстия. Тыльная сторона листа предназначена для примыкания к насосу.

Чтобы конструкция была более надежной на рабочую поверхность обязательно установить перегородки. Их основная функция – защищать будущий стол от деформации во время работы.

Нарезка канавок своими руками

Канавки следует нарезать в соответствии с выбранной схемой. Уплотняющий шнур обязательно заказать заранее и уже в зависимости от его диаметра нарезать канавки. Для начала глубину канавок лучше сделать 2.5 -2.7 мм. При необходимости можно увеличить. В рабочем состоянии шнур не должен выступать над поверхностью, иначе могут быть потери вакуума.

Изготовление трассы

Понадобится ПВХ труба диаметром 25 или 32 мм. В покупном оборудовании предусмотрены сквозные отверстия, через которые патрубки проводятся к контуру. При сплошной рабочей поверхности придется делать плиту из двух частей, герметизировать стык и трассу подавать с торца.

Для каждой ветви понадобится отдельный шаровой вентиль, при помощи которого в процессе работы можно задействовать только те зоны, которые необходимы.

Сверление отверстий

Отверстия в плите имеют разное назначение. Также различается и количество разных отверстий:

- на каждой зоне по 1 отверстию для подвода вакуума на пересечение канавок;

- по центрам квадратов, чтобы закрепить к штатному столу, а количество будет напрямую зависеть от жесткости плиты;

- чтобы зафиксировать заготовку с торцов – отверстия в центре квадратов.

Выбор насоса

Это главная деталь во всей конструкции и выбору насоса необходимо уделить особое внимание. Если сама плита сделана по определенному образцу, то можно посмотреть, какой насос стоит в оригинале. Если такой возможности нет, то придется подбирать оборудование экспериментальным методом.

Наиболее дешевым вариантом для стола, изготовленного своими руками, станут вихревые воздуходувки. Их преимущества: не требуют отключения при достижении максимального порога разряжения, небольшой размер, простота при монтаже.

Блок управления

Это электронная часть стола, которая необходима для регулировки нагрева рабочей зоны. В итоге заготовки более надежно фиксируются. Блок управления имеет несколько видов реализации и какой конкретно подходит во многом зависит от ЧПУ станка, к которому мастерится стол.

Основные отличия профессионального оборудования от самодельного

У самодельного стола есть несколько определенных преимуществ:

- он дешевле заводского варианта;

- можно изготовить по индивидуальным размерам и под определенные функциональные особенности;

- прост в обслуживании, поскольку проще достать все нужные запчасти для ремонта.

При этом заводская модель имеет оригинальные детали и может прослужить дольше, чем самоделка. При этом для создания вакуумного стола своими руками требуются затраты сил и времени.

Вакуумный стол для фрезерного станка делает работу более удобной и фиксирует заготовку. Некоторые модели оборудования позволяют поворачивать заготовку под нужным углом. Если станок с ЧПУ не имеет в комплектации стола, то его можно сделать самостоятельно по имеющимся схемам и чертежам.

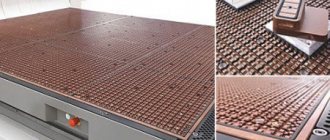

Матричные (решетчатые) рабочие столы станка ЧПУ

Матричные столы изготавливаются из листового композитного материала на основе фенольных смол и синтетических волокон. Поверхность рабочего стола разделена глухими каналами в форме решетки, к которым, через специальные отверстия, подводится вакуум.

Для того чтобы создать область вакуума для фиксации детали на рабочем столе станка ЧПУ, необходимо вокруг одного или нескольких отверстий подвода вакуума вложить в каналы уплотнительный шнур. При этом шнур не должен выступать за область периметра закрепляемой заготовки, а его концы должны быть плотно замкнуты для исключения подсоса воздуха. Остальные незадействованные отверстия системы подвода вакуума рабочего стола закрываются резиновыми пробками.

Такой способ крепления заготовки детали на рабочем столе станка ЧПУ наиболее эффективен при обработке фрезами верхней плоскости детали. Однако если в процессе изготовления фасадов МДФ необходимо обработать боковые стороны заготовки, или выполнить криволинейный распил, когда нижний край фрезы должен выходить за пределы обрабатываемой заготовки, то, чтобы не повредить поверхность рабочего стола, применяют, так называемую, «жертвенную» подложку.

В качестве «жертвенной» подложки можно использовать любые доступные пористые материалы. Как правило, это шлифованное ДСП, черновое МДФ или ХДФ.

Благодаря пористости материала подложки, силой вакуумной системы, из ее внутренней структуры быстро откачивается воздух, а на поверхности создается область разряжения. Таким образом, если положить ламинированную заготовку детали на данную подложку, то она плотно прижмется к ней и надежно зафиксируется.

С помощью «жертвенной» подложки на рабочем столе станка ЧПУ можно фрезеровать как отдельные детали, так и производить распил и обработку широкоформатных листов по технологии Nesting.

Однако тут стоит заметить, что выполняя таким способом раскрой широкоформатных листов на фрезерном станке ЧПУ можно столкнуться с сильной потерей вакуума в области пропилов и, как следствием, смещением или вылетом из-под инструмента мелких деталей и обрезков. Чтобы минимизировать вероятность возникновения подобных ситуаций, перед использованием «жертвенной» подложки следует убедиться, что вакуумный насос обладает достаточной мощностью, а подводящие элементы вакуумной системы достаточной пропускной способностью.

Решить проблему в ситуации, когда требуется обработать на станке ЧПУ мелкие заготовки, или устранить вероятность смещения деталей при обработке по технологии Nesting, помогут конструктивные особенности рабочего стола матричного типа. Дело в том, что производители деревообрабатывающих фрезерных станков ЧПУ практично предлагают конструкцию рабочего стола, состоящую из нескольких автономных матричных рабочих столов, разделенных Т-образными пазами.

Эффект от разделения рабочей поверхности на отдельные зоны достигается, когда в соответствии с запрограммированным порядком обработки деталей из широкоформатных панелей, с помощью открытия или закрытия кранов магистралей вакуумной системы, вся мощь от работы вакуумного насоса, не распределяется на несколько зон, а переносится в область, где на текущий момент производится обработка.

Т-образные пазы на рабочей поверхности станка ЧПУ позволяют зафиксировать заготовку без использования вакуумной системы, с помощью механических зажимов (струбцин). С одной стороны, данный способ позволяет надежно фиксировать мелкие детали. С другой – отключать вакуумный насос и экономить электроэнергию при обработке заготовок методом гравировки, когда весь процесс может достигать нескольких часов.

Следует также отметить, что некоторые производители станков ЧПУ в качестве дополнительной опции к матричному рабочему столу предлагают набор вакуумных присосок, аналогичных тем, что используются на консольных столах.

Вакуумный пресс своими руками. Часть III. Вакуумный стол

Изготовление вакуумного стола является самым ответственным этапом конструирования термовакуумного пресса своими руками.

На этапе проектирования необходимо определиться с размерами стола, выбрать материал для его изготовления, продумать способы фиксации и уплотнения разъемных элементов для сохранения внутреннего отрицательного давления (вакуума). Вакуумный стол изготавливается тем же основным набором инструментов, что и станина пресса.

Далее по тексту, вакуумной ванной будем назвать часть вакуумного стола — стальную ёмкость, внутри которой располагаются облицовываемые заготовки, и из которой откачивается воздух.

Под рабочими габаритами (размерами) вакуумной ванны будем понимать её полезный объём, измеренный по внутренним габаритам.

Вакуумным столом условимся называть всю конструкцию в целом, состоящую из вакуумной ванны, верхней (подвижной) прижимной рамы, зажимов и прочих, более мелких элементов.

Иллюстрация внешних и внутренних (рабочих) размеров вакуумной ванны.

Внешние и рабочие размеры вакуумной ванны

Рассмотрим общие принципы выбора размеров вакуумной ванны, обозначим конкретные цифры для нашего пресса.

Чем длиннее вакуумная ванна, тем больше заготовок можно в ней уместить, или облицевать заготовку большего размера. С другой стороны, чем длиннее ванна, тем больше пленки приходится расходовать за один рабочий цикл, тем больше получаются размеры станка, что влечет больший расход площади помещения. Нужно найти оптимальный размер.

Как показал опыт, оптимальной рабочей длиной вакуумной ванны, предназначенной для изготовления типовых мебельных фасадов и декоративных дверных накладок, можно считать величину от 2,4 до 2,6 м.

Будем делать вакуумную ванну длиной 2500 мм, рабочая длина которой составит 2500 – 40 x 2 = 2420 мм (40 мм – ширина короткой стенки профильной трубы).

Ширина ванны напрямую связана с шириной используемой пленки ПВХ. В зависимости от производителя пленки, могут встречаться различные значения ширины, самая распространенная – 1,4 м, на нее мы и будем ориентироваться.

Выберем ширину ванны равной 1400 мм, рабочая ширина составит 1400 – 40 x 2 = 1320 мм.

При облицовке высоких заготовок, например, для гнутых (радиусных) фасадов, ширину ванны необходимо уменьшать (делать её меньше ширины пленки), но для работы с такими заготовками нужен пресс иной конструкции, поэтому данные вопросы рассматриваться не будут.

Рабочая высота ванны должна быть рассчитана из условия обязательности наличия небольшого свободного пространства между верхней поверхностью фасадов и накрывающей пленкой. Другими словами, натянутая поверх заготовок пленка не должна касаться их до начала выкачивания воздуха. Расчет следующий.

Во-первых, вакуумная (воздухопроницаемая) столешница, которая будет первой класться на вакуумный стол, будет изготовлена из плиты МДФ толщиной 10 мм. Во-вторых, подкладки под заготовки фасадов будут представлять собой небольшие кусочки плиты МДФ толщиной 16 мм (это самый простой, распространенный и оптимальный вариант подкладок).

В-третьих, толщина облицовываемых заготовок будет составлять от 8-10 мм (дверные накладки) и до 16-32 мм (фасады и иные мебельные элементы). В-четвертых, уплотнительная резина добавит глубине ванны около 2 мм. В итоге, максимальная высота всего «пирога» внутри ванны будет равняться: 10 + 16 + 32 = 58 мм.

Для изготовления вакуумной ванны применим профильную трубу сечением 60×40 мм, поставив ее на короткую сторону. При этом, высота свободного пространства составит не менее: 60 + 2 – 58 = 4 мм, что вполне достаточно.

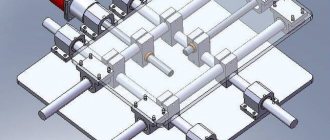

Элементы вакуумного стола.

Вакуумная ванна

Дном вакуумной ванны будет служить лист стали толщиной 2 мм. Для сведения к минимуму прогибов листа под воздействием отрицательного внутреннего давления, и придания поверхности стола ровной формы (близкой к идеальной плоскости), необходимо изготовить каркас жесткости. Для изготовления каркаса будем использовать ту же профильную трубу 60x40x2.

Предварительно нарезанную трубу, в соответствие с проектом, укладывают на стапель, жестко фиксируют струбцинами, выполняют проварку всех примыканий. После изготовления каркаса жесткости, поверх него приваривают стальной лист.

Это самый ответственный этап сварочных работ, он требует от непрерывного сварного шва герметичности (рекомендуется выполнить двойной провар).

Во избежание короблений листа под воздействием продолжительных высоких температур, можно воспользоваться нижеследующим альтернативным методом приварки листа к каркасу жесткости.

Перед укладкой стального листа на каркас жесткости, по его периметру необходимо нанести герметизирующий состав, выдерживающий высокие температуры (например, силиконовый высокотемпературный герметик), а сварку вести не сплошным швом, а небольшими регулярными фиксирующими прихватками с шагом около 50 мм.

Данный метод рассчитан на то, что кратковременные, локальные воздействия сварки не смогут повредить (выжечь) весь герметик, а только лишь его небольшую часть в непосредственной близости от прихваток, большая же часть герметика после отверждения будет выполнять свою прямую функцию.

Размеры вакуумного стола.

Деталировка каркаса жесткости и порядок сборки вакуумной ванны: варится каркас жесткости, к нему приваривается стальной лист, по периметру стального листа герметично приваривается стационарная (нижняя) рама с частью шарнирного соединения для крепления подъемной (верхней) рамы.

Фото вакуумного стола снизу. Каркас жесткости изготовлен частично из уголкового профиля.

Подъемная (прижимная, верхняя) рама

Материал рамы — профильная труба 60x40x2 мм. Размеры прижимной рамы должны быть в точности такими же, как у вакуумной ванны.

Если не удалось отыскать достаточно ровный (не гнутый, не кручёный) профиль, то необходимо заранее отобрать попарно несколько самых ровных хлыстов, из которых будут изготовлены плотно примыкающие друг к другу детали вакуумного стола.

Прижимная рама будет подниматься благодаря регулируемым шарнирным соединениям. Регулировка шарниров выполняется после наклеивания уплотнителя — полосок листовой резины средней жесткости, толщиной около 2 мм.

Шарнир прижимной рамы. Приваренные шайбы нужны для увеличения площади трения. Шкворень шарнирного соединения представляет собой стальной прут D12 с резьбой на концах.

Фото шарниров прижимной рамы.

Для удержания прижимной рамы в поднятом состоянии, можно применить газовые лифты. Из соображений безопасности, рекомендуется установить четыре газлифта (по два на сторону) и убедиться, что любые три из них способны удержать раму.

Если угол раскрытия рамы (45°) окажется недостаточным, рама будет причинять существенные неудобства в работе, её можно поднять максимально вверх на угол чуть больше 90°, задействовав припаркованный позади термомодуль в качестве опоры (газлифты не применяются).

Подъемная рама опирается на термомодуль.

Зажимы

Для надежного и герметичного удержания пленки в процессе вакуумного прессования, необходимо плотно и равномерно прижать верхнюю раму к периметру вакуумной ванны, добившись повсеместного прилегания резинового уплотнителя.

Для этих целей можно применить различные готовые струбцины-зажимы, или же изготовить их самостоятельно.

Для изготовления самодельных зажимов, работающих по принципу эксцентрика, понадобится следующий стальной металлопрокат: полметра трубы ДУ50 (внешний диаметр около 60 мм), два метра прута диаметром 10 мм, и, примерно, столько же профильной трубы сечением 20x20x2 мм.

Во-первых, трубу ДУ50 нарезают на 8 равных 60-миллиметровых отрезков. Каждый отрезок трубы дорабатывают полукруглым центральным вырезом, имеющим ширину 10-11 мм и длину по дуге равную 3/4 от длины внешней окружности трубы. Получим 8 штук эксцентриковых поворотных цилиндров, к которым необходимо приварить ручку длиной 220 мм из квадратного профиля 20×20 мм.

Во-вторых, стальной прут нарезают на 16 отрезков: 8 штук длиной 190 мм (для шпилек) и 8 штук длиной 55 мм (для шкворней). К одному концу шпильки необходимо приварить гайку М12 (или М10 с высверленной резьбой), чтобы она могла свободно вращаться на шкворне, а на другом конце — нарезать резьбу М10×50.

В-третьих, для завершения изготовления зажима, привариваем концы шкворня (с предварительно надетой на него гайкой с приваренной шпилькой), к внутренней поверхности эксцентриковых поворотных цилиндров.

Для установки зажимов на вакуумный стол пресса, в восьми точках стола, согласно проекту, сверлят сквозные отверстия диаметром 10 мм. После чего, верхние отверстия увеличивают, придавая им продолговатую форму.

Настройка зажимов осуществляется установкой комбинированных гаек в нужное место резьбы шпильки, с последующей фиксацией контргайками.

Эта операция выполняется на последнем этапе изготовления вакуумного стола, после наклейки резинового уплотнителя.

Работа эксцентрикового зажима.

Элементы и размеры шарнирного зажима.

Эксцентриковый зажим в столе. Зацепы для зажимов изготавливаются из стального уголка 50x50x3.

Если не удалось добиться ровной поверхности стола

Если в процессе сварочных работ лист претерпел существенные деформации, выходящие за рамки допустимых значений, то брать в руки болгарку и срезать сварные швы, переделывать всё заново нет необходимости.

Обеспечить идеально ровную плоскость вакуумного стола можно дополнительными мерами, а именно путем применения эпоксидных выравнивающих составов, которые применяются при изготовлении заливных полов.

Для этого, вакуумный стол выставляют строго по уровню, определяют необходимый объем наливной массы (например, с помощью пробной заливки водой), очищают от ржавчины дно вакуумной ванны, грунтуют. Выполняют заливку приготовленной эпоксидной смесью согласно инструкции производителя.

Из соображений экономии, смесь можно разбавить каким-либо дешевым наполнителем, например, кварцевым песком. Для ускорения отверждения смеси после заливки, стол можно контролируемо погреть сверху теплом от термомодуля. Данную операцию по заливному выравниванию имеет смысл выполнять после полной готовности вакуумного пресса, изготовления пробных образцов продукции, и принятия решения о необходимости улучшения геометрии рабочей поверхности.

Смета на материал для вакуумного стола

Наименование Длина, мм Количество, шт. Назначение

| Профиль 60×40 | 2500 | 6 | Каркас жесткости. Ванна. Подъемная рама. |

| Профиль 60×40 | 1380 | 4 | Каркас жесткости. |

| Профиль 60×40 | 1320 | 4 | Ванна. Подъемная рама. |

| Профиль 60×40 | 1001 | 6 | Каркас жесткости (диагонали). |

| Профиль 60×40 | 753 | 3 | Каркас жесткости. |

| Профиль 60×40 | 250 | 4 | Шарнир. |

| Профиль 60×40 | 180 | 2 | Шарнир. |

| Профиль 60×40 | 150 | 2 | Опора зажима. |

| Профиль 60×40 | 140 | 2 | Шарнир. |

| Уголок 50x50x3 | 50 | 8 | Подъемная рама (зацеп для зажима). |

| Профиль 20×20 | 220 | 8 | Зажим. |

| Труба ДУ50 | 60 | 8 | Зажим. |

| Прут D10 | 190 | 8 | Зажим. |

| Прут D10 | 55 | 8 | Зажим. |

| Прут D12 | 150 | 2 | Шарнир. |

| Гайка М10 комби | 8 | Зажим. | |

| Гайка М10 | 12 | Зажим. Крепление стола. | |

| Гайка М12 | 16 | Зажим. Шарнир. | |

| Шайба d12 | 12 | Шарнир. | |

| Болт М10×60 | 4 | Крепление стола. | |

| Лист 2500x1500x2 | 1 | Стол (дно ванны). | |

| Газовый лифт | 2 | Подъемная рама. |

По завершению основного объема работ, вакуумный стол устанавливают на станину (на специально предусмотренные опоры) и фиксируют по углам четырьмя болтами, как показано на рисунке, после этого переходят к мелким работам: установка и настройка зажимов, регулировка шарнира подъемной рамы, наклеивание уплотнителя.

Крепление вакуумного стола на станине.

Вакуумный стол в работе.

Металлоконструкция начинает приобретать очертания будущего термовакуумного пресса, но ей пока не хватает многих элементов: вакуумной системы, термомодуля, блока электроуправления, — о которых будет идти речь в следующих статьях.

Как сделать вакуумный стол для фрезерного станка своими руками?

Часто станки с ЧПУ (числовое программное управление) продаются вместе с вакуумным столом. Он предназначен для крепления листовых деталей с последующей их обработкой. Как правило, обработка подобных заготовок носит криволинейный характер.

При этом детали могут быть изготовлены из самых разных материалов – ДСП, шпон, фанера. Чаще всего вакуумные столы применяют к фрезерным станкам, на которых обрабатывают цельные листы (например, при изготовлении мебели).

Как выглядит вакуумный стол?

Данное приспособление представляет собой поверхность для обработки с разделенным на сектора покрытием. По площади устройства равномерно распределены специальные присоски и канавки, которые крепят заготовку в необходимом положении. Чем больше площадь вакуумного стола, тем он функциональнее и дороже.

Обрабатываемые детали фиксируются благодаря специальному вакуумному насосу. Именно он отвечает за надежное крепление заготовки к поверхности стола. Благодаря такому изобретению стала возможной криволинейная обработка листовых деталей с большими размерами.

Примечательно, что вакуумные пылесосы применяют предпочтительно для обработки деревянных заготовок. Если есть необходимость выполнить похожие работы с металлом, то в этих целях используют магнитные столы.

Стоит отметить, что в зависимости от размеров и функциональных способностей, цена на вакуумные столы может существенно колебаться. В то же время даже наиболее дешевый заводской вакуумный стол обойдется покупателю минимум в 150-170 долларов.

Также можно приобрести подержанный аппарат, но качество такого стола будет всегда под вопросом. Именно из-за перечисленных выше факторов многие умельцы создают вакуумные столы в домашних условиях.

Вакуумный фиксатор для формовки пластика

Сделать подобное приспособление в домашних условиях можно, но занятие это не из легких. Нужно понимать специфику работы устройства и принципы его строения. Для формирования вакуумного стола подойдет любой устойчивый листовой материал, например, МДФ. Создаем контуры стола по типу коробки и на фронтальной стороне панели высверливаем дырки при помощи обыкновенной дрели.

К этой же коробке приделываем специальные ножки и устанавливаем перегородки с отверстиями диаметром от 7 до 8 сантиметров. Все это мы делаем, чтобы добавить нашему столу устойчивости и предотвратить его деформацию во время использования.

В качестве нагревателя часто используют проволоку не хромового типа. Такой подход влечет за собой довольно высокие затраты, к тому же подходящий материал найти довольно трудно. Как альтернативу можно использовать лампы галогенового типа. Лучше пожертвовать уровнем тепла, но получить доступные и эффективные нагреватели для самодельного вакуумного стола.

Патроны галогеновых ламп следует установить в предварительно просверленные пазы в металлическом листе.

Из печатных плат делаем дорожки для проводки тока, устанавливаем их на основу и только тогда спаиваем. В противном случае придется потратить большое количество времени на пайку дорожек.

Панель с лампочками должна находиться в коробе с крышкой, которая позволит осуществлять обслуживание устройства.

Такой подход к созданию источника тепла позволяет нагревать всю площадь, а при необходимости только отдельные участки. Но чтобы сделать такой «умный» аппарат, надо больше внимания уделять подключению ламп.

Ключевые элементы управления вакуумным столом:

- Симметричный тиристор с параметрами работы от 20А и 240В. Его функция – регулировать процесс нагрева и координировать работу вентилятора.

- Фронтовая панель с жидкокристаллическим дисплеем. Интерфейс стола должен отображать состояние каждого нагревательного ряда. На панели также находится ключ активации устройства и кнопка его аварийного отключения.

- Плата с электромеханическими реле (6 штук). 5 реле активируют линии нагревателей, а шестая – вентилятор.

- Индикатор температуры стола.

- Плата нейтрального реле. В ее состав входят электромеханические реле (7 штук). Их функция – подключать линии нагревателей к нейтральному кабелю.

- Микроконтроллер с платой (АТmega644). Именно к этому устройству подключается температурный датчик, индикатор давления, дисплей, переключатель режимов, плата реле.

- Узел контроля над переменным током. Его функция – сопоставлять сигнал микроконтроллера, симметрического тиристора и линий с переменным током.

Монтаж опор для нагревателей осуществляется на короб, который был подготовлен предварительно. После этого устанавливаем панель нагревателей. Необходимо также установить и специальную рамку для пластика. Вставляем ее в опоры на специальных подшипниках. Для лучшей фиксации рамки по периметру стола следует использовать изоляционную ленту.

Ключевой элемент вакуумного стола – вентилятор, надо крепить к нижней стороне короба. Стоит отметить, что источник вакуума можно монтировать посредством дополнительной пластины и прокладок неопренового типа.

После окончательного создания всех ключевых элементов вакуумного стола можно приступать к его монтажу. Перед тестированием следует проверить качество всех соединений, бесперебойность и безопасность работы электрооборудования станка и стола.

Подобный тип стола, только без нагревательных ламп подойдет и для фрезерного станка. Таким образом, мы описали для вас самостоятельную разработку и монтаж наиболее сложного типа вакуумных столов, предназначенного для обработки пластика. Для работы с металлом или деревом достаточно правильно сделать только нижнюю часть этого устройства.

Вместо вентилятора, как источник вакуума можно использовать мощный насос. В том месте, где у стола для пластика находятся нагревающие элементы, у вас должен быть фрезерный станок.

: вакуумный стол.

Важные нюансы

- В качестве источника вакуума можно использовать специальный генератор вакуума. Он выглядит как маленькая коробочка с отверстием для выхода воздуха и для входа вакуума. Также для устройств такого типа должен устанавливаться индикатор для измерения показателей вакуума.

- Эжектор и уровень его производительности зависит от скорости и объемов воздуха, которые пролетают мимо него. Именно поэтому, он мало в чем выигрывает по сравнению с обычным вакуумным насосом. Ведь для создания качественного вакуума следует использовать и качественный компрессор. Дело в том, что для крепления большой детали по всей площади стола хватит и довольно слабого компрессора, но для фиксации небольшой пластинки, надо использовать более мощный агрегат.

- Обычный промышленный пылесос слабо подходит для создания вакуумных фиксаторов, поскольку не слишком приспособлен для работы с полностью закрытым шлангом. Именно поэтому рекомендуется применять специальный вакуумный насос.

Вакуумный стол для ЧПУ своими руками: пошаговая инструкция | мк-союз.рф

Для работы на фрезеровочном станке с ЧПУ с деталями больших размеров необходим большой вакуумный стол. Такое оборудование очень дорогое в связи со сложностью транспортировки и не всегда подходит для определенных задач, но можно сконструировать стол самостоятельно, под индивидуальный размер и потребности.

Вакуумные столы для ЧПУ предназначены для станков фрезерной работы с крупными листами дерева или металла. Большинство станков с ЧПУ используют криволинейную обработку. Для работы на фрезерных станках нужна поверхность, которая надежно фиксирует обрабатываемые детали.

Вакуумный стол прижимает изделия к поверхности, не давая им перемещаться, делая работу на фрезерном станке более точной, комфортной. Кроме того, полноценное оборудование обеспечивает нагрев до нужной температуры.

Он более универсальный, чем магнитный стол, подходящий только для обработки металлических изделий.

Довольно часто фрезерные станки с ЧПУ идут в комплекте с вакуумным столом, однако при его отсутствии или недостаточно большом размере требуется другой прибор. В этом случае можно купить подержанное устройство сомнительного качества или изготовить его самостоятельно.

Отличие заводского оборудования от индивидуального

Создание рабочего оборудования позволяет адаптировать инструмент под индивидуальные нужды. Самостоятельно сконструированные вакуумные столы можно подогнать под необходимые размеры и включить в него все функции начиная от фрезерной обработки заканчивая формовочными работами. Основными преимуществами такого стола являются:

- экономия средств,

- индивидуальные размеры и функциональные особенности,

- простота в обслуживании ввиду доступности запчастей.

Основными недостатками являются большая затрата времени и сил, менее высокая надежность по сравнению с заводскими аналогами и отсутствие гарантийного обслуживания.

Загрузка…

Особенности выбора конструкции фрезера

Возможности современного оборудования с ЧПУ огромны. Но, ни один станок не является универсальным. Каждая модель имеет свои особенности и предпочтительную область применения. Перед выбором конкретной конструкции, следует четко определить, для чего будет использоваться станок. Попытка совместить все в одном, приведет к большим материальным и физическим затратам, без гарантии результата.

Сегодня выделяют два направления конструирования настольных фрезеров. Первое, самое простое, ориентировано на обработку дерева, пластмассы и других мягких заготовок. Такие станки не предъявляют высоких требований к конструкционным материалам, отличаются простотой и низкой стоимостью. Они доступны для самостоятельного изготовления, без применения дополнительного оборудования. Металлические изделия на таких устройствах обычно не фрезеруются. В редких случаях точатся только мягкие цветные металлы с небольшой подачей.

Второе направление фрезеров ориентировано работу с металлическими заготовками. Эти станки обладают значительной массой и состоят из деталей, выполнить которые можно только с использованием серьезного станочного парка.

Вторым по важности, параметром станка выступают размеры обрабатываемых деталей. Новичкам сразу хочется крупногабаритное поле, на котором они смогут делать все, что захотят

Но чем больше станок, тем больше технических проблем придется решать при его конструировании. Да и стоимость его будет не самой оптимальной. Если нет конкретных задач для большого станка, то рекомендуется в первом проекте ограничиться полем обработки размером в стандартный бумажный лист А4. Максимум можно выбрать А3.

Вакуумный стол для ЧПУ своими руками — Справочник металлиста

Для работы на фрезеровочном станке с ЧПУ с деталями больших размеров необходим большой вакуумный стол. Такое оборудование очень дорогое в связи со сложностью транспортировки и не всегда подходит для определенных задач, но можно сконструировать стол самостоятельно, под индивидуальный размер и потребности.

Вакуумные столы для ЧПУ предназначены для станков фрезерной работы с крупными листами дерева или металла. Большинство станков с ЧПУ используют криволинейную обработку. Для работы на фрезерных станках нужна поверхность, которая надежно фиксирует обрабатываемые детали.

Вакуумный стол прижимает изделия к поверхности, не давая им перемещаться, делая работу на фрезерном станке более точной, комфортной. Кроме того, полноценное оборудование обеспечивает нагрев до нужной температуры.

Довольно часто фрезерные станки с ЧПУ идут в комплекте с вакуумным столом, однако при его отсутствии или недостаточно большом размере требуется другой прибор. В этом случае можно купить подержанное устройство сомнительного качества или изготовить его самостоятельно.