Открытие небольшого предприятия по изготовлению мебели начинается с приобретения необходимого оборудования.

Хорошо если есть возможность закупить фирменные станки заводского изготовления.

А что делать, если стартовый капитал весьма ограничен?

Выход один – кое-какие из агрегатов собрать самостоятельно. Можно, например, сделать вакуумный пресс своими руками.

Принцип работы вакуумного пресса

Цена на вакуумный пресс доступна не многим предприятиям, однако те, кто могут приобрести себе такое устройство, регулярно экономят средства, ведь заламинировать рабочую поверхность в собственном цеху, намного дешевле, чем приобрести уже готовую заготовку. Данное оборудование включает в себя:

- Камеру для прессовки.

- Термомодуль.

- Силиконовую мембрану для вакуумного пресса.

- Вакуумный насос.

Во время эксплуатации устройства, вглубь камеры помещают заготовку и плёнку, которая разогревается, благодаря термомодулю, и под давлением вакуума приклеивается к МДФ поверхности, повторяя все контуры изделия.

Мембранно-вакуумный пресс внешне похож на цельнометаллическую, прочную металлическую раму, благодаря чему срок эксплуатации оборудования не ограничивается. Кроме того, устройство имеет привлекательный внешний вид, благодаря порошковой покраске, дополнительно защищающей конструкцию от внешнего воздействия.

Также, вакуумно-мембранный пресс оснащён рабочим столом, изготовленным из импортного пропилена высокого качества. Его толщина – 15 мм. Благодаря такой характеристике, он способен выдерживать ежедневные продолжительные нагревания до 80˚C, но при этом не повреждает заготовки и мембрану вакуумного пресса.

Мембрана для вакуумного пресса выполнена из силикона, прошедшего предварительную дегазацию. Её толщина – 2 мм. Благодаря таким характеристикам, она способна выдерживать высокую температуру внутри камеры и выполнять свою функцию.

Насос для вакуумного пресса выполняет одну из основных функций во время эксплуатации устройства. Когда используемый материал разогрелся до определённой температуры, устройство включает вакуумный насос для пресса. Благодаря чему внутри камеры создаётся вакуумное пространство и откачивается воздух, мешающий впаять ламинирующую плёнку на наружную сторону заготовки.

3d вакуумный сублимационный пресс

Вакуумный сублимационный пресс, также именуемый, как 3d вакуумный сублимационный пресс – разновидность прессов, создающих вакуум. Он разработан для нанесения изображений на ровные или искажённые поверхности. По сути, 3d вакуумный пресс работает аналогично вакуумно-мембранному прессу, а именно, благодаря:

- Высокой температуре.

- Вакуумированию.

Чаще всего, вакуумные 3d прессы применяют для изготовления сувенирной продукции, ведь устройство позволяет наносить изображения на керамику, ткани, пластмассу, кристаллы, натуральные камни и пр. Следовательно, в результате, предприятия получают уникальные, красивые, оригинальные изделия, востребованные в различных сферах, начиная от подарков и заканчивая посудой, плиткой для ванной комнаты.

Зачем прессовать отходы полимеров?

Пластиковые полимеры — дешевый и качественный материал для производства многих современных вещей. В связи с их массовым применением остро встал вопрос утилизации таких изделий.

Так как период разложения пластмасс составляет сотни лет, без широкого внедрения технологий их вторичной переработки очень скоро мы можем полностью завалить планету полиэтиленовыми пакетами и бутылками.

Чтобы использовать пластиковые отходы для последующего производства, их нужно:

- собрать;

- отсортировать;

- доставить к месту переработки.

Как правило, изделия из полимеров обладают небольшой массой и значительным объемом (бутылки, пленка, ящики), поэтому их транспортировка в первозданном состоянии нерентабельна.

Отсортированные отходы необходимо превратить в удобные для перевозки брикеты. Сделать это можно только соответствующим прессом.

Поэтому это оборудование является первым звеном в технологической цепи вторичной переработки полимеров.

Если бизнес производит значительное количество отходов пластика, а именно:

- бутылок;

- упаковок;

- ящиков;

- пленки,

то их вывоз коммунальными службами вылетает в копеечку.

Но стоит один раз потратиться на пресс, и можно наоборот начать зарабатывать на сдаче полимерного мусора вторичным переработчикам или хотя бы значительно уменьшить количество рейсов по вывозу отходов.

Также сбор и утилизация пластиковых отходов может быть самостоятельным и достаточно прибыльным делом.

Вакуумный пресс для МДФ

Современный вакуумный пресс для МДФ оснащен панелью управления и термостатом контроля температуры, из-за которых специалисты могут контролировать процесс облицовки мебели, кухонных фасадов и дверей. Дополнительно, вакуумные пресса для МДФ имеют кнопку отключения, применяемую для мгновенного отключения всех приборов устройства, в случае внезапной поломки.

Во время эксплуатации вакуумного пресса оператор должен придерживаться такой рабочей схемы:

- Разместить заготовки на рабочей поверхности.

- Натянуть нужную плёнку по всей длине рабочей зоны.

- Переместить верхний подвижный участок устройств.

- Включить прибор и контролировать процесс обработки.

- Снять готовое изделие вручную.

То есть, прибор лёгок в использовании, поэтому сотрудники предприятия быстро научатся работать с устройством или поймут, чем оно отличается от предыдущей модели вакуумного пресса, стоявшего в вашем цеху.

Зажимы

Чтобы надежно и герметично удерживать пленку, когда происходит вакуумное прессование, мы плотно и равномерно прижимаем верхнюю раму к периметру вакуумной рамы. Таким образом резиновый уплотнитель будет полностью прилегать.

Самодельные зажимы, которые работают по принципу эксцентрика, изготовляются из следующего стального металлопроката:

• 1 труба ДУ50: 0,5 м, со внешним диаметром примерно 60 мм; • прут: 2 м, диаметр 10 мм; • профильная труба: 2 м, 20х20х2 мм.

Зажимы настраиваем, установив комбинированные гайки в нужное место резьбы шпильки, и зафиксировав с помощью контргаек. Эту операцию выполняем на завершающей стадии изготовления вакуумного стола, после того как будет наклеен резиновый уплотнитель.

Узнайте, как создать давление в несколько тонн на квадратный метр при наклейке шпона.

Работать со шпоном намного проще, чем вы думаете, если для сжатия склейки использовать вакуумный пресс. Чтобы познакомить наших читателей с этим процессом, мы обратились к профессиональному мебельщику Мэтту Сэйлеру, который часто применяет шпон в своей работе.

По мнению Мэтта, шпон дает несколько преимуществ.

«Он позволяет изменять направление рисунка волокон на лицевых поверхностях и даже смешивать разные породы, что трудно, а порой и невозможно сделать с массивной древесиной. Компании, производящие шпон и торгующие им, предлагают продукцию из сотни древесных пород и огромное разнообразие рисунков и оттенков. Эта палитра просто потрясает воображение».

ЧТО НУЖНО ДЛЯ ВАКУУМНОГО ПРЕССОВАНИЯ

Как работает такая система

Вакуумный мешок равномерно распределяет значительное давление на большую площадь, лаже на вогнутые и выпуклые поверхности, чего трудно, а порой и невозможно добиться обычными методами. При выкачивании воздуха из герметичного мешка давление наружного воздуха сжимает мешок и его содержимое. Если вам кажется, что такой прижим будет слишком слабым, имейте ввиду следующее: панель размером 610×915 мм внутри мешка сжимается с усилием около 5,5 т (если процесс происходит на уровне моря. С увеличением высоты атмосферное давление снижается, и на высоте 1500 м над уровнем моря усилие будет 4,8 т).

На фото внизу показаны основные элементы вакуумной системы. Базовый комплект из насоса, шланга с фитингами и винилового мешка размерен 125×125 см можно купить за S400. Для облицовки шпоном длинных панелей (таких, как в проекте «Шкаф-тумба в стиле шестидесятых») нужен мешок размером 125×250 см. Виниловый мешок таких размеров стоит около $75, а более прочный полиуретановый обойдется в $215. Хотя вакуумный мешок создает изрядное давление, на шпоне могут обнаружиться неприклеенные места, вздутия (так называемые «чижи»), если не принять дополнительные меры. Мэтт делает «бутерброд», укладывая панель со шпоном между двумя прижимными пластинами, чтобы давление распределялось более равномерно.

Читать также: Градация автоматических выключателей по току

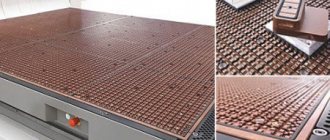

Сделайте такие пластины из 19-миллиметровой МДФ-плиты или ламинированной ДСП. Их размеры должны быть больше, чем пакет деталей, примерно на 25 мм. Отфрезеруйте на всех ребрах и углах 6-миллиметровые скругления, чтобы не повредить вакуумный мешок. На одной из пластин сделайте с помощью пильного диска сетку из 3-миллиметровых пропилов с шагом около 100 мм. Это поможет полностью выкачать из мешка воздух.

Не используйте контактный клей. Контактный клей считается лучшим средством для приклеивания листов пластика, но Мэтт рекомендует избегать его, если вы склеиваете древесину с древесиной: «Под шпоном контактный клей пересыхает, края и углы отстают от основы и легко повреждаются».

Выбор основы и клея

Для прочной склейки шпону требуется гладкая поверхность, которая называется основой или субстратом. МДФ-плита отлично подходит для использования в роли основы для таких панелей, как дверцы, фальшпанели и столешницы. Для панелей, на которых затем делаются элементы соединений, выбирайте кленовую, буковую или березовую фанеру. «Но дубовую фанеру применять не следует, — говорит Мэтт, — ее крупные поры будут проступать через тонкий шпон после прессования». Так как вы будете опиливать панели до окончательных размеров после наклейки шпона, сделайте основу, включая и кромочные накладки, примерно на 12 мм больше по ширине и длине. Приклеенные накладки должны быть шириной не менее 25 мм, чтобы после опиливания осталось достаточно материала для фрезерования профилей вдоль кромок.

Если вы хотите накрыть панель размерами менее 60×60 см одним куском шпона, можно использовать обычный желтый клей ПВА. Для большей площади, а также если рубашка собрана из нескольких кусков шпона, Мэтт применяет специальный однокомпонентный клей для холодного прессования. «Он дольше не схватывается, и вы можете работать, не суетясь, а повышенная вязкость уменьшает просачивание клея через швы». Некоторые производители предлагают светлые, средние и темные разновидности такого клея, и это помогает сделать клеевые швы менее заметными.

Как резать шпон

Для раскроя шпона Мэтт применяет три простых инструмента: острый нож с выдвижным лезвием (для поперечных разрезов), так называемую фанерную пилу (для продольных) и стальную линейку, которая их направляет (фото А и В). Краткий совет! Наклейте полосу наждачной бумаги № 150 на нижнюю сторону линейки, чтобы она не сдвигалась во время работы. Положите лист шпона на кусок МДФ- плиты, чтобы при раскрое не оставить царапин на крышке верстака. Прижмите линейку к шпону как можно плотнее, чтобы исключить сдвиг. Для лучшего результата не пытайтесь разрезать шпон одним движением, а сделайте несколько длинных легких надрезов вдоль края линейки.

Разрезая шпон поперек волокон, делайте надрезы от обеих кромок к середине, чтобы не расщепить края. Чаще меняйте лезвия, которые должны быть острыми, как бритва.

Для продольного раскроя по прямой линии используйте вместо ножа фанерную пилу (лезвие ножа часто отклоняется от линейки по направлению волокон). Двигая инструмент на себя, сделайте несколько легких надрезов, чтобы прорезать шпон насквозь.

Если панель большая, для ее облицовки приходится склеивать несколько кусков шпона («набирать рубашку»). Для этого разложите полосы шпона на верстаке лицевой стороной вниз, выровняйте и состыкуйте обрезанные края. Убедитесь, что текстурный рисунок на стыке полос выглядит так, как вам требуется. Затем наклейте поперек стыка кусочки малярного скотча, чтобы временно скрепить полосы шпона (фото С).

Переверните рубашку и наклейте по линии стыка с лицевой стороны длинную полосу скотча (фото D).

Наклейте короткие полоски малярного скотча поперек стыка с интервалом около 10 см, чтобы как можно плотнее состыковать листы шпона.

Соединив листы с обратной стороны, наклейте длинную полосу скотча вдоль стыка на лицевую сторону (которая будет видна на готовой панели).

Она не даст излишкам клея выдавиться на лицевую сторону через шов, и вы потратите меньше времени на их удаление после того, как вынете панель из вакуумного мешка. Снова переверните шпон и удалите короткие кусочки скотча. Краткий совет! Полосы скотча не должны заходить друг на друга, и на них не должно быть морщин и складок, чтобы при прессовании на шпоне не появились вмятины.

Не забывайте про обратную сторону

Так как клей высыхает сначала у краев панели, а затем в середине, разница между сухими краями и влажной серединой приводит к возникновению напряжений, которые могут выгнуть дугой даже 19-миллиметровую основу. Если наклеить шпон на обе стороны панели, напряжения будут взаимно уравновешены, и панель останется плоской. Мэтт говорит: «Шпон для задней стороны не должен быть каким-то особенным, и можно взять любой недорогой сорт шпона. Но его необходимо приклеивать к основе одновременно с лицевым шпоном, используя такой же клей».

Приступаем к прессованию

Ориентируйте рубашки из шпона так, как они должны быть расположены на основе. Стороны прижимных плит, которые будут контактировать со шпоном, защитите вощеной бумагой, закрепив ее края скотчем. Нанесите клей на заднюю сторону основы (не на шпон!), как показано на фото Е. (Если смазывать шпон, он свернется, и его будет трудно расправить.) Лишний клей с основы можно легко и быстро снять шпателем.

Чтобы быстро и равномерно нанести клей, Мэтт применяет резиновый валик. Налив клей из флакона, он раскатывает его валиком по всей основе, не оставляя сухих мест.

Наложите на заднюю сторону шпон и выровняйте. Его края могут начать сворачиваться в трубку от влаги, которую впитывает из клея. Мэтт фиксирует эти края короткими полосками малярного скотча. Затем переверните панель, снова уложив ее на прижимную плиту, и наклейте шпон на лицевую сторону. Положите поверх панели прижимную плиту с пропилами и поместите весь «бутерброд» в вакуумный мешок (фото F). Расправив на мешке все складки, заверните край, наденьте застежку и включите насос. «Я еще не видел мешков, которые были бы абсолютно герметичными, — говорит Мэтт, — поэтому следите за давлением и не отключайте насос, пока клей не высохнет». Примерно через час выключите насос и выньте содержимое из мешка. Осторожно удалите малярный скотч, чтобы он не приклеился к шпону из-за выдавленных излишков клея (фото G). Снова уложите панель и прижимные плиты в мешок, включите насос и оставьте склейку под давлением еще на три часа.

Читать также: Набор для откручивания сорванных болтов

Уложите прижимные плиты с панелью и шпоном в мешок. Для эффективного удаления воздуха штуцер с клапаном должен располагаться на пересечении двух пропилов (фото-вставка).

Клей едва схватился, поэтому действуйте осторожно, чтобы не оторвать шпон от основы. Тяните ленту в сторону от стыка, чтобы не вырвать отдельные волокна.

Обработка панели после пресса

Когда клей высохнет, подровняйте один край острой стамеской или ножом (фото Н). Затем опилите панель до окончательных размеров (фото I).

Легкими движениями срежьте выступающий шпон с обеих сторон панели, чтобы получить ровную кромку для прилегания к продольному упору станка.

Чтобы на торцах и кромках панели было меньше сколов, наклейте вдоль линии распила малярный скотч, который поддержит волокна шпона при пилении.

Почти невидимый ремонт

Не отчаивайтесь, если при подрезке свесов или опиливании панели отломится кромка или уголок шпона. «Такое случается, — говорит Мэтт, — но ремонт намного проще, чем вы думаете».

Прежде всего, из остатков шпона выберите кусок, цвет и текстурный рисунок которого совпадают с поврежденным участком. Чем больше сходства, тем менее заметной будет заплата. Вырежьте заплату чуть большего размера так, чтобы ее край был параллелен волокнам или проходил под углом (фото J). Стык, перпендикулярный волокнам, трудно сделать незаметным.

Положите заплату на поврежденное место и проведите по ее краю уголком стамески, надрезав шпон. Затем, начав от кромки панели, удалите шпон до линии надреза (фото К). Снова приложите заплату и временно закрепите ее скотчем. Небольшой кусочек скотча позволит видеть стык и убедиться в совпадении рисунка волокон. Если внешний вид вас устраивает, поднимите заплату, нанесите клей (фото L) и прижмите заплату снова (фото М), оставив струбцину не менее чем на два часа. После шлифовки место ремонта будет нелегко обнаружить (фото N).

Вырежьте заплату чуть большего размера и отшлифуйте или острогайте прямой край под углом к направлению волокон, чтобы стык был менее заметен. Определите точное положение заплаты.

Острой стамеской углубите надрез, чтобы полностью прорезать наклеенный шпон. Затем аккуратно удалите поврежденный шпон.

Точно выровняв заплату, наклейте поперек стыка полоску малярного скотча. Приподнимите заплату, нанесите клей на основу, затем установите прижим.

Прижим из обрезка МДФ-плиты равномерно распределяет давление, и заплата не сдвигается. Вощеная бумага предотвратит приклеивание обрезка к шпону.

Благодаря тщательному подбору рисунка волокон и безупречной линии стыка обеих частей, заплату трудно обнаружить.

Вакуумный пресс представляет собой агрегат, который позволяет производить на основе МДФ различные мебельные фасады с плёнкой ПВХ, а также декоративные накладки на двери. Его можно купить в специализированном магазине или сделать своими руками в домашних условиях. Необходимо запомнить, что если решили изготовить такое оборудование своими руками, то нужно будет очень сильно постараться, соблюдая все правила безопасности.

Вакуумные прессы для фасадов

Вакуумный пресс для фасадов применяется для изготовления шпона и сендвич-панелей, устанавливаемых снаружи жилплощади, в качестве утеплителя, но иногда, благодаря данному устройству создают рельефную поверхность на панелях, предназначенных для наружной облицовки.

Вакуумные прессы для фасадов могут быть:

- Мембранными. Позволяют обрабатывать поверхности под воздействием высоких температур.

- Безмембранными. Применяются для поверхностей с высоким коэффициентом плотности.

Заготовки, прошедшие обработку прессом, обретают аккуратный вид и улучшают качество готового изделия. Кроме того, готовые заготовки не нуждаются в повторной обработке или доработке, поэтому могут использоваться сразу после снятия с устройства и остывания.

Основные разновидности

На сегодняшний день выпускаются два типа прессов вакуумного типа:

- оборудование обычного типа (такие прессы используются в тех случаях, когда на заготовку необходимо оказать максимально щадящее воздействие, и способны создавать давление, значение которого не превышает 0,95 кг/см 2

); - вакуумные прессы повышенного давления (оборудование данного типа способно обеспечить давление, значение которого доходит до 8,5 кг/см 2

).

В обычном прессе облицовочный материал прижимается к детали атмосферным давлением, а в прессе с избыточным давлением в полость над заготовкой дополнительно нагнетается сжатый воздух

Оборудование первого типа применяется в тех случаях, когда пленкой ПВХ или шпоном требуется покрыть изделия несложной конфигурации. Вакуумные прессы, способные создавать высокое давление, применяются для шпонирования или покрытия пленкой ПВХ деталей сложной формы. Кроме того, такое оборудование часто используется как вакуумный формовщик, при помощи которого из листового пластика изготавливают объемные изделия различной конфигурации.

Наиболее распространены два варианта компоновки вакуумных прессов

Где купить вакуумный пресс

Сегодня очень просто купить вакуумный пресс, т. к. современные технологии позволяют приобретать товары, не выходя из дома.

На что обращать внимание, если вы хотите купить вакуумные пресса:

- Производителя конструкции.

- Габариты устройства.

- Цена на вакуумные пресса должна быть средняя, ведь дешёвые устройства могут иметь короткий срок гарантии, а дорогие вряд ли будут иметь качество лучше, чем конструкции, входящие в среднюю ценовую категорию.

Преимуществом покупки через интернет является то, что покупатель может рассмотреть товар удалённо, сравнить цены, потратив минимум времени, но если вы хотите сэкономить на покупке вакуумного пресса, его можно изготовить своими руками.

Остались вопросы?

Заполните форму обратной связи, наши менеджеры свяжутся с вами!

Задать вопрос

| Модель | Усилие, тн | Привод | Габариты пресса, мм (ВхШхГ) | Масса пресса, кг | Размер тюка, мм (ВхШхГ) | Масса тюка, кг | Окно загрузки ВхШ, мм | Цена в руб., в т.ч. НДС |

| ПГП-4 | 4 | 1,5кВт, 380В | 2300х1000х600 | 450 | 700х750х500 | 40-60 | 500х750 | 115 721 |

| ПГП-4-1 | 4 | 2,2кВт, 220В | 2300х1000х600 | 450 | 700х750х500 | 40-60 | 500х750 | 131 701 |

| ПГП-5 | 5 | 1,5кВт, 380В | 2300х1000х600 | 460 | 700х750х500 | 40-80 | 500х750 | 126 411 |

| ПГП-5-1 | 5 | 2,2кВт, 220В | 2300х1000х600 | 460 | 700х750х500 | 40-80 | 500х750 | 140 408 |

| ПГП-6 | 6 | 2,2кВт, 380В | 2300х1200х700 | 510 | 700х900х600 | 60-100 | 500х900 | 135 558 |

| ПГП-6-1 | 6 | 2,2кВт, 220В | 2300х1200х700 | 510 | 700х900х600 | 60-100 | 500х900 | 148 673 |

| ПГП-7 | 7 | 2,2кВт, 380В | 2300х1200х700 | 510 | 700х900х600 | 60-110 | 500х900 | 142 171 |

| ПГП-7-1 | 7 | 2,2кВт, 220В | 2300х1200х700 | 510 | 700х900х600 | 60-110 | 500х900 | 152 751 |

| ПГП-8 | 8 | 1,5кВт, 380В | 2300х1000х600 | 450 | 700х750х500 | 40-110 | 500х750 | 133 795 |

| ГП-8-1 | 8 | 2,2кВт, 220В | 2300х1000х600 | 450 | 700х750х500 | 40-110 | 500х750 | 149 169 |

| ПГП-9 | 9 | 2,2кВт, 380В | 2300х1200х700 | 510 | 700х900х600 | 70-120 | 500х900 | 149 004 |

| ПГП-9-1 | 9 | 2,2кВт, 220В | 2300х1200х700 | 510 | 700х900х600 | 70-120 | 500х900 | 159 805 |

| ПГП-10 | 10 | 2,2кВт, 380В | 2300х1200х700 | 620 | 700х900х600 | 80-140 | 500х900 | 158 482 |

| ПГП-10-1 | 10 | 2,2кВт, 220В | 2300х1200х700 | 620 | 700х900х600 | 80-130 | 500х900 | 171 046 |

| ПГП-11 | 12 | 3кВт, 380В | 2100х1000х600 | 450 | 450х750х500 | 40-80 | 400х750 | 170 385 |

| ПГП-11-2 | 15 | 3кВт, 380В | 2100х1000х600 | 450 | 450х750х500 | 40-100 | 400х750 | 172 148 |

| ПГП-12 (Р) | 12 | 3кВт, 380В | 3000х1650х900 | 1050 | 900х1050х750 | 80-280 | 550х1100 | 196 725 |

| ПГП-12-1(Р) | 12 | 2,2кВт, 220В | 3000х1650х900 | 1050 | 900х1050х750 | 80-280 | 550х1100 | 224 277 |

| ПГП-15 (Р) | 15 | 3кВт, 380В | 3000х1650х900 | 1050 | 900х1050х750 | 100-320 | 550х1100 | 205 982 |

| ПГП-15-1 (Р) | 15 | 2,2кВт, 220В | 3000х1650х900 | 1050 | 900х1050х750 | 100-320 | 550х1100 | 231 551 |

| ПГП-15 (РС) (36 сек) | 15 | 3кВт, 380В | 3000х1650х900 | 1050 | 900х1050х750 | 100-320 | 550х1100 | 211 047 |

| ПГП-12 МУ | 12 | 3кВт, 380В | 2700х1300х800 | 800 | 800х1100х700 | 100-300 | 450х1050 | 188 900 |

| ПГП-12-1 МУ | 12 | 2,2кВт, 220В | 2700х1300х800 | 800 | 800х1100х700 | 100-300 | 450х1050 | 208 958 |

| ПГП-15 МУ | 15 | 3кВт, 380В | 2700х1300х800 | 800 | 800х1100х700 | 100-350 | 450х1050 | 190 333 |

| ПГП-15-1 МУ | 15 | 2,2кВт, 220В | 2700х1300х800 | 800 | 800х1100х700 | 100-350 | 450х1050 | 210 281 |

| ПГП-15 МУС (36 сек) | 15 | 3кВт, 380В | 2700х1300х800 | 800 | 800х1100х700 | 100-350 | 450х1050 | 198 687 |

| ПГП-12 М | 15 | 3кВт, 380В | 3000х1400х900 | 900 | 800х1100х700 | 100-280 | 550х1100 | 194 410 |

| ПГП-12-1 М | 15 | 2,2кВт, 220В | 3000х1400х900 | 900 | 800х1100х700 | 100-280 | 550х1100 | 220 971 |

| ПГП-15 М | 15 | 3кВт, 380В | 3000х1400х900 | 900 | 800х1100х700 | 150-320 | 550х1100 | 202 676 |

| ПГП-15-1 М | 15 | 2,2кВт, 220В | 3000х1400х900 | 900 | 800х1100х700 | 150-320 | 550х1100 | 227 804 |

| ПГП-15 МС (36 сек) | 15 | 3кВт, 380В | 3000х1400х900 | 900 | 800х1100х700 | 150-320 | 550х1100 | 217 279 |

| ПГП-16-2 | 15 | 3кВт, 380В | 2700х1000х600 | 500 | 500х750х500 | 40-150 | 600х750 | 179 312 |

| ПГП-18Б | 18 | 4кВт, 380В | 3200х800х850 | 1050 | — | — | 1350х800 | 273 600 |

| ПГП-18БУ | 18 | 4кВт, 380В | 3200х800х850 | 1100 | 800х800х750 | — | 550х800 | 295 250 |

| ПГП-20 М | 20 | 4кВт, 380В | 3000х1400х900 | 950 | 900х1100х750 | 100-300 | 550х1100 | 202 511 |

| ПГП-20 (Р) | 20 | 4кВт, 380В | 3000х1650х900 | 1100 | 900х1050х750 | 100-300 | 550х1100 | 209 399 |

| ПГП-24 (РШ) | 24 | 5,5кВт, 380В | 3100х1650х900 | 1300 | 900х1050х750 | 100-500 | 600х1100 | 272 494 |

| ПГП-30 (РШ) | 30 | 7,5кВт, 380В | 3100х1650х900 | 1300 | 900х1050х750 | 100-700 | 600х1000 | 349 366 |

| ПГП-30ТШ | 30 | 7,5кВт, 380В | 3100х1400х950 | 1200 | 900х1100х750 | 300-450 | 600х1100 | 265 979 |

| ПГП-24 МШ | 24 | 5,5кВт, 380В | 3100х1450х950 | 1200 | 900х1100х750 | 100-450 | 600х1100 | 260 316 |

| ПГП-30 МШ | 30 | 7,5кВт, 380В | 3100х1600х950 | 1200 | 900х1100х750 | 100-700 | 600х1000 | 335 598 |

| ПГП-24 МУШ | 24 | 5,5кВт, 380В | 3000х1450х850 | 1000 | 900х1100х700 | 100-450 | 500х1100 | 243 013 |

| ПГП-30 МУШ | 30 | 7,5кВт, 380В | 3000х1450х850 | 1100 | 900х1100х700 | 200-600 | 400х1100 | 306 714 |

| ПГП-45 | 45 | 7,5кВт, 380В | 3200х2000х900 | 2000 | 950х1060х750 | 300-600 | 500х1000 | 479 744 |

Вакуумный пресс своими руками

Изготовление вакуумного пресса своими руками – сложная процедура, требующая умения работать с тяжёлыми материалами и опасным оборудованием, поэтому, прежде чем приступать к изготовлению прессовального устройства, следует оценить свои способности. К тому же, неверная сборка конструкции может привести к внезапному возгоранию или травмированию мастера, поэтому рекомендуется приобретать уже готовую конструкцию, а не изготавливать её без специальных технических знаний, умений и навыков.

Чертеж конструкции

Данный вариант самодельного вакуумного пресса предполагается оснастить термомодулем откатного типа (черт. См. ниже).

Другие виды нагревателей – подъемный и распашной – сложнее в изготовлении и менее удобны в эксплуатации. Термомодуль оборудован роликами (шарикоподшипники) и передвигается по рельсам (труба 20х20). На станине для него предусмотрено парковочное место.

Для вакуумной камеры выбраны размеры 2,5х1,4 м. Такая длина является оптимальной для изготовления наиболее типовых мебельных фасадов, а ширина соответствует наиболее распространенному типу ПВХ-пленки.

Чертеж вакуумного пресса

В камеру предполагается загружать детали толщиной не более 32 мм, поэтому ее высота с учетом толщины подкладок, воздухопроницаемой платформы и уплотнителей принята равной 60 мм (изготовлена из трубы 60х40х2 мм).