Поводковые устройства

К

атегория:

Токарное дело

Поводковые устройства

Далее: Резцы для обработки наружных цилиндрических поверхностей и установка их в резцедержателе

Для передачи вращения от шпинделя к заготовке, устанавленной в центрах, применяют поводковые устройства. Простейшее из них — токарный хомутик. Отогнутый хвостовик хомутика входит в радиальный паз планшайбы, закрепленной на шпинделе станка. Вращаясь вместе со шпинделем, планшайба увлекает за собой хомутик, а вместе с ним установленную в центрах заготовку. Применяют также хомутики с прямыми хвостовиками, для работы с ними используются поводковые планшайбы, у которых роль поводка выполняют палец или планка. Работа с хомутиком представляет определенную опасность: возможны случаи захвата хвостовиком хомутика одежды рабочего. Поэтому в целях безопасности применяют планшайбы с защитными кожухами (безопасные планшайбы). Чтобы не повредить поверхность зажимаемой заготовки, на нее надевают разрезную втулку или под зажимной болт подкладывают резину.

Для сокращения времени на установку и снятие хомутика применяют быстродействующие и самозажимные хомутики. Основной деталью самозажимного поводкового хомутика является кольцо, которое надевают на заготовку, установленную в центрах. При включении шпинделя планг;айба воздействует на поводок, который, поворачиваясь на оси, захватывает заготовку рифленой рабочей поверхностью. При резании этот хомутик тем надежнее зажимает заготовку, чем больше сечение стружки.

1. ТВЕРДОСПЛАВНЫЕ ЦЕНТРЫ: а — с наплавленным слоем твердого сплава, б — с впаянным наконечником

2. ВРАЩАЮЩИЙСЯ ЦЕНТР ДЛЯ ЛЕГКИХ РАДИАЛЬНЫХ НАГРУЗОК (ДО 200 КГ): 1 — крышка. 2 — радиальный подшипник. 3 — торный подшипник. 4 — корпус с хвостовиком. S — центр. 6 — игольчатый подшипник

3. ПРИМЕНЕНИЕ ХОМУТИКА (а), СХЕМА ОБОЗНАЧЕНИЯ (б): 1 — планшайба, 2 — передний центр. 3 — хомутик. 4 — задний центр, 5 — пиноль

4. БЕЗОПАСНЫЕ ПЛАНШАЙБЫ: а – с поводковым пальцем, б – с поводковой планкой плбнка) “ 3- поводок (палец или

5. САМОЗАЖИМНОИ ПОВОДКОВЫЙ ПАТРОН 1—кольца, 2 —ось. 3 —пружина. 4 — поводок

6. САМОЗАЖИМНОИ ПОВОДКОВЫЙ ПАТРОН: 1 — планшайба, 2 — «плавающее кольцо», 3 — кулачок, 4 — ось кулачка

7. ПОВОДКОВАЯ ОПРАВКА: 1 — корпус оправки с коническим хвостовиком. 2 — поводковая шайба с торцовыми зубцами. 3 — плавающий центр. 4 —пружина. 5 — регулирующий винт пружины

Передачу крутящего момента от шпинделя на заготовку часто осуществляют специальным поводковым самозажимным патроном (планшайбой) с эксцентриковыми кулачками. Конструкция такого патрона токаря-новатора В. К. Семинского показана на рис. 36. Наличие «плавающего кольца», на котором расположены оси кулачков, позволяет закреплять заготовки с неровной наружной поверхностью (например, поковки).

На рис. 7 изображена поводковая оправка, которая увлекает заготовку зубцами, находящимися на рабочем торце поводковой шайбы. Заготовка поджимается к зубцам центром задней бабки.

Поводком для валиков малых диаметров может служить рифленый поводковый . Для обработки трубчатых заготовок также пользуются «ершами», имеющими на рабочей поверхности зубцы — рифления. Валики небольшого диаметра (до 20 мм) возможно закреплять в обратных центрах. На заготовке предварительно протачивают торцовые конусы и фаски, а передний и задний центры имеют соответствующие отверстия с посадочными конусами. Заготовка увлекается во вращение благодаря трению между передним обратным центром и заготовкой. Метод крепления в обратных центрах применяется только при чистовой обработке. Установка заготовок в центрах (с надеванием хомутика) длится 0,25—0,6 мин (в зависимости от массы детали). Установка в центрах с поводковым самозажимным патроном (планшайбой) или оправкой, а также установка в прижимах трения сокращает время на зажим и снятие детали почти в два раза. Опытные токари обрабатывают валики небольшого диаметра, закрепляя в обратных (с базированием по фаске).

8. ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ ПРИ ПОМОЩИ ПОВОДКОВОГО (а), СХЕМА ОБОЗНАЧЕНИЯ (б): 1.2 — центры

Заготовки из проката крепят в трехкулачковом патроне с поддержкой центром, установленным в пиноли задней бабки.

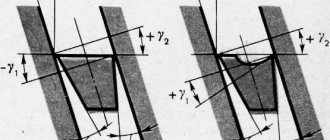

Центры

Исходя из размеров и формы заготовок, при их обработке используются центры разнообразных типов (рис. 1). Рабочий угол, образующий вершину центра – а), всегда равняется 60°. Конусные плоскости хвостовой 2 и рабочей 1 составляющих центра должны быть гладкими, без забоин. Любые шероховатости создают погрешности при обработке деталей.

Рис.1. Центры:

а – прямой; б – с обратным конусом; в – со срезанным конусом; г – сферический; д – с рифленой рабочей поверхностью; е – с твердосплавной рабочей поверхностью; 1 – рабочая часть; 2 — хвостовая часть; 3 – опорная часть

Сечение опоры 3 всегда меньше малого сечения конуса хвостовой составляющей 2. Эта особенность позволяет демонтировать центр путем выбивания из гнезда, не повреждая конусную плоскость хвостовой составляющей. На рисунке – б) показан центр, который используется при обработке деталей сечением до 4 мм. На них вместо центрирующих отверстий имеется наружный конус с углом вершины 60°.

Он заходит внутрь конуса центра, из-за этого его называют обратным. При необходимости подрезки торца детали используют центр, срезанный сзади, позиция – в). Его располагают в пиноли задней бабки станка.

Центр, имеющий рабочую составляющую со сферической поверхностью – г), используют при обработке детали, несоосной с вращением шпинделя станка.

Центр, у которого рифленая плоскость рабочей составляющей – д), применяют для обработки безповодкового патрона деталей, у которых большие центровые отверстия. В момент операции передний центр вращается вслед за заготовкой, представляя собой только опору.

Задний центр остается неподвижным, поэтому подвергается интенсивному износу. Это следствие потери твердости в результате повышенного нагрева.

Чтобы предотвратить износ, рабочую составляющую заднего центра выполняют из твердых сплавов – е). Обрабатывая заготовки на больших скоростях резания, при высоких нагрузках, применяют центры вращения сзади (рис. 2).

Рис. 2. Вращающийся центр:

1 – центр; 2 – роликовый подшипник; 3, 5 – шариковые подшипники; 4 – корпус

В хвостовую составляющую 4 этого центра в опорах качения 2, 3, 5 установлена ось. На ее конце изготовлена рабочая составляющая 1. Это придает ей вращение вместе с обрабатываемой деталью.

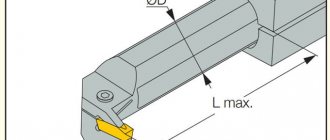

Зубчатые и штыревые поводковые патроны

Для обработки валов, когда необходимо применение станков используются зубчатые и штыревые поводковые патроны, передающие вращение детали через торец с возможностью обработки боковой поверхности.

Комплект зубчатых поводковых патронов

Деталь обрабатывается в передней части плавающего центра, передавая вращательное движение с возможностью возникновения отклонения. Данный вид крепежных элементов обеспечивает надежную фиксацию в осевом направлении позволяя выполнять обработку с высоким качеством.

Хомутики

На рис. 3 показано, что вращение от шпинделя к детали, которая находится в центрах станка, передается посредством хомутиков. Их устанавливают на заготовку, крепят болтом 1 – а). Хвостовиком 2 хомутик упирается в палец на поводковом патроне. Максимально удобен в пользовании хомутик с самозатяжкой – б). Его хвостовик 2 установлен в корпус 5 подвижно на ось 4.

Рис. 3 Токарные хомутики: а — простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

Низ хвостовика 2 со стороны детали изготовлен в виде эксцентрика к оси 4 с насечками. Чтобы поместить хомутик на деталь, хвостовик 2 наклоняется к пружине 3. После помещения хомутика, пружина предварительно натягивает деталь хвостовиком. По ходу операции палец-поводок 1 патрона осуществляет полную затяжку детали пропорционально мощности резания.

Схема обработки заготовки

Рис № 1. Схема обработки детали. Обозначение элементов устройства: 1- поводковый патрон; 2 – крепежный поводок-хомутик; 3 – фиксирующий болт; 4 –подвижной люнет; 5 – обрабатываемое изделие.

Токарные поводковые патроны, используемые при токарных работах, изготавливается в форме диска с четырьмя пазами и резьбовой втулкой имеющей идентичные размеры со шпинделем передней бабки. При использовании прямого хомутика в патроне устанавливается передвижной штырь фиксирующийся гайкой в пазу крепежного элемента. При проведении обработки заготовки штырь упирается в хвост хомутика. Используемые патроны должны соответствовать ГОСТ 2571-71, ГОСТ 13364-67, ГОСТ 1435-99 и ГОСТ 25557-2006 по всем установленным параметрам.

Скачать ГОСТ 2571-71 «Патроны токарные поводковые»

Если в ходе операции точения с применением токарного станка используется изогнутый хомутик, то штырь не применяется, в виду того, что хвост хомутика устанавливается в паз фиксирующего элемента.

Чертеж № 2. Устройство поводкового патрона. Обозначение: основные элементы, составляющие крепежный элемент обрабатываемой заготовки.

Данная конструкция имеет выступающие детали, что допускает возможность получения травмы специалистом, производящим обработку изделия. Для устранения возможности получения травмы применяется закрытый патрон, выполненный в виде кожуха с приливом и нарезной втулкой идентичной открытому элементу. Хомутик скрыт внутри кожуха, что обеспечивает безопасное проведение работ.

Чертеж № 3. Конструкция поводкового патрона, выполненная с закрытым корпусом. Обозначение элементов: 1- колпак с приливом; 2 – наружная втулка; 3 – хомутик.

Используются также крепежные элементы, в которых не предусмотрено использование хомутика. В целях ускорения обработки изделий взамен хомутков применяются передние центры, которые выполняют одновременно две операции: центровку заготовки и в качестве поводка (Чертеж № 4). При воздействии на изделие заднего центра рифленые насечки более плотно прижимаются к сторонам детали и сообщают ей вращательное движение. При точении полых изделий используются наружные, а при применении валиков – внутренние рифленые центры.

Чертеж № 4. Фиксация заготовки с использованием поводкового патрона. Обозначение: 1,2 – центры.

Обрабатываемая заготовка устанавливается с опорой на центр, а кулачки используются для передачи вращения заготовке. Причем кулачки выполнены плавающими для более полной фиксации детали. Оправка фиксируется с помощью прижимной силы действующей между задней бабкой и передним центром механизма токарного станка, смещающимся влево, вследствие чего кулачки принимают оптимальное положение и более плотно фиксируют заготовку. Опорное коническое кольцо имеет зазор, что позволяет за счет пружин занимать среднее положение. Вращательные движения заготовки обеспечиваются кулачками с рефренной поверхностью.

Безопасные и опасные поводковые патроны

Основные варианты конструкции

Токарные патроны изготавливаются из прочного чугуна маркой не менее СЧ-30 или инструментальных марок стали прочностью не менее 500 МПа.

Существуют различные варианты конструкции токарных патронов, остановимся на наиболее часто используемых в современном производстве:

Патрон рычажный. Зажим происходит благодаря смещению кулачков с зажимами благодаря действию двухплечевого рычага. Основной характеристикой является количество кулачков и степень смещения на рабочем диске. К недостаткам можно отнести сложность настройки, особенно при проведении нетиповых операций. Кулачки могут настраиваться путем одновременного смещения посредством ключа или отдельной регулировкой каждого зажима. Данный тип оснастки, как правило, применяется для черновой или получистовой обработки.

Клиновые токарные патроны – это усовершенствованный вариант конструкции рычажного зажима. Высокую точность фиксации обеспечивает наличие собственного механического или пневмопривода для каждого кулачка. Имеет возможность фиксации заготовки со смещением относительно центра вращения, что позволяет производить обработку деталей сложной конфигурации.

Мембранные токарные патроны. Обеспечивают наиболее высокую точность фиксации благодаря мембранам из упругого материала. Заготовка фиксируется путем отключения гидропривода, что приводит к расширению мембраны. Характерными особенностями конструкции является большое количество зажимов при сравнительно низком усилии сжатия. Поэтому основной сферой применения данного типа оснастки является чистовая обработка деталей на малых скоростях вращения.

Принцип работы и особенности

Патрон ставится в универсальный или узкоспециализированный станок. Нужен он для монтажа элементов на оси шпинделя. Они дают надёжный захват заготовочного предмета, и заодно улучшают зажим при высоких оборотах.

Эксплуатируются в чистом сухом месте, все химические жидкости, провоцирующие коррозию, удаляются для сохранности патрона. Затем перед работой все стяжные болты закручиваются до упора гаечным ключом. Следующее действие — это крепёж патронного элемента в токарный агрегат, болты затягиваются гайками и включают станок.

Лучше всего запускать агрегат на малых оборотах, дабы проверить прочность сборки и заодно откалибровать значения торцевого и радиального биений на холостом ходу.

Для того чтобы закрепить заготовку на станке, чаще всего применяют патрон с двумя или тремя кулачками. При этом есть детали с независимым движением кулачков.

Эти самые зубцы двигаются вместе в радиальную сторону, за счёт чего происходит удержание заготовки в зоне обработки.

Кулачки перемещаются посредством диска, который на одной своей части имеет пазы «архимедова спираль», а с другой стороны, находится коническое зубчатое колесо, взаимодействующее с остальными колёсами.

Через ключ начинает двигаться первое колесо, а заодно начинает работу диск, который одновременно двигает кулачки. Если они движутся ближе к середине патрона, то заготовка сжимается, если же наоборот, отдаляются, то заготовка освобождается.

Сверлильный патрон. Как выбрать ?

Самозажимной патрон

Такие патроны (иногда называемые быстрозажимными), также иногда имеют в своей конструкции конические элементы, но в основном используют внутреннюю резьбу (она указывается в маркировке изделия).

Самозажимной патрон включает в себя:

- Втулку с осевым отверстием в виде конуса.

- Зажимное кольцо, снабжённое рифлениями.

- Корпус.

- Пару заклинивающих зажимных шариков.

Принцип действия самозажимного патрона заключается в том, что зажим сверла обеспечивается и поддерживается в ходе вращения самого шпинделя, что особенно полезно в условиях частого использования сверлильного станка. Сверло с коническим хвостовиком того же номера вставляется во втулку, а она — в отверстие корпуса. В результате зажимное кольцо приподнимается, а зажимные шарики входят в отверстия, имеющиеся на внешней поверхности сменной втулки. При опускании кольцевого элемента, шарики размещаются в отверстиях, и обеспечивают зажим приспособления.

Замена сверла в таком случае может производиться без выключения станка. Оператор только приподнимает кольцо, шарики разводятся, и освобождают сменную втулку, которая далее извлекается из приспособления. Впоследствии на её место может быть установлена новая сменная втулка, для чего проделываются те же манипуляции. Обычно комплект поставляется с несколькими разрезными втулками, имеющими разные номера конусов Морзе. Можно вставлять несколько деталей одна в одну, увеличивая тем самым количество возможных комбинаций.

Быстрозажимной патрон может иметь и иное исполнение, использующееся, когда в детали уже имеется отверстие, и требуется зацентрировать сверло (зенкер, развёртку) относительно его оси. В приспособлении имеются подвижная оправка и поводок, который расположен в некруглом отверстии внутренней части корпуса. Компенсацию возможных осевых усилий выполняет подшипниковый узел. Муфта привинчивается к оправке, соединяя её с корпусом, и фиксируется снизу стопорным кольцом. Пружина, которая находится внутри оправки, выполняет её прижим к корпусу. Этим обеспечивается точное позиционирование патрона по глубине имеющегося отверстия. Съём патрона со шпинделя выполняется либо клиньями (плоскими или радиусными), либо эксцентриковым ключом.

Трёхкулачковый сверлильный патрон

Три кулачка размещаются в корпусе под углом, исключающим самоторможение элементов. При вращении ключа, который вставляется в соответствующее отверстие на корпусе, обойма и гайка начинают перемещаться. В результате кулачки отводятся, причём одновременно в радиальном и осевом направлениях. По оси патрона образуется пространство, где помещается хвостовик инструмента. При упоре хвостовика в подпятник ключ проворачивают в противоположном направлении, и сводят кулачки до плотного контакта с конической частью хвостовика. Одновременно производится и осевая ориентация инструмента относительно шпинделя.

Ввиду простоты конструкции и способа регулировки инструмента трёхкулачковые патроны находят преимущественное применение в небольших мастерских, а также в бытовых сверлильных станках.

Недостаток трёхкулачковых патронов – заметный износ кулачков, особенно, если их термообработка выполнена на недостаточную твёрдость.

Кроме описанных конструкций используются и другие разновидности патронов. Например, с целью установки свёрл сравнительно небольшого диаметра используют цанговые патроны. В них фиксация производится при помощи прижима разрезной втулки, где находится сверло, накидной гайкой. Она перемещается по резьбе, которая имеется на корпусе такого патрона, и надёжно прижимает втулку к бурту цилиндрической части корпуса. Цанговые патроны, в отличие от кулачковых, разбираются значительно легче, что облегчает процесс их очистки и ремонта.

Для прецизионных и высокоскоростных сверлильных станков наиболее эффективны патроны, имеющие полый хвостовик. Верхняя часть такого хвостовика снабжена резьбой, а в нижней части предусмотрено отверстие, куда под давлением до 50 атмосфер подаётся СОЖ. Сверлильные патроны серии НЕХА позволяют подавать СОЖ через радиально или коаксиально расположенные отверстия в корпусе. Особенность применения такой оснастки – необходимость в её динамической балансировке, при которой учитываются как крутящие моменты от привода сверлильного станка, так и давление, создаваемое потоком СОЖ.

Конструкция зажимного механизма

Еще одна важная классификация устройств, отражающаяся на их конструкции и применении, касается сборки зажимного механизма. По этому параметру патроны для токарных станков делятся на следующие виды:

- Поводковые — наиболее простые, используются для обработки центра, в случае необходимости заточки боковых поверхностей выбираются зубчатые и штыревые узлы;

- Спиральные самоцентрирующиеся — центрирование происходит одновременно с фиксацией, что уменьшает время, необходимое для подготовки. Наиболее популярные токарные патроны, оснащаются двумя, тремя или шестью держателями;

- Рычажные — их особенность заключается в наличии тяги с муфтой, приводимые в движение гидравлическим приводом. За счет этого происходит крепление. Востребованы в мелкосерийных производствах;

- Клинореечные — этот токарный патрон по своим характеристикам похож на рычажный, но обеспечивает большую точность центрирования;

- Цанговые — способны фиксировать только прутковые образцы с небольшим диаметром. Несмотря на низкую универсальность, популярны из-за минимальных радиальных биений, позволяющих повысить качество работы;

- Сверлильные — предназначены для подключения к станку сверл и других инструментов;

- Термопатроны — используются на тех же станках, что и цанговые, но для них необходима горячая посадка для подключения инструмента;

- Гидропатроны — еще одна альтернатива цанговым устройствам. Патрон токарный зажимает инструмент за счет рабочего давления жидкости, что уменьшает усилие, требуемое для надежной фиксации.

Принцип работы

Патрон станка по дереву используется в условиях закрытого помещения, когда отсутствуют агрессивные вещества, вызывающие коррозию. Перед тем как начать работу необходимо стяжные болты затянуть до максимума гаечным ключом. После этого токарный патрон крепят на станке, все болты затягивают гайками и производят пуск токарного агрегата. Следует для начала установить малые обороты, чтобы проверить значения торцевого и радиального биений прибора на холостом ходу. Для того чтобы закрепить заготовку на станках, применяются двухкулачковые и трехкулачковые патроны, редко четырехкулачковые. Деталь токарного станка для фиксации и удержания деталей оснащен кулачками, их количество исчисляется 2-6 штуками.

При этом изделия могут быть с независимым передвижением кулачков и с закреплением их на фланцевом конце шпинделя. В зависимости от метода фиксации токарного патрона к станку, классифицируют следующие типы крепления:

- с помощью переходного фланца,

- на фланцевый конец шпинделя,

- на сам шпиндель токарного аппарата.

За счет одновременного перемещения зажимающих кулачков в радиальную сторону, достигается центрирование заготовки в патронах. Кулачки перемещаются благодаря диску, который на одной стороне снабжен пазами в виде архимедовой спирали, а на другой имеется коническое зубчатое колесо, которое взаимодействует с тремя другими. Посредством ключа начинает движение одно колесо, одновременно с этим поворачивается диск, равномерно перемещая все кулачки. Направление вращения диска обуславливает приближение кулачков к центру патрона, при этом заготовка зажимается, или удаление от него (освобождение детали).

В патронах, работающих на механической основе, сила зажима зависит от гидравлического или пневматического цилиндра, размещающегося на конце шпинделя сзади. Цилиндр соединяется при помощи тяги с механизмом патрона, осуществляющий передвижение кулачков, которые зажимают заготовку, через отверстие шпинделя в центральной его части.

В процессе обработки во вращающийся цилиндр сжатый воздух или жидкость попадает с помощью специального устройства, имя которому муфта. Обычно передвижение кулачков от привода, который механизирован, подходит к значению в 5-10 мм. От этого конструкция элемента токарного станка позволяет быстро переустановить изделие во время перехода в процессе обработки между партиями заготовок.

Во время чистовой обработки на станке, чтобы закрепить предельно точно заготовку, используются накладные незакаленные кулачки, которые затачиваются на аппарате под нужные размеры установочных баз заготовки. Для этого основные кулачки используются в качестве зажима короткой оправки для выбора зазоров во всех взаимодействиях, затем эксплуатирующиеся поверхности накладного кулачка растачивают на больший диаметр базовой поверхности детали.

Благодаря сопряжению вида ласточкин хвост конструкция незакаленных кулачков и их фиксация позволяет устанавливать накладные кулачки с точностью до 002 мм и обойти следующее их растачивание.

Чтобы осуществить быструю переналадку типоразмеров заготовки необходимы незакаленные кулачки. Этого можно достигнуть путем поворота в нужное положение круглой или шестигранной формы головок накладных кулачков, закрепленные на основных кулачках и расточены на определенный диаметр.

Если возникла необходимость в обработке на станке двух идентичных поверхностей, тогда используются незакаленные кулачки, при погрешности крепления заготовок в них может уменьшиться до 0,03 -0,05 мм. Заготовки с большей длиной типа валов устанавливаются в токарный патрон, имеющий поджим заднего центра.

Патрон двухкулачковый для установки деталей типа тройников

Установочная призма 1 и зажимающий кулачок 2 — сменные, это позволяет устанавливать детали, имеющие патрубки, диаметром до 50 мм. Поворот на углы 90° и 180° производят совместно с кронштейном 3. Положение кронштейна фиксируется пальцем 4 при повороте замковой оси 5.

ГОСТ 2675-80 ПАТРОНЫ САМОЦЕНТРИРУЮЩИЕ ТРЕХКУЛАЧКОВЫЕ

1. Стандарт распространяется на самоцентрирующие спирально-реечные трехкулачковые патроны классов точности Н, П, В, А, устанавливаемые на шпиндели станков через переходные фланцы и непосредственно на фланцевые концы шпинделей.

2.Патроны должны изготавливаться типов:

Тип 1 — с цилиндрическим, центрирующим пояском и с креплением через промежуточный фланец по ГОСТ 3889-80.

Тип 2 — с креплением непосредственно на фланцевые концы шпинделей под поворотную шайбу по ГОСТ 12593-72;

Тип 3 — с креплением непосредственно на фланцевые концы шпинделей по ГОСТ 12595-85.

1, 2. (Измененная редакция, изм. № 1).

3. Патроны всех типов изготавливаются исполнений:

— с цельными кулачками,

— со сборными кулачками.

4. Основные размеры патронов типов 1, 2, 3 должны соответствовать указанным на чертеже 1 и в таблице 1.

Пример условного обозначения патрона типа 1, диаметром 200 мм с цельными кулачками, класса точности Н:

Патрон 7100-0007 ГОСТ 2675- 80

То же, патрона типа 2 диаметром 200 мм, устанавливаемого на шпиндель с условным размером 5, со сборными кулачками, класса точности П:

Патрон 7100-0032-П ГОСТ 2675-80

Термопатрон

Термопатрон применяется для тех же целей, что и цанговый патрон. Отличие заключается в принципе зажима инструмента: в термопатроне для этого применяется горячая посадка. Патрон разогревается в специальном устройстве, и его отверстие увеличивается за счёт термического расширения. Затем в него вставляется инструмент, и патрон охлаждают (на воздухе либо в специальном устройстве). Разжим происходит аналогично.

Достоинство термопатрона — в высоком усилии зажима, которого невозможно достичь в цанговом и тем более сверлильном патроне. Применение такого патрона позволяет снизить вибрацию и существенно повысить стойкость инструмента.

Недостатки: для инструмента разных диаметров нужны разные патроны; постоянные циклы нагрева и охлаждения приводят к сильному износу патрона; необходимо специальное оборудование для смены инструмента.

Кулачки для патронов токарных клиновых двух- и трехкулачковых механизированных

| Модель патрона | Основной кулачок | Накладные кулачки | |

| незакаленный | закаленный | ||

| Диаметр 200 | |||

| 7102-0021М-1-2 | 7102-0071У-1-2/002М | 7102-0071У-1-2/005М | 7102-0071У-1-2/003М |

| 7102-0070М-1-2 | |||

| 7102-0071М-1-2 | |||

| 7102-0075М-1-2 | |||

| Диаметр 250 | |||

| 7102-0027М-1-2 | 7102-0073У-1-2/004М | 7102-0073У-1-2/007М | ПКВ-250⌀8.95/006М |

| 7102-0072М-1-2 | |||

| 7102-0073М-1-2 | |||

| 7102-0076М-1-2 | |||

| 7102-0077М-1-2 | |||

| 7102-0078М-1-2 | |||

| Диаметр 315 | |||

| 7102-0080М-1-2 | 7102-0080У-1-2/002М | 7102-0088У-1-2/007М | ПКВ-400⌀11.93/006М |

| 7102-0081М-1-2 | |||

| Диаметр 400 | |||

| 7102-0085М-1-2 | 7102-0088У-1-2/004М | 7102-0088У-1-2/007М | ПКВ-400⌀11.93/006М |

| 7102-0086М-1-2 | |||

| 7102-0087М-1-2 | |||

| 7102-0088М-1-2 | |||

| Диаметр 500 | |||

| 7102-0092М-1-2 | 7102-0092У-1-2/004М | 7102-0088У-1-2/007М | ПКВ-400⌀11.93/006М |

| 7102-0093М-1-2 |

Патроны переналаживаемые универсальные

Предназначены для крепления заготовок с применением сменных наладок, устанавливаемых на нижнем угольнике 1. Заготовка зажимается верхним кулачком 2, действующим от пневматического привода через рычаг 3. Боковые кулачки 4 служат для дополнительного крепления заготовки. Патроны устанавливают на переходном фланце.

Размеры в мм

| L | L1 | D | D1(доп. откл. по А) | D2 | d (доп. откл. по X) | d1 (доп. откл. по A3/X3) | d2 (доп. откл. по А3) | d3 | d4 | d5 | H | H1 | Н2 | Н3 | c±0,2 | А | i±0,5 | ||

| min | max | min | mах | ||||||||||||||||

| 0 | 50 | 29 | 45 | 160 | 130 | 142 | 8 | 12 | 5 | М8 | М8 | М24х1,5 | 42,4 | 25 | 8 | 25 | 50 | 70 | 12 |

| 86 | 45 | 75 | 250 | 210 | 226 | 15 | 6 | М12 | М12 | М36х2 | 55 | 35 | 12 | 36 | 90 | 115 | 15 | ||

| 115 | 55 | 105 | 320 | 270 | 290 | 10 | М16 | М16 | М24х2 | 80 | 55 | 15 | 55 | 140 | |||||

| 145 | 55 | 135 | 400 | 340 | 368 | 16 | 20 | 10 | М56Х2 | 95 | 65 | 18 | 65 | 150 | 180 | 20 | |||

Фланцы промежуточные к самоцентрирующим патронам

Перед применением токарный патрон необходимо установить и закрепить на переднем конце шпинделя, но учитывая разницу конструкции и размеров посадочных мест токарных патронов и шпинделей не всегда можно закрепить патрон непосредственно на переднем конце шпинделя, например:

- Если патрон имеет центрирующий поясок (уступ), то для его установки на шпиндель обязательно требуется промежуточный (переходной) фланец, независимо от типа конца шпинделя

- Если патрон имеет центрирующий конус, но размер конуса не совпадает с размером центрирующего конуса конца шпинделя, также требуется промежуточный (переходной) фланец

- Если конец шпинделя заканчивается резьбой, то для установки на него любого патрона обязательно требуется промежуточный (переходной) фланец

ГОСТ 3889-80 (DIN 6350) Фланцы промежуточные к самоцентрирующим патронам

Настоящий стандарт распространяется на промежуточные фланцы, предназначенные для установки на концы шпинделей металлорежущих станков самоцентрирующих патронов общего назначения.

Промежуточные фланцы (их называют еще План-шайбы) необходим для центрирования и крепления патронов с центрирующим пояском (ГОСТ 2675 тип 1) на любой из 4-х типов концов шпинделей токарных станков.

ГОСТ 3889-80 Фланцы должны изготавливаться исполнений:

- Исполнение 1 – устанавливаемое на резьбовые концы шпинделей по ГОСТ 16868;

- Исполнение 2 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12593 под поворотную шайбу;

- Исполнение 3 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 1;

- Исполнение 4 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 3.

ГОСТ 3889 Исполнение 1. Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на центрирующий поясок – цилиндр диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок – ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Процесс установки токарного патрона состоит из следующих этапов:

- Промежуточный фланец навинчивается на резьбу шпинделя до упора. Отверстие во фланце должно плотно садиться на поясок шпинделя

- Закручиваются винты запорного устройства против самоотвинчивания

- Проверяется биение центрирующего пояска на фланце (D1) и опорной торцевой поверхности со стороны патрона

- На центрирующий поясок (D1) устанавливается патрон и крепится болтами

- Проверяется радиальное и торцевое биение патрона

Пример: фланец промежуточный к токарному станку ТВ-4

Фланец промежуточный к токарному станку ТВ-4

Пример условного обозначения фланца исполнения 1, диаметром 100 мм:

Фланец 7081-0592 ГОСТ 3889-80

Пример условного обозначения фланца исполнения 1, диаметром 125 мм:

Фланец 7081-0593 ГОСТ 3889-80

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1