Экструдер для кормов: чертежи и полезные рекомендациии

Простой в устройстве экструдер для кормов дает возможность самостоятельно производить комбикорм для животных. Данный аппарат считается незаменимым помощником как в масштабной сельскохозяйственной сфере, так и в небольшом фермерском хозяйстве по выращиванию животных и птиц. В специализированных магазинах такое оборудование стоит приличных денег. Для экономии агрегат можно собрать своими руками, чертежи и рекомендации специалистов послужат вспомогательным информатором в этом деле.

Что это такое

Применяется экструдер для переработки зерновых культур в комбикорм, который усваивается в желудке у животных существенно легче. Обработка осуществляется при помощи пресса под давлением 60 атмосфер и при высокой температуре. В результате получается продукт, по форме напоминающий кукурузные палочки 20-30 мм, но с плотной структурой.

Аппараты для приготовления корма существуют с разным показателем мощности, от нее зависит объем выходящего продукта. Для небольшой фермы отлично подойдет прибор с производительностью 25-45 кг/ч – цена такого устройства стартует от 47 тыс.руб. Но в большом хозяйстве потребуются более мощные модели, способные производить до 1,5 тонн в час и стоят они от 160 тыс.руб.

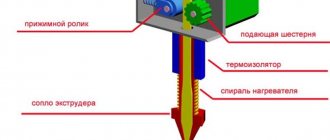

Устройство экструдера

В связи с высокими ценами, оборудование для переработки продуктов в комбикорм даже в б/у доступно узкому кругу потребителей. Но если сделать экструдер для кормов своими руками, то можно хорошо сэкономить. Только в данном случае нужно подробно изучить устройство агрегата, принцип работы, а также иметь в наличие все необходимые запчасти.

Схема устройства большого экструдера

В конструкцию прибора входят следующие элементы:

- рама – служит основой, на ней фиксируются все детали;

- привод;

- ремень;

- погрузочная емкость;

- манжета;

- шнек-дозатор с отдельным приводом;

- редуктор;

- приемный резервуар;

- мотор;

- нагнетающий шнековый конвейер;

- блок управления;

- резное лезвие;

- шайба;

- ключ для регулировки.

Принцип действия

В самодельном экструдере главную функцию производит прессовочный механизм. Элемент включает нагнетающий шнековый узел, вмонтированный в цилиндр. Блок с лезвием придает продукту форму продолговатых палочек.

Функции электроприбора не ограничены только прессованием корма. С его помощью можно измельчать зерно, проводить термообработку и обеззараживание кормов, смешивать разные составляющие в единую массу.

Конструкция нагнетательного шнека включает:

- внешнюю часть;

- внутреннюю;

- подогревающие шайбы;

- выходящий шнек.

Каждый узел устанавливается на шпильку с резьбовой частью левого типа и накрывается корпусом из металлического материала. Благодаря шпонкам обороты поступают от основного вала к комбинированному шнеку. Все составляющие прочно фиксируются на раме.

Подробная конструкция экструдера (скачать)

Корпусный элемент оснащается отверстием, к нему монтируется приемная часть. Внутренняя область оборудуется продольными пазами, за счет них все компоненты корма перемешаются по продольной стороне оси.

На выходной части установлен регулятор гранул, в его конструкцию входит:

- блок матрицы;

- выходной корпус;

- лезвие, прижатое пружинным элементом к блоку матрицы.

Обороты вала с лезвием осуществляются посредством повода. Отслеживать температурный режим можно при помощи термопары, установленной на раме. Функционирует зерновой экструдер от электрического напряжения. Но уже существуют модификации, работающие от горючего.

Делаем экструдер для кормов своими руками

При наличии необходимого материала, деталей и инструментов можно сделать экструдер своими руками. Рассмотрим, как получить модель небольшой производительности.

Для этого потребуется:

- электрический двигатель с мощностью 2,2 кВт при 3 000 об./мин.;

- шестеренки из тракторной коробки — отличным вариантом послужат детали из ЮМЗ;

- пружинка 8 мм;

- шток с сечением 5 см;

- сварочное оборудование.

Поэтапная работа по изготовлению кормового экструдера своими руками:

- Для получения цилиндра потребуется сварить тракторные шестерни между собой. В результате должна выйти запчасть с сечением 625 мм. Далее на гидроцилиндрический шток монтируется пружинка с диаметром 8 мм. Заварите все детали, при неровном шве обработайте участок болгаркой.

- При помощи токарного оборудования выточите 2 буксы, которые будут предназначаться для шнека и редуктора. Сварите шнек, валовый элемент и буксы в единую деталь, при этом не забудьте вставить подшипник между последними запчастями.

Заготовки в виде буксы

- Головка оборудования монтируется на шнек, она будет выступать в качестве регулятора фильеры, к которой варятся патрубки.

Заготовка на шнеке

- Шнек накрывается корпусом, собираются все детали и фиксируются к раме, также монтируется электрический двигатель, ремни и пусковая часть. Сверху устанавливается погрузочная емкость.

В общих чертах самодельный экструдер по внешним и функциональным характеристикам имеет сходства с бытовой мясорубкой электрического типа.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.1)

Как применять самодельную конструкцию

Зерновой гранулятор, собранный своими руками перед масштабным производством, нуждается в предварительном испытании и проверочных работах. Тестировать оборудование следует в безопасных условиях.

Самодельный экструдер для производства комбикорма

- Первое, что необходимо проверить, это качество всех соединений, а также крепежные элементы и максимальный уровень поднятия до упора.

- Дальше аппарат фиксируется на ровной, устойчивой поверхности. Если покрытие будет шатким, прибор может неправильно выполнять свои функции.

- Подключите к источнику питания, запустите и оставьте на несколько минут для полного прогрева системы. Чтобы элементы не вращались впустую, можно для проверки пропустить через механизм легкий продукт в виде муки или жмыха от семечек подсолнуха. По правильности формы определяется, достаточно ли прогрелся аппарат.

Когда форма «колбаски» становится ровной и плотной, значит агрегат готов к работе с зерном

- После того, как комбикорм будет выходить нужной формы, можно засыпать зерновой продукт. Подача зерна должна быть регулярной без остановок, нельзя допускать того, чтобы механизм функционировал вхолостую. Также следует засыпать сырье равномерными порциями, чтобы не нагружать систему и не создать затор.

- На выходе нужно настроить фракцию комбикорма, периодически подкручивая болт и уменьшая отверстие фильерной пластины.

- На момент завершения производительного процесса необходимо тщательно очистить внутренние узлы от остатков продукта. Для этого не требуется разбирать прибор, достаточно засыпать в оборудование скорлупу от семечек. Данное сырье способно хорошо собирать частицы зернового продукта за счет содержащихся масел.

- Сократите уровень вращения для постепенного остывания узлов механизма. При необходимости разбора устройства следует надеть термозащитные перчатки, есть риск получить ожег.

Прибор, изготовленный своими руками, способен производить до 40 кг/ч комбикорма. Уровень производительности полностью зависит от степени мощности мотора, который состоит в конструкции оборудования. Для личного применения такой эффективности переработки будет достаточно.

Механизированная переработка сырья позволяет полностью обеспечить живность комбикормом, при этом сократить затраты на покупку фабричного комбикорма. В процессе приготовления кормовых гранул можно использовать самые разные зерновые продукты с добавками, обогащая питание различными миро- и макроэлементами, которых так не хватает в обычном корме.

ВИДЕО: Изготовление шнекового гранулятора своими руками (ч.2)

Чертежи гранулятора

Чертежи и видео гранулятора из мясорубки своими руками показывают, что это очень простое устройство. С его изготовлением справятся даже начинающие. Использовать в качестве основы для агрегата мясорубку удобно именно потому, что она требует минимальной доработки. При создании гранулятора понадобится только удалить лишние части устройства и закрепить некоторые дополнительные элементы.

Достоинством мясорубки является наличие готового прочного шнекового механизма

Размеры самодельного гранулятора определяют в соответствии с габаритами мясорубки. Основное внимание нужно уделить матрице, она должна плотно и без люфта входить в корпус агрегата. При изготовлении устройства проверяют соответствие друг другу всех скрепляемых деталей. К шнеку должны надежно крепиться шкив с одной стороны и отрезной нож с другой.

Гранулятор своими руками получается компактным и подходит для установки на стол в подсобке

Технические особенности экструдеров

Аппарат состоит из нескольких частей, и условно делится на три секции:

- Первая отвечает за приемку сырья,

- Во второй происходит пластификация и сжатие,

- В третьей — прессование.

Обработка зерна в промышленных экструдерах происходит при высоких температурах: от 110 до 180°С, и давлении выше 40 атмосфер. Подобные условия необходимы для расщепления клетчатки, белков и крахмала, содержащихся в цельном зерне. Весь процесс занимает всего несколько минут, а значит расщепленный белок не успевает коагулировать.

Еще один плюс экструдирования — получение чистого и безопасного комбикорма: почти все виды бактерий и грибков погибают при термической обработке.

Экструдер зерновой оборудован специальной камерой, в которой продукты подвергаются прессованию. В ней же расположен вал со шнековыми прессующими, промежуточными и подающими элементами. Мощность аппарата зависит от двигателя и ротора, который отвечает за работу режущего узла.

Устройство и принцип действия гранулятора из мясорубки

Чтобы понять, как работает самодельный гранулятор, для начала нужно рассмотреть принцип действия и устройство заводского прибора. Он состоит из нескольких основных частей:

- бункера, в который засыпают сырье — зерно и продукты с высоким содержанием белка;

- подающего механизма, за счет которого смесь продвигается внутри гранулятора;

- матрицы — диска с отверстиями для формирования пеллет;

- ножа, отрезающего на выходе утрамбованные гранулы;

- приемного бункера, в который высыпается готовый комбикорм.

При использовании гранулятора смесь сырья погружают в бункер, включают устройство, и будущий корм плотным потоком продвигается к матрице. После того как масса выходит из отверстий, нож автоматически обрезает ее. Небольшие продолговатые пеллеты падают в подставленную емкость.

Промышленные грануляторы способны обрабатывать, в том числе твердые корма и производят в среднем около 200 кг готовой смеси за час. Пользоваться ими очень удобно, но есть недостаток, стоят такие устройства дорого. При ограниченных финансах собрать гранулятор лучше своими руками, основой для него может послужить старая металлическая мясорубка механического типа. Возможности агрегата будут ограничены, и обрабатывать в нем получится только мягкие корма, но и такое устройство принесет большую пользу в хозяйстве.

В верхней части гранулятора из мясорубки можно прикрепить воронку для удобной загрузки сырья

Самодельный гранулятор состоит из нескольких частей:

- металлического корпуса мясорубки, выполняющего роль приемного бункера;

- шнека, подталкивающего кормовую смесь к выходному отверстию;

- покупной или самодельной матрицы — стального диска с просверленными частыми отверстиями;

- ножа для отсекания готовых гранул;

- шкива с ременной передачей — при включении он передает вращение на шнек мясорубки;

- двигателя 220 В, он необходим для приведения всей конструкции в работу;

- наружной емкости для приема готовых пеллет.

Устройство самодельного гранулятора практически полностью повторяет схему заводского прибора. Разница заключается в габаритах — домашний агрегат из мясорубки намного меньше. Кроме того, сборка у самодельного устройства менее надежная, а двигатель не такой мощный. Именно по этой причине для трамбования твердых кормов мясорубка не подойдет.

Виды самодельных экструдеров

Промышленные модели аппарата в цене начинаются от 45 000 рублей, что не всегда приемлемо для небольших хозяйств и частных подворий. Чтобы приготовить домашнему скоту и птице полноценный и полезный корм, многие фермеры научились собирать устройство самостоятельно. Есть несколько способов, как сделать экструдер своими руками:

- Для больших объемов сырья,

- Из запчастей для сельхозтехники,

- Из пылесоса.

Прежде чем приступать к изготовлению, необходимо найти схемы и чертежи. Они помогут разобраться в тонкостях и нюансах крепления и расположения основных рабочих узлов.

Самодельный экструдер получится не только дешевле. Сделать его можно размером, подходящим под нужды хозяйства, оснастить дополнительными фигурными ножами или несколькими матрицами.

Экструдер для больших объемов корма

Данный аппарат состоит из:

- Принимающего бункера,

- Двигателя и привода,

- Рамы,

- Редуктора,

- Манжет,

- Режущего узла,

- Дозирующего шнека с приводом,

- Цилиндра.

Камера прессующего узла — цилиндр, в который вставлен нагнетающий шнек. Разделяется шнек на три части: начальную, среднюю и выводную. Для большей прочности каждую из них закрепляют при помощи шпильки с левой резьбой. Узел закрывают корпусом из стального листа.

Раму сваривают из уголка или отрезов трубы. Размеры зависят от планируемых объемов перерабатываемого сырья и длины цилиндра. Прессующий узел устанавливается на раму, и крепится несколькими болтами. Далее приступают к изготовлению приемного бункера. Обычно его сваривают из стальных листов, а в нижней части делают отверстие, под которое ставят лоток. Через него сырьё поступает из приемника в шнек нагнетателя. Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

Прижатие ножей к матрице осуществляет пружина, а вращение вала происходит при помощи привода и поводка. Готовый продукт выходит через отверстия в матрице, и обрезается ножами по заданным параметрам.

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

С валом и носовым корпусом они соединяются цепным приводом, и крепятся к раме. Для безопасности электрический узел можно также закрыть стальными манжетами. Регулирование температуры осуществляется изменением положения матрицы, а контроль — термометром. Устанавливают его рядом с режущим элементом.

Системы темперирования экструдеров

По способу поддержания температуры в цилиндре различают экструдеры с паровым, масляным и электрическим обогревом; с водяным и воздушным охлаждением.

Для предотвращения преждевременной пластификации гранулята и налипания его на стенки загрузочной воронки и шнека зона загрузки экструдера снабжается охлаждающей «рубашкой». В качестве теплоносителя используется либо деминерализованная вода, либо масло (применяется в экструдерах, предназначенных, например, для переработки полиамидов или сополимеров этилена и винилового спирта, когда требуется поддерживать температуру загрузочной зоны более 100 °С). Поддержание температуры в загрузочной зоне на заданном уровне обеспечивает стабильность процесса подачи и дальнейшей переработки полимеров.

Для охлаждения масла в системе смазки привода экструдера используется деминерализованная вода.

При переработке полимеров наиболее часто используются экструдеры с электрообогревом, разделенным по длине экструдера на несколько (5−10) независимых друг от друга температурных зон с индивидуальной термоизоляцией. Обычно для нагрева цилиндра экструдера используют электрические нагреватели – контактные или инфракрасные. Контактные электронагреватели могут быть патронного или ленточного типа. Индивидуально заданные для каждой зоны нагрева температурные режимы автоматически контролируются термоэлектрическими преобразователями и регистрируются приборами со световой или звуковой сигнализацией при понижении ниже нижнего и повышении выше верхнего заданного предела.

В экструдере два основных источника энергии – механическая энергия вращающегося шнека, превращенная в тепло, и

тепло от нагревателей, причем около 80−90 % общей теплоты обеспечивается вращающимся шнеком. Высокая температура при перегреве расплава в зоне плавления может вызвать термическую деструкцию полимера. Зоны нагрева в экструдерах, как правило, имеют дополнительную функцию принудительного охлаждения, которое необходимо из-за саморазогрева полимеров под действием сдвиговых деформаций в расплавляемом материале, продвигаемом в переднюю часть цилиндра при вращении шнека. Эту функцию выполняют либо воздушные вентиляторы, либо водоохлаждаемые «рубашки» цилиндра.

В систему водяного темперирования входят: насос, теплообменник-охладитель, расширительная емкость, фильтр в контуре умягченной воды, фильтр на трубопроводе подачи охлаждающей воды в теплообменник-охладитель, контрольно-измерительные приборы, подающий и обратный трубопроводы умягченной воды с электромагнитными клапанами для каждой обогреваемой зоны экструдера. Умягченная вода циркулирует по замкнутому контуру (зона экструдера – фильтр – теплообменник-охладитель – насос – зона экструдера). Для подпитки контура умягченной водой служит расширительная емкость. Охлаждение умягченной воды после экструдера производится в теплообменнике-охладителе, в который летом подается вода охлажденная, зимой – вода речная фильтрованная.

В экструдерах нового типа серий Е10 и Е11 фирмы Oerlikon Ваrmag зоны нагрева могут быть оснащены охлаждающими вентиляторами, что в сочетании с ленточными алюминиевыми нагревателями обеспечивает поддержание температуры расплава высоковязкого ПЭТ или ПА на заданном уровне даже при максимальной производительности экструдера (рис. 39).

Рис. 39. Воздушное охлаждение (а) и ленточные нагреватели (б) экструдера

Экструдер из запчастей сельхозмашин

Чтобы сделать этот аппарат, необходимо иметь:

- Электрический двигатель,

- Шестеренки от тракторной коробки передач,

- Шток, диаметров 5 мм, от гидравлического цилиндра,

- Проволока, толщиной 8 мм,

- Листовой металл.

Для изготовления цилиндра несколько шестеренок свариваются между собой. В результате должен получиться шнек, диаметром около 6,25 см. Далее на него накручивается переменным шагом проволока. Ширина шага постепенно уменьшается с 2,4 см до 2 см. Все элементы свариваются, а шов зачищается шлифовальной машинкой.

Следующий этап: вытачивание букс на токарном станке. Одну делают для шнека, вторую под редукторный вал. Когда элементы готовы, сваркой детали скрепляют в следующей последовательности: вал, буксы, подшипник, шнек. На последний при помощи фильеры крепят головку экструдера.

Сборку кормового экструдера начинают со сварки рамы, на которую крепят мотор. Его соединяют с рабочим узлом и пусковым элементом при помощи цепного привода. Сверху ставят бункер для загрузки: это может быть как ведро, так и сваренный из железа ящик. На противоположном конце устанавливается форма для сжатия обработанной массы. Проходя через фильеру, зерно продавливается через отверстия и поступает в дозатор.

Работает экструдер зерновой по принципу мясорубки, а размер гранул зависит от формы и размера отверстий в фильере.

Устройство шнеков для экструзии полимеров

Каталог шнеков

Шнек (винт Архимеда, дословно с немецкого schnecke — улитка) представляет собой металлический стержень с винтообразной поверхностью. Шнек является основным рабочим элементом экструдеров, термопластавтоматов и другого оборудования для переработки полимерных материалов. Шнек — это сердце экструдера, можно сказать, что вокруг него все вращается как в прямом, так и в переносном смысле. Вращение шнека обеспечивает как поступательное перемещение материала, так и его разогрев, и гомогенизацию. Говоря просто, шнек можно представить себе, как стержень переменного диаметра, в котором вырезана спиральная канавка. Внешний диаметр шнека — расстояние между валами нарезки по разные стороны оси — одинаков практически для всех типов экструдеров. Зазор между шнеком и цилиндром обычно делают весьма малым, отношение величины этого зазора к радиусу, как правило, составляет 0,001, но может колебаться от 0,0005 до 0,002. Витки, размещенные по всей поверхности шнека, при вращении обеспечивают беспрерывную подачу подготовленной, расплавленной массы на формующий инструмент.

Производительность экструдеров напрямую зависит от геометрических размеров и конфигурации шнеков. Поэтому при выборе инструмента учитываются следующие характеристики:

- диаметр стержня (D), его длина (L), а также соотношение длины относительно диаметра (L/D);

- высота витков на разных участках шнека h1, h2 и т. д.;

- длина участков шнеков с разной высотой витков L1, L2 и т. д.;

- ширина гребня винта (е);

- угол винтовой нарезки (ϕ);

- расстояние межу витков — шаг витка (t).

Согласно действующим отечественным и международным стандартам, шнеки производятся в общепринятых типоразмерах. Обычно диаметр рабочего инструмента составляет 20, 32, 45, 50, 52, 55, 60, 63, 90, 125, 160, 200, 250, 320 мм. В зависимости от конструкционных особенностей экструдеры разделяются на короткошнековые и длинношнековые. Их тип определяется по пропорциональному соотношению длины к диаметру (L/D). Показатели короткошнековых экструдеров варьируются в диапазоне от 12 до 18, длинношнековые линии начинаются от 30 и выше. В самых больших шнеках соотношение длины к диаметру достигает 36.

В зависимости от типа перерабатываемого сырья шнеки можно разделить на универсальные и специальные. Первые предназначены для переработки разного сырья, вторые рассчитаны на работу с определенным материалом, например, полипропиленом, полиэтиленом высокого и низкого давления, ПВХ и т. д. Современные шнеки имеют разный шаг витков, их форму и размер подобные различия в конфигурации позволяют улучшить производительность и работоспособность экструдеров. Наиболее востребованные типы шнеков представлены ниже на схематических рисунках.

- Типовой шнек с увеличенной заходностью в зоне питания;

- Шнек без зон дозирования и питания;

- Шнек с резким сжатием;

- Декомпрессионный.

На шнеке могут располагаться различные элементы: Мэддока, Игена, Дрея и другие, способствующие дополнительному перемешиванию и гомогенизации полимерной массы.

Шнековая пара состоит из шнека и цилиндра, последние разделяются на монолитные и сборные. Цилиндры для одношнековых экструдеров чаще всего делают сборными, состоящими из укороченной захватывающей втулки (до 3D) и гладкой трубы цилиндра. Для того, чтобы улучшить захватывающие свойства шнека загрузочное окно цилиндра располагают со смещением от центральной оси, а на участке цилиндра в зоне питания наносят продольные или косые насечки, позволяющие более эффективно захватывать гранулы полимера. Для переработки вторичного сырья, а также при литье ПВХ для отвода образующихся газов используют шнеки с системой дегазации. В середине шнека с дегазацией размещается участок декомпрессии, через который сбрасываются образовавшиеся газы. Длина шнековой пары с системой дегазации, в среднем составляет 30D.

Экструдер из старого пылесоса

Для изготовления понадобятся:

- Корпус и двигатель от пылесоса,

- Лист фанеры,

- Заготовка из стали для ножей,

- Металлический диск,

- Деревянные штифты,

- Крепежи и втулки.

Данный аппарат не отличается большой мощностью, поэтому чаще всего его используют для приготовления комбикорма небольшому поголовью птицы, кроликов, поросят или малого рогатого скота.

Как сделать экструдер зерновой: из листа фанеры вырезается квадрат — основание со стороной в 30 см. На него устанавливается мотор так, чтобы вал оказался ниже основания на 4 см. Для изготовления ножей используют сталь марки СТЗ или выше, или же вытачивают из автомобильных держателей. Толщина ножа не должна быть менее 1,5 мм, а длина и ширина не менее 20*1,5 см. Затачивают нож по направлению вращающейся оси. Для большей эффективности заготовке придают форму пропеллера или меняют угол кромки углов.

Для крепления режущего элементы на оси мотора просверливают отверстие, а в роли крепежного элемента выступает обычная втулка. Рабочую камеру изготавливают из металлического листа. Размеры емкости: 70*6 см. Лист изгибают в форме цилиндра, а верхнюю и нижнюю часть отгибают наружу. Должны образоваться фланцы шириной в 1 см. Нужны они для крепления камеры и удержания сита. По низу цилиндра устанавливается три штифта.

Размер ячеек сита определяет размер готовых гранул. Самое мелкое используется для получения кормовой муки. Над рабочей камерой приваривается принимающий бункер с заслонок. С ее помощью можно регулировать объемы подаваемого сырья.

Способы изготовления самодельного экструдера

Способ №1 – самодельный экструдер из металлических трубок

Для того, чтобы выдавливать пластик необходим поршень.

Поэтому первый этап в изготовлении данного самодельного экструдера – создание поршня.

Его я делал из торцевой головки, которую подобрал по диаметру трубки и установил её на удлинитель.

Дальше приварил эту торцевую головку к удлинителю, а торцевое отверстие головки заварил при помощи сварочного аппарата.

Получилась следующая конструкция:

Источник polymernagrev.ru

Вторым этапом необходимо было сделать саму камеру.

Камера экструдера будет сделана из металлической трубки толщиной 20 миллиметров.

Для этого я взял трубку, на одном конце которой была резьба, и на противоположном конце сделал загрузочное окно.

Все края после вырезания зачистил напильником.

А на второй конец трубки, что с резьбой, накрутил переходную муфту.

Третьим этапом я изготовил нагревательный элемент.

Я использовал два элемента для нагрева мощностью по 400 Вт каждый.

А из перфорированных уголков сделал крепление для элементов.

Далее закрепил нагреватели при помощи металлических хомутов, а между уголками установил медную трубку для того, чтобы в неё же установить термодатчик.

Получилась следующая конструкция:

Источник ytimg.com

Четвёртым этапом необходимо было провести термоизоляцию.

Для этого я обмотал устройство стекловолокном, а поверх уже самого стекловолокна намотал металлический скотч.

Данная термоизоляция защитит пользователя от ожогов в случае случайного соприкосновения с работающим разогретым устройством, а также она сократит теплопотери экструдера.

Источник 3dtoday.ru

Пятым этапом я собрал экструдер.

А шестым этапом я сделал сопло для выдавливания расплава.

В моей конструкции роль сопла играл латунный переходник, который я вкрутил в переходную муфту, что установлена на одном из концов трубки-корпуса экструдера.

Седьмым этапом необходимо было изготовить рычаг.

Сначала я удлинил толкатель поршня, а дальше закрепил уголки на раме.

К этим уголкам прикрепил поперечную трубку.

Собственно, к этой поперечной трубке необходимо было подсоединить трубку с прорезью, после этого я взял ещё один отрезок трубы.

Один её конец сплющил для того, чтобы прикрепиться в прорези собранной ранее конструкции, ну а второй конец соединил со штоком самого поршня.

Восьмой этап – испытания.

Ну и в конце, как и полагается, необходимо провести испытания самодельного устройства экструдера для пластика.

Для этого нужно первым делом нагреть камеру экструдера немного выше, чем температура плавления полимеров.

Затем в саму камеру необходимо засыпать подготовленный измельчённый пластик.

Источник ytimg.com

Работать с таким приспособлением, как экструдер, необходимо в хорошо проветриваемом помещении, используя при этом средства защиты.

Способ №2 – экструдер в виде пистолета для герметика

А теперь рассмотрим, как изготовить самодельный экструдер из пистолета для герметика.

Первым делом необходимо на отрезок стальной трубки, чья длина равна длине тубы для герметика, намотать асбестовый шнур.

При этом необходимо торец этой трубки заварить при помощи сварки и куска металла такой же толщины, а в центре полученной окружности сделать отверстие.

Дальше сверх асбестового шнура нужно намотать нихромовую нить.

Далее берётся сам пистолет для герметика и на нём закрепляется механический терморегулятор от старой духовки.

Затем из обычной пластиковой бутылки от моющего средства отрезается дно и горловина.

После необходимо распустить её вдоль.

Далее заготовку необходимо подогнуть с одной стороны, а в месте изгиба вырезать зазубрины.

Полученный лист нужно намотать на любую трубку, диаметр которой должен быть равен примерно 5-и сантиметрам.

После чего всю заготовку стоит закрепить при помощи скотча.

Следующим шагом сбоку изготовленной формы необходимо сделать отверстие, чей диаметр равен диаметру термодатчика.

В это отверстие вставляется заготовленная трубка, что сделана из листового пластика.

Затем нужно будет поместить сделанную ранее стальную трубку.

Следующим шагом нужно заполнить пустое пространство.

Для этого нужно засыпать термостойкий раствор.

Отличной подойдёт смесь, сделанная из песка с гипсовой штукатуркой.

Источник otdelka-expert.ru

В боковое отверстие следует установить термодатчик.

Концы нити из нихрома нужно подключить к электрокабелю с вилкой, после чего можно засыпать пластик.

Источник pkfst.ru

Выходящий расплав из данного экструдера не подходит для обычных работ с филаметом.

Поэтому для решения этой проблемы можно установить на конец трубки тонкий носик.

Рекомендую следующее видео, в котором автор самостоятельно изготавливает экструдер:

Рекомендации по эксплуатации

Экструдер зерновой устанавливается на ровную плоскую поверхность. Желательно использовать аппарат в помещении с невысокой влажностью и хорошей вентиляцией. Подается зерно равномерно и постоянно, иначе отсек с прессом будет перегружен. Для регулировки размера готовых гранул меняют сито или затягивают болт матрицы.

Завершают работу постепенным сокращением оборотов. После каждого использования аппарат необходимо разобрать и промыть, чтобы избежать забивания рабочих и режущих узлов частичками засохшего корма.

Как сделать экструдер для кормов своими руками

Жизнь фермера полна забот, об этом многим известно. Облегчить тяжелый труд можно с помощью современной техники либо станков. Кормовой экструдер предназначен для приготовления кормов домашним животным разного качества и в разных количествах. Но далеко не каждый может приобрести его для хозяйства из-за значительной стоимости. Экструдер для кормов, сделанный своими руками, позволит существенно сократить затраты, получив отличного помощника по хозяйству.

Можно ли сделать такой агрегат собственными руками? Давайте попробуем разобраться.

Для чего нужен экструдер

С помощью подобного агрегата можно перерабатывать зерно на корм для животных с высокой усвояемостью. Любое зерно, даже не первой свежести, поддается переработке в экструдере под давлением (не больше 60 атмосфер) и воздействием высоких температур (до 1600 градусов). На выходе получают продукцию, напоминающую палочки или жгутики с диаметром около 3-х сантиметров. Мощность может быть разной, в зависимости от желаемого количества конечной продукции. Небольшому хозяйству вполне хватит производительности 20-40 кг/час, а для больших ферм — аппарата, способного переработать 1-1,5т/час.

Конечно, можно готовить корм и своими руками, запаривать или проваривать зерно, добавляя в него разные компоненты. Но его качество будет совсем другим, а животным понадобится больше времени для того, чтобы переварить. Нужно потратить много времени, производство будет давать много отходов. Всех этих проблем можно избежать, пользуясь кормовым экструдером.

Купить такое приспособление, даже побывавшее в пользовании, далеко не всем под силу из-за немалой стоимости. Многими подключается фантазия, смекалка, собственные умелые руки — и начинается творчество. Некоторым умельцам удается собрать своими руками хорошие образцы бытового экструдера. Каждый хозяин может попробовать смастерить его, главное — ознакомиться с устройством и не бояться экспериментировать.

Экструдеры с динамическими смесительными устройствами

Проблема гомогенизации расплава возникает в связи с возможными флуктуациями вязкости из-за структурной и температурной неоднородности расплава в процессе экструзии полимера. Эффект смешивания в обычном одношнековом экструдере довольно низкий. Значительное улучшение смешения расплава обеспечивается в случае расположения по длине шнека в зоне плавления смесительных устройств (гомогенизирующих элементов), рабочая длина которых составляет 3 D. Разработано множество вариантов смесительных устройств. Один из способов улучшения качества смешения заключается в варьировании глубины канала шнека.

Рис. 23. Смесительная зона Pulsar

Известна смесительная зона Pulsar (рис. 23), для которой характерно наличие спиральной канавки, нарезанной на шнеке. При этом угол наклона канавки больше, чем угол наклона нарезки, что приводит к пересечению каналов.

Рис. 24. Смеситель Strata-blend

На сердечнике смесителя Strata-blend (рис. 24) прорезаны три канавки с тем же углом наклона, что и основная нарезка, которые прерываются. Материал, двигаясь в канале, перетекает из одной

канавки в другую. Большинство смесителей с переменной глубиной канала не обладают достаточной способностью к дроблению потока и его переориентации, поэтому их эффективность несущественна.

Существуют и другие виды смесительных устройств:

- ромбовидный смеситель состоит из нескольких подающих витков, разбитых смешивающими витками в виде зубьев ромбовидной формы;

- рифленый смеситель имеет одну или несколько промежуточных насечек между каждым впускным и выпускным каналом;

- штифтованная смесительная зона со штифтами между основными витками, нарезанные в основных витках прямоугольные пазы и др.

При использовании таких смесительных элементов (рис. 25) реализуется эффективное смешение и усреднение по температуре расплава. При использовании типового шнека колебания температуры расплава в поперечном сечении канала составляют более 15 °С и уменьшаются до 2 °С, если используется, например, штифтовой смеситель.

Смесительные элементы размещают также на конце шнека. Разработаны и получили широкое и успешное применение насадки LTM с подобными смесительными элементами (Low Temperature Mixing – низкотемпературное смешивание − торговая марка насадок), которые использует фирма Oerlikon Ваrmag в экструдерах серии Е10 (рис. 26).

Эти элементы резко сужают проходное сечение, расплав полимера проходит через узкие зазоры различной величины, в результате чего возникают высокие напряжения сдвига,

Рис. 25. Смесительные элементы: а – шнеки с рифлеными выступами; б – со штифтами между витками

Рис. 26. Смесительные элементы на конце шнека (а, б)

улучшающие и ускоряющие процесс гомогенизации материала. Сменные смесительные насадки на конце шнека повышают гибкость оборудования.

Рис. 27. Наконечники шнека: а – стандартный; б − смесительный

Форма наконечника насадки также влияет на характер распределения температуры расплава на выходе из экструдера. Компания Werner & Pfleiderer разработала

смесительный наконечник шнека (рис. 27), который имеет выступающую винтовую нарезку, что снижает разброс по температуре расплава между центральным и краевым значением до 40°.

Как устроен агрегат

Экструдер составлен из таких элементов:

- рамного основания, к которому крепится вся установка;

- привода;

- бункера для погрузки зерна;

- шнек-дозатора и привода к нему;

- нагнетающего шнека;

- цилиндра;

- приемной камеры;

- отрезного ножа;

- центра управления/контролера;

- двигателя;

- редуктора;

- манжеты;

- ремня;

- шайбы;

- гайки;

- регулировочного ключа.

Основная работа выполняется прессующим узлом. Он собирается из нагнетающего шнека, который вставляется внутрь сборного цилиндра. С помощью матрицы с отрезным ножом полученная масса обретает вид палочек либо жгутиков.

Нагнетающий шнек состоит из трех ступеней:

- входной части;

- средней части;

- выходного шнека;

- разогревающих шайб.

Все компоненты устанавливают на шпильке с левой резьбой. Деталь закрывается корпусом из металла. Шпонки передают вращение от главного вала до составного шнека. Всю конструкцию прикрепляют до несущей рамы, используя мощные болты. В корпусе есть окно с прикрепленным лотком.

Внутри самого корпуса есть несколько продольных пазов, перемещающих компоненты по оси шнека. Около выхода размещен регулировщик гранул. В его состав входят:

- носовой корпус;

- матрица (диск), что регулирует процесс с рукояткой;

- валик и нож, которые к матрице прижимает пружина.

Вращение валу с ножом — через поводок с пальцами. Готовые экструдаты выходят через носовой корпус и диск регулировки по отверстиям. Диск закрепляется в одном положении болтом, при изменении положения будет меняться температура и уровень давления в аппарате. Отслеживать температуру позволяет термопара, помещенная на корпус.

Работает от электросети, но появляются новые модели, работающие на жидком топливе. Разогрев происходит постепенно. На первом этапе, пока экструдер разогревается, в него загружается жмых либо мука. Зерно подают только тогда, когда система хорошо разогреется, оно разрывается и преобразовывается в палочки только при высоких температурах и сильном давлении.

Можно ли самостоятельно сделать экструдер?

Своими руками можно сделать много полезных вещей, имея в хозяйстве набор инструментов и нужные детали. Множество чертежей можно найти в интернете или ознакомившись с инструкциями до заводских станков. В самостоятельном создании агрегата не обойтись без:

- электродвигателя (к примеру, 2.2 кВт, 300об/мин);

- шестеренки от коробки трактора;

- штока от гидроцилиндра (диаметр 50 мм);

- проволоки (8 мм) либо пружины;

- токарного и сварочного станков.

После подготовки инструментов и заготовок переходят непосредственно к процессу изготовления агрегата.

- Для получения цилиндра шнека две шестеренки сваривают между собой. Получается деталь, диаметр которой 62,5 мм.

- Чтобы изготовить шнек на шток гидроцилиндра накручивают проволоку в три шара, каждый шар должен быть более узким от предыдущего. Мотайте так, как удобно. Наличие пружины существенно упрощает задачу.

- Все компоненты следует обварить. Если шов неравный, нужно подровнять, используя болгарку.

- Выточить пару букс на токарном станке (редукторный вал и шнек).

- Сваркой соединить буксы, вал и шнек в одно целое, не пропуская упорный подшипник между ними.

- Опытный токарь может помочь вам сделать качественные детали за короткий срок.

- Головка экструдера закрепляется на шнеке. Ее регулировка будет осуществляться с помощью фильеры, к которой приварены трубы.

- Шнек прячется в стальном корпусе, его делают отдельно.

- Далее приступают к сборке всего агрегата. На раме закрепляется двигатель, он соединяется ремнями с пусковой частью и экструдерной. Наверху — бункер для загрузки зерна. Далее — загрузочная часть, в которую зерно поступает после прохождения бункера до перехода в трехэтапную систему подачи, промежутка, пресса.

- Фильера должна по максимуму сжать зерновую массу и выдать полученный продукт в носовой дозатор.

Кормовой экструдер, сделанный своими руками, может работать без остановки на протяжении длительного времени, не потребляя слишком много электричества. Принцип действия напоминает обычную мясорубку, только в конечном итоге можно получить не фарш, а более твердые палочки. Размер готовых комбикормов зависит от того, насколько большие фильерные отверстия.

Гранулятор из мясорубки своими руками: бытовой для комбикорма

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня мы поговорим про то как изготовить гранулятор из мясорубки своими руками.

Введение

В последнее время домашние умельцы модернизируют и приспосабливают на пользу хозяйству все больше бытовых приборов, к примеру двигатель от стиральной машины могут приделать для токарного станка.

Так вот и мясорубку не обошли. Решили из нее сделать гранулятор. Сразу скажу что твердое что то он гранулировать не сможет, не те нагрузки. При повышенной нагрузке будет ломаться шток, бытовой двигатель может не выдержать и т.д…

Идеально такой гранулятор подойдет для кормов:

- Смешивать несколько трав кроликам;

- Сделать какой то комбикорм для других домашних животных.

Что нам понадобиться

Для нашего гранулятор из мясорубки понадобиться:

- Прочный стол или верстак. Его можно как сварить из уголка, так и просто поставить наш станок на прочный верстак;

- Мясорубка;

- Токарный станок;

- Сверлильный станок;

- Болванка для изготовления матрицы, примерно толщиной 6 см. Но я сейчас не знаю ваших кормов и поэтому говорю примерно. Тут под каждый конкретный случай нужно изготавливать матрицу отдельно;

- Электродвигатель, можно от какого то домашнего прибора, к примеру от той же стиральной машинки или от пылесоса. Стоит помнить что более практично будет установить двигатель 220 Вольт, а 380 более экономно и выгодно. Двигателя 380 Вольт более мощные по сравнению с аналогами 220 Вольт;

- Ремень, для соединения мясорубки и двигателя. При заклинивании мясорубки ремень должен пробуксовывать, поэтому не нужно брать ремень зубчатый;

- Два шкива соотношением 1 к 2. Мы будем понижать передаточное число для увеличения мощности и снижения количества оборотов.

Пошаговая инструкция по сборке самодельного гранулятора

Первое с чего нам нужно начать, это как и любое другое мероприятие — создание чертежей. На чертежах мы расписываем как и что будет.

Какой двигатель у нас будет стоять, как он будет расположен, и что нам вообще нужно для изготовления мини пресса гранулятора. Расчерчиваем все на бумаге, чтобы потом было меньше не состыковок.

Кроме этого не забываем что на мясорубку нужно будет сделать матрицу, крышку и нож. Для этого нужно будет снять размеры с сеточки и сделать такого же диаметра матрицу.

При изготовлении матрицы нужно учесть, что она должна практически вплотную подходить к червяку. Поэтому часть матрицы как бы должны быть утоплена.

Если для этой операции будут мешаться ребра на мясорубке, то их следует удалить.

Итак начинаем сборку гранулятора с места где он будет у нас стоять. Нам нужен будет наш прочный стол. Крепим прочно к нему наш будущий пресс. Прочно значит на болты, для этого в ножках нужно будет просверлить отверстия.

После этого изготавливаем матрицу. Как ее правильно сделать показано на видео ниже:

Далее под матрицу нужно будет точить новую крышку, так как старая из за увеличенной толщины скорее всего не подойдет.

Точить крышку нужно с припуском, чтобы если вы соберетесь увеличивать толщину матрицы, новую крышку вам не понадобилось изготавливать снова.

После того как крышка выточена, к ней можно наварить кусочки проволоки 6 мм или нарезать болгаркой канавки. Таким способом ее будет легче закручивать руками.

По ножу для пеллет можно услышать много версий и вот только некоторые из них:

- Нож вообще не нужен;

- Можно высверлить отверстие в шнеке мясорубки и сделать туда ввертыш, на конце которого будет крепиться нож;

- Можно приварить тоненький болтик, на который накручивается нож.

В конечном итоге тут решать вам. Следующим шагом у нас является установка шкивов. Тут я думаю проблем не должно возникнуть если вы человек с головой.

И последним шагом является установка двигателя и натяжка ремня. Помним что натягивать ремень нужно с учетом чтобы он мог в случае чего буксовать, а двигатель в этот момент не сгорал.

Производим пуско наладку и доделку нашего механизма.

Мои услуги

Если же вы хотите построить свое крупное производство или хотите получить качественную информацию про изготовление, отопление или реализацию гранул, то можно обратиться ко мне в «ПОДДЕРЖКУ», и получить всегда качественную и актуальную информацию.

Я могу оказать консультацию по сертификации ENplus, помогу с реализацией вашей продукции, помогу выбрать оборудование для пеллет. А самое интересное что я помогу даже посетить настоящее экспериментальное производство гранул.

Пишите и все организуем!

Также совсем недавно у меня вышла клевая книжечка, в которой написано, почему большинство предприятий поставляют линии с недоработками. Какими? А это вы узнаете из книжечки. Более подробно о ней читайте в разделе «МОИ КНИГИ».

Удачи и до новых встреч, с вами был Андрей Ноак!

Несколько полезных рекомендаций

Самодельный аппарат тщательно проверить и поддать испытаниям перед пользованием.

- Сначала нужно проверить надежность всех соединений и крепежей.

- Агрегат необходимо установить на ровной поверхности, любые перепады нарушат работу экструдера.

- Подключите к электросети и дайте системе прогреться. В это время можно пропускать через пресс небольшое количество муки или подсолнечного жмыха, наблюдая за формой выходящей массы — так можно понять, достаточно ли прогрелась система.

- Далее — подача зерна. Она должна быть постоянной, чтобы исключить холостой ход аппарата. Зерно следует засыпать без излишка, иначе могут возникнуть заторы.

- На выходе регулируется фракция выходящего продукта постепенным закручиванием болта и сокращением зазора фильерной части.

- После завершения переработки следует очистить внутреннюю часть механизма. Используйте для этой цели ту же муку или жмых — они впитают остатки зерна и масла.

- Чтобы механизм быстрее остывал, очистку проводите на минимальных оборотах. Разборка должна проводиться только в перчатках для исключения получения ожогов.

Экструдер, сделан своими руками, может переработать не более 40кг зерна за час. Для небольшого хозяйства этого вполне достаточно. Корма, приготовленные путем механической обработки, — полноценное питание домашних питомцев, сокращение расходов на покупку кормов и времени на их приготовление.