Для надежного и качественного скрепления 2-х или более деталей между собой принципиально важно правильно подобрать размеры крепежных элементов. Данный вопрос нередко вызывает трудности, ведь даже размеры гаечных ключей подбираются с учетом размеров самих крепежных элементов. Поэтому рассмотрим все нюансы, которые важно учитывать, подбирая необходимый метиз.

Основные параметры, по которым подбираются болты и гайки: диаметр изделия, его толщина и длина. Но помимо них есть еще ряд важных данных, информация о которых нанесена на метиз. Это:

- метрическая резьба (она обозначается как М);

- шаг резьбы (он может быть особо мелким, мелким, крупным, особо крупным, в последнем случае значение не добавляют, обозначается как P);

- диаметр изделия (обозначение – D);

- длина изделия (обозначается L).

Цифры рядом с буквенным обозначением параметров – это данные, указываемые в миллиметрах. Чтобы узнать тип, а также правильно определить размер, например, болта, нужно сначала выяснить – какой именно вид данного крепежа нужен. Здесь допустимо использование отечественных ГОСТ, европейских стандартов качества ISO или даже стандартов DIN (Германия).

Размеры болтов и гаек

Все механизмы в конструктивных элементах имеют определенные виды болтовых соединений. Информация по соединению производителем указывается в технической, а также – сопроводительной документации. Однако потребители доступ к такой документации могут иметь не всегда, что объясняется множеством факторов. Как тогда быть? Быстро и точно определить размеры болтов и гаек в данном случае можно:

- Размер гайки или шестигранного болта осуществляется замером расстояния между двумя параллельными гранями. Диаметр резьбовой части можно узнать без замеров линейкой или штангенциркулем в технической информации к элементу крепления. Маркировка на метизе обозначена буквой D.

- При наличии образца следует его внимательно осмотреть. Часто маркировка указывается не только в документации, но и на поверхности изделия. Это облегчает процесс подбора крепежа. Однако бывает, что болты повреждены и информация, указанная на головке не читабельна.

- Обратиться можно к специалистам, которые моментально подберут по образцу новый крепеж требуемого размера. И предложат болты оптом, цена и качество которых будут соответствовать всем вашим требованиям.

- Выполнить замеры самостоятельно. Отметим, что ключевыми характеристиками являются габаритные значения, а также шаг резьбы, диаметры болтов. Основные технические параметры болтов знать необходимо, поскольку это позволит правильно определиться с выбором размера инструмента.

- Для проведения измерений размера головки можно воспользоваться штангенциркулем. Он позволяет точно определить расстояние, которое образуется между гранями шляпки. Полученные значения при измерении следует перенести на миллиметровую ленту.

- Определяя размеры под ключ, следует уделить внимание длине рассматриваемого крепежного элемента. Его можно измерить при помощи канцелярской линейки. Измеряется расстояние от нижней части головки до фаски.

- Для определения диаметра болта рекомендуется воспользоваться микрометром, шаблонной линейкой. Специалисты рекомендуют применять именно шаблон, поскольку с его помощью измерения проводятся максимально точно и быстро.

- Используя штангенциркуль, предоставляется возможность точно определить шаг резьбы, в данном случае рассматривается расстояние между отдельными витками, но такой вариант измерений подходит для больших по размеру изделий. Если требуется узнать параметр шаг мелкой детали, берется сразу 10 витков, измеряется расстояние, полученный результат делится на десять. Отметим, что существуют болты м10, размеры которых указываются в дюймах (1 дюйм = 25,4 мм). Но традиционными на рынке СНГ считаются размеры по ГОСТу.

- Размер болта указан в технической документации. Его можно найти в маркировке, нанесённой на поверхности изделий – первые две цифры показывают диаметр, вторые – длину болта, третьи – шаг резьбы. Если маркировка не видна, то определить размер можно путём замера длины, шага резьбы, диаметра болта.

Справиться с данным вопросом чаще всего сложностей не возникает, но все же если имеются сомнения, то правильным будет обратиться за помощью к специалисту, который поможет разобраться с крепежными элементами.

Как маркируются болты

Условные обозначения регламентированы государственным стандартом, впервые принятым еще в 1977 году. Последнее обновление нормативных положений датируется 2006 г., однако, как показывает практика, в обращении по-прежнему находится достаточно много креплений старого образца — а это значит, что для полноценной работы требуется навык чтения не только новой, но и предшествовавшей маркировки.

Базовая кодификация метизов предусматривает использование цифровых и буквенных обозначений. Для продукции, выпускаемой отечественными производителями, характерным признаком считается следующий алгоритм: буквы располагаются в верхней части, тогда как цифры на болтах наносятся непосредственно под ними.

Первый ГОСТ, № 22353-77, предусматривает особый порядок расшифровки. Сначала, как правило, идет клеймо изготовителя — у каждого завода имеется собственный опознавательный символ, в качестве которого используются элементы латинского или кириллического алфавита. Числовой ряд, в свою очередь, начинается с показателя сопротивления. После цифровой комбинации также может быть указана маркировка ХЛ, обозначающая, что метиз относится к категории изделий, выдерживающих низкотемпературный режим без потери прочностных характеристик. На моделях с нестандартной резьбой наносится небольшая стрелка, направленная против часового хода.

Изменения, содержащиеся в рамках ГОСТ Р 52644, утвержденного в 2006 году, предусматривают указание цифрами параметров крепости болтов — в соответствии с обновленной таблицей норм, — а также климатической сферы эксплуатации, номера партии, прочности и габаритов. Для обозначения последних применяется стандартная метрическая система — так, к примеру, маркер 16х32 означает, что сечение метиза составляет 16, а длина — 32 мм.

Размеры гаечных ключей

Сегодня существуют универсальные варианты ключей, которые отлично подходят для работы с различными диаметрами гайки. Однако случаи бывают различные, и исключать появление необходимости выбора инструмента нельзя. Предлагается несколько вариантов:

- Диаметр резьбы. Сложного в данном случае нет ничего. Можно воспользоваться специальными приспособлениями и инструментами, которые позволяют определить параметры. Или как вариант – посмотреть интересующую информацию в технической документации. Отметим, что если крепеж имеет стандартный диаметр резьбы, то предлагается 2 размера, а именно – нормальный и уменьшенный. Однако этот вариант встречается довольно редко.

- Диаметр головки. В зависимости от размера, расстояние граней будет изменяться: именно его и нужно определить. Для этого подойдет линейка. Если все правильно сделать, то головка болта четко будет ложиться в выбранный ключ. Конечно линейкой не всегда получается точно измерить параметр, поэтому лучше будет использовать штангенциркуль.

- Длина болтов. Высота головки не берется во внимание, рассматривается только стержень. Если необходим болт м16, размеры диаметра резьбы должны быть 16 мм. В маркировке может указываться и иная информация: она показывает условную высоту головки, шаг резьбы. Если у вас автомобильный болт с заостренным кончиком, то рассчитывать его длину необходимо с учетом направляющей.

Общее представление

Металлические крепежи, изготавливаемые в соответствии с нормами ГОСТ, отличаются по многим параметрам — начиная с диаметра и размера резьбы, и заканчивая классом материала. Информация, необходимая для понимания специфики конкретного изделия, наносится на головку или шляпку. Перед выбором нужно рассчитать прочностные показатели, уточнить химический состав и устойчивость к воздействию отдельных категорий веществ, а также принять во внимание особые требования, связанные с условиями эксплуатации.

Маркировочные обозначения

Показатель класса — две цифры, написанные через точку, или последовательно — является одной из наиболее значимых характеристик. Первое число используется для описания 1/100 номинальной величины прочностного предела крепежа, измеряемой в Мпа, второе — демонстрирует соотношение границ текучести и прочности, которое нужно умножить на 10 для получения итогового значения. Это, по сути, и есть максимальная рабочая нагрузка используемого метиза — при расчете соединений применяют коэффициент 0,5-0,6, исключающий превышение допустимой нормы.

Что значат цифры на болтах из нержавеющей стали

Аустенитные изделия маркируются с указанием конкретного типа сплава (А2, А4), а также одной десятой доли от предельного показателя (50, 60, 70), характерного для углеродистых составов.

Виды резьбового крепления

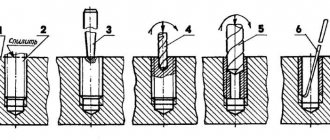

Рассматриваемый принцип соединения элементов основан на использовании как минимум двух деталей, на первую из которых нанесена внешняя, а на вторую — внутренняя резьба. При этом выделяют следующие типы конфигураций:

- Болтовая — формирование сквозных отверстий с последующей вставкой стержня, затягиваемого с обратной стороны.

- Винтовая — в этом случае в качестве фиксатора выступает само основание, каналы в котором подготавливаются заранее, или — при использовании саморезов — формируются в процессе интеграции.

- С помощью шпилек — один из концов вворачивается в узловую деталь, а на второй специальным образом накручивается соответствующая гайка.

Плюсы и минусы соединения по резьбе

К числу преимуществ, обуславливающих востребованность в быту и промышленности изделий с нанесенной резьбой, относят:

- Универсальность и надежность.

- Прочностные характеристики.

- Устойчивость к осевым и поперечным нагрузкам.

- Простоту монтажа и разбора.

- Доступную стоимость организации работ.

Из недостатков можно отметить разве что повышенное напряжение на участке профиля впадины, обуславливающее необходимость грамотного выбора методики нанесения маркировки. Соответствие нагрузок сокращает риск произвольного откручивания или разрыва.

Чтение маркировки

Порядок расположения числовых и буквенных значений определяется нормами стандарта. Благодаря этому, расшифровка технических спецификаций, используемых при реализации строительных, монтажных и производственных проектов, становится значительно проще. Специалист, разбирающийся в том, что означают цифры на головке болта, без труда сможет понять, о каких конкретно креплениях идет речь и по каким критериям необходимо отбирать материал.

Для наглядности стоит разобрать обозначения крепежа, технические характеристики которого выражены с помощью маркировки следующего вида: A2M12x1,50 LH-4gx60.66. C.097. Важно подчеркнуть, что, в соответствии с заданной последовательностью, первым в обязательном порядке указывается фактическое наименование. Это касается всех маркируемых изделий рассматриваемой категории, так что в нашем случае перед буквенно-числовой комбинацией будет расположено слово «болт».

В остальном принцип чтения будет выглядеть следующим образом:

- Первой по порядку идет буква А, определяющая класс точности метиза. Существующая градация предусматривает деление на три группы (А, В, С), так что в данном примере речь идет о лучшем варианте из возможных.

- Цифра 2 характеризует формат исполнения. Стандарты включают в себя 4 возможных разновидности, при этом первая из них не используется при маркировке.

- Литера М обозначает тип резьбы, нанесенной на стержневую часть крепежа. Есть три разновидности — коническая, трапециевидная и метрическая, о которой и идет речь в этом примере.

- Число 12 — миллиметровый диаметр стержня. Любопытно, что сочетание маркеров М12 свойственно только изделиям А-класса.

- 1,50 — значение, характеризующее резьбовой шаг. При этом в тех случаях, когда комбинация габаритов является типовой, внесение в описание не считается обязательным условием.

- Аналогично предыдущему пункту, отметка LH, свидетельствующая о том, что нанесена левая нарезка, относится к категории особых. Если обработка произведена стандартным образом, обозначение исключается из общего перечня.

- Маркировка 4g на головке болта обозначает, что точность резьбы находится на базовом уровне. Максимально возможный показатель по применяемой шкале — 8.

- Цифра 60 — длина метиза в миллиметровом выражении.

- Число 66 — прочностная характеристика, для разделения которой с предыдущим значением используется точка.

- С — марка стального сплава, выбранного при изготовлении. Конкретно этот маркер применяется при производстве крепежей из «спокойной» стали, тогда как буквой А обозначаются «автоматные» изделия.

- 097 — покрытие элемента. Существует тринадцать возможных вариантов, среди которых девятка — это оцинковка. 7 в данном случае — толщина внешнего слоя в микронах, равная семи мкм.

Обозначение на головке болта, соответствующее единому стандарту — практичный и удобный способ, позволяющий быстро и точно выбрать необходимые изделия. Стоит отметить, что продукция европейских и американских производителей имеет иное описание, в том числе — использующее дюймы в качестве базовой величины, так что для ее прочтения потребуется воспользоваться переводной таблицей.

Какие обозначения наносятся на нержавеющие болты

А вот в случае с метизами, для изготовления которых применяются аустенитные стали, буквенно-числовой код будет отличаться от предыдущего варианта. Подобные изделия обычно маркируются как А2-50 или А4-60, с возможным добавлением клейма производителя в начале. Буква А и число после нее характеризует конкретную марку сплава, тогда как вторая группа цифр представляет собой значение, равное одной десятой предела прочности, установленного для моделей углеродистого типа. Так, нанесенный на креплениях маркер А4-80 будет свидетельствовать, что они изготовлены из нержавеющего материала с добавлением молибдена, и способны выдержать механическую нагрузку до 800 Мпа, соответствуя по своим характеристикам элементам из углеродной стали категории 8.8.

Классы прочности резьбовых крепежных изделий

Согласно типовой классификации, для гаек выделяют семь категорий (4, 5, 6, 8, 9, 10, 12), которые, как и в случае с метизами, обозначают 1/100 от общего предельного значения, определяемого при расчете давления на конструкцию. При этом существуют и различия — в частности, указанные категории применимы только в отношении деталей со стандартным и завышенным профилем, тогда как на борта низких моделей наносятся обозначения 04 и 05, указывающие, что данный вариант не подходит для эксплуатации в условиях повышенной нагрузки.

Нюансы, связанные с маркировкой

Общепринятые нормы, на которых основываются государственные стандарты, соответствуют системе, разработанной Международной организацией по стандартизации. Помимо уже рассмотренных особенностей и требований, существует еще несколько правил, которые должны учитываться изготовителями крепежных элементов:

- Болты и винты, имеющие в диаметре более 6 мм, маркируются в обязательном порядке, тогда как для изделий с меньшим сечением процедура носит добровольный характер.

- Буквенно-числовое обозначение не наносится на метизы с крестообразным или прямым шлицем, а также на крепежи, изготовленные без применения штамповки, тогда как шестигранники с любой формой головки должны обозначаться во всех случаях.

- Для маркирования используется торец или боковая часть шляпки, при этом во втором варианте применяется метод нанесения углубленных знаков. В отношении выпуклых элементов применяются ограничения, напрямую связанные с диаметром резьбы — максимально допустимое значение составляет 0,3 мм.

Геометрия различных типов резьбового крепежа регламентируется отдельными стандартами, требующими строгого соблюдения.

Принцип работы болтового соединения

Как правило, болт никогда не устанавливают один — разве что с чисто конструктивной целью, без задачи выдержать существенную нагрузку. Такое решение применяют, если стоит цель просто зафиксировать одну деталь относительно второй, исключить проворот, проскальзывание, вибрацию или дополнить основную систему крепления.

В 99% случаев болтовые соединения представлены группой — от 4 до 36 изделий.

Их располагают по окружности, в углах симметричного правильного многоугольника (квадрат, шестиугольник) или по сложному периметру (по линии смыкания кромок деталей). Последний вариант присущ сборкам корпусных деталей — редукторов, насосов, компрессорного оборудования и т.д.

Различают три базовых варианта болтового соединения:

- прочное — направленное на сопротивление внешним нагрузкам;

- плотное — предназначенное для сохранения заданного герметичного положения узла;

- плотно-прочное — когда следует обеспечить как противодействие нагрузкам, так и полную герметичность.

Наиболее часто можно столкнуться с третьей комплексной категорией, когда затяжка болтов по сопряжению деталей гарантирует полную неподвижность изделия, даже когда приложенные силы будут «расшатывать» и «тянуть» элементы во все стороны. Самый характерный пример такой сборки — фланцы с промежуточным уплотнением.

Во время работы болт испытывает напряжения сам и оказывает такое же воздействие на стянутые детали, на которых он установлен. При затяжке суммарная нагрузка распределяется в форме двух конусов с центром относительно оси болта. Это явление называют «конус давления». Оба конуса демонстрируют увеличение действующих нагрузок от места, где головка болта или гайка контактируют с торцом детали вокруг отверстия, до плоскости стыка обеих деталей. При воздействии внешний сил все основные микро- и макродеформации также происходят в пределах «конуса давления».

В процессе работы крепеж одновременно испытывает:

- усилие затяжки;

- удлинение болта при затяжке;

- усилие, возникающее при воздействии осевой силы на узел;

- удлинение болта при воздействии осевой силы;

- ответное сопротивление деталей, которые деформируются при затяжке. В этот момент опорные торцы сближаются, и степень их перемещения (сплющивания) будет зависеть от податливости материала.

Если упростить всю схему, то часть нагрузок направлена непосредственно на болт, а часть — на сжатые детали. Но в сумме все они преобразуются в растяжение, которое испытывает болт, уже частично растянутый при монтаже. Добавьте к этому возможное действие нагрева — и картина становится еще более экстремальной.

Впрочем, ничего проще и надежней болтовых соединений пока еще не придумали. И крепеж с честью выдерживает любые испытания. Главное — задумываясь над вопросом как подобрать болт, искать решение, исходя из условий его работы, а не просто «на глаз».

В сквозном отверстии с гайкой

Классическая схема установки болта — его пропускают сквозь два соосных сквозных отверстия и затягивают гайкой с обратной стороны. Есть старая инженерная шутка, что болт «болтается» в отверстии. Отчасти это сравнение хорошо иллюстрирует действительное положение крепежной детали в узле.

При затяжке стержень немного изгибается в пределах зазора между его поверхностью и стенкой отверстия. За счет этого изгиба болт компенсирует как перекос деталей и непараллельность их опорных торцов, так и их податливость (сжатие).

Различают несколько конструктивных исполнений болтов для сквозных отверстий:

- обычный — с одинаковой величиной зазора между стержнем и стенками отверстия по всей длине соединения (обычно это 0,5..1 мм);

- с занижением диаметра гладкой части болта (с утонением);

- с утонением и двумя центрирующими шейками, которые выравнивают положение болта в отверстии по посадке с зазором;

- с утонением, двумя шейками и центрирующим пояском посередине;

- с экстремально заниженным диаметром гладкой части (самоустанавливающийся).

Первый тип — наиболее распространенный, иначе его называют «жестким». Это стандартный ГОСТовский крепеж, и его используют для большинства сборок, хотя лучше всего он проявляет свои свойства в коротких узлах.

Остальные варианты именуют «упругими» болтами. Занижение диаметра на 20..30% от исходного открывает больший простор для изгиба при установке и затяжке. Такие изделия оптимальны при работе с ударными нагрузками.

Достаточно долго бытовало мнение, что при конструировании крепежных соединений следует обеспечить минимальный зазор между поверхностью болта и стенками отверстия, чтобы предупредить изгиб стержня. Это связано с тем, что дополнительные изгибающие напряжения негативно сказываются на общей нагрузочной характеристике крепежа. Позже это утверждение было частично опровергнуто, но болты «упругого» типа всё равно не нашли широкого применения — вопреки научным доказательствам, им доверяют куда меньше.

При монтаже сначала ставят болт в отверстие. На выходной резьбовой конец наживляют гайку от руки до момента соприкосновения с торцом детали. Затем болт фиксируют от проворота, установив ключ на головку и уперев его в удобную плоскость, а гайку уже затягивают с определенным усилием. Чаще всего операцию выполняют с помощью обычного слесарного инструмента, а усилие затяжки рабочий контролирует по собственным ощущениям. В ответственных механизмах соединение затягивают динамометрическим ключом, контролируя предварительную деформацию болта.

В глухом отверстии

Нечасто, но всё же иногда болты устанавливают в узлах по принципу винта — вкручивая изделие в резьбу на ответной детали. Такой вариант закладывают, когда размещение гайки с обратной стороны конструктивно невозможно или нежелательно. По возможности следует избегать этой схемы.

Болты в глухих отверстиях работают в куда более нагруженных условиях, чем при «традиционном» размещении. Это связано с двумя явлениями:

- если при нагружении узла возникают поперечные силы, то они расклинивают витки резьбы и создают местные напряжения смятия. Со временем соединение гарантированно ослабнет и может произойти самораскручивание;

- в зоне, где резьбовой конец болта входит в отверстие и начинает «тянуть» его на себя за витки, образуется зона концентрации напряжений. При серьезных нагрузках или частых сборках-разборках это место будет выкрашиваться. И если гайку можно легко заменить, то поправить кусок детали куда сложнее, а восстановить исходную прочность в той зоне — уже фактически невозможно.

Хуже всего болт, поставленный по принципу винта, ощущает себя при знакопеременных циклах нагружения. Его «шатает» в отверстии из стороны в сторону.

Применять такую схему монтажа можно только в неответственных конструкциях или приняв дополнительные меры по разгрузке крепежа от малейшего смещения в поперечном направлении. Для этого в узлах закладывают шпонки, забивают гладкие штифты и пальцы, а на болтах протачивают гладкие точные пояски, чтобы убрать зазор в отверстии первой детали.

Особенности маркирования высокопрочных метизов

Крепежи, относящиеся к классу 8.8 (либо выше), представляют группу прочных элементов, в отношении которых предъявляются особые требования. Это касается и буквенно-числовых обозначений — так, в соответствии с ГОСТ от 2006 г. маркировка на шляпке болтов из углеродистой стали будет выглядеть как W11.14 8.8S ХЛ, где:

- W — клеймо завода-изготовителя.

- 11.14 — номер партии плавки.

- 8.8 — параметр, в котором произведение первой цифры и 100 дает величину предельной нагрузки для резьбы, тогда как второе число обозначает десятикратно увеличенное соотношение пределов текучести и прочности.

- S — соответствие категории высокопрочных креплений с большой шестигранной головкой.

- ХЛ — допустимость эксплуатации при низких температурах.

Таким образом, расшифровка значений, используемых при маркировке, также не представляет особой сложности — даже с учетом различий между старым и новым стандартами.

Маркировка гаек

В случае с элементами данной категории применяется аналогичный принцип обозначения, однако, ввиду ограниченности свободного места, информация располагается на боковой стороне, и подается в сокращенном формате. Для полного прочтения понадобится заводская упаковка и сопроводительная спецификация.

Порядок маркирования остается неизменным — наименование, уровень точности, тип резьбы, диаметр, шаг и направление (при нестандартной нарезке), прочностная характеристика и толщина покрытия в микронах. При этом в конце описания проставляется ГОСТ, которому соответствует технология изготовления конкретной модели, из-за чего не все указанные пункты в обязательном порядке включаются в обозначение.

Значимость правильного выбора крепежа

Продукция, предлагаемая современными производителями, отличается между собой с точки зрения технических и функциональных характеристик. Болты, шпильки, винты, гайки — для решения каждой конкретной задачи требуется соответствующая комплектация. Основные показатели зависят от марки стали, использованной для изготовления — при подборе подходящего варианта стоит уделить особое внимание параметрам, которые обеспечивает тот или иной сплав, а также условиям и при предельной нагрузке, способной возникнуть в процессе применения креплений.