TIG, или WIG – это наименование одного и того же вида сварочных работ – сварки W-электродом в защитной среде, только на разных языках. На немецком языке WIG переводится как Wolfram-Inertgasschweißen. TIG (tungsten – вольфрам) – в англоязычных странах.

Для производства качественного сварного шва требуется удаление водорода, кислорода и азота из расплава. Так удается избежать образования пузырьков или пор. Эту задачу и решила WIG-сварка.

Классификация TIG

По способу зажигания дуги:

- Касанием об изделие.

- На выводных планках.

- С применением осциллятора.

По виду подачи защитного газа:

- При ламинарном потоке.

- В газовой камере.

По используемому инертному газу:

- Аргон применяется чаще других газов, потому что он тяжелее воздуха и не образует взрывчатых смесей. Первый сорт используется для сварки стали и алюминия. Высший применяется для сплавов, для цветных, редких и активных металлов.

- Гелий – легче воздуха. Два сорта: технический и особой чистоты. Более редкий и дорогой. В его среде электрическая дуга в 1,5-2 раза выделяет больше энергии.

- Смесь аргона и гелия в пропорциях до 40% аргона и до 65% гелия. Достоинства: стабильность дуги и высокая степень проплавления.

- Азот используется только для сварки меди. Выпускается четырех сортов.

По техническим признакам.

- Погруженной дугой.

- Проникающей дугой.

- Несколькими W-электродами.

Общие сведения

Гелий – это инертный газ, который не имеет цвета и запаха. В большинстве металлов этот газ практически нерастворим. Он значительно легче воздуха. Плотность гелия – 0,179 кг/м3. Температура его сжижения составляет -269 °С. Гелий негорюч, нетоксичен, невзрывоопасен. Однако при высоких концентрациях в воздухе может вызвать удушье и состояние кислородной недостаточности. Жидкий гелий представляет собой бесцветную жидкость, которая может вызвать поражение слизистой оболочки глаз и обморожение кожи.

Гелий получают из природных газов путем фракционной конденсации (сжижением). При этом примеси, которые имеют более высокую по сравнению с гелием температуру сжижения, превращаются в жидкость. После ряда сопутствующих химических очисток выполняется окончательная очистка гелия, которая заключается в пропускании его через активированный уголь. В гелии, который используется для сварки, остается небольшое количество водорода, азота, кислорода, неона, углеводородов и влаги.

Государственные стандарты

Для организации сварочных работ есть достаточно много государственных стандартов, которые дают пояснения и требования к работам и определяют способы безопасного ведения сварки.

Вот наиболее подходящие документы, характеризующие сварку в среде защитных газов:

- ГОСТ 19521-74;

- ГОСТ 2601-84;

- ГОСТ 14771-76;

- ГОСТ 23518-79;

- ГОСТ 14806-80;

- ГОСТ 27580-88.

Гелий

Гелий химический элемент, атомный номер 2, атомная масса 4,0026, относится к инертным газам, без цвета и запаха. Объемное содержание гелия в воздухе 0,00052%. Гелий значительно легче воздуха, плотность 0,1785 кг/м3 при нулевой температуре и нормальном давлении. Температура кипения -268,9°С. Потенциал ионизации 25,4 В. Бесцветный, неядовитый, негорючий и невзрывоопасный газ, хорошо диффундирует через твердые тела. Химическая формула — He.

Гелий получают из гелийсодержащих природных газов, минералов и воздуха (см. Способы получение гелия)

Впервые возможность сварки в среде инертных газов исследовал американец Чарльз Л. Коффин (Charles L. Coffin) в конце 19 века. Однако, даже в начале 20 века сварка таких материалов, как алюминий и магний была затруднена из-за их высокой активности в кислороде воздуха.

В начале 1930-х годов в США для сварки начали применять инертные газы, наполняемые в сосуды. Немного позднее в авиастроении был внедрен процесс сварки магния на постоянном токе. Этот процесс усовершенствовал и доработал Рассел Мередит (Russel Meredith) из Нортроп Эйркрафт (Northrop Aircraft).

Рассел Мередит разработал конструкцию горелки и запатентовал процесс Heli-Arc welding под номеро 2274631 для сварки магния и его сплавов. Таким образом, 1941 год является годом рождения TIG сварки. Позднее Рассел Мередит продал все права на использования патента и торговой марки HELIARC компании Линде Дивижн (Linde Division).

В статье Сварка в инертных газах вольфрамовым электродом (TIG) мы уже давали описание аргонодуговой (TIG) сварки, но как говорится «вместо тысячи слов» рекомендуем посмотреть данное видео.

weldering.com

Принцип работы аргоновой TIG

Самая распространенная дуговая сварка W-электродом – в защитной среде аргона или его смеси. Аргон намного тяжелее воздуха, поэтому благополучно вытесняет его из зоны свариваемых деталей.

Существует три вида начала сварочной работы:

- Проведение иглой по металлу.

- Точечное касание.

- Бесконтактный розжиг.

В процессе сварки неплавящимся электродом организуется среда инертного газа, в которой зажигается электрическая дуга между вольфрамовым электродом и соединяемыми материалами. Установленное тепло расплавляет кромки соединяемых деталей и присадочной полосы. Присадочная полоса требуется не всегда: только если соединяемые детали невозможно соединить плотно.

По технологии, рабочая длина дуги должна быть короткой – 1,5 … 5 мм. В то же время не допускается касание электрода до свариваемых поверхностей.

Для начала TIG после зажигания дуги сварщик устанавливает правильное положение держателя, наклонив его до 150 от вертикали. При этом методе нужно работать двумя руками. Одной рукой производится работа горелкой, второй – подается присадочный пруток по мере необходимости.

Если присадочная полоса из низкоплавного материала, к примеру, алюминия, сварщик должен держать его на некотором расстоянии от дуги, но не убирать его из зоны инертного газа. Если такой пруток приблизить к дуге, он может расплавиться раньше, не вступив в контакт со сварочной ванной.

Для предотвращения трещин рекомендуют при завершении TIG-сварки ток электродуги снижать постепенно. Это позволит сварному шву затвердеть постепенно и равномерно.

Влияние чистых газов на качество и производительность

Чистые газы, применяемые в сварочном деле, – это аргон, гелий и двуокись углерода. Они могут оказывать как положительное, так и отрицательное воздействие на дугу.

Сварка с применением аргона

Аргон (Ar) – одноатомный химический элемент, который широко используется в чистом виде и в составе многих сварочных смесей газов. Аргон абсолютно инертен, что делает его подходящим для работы с тугоплавкими и химически активными материалами. Он обладает низкой теплопроводностью и потенциалом ионизации, тем самым обеспечивая низкую теплопередачу в среду, окружающую дугу. Это создаёт узкий столб дуги, что, в свою очередь, вытекает в обычный для аргона профиль проникновения – глубокий и сравнительно узкий. В процессе работы с аргоном существует небольшая тенденция к подрезам в зоне сплавления и увеличению сварного шва, что связано с недостатком тепла на внешних гранях сварочной ванны как в TIG, так и в MAG. В MAG чистый Ar способствует струйному переносу металла.

Больше об особенностях данного газа читайте в статье: газ аргон – химические свойства и сфера применения.

Гелий (He) – одноатомный инертный газ, чаще всего используемый для сварки цветных металлов неплавящимся электродом. В отличие от аргона, гелий обладает высокой проводимостью и потенциалом ионизации, что способствует получению противоположных результатов. Гелий даёт широкий профиль, хорошее смачивание на краях шва и более высокие температуры, чем чистый Ar. Высокий потенциал ионизации может создать трудности в возбуждении дуги, за исключением тех случаев, когда для работы с вольфрамовым электродом используется высокочастотный или емкостной способы возбуждения дуги. Помимо этого, рекомендуется больший расход газа, поскольку гелий имеет тенденцию подниматься в воздухе. Чистый гелий способствует крупнокапельному переносу электродного материала и редко используется для GMAW, за исключением чистой меди.

Двуокись углерода (CO2) – двухкомпонентный газ, который используется в MAG и FCAW. CO2 является составной молекулой с довольно непростым взаимодействием в дуге. При температурах, появляющихся в дуге, двуокись углерода распадается на CO и O2. Это создаёт потенциал для окисления базового материала и распада сплава сварочной ванны или шва. Воссоединение CO/O2 даёт довольно широкий профиль проникновения у поверхности шва, в то время как низкий уровень потенциала ионизации и теплопроводности создаёт горячую область в центре столба дуги. Это даёт всему шву хорошо сбалансированный в отношении ширина-к-глубине профиль проникновения. В случае применения электродуговой сварки чистая углекислота не может создать струйный перенос металла, а только крупнокапельный, что может привести к большому количеству брызг.

Источники питания

Источники постоянного тока:

- Универсальный сварочный выпрямитель ВДУ.

- Источники серии ВСВУ.

- Специализированный источник ТИР-300Д.

- Специализированные установки: УДГ-161, УДГ-501-1.

Источник переменного тока: трансформатор для ручной дуговой сварки.

Примерная стоимость аппаратов для TIG сварки на Яндекс.маркет

Инверторные источники питания:

- Источник ДСУ200АУ.

- Источник ДС200А.3.

Специфика электродов

Наиболее применяемые электроды марок:

- ЭВЧ – чистый вольфрам. Используют только на переменном токе.

- ЭВЛ – вольфрам с окисью лантана.

- ЭВИ – вольфрам с окисью иттрия.

- ЭВТ – вольфрам с окисью тория.

Диаметр электрода выбирают по справочной таблице в зависимости от источника питания и марки электрода. Такой электрод имеет температуру плавления около 40000С, поэтому его удобно использовать для сварки металлов, у которых плавление происходит при гораздо меньшей температуре.

Вольфрамовый электрод не выкидывают, а только зачищают и затачивают определенным образом.

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Свойства сварочной дуги в инертных газах – аргоне и гелии

В статье «Электрическая дуга» подробно рассказано, что такое сварочная дуга. В данной статье речь пойдет о свойствах сварочной дуги в среде инертного газа – аргоне или гелии.

Характеристики сварочной дуги различны в зависимости от выбранного защитного газа. Любой дуговой заряд поддерживается благодаря тому, что между электродами заключено ионизированное пространстве, в котором наблюдается движение ионов и электронов от одного электрода к другому.

В среде двухатомных газов электроны при своем движении теряют больше энергии, чем при движении в среде аргона или гелия, так как при этом происходит много неупругих столкновений. Это и ведет к большой потере энергии, ионизация молекул сопровождается их диссоциацией. Данный процесс одновременно обусловливает и меньшую подвижность свободных электронов. Подвижность их в среде инертного газа в несколько раз больше чем в среде активных газов, что увеличивает вероятность возбуждения и ионизации нейтральных частиц газа. При разряде в среде двухатомного газа в дуговом промежутке образуются отрицательные ионы, которые затрудняют движение электронов из-за увеличения электрического сопротивления, чего не наблюдается в среде инертных газов.

Отсутствие отрицательных ионов снижает коэффициент рекомбинации, что ведет к увеличению стабильности разряда. В аргоне и гелии меньше вероятность самопроизвольного прекращения разряда, чем в других газах, так как первые обладают меньшими потенциалами зажигания самостоятельного разряда. Катодное падение напряжения минимально, поэтому для поддержания разряда требуется минимальное напряжение. Нахождение атомов аргона и гелия в метастабильном состоянии облегчает ступенчатую ионизацию газов, а это ведет к тому, что потенциал горения дуги оказывается ниже ионизационного потенциала газов.

Обычно потенциал возбуждения и ионизации инертных газов выше соответствующих потенциалов паров металла, азота и кислорода, что затрудняет зажигание дуги переменного тока при ее питании от обычных трансформаторов. Во время сварки в среде гелия при одинаковой силе тока напряжение дуги на электродах, состоящих из W — Me (металл), Al — Al, Ti — Ti, значительно выше, чем дуги в аргоне. При сварке стали напряжение между железными электродами очень низкое, примерно 8 — 10 В.

Дуга в гелии имеет большую проплавляющую способность и менее концентрирована, она создает более равномерную форму проплавления, чем дуга в аргоне, а последняя обеспечивает большую глубину проплавления в центре. Перепад напряжения в столбе дуги в гелии больше, чем в аргоне, поэтому изменение длины дуги в гелии более заметно сказывается на напряжении и общей тепловой эффективности.

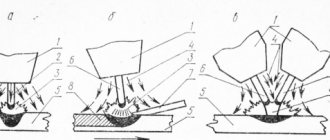

Изменение формы проплавления в зависимости от свойства инертного газа

В зависимости от того, какой инертный газ применяется, меняется поверхностное натяжение на границе металл — газовая фаза. Так, поверхностное натяжение жидких хромоникелевых сталей аустенитной структуры при сварке в гелии заметно меньше, чем в аргоне. Указанное обстоятельство сказывается на формировании поверхности усиления шва. В гелии наблюдается более плавный переход усиления к основному металлу, что иногда ведет к уменьшению концентрации напряжений в этом районе и улучшению работоспособности сварного соединения. Поэтому в ряде случаев становится целесообразным применение аргоно-гелиевых смесей в разных пропорциях смешения.

Дуга, горящая между вольфрамовым электродом и металлом в среде аргона, имеет свои особенности. Статическая характеристика такой дуги в аргоне, как и дуги под слоем флюса, имеет положительный характер. Это объясняется охлаждающим действием газовой струи и высокой плотностью тока на вольфрамовых электродах, которая составляет 10-90 А/мм 2 . На рисунке ниже приведены статические характеристики для вольфрамовой дуги, горящей в аргоне. Можно видеть, что при больших токах и малых дуговых промежутках напряжение на дуге Uд меньше потенциала ионизации Uп.

- для аргона Uп = 15,7 В

- для гелия Uп = 25,4 В

Минимальное напряжение на дуге приближается к потенциалу возбуждения аргона, метастабильное состояние которого, вероятно, в этом случае играет значительную роль. Градиент напряжения в гелии для больших дуговых промежутков больше, чем для малых промежутков. Обратное явление наблюдается в аргоне. Здесь расход газа и диаметр электрода мало отражаются на характере зависимости напряжения дуги от ее длины, а в гелии, наоборот, напряжение дуги можно изменять, меняя расход газа. Свойства дуги, горящей в аргоне между вольфрамовым электродом и металлом, могут меняться в зависимости от свойств металла и состава газовой смеси.

Статические характеристики вольфрамовой дуги в аргоне для различных длин дуг

Технологические свойства вольфрамовой дуги при сварке ухудшаются из-за выпрямления переменного тока (если он применяется) и появления в цепи составляющей постоянного тока.

Анализ этого явления, проведенный по осциллограммам, показывает, что степень выпрямления тока в дуге зависит от различия термических временных постоянных материала электродов (теплоемкости, умноженной на величину, обратную теплопроводности). Чем больше разность этих постоянных, тем больше степень выпрямления тока в дуге. При разных материалах электродов разность их температур во время горения дуги пропорциональна разности термических временных постоянных. Однако различие температур катода в разные полуциклы горения дуги ведет к появлению составляющей постоянного тока, и степень выпрямления оказывается пропорциональной разности термических временных постоянных материалов электродов. Наряду с различием теплофизических свойств электродов на выпрямляющее действие дуги в аргоне сказывается и изменение геометрической формы электродов. Наибольшее значение составляющей постоянного тока, обусловленное различием теплофизических свойств, наблюдается для дуги, возникающей при использовании электродов системы W — Al.

Uхх – напряжение холостого хода Uд — напряжение на дуге Iд – сила сварочного тока

Постоянная составляющая в сварочной цепи переменного тока для дуги системы W – Al в аргоне

В полупериодах, когда катодное пятно расположено на вольфрамовом электроде (прямая полярность), из-за мощной термоэлектронной эмиссии катода создаются благоприятные условия для возбуждения и горения дуги при низком напряжении. В полупериодах, когда катодное пятно находится на алюминии (обратная полярность), катод холодный и термоэлектронная эмиссия затруднена. В данном случае для возбуждения дуги требуются более высокие максимальные (пиковые) значения напряжения, а горение дуги будет происходить при большем значении напряжения, чем в предыдущий полупериод. При сварке на малых токах возбуждение дуги в полупериоды обратной полярности может не произойти вообще, и дуга станет «выпрямительным вентилем». Это ведет к резкому ухудшению стабильности ее горения. При наличии постоянной составляющей и значительно увеличивается сопротивление магнитопровода трансформатора и понижается мощность, отдаваемая дуге. При уменьшении тока в полупериоды обратной полярности затрудняется катодная очистка свариваемых кромок и поверхности сварочной ванны от тугоплавких окисных пленок. Поэтому установки для сварки вольфрамовой дугой (особенно алюминия и его сплавов) должны содержать специальные устройства (стабилизаторы, импульсные возбудители, батареи конденсаторов, полупроводниковые вентили), либо подавать импульсы в полупериод обратной полярности для облегчения зажигания дуги или частичного (полного) подавления возникшей постоянной составляющей тока.

источник

Особенности выполнения качественного шва

Движение горелкой совершается только вдоль оси шва, что дает более узкий и качественный шов.

Окончание сварки и заваривание кратера выполняется уменьшением величины тока. Ни в коем случае не прекращать сварку удлинением дуги.

Присадка и место сварки всегда должны находиться в среде защитного газа.

Правильное движение электрода:

- Горизонтальные швы выполняют справа налево, «от себя», «на себя». W-электрод направляют точно в угол. Присадочную проволоку подают впереди горелки.

- Вертикальные швы: электрод направляется точно в угол под углом. Присадка подается сверху.

- Потолочные швы ведут «на себя». Горелка расположена почти вертикально. Проволока подается перед горелкой.

Сферы применения аргонодуговой сварки

Эффективно использование аргонодуговой сварки для создания перехода между трубами разного диаметра и при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов.

Несмотря на то, что аэрокосмическая промышленность является основным пользователем TIG-сварки, технологию используют и в ряде других областей, в том числе и в быту.

В по Вашему желанию изготовят двух, трехкомпонентные смеси для проведения TIG-сварки с различным соотношением входящих газов, например:

- Смесь газовая сварочнаяAr/5O₂ (95% аргона — сорт высший (99,993%) и 5% кислорода ГОСТ 5583-78, сорт 1 (99,7%)) используется для сварки тонкого металла плавящимся электродом, при этом повышается стабильность дуги, увеличивается жидкотекучесть сварочной ванны, улучшается сплавление металла , что позволяет увеличить скорость сварки по сравнению со сваркой в аргоне.

- Смесь газовая сварочная Ar/30He (70% аргона — сорт высший (99,993%) +30% гелия марки «А» (99,995%)) применяется для:

√ полуавтоматической и аргонодуговой сварки нержавеющих сталей;

√ полуавтоматической сварки алюминиевых сплавов;

√ сварка цветных металлов и легированных сталей.

Применение смеси Ar/30He уменьшает пористость металла в сварной зоне и увеличивает прочность соединения.

По сравнению со сваркой в аргоне увеличивается проплавление и скорость сварки, получается более ровная поверхность шва, что значительно сокращает расходы на сварочную проволоку.

- Смесь газовая сварочная50Ar/50He (50% Ar — сорт высший (99,993%) +50% He марки «А» (99,995%)) применяется для:

√ аргонодуговой сварки цветных металлов и легированных сталей;

√ сварки материалов практически любой толщины;

√ сварки материалов практически любой толщины.

- Смесь газовая сварочная He/30Ar (70% He марки «А» (99,995%) + 30% Ar — сорт высший (99,993%)) применяется для:

√ аргонодуговой сварки цветных металлов и легированных сталей;

√ аргонодуговой сварки тонких материалов, что может существенно сократить пористость, увеличить скорость сварки и уменьшить (возможно, полностью устранить) необходимость подогрева.

Высокое содержание гелия в сварочной смеси дает более продуктивную сварочную дугу.

ООО «Технические газы» производит защитные газовые смеси для сварки по ТУ 2114-003-49632579-2009, соответствующие основным параметрам качества:

√ соотношение компонентов сварочной газовой смеси;

√ однородность – точное соотношение слоев составных частей газовой смеси;

√ беспримесность – отсутствие посторонних примесей в газовой смеси;

√ стабильность – надлежащее состояние смеси в результате перепада температуры и времени;

источник

Преимущества и сложности сварки в среде инертных газов

Достоинства:

- Возможность соединения различных металлов, таких, как: разные виды стали, алюминий и его сплавы с магнием, титан, цирконий, медь, молибден, никель, бронза, латунь.

- Данный вид сварки дает высококачественные соединения.

- Минимальные деформации в свариваемых деталях из-за небольшой площади прогрева.

- Скорость выполнения сварки.

- Техника, не сложная в освоении.

- Возможность полной автоматизации процесса.

Недостатки:

- Соединение разнородных материалов, например, углеродистая с нержавеющей сталью, может получиться с порами в сварных швах.

- Низкая производительность работы по сравнению с дуговой сваркой плавящимся электродом, не говоря уже о полуавтоматической и автоматической сварке.

- Достаточно трудный способ при ручной сварке. Сварщику нужно одновременно подавать пруток из присадочного материала и работать газовой горелкой.

- После розжига вне сварочной зоны оставшийся след нужно зачищать.

- Не очень удобно сваривать детали под острым углом.

- При работе на улице, особенно в ветреную погоду, увеличивается расход инертного газа.

Чем дополняются сварочные смеси газов

Кислород (O2) – двухатомный активный компонент, обычно используемый в газовых смесях для электродугового сварочного процесса в концентрациях ниже 10%. Кислород имеет потенциал подводимого тепла, возникающий как из энергии ионизации, так и из его энергии диссоциации (энергии, высвобождаемой путём расщепления молекулы на отдельные атомы в дуге).

На рисунке название химического элемента и его свойства

Кислород создаёт очень широкий и сравнительно мелкий профиль проникновения с высоким уровнем подводимого тепла у поверхности. Поскольку высокий уровень тепла снижает поверхностное натяжение расплавленного металла, облегчается струйный перенос, равно как и увлажнение у шва, расположенного у кромки наружной поверхности шва. Смеси O2/Ar демонстрируют профиль проникновения на уровне «шляпки гвоздя» при электрической дуговой сварке углеродистой стали, что является наиболее распространённым применением. O2 также используется в тримиксах с CO2 и Ar, где он дает преимущества в виде смачивания и струйного переноса металла.

Водород (H2) – двухатомный активный газ, который часто применяется в защитных сварочных смесях в концентрациях менее 10%. Водород в основном используется в аустенитных нержавеющих сталях для того, чтобы облегчить устранение оксидов или увеличить подвод тепла. Как и со всеми двухатомными молекулами, результатом становится более горячий, широкий сварной шов. Для работы с ферритными или мартенситными сталями водород не подходит из-за проблем с растрескиванием. При более высоких концентрациях (30-40%) H2 может использоваться для плазменной резки нержавеющих сталей с целью увеличения мощности и снижения окалины.

Азот (N2) – наименее часто используемая добавка для защитных целей. Азот в основном применяется для производства аустенита и для повышения сопротивлению коррозии в дуплексных и супер-дуплексных сталях. Для более детального ознакомления с данным химическим элементом читайте статью: технический азот и его востребованность в промышленной сфере.

Техника безопасности

Индивидуальные средства защиты сварщика:

- Костюм из спецткани, состоящий из брюк и куртки с длинными рукавами.

- Перчатки сварщиков – защита рук.

- Маска для защиты от ультрафиолетового излучения дуги. При таком виде сварки дуга горит намного ярче, чем при газовой, и дает более сильное УФ-излучение – солнечное. Это один из главных вредных факторов при сварных работах в среде защитных газов.

- Сварочный шлем с непрозрачными темными стеклами – защита глаз от вспышек дуги. Такой шлем полностью покрывает голову и шею, защищая от УФ-ожогов. Современные шлемы имеют жидкокристаллические самозатемняющиеся стекла (фотохромные), которые сами регулируют затемнение в зависимости от яркости дуги.

Оборудование рабочего места для сварки:

- Обязательное наличие вентиляции. В процессе TIG-сварки есть риск образования ядовитых газов и токсичных соединений применяемых материалов для очистки и обезжиривания места сварки. Также возможно образование озона и оксидов азота.

- Применение прозрачного сварочного щитка из ПВХ-пленки. Это защитит от ультрафиолетового излучения сварочной дуги людей, находящихся рядом.

Гелий – солнечный газ

Гелий получают из гелийсодержащих природных газов, минералов и воздуха (см. Способы получение гелия)

Впервые гелий был обнаружен во время солнечного затмения 1868 г. астрономы впервые применили спектроскопию для исследования атмосферы Солнца.

24 октября 1868 г. Французская академия наук получила два сообщения — от Пьера Жюль Сезара Жансена (Pierre Jules Cesar Janssen) из Индии и от Джозефа Нормана Локьера (Joseph Norman Lockyer) из Лондона — об открытии ими в спектре солнечной короны новой ярко-желтой линии, которой впоследствии был присвоен символ D3. Совпадение двух независимых сообщений из разных концов мира свидетельствовало о возможности методами спектроскопии проникнуть в тайны солнечной атмосферы и других далеких звезд.

Вопрос о том, какому веществу отвечает линия D3, долго еще оставался открытым. Было лишь установлено, что в спектрах элементов, известных на нашей планете, пока не обнаружено спектральной линии, подобной ярко-желтой линии D3. Локьер ошибочно считал, что раскаленный газ, излучение которого дает таинственную линию D3, является модификацией водорода, не встречающейся на Земле.

В августе 1871 г. Кельвин заявил, что линия D3 до сих пор не идентифицирована с каким-либо земным элементом. Возможно, что она принадлежит новому веществу, которому Локьер и Жансен предложили дать название гелий (от греческого слова гелиос — солнце).

В 1895 г. Сэр Уильям Рамзай (Sir William Ramsay) изучал газ, выделенный им из минерала клевеита, и в гейслеровой трубке неожиданно обнаружил яркую желтую линию. Выдающийся спектроскопист того времени Уильям Крукс (William Crookes) определил длину волны новой линии (5874,9 А) и установил, что это линия D3, на этом основании Рамзай сообщил (23 марта 1895 г.) об открытии им гелия на Земле. Такова история открытия важнейшего представителя группы инертных газов — гелия, который сначала был обнаружен в солнечной атмосфере, а затем (через 27 лет) — на Земле.

Вскоре гелий был обнаружен в других минералах и горных породах, содержащих уран. Наличие гелия в земной коре позволило сделать вывод о его содержании в атмосфере, хотя многие ученые утверждали, что этот легкий газ, выделяющийся из земной коры, полностью уносится из атмосферы в космическое пространство. Вскоре Генрих Кайзер, а затем Зигберт Фридлендер (1896 г.), а также Эдвард Бэли в результате анализа первой выпаренной фракции жидкого воздуха доказали присутствие гелия в атмосфере.

В промышленности гелий применяют в меньших масштабах, чем аргон. Чаще всего его используют:

- хладагент – охлаждение сверхпроводящих магнитов в медицинских сканерах МРТ;

- металлургия – выплавка чистых металлов;

- подводно-спасательное дело – в составе дыхательных смесей;

- сварочное производство – защитный газ;

- в индустрии развлечений – заполнение шариков.

В связи с тем, что гелий примерно в 10 раз легче аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении, поэтому расход гелия при сварке увеличивается в 1,5-3 раза.

Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

Гелий становится предпочтительнее аргона при необходимости дополнительной защиты швов при сварке в потолочном положении. Особенно при сварке титановых сплавов и других химически активных металлов, поглощающих азот и кислород не только в расплавленном состоянии, но и в твердом при нагреве выше определенной температуры.

Однако не только защитные свойства аргона и гелия различны. Различными являются и характеристики дуги в этих газах. Так, при одинаковой силе тока напряжение дуги в гелии значительно выше, чем дуги в аргоне. Такая дуга имеет большую проплавляющую способность и менее концентрирована (создает иную форму проплавления, более равномерную, в то время как дуга в аргоне при сварке, например, титановых сплавов вольфрамовым электродом дает большое проплавление в центре и значительно меньшее по краям ванны). Перепад напряжения в столбе дуги в гелии больше, чем в аргоне, поэтому изменение длины дуги заметнее сказывается на напряжении и общей ее теплоэффективности (см. статью «Свойства сварочной дуги в инертных газах — аргоне и гелии»).

Форма шва и проплавление для различных защитных газов

В зависимости от применения аргона или гелия меняется и поверхностное натяжение на границе металл-газовая фаза. Так, для хромоникелевых сталей аустенитного класса поверхностное натяжение жидкого металла при сварке в гелии заметно меньше, чем в аргоне. Это сказывается и на формировании поверхности швов. Более плавные переходы от шва к основному металлу, при сварке в гелии, имеют место и для других металлов, в частности титановых сплавов и в ряде случаев оказывают влияние на некоторые характеристики работоспособности сварных соединений.

Стоимость гелия значительно выше, чем аргона, поэтому применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

Чаще всего гелий используют для образования инертных газовых смесей. Обладая большей плотностью, чем гелий, такие смеси лучше защищают металл сварочной ванны от воздуха и увеличивают производительность сварки в целом. В смеси в полной мере реализуются преимущества обоих газов:

- аргон — обеспечивает стабильность горения дуги;

- гелий — обеспечивает высокую степень проплавления.

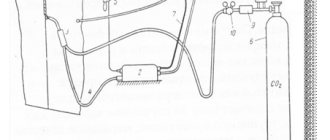

Методы определения доли примесей и условий поставки гелия регламентируются ГОСТ 20461. Транспортируют и хранят гелий в газообразном состоянии в стальных баллонах при давлении 15 МПа или в сжиженном состоянии при давлении менее 0,2 МПа.

Баллоны с гелием окрашены в коричневый цвет с надписью белыми буквами «ГЕЛИЙ». Баллоны должны соответствовать требованиям ГОСТ 949.

источник