Гидроабразивная (водопескоструйная) очистка в

Гидроабразивная очистка — струйная технология промышленной очистки, при которой несущими средами, обеспечивающими воздействие на поверхность, являются вода и абразив. Гидроабразивная очистка также может являться пневмогидроабразивной (аэрогидродинамической, аэрогидроабразивной) очисткой, так как гидроабразивная смесь подается на поверхность с помощью сжатого воздуха.

Гидроабразивная очистка используется в широком спектре деятельности в целях удаления загрязнений, подготовки стальных конструкций под окрашивание: придание необходимой шероховатости, удаление окалины, ржавчины, старых лакокрасочных и других покрытий.

В процессе формирования гидроабразивной смеси частицы абразива обволакиваются водой, что увеличивает вес гранулы и соответственно усиливает столкновение абразива с очищаемой поверхностью, обеспечивая мощный эффект отделения загрязнения от поверхности без повреждения самой поверхности за счет того, что при ударе первой контактирует водная оболочка абразива. После того, как абразивная частица при столкновении создала трещину в загрязнении, водная составляющая смеси проникает под слой загрязнения, удаляя его изнутри. Такая физика процесса не только позволяет эффективно очистить поверхность, но и предотвратить износ элементов комплекса: сопел и шлангов.

Особенности технологии процесса

Рабочая жидкость может подаваться к обрабатываемой поверхности двумя способам

- — Самотеком или благодаря выполняемому сжатым воздухом всасывани

- — Используя подачу насосом или под давлением, оказываемым сжатым воздухом.

Процесс работы машины, в которых происходит этот вид обработки, очень прост:

- — Через дверцу производится загрузка деталей в оборудованную рабочую камеру.

- — В смесительном баке создается нужный объем рабочей жидкости, которая под воздействием направленного потока сжатого воздуха подается к форсунке в рабочей камере и после воздействия на деталь возвращается в бак.

- — Механизм форсунки для лучшего воздействия конструктивно выполнен таким образом, что он может перемещаться в вертикальной плоскости и вращаться – в горизонтальной. Так обеспечивается нужный угол воздействия струи на обрабатываемую поверхность.

Примерные показатели всасывающих машин: давление рабочей жидкости (избыточное) – до полутора атмосфер при давлении подаваемого сжатого воздуха – до 6 ати, скорость рабочей жидкости в момент выброса из форсунки – до 70 м/сек.

Мелкие витые цилиндрические пружины подаются в машину посредством устройств барабанного типа, а средние/крупные – на оправках, которым придается поступательное движение одновременно с вращательным.

Технологические схемы комплексов гидроабразивной очистки

1. Гидропневмоабразиная (аэрогидроабразивная, аэрогидродинамическая) очистка, предусматривающая наличие источника сжатого воздуха.

2. Гидроабразивная очистка инжекционным способом

В случае если Вы заинтересованы в проведении работ с помощью технологии гидроабразивной очистки, заполните заявку на производство работ или свяжитесь с нами по контактным телефонам.

Важные параметры процесса

Производительность этого вида обработки и ее качество зависят от свойств обрабатываемого материала (сорта стали, проведенной термообработки, полученной чистоты поверхности). Кроме того, эффективность абразивного воздействия зависит от определенных параметров, основными из которых являются:

- — Вид применяемого абразива.

- — Величина зерна абразивного материала.

- — Скорость подачи рабочей жидкости.

- — Угол падения жидкости на поверхность.

- — Расстояние между форсункой и поверхностью.

- — Предусмотренное время процесса.

Чем каждый из этих показателей важен, стоит рассмотреть немного подробнее.

Вид абразивного материала

В качестве абразива в этом технологическом процессе могут применяться как естественные, так и искусственные материалы.

- — Естественные абразивы – наждак, корунд, кварц.

- — Наиболее востребованные искусственные абразивы представлены оксидом алюминия, карбидом бора, карбидом кремния, крокусом (безводным оксидом железа), электрокорундом.

Каждый из упомянутых материалов имеет свои особенности и рекомендуется специалистами в том или ином случае для достижения оптимального результата.

Величина абразивных зерен

Этот показатель выбирается с учетом требований, которые предъявляются к чистоте обрабатываемой поверхности после завершения процесса. Увеличение зернистости способствует росту производительности абразивной обработки металла, одновременно приводя к ухудшению чистоты поверхности.

Технология производства может предусматривать последовательное использование нескольких рабочих жидкостей и зернами разной величины: от больших к малым. В этом случае в процессе воздействия будет вначале снят значительный слой металла, а затем поверхность будет доведена до требуемой чистоты более мелкими фракциями абразива.

Скорость рабочей жидкости

Давление воздуха – вот чем определяется скорость жидкости, воздействующей на обрабатываемый материал. Давление стандартно может изменяться от 4 ати до 6 ати, при этом значение скорости пропорционально повышается с 50 м/сек до 70 м/сек.

Угол наклона форсунки

Наклон форсунки предусмотрен для того, чтобы обработка проводилась с максимально возможным результатом.

Несмотря на то, что угол может изменяться как угодно благодаря перемещению механизма форсунки и его вращению, оптимальными по производительности считаются значения от 40 до 60 градусов между направлением рабочей струи и плоскостью поверхности. Если же требуется отдать предпочтение чистоте поверхности, добиться некоторого ее повышения можно, предусмотрев угол менее сорока градусов.

Расстояние от форсунки до обрабатываемого участка

Выбирая это расстояние, принимают во внимание такие параметры, как толщина слоя, который должен быть удален, и площадь обрабатываемой поверхности.

Чтобы получить высокую производительность на небольшом участке, расстояние между орудием обработки и металлом должно быть небольшим. Оптимальными показателями, наиболее широко распространенными в технологии гидроабразивной обработки, считается 50–150 мм. Нижний предел этого промежутка значений предполагает грубую обработку, а верхний – чистовую.

Продолжительность

Этот показатель имеет широкие рамки, поскольку зависит от многих требуемых характеристик, в частности чистоты поверхности, качества материала, поступающего в обработку, предусмотренного технологического режима.

Минимальное время, затрачиваемое на обработку одного квадратного дециметра поверхности, составляет примерно одну минуту, максимальное – в том случае, если деталь характеризуется сложной формой, – до десяти минут.

Гидроабразивная очистка

В настоящее время существует несколько способов очистки металлических поверхностей. Каждый из них имеет ряд преимуществ, а также недостатков. При использовании некоторых из них возникает вопрос об экологичности процесса и о том, как утилизировать оставшиеся отходы. Многие применяют абразивоструйную, дробеструйную, ультразвуковую обработку, чистку водой под высоким давлением, кислотное травление, но, ни один из вышеперечисленных методов не объединяет три главных требования – производительность, экология, качество. Как правило, преимущество отдается производительности, а не экологичности процесса.

Метод гидроабразивной очистки известен довольно давно. Впервые он был применен в 60-е годы, но долгое время не получал должной поддержки так, как его было трудно реализовать в металле. Широкое распространение метода гидроабразивной обработки началось несколько лет назад. В последнее время он активно используется в европейских странах, США, а также и в России. Его применяют там, где необходима скорость, качество, экологичность и безопасность.

Гидроабразивная обработка применяется для очистки поверхностей лопаток беспилотных аппаратов, турбин, авиадвигателей от ржавчины, краски и окалины. Метод гидроабразивной очистки позволяет добиться наивысшей степени Sa3. Согласно нормам Шведской ассоциации стандартов – это обработка до чистой поверхности. В результате чего металл не должен содержать любых видов загрязнений и иметь характерный серо-белый оттенок, небольшую рельефность.

Перед тем как приступить к работе специалисты оценивают степень загрязнения поверхности: А – значительная часть поверхности покрыта окалиной, однако отсутствует ржавчина или присутствует в небольших количествах. B – металлическая поверхность ржавая, в некоторых местах начала отслаиваться. C – металлическая поверхность полностью покрыта ржавчиной, но её можно соскрести. При этом на ней расположены небольшие углубления. D – металлическая поверхность полностью ржавая, невооруженным взглядом можно увидеть небольшие отверстия.

Согласно существующим схемам гидроабразивной обработки выделяют:

- Гидроабразивную обработку с высоким давлением воды. Очистка таким способом обеспечивается наличием установки, которая подает водную струю под давлением до 3000 Бар и пескоструйный аппарат с компрессором, создающим давление до 12 Бар. При этом абразив должен быть сухой, однородной фракции. Смешивание воды с абразивом проходит в специальном резервуаре совмещенного сопла. В результате этого получается водная струя с абразивом под очень высоким давлением. В настоящий момент подобных установок на территории России немного, но в арсенале она есть.

- Гидроабразивная обработка с низким давлением воды. Подобный метод очистки обеспечивается водной струей с абразивом под давлением 12 Бар. Вода подается в специальный отдел распылителя, который закреплен на пескоструйном сопле. В процессе работы вода инжектируется, смешивание абразива и воды происходит на выходе из установки.

Оборудование для термоабразивной обработки поверхности

Термоабразивная очистка является аналогом абразивоструйной обработки. Главное различие этих методов состоит в температуре и скорости газового потока. Эта технология заключается в воздействии на очищаемую поверхность высокотемпературной сверхзвуковой струи, несущей частицы абразивного материала.

Газовая струя образована продуктами сгорания керосина или дизельного топлива, сжигаемого в сжатом воздухе в камере сгорания горелки. Горелка обеспечивает ввод в газовый поток абразивных частиц и оборудована разгонным каналом, позволяющим придать им максимально возможную скорость. Характерные значения скорости и температуры газовой фазы потока в выходном сечении разгонного канала составляют 1 250 м/с и 1 400 К соответственно. При этом скорость абразивных частиц составляет 100-300 м/с в зависимости от их фракции и химической природы. Скорость частиц в 2,5-3,5 раза выше, чем при традиционной струйно-абразивной обработке, а энергия соударения с поверхностью — в 6-10 раз. Высокая кинетическая энергия абразивных частиц определяет уникальную эффективность технологии термоабразивной очистки. Схема термоабразивной установки приведена на рис. 5.

Технология позволяет производить очистку металлических поверхностей от всех видов загрязнений и наслоений, таких как:

- металлургическая окалина;

- продукты коррозии;

- лакокрасочные, гальванические и газотермические покрытия;

- известковые и иные отложения.

Качество очищенной поверхности соответствует степени Sa 3.

При термоабразивном способе очистки одновременно обеспечивается обезжиривание, обеспыливание и активация поверхности, что исключает необходимость каких-либо дополнительных операций перед нанесением покрытий любого типа. Задается необходимая шероховатость поверхности, которая определяется главным образом типом и дисперсностью абразива и находится в интервале значений Rz20 — Rz80. После очистки с использованием термоабразивной технологии поверхность становится равномерно шероховатой, обезжиренной, нагретой до температуры 50-60 °С и химически активной. Такие параметры обеспечивают высокую адгезию наносимых защитных покрытий.

Из-за высокой производительности процесса время экспозиции поверхности в высокотемпературном потоке незначительно и перегрева поверхностного слоя металла не происходит. Особенно эффективно применение термоабразивной технологии при очистке крупногабаритных стальных конструкций, таких, как корпуса судов.

Рис. 5 Схема термоабразивной установки

Этот метод очистки характеризуют высокая производительность и качество обработки.

Термоструйная установка обеспечивает очистку от продуктов коррозии с максимально возможным качеством и производительностью не менее 0,33 м²/мин, что с учетом подготовительно-заключительного времени позволяет обработать за рабочую смену (7 ч) не менее 100 м². Применение термоабразивной технологии особенно эффективно там, где традиционный метод струйно-абразивной обработки малоэффективен — при очистке от многослойных лакокрасочных покрытий, включая эпоксидные, масляных и битумных загрязнений, затвердевших и незатвердевших нефтепродуктов, металлизированных и полимерных покрытий и др. Практика доказала высокую эффективность термоабразивного метода при производстве и ремонте мостов, трубопроводов, нефтехранилищ, судов, промышленного оборудования, строительных металлоконструкций. Возможна также очистка конструкций и сооружений из бетона, природного камня и кирпича от различного рода загрязнений, в том числе биологических (плесень, грибы).

Термоабразивное оборудование отличают универсальность, простота в эксплуатации и мобильность. Эти преимущества позволяют выполнять работы как в заводских, так и в полевых или мало приспособленных для механизации условиях, вдали от источников энергоснабжения и коммуникаций.

Для работы термоструйной установки требуется источник сжатого воздуха, обеспечивающий рабочим давлением 0,7-1,2 МПа с производительностью 4,5-7,0 норм. м³/мин. Мощность струи регулируется топливным краном на горелке, поэтому, когда выполняется очистка сложной поверхности, рабочий может приоткрыть топливный кран и расход топлива увеличится. В среднем расход топлива составляет 9 л/ч.

Расход абразивного материала при использовании речного песка составляет примерно 380-400 кг/ч, купрошлака — в 2 раза больше. Но абразивные свойства купрошлака намного выше, чем песка, плотность его также в 2 раза больше, поэтому производительность и качество работ при использовании купрошлака намного выше.

Меры предосторожности те же, что и при традиционной абразивоструйной очистке — защита органов дыхания, слуха, зрения, кожного покрова, ограждение зоны работы и др.

Для проведения очистных работ с помощью термоструйного оборудования операторам не требуется особых навыков.

Термоабразивная установка ТАУ-100/ТАУ-200

Установка ТАУ-100/ТАУ-200 (рис. 6, 7) предназначена для проведения следующих работ:

- высококачественной очистки металлических и неметаллических поверхностей от различных видов загрязнений и коррозии: ржавчины, окалины, лакокрасочных покрытий, битума, смол, герметика, резины и др.;

- подготовки поверхностей конструкций перед нанесением защитных покрытий;

- обработки поверхности старого бетона для соединения с новым бетоном, удаления участков «больного» бетона перед восстановительными операциями;

- выполнения работ вне помещений.

Для обеспечения работы установки необходимы:

- сжатый воздух. Его источником может быть воздушная промышленная магистраль или передвижной компрессор, обеспечивающие давление 0,6 МПа и расход воздуха 300 м³/ч (5,0 м³/мин; 5 000 л/мин);

- продукт горения, в качестве которого используется керосин или дизельное топливо;

- абразивный материал — сухой речной просеянный песок, дробь, корунд и др.

Рис. 6 Термоабразивная установка ТАУ-200

Технические характеристики термоабразивной установки, нормы расхода рабочих компонентов и данные о производительности представлены ниже:

| Технические характеристики термоабразивной установки ТАУ-100/ТАУ-200 | |

| Емкость бака абразива, л | 100 (200) |

| Емкость бака топлива | л 25 |

| Вес, кг | 146 (161) |

| Рабочее давление воздуха, МПа | 0,5-0,7 |

| Максимальная длина резиновых рукавов, м | 20 |

| Фракция абразива, мм | До 1,2 |

| Охлаждение рабочего органа-горелки | Воздушное |

| Зажигание | Электрическое |

| Расход керосина (дизельного топлива), л/ч | 9 |

| Расход сжатого воздуха, м3/ч | 300 |

| Расход абразива (речной песок), кг/ч | 280 |

| Производительность при очистке плоской металлической поверхности от ржавчины или однослойного покрытия, м2/ч, не менее | 45 |

| Производительность при очистке плоской бетонной поверхности, м2/ч, не менее | 50 |

| Качество очистки по ISO 8501-1; 1988 / SS05 5900 | Sa 3-Sa 2,5 |

| Шероховатость обрабатываемой поверхности | Rz30-Rz60 |

| Уровень шума, дБ | 110 |

Комплектация установки ТАУ:

- баллон для абразива объемом 100 или 200 л — 1 шт.;

- баллон для топлива объемом 25 л — 1 шт.;

- рукав резиновый для воздуха диаметром 20 мм, длиной 20 м;

- рукав резиновый для топлива диаметром 6 мм, длиной 20 м;

- рукав резиновый для абразива диаметром 20 мм, длиной 20 м;

- ускоритель газодинамической струи — 1 шт.;

- влагомаслоотделитель — 1 шт.;

- устройство для электорозапуска — 1 комплект;

- быстро изнашиваемые детали — 1 комплект;

- руководство по эксплуатации.

Преимущества термоабразивного метода очистки поверхностей по сравнению с традиционным пескоструйным способом:

- производительность очистки выше в 2-3 раза;

- качество очистки до степени Sa 3;

- возможность выполнять очистку «толстослойных» загрязнений и покрытий;

- при очистке происходит подогрев, обезжиривание и активирование поверхности, что позволяет исключить операцию обезжиривания перед нанесением покрытия;

- обеспечивается необходимая равномерная шероховатость поверхности;

- расход абразива снижается в 3-4 раза;

- исключается попадание на обрабатываемую поверхность масла и влаги при использовании сжатого воздуха.

Недостатки применения термообразивной очистки:

- невозможность очистки изделий из тонколистового металла (1-2 мм), изделий из листового алюминия и других, так как мощная газообразивная струя провоцирует в металле внутреннее напряжение (наклеп), которое приводит к деформации;

- нельзя использовать при очистке емкостей для хранения нефтепродуктов, если они не прошли обработку паром, есть вероятность воспламенения паров;

- в расходном баке абразивного материала необходимо создавать давление, превышающее давление рабочего тела в камере сгорания горелки;

- сопло горелки подвергается термоэрозионному воздействию частиц абразива, что снижает ресурс работы сопла;

- из-за большого времени пребывания частиц абразива в камере сгорания и в докритической части сопла горелки может наблюдаться их прогрев до температуры перехода в аморфное состояние;

- при относительно больших расходах частиц абразива вследствие отбора тепла от газообразных продуктов сгорания снижается температура газовой фазы, что отрицательно влияет на эффективность работы горелки;

- невозможность применения в огнеопасных помещениях;

- наличие значительного шума;

- постоянный контроль топливопроводов и соединителей, в противном случае возможна утечка, которая приведет к возгоранию.

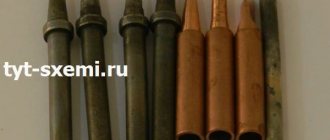

Рис. 7 Сопло реактивной горелки термоабразивной установки

Учитывая комплекс перечисленных причин, метод термообразивной очистки в последнее время применяется все реже.

Пневматическая гидроабразивная обработка

Пневматическая гидроабразивная обработка применяется для очистки поверхности от нагара, ржавчины, окалины, краски. Благодаря её использованию можно добиться снижения шероховатости, матирования. Существуют малогабаритные камеры для пневматической гидроабразивной обработки. Их назначение, кроме вышеперечисленного, также: очистка малогабаритных изделий, матирование деталей оптических устройств, плазменное напыление, гальваника, цинкование. В некоторых случаях можно применять также пневматические гидроабразивные установки открытого типа. Подобный аппарат соединяет в себе функции стационарного и передвижного устройства. Благодаря экологичному способу очистки может использоваться в закрытых цехах с температурой не ниже 4°С. Отдельно стоит выделить автоматические установки для пневматической гидроабразивной очистки. В зависимости от обрабатываемой поверхности они имеют несколько видов:

- Для очистки турбинных лопаток. Для того чтобы качественно их обработать оператор предварительно обводит поверхность лазерным лучом. Автоматическая система запоминает и повторяет траекторию движения, регулирует ход лопатки и струйного аппарата. Тем самым гарантируется качественная очистка всей поверхности. На графическом дисплее можно видеть стадии процесса обработки. Такая система может комплектоваться измерительными приборами, которые сканируют начальные и финишные результаты и выдают в печатном виде.

- Установка для очистки титановых профилей. Она удаляет из их поверхности органические и неорганические отложения, окалину.

- Установка для очистки отрезков труб. С её помощью можно избавиться от окалины, нагара, ржавчины, окиси, органических и неорганических загрязнений. Такая установка обеспечит минимальное воздействие на очищаемый объект.

- Аппарат для очистки колесных пар. Он предназначен для обработки оси, наружной и внутренней околоободной части.

- Установка для очистки проволоки и сортопроката. С её помощью можно избавиться от окисных пленок, окалины, нагара, ржавчины, органических и неорганических отложений. Эту установку используют для подготовки проката к холодной деформации.

- Установка для обработки листа. Она предназначена для очистки листов титана от технологических загрязнений и окалины.

Цели и области применения гидроструйных работ

В настоящее время гидроструйная очистка применяется в разных областях производства:

- на железнодорожном и автомобильном транспорте;

- в перерабатывающей и добывающей промышленности;

- в энергетике на всех видах электростанций;

- при ремонте плавучих средств и в судостроении;

- в химической промышленности;

- на пищевых комбинатах;

- при изготовлении стройматериалов на заводах по производству кирпича, цемента и т. д.

Гидроструйную очистку рекомендуют использовать для ряда объектов.

- Фасадов различных строений. С помощью установок высокого давления можно легко убирать загрязнения на декоративных элементах построек и в строительных швах.

- Металлических конструкций. Высокое и сверхвысокое давление позволяют удалить с металла битум, окалину и ржавчину, не нарушая структуру.

- Промышленного оборудования. Возможна очистка практически любых по конфигурации изделий. Также можно обрабатывать труднодоступные поверхности.

- Трубопроводов. Разрушают и удаляют различные отложения, благодаря чему внутренние поверхности становятся чистыми.

- Разметки на трассах. Более простое решение, чем пескоструйная обработка.

- Бетонных поверхностей. Производятся резка и разрушение на глубину до 2-3 см тяжелого бетона, удаление старого покрытия, слоев лака и краски.

- Полов и крыш. При использовании описываемых гидроструйных методов цинковое покрытие кровли не получает повреждений, а стальные поверхности не деформируются.

- Плавучих средств. Технологию активно используют судоходные организации и судоверфи.

- Опалубки. Производится очистка поверхностей от остатков различных растворов, клея и цемента.

К основным достоинствам обработки относят:

- абсолютную экологичность, когда воду набирают из водопроводной системы и применяют без дополнительной обработки. В сложных случаях можно добавлять в жидкость дополнительные средства, которые после процедур смывают водой;

- высокую скорость выполнения операций. Даже на очистку больших площадей специалисты затрачивают минимальное количество времени. При этом качество работы не уступает более сложным с технической точки зрения вариантам очистки;

- выполнение обработки без остановки промышленного оборудования, что позволяет сократить количество дополнительных расходов, которые появляются в случае простоя;

- восстановление железобетонных и бетонных конструкций, когда объект освобождают только от разрушенного бетона, сохранив остальные элементы;

- компактность комплекта оборудования для осуществления очистки, что гарантирует мобильность и обслуживание без проблем. Гидроструйный аппарат отличается простой конструкцией и легко ремонтируется;

- взрывобезопасность и пожаробезопасность, благодаря чему можно обрабатывать большие емкости с горючими нефтепродуктами.

Цены на услуги гидроструйной очистки поверхности зависят от площади поверхности, применяемых материалов и степени их огнестойкости. Если вам необходима очистка, ее стоимость можно уточнить только после обследования помещения нашими специалистами.

Чтобы заказать гидроструйную очистку в Москве, Санкт-Петербурге, Екатеринбурге, Казани, Челябинске, Перми, Волгограде, звоните по номеру. Также можно оформить заявку по электронному адресу

«Механика Желаний» – гарантия чистоты и качества!

Достоинства гидроабразивной очистки:

- Сохранение начального уровня шероховатости и формы поверхности.

- Возможность обрабатывать ажурные и тонкие устройства.

- Отсутствие съема основной поверхности металла.

- Невозможность попадания абразива во внутреннюю структуру поверхности.

- Ликвидация места образования коррозии.

- Возможность проведения последующей дефектоскопии.

- Возможность добавления в процессе очистки специальных средств, предотвращающих повторное появление коррозийных центров.

- Экологичность метода: все абразивы имеют гигиенические сертификаты.

- Отсутствие пыли при обработке.

- Совместимость с имеющимися производственными процессами.

- Применение недорогого и доступного сырья, возможность повторного использования абразива, что приводит к снижению стоимости всего процесса.

- Отсутствие требований по подготовке воды.

- Взрыво- и пожаробезопасность

Особенности данного вида упрочения

В процессе гидроабразивной обработки поверхности изделия рабочая жидкость, содержащая абразивные частички (зерна) подается под давлением к нужному месту воздействия.

Наиболее важными достоинствами этого вида обработки являются:

- — Улучшение износоустойчивости.

- — Повышение показателя усталостной прочности.

- — Повышение чистоты поверхности.

Это именно те качества, которые существенны для упругих элементов.

Кроме того, при такой обработке наклеп получается равномерным, в обрабатываемом поверхностном слое создаются контролируемые остаточные напряжения, что способствует повышению эксплуатационных свойств пружин.

Достоинства ГАО в производстве пружин

Изготовление упругих элементов довольно часто включает в себя этот вид воздействия, поскольку он отличается:

- — Высоким упрочняющим действием.

- — Удобством применения, в том числе к деталям, которые имеют сложный профиль.

Исследования, проведенные для выявления достоинств гидроабразивной обработки, показывают хорошие результаты. Например:

Проволока диаметром 2 мм подвергалась ГАО (абразив – порошок оксида алюминия, размер зерна – 125 и 177 мк) в течение 2 минут. Результат – увеличилась и долговечность (примерно на порядок), и предел выносливости (до 50%). Испытания проводились при таком внешнем воздействии, как вращение с изгибом.

Влияние данного воздействия на характеристики упругих деталей

Хорошими показателями использования гидроабразивного обработки можно считать также и такие:

- — Выносливость пружин и пределы усталости повышаются, при этом основные размеры не претерпевают особых изменений и после завершения процесса не выходят за пределы допусков от первоначальных значений.

- — Релаксация упроченных пружин в сравнении с теми, которые не подвергались данному виду обработки, характеризуется немного большей интенсивностью.

- — Существенно улучшается чистота поверхности. Результат зависит от используемого для производства пружины материала, исходной структуры, выбранной степени зернистости абразивных включений, установленной величины давления воздушного потока.

Испытания проводились на серии пружин, упрочение к которым применялось и в свободном, и в напряженном состоянии.