Плазменная резка металла: особенности и преимущества

Плазменная резка — вид термического раскроя металла. Ее используют, когда важна скорость и невысокая стоимость операции. Оборудование для плазменной резки в 6–7 раз мощнее, чем обычные горелки для газопламенной обработки. Раскрой осуществляется не менее качественно, чем лазером, однако цена на плазменную резку демократичнее.

Рабочим инструментом является плазменный поток высокотемпературного ионизированного газа. Его температура достигает 30 тыс. градусов. Благодаря этому плазменная резка справляется с раскроем материалов, которые не разрежет обычная пропано-кислородной газосварочная горелка.

Достоинства плазменной резки

- Универсальность метода. Оборудование для плазменной резки подходит для раскроя черных и цветных металлов, их сплавов, любых видов стали. Нет ограничений и по виду металлопродукции: оно подходит для обработки листового металла, трубного проката, профиля, деталей и заготовок.

- Высокая скорость. При обработке изделий толщиной до 50 мм скорость резки превышает газопламенную в 25 раз.

- Качество реза. Процесс резки сопровождается выдуванием излишков расплава, поэтому на кромке резки не образуется окалины и наплава. Поскольку изделие нагревается строго локально, участки вокруг линии среза не меняют форму под действием температуры.

- Точность. Плазменная резка позволяет получать резы и отверстия любой формы и траектории.

- Экономичность. Стоимость зависит от используемого газа, но для большинства металлоизделий подходит обычный воздух.

Особенности плазменной резки

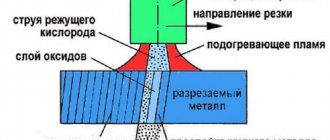

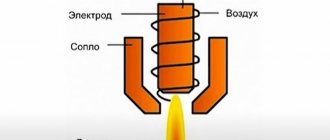

Плазменный поток формируется с помощью плазмотрона — генератора плазмы. Сначала оборудование создает рабочую электрическую дугу (струю) температурой порядка 5 тыс. градусов. Далее в сопло машины подается газ. Вступая во взаимодействие с дугой или струей, он заряжается ионами и превращается в раскаленную плазму. Скорость плазменного потока — от 500 до 1,5 тыс. м в секунду, что позволяет раскраивать металл толщиной до 200 мм.

Виды оборудования для плазменного раскроя металла

В зависимости от принципа работы генераторы плазмы классифицируются на два основных вида:

- Дуговой плазменный резак прямого действия. Создает дугу между собственным электродом и токопроводящим металлоизделием. Такое оборудование наиболее производительно, что делает его незаменимым в промышленности.

- Струйный плазменный резак косвенного действия. Создает дугу между электродом и соплом. Металлоизделие не входит в цепь, поэтому производительность у такого оборудования ниже. Его используют обычно для резки изделий из металла небольшой толщины, изоляторов, материалов с низкой проводимостью тока.

В зависимости от сферы применения генераторы подразделяют на следующие виды:

- Бытовые. Они весят немного и имеют небольшие габариты. Производительность таких устройств невысока и позволяет раскраивать детали толщиной 15–20 см со средней скоростью 6 м/мин. Работать приходится, удерживая ручное оборудование на весу. Это неудобно и отражается на качестве кроя.

- Промышленные. Мощные устройства. Обычно входят в автоматические линии в комплекте со станками ЧПУ. Это позволяет задавать любую конфигурацию раскроя любых изделий. Продукция, получаемая на промышленных станках, соответствует ГОСТам.

Если вам нужна точная, быстрая и качественная резка, ее стоит доверить компании, располагающей необходимым для этого промышленным оборудованием.

Услуги компании Nayada по плазменной резке

Компания Nayada предоставляет комплекс профессиональных услуг в сфере обработки металла, в том числе услуги плазменной резки. Наши клиенты — предприятия из Москвы, области и регионов РФ. Мы доставляем готовую продукцию по Москве и Подмосковью силами собственного автопарка. Для доставки по России мы сотрудничаем с надежной транспортной компанией.

Работаем с любыми видами металлов, сплавов и стали и изделиями толщиной до 100 мм.

Раскрой осуществляется с помощью плазмореза КЕДР CUT-60G, который подходит для резки сверхпрочных видов стали, перфорированного и сетчатого металла. Это профессиональное оборудование не нуждается в продолжительных перерывах, что позволяет нам поддерживать высокие темпы работ. Плазморез работает в системе с ЧПУ.

https://www.build.ru/news/11820

Плазменная резка

Автор ilias Вс, 09/08/2013 — 21:18

Вместе со стремительным развитием современной металлообрабатывающей промышленности, приобретает всю большую актуальность вопрос более эффективных и рентабельных способов обработки металла, его термического раскроя.

Плазменная резка, известная ещё с 1960-х годов, это скоростной и высокотехнологичный метод обработки металлов, который предусматривает использование струи плазмы в качестве специального режущего инструмента. Плазменная резка металла широко используется в строительстве, на автосервисах, на производстве и в металлообрабатывающей промышленности.

Также она приобретает популярность в художественном ремесле, благодаря прекрасному качеству реза позволяющая мастеру создать настоящее произведение искусства.

Преимущества плазменной резки

Помимо того, что в технологическом плане плазменная резка металла совершенствуются и стремительно развивается, а высокоэффективная услуга находит применение в новых сферах деятельности, можно выделить и другие её преимущества:1. Многообразие обрабатываемых материалов — плазменной резке подлежат цветные и чёрные материалы, а также тугоплавкие и многие другие;2.

Безопасность – для того, чтобы обрабатывать металл посредством плазмореза, не требуется таких громоздких и опасных приспособлений, как баллоны со сжатым кислородом или сопутствующий горючий газ, что делает процесс исключительно удобным и безопасным;3.

Высокая скорость — по сравнению с ацетиленокислородной, лазерной и другими методами, которые традиционно используются для разделения металлов, обладает самой высокой скоростью резательных работ, а в сравнении с газопламенной резкой металла малых и средних толщин – превосходит её в несколько раз;4. Качество – после обработки металлического листа плазморезом, тот приобретает высокую чистоту среза, безукоризненную ровность и качество;5.

9. Автоматизация – процесс предусматривает не только высокую производительность, но и высокую степень его автоматизации.

Плазменная резка, предусматривающая небольшую ширину разреза и минимальную зону образующегося термического влияния, за счет чего предохраняет металл от закаливания и деформации, осуществляется плазморезом посредством целенаправленного нагрева металла, несущего локальный характер.

Для получения плазменной струи принято использовать газы, которые по своим свойствам делятся на активные и неактивные. Активные газы, среди которых воздух и кислород, предпочтительны для плазменной резки черных металлов.

Неактивные газы азот, водяной пар, аргон и водород – используются для работы с цветными металлами и различными сплавами.

Этапы плазменной резки металла

Процесс плазменной резки, осуществляющийся за счёт плазмотронов, предусматривает следующие этапы:1. Между электродом плазмотрона и металлом, который подлежит обработке, возникает дуговой разряд;2. Полученный разряд формируется в высокотемпературный плазменный поток посредством воздуха или же инертного газа, при этом температура потока достигает 20 000 °C;

3. С помощью воздуха или инертного газа из зоны реза выдувается расплавленный металл.

Плазменная обработка повышает производительность труда и качество работы. Она предполагает даже резку алюминия, который весьма прихотлив к методам обработки. Из самых распространенных видов работ, которые позволяет осуществлять плазменная резка металла, можно перечислить следующие:1. Качественная резка труб, профилей, прутков;2. Чистая обработка кромки металлов;3. Быстрая резка разных металлических листов любого типа и сплава;4. Вырезка необходимых проёмов и отверстий;5. Художественная обработка металлических поверхностей;6. Обработка литых деталей;

https://mafen.ru/temy/plazmennaya-rezka

Плазменная резка как бизнес

С тех пор как человечество научилось добывать и переплавлять металлы, этот материал стал, без преувеличений, одним из самых популярных. Его используют в машиностроении, строительстве, сельском хозяйстве, на транспорте и…, да где угодно — без металлических изделий все бы сегодня рухнуло или остановилось.

Бизнес на плазменной резке — плюсы без минусов

Поскольку металлы — один из самых востребованных материалов, следовательно, грамотно организованный бизнес по обработке сталей и цветных металлов был, есть и останется рентабельным и прибыльным.

Все металлические изделия получают из заготовок. Для этого металлические листы и профильные элементы разрезают на сложные или простые (линейные) формы различной толщины. И чем эффективнее такой процесс, тем более прибыльное производство. При этом снижение себестоимости заготовки происходит за счёт:

- уменьшения отходов металла при резке;

- увеличения скорости резания;

- покупки рационального (по производительности и цене) оборудования;

- чистоты реза заготовок;

- снижении трудоёмкости.

В зависимости от производственной мощности предприятия, необходимо подбирать те или иные серии плазморезных станков. Экономисты нашей организации помогут заказчику купить наиболее подходящие станки плазменной резки, продвигающие бизнес. А заказ оборудования у производителя обойдется вам в наименьшую сумму. Для единичного, мелкосерийного и даже крупносерийного изготовления металлических деталей мы разработали следующие модификаций плазменных и комбинированных (газо-плазменных) установок:

| Серия S-WT | Серия M30 | Серия L50 | Серия L100-COMBI |

| Цена: от 230 000 руб. | Цена: от 470 000 руб. | Цена: от 700 000 руб. | Цена: от 860 000 руб. |

Сегодня плазменная резка бизнес не только развивает, но и способна поднять его буквально из руин. Ведь в сравнении с ручным раскроем листового металла (на гильотине, по копиру или по шаблонам) использование агрегата с ЧПУ увеличивает производительность иногда даже на порядок.

Высокая скорость перемещения горелки (15 м/мин), отсутствие влияния человеческого фактора и идеально выдержанные размеры и формы деталей позволят получать заготовки, себестоимость которых в несколько раз ниже, чем вырезанных другими способами.

Более того, сегодня, когда востребована не только прямолинейная резка металлов в виде полос, а и вензеля, замысловатые фигуры и геометрические формы, бизнес на плазменной резке сулит значительную прибыль.

Сложные виды резания, продвигающие бизнес

Металлические дизайнерские изделия, кованные элементы интерьера и экстерьера нынче в фаворе у состоятельных людей. Но все эти «металло-шедевры» рождаются с заготовок, вырезать которые на установках плазменной резки не составляет никакого труда. И стальной герб нашей державы, и родовой геральдический знак из бронзы несложно вырезать на таком оборудовании, окупающих затраты на их приобретение, иногда даже в течении первых нескольких месяцев.

Кроме высокохудожественного использования металлических заготовок применение плазменной резки в бизнесе повысит рентабельность предприятия, занимающегося производством вентиляционного оборудования. Опытные резчики знают, что ручное нарезание тонколистовых заготовок с помощью обычных ножниц по металлу приводит к появлению зазубрин и к короблению заготовок.

При этом далеко не всегда удается достичь высокой точности размеров и форм. Каждый, кто однажды пытался разрезать картон, поймет, что это действительно так (а ведь картон — не тонколистовая сталь).

В тоже время бизнес с использованием плазменной резки позволит сделать абсолютно плоские тонкие заготовки безупречной формы практически с нулевым отклонением размеров, причем и линейных, и радиусных. Более того, идеальное состояние кромок полученных заготовок, отсутствие наплывов позволит снизить трудозатраты на последующей зачистке (ручной или гвалтовкой).

Снижение отходов и трудозатрат

Бизнес со станками плазменной резки позволит максимально рационально раскроить лист металла. При этом отходы будут наименьшими, что тоже сократит себестоимость каждой отдельной заготовки. Заказав подходящую модель станка, вам не придется держать целых штат рабочих: гильотинщиков, газорезчиков, наладчиков и т.д.

обучение работе на плазменных станках

Снижение трудозатрат для бизнеса с плазменной резкой, согласитесь, еще один весомый пункт повышения рентабельности производства. А если учесть, что это оборудование имеет автоматическое управление, вполне реально задействовать одного оператора для работы на нескольких механических станках. Это даст еще большую экономию фонда зарплаты, причем качество нарезаемых заготовок останется безупречным.

https://plazma-stanok.ru/plazmennaya-rezka-kak-biznes/

Бизнес-план организации выпуска навесного оборудования

Сохрани ссылку в одной из сетей:

Плазменнаярезка

MultiCam серии 3000 — наиболее оптимальныйвыбор среди оборудования с плазменнойрезкой. Жесткая, полностью стальнаяконструкция, поддержка разнообразныхстандартов плазмы, дружественныйинтерфейс, качество и высокий уровеньсервисного обслуживания.

MultiCam предлагает полный наборопций для серии 3000:

- Высокоскоростная резка

- Полная аппаратно-программная совместимость между узлами

- Автоматическая система начального прокалывания материала

- Дружественный контроллер MultiCam

- Встроенная база данных материалов

- Автоматическое включение зон откачки

- Выдвижные поддоны для удаления отходов обработки

- Высокая точность позиционирования

- Снятие напряжения с тяжело нагруженных стальных конструкций

- 25-ти миллиметровые подшипники для максимальной устойчивости

- 12 Мб памяти, работа с файлами любого размера

- Интерфейс связи с компьютером — Ethernet или RS232

Достоинствамиоборудования являются:

- Наличие ручного пульта управления,позволяющее быстро задать все параметрыработы, выполнить тесты системы изагрузить рабочие файлы с удаленнойкомпьютерной системы.

— Система быстройостановки для защиты от столкновений(опционно)

Держатель горелки с системойзащиты от столкновений путем быстройостановки упрощает замену расходныхматериалов и оберегает оборудованиеот серьезных повреждений. Системабыстрой остановки действует следующимобразом: если горелка касается какого-либопрепятствия, то крепление автоматическиосвобождает горелку, и она отводится всторону. Работа станка приостанавливается,оператор может устранить проблему изатем продолжить резку.

Техническиепараметры станка серии 3000:

- Просвет по оси Z (толщина материала): 101 мм

- Ход по оси Z: 152 мм

- Повторяемость: +/- 0.025 мм

- Точность смещения положения: +/- 0.125 мм на расстоянии 3 метра

- Скорость резки: 423 мм/сек *

- Скорость свободного перемещения: 720 мм/сек *

- Система привода по осям X и Y: Рейка и шестерня

- Система привода по оси Z: Винтовая пара

- Стандартная рабочая поверхность стола: Стол с откачкой вниз Таблица габаритных размеров станка MultiCam 3000 (Табл.2.6).

Таблица 2.6

| Модель | Длина, мм | Ширина, мм | Высота, мм | Зона обработки, мм | Вес, кг |

| 408 P | 7620 | 3302 | 1524 | 2438 х 6121 | 5350 |

Контроллер

- Тип: Однопроцессорная система CISC/IFPU

- Интерфейс: RS232 или Ethernet

- Память: 12 МБ

- Максимальный размер файла: Неограниченный

- Тип Файла: M и G коды (EIA 274D), U-Cito и HPGL

Программноеобеспечение ShopData — CAD/CAM

ShopData — полный набор специализированногоCAD/CAM программного обеспечения от мировоголидера в производстве систем подобноготипа. Системы ShopData используются дляобработки металла уже более 25 лет.ShopData Systems облегчает труд тысячам итысячам рабочих во всем мире за счетсвоего постоянного совершенствованияи применения в программе современныхтехнических новшеств.

— Свободное перемещение(оси X и Y): 720 мм/сек

PanasonicVR-G2

Управление осуществляетсяконтроллером Panasonic c 64 разрядным процессором,контролем до 27 осей и возможностьюзапоминания 20 000 точек в 20 000последовательностей управляющихпрограмм. Контроллер имеет цифровойинтерфейс для подключения сварочныхисточников и имеет возможность подключенияво внутреннюю сеть Ethernet .

Панель управления с которойосуществляется программированиеконтроллера имеет совершенный эргономичныйдизайн и Windows интерфейс. 7 дюймовыйTFT-LCD дисплей, Jog-Dial и графический пользовательский интерфейс,а также совершенная и хорошо продуманнаясистема меню делают работу по управлениюроботом приятной и легкой. К панелиуправления может подключаться внешняяклавиатура, мышь, а также PCMCIA и IrDA устройства.

В серии роботов VR-G2 есть несколько моделей с различнойгрузоподъемностью и зоной охвата:VR-004 ,

VR-006 ,VR-006L ,VR-008 ,VR-008L ,VR-016 иVR-032 .Для сварочных операций подходят роботыс грузоподъемностью от 4 до 8 кг VR-004 —VR-008L .Модели VR-016 и VR-032 предназначены для выполнениявспомогательных операций, например,загрузки/выгрузки, перемещения деталейи т.д.

Всводных таблицах приведены техническиехарактеристики манипулятора и контроллерасварочного робота (Табл.2.7 и 2.8)

Плазменная резка и ее преимущества

Плазменная резка – процесс резки электропроводящих материалов с использованием плазменной электрической дуги при температуре до +30 000 °C.

Первое преимущество использования плазменного резака – нет необходимости подготавливать устройство к началу работы, например, нагревать горелку или материал, который необходимо разрезать. Плазменный резак сразу готов к использованию и обеспечивает высокую эффективность, достигая очень высоких скоростей обработки материала. Например, производительность плазменного резака с ЧПУ в сравнении с кислородно-газовым методом выше почти в семь раз, что кардинально влияет на эффективность работы.

Резак может использоваться для резки различных материалов и особенно металлов различной толщины. Стандартный диапазон толщины составляет от 0,5 мм до 160 мм. Плазменный резак характеризуется, прежде всего, высокой точностью резки и способностью обработки материала вертикально и под углом. Резак минимально влияет на структуру разрезаемого материала, что обусловлено чрезвычайно узкой зоной резания и низким нагревом. Устройство очень быстро пробивает материал, гарантируя небольшой разрыв и минимальную потерю материала, а края и поверхность остаются гладкими и без лишних дефектов.

Таблица2.7, Техническиехарактеристики манипулятора

| Код модели манипулятора VR-032 | YA-1NM321 | |||

| Количество осей | 6 | |||

| Величины наклона и вращения осей | Механическая рука | Вращение | Вокруг оси | + 155 град. |

| Плечо | Вертикально | + 150 ~ — 100 град. | ||

| Предплечье | Горизонтально | + 265 ~ — 180 град. | ||

| Относительно плеча | + 210 ~ — 65 град. | |||

| Механическое запястье | Вращение | Стандартн. установка | + 270 град. | |

| Подвесная установка | + 450 ~ — 90 град. | |||

| Сгибание | Фронтальная ось | + 90 ~ — 150 град. | ||

| Поворот | + 400 град. | |||

| Рабочая зона манипулятора | В горизонтальной плоскости | Точка P (см. рис.) | 7.11 кв.м x 310 град. | |

| Точка O (см. рис.) | 5.55 кв.м x 310 град. | |||

| Максимальная скорость движения осей | Механическая рука | Вращение | 140 град./с | |

| Плечо | 120 град./с | |||

| Предплечье | 140 град./с | |||

| Механическое запястье | Вращение | 250 град./с | ||

| Сгибание | 225 град./с | |||

| Поворот | 300 град./с | |||

| Максимальная грузоподъемность | 32 кг | |||

| Точность позиционирования | не хуже + 0.15 мм | |||

| Система остановки осей | все оси | |||

| Степень защиты | IP54 (IP65) | |||

| Положение манипулятора при установке | Пол/потолок | |||

| Вес манипулятора | 580 кг |

Что можно вырезать плазморезом для дома

Развитие технологии плазменной резки и специализированного оборудования позволило расширить область применения плазменной резки. Первоначально технология использовалась главным образом для резки таких материалов как черная и нержавеющая сталь, алюминий, но со временем стала применяться и для более твердых металлов – легированной стали и титана. Используя плазморез в собственном небольшом бизнесе, можно изготавливать:

- Элементы декоративных или нагруженных металлоконструкций (например: врата, заборы, балконы).

- Мангалы и камины.

- Садовая мебель.

- Металлическая мебель, фурнитура и элементы интерьера для современных видов дизайнов оформления дома или офиса.

- Межэтажные лестницы для дома.

- Вывески и наружная реклама.

- Запчасти к навесному оборудованию для промышленной и сельскохозяйственной техники, а также детали для с/х машин и промышленного оборудования.

Технология плазменной резки под управлением ЧПУ на компьютере имеет широкий спектр применения и дает возможность изготавливать самые разные изделия, в частности высокоточную продукцию.

Таблица2.8, Техническиехарактеристики контроллера

| Позиция | Спецификация | |

| Кол-во управляемых осей | 6 (максимум 27) | |

| Объем программной памяти | 20 000 точек и 20 000 циклов | |

| Обучающая панель | 7 дюймовый TFT LCD графич. дисплей | |

| Внешняя программная память | PCMCIA карта(Panasonic SDкарта) | |

| Порты входа/выхода | Вход | 40 точек (максимум 504) |

| Выход | 40 точек (максимум504) | |

| Статусные сигналы вход/выход | Вход | 1.Старт, 2.Стоп, 3.Ошибка, 4.Работа 5.Обучение, 6. Сервопривод вкл. |

| Выход | 1.Работа, 2.Остановка, 3.Аварийная ост., 4.Движение, 5.Обучение, 6.Сервопривод вкл., 7.Готовность, 8.Авария | |

| Параметры портов входа/выхода | Вход | Оптронная развязка DC24V 12mA |

| Выход | Транзистор соткрытым эмитером | |

| Интерфейс | Обуч. панель | IrDA, PCMCIA |

| Контроллер | RC-232C, RS-422 | |

| Напряжение питания | 3-фазы 220В + 10%, 6 kVA | |

| Размеры | 420x600x530 мм (VR-004, 006, 006L, 008) 420x630x530 мм (VR-008L, 016, 032) | |

| Вес | 48 кг (VR-004, 006, 006L, 008) 73 кг (VR-008L, 016, 032) | |

| Длина кабеля между манипулятором и контр. | 4 м | |

| Длина кабеля до обучающей панели | 10 м |

Рентабельность

По нашим скромным подсчетам, при средних вложениях в размере от 750 до 850 тысяч рублей, ежемесячная прибыль составит около 130 000 рублей. Такие перспективы могут заинтересовать в основном маленькие предприятия и начинающих бизнесменов. Крупные компании, занимающиеся реализацией металлопроката, как черного, так и цветного, штамповкой алюминия листового и резкой крупных партий металла, мыслят совершенно другими цифрами. Но мы проведем расчет именно для начинающих бизнесменов, которые рассматривают плазменную резку металла как бизнес.

Затраты

Зарплата

1 сотрудника на 8-часовой рабочий день: 1000 руб/день

Аренда

помещения площадью 40 м2 * 200 руб/м2 = 8000 руб.= 270 руб./день

в поисковых системах: 1000 руб./день

Электроэнергия

— Питание источника плазмы: 9 кВт/час — Питание компрессора: 3 кВт/час — Питание станка: 4 кВт/час — Вентиляция помещения: 3 кВт/час — Неучтенные потребители электроэнергии: 2 кВт/час

Итого

: 21 кВт/час * 0,7 (КПД) * 6 руб/кВт * 8 ч = 705 руб.

Расходные материалы

— Сопло для станка плазменной резки: 3 шт. * 250 руб. — Электроды: 3 шт. * 350 руб. — Итого: 1800 руб.

Итого затрат

: 4775 руб/день

Затраты считаются исходя из полной загруженности станка, чего в условиях начала ведения бизнеса достичь очень проблематично. Ну только если не поднажать и не закинуть в бюджет рекламной кампании еще пару тысяч рублей в сутки. Практика показывает, что такие затраты нецелесообразны.

Печатные платы на ЧПУ

Умельцы, которые уже подружились со станком, с удовольствием делают печатные платы (ПП) на ЧПУ. И их хорошо покупают. Платы, изготовленные частным порядком (самодельные) стоят дешевле. Тем более, что можно предусмотреть нужный функционал.

Их производство – из числа сложных, многоэтапных, завязано на программном управлении технологическими процессами.

Мастер должен быть владельцем программируемого фрезерного станка или гравировочных устройств. Желательно наличие станков для сверления отверстий на платах и способных заниматься контурной обрезкой платы.

Целевая аудитория

Станки с ЧПУ, которые предназначены для плазменной резки металла, в основном используются для выполнения заказов фигурной резки. Основными потребителями являются частные лица, а также компании, занимающиеся благоустройством территорий. Металлические гербы, рисунки, адресные таблички, указатели, элементы для оформления заборов и ограждений для частных домов — вот кто будет основными потребителями продуктов вашей деятельности.

Часто подобными услугами пользуются граждане, оформляющие ограждения на кладбище. Рынок довольно насыщен, но крупные компании, занимающиеся реализацией и резкой металла, зачастую не берут мелкие заказы или выполняют их долго. Именно эту нишу в крупных городах занимают небольшие предприятия.

Сколько можно заработать на резке металла плазмой?

Здесь надо исходить из возможностей имеющегося у вас станка и потребностей клиентов. Чем толще металл — тем дороже обойдутся заказчику услуги по его резке. Чем сложнее заказ в плане выполнения (фигурная резка), тем выше, опять же, будет стоимость услуг. Мы приведем средние цены на резку металла разной толщины и планируемую возможную прибыль при полной загрузке станка.

| Толщина Металла, мм | Стоимость 1 м, руб | Скорость реза, М.мин | Прибыль за 1 час, Руб. |

| 1-2 | 20 | 6 | 7 200 |

| 3-4 | 40 | 4,5 | 10 800 |

| 5-6 | 60 | 3,5 | 12 600 |

| 8-10 | 80 | 2,2 | 10 560 |

| 12-14 | 100 | 1,5 | 9 000 |

| 16-18 | 120 | 1 | 7 200 |

Как уже было сказано — стопроцентной загрузки станка добиться не удастся даже при создании идеальных условий работы. Подача листов на станок, обслуживание поверхности, настройка шаблонов резки и другие действия оператора будут занимать около 40% рабочего времени.

Её величество мебель

Её производят из древесины ценных пород или же из плит МДФ. Этот материал по составу близок к натуральному дереву, легко обрабатывается и стоит недорого, он более влагостойкий и устойчивый к микроорганизмам. Именно поэтому так востребовано фрезерование фасадов из МДФ на ЧПУ.

Они легки в обработке, их можно резать и сверлить, красить, ламинировать и шпонировать.

Из панели МДФ реально изготовить:

- накладки на бронированные двери;

- стеновые панели, при помощи которых выполняют внутреннюю отделку помещений;

- корпусы систем акустики;

- элементы корпусной мебели; столешницы, шкафы-купе;

- готовый продукт для мебельщиков (мелкий декор) после покрывается пленкой на вакуумном прессе.