Сварка — надежный метод соединения, но иногда сварочным швам нужно дополнительно усиление, чтобы сделать их прочнее и устойчивее. А метод укрепления будет зависеть от того, какого типа наплав сделан, поэтому при наработке навыка сварки важно одновременно учиться усиливать его, где бы он ни находился и какой величины ни был. Подробнее о том, что такое усиление сварного шва, а также о том, как его правильно реализовать, рассказывается далее.

Что такое усиление сварного шва?

Сварка — надежный метод соединения, но иногда сварочным швам нужно дополнительно усиление, чтобы сделать их прочнее и устойчивее. А метод укрепления будет зависеть от того, какого типа наплав сделан, поэтому при наработке навыка сварки важно одновременно учиться усиливать его, где бы он ни находился и какой величины ни был. Подробнее о том, что такое усиление сварного шва, а также о том, как его правильно реализовать, рассказывается далее.

Особенности усиления сварных швов

Сделать укрепление обычной сварки не так трудно, но когда дело касается угловых соединений, им потребуется особый подход.

Задача будет осложнена тем, что нередко при усилении шва с помощью увеличения его длины приходится использовать дополнительные наплавы, ребра, накладки и другие конструкции. А подбираются они индивидуально под размер области варки, ее расположения, материала, который сваривали, характеристик катета и т. д.

Повышение прочности сварных соединений

0

Прочность сварных соединений повышают конструктивными (рациональное расположение швов относительно действующих сил, целесообразная форма швов) и технологическими (защита шва от вредных воздействий при сварке, термическая обработка, упрочняющая обработка холодной пластической деформацией) приемами. Конструктивные приемы повышения прочности приведены на рис. 8.

На видах 1—3 показано последовательное усиление узла приварки фланца, нагруженного крутящим моментом, путем увеличения диаметра кольцевого шва. Сопротивление сдвигу (пропорциональное квадрату диаметра соединения) в конструкции 2 при одинаковом сечении шва в 7 раз, а в конструкции 3 в 18 раз больше, чем в конструкции 1.

При правильной конструкции шва дополнительные крепления [на резьбе (вид 4), посадках с натягом (вид 5) и др.] излишни.

В центрирующих соединениях свариваемые детали устанавливают на посадках с зазором f8, f9, e8, е9, d9, d10. При необходимости более точного центрирования применяют h7, h8, h9 и переходные k7, k8.

Целесообразно разгружать сварные швы, перенося восприятие нагрузок на участки целого материала и оставляя за сварными швами только функцию соединения деталей.

Некоторые примеры разгрузки сварных швов показаны на видах 6, 7 (стержень, нагруженный осевой силой) и на видах 8, 9 (упорный фланец).

В узле крепления крышки к обечайке цилиндрического резервуара, нагруженного внутренним давлением (вид 10), сварные швы крышки и обечайки подвергаются изгибу и сдвигу силами давления. В улучшенной конструкции 11 сварной шов обечайки разгружен заведением обечайки во фланец, а шов днища — зажатием днища между фланцами обечайки и днища.

Силовые швы следует нагружать предпочтительно на сдвиг и растяжение, устраняя изгиб.

Конструкция 12 приварного стержня нагруженного поперечной силой Р, нецелесообразна. Сила Р, повертывая стержень вокруг точки О, вызывает высокие напряжения растяжения в области, противоположной этой точке. Кроме того, шов подвергается сдвигу.

Несколько лучше конструкция 13, где стержень центрирован в гнезде детали, благодаря чему шов разгружен от сдвига. Однако опасное сечение стержня ослаблено сварным швом.

В конструкции 14 изгиб и срез силой Р воспринимают целые, не ослабленные сваркой сечения стержня. Шов практически разгружен от действия силы и служит только для фиксации стержня в детали.

Шов приварной стенки (вид 15), изгибаемой силой Р, целесообразно разгрузить введением ребра (вид 16).

Изгиб стыкового шва (вид 17) можно устранить введением накладки (вид 18), швы которой работают преимущественно на растяжение. Стыковой шов в этой конструкции работает на сжатие.

Стыковое соединение уголков (вид 19) недостаточно прочное. Целесообразнее сваривать уголки по плоскости полок (вид 20) с усилением (для тяжелых условий работы) косынками (вид 21).

Косынки целесообразно приваривать не встык (вид 22), а внахлестку (вид 23).

Приварные ребра рекомендуется располагать так, чтобы они работали не на растяжение (вид 24), а на сжатие (вид 25), что практически полностью разгружает сварные швы.

На видах 26—29 показано последовательное усиление листового соединения, нагруженного растягивающей силой Р и изгибающим моментом Мизг. Сравнение прочности различных конструкций приведено в табл. 3.

Прочность стыкового соединения 26 принята за единицу.

Приварные листы, накладки, косынки и т. д. большой протяженности и малой толщины целесообразно, помимо обварки по контуру, соединять с основной деталью точечной сваркой (вид 30) во избежание отставания листов при деформациях системы.

Косые швы соединения внахлестку (вид 31), подвергающиеся растяжению, испытывают дополнительные нагрузки от сдвига вдоль линии шва. В уравновешенном соединении с двусторонним скосом (вид 32) швы разгружены от сдвига.

На видах 33—36 показаны конструкции узла сварки швеллеров. В соединении со швеллером, расположенным полками вверх (вид 33), верхние участки m вертикальных сварных швов подвергаются высоким напряжениям растяжения от действия силы Р.

В конструкции со швеллером, расположенным полками вниз (вид 34), силу воспринимает горизонтальный шов n большой протяженности; слабые конечные участки вертикальных швов испытывают сжатие.

В конструкции с присоединением шнеллера в шип (вид 35) сварные швы разгружены от изгиба силой Р; изгибающий момент воспринимают фланговые швы и поперечный шов t, испытывающий сдвиг. На виде 36 изображено соединение, усиленное косынкой.

Следует избегать внецентренного приложения сил, вызывающего изгиб шва.

Отбортованные швы в узлах, подвергающихся растяжению (вид 37), испытывают изгиб. Целесообразнее конструкции со стыковым швом (вид 38). В узле приварки днища к цилиндрическому резервуару с отбортовкой (вид З9) сварной шов под действием внутреннего давления подвергается изгибу. Стыковой шов (вид 40) испытывает преимущественно растяжение.

Следует избегать расположения сварных швов в зоне высоких напряжений.

В сварных балках, подвергающихся изгибу, целесообразно располагать швы не у полок (вид 41), а у нейтральной линии сечения (вид 42), где нормальные напряжения имеют наименьшую величину.

В соединениях, подверженных действию циклических и динамических нагрузок, следует избегать расположения сварных швов на участках концентрации напряжений, например, в переходах от одного сечения к другому (вид 43). Шов в этих условиях подвергается повышенным напряжениям. Кроме того, повышается концентрация напряжений вследствие неоднородности структуры шва.

Улучшенная конструкция приведена на виде 44.

Если вывести шов за пределы участка концентрации напряжений невозможно, то рекомендуется применять вогнутые швы (вид 45) с глубоким проплавлением, достигаемым сваркой короткой дугой.

Профиль шва должен быть по возможности симметричен относительно действия нагрузок. В тавровых соединениях, подвергающихся растяжению (вид 46), целесообразно применять двусторонние швы (вид 47). Соединения внахлестку (вид 48) следует по возможности заменять стыковыми (вид 49). В стыковых соединениях целесообразно применять двустороннюю разделку кромок (вид 51), так как в соединениях с несимметричным швом (вид 50) происходит искривление силового потока, сопровождающееся концентрацией напряжений.

Сопротивление усталости сварных швов можно значительно повысить механической обработкой с приданием шву рациональной формы, уменьшающей концентрацию напряжений.

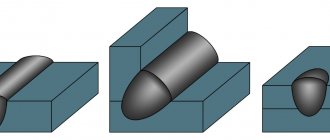

Угловые швы целесообразно обрабатывать по радиусу с плавным переходом к поверхности соединяемых деталей (вид 52). Стыковые швы обрабатывают заподлицо с поверхностью изделия, удаляя наплывы (усиления) как со стороны основного шва, так и со стороны подварки (вид 53).

Для плавного соединения шва со стенками изделия в большинстве случаев необходимо одновременно с обработкой шва подрезать стенки (штриховые линии на видах 52, 53), для чего следует предусмотреть припуски (с) на обработку.

На рис. 9 приведены кривые усталости стыкового соединении с «усилениями» (нижние кривые) и после их удаления механической обработкой (верхние кривые). Тонкие линии — кривые усталости для соединения без термической обработки, жирные — после стабилизирующей термической обработки (отжиг при 670°С). Как видно из графика, снятие «усилений» повышает циклическую прочность приблизительно в 2 раза, а термообработка на 15—20%.

Значительно (на 30—40%) повышает циклическую прочность заглаживающее оплавление швов вольфрамовым электродом в атмосфере аргона.

Упрочнение швов пластической деформацией в холодном состоянии (накатывание, дробеструйный наклеп, чеканка пневматическим инструментом с пучковыми чеканами) позволяет довести сопротивление усталости шва до прочности основного металла.

Термин усиление шва снять что значит?

По названию сложно сразу понять, что это значит — «усиление шва». Так, в специальной литературе этот термин расшифровывается, как часть наплавленного металла, образующая выпуклость.

А вот обозначение на чертеже «усиление шва снять» (незакрашенный круг на горизонтальной линии, ГОСТ 2.312-72 ЕСКД) предполагает, что этот самый бугорок нужно устранить. Чаще всего он зачищается болгаркой. Но стоит не забывать, что усиления на угловых и стыковых сварных областях нужно снимать не одним и тем же способом. На угловых, к примеру, должен остаться катет, хотя на стыковых наплавах предполагается снятие всего, что выступает над поверхностью соединяемых материалов.

Снятие усиления сварного соединения может маркироваться также маленькими буквами английского алфавита, где:

- a — это увеличение длины, предполагающее лобовое наложение части.

- b — обозначает увеличение рабочей длины (или высоты) у катета, при котором располагается угловой шов.

- с — это внутреннее угловое наплавление, измеряющееся по высоте с учетом наличия дополнительных технологических элементов, наплавки или особых параметров лобовых частей.

Система обозначений позволяет лучше понять не только особенности варки, но также материалов, а также конструкций из них, с которыми предстоит работать.

Технология усиления сварного шва

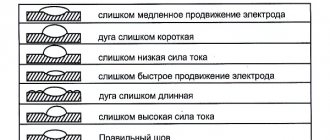

Сам принцип усиления варки понять не трудно, производиться он будет постепенной и послойной наплавкой, где каждый слой будет составлять примерно 2 мм в высоту. Обработка начинается с самых сложных мест, то есть в тех зонах, где есть какие-либо дефекты — кратеры, подрезы, наплывы.

Для электродов, которые будут использоваться в процессе, есть стандарт ГОСТ, предполагающий диаметр в 4 мм.

Каждый слой обрабатывается только после того, как предыдущий остывает до 100 °C. Постепенно сварочный след удлиняется, потом немного расширяется, благодаря этому как раз получается усиливающий эффект.

Важно помнить о превышениях рабочих высот катетов, которых нужно избегать, а также не проводить усиление поперечных компонентов под нагрузкой.

Это может привести к порче всего сварного соединения, а значит всей конструкции, где он использовался.

Говоря о катетах соединений, то здесь после наплавления усиливающего слоя высота самого катета должна быть меньше, чем толщина полки со стороны пера, а также меньше толщины полки профиля, если смотреть со стороны обушка. Во втором случае, высота катета должна быть не просто меньше толщины, а меньше полутора толщин.

Обработка уголкового профиля осуществляется только в том направлении, которое было выбрано изначально. Менять его не рекомендуется, так как можно создать излишнее напряжение в месте соединения.

Шаблон перехода

Шаблон плавности перехода сварного шва на 120° или 150° предназначен для определения плавности перехода от валика сварного шва к основному металлу. Шаблон плавности перехода применяется для контроля плавности перехода усиления сварного шва к основному металлу, при проведении контроля геометрических параметров сварных соединений стальных конструкций визуальным способом и оценке качества их механической обработки. Шаблон плавности перехода помогает оценить угол между плоскостью основной поверхности и плоскостью касательной к верхней точке поверхности сварного шва. Шаблон плавности перехода на 120° или 150° позволяет производить визуальную оценку геометрии сварного шва по отношению к основному металлу. Плавный переход металла лицевого и обратного валиков к основному металлу очень важен, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

Согласно руководящим документам и стандартам организаций ОАО «АК «Транснефть» (РД-25.160.00-КТН-011-10 «Cварка при строительстве и ремонте магистральных нефтепроводов» и РД-23.040.00-КТН-386-09 «Технология ремонта магистральных нефтепроводов и нефтепродуктоводов»), ОАО «Газпром» (СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов), регламентирующим форму швов, валики облицовочного слоя стыка, должны плавно переходить к основной поверхности без подрезов по кромкам и обеспечивать перекрытие основного металла в каждой стороне на допустимом расстоянии. При условии обеспечения плавности перехода от оси шва к поверхности основного металла, увеличение геометрических размеров сварных швов не является дефектом. При наличии чрезмерного усиления облицовочного слоя шва его следует зашлифовать до величины регламентируемой технологической картой и нормативными документами.

Комплект поставки:

- Шаблон плавности перехода на 120° или 150° ;

- Паспорт;

- Свидетельство о калибровке (по заявке).

Сопутствующие товары:

- Комплекты ВИК (Эксперт, Поверенный, Транснефть, Базовый, ВИК-1 и др.);

- Измерители шероховатости (TIME, PCE, Elcometer, образцы и комплекты шероховатости и др.);

- Шаблоны сварщика (УШС, УШК, КМС, ШПС, WG и др.).

Усиление стыковых швов

Усиление стыковой сварки осложнено тем, что чаще всего его усиление может привести к порче места соединения. К примеру, если стыковой шов сделан во всю длину или высоту металлических компонентов, то никакого укрепления и вовсе делать нельзя. Наплавка создаст излишнюю концентрацию в месте плавления, из-за чего наплав может не только испортиться, но также вовсе разрушиться. Все дело в том, что высота таких сварных швов определяется только по стыкуемым элементам и при учете строения валика самого соединения. Этот валик и есть выступ.

Если же стыковую варку все же нужно обработать, то предварительно нужно снять напряжение абразивными инструментами. После этого рассчитывается площадь накладок, с помощью которых предстоит усилить шов.

Усиление угловых швов

Здесь усиление сварных соединений будет осуществляться путем увеличения длины или толщины сварных наплавов. Первый вариант применяется чаще, так как лучше увеличивать площадь и распределять напряжение по ней, а не концентрировать его.

Длина и толщина созданных сварных швов, а также толщина самого усиливающего слоя рассчитывается математически. Так, определить их можно по разности между расчетным усилием в сварном соединении и несущей способностью этого наплава. Здесь важно учесть, что на расчетное усилие всегда будет действовать его смещение относительно центра тяжести сечения элемента.

Все формулы, обозначения к ним и таблицы с подходящими значениями есть в ГОСТах, потому в большинстве случаев можно рассчитать все с максимальной точностью. А точность расчетов позволит сделать точнее усиление сварных швов.

Иногда усиление сварных угловых соединений происходит с введением дополнительных деталей, но это не обязательно. Такой метод будет оправдан только в том случае, если есть место для наложения новых слоев. В основном же используется стандартное сварочное оборудование с верно подобранными по диаметру электродами.

Если увеличивать соединения путем увеличения их длины, то здесь нагрузка на сварные крепления не должна превышать расчетного сопротивления. Так прочность наплавов увеличится пропорционально увеличению длины и толщины соединения.

Этот способ подойдет для любых угловых швов, кроме поперечных.

Также для того, чтобы сделать сварную область длиннее, можно применять фасонки, что привариваются к основным элементам с помощью стыковых сварных соединений.

Важно быть внимательными с формированием обратной стороны шва, так как если подача тепла будет неравномерной, появятся непровары, которые негативно скажутся на характеристиках детали.

Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов. Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами.

Сделать сварной шов безупречным — задача невозможная, но стремиться к этому можно всегда. Поэтому нужно не просто обладать хорошими навыками работы со сваркой, но и понимать небольшие, но важные нюансы сварочного процесса. Как раз таким будет способность сделать качественное усиление уже сделанного соединения.

Усиление соединений металлических конструкций

УСИЛЕНИЕ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Общие положения

Усиление металлических конструкций может производиться после их разгружения или под нагрузкой:

– увеличением поперечного сечения отдельных элементов и узлов их соединений,

– изменением расчетной схемы конструкций

.

Особенностью усиления металлических конструкций является доступность сечения

по всей длине элементов и

свариваемость

металла, позволяющие уменьшить трудоемкость обеспечения совместной работы основного и дополнительного элементов.

Однако нагрев элементов при сварке может снижать его прочность. При температуре более 550°С металл переходит в пластическое состояние и выключается из работы по восприятию усилий. Степень снижения прочности металла в месте сварки зависит от способа и режима сварки, толщины и ширины элемента, а также от направления сварных швов. Так, для продольных швов снижение прочности составляет до 15 %, а для поперечных – достигает 40 %. Исходя из этого, запрещается применение поперечных сварных швов при усилении металлических конструкций под нагрузкой.

С целью безопасности производства работ и повышения эффективности усиления металлических элементов и узлов их сопряжений следует стремиться к максимальному разгружению конструкции перед усилением, чтобы максимальные напряжения не превышали (где – расчетное сопротивление стали по пределу текучести).

15.2. Усиление металлических конструкций

увеличением их поперечного сечения

Усиление металлических конструкций, работающих на растяжение, сжатие

и

изгиб

,

увеличением поперечного сечения

элементов производится присоединением дополнительных элементов. Совместная работа дополнительных элементов усиления с усиливаемой конструкцией обеспечивается путем

сварки

, а также с помощью

болтового

или

заклепочного соединения

.

При выполнении усиления центрально-растянутых и сжатых металлических конструкций следует стремиться к сохранению центровки

усиливаемых элементов и узлов соединений (то есть дополнительные элементы необходимо располагать так, чтобы положение центра тяжести элемента после усиления не изменялось), в противном случае, требуется проверка прочности усиленного элемента и узла сопряжения с учетом появившегося эксцентриситета.

При конструировании усиления сварные швы, болтовые и заклепочные соединения необходимо располагать в удобных для исполнения и контроля качества местах. Кроме того, при сварных соединениях следует учитывать появление дополнительных и остаточных сварочных деформаций. Например, усиление ферм следует начинать с элементов и узлов нижнего пояса, а затем производить усиление верхнего пояса.

Обеспечение совместной работы дополнительных деталей при усилении растянутых

элементов производится их обязательной заводкой в узлы на расстояние, необходимое для размещения прикрепляющих швов, достаточных для полного включения в работу у границы узловой фасонки.

В качестве дополнительных элементов при усилении центрально-растянутых элементов используются, как правило, полосы и круглые стержни (рис. 15.1). При этом в случае приварки усиливающих полос к полкам и перу спаренных уголков требуется срезка выступающих концов соединительных планок.

В случае обеспечения совместной работы дополнительных элементов с усиливаемым растянутым элементом посредством сварки сварные швы рекомендуется принимать с высотой катета шва 3…6 мм (в зависимости от толщины соединяемых деталей), а швы, расположенные вблизи края элемента, следует выполнять сплошными, т.к. прерывистые швы создают многочисленные «надрезы» – концентраторы напряжений, способствующие хрупкому разрушению при растяжении.

Усиление сжатых

элементов стальных конструкций производится:

– увеличением поперечного сечения элемента при незначительном изменении его гибкости,

– увеличением поперечного сечения элемента со значительным уменьшением его гибкости,

– уменьшением расчетной длины элемента без изменения поперечного сечения.

В практике усиления металлических конструкций первый метод применяется для сжатых элементов небольшой длины (коротких), когда прочность элемента определяется площадью его поперечного сечения. Два других метода усиления характерны для длинных сжатых элементов, теряющих устойчивость при разрушении.

В первом случае для усиления центрально-сжатых элементов, аналогично растянутым, в качестве дополнительных элементов могут быть использованы полосы и круглые стержни, эффективно увеличивающие площадь поперечного сечения, но незначительно изменяющие его жесткость при изгибе (см. рис. 15.1). Как и в случае растянутых элементов, дополнительные детали усиления должны заводиться в узлы сопряжения.

При усилении сжатых элементов увеличением поперечного сечения с уменьшением его гибкости

в качестве дополнительных элементов используются прокатные профили в виде труб, уголков, швеллеров и т.д., развивающих сечение и эффективно повышающих его жесткость при изгибе (рис. 15.2). При этом если нет опасности потери устойчивости для сечения не усиленного элемента вблизи узла, детали усиления могут быть не заведены в узел и не прикреплены к нему. Допускается применение прерывистых швов, уменьшающих сварочные деформации, сокращающие сроки сварочных работ и массу наплавленного металла.

Рис. 15.1. Усиление увеличением поперечного сечения без изменения гибкости металлических элементов: а

– из спаренных уголков;

б

– из спаренных швеллеров;

в

– из двутавров

Рис. 15.2. Усиление увеличением поперечного сечения с уменьшением гибкости металлических элементов: а

– из спаренных уголков;

б

– из спаренных швеллеров и двутавров;

в

– сварных сплошного сечения;

г

– клепаных

Уменьшение расчетной длины

отдельных элементов эффективно в случае, когда не обеспечена их устойчивость. Усиление сжатых элементов уменьшением его расчетной длины в плоскости стропильной фермы производится установкой дополнительных раскосов или подвесок (рис. 15.3,

а

), из плоскости фермы или для отдельно стоящих стоек – предварительно напряженных шпренгелей (рис. 15.3,

б

,

в

).

Рис. 15.3. Усиление стальных конструкций за счет уменьшения их расчетной длины:

а

– установкой дополнительных раскосов;

б

,

в

– установкой предварительно напряженных шпренгелей: 1 – усиливаемый элемент, 2 – дополнительные раскосы, 3 – дополнительная подвеска, 4 – предварительно напряженные шпренгели

Усиление изгибаемых

металлических конструкций имеет следующие особенности:

— увеличение поперечного сечения изгибаемого элемента можно ограничивать лишь зоной действия максимальных изгибающих моментов, где усиление требуется по расчету;

— при конструировании усиления следует стремиться к наиболее эффективному размещению дополнительных деталей (на возможно большем расстоянии от нейтральной оси неусиленного сечения);

— учитывая влияние сварочных деформаций при усилении, увеличивающих прогиб, усиление изгибаемых элементов необходимо начинать с нижнего пояса, затем при необходимости следует усилить стенку, в последнюю очередь – верхний пояс.

Некоторые варианты конструктивных схем усиления стальных балок приведены на рис. 15.4 и 15.5.

Рис. 15.4. Усиление изгибаемой балочной конструкции в пролете

Рис. 15.5. Усиление стальных балок увеличением поперечного сечения с применением:

а

– пластин;

б

– стержней;

в

– уголков;

г

– труб;

д

– двутавров

Усиленная стальная балка кроме условия прочности должна удовлетворять условиям общей и местной устойчивости. Повышение местной устойчивости балок достигается установкой дополнительных поперечных (рис. 15.6, а

), продольных (рис. 15.6,

б

) и диагональных ребер жесткости (рис. 15.6,

в

). С целью уменьшения концентрации местных напряжений у концов коротких поперечных ребер жесткости в сжатой зоне они должны быть окаймлены продольными ребрами жесткости (рис. 15.6,

г

).

Повышение местной устойчивости элементов стальных конструкций может быть достигнуто также их бетонированием (рис. 15.7, а

) или прикреплением к ним деревянных деталей (рис. 15.7,

б

,

в

).

Рис. 15.6. Усиление стенок стальных балок дополнительными ребрами жесткости:

а

– поперечными;

б

– продольными;

в

– диагональными;

г

– короткими поперечными с окаймлением их продольными ребрами жесткости

Рис. 15.7. Усиление стенок стальных конструкций: а

– заполнением полости колонны бетоном;

б

,

в

– прикреплением деревянных брусьев; 1 – усиливаемая стальная конструкция, 2 – бетон, 3 – отверстие в стенке для заполнения бетоном, 4 – деревянные брусья, 5 – стяжной болт

15.3. Расчет металлических конструкций,

усиленных увеличением их поперечного сечения

Расчет усиления стальных конструкций увеличением их поперечного сечения производится исходя из стадии напряженно-деформированного состояния и принятой гипотезы:

— по упругой стадии

– сечение дополнительного элемента усиления воспринимает только усилие от нагрузок, приложенных к конструкции после усиления;

— по пластической стадии

– при достижении напряжений в сечении усиливаемого элемента предела текучести происходит перераспределение и выравнивание напряжений с сечением дополнительного элемента.

Схема напряженного состояния металлической балки, усиленной под нагрузкой, приведена на рис. 15.8.

Рис. 15.8. Схема напряженного состояния балки, усиленной под нагрузкой:

а

– в упругой стадии;

б

– в пластической стадии

Расчет усиления металлических конструкций по пластической стадии

дает более экономичные решения, но не для всех случаев разрушения экспериментально подтвержден. Поэтому данный вариант расчета применяется при действии статических нагрузок на усиливаемые элементы при отсутствии опасности потери устойчивости. В остальных случаях расчет производится

по упругой стадии

.

Расчет усиленных центрально-растянутых и коротких сжатых элементов производится из условий прочности:

— по упругой стадии

; (15.1)

— по пластической стадии

, (15.2)

где – соответственно продольное усилие, действующее в элементе при его усилении и продольное усилие от дополнительной нагрузки, приложенной после усиления; – соответственно площадь поперечного сечения основного и дополнительного элементов; – расчетное сопротивление стали основного элемента; – коэффициент условий работы элемента конструкции по [11, приложение 4*].

Расчет усиления сжатых элементов по условию устойчивости производится с учетом того, что потеря устойчивости элемента, усиленного под нагрузкой, может произойти только для всего усиленного сечения. Поэтому в расчете используется коэффициент продольного изгиба , определенный по гибкости элемента после усиления.

Расчет усиленных центрально-сжатых элементов выполняется из условия обеспечения устойчивости

. (15.3)

Возможные искривления от сварки при проверке устойчивости допускается учитывать с помощью коэффициента условий работы .

Расчет прочности по крайнему сжатому или растянутому волокнам усиленных изгибаемых элементов производится из условий:

— по упругой стадии для крайнего волокна основного сечения на расстоянии от центра тяжести основного сечения и расстоянии от центра тяжести усиленного сечения

; (15.4)

— по упругой стадии для крайнего волокна дополнительного сечения

; (15.5)

— по пластической стадии

, (15.6)

где – соответственно изгибающий момент, действующий в элементе при его усилении и изгибающий момент от дополнительной нагрузки, приложенной после усиления; – момент инерции поперечного сечения элемента соответственно до усиления и после усиления; – расчетное сопротивление стали соответственно основного и дополнительного элемента при растяжении или сжатии; — расстояние от центра тяжести усиленного сечения до крайнего волокна дополнительного элемента; — пластический момент сопротивления поперечного сечения усиленного элемента, принимаемый не более 1,2 упругого момента сопротивления сечения усиленного элемента.

Для усиленных изгибаемых элементов должно выполняться условие прочности на сдвиг по контакту основного и дополнительного сечения

, (15.7)

где – статический момент части сечения дополнительной детали усиления относительно нейтральной оси; – толщина основного или дополнительного элемента в месте соединения; – расчетное сопротивление стали срезу основного или дополнительного элемента.

Проверка местной устойчивости стенки балочных конструкций после усиления производится для всех отсеков между поперечными ребрами жесткости без учета начальных напряжений в ней от нагрузки при усилении по методике действующих норм.

Швы, прикрепляющие дополнительные детали усиления к основному сечению усиливаемых элементов, рассчитываются на восприятие сдвигающих усилий, равных предельным усилиям на растяжение или сжатие для дополнительных деталей усиления.

Усиление отдельных элементов металлических конструкций, имеющих погнутости, трещины, вмятины и разрывы сечений, производится, как правило, после их разгружения выравниванием, присоединением дополнительных деталей (рис. 15.9, 15.10.) или заменой поврежденной части (рис. 15.11).

Рис. 15.9. Усиление элементов стальных конструкций, имеющих повреждения, накладками: а

– из уголка;

б

– из швеллера с дополнительными соединительными планками;

в

– из пластины

Рис. 15.10. Усиление искривленных стальных элементов шпренгелем

Рис. 15.11. Восстановление элементов стальных конструкций вырезанием и заменой поврежденной части: а

– элементов из спаренных уголков;

б

– элементов из одиночного уголка

Усиление соединений металлических конструкций

Усиление сварных швов

производят путем

увеличения их длины

или

толщины

.

Стыковые швы не усиливают, так как их высота определяется толщиной стыкуемых элементов и устройство валика шва, выступающего от поверхности элементов, может только ухудшить условия его работы из-за концентрации местных напряжений.

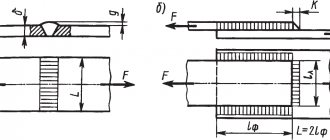

Усиление угловых швов выполняется увеличением их длины (за счет устройства дополнительных лобовых швов или приварки дополнительных ребер, накладок и т.д.) и (или) катета. При этом с целью снижения влияния сварочных напряжений расстояние между элементами узлов сопряжений рекомендуется принимать не менее 40 мм (рис. 15.12, 15.13, а

,

б

).

Рис. 15.12. Усиление сварных швов: а

– увеличением длины за счет наложения лобового шва;

б

– увеличением высоты катетов угловых швов: 1 – существующие швы, 2 – дополнительный лобовой шов, 3 – дополнительная наплавка

Увеличение толщины шва необходимо производить послойно, наплавляя слой не более 2 мм, начиная с места дефекта усиливаемого шва (подрезы, кратеры, наплывы и т.д.) и используя при этом электроды толщиной не более 4 мм. Усиление последующего шва выполняется после остывания предыдущего до 100°С. Высота катета шва после наплавления не должна превышать: толщины полки со стороны пера, полутора толщин полки профиля со стороны обушка.

Усиление поперечных швов растянутых элементов под нагрузкой не допускается.

При увеличении длины сварных швов соединяемых элементов уголкового профиля дополнительные швы следует накладывать в направлении уже существующих, начиная от края фасонки со стороны обушка.

| 22-2 |

Расчет усиленных сварных швов

производится без учета начальных напряжений от нагрузки при усилении.

Рис. 15.13. Усиление узловых соединений: а

,

б

– сварных;

в

– клепаных: 1 – дополнительные швы, 2 – накладки, 3 – дополнительные фасонки, 4 – дополнительные ребра, 5 – дополнительные высокопрочные болты

Усиление заклепочных и болтовых соединений

при ослабевании стяжки пакета деталей производится увеличением количества заклепок и болтов (рис. 15.13,

в

) или их заменой высокопрочными болтами с предварительным напряжением путем закручивания гаек тарировочными ключами. Натяжение высокопрочных болтов выполняют от середины узла к краям. В ряде случаев усиление заклепочных и болтовых соединений производится заменой их сваркой.

Расчет высокопрочных болтов и сварных швов

усиленных заклепочных и болтовых соединений, сочетающих после усиления заклепки («черные» болты) и высокопрочные болты (сварные швы), из-за разной деформативности производится на полное усилие после усиления.

15. 1 5. Усиление металлических конструкций

изменением их расчетной схемы

Усиление металлических конструкций изменением их расчетной схемы является эффективным методом, который позволяет перераспределить усилия между элементами. Все методы, рассмотренные для железобетонных конструкций (тема 12) (изменение места передачи нагрузки

, повышение степени внешней статической неопределимости, повышение степени их внутренней статической неопределимости), применимы и для металлических конструкций.

На рис. 15.14 – 15.16 приведены схемы усиления металлических конструкций повышением степени статической неопределимости

: путем

обеспечения неразрезности

стальных шарнирно опертых балок (рис. 15.14), путем устройства

дополнительных жестких и упругих опор

в виде

подкосов

,

подвесок

и

кронштейнов

для балочных конструкций (рис. 15.15), устройством

затяжек

,

шарнирно-стержневых цепей

для стропильных ферм (рис. 15.16,

а

,

б

),

включением в совместную работу

со стропильной фермой конструкции светоаэрационного фонаря (рис. 15.16,

в

).

Рис. 15.14. Усиление стальных балок обеспечением их неразрезности:

1 – стальные накладки

При проектировании усиления конструкций изменением их расчетной схемы следует производить проверку прочности и устойчивости всех элементов и их сопряжений на действие изменившихся усилий. Применение данных методов усиления может повлечь за собой необходимость усиления не только отдельных элементов, но и узловых соединений.

Следует стремиться к максимальной разгрузке усиливаемых конструкций, т. к. перераспределяться по новой схеме будут только усилия от нагрузки, приложенной после усиления. Эффективно выполнять предварительное напряжение дополнительных элементов усиления.

Рис. 15.15. Схемы усиления стальных балок дополнительными жесткими и упругими опорами: а

– предварительно напряженными подкосами с опиранием на фундаменты;

б

– подкосами с опиранием на колонну;

в

– подвесками;

г

– предварительно напряженными кронштейнами: 1 – подкосы, 2 – затяжка с натяжным приспособлением, 3 – подвески, 4 – кронштейны

Рис. 15.16. Схемы усиления стропильных ферм: а

– предварительно напряженными затяжками,

б

– шарнирно-стержневыми цепями,

в

– включением конструкции фонаря в совместную работу с фермой: 1 – затяжка, 2 – натяжное приспособление, 3 – стальной канат, 4 – подвеска, 5 – дополнительная стойка, 6 – дополнительный раскос

На рис. 15.17 приведены примеры усиления стальных балочных конструкций повышением степени внутренней статической неопределимости устройствами предварительно напряженной горизонтальной и шпренгельной затяжки.

Рис. 15.17. Схемы усиления стальных балок повышением степени внутренней статической неопределимости: а

– предварительно напряженной горизонтальной затяжкой;

б

– предварительно напряженной шпренгельной затяжкой: 1 – горизонтальная затяжка, 2 – натяжное приспособление, 3 – анкерное устройство, 4 – шпренгельная затяжка, 5 – дополнительная стойка, 6 – дополнительный подкос

При этом анкерные устройства по концам затяжки могут быть размещены в любом месте по длине пролета усиливаемой конструкции. Принципы расчета стальных балочных элементов, усиленных предварительно напряженными затяжками, не имеют отличий от расчета усиленных железобетонных элементов. Расчет узлов сопряжения затяжки с усиливаемым элементом производится на действие усилий в затяжке в предельном состоянии по действующим нормативным документам для стальных конструкций.

Усиление сварочного шва!

- Авторизуйтесь для ответа в теме

#1 angelhranytel

День добрый всем специалистам в сварочном производстве!

Такой вопрос ! Многим покажется смешным!

Как влияет усиление сварочного шва на прочностные характеристики шва ?Для примера имеется ввиду стыковое соединение листовой стали !Если зачистить шов заподлицо прочность шва изменится ? Или другие какие характеристики ? Желательно услышать ответы не фантазеров и теоретиков а людей которые проводили подобные физико механические испытания в лаборатории ! Разрыв там кручение сжатие и тп!Если есть документально подтвержденные аргументы прошу скинуть !Спасибо всем за понимание!

Усиление сварного шва снять что это?

Единая система конструкторской документации

УСЛОВНЫЕ ИЗОБРАЖЕНИЯ И ОБОЗНАЧЕНИЯ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

Unified system for design documentation. Symbolic designations and representations of welds and welded joints

Дата введения 1973-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 10 мая 1972 г. N 935 дата введения установлена с 01.01.73

ИЗДАНИЕ (июль 2010 г.) с Изменением N 1, утвержденным в июле 1991 г. (ИУС 10-91)

Настоящий стандарт устанавливает условные изображения и обозначения швов сварных соединений в конструкторских документах изделий всех отраслей промышленности, а также в строительной документации, в которой не использованы изображения и обозначения, применяемые в строительстве.

Условные обозначения швов с разной ориентацией двух свариваемых деталей и различным скосом кромок

Таблица 10

| Общий тип шва и используемой кромки | Иллюстрация шва и условный символ для обозначения соединения |

| С отбортовкой | |

| Без скоса | |

| С односторонним скосом | |

| С односторонним скосом одной кромки(HV) | |

| С односторонним скосом двух сторон(Y) | |

| С односторонним скосом одной стороны(HY) | |

| С односторонним криволинейным скосом двух сторон(U — шов) | |

| С односторонним ломаным скосом двух сторон | |

| Подварочный |

Правильное обозначение указанное в конструкторской документации это залог качественной работы инженеров технологов и специалистов — сварщиков, ведь только благодаря корректному отображению условных обозначений, они смогут воплотить выполненную на чертеже задумку конструктора в металле.

ИЗОБРАЖЕНИЕ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

1.1. Шов сварного соединения, независимо от способа сварки, условно изображают:

видимый — сплошной основной линией (черт.1а

,

в

);

невидимый — штриховой линией (черт.1г

).

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком «+» (черт. 1б

), который выполняют сплошными линиями (черт.2).

Невидимые одиночные точки не изображают.

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой (см. черт.1). Линию-выноску предпочтительно проводить от изображения видимого шва.

1.2. На изображение сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом их необходимо обозначать прописными буквами русского алфавита (черт.3).

усиление сварного шва

3.1.23 усиление сварного шва:

Выпуклость шва, определяемая расстоянием между основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

3.2 В настоящем стандарте применены следующие сокращения:

ЗРА — запорная и регулирующая арматура;

ЗТВ — зона термического влияния;

КСС — контрольное сварное соединение; НАКС — Национальная Ассоциация Контроля и Сварки;

РТФ — разовая тигель-форма;

САСв — система аттестации сварочного производства;

СДТ — соединительные детали трубопровода;

ТУ — технические условия;

УШС — универсальный шаблон сварщика.

3.3 В настоящем стандарте применены следующие обозначения способов сварки:

ААДП — автоматическая сварка плавящимся электродом в среде инертных газов и смесях;

АПГ — автоматическая сварка плавящимся электродом в среде активных газов и смесях;

АПИ — автоматическая сварка порошковой проволокой в среде инертных газов и смесях;

АФ — автоматическая сварка под флюсом;

МП — механизированная сварка плавящимся электродом в среде активных газов и смесях;

МПС — механизированная сварка самозащитной порошковой проволокой;

РД — ручная дуговая сварка покрытыми электродами.

3.1.61 усиление сварного шва:

Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

- усиление основания, фундамента

- Усиление стыкового шва

Смотреть что такое «усиление сварного шва» в других словарях:

усиление — 3.18 усиление: Комплекс мероприятий, обеспечивающий повышение несущей способности и эксплуатационных свойств строительной конструкции или здания и сооружения в целом, включая грунты основания, по сравнению с фактическим состоянием или проектными… … Словарь-справочник терминов нормативно-технической документации

Поверхностное усиление — Face reinforcement Поверхностное усиление. Усиление сварного шва на стороне, с которой была произведена сварка. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Сварные соединения и их обозначения

Взаимное расположение свариваемых деталей. Классификация соединений

Таблица 4

| Виды соединений | Изображение |

| Стыковое соединение (С) | заготовки примыкают друг к другу торцевыми поверхностями и находятся в одной плоскости |

| Угловое соединение (У) | при котором угол примыкания кромок свыше 30° между поверхностями соединяемых деталей |

| Тавровое соединение (Т) | при котором детали сопрягаются под углом 90 градусов |

| Нахлесточное соединение (Н) | при котором детали частично перекрывают одна другую и параллельны между собой |

| Прорезное соединение | у заготовок делается фрезеруется прорезь и одна деталь заходит в другую |

| Соединения с электрозаклепками | применяется для выполнения угловых, стыковых, нахлесточных и тавровых соединений |

Форма наружной поверхности сварочных швов

Форма сварочного шва влияет на:

- физико-механические свойства соединения;

- расход электродного металла.

Выпуклые швы практически всегда нуждаются в дополнительной обработке — снятие выпуклости механическим способом (фреза, абразивные круги).

По форме наружной поверхности различаются сварочные швы, а также дефекты сварных соединений.

Таблица 5

| Виды швов | Иллюстрация | Условное обозначение | Характеристики |

| Нормальные(плоские) | Экономичны.Хорошо работают при нагрузках. | ||

| Вогнутые | Экономичны.Хорошо работают при динамических нагрузках. | ||

| Выпуклые | Наплыв выпуклого металла является не экономичным. |

Различные виды снятия кромки

В зависимости от толщины металла кромки могут быть выполнены под разными углами и с разных сторон. Различают следующие виды:

- Под прямым углом:

- для стальных листов толщиной от 4 до 8 мм;

- при односторонней сварке для металлов толщиной до 3 мм;

- при двусторонней сварке для металлов толщиной до 8 мм.

- V-образно (с односторонним скосом), если толщина металла от 4 до 26 мм.

- X-образно (с двусторонним скосом), если листы имеют толщину от 12 до 40 мм.

- Под острым углом, уменьшенным с 60° до 45°, если листы толщиной более 20 мм.

Для хорошего сваривания между кромками оставляют зазор в 4 мм.

Графические знаки типов швов для различных соединений

По способу выполнения сварного соединения различают:

- Одностороннюю сварку. Эту сварку для стыкового соединения выполняют с проплавлением кромок на подкладке, либо на весу.

- Двустороннюю сварку. Сварка второй стороны выполняется только после тщательной зачистки (удаление корня) механическим способом наплавки первой свариваемой стороны. Чаще всего выполняется потолочная сварка таким способом.

- Однослойную сварку.

- Многослойную сварку. Для уменьшения зоны термического влияния или при сваривании металлов большой толщины сварку выполняют подобным способом.

Швы стыковых соединений (форма, обозначение, пример)

Таблица 6

| Характер шва | V — образные | ||

| Без скоса | Со скосомодной кромки | Со скосом двух кромок | С двумя симметричными скосами двух кромок |

| Односторонний | |||

| Двусторонний | |||

| Односторонниес прокладкой |

Швы угловых соединений (форма, обозначение, пример)

Таблица 7

| Характер шва | Без скоса |

| Односторонний | |

| Двусторонний | |

| Односторонний впритык | |

| Двусторонний впритык |

Швы тавровых соединений (форма, обозначение, пример)

Таблица 8

| Характер шва | Без скоса |

| Двусторонний | |

| Двусторонний шахматные |

Швы соединений внахлестку (форма, обозначение, пример)

Таблица 9

| Характер шва | Без скоса |

| Двусторонний | |

| Односторонний прерывистый |

По международным стандартам (ЕСКД) сварные швы плоских листов металла и труб классифицируются по пространственному положению на:

- горизонтальные;

- вертикальные;

- потолочные;

- сваренные в нижнем положении.

В зависимости от этого расположение целесообразно использовать различные виды снятия кромок. При условиях тщательной подготовки, а именно зачистки, правильной подгонки кромок (притупление кромок — предотвращает прожог и протекание металла, параллельность кромок — гарантирует равномерный шов) можно добиться следующих достоинств сварного шва:

- Экономичность. Минимальный расход металла для наплавления.

- Эффективность скорости сваривания. Подобные кромки дают наименьший промежуток времени для сваривания за один подход.

- Прочность. Можно добиться прочности сварного соединения, не уступающего прочности основного металла.

Поэтому в технической документации обязательно должны быть указаны: тип шва и вид снимаемой кромки, который даст лучший результат при сваривании шва.

Радиографический контроль сварных швов — один из самых эффективных и распространенных методов проверки соединений. Хотите очень качественно украсить свой дом? Сделать это можно при помощи мебели из металла. Подробнее об этом читайте здесь.

Вам нужно качественно очистить металл? Эффективный метод описан по https://elsvarkin.ru/obrabotka-metalla/peskostrujnaya-ochistka-metalla-i-oborudovannie-priminyaemoe-dlya-dannyx-rabot/ ссылке.

ИЗОБРАЖЕНИЕ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

видимый — сплошной основной линией ( черт. 1 a , в );

невидимый — штриховой линией ( черт. 1 г).

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком «+» ( черт. 1 б), который выполняют сплошными линиями ( черт. 2 ).

Невидимые одиночные точки не изображают.

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой (см. черт. 1 ). Линию-выноску предпочтительно проводить от изображения видимого шва.

Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва — сплошными тонкими линиями.

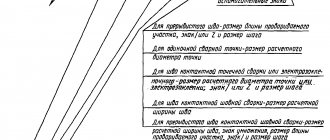

Структура обозначения сварного шва

Условное обозначение видимых и невидимых швов

- над полкой — видимый;

- под покой — невидимый.

Обозначения видов сварок:

- электродуговая — Э,

- газовая — Г,

- контактная — Кт,

- в среде защитных газов — 3.

Условное обозначение сварного шва:

Согласно изображению:

- №1 — Обозначение стандарта на типы и конструктивные элементы швов сварных соединений.

- №2 — Буквенно-цифровое обозначение, ГОСТ.

- №3 — Стандарт или тип, условный графический знак.

- №4 — Размер швов в сечении, длина катета.

- №5 — Знак углового шва с указанием длины участка.

Таблица 1

| Знак | Значение знака | Расположение знака |

| Прерывистый шов,шахматный шов | ||

| прерывистый или точечный с цепным расположением |

- №6 — Вспомогательный знак для обозначения обработки.

Таблица 2

| Знак | Значение знака | Расположение знака |

| по не замкнутой линии | ||

| Наплывы и неровности обработать с плавным переходом к основному металлу | ||

| Выпуклость снять |

- №7 — Обозначение для вспомогательного шва.

Таблица 3

| Знак | Значение знака | Расположение знака |

| по замкнутой линии | ||

| исполняется при монтаже изделия |

Ко всем видам знаков в условном обозначении сварного шва выдвигаются требования:

- основные и вспомогательные знаки указываются сплошными тонкими линиями;

- знаки должны быть одинаковой высоты с цифрами, которые входят в обозначения.