Плазменная сварка повысит экономичность, а также сократит время осуществления работ по раскрою металла. Устройства для этого вида сварки набирают все большую популярность среди оборудования, которым осуществляется сварка плазменная. Видео просмотреть можно, пройдя по ссылке на нашем сайте.

Множество компаний по всему миру развивают этот сегмент рынка, изготавливая как сами аппараты, так и сопутствующие приспособления к ним. Также выпустила свои устройства в России, которые по всем пунктам составляют достойную конкуренцию иностранным . Сварка проводится аппаратами, некоторые из которых способны осуществлять резку.

Что собой представляет сварка плазмой

Появление в современных технологиях новых видов металлических сплавов заставило специалистов разрабатывать новые методики, чертежи оборудования для сварки изделий, изготовленных из них. Так как многие современные металлы плохо поддаются традиционным техникам сваривания. В результате появился новый плазменный метод сваривания металлических образцов, который успешно используется при выполнении различных ремонтно-монтажных процессах.

Основные отличия плазменной технологии сваривания

Плазменная сварка чем-то напоминает аргонную сварку, но характерные отличия присутствуют. Например, она отличается рабочей температурой, которая намного выше. Сварочная дуга может иметь температуру от 5 до 30 тысяч градусов. Благодаря этому качеству, используя плазменную технологию сваривания, можно соединять элементы строительных конструкций, которые невозможно сварить самодельным и стандартным заводским оборудованием, температура дуги которых не превышает 5 тысяч градусов.

Принцип действия плазменной сварки

Сущность данной сварки: посредством воздействия на металлическую поверхность потока ионизированного газа, проводимого электрический ток, происходит плавление металла. При нагреве дуги газ подвергается ионизации, уровень которой увеличивается с повышением температуры газа. Плазменная струя, которой характерна сверхвысокая температура, повышенная мощность, формируется из обыкновенной дуги после сжатия, вдувания в дугу, образующуюся плазмообразующим газом, в качестве которого обычно выступает аргон (редко используется водород, гелий).

Кинетическая энергия химических элементов, находящихся в газе, в процессе ионизации значительно увеличивает тепловую энергию плазменной дуги. При этом дуга, если сравнивать с обычной, имеет возможность в разы повысить на поверхность металла давление благодаря уменьшению собственного диаметра.

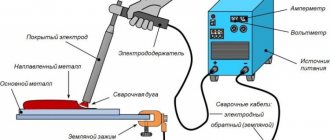

Из чего состоит?

Аппарат для плазменной сварки состоит из нескольких компонентов: источник питания, специальная сварочная горелка, катод и кабель-пакеты. Давайте рассмотрим их подробнее.

Источник питания

Плазменный сварочный аппарат прошлого поколения использовал обычный трансформатор в качестве источника питания. Такой источник сам по себе был немаленьким и тяжелым, поэтому существенно увеличивал конечные габариты и вес аппарата. В итоге плазменные аппараты старого образца были громоздкими и очень тяжелыми, что доставляло много проблем.

К счастью, прогресс не стоял на месте и со временем появились альтернативные источники питания на транзисторах. Их и стали применять в инверторах, полуавтоматах и, конечно, плазменных аппаратах. Благодаря такому прорыву удалось сконструировать компактные и легкие аппараты, которые к тому же стали еще функциональнее по сравнению со своими прошлыми «собратьями».

Современный источник питания, работающий на IGBT транзисторах, обеспечивает крайне стабильное горение дуги и позволяет точно и быстро регулировать сварочный ток с помощью одной рукоятки. Профессиональные плазменные аппараты снабжены дополнительным функционалом вроде бесконтактного поджига дуги или режим дежурной дуги при сварке на малом значении тока.

Сварочная горелка

Сварочная горелка – обязательный компонент при плазменной сварке и резке. Через нее осуществляется подача защитного газа, через нее образуется плазменная дуга и в ней же устанавливается катод. Существует множество типов горелок, все они отличаются своей конструкцией и возможностями. В большинстве случаев горелку подбирают в соответствии с мощностью сварочного аппарата.

Маломощные и горелки средней мощности могут использовать вручную. А горелки для сильноточных аппаратов устанавливаются на специальной роботизированный манипулятор.

Катод

Катод используется для передачи тока и может быть изготовлен из различных материалов. В аппаратах, предназначенных для бытового и полупрофессионального применения, используются вольфрамовые или медные катоды, легированные гафнием. Они наиболее безопасны для здоровья сварщика. В плазмотронах и плазморезах профессионального уровня могут использоваться катоды из бериллия или тория. Они могут быть опасны для сварщика, поскольку выделяют неблагоприятные пары. Чтобы снизить негативное воздействие необходимо обеспечить мощную вентиляцию рабочего места.

Кабель-пакет

Плазменный сварочный аппарат необходимо соединить с горелкой. Для этого используется специальный кабель-пакет. Он состоит из двух шлангов (для подачи защитного газа и для подачи рабочего газа), двух шлангов подачи воды, а также из кабелей подачи тока, для пусковой искры, и для цепи управления. Все эти компоненты размещаются в одном большом шланге типа «пакет», отсюда и название «кабель-пакет». Не смотря на богатую «начинку» такой кабель-пакет отлично гнется и его можно использовать без страха переломать все компоненты внутри.

Преимущества плазменной технологии

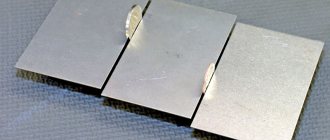

- В отличие от газосварки скорость резки металла толщиной 5-20 сантиметров по плазменной методике выше в три раза.

- Высокая точность швов, получаемых в результате плавления, сварки металла, качество выполняемых работ практически исключает необходимость последующей обработки краев изделий.

- Плазменная резка применяется для обработки практически любых типов металла. Например, можно варить образцы из запорожской стали, чугуна, меди, алюминия.

- При выполнении сварки металл не подвергается деформациям даже при необходимости вырезания сложных фигур. Плазменная методика сваривания предоставляет возможность выполнять резку по неподготовленной предварительно металлической поверхности, к примеру, ржавой или покрытой слоем краски. При этом краска в рабочей зоне плазменной дуги не воспламеняется.

- Отсутствует потребность в аргоне, ацетилене, кислороде. Это существенно снижает финансовые затраты.

- Высокая степень безопасности выполнения работ, так как не используются газовые баллоны. Этот показатель говорит об экологичности процесса.

Технические характеристики

При плазменной резке металлов обеспечиваются следующие технические характеристики:

Толщина листа и заготовок. Для обработки заготовок разной толщины регулируется сила тока, скорость подачи газа и расстояние между электродами. Этот параметр существенно зависит от теплопроводности металла: при ее повышении уменьшается толщина и наоборот. Небольшие переносные станки способны резать металлы толщиной до 10–12 мм, а мощное оборудование — до 100 мм

Важно учитывать, что плазменная резка оказывается эффективной при резке стальных заготовок толщиной не более 50–60 мм, алюминиевых листов — до 120 мм, медных изделий — до 80–85 мм, а чугуна — до 90 мм. На специальном комбинированном оборудование обеспечивается резка металлов толщиной до 200 мм. Сложная, фигурная резка производится при толщине заготовок до 100 мм. Размеры листов

Они зависят от габаритов рабочего стола станка. Используемое современное оборудование позволяет обрабатывать листы шириной 2,5–3 м (портальные станки — до 4 м) и длиной 4–5 м (крупногабаритные станки — до 6-7 м). Скорость перемещения листов. Она зависит от формы заготовки и толщины листов. Скорость перемещения листов обычно регулируется в пределах 50–800 мм/мин. Современное оборудование с ЧПУ способно обеспечить раскрой тонких листов со скоростью до 20000 мм/мин. Чаще всего, устанавливаются такие режимы: для листов до 100 мм — до 5000 мм/мин, при фасонной резке — порядка 200–250 мм/мин. Угол реза. Чаще всего, плазменная резка используется для перпендикулярного реза. Без увеличения качества граней угол может иметь отклонение от перпендикуляра на 20–50 °. Шероховатость. В зоне реза она нормируется ГОСТом и может соответствовать 1,2 или 3 классу.

Сложная, фигурная резка производится при толщине заготовок до 100 мм. Размеры листов. Они зависят от габаритов рабочего стола станка. Используемое современное оборудование позволяет обрабатывать листы шириной 2,5–3 м (портальные станки — до 4 м) и длиной 4–5 м (крупногабаритные станки — до 6-7 м). Скорость перемещения листов. Она зависит от формы заготовки и толщины листов. Скорость перемещения листов обычно регулируется в пределах 50–800 мм/мин. Современное оборудование с ЧПУ способно обеспечить раскрой тонких листов со скоростью до 20000 мм/мин. Чаще всего, устанавливаются такие режимы: для листов до 100 мм — до 5000 мм/мин, при фасонной резке — порядка 200–250 мм/мин. Угол реза. Чаще всего, плазменная резка используется для перпендикулярного реза. Без увеличения качества граней угол может иметь отклонение от перпендикуляра на 20–50 °. Шероховатость. В зоне реза она нормируется ГОСТом и может соответствовать 1,2 или 3 классу.

Применяемые станки обеспечивают высокую точность и качественную резку независимо от толщины за счет регулировки параметров плазменного потока. Не влияет на качество и наличие красочных и иных защитных покрытий (например, оцинковка), а также грязи и пыли.

Разновидности плазменного сваривания

В зависимости от используемых инструментов, плазменная сварка бывает:

- на токах с любой полярностью;

- с проникающей/непроникающей дугой;

- точечная, импульсная;

- автомат, полуавтомат, ручная;

- с проволокой присадочной, и без.

В случае использования малых токов методика соединения называется микроплазменной, которая является наиболее востребованной. Данная схема востребована при производстве конструкций толщиной до 1,50 мм – это обычно соединение тонкостенных труб, емкостей, приваривание мелких элементов к тяжелым конструкциям, изготовление ювелирных украшений, термопар, а также сваривания образцов из фольги. Тонкостенные металлические изделия также варят с использованием электрозаклепок.

Если соединение производится посредством присадочной проволоки, тогда используется цельнотянутая проволока (порошковая).

Плюсы и минусы

К преимуществам плазменного метода относятся:

- Доступность. Плазмотрон может устанавливаться на базовые сварочные аппараты.

- Однородность сварного соединения. Из-за высокой температуры в обрабатываемой области образуется равномерный тонкий шов.

- Возможность контроля провара металла.

- Высокая производительность. Большая скорость формирования шва снижает трудоемкость работ.

- Обширная сфера применения. Универсальный метод используют для соединения заготовок из других материалов.

К отрицательным качествам такого способа сварки относят:

- высокую стоимость плазмотрона и работ;

- сложность в исполнении (от сварщика требуется наличие специальных навыков);

- необходимость дополнительного ухода за приборами (нужно регулярно прочищать плазматрон, заменять электрод и горелку);

- потребность в непрерывной подаче аргона в аппарат;

- необходимость охлаждения основных компонентов оборудования;

- большой расход электроэнергии.

Рекомендуем к прочтению Особенности импульсной сварки

Особенности микроплазменного соединения

Сварка по плазменной схеме бывает трех вариантов, зависимо от силы тока, используемой в процессе работы:

- микроплазменная технология сваривания на токах — 0,1А-25А;

- соединение с наличием средних токов — 25А-150А;

- соединение с наличием больших токов — 150А и выше.

Первая вариация более востребованная. В процессе соединения металлических образцов посредством низкоамперного тока формируется дежурная дуга. Она бесперебойно горит меж соплом водоохлаждения из меди и двухмиллиметрового сечения вольфрамовым электродом.

Основная дуга формируется после подведения плазмотрона к поверхности обрабатываемого металлического образца. Газ, формирующий плазму, подается по соплу плазмы, диаметр которого может быть 0,5-1,5 миллиметров.

Максимальный диаметр дуги плазмы 2 миллиметра. Благодаря этому показателю на относительно небольшом элементе обрабатываемого изделия формируется довольно большая тепловая энергия. Подобный тип сварочных работ, как и сварка электрозаклепками, более всего эффективен для металлических образцов, толщина которых составляет меньше 1,5 миллиметра.

Для формирования плазмы, защитной газовой среды по этой технологии применяется аргон. В зависимости из какого металла или сплава образец, дополнительно могут использоваться добавки для увеличения КПД «плазмы».

Плазменный сварочный аппарат способен соединять металлические изделия в разных режимах. Диапазон использования сварки довольно обширный:

- крепление мембран к масштабным конструкциям;

- производство тонкостенных труб, емкостей;

- сваривание фольги;

- изготовление ювелирных украшений;

- множество прочих соединений.

Принципиальная схема устройства

На типовом чертеже самодельного плазмореза отображают следующие элементы:

- Электрод. На этот компонент поступает напряжение от блока питания, благодаря чему осуществляется ионизация газовой среды. Для производства стержня используют тугоплавкие металлы – титан, гафний, цирконий.

- Сопло. Узел пропускает воздух, создает направленную струю из ионизированного газа.

- Охладитель. Отводит тепло от сопла, препятствуя перегреву плазмотрона.

Рекомендуем к прочтению Как выбрать сварочный бензиновый генератор

Собираемый по типовой схеме аппарат имеет следующий принцип работы:

- Нажатием на клавишу «Пуск» включается реле. Оно обеспечивает подачу электричества к управляющему блоку.

- Второе реле направляет ток на инвертор. После этого включается система продувки горелки. Мощный воздушный поток попадает в камеру, прочищая ее.

- Срабатывает осциллятор, который ионизирует рабочий газ, циркулирующий между анодом и катодом. На этой стадии появляется первичная дуга.

- При поднесении горелки к металлу возникает разряд. Формируется режущая дуга.

- С помощью геркона отключается подача тока для розжига. При пропаже режущей дуги она возобновляется.

- После окончания резки реле включает компрессор. Нагнетаемый им воздух охлаждает сопло, удаляет продукты горения металла.

Сварка своими руками

Подобный тип сваривания металла в бытовых условиях первоначально не использовался, так как предполагал высокой квалификации от сварщика. На сегодняшний день благодаря совершенствованию самой методики и применяемого оборудования, существуют сварочные агрегаты, которые можно использовать в домашних условиях. Методика работы очень простая. Для выполнения сварочных работ нужно приобрести соответствующее оборудование, присадочную проволоку, электроды, ознакомиться с инструкцией эксплуатации устройства.

Советы для начинающих

- Электрод предварительно необходимо заточить до конусообразной формы, при этом угол затачивания должен составлять максимум 30 градусов.

- Важно! Правильность установки электрода. Его ось должна совпасть с осью насадок для формирования газа.

- Сварочный стык подвергается аналогичной обработке, как при сварке аргоном.

- Необходимо обязательно зачистить, затем обезжирить кромки обрабатываемого изделия.

- Необходимо проследить, чтобы не было зазоров больше 1,5 миллиметра.

- Дополнительно зачищаются участки прихватки, они должны быть такого же качества, как сварной шов.

- Можно приступать к сварочным работам.

- Сварка своими руками осуществляется с использованием постоянного тока. Его величина должна находиться в установленном диапазоне.

- До начала сваривания образцов, за 10-15 секунд, подается газ, который после обрыва дуги выключается через 15 секунд.

- Плазмотрон в процессе работы должен быть расположен от заготовки на расстоянии менее одного сантиметра.

- Сварочную дугу рекомендуется держать до полного завершения шовного соединения.

- Нельзя в период сваривания перегревать металл. После достижения критической точки сварка приостанавливается, осуществляется охлаждение металлического образца, после чего сварочные работы можно возобновлять.

- Пистолет (горелку) нужно передвигать равномерно, тогда можно рассчитывать на получение высококачественного сварного соединения.

Неплохие китайские плазморезы

Конструкция аппарата воздушно плазменной резки не настолько сложная, чтобы ее воспроизводили с погрешностями. По крайней мере об этом говорят те, кто покупал резаки в Китае. Изделия из этой страны — это отличный выбор при ограниченном бюджете. И когда речь заходит о китайских моделях, чаще всего вспоминают недорогой CUT50p.

Цена такого компрессора в районе 350 долларов. Он способен выдавать ток силой в 10 ампер, весит 13 килограммов и имеет режим работы 60%. (После 6 минут работы делайте перерыв на 4 минуты).

В плюсах нужно отметить следующее:

- Легкая горелка;

- Наличие расходников в комплекте;

- Все собрано в одном корпусе. (данный плазморез со встроенным воздушным компрессором);

- Питание 220/110 вольт;

- Неплохое соотношение «возможности-цена»;

Минусы очевидны: если сгорит обмотка трансформатора, или устройство окажется с повреждениями, вернуть его уже едва ли удастся.

Но если вы решили приобрести недорогой плазморез с готовым компрессором из Китая, лучше обратить внимание на компанию DWT. Это международная фирма со штаб-квартирами в Китае и Швейцарии. У фирмы есть представительства в России, а значит, и есть куда обращаться за сервисом.

Инверторный плазморез DWT CUT-40

Плазморез базовый инверторный от DWT можно приобрести по цене от 200 долларов и выше.

Сварочный аппарат «Горыныч»

Многофункциональная сварка «Горыныч» – это один из наиболее востребованных сварочных агрегатов отечественного производства. Это действительно качественный инструмент, который позволяет выполнять сварочные работы в домашних условиях своими руками. Необходимо отметить, что в линейке оборудования «Горыныч» есть аппараты различной мощности (8,10,12А).

Для бытовых работ прекрасно подойдет устройство на 8А, 10-ти амперный аппарат характеризуется ценой/производительностью, а вот более мощное оборудование на 12А уже считается профессиональным. Агрегат для сварки марки «Горыныч» является довольно популярным как в России, так и на Украине (в частности, в Запорожье), в Белоруссии.

Как вырезать заготовку круглой формы

Ровный круг легко вырезать на ЧПУ-плазморезе. Но ручным резаком сделать это достаточно тяжело. Циркуль для плазмореза решает эту ситуацию. Циркуль для плазмореза можно купить, но при наличии токарного станка его можно изготовить самостоятельно.

В основе конструкции — магнит, который крепится к металлическому столу или непосредственно к заготовке, (если она магнитится).

На магните установлена шпонка с подшипником или втулкой. На подшипнике крепится подвижная наводящая со съемным керном на конце.

Керном размечается детали будущей заготовки, а затем на место съемного керна вставляется плазморез, и движение повторяется.

Циркуль для плазмореза также позволяет избавиться от необходимости в соблюдении угла в 90 градусов. И плазменная резка, осуществляемая своими руками теперь не будет казаться такой сложной, как раньше.

Схожую конструкцию имеет и линейка для плазмореза с магнитами. Единственное отличие в том, что предназначена она для ровных срезов, а не радиальных, как в случае с циркулем.